РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка устанавливает приоритет предварительной заявки США № 60/944589, опубликованной 18 июня 2007 года, которая включена сюда полностью в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к отбеливанию лигноцеллюлозных (например, древесных) масс. В наиболее предпочтительных вариантах осуществления настоящее изобретение относится к отбеливанию пульпы после варки лигноцеллюлозного материала с содой и антрахиноном.

УРОВЕНЬ ТЕХНИКИ ПО ИЗОБРЕТЕНИЮ

В целлюлозной и бумажной промышленности существуют по существу два фундаментально различных способа обработки лигноцеллюлозного материала, являющегося древесным или недревесным, для превращения в техническую целлюлозу, применяемую в бумажном производстве. Один способ обработки представляет собой химическую варку целлюлозы, в котором для разрыва связанных между собой индивидуальных волокон применяются такие химикаты, как гидроксид натрия, сульфид натрия, сульфит натрия или различные растворители. Другой способ обработки представляет собой механическую варку целлюлозы, который использует главным образом такие механические способы, как пара вращающихся дисков, обычно называемых рафинер, или вращающийся шлифовальный камень, для отделения лигноцеллюлозных волокон друг от друга.

Химический процесс сульфатной варки целлюлозы (также известный как крафт-процесс) является типичным химическим процессом получения целлюлозной массы, который продуцирует пульпы с высокой прочностью и выходами около 50%. В сульфатной варке древесина химически обрабатывается при действии температуры и давления водным раствором гидроксида натрия (NaOH) и сульфида натрия (Na2S). Однако иногда возможно постадийно увеличить выход сульфатной варки введением в процесс добавок или химических обработок, обычно перед обработкой сульфидом и гидроксидом. Так, увеличение на одну единицу в выходе может иметь значительное влияние на прибыльность целлюлозного завода. Если производительность целлюлозного завода имеет ограничения на увеличение производительности благодаря его системе утилизации, увеличение выхода в процессах варки целлюлозы может увеличить производительность завода с обхождением ограничений от системы утилизации. Другие химические процессы варки целлюлозы, в которых сера по существу не содержится в варочном растворе, обозначается термином «щелочная варка». В этом способе производства пульпы применяют гидроксид натрия (NaOH) или карбонат натрия, или комбинацию обоих.

Патент США № 4012280 впервые описывает, что может быть получен улучшенный выход в химических щелочных процессах варки целлюлозы при добавлении циклических кетонных соединений, включая антрахинон (AQ), к варочному раствору и обработки целлюлозного материала варочным раствором - антрахиноновым раствором при температурах варки целлюлозы. Однако в таком способе антрахиноновая добавка не возвращается и просто теряется в процессах варки целлюлозы, даже если известно, что антрахинон представляет собой катализатор. Патент США № 4127439 внес улучшения в более ранний процесс антрахиноновой обработки путем ограничения действия антрахинона на целлюлозный материал только на стадии предварительной обработки перед варкой. В этом способе раствор предварительной обработки отделяли от целлюлозного материала перед варкой, и отделенный раствор предварительной обработки, содержащий остаточный антрахинон, повторно применяли для предварительной обработки. Патент США № 4127439 включает в себя необязательную стадию предварительной обработки целлюлозы в непрерывном способе, в котором обрабатывающая жидкость противотоком замещает раствор предварительной обработки в отдельной зоне обработки. Однако удаление и возвращение раствора предварительной обработки ограничено из-за обработки в одной зоне.

Патент США № 4310383 впервые описывает альтернативный вариант для описанной выше предварительной обработки с антрахиноном, в котором варьирование растворимости антрахинона в щелочном растворе применяется для достижения внутренней циркуляции антрахинона в зоне обработки. Эта внутренняя циркуляция возникает из варьирования в растворимости антрахинона, которая имеет место в противоточной обработке целлюлозы. Антрахинонсодержащий раствор вводится в одном конце противоточной зоны обработки при более высокой щелочности, где антрахинон являются более растворимым. Эта высокая щелочность создается также введением сильнощелочного сульфатного белого раствора при введении антрахинона к целлюлозе. Щелочность противоточно текущей жидкости уменьшается, так как щелочь расходуется целлюлозным материалом, то щелочность антрахинонового раствора уменьшается до точки, где антрахинон становится нерастворимым и выпадает в осадок на целлюлозу. Обратное движение целлюлозы затем возвращает выпавший в осадок антрахинон обратно в другой конец зоны обработки, где щелочность является более высокой, так что антрахинон снова растворяется. Растворенный антрахинон затем возвращается в противоточный поток целлюлозы, и цикл повторяется. Однако, хотя этот способ обеспечивает возвращение и повторное применение антрахинона, он не применим для обработки с другими добавками, такими как полисульфид или сера, для которых не характерно такое варьирование в растворимости благодаря щелочности.

Недавно были опубликованы патенты США №№ 6241851 и 6576084, которые представляют улучшения в способы антрахиноновой варки целлюлозы, которые описаны выше. Кроме того, определенные последовательности отбеливания и стадии отбеливания являются хорошо известными в технике, такие как те, что впервые описаны в патентах США №№ 6153300 и 6010594 и EP 0786029 B1.

Несмотря на успехи в этой области техники в отношении антрахиноновых способов варки, некоторые усовершенствования являются необходимыми, особенно в отношении отбеливания, следующего после варки с содой и антрахиноном. Следовательно, описанные здесь методики относятся к предоставлению таких усовершенствований.

КРАТКАЯ СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один аспект настоящего изобретения в целом относится к способу отбеливания лигноцеллюлозной массы, который включает в себя стадии: варки лигноцеллюлозного материала с содой и антрахиноном для образования лигноцеллюлозной массы, где сода включает в себя гидроксид натрия, карбонат натрия, или гидроксид натрия и карбонат натрия; подвода лигноцеллюлозной массы на первую стадию, на которой лигноцеллюлозная масса контактирует с первой порцией щелочи, содержащей кислород; удаления лигноцеллюлозной массы из первой стадии и подвода лигноцеллюлозной массы на вторую стадию, на которой лигноцеллюлозная масса контактирует с кислотой; удаления лигноцеллюлозной массы из второй стадии и подвода лигноцеллюлозной массы на третью стадию, на которой лигноцеллюлозная масса контактирует с первой порцией диоксида хлора или первой порцией диоксида хлора и озоном; удаления лигноцеллюлозной массы из третьей стадии и подвода лигноцеллюлозной массы на четвертую стадию, на которой лигноцеллюлозная масса контактирует со второй порцией щелочи и перекисью водорода; удаления лигноцеллюлозной массы из четвертой стадии и подвода лигноцеллюлозной массы на пятую стадию дополнительного отбеливания, в который лигноцеллюлозная масса контактирует со второй порцией диоксида хлора и/или другими отбеливающими агентами на одной или нескольких стадиях для достижения конечного уровня белизны, более высокого чем 89 (%ISO); и удаления лигноцеллюлозной массы из пятой стадии.

Другой аспект настоящего изобретения в целом может относиться к способу отбеливания лигноцеллюлозной массы, включающему в себя стадии: варки лигноцеллюлозного материала с содой и антрахиноном для образования лигноцеллюлозной массы; подвода лигноцеллюлозной массы на первую стадию, на которой лигноцеллюлозная масса контактирует с первой порцией щелочи, содержащей кислород; удаления лигноцеллюлозной массы из первой стадии и подвода лигноцеллюлозной массы на вторую стадию, на которой лигноцеллюлозная масса контактирует с кислотой при температуре больше 105°C; удаления лигноцеллюлозной массы из второй стадии и подвода лигноцеллюлозной массы на третью стадию, на которой лигноцеллюлозная масса контактирует с диоксидом хлора или диоксидом хлора и озоном; и удаления лигноцеллюлозной массы из третьей стадии.

По меньшей мере в некоторых вариантах осуществления настоящего изобретения варку продолжают затем процессом отбеливания для варки с содой и антрахиноном (AQ), что может допускать по существу подобный, если не тот же, уровень белизны и загрузки (загрузки отбеливающего препарата), и другие получаемые прочностные характеристики целлюлозы, аналогичные тем, что достигаются при сульфатной варке. По меньшей мере в определенных вариантах осуществления древесные стружки (или другой целлюлозный материал) обрабатывали карбонатом, или без, (C) перед варкой с содой и антрахиноном, и затем подвергали последовательности отбеливания, в которой кислотная стадия (A) при высокой температуре (например, больше 105°C или 110°C) может быть продолжена затем необязательными стадиями промывки и действия озона (Z) или озона, объединенного с диоксидом хлора (Z/D); уровень белизны, химические загрузки и другие прочностные характеристики целлюлозы являются сравнимыми с теми, что ассоциируются с традиционной сульфатной варкой с применением подобных последовательностей отбеливания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

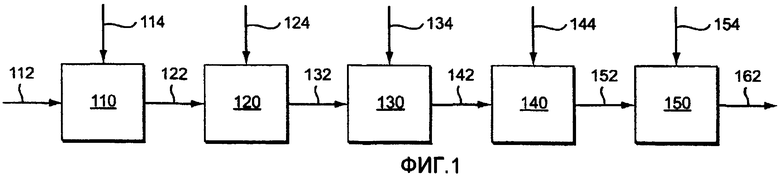

Фиг.1 схематически представляет последовательность отбеливания согласно типичному варианту осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Варка с содой и антрахиноном со стадией C, или без, до варки и традиционных последовательностей отбеливания, таких как O-A/D-Eop-D, O-Z/D-Eop-D и O-Do-Eop-D, не приводит к отбеленной пульпе того же уровня белизны, как в случае сульфатной целлюлозы. (Eop в этих последовательностях представляет собой стадию выщелачивания с кислородом и пероксидом.) Согласно по меньшей мере определенным вариантам осуществления настоящего изобретения благоприятные результаты могут быть достигнуты, когда щелочная антрахиноновая варка с, или без, карбонатной предварительной обработки продолжается затем кислотной стадией (A) при высокой температуре, затем промывкой, продолжаемой затем стадией озонирования (Z) или стадией действия озона и диоксида хлора (Z/D). В этом случае щелочная антрахиноновая пульпа отбеливается по меньшей мере до уровня белизны сульфатной целлюлозы, при том что требуются аналогичные химические загрузки, как для сульфатной целлюлозы, и сохраняются другие свойства отбеленной целлюлозы, такие как упругие свойства.

Предпочтительно, варка с содой имеет место при низком содержании, или без, серы (например, сульфида натрия) и не является сульфатным способом. Варка с содой перед отбеливанием может производиться хорошо известными способами, включая, например, щелочной антрахиноновый способ Lo-Solids®, имеющий низкое содержание растворенных твердых веществ во время объемной фазы делигнификации и к концу варки; щелочной антрахиноновый способ с предварительной обработкой карбонатом, щелочной антрахиноновый способ с предварительной обработкой кислотой, и т.д. Состав пульпы на выходе с варки предпочтительно содержит по меньшей мере 5% твердых веществ по массе.

Не связывая и не ограничивая себя теорией, предполагается, что, при практическом использовании щелочного антрахинонового способа варки (с или без стадии щелочной обработки), может образовываться химическая связь между антрахиноном и углеводородом или лигниновым комплексом, что приводит к неудовлетворительной способности к отбеливанию по сравнению с сульфатным способом варки.

Известно, что для пульп, полученных сульфатным способом варки, кислотная стадия работает отлично для удаления гексенуроновой кислоты (Hex-A) (смотрите, например, патенты США №№ 6776876, 6736934 и 6306253). Для сульфатных целлюлоз эта стадия A может быть продолжена затем одной или несколькими стадиями действия диоксида хлора (D) или озона (Z), где промывка не так важна между стадиями. Однако, для щелочных антрахиноновых пульп, если стадия A продолжается затем стадиями действия озона (Z) или озона и диоксида хлора (Z/D), или диоксида хлора (D), может иметь место промывка между стадией A и последующими стадиями.

Необходимо отметить, что промывку между стадиями отбеливания пульпы проводили с применением щелочного антрахинонового раствора, проверенного в лабораторном масштабе. Так, по меньшей мере в определенных вариантах осуществления, наличие стадии промывки между стадиями отбеливания может являться предпочтительным. Также предполагается, что кислотная стадия и стадия озонирования могут быть особенно применимыми в способах, включающих в себя отбеливание пульп, полученных щелочной антрахиноновой варкой.

Фиг.1 схематически представляет последовательность отбеливания по типичному варианту осуществления изобретения. Пульпу, получаемую путем варки лигноцеллюлозного материала с содой и антрахиноном, вводили через линию 112 на первую стадию 110 процесса отбеливания.

Первая стадия 110 представляет собой стадию, включающую в себя делигнификацию под действием кислорода (то есть стадия "O") в который реактив(ы), такие как щелочь и/или перекись водорода, добавляли через линию 114 и приводили в контакт с пульпой. После обработки на первой стадии 110, пульпу удаляли через линию 122 и подводили, или прямо, или непрямо, на вторую стадию 120. Контактирование может продолжаться в течение 60-90 минут и при температуре от 85 до 115°C. Щелочь составляет от 1 до 2% по массе от массы пульпы.

Вторая стадия 120 представляет собой стадию, включающую в себя кислотную стадию (то есть стадию "A"), в которой реактив(ы), такие как кислота (например, H2SO4), добавляли через линию 124 и приводили в контакт с пульпой. После обработки на второй стадии 120, пульпу удаляли через линию 132 и подводили, или прямо, или непрямо, на третью стадию 130. Контактирование может продолжаться в течение 10-150 минут и при температуре до 115°C. В определенных вариантах осуществления температура может быть больше 105°C или больше 110°C. Кислота может составлять от 0,25 до 0,75% по массе от массы пульпы.

Третья стадия 130 представляет собой стадию, включающую в себя стадию озонирования (то есть стадию "Z") или стадию действия озона и диоксида хлора (то есть стадию "ZDo"), на которой реактив(ы), такие как озон и/или диоксид хлора, добавляли через линию 134 и приводили в контакт с пульпой. После обработки на третей стадии 130, пульпу удаляли через линию 142 и подводили, или прямо, или непрямо, на четвертую стадию 140. Контактирование может продолжаться в течение 10-20 минут и при температуре от 50 до 110°C. Озон может составлять от 0,25 до 0,5% по массе от массы пульпы. Диоксид хлора может составлять от 0,1 до 0,75% по массе от массы пульпы.

Четвертая стадия 140 представляет собой стадию, включающую в себя выщелачивание с кислородом и пероксидом (то есть стадия "Eop"), на которой реактив(ы), такие как щелочь, перекись водорода и/или сульфат магния, добавляли через линию 144 и приводили в контакт с пульпой. После обработки на четвертой стадии 140, пульпу удаляли через линию 152 и подводили, или прямо, или непрямо, на пятую стадию 150. Контактирование может продолжаться в течение 60-90 минут и при температуре от 75 до 105°C. Щелочь может составлять от 0,5 до 1,5% по массе от массы пульпы. Перекись водорода может составлять от 0,25 до 0,75% по массе от массы пульпы. Сульфат магния может составлять от 0,5 до 1,5% по массе от массы пульпы.

Пятая стадия 150 представляет собой стадию, включающую в себя стадию действия диоксида хлора (то есть стадию "D"), на которой реагент(ы), такие как диоксид хлора, добавляли через линию 154 и приводили в контакт с пульпой. После обработки на пятой стадии 150, пульпу удаляли через линию 162. Контактирование может продолжаться в течение 30-150 минут и при температуре от 50 до 99°C. Диоксид хлора может составлять от 0,1 до 0,5% по массе от массы пульпы.

В определенных вариантах осуществления пульпа может обрабатываться (например, промываться, фильтроваться и т.д.) между стадиями с применением известных традиционных методик. В определенных вариантах осуществления могут являться необходимыми только стадии A и ZDo или Do.

ПРИМЕРЫ

Лабораторное отбеливание целлюлозы проводили с применением щелочного антрахинонового способа варки согласно варианту осуществления настоящего изобретения и, в сравнительном примере, с применением сульфатного способа варки; процесс проводили с применением следующих двух последовательностей отбеливания: O-A-Do-Eop-D и O-A-ZDo-Eop-D. Стадия «Do» представляет собой начальную стадию с диоксидом хлора. Стадия «O» представляет собой стадию, включающую в себя делигнификацию под действием кислорода.

Таблица 1 представляет условия отбеливания и уровень белизны, достигаемый после каждой стадии отбеливания. Эти лабораторные результаты показывают, что уровень белизны, достигаемый после стадии "D" для щелочных антрахиноновых пульп, может быть по меньшей мере на уровне сульфатной целлюлозы при применении аналогичной химической загрузки. Как хорошо известно в технике, число Каппа является индикатором содержания лигнина или способности пульпы к отбеливанию.

O-A-Do-Eop-D

O-A-ZDo-Eop-D

O-A-ZDo-Eop-D

O-ADo-Eop-D-P

Таблица 2 представляет условия отбеливания и уровень белизны, достигаемые после каждой стадии отбеливания по измененному варианту осуществления. В этом варианте осуществления стадия "A" проводилась при 110°C и продолжалась в течение 30 минут, стадия "D" продолжалась 15 минут. Последовательность отбеливания представляла собой O-A-D-Eop-D. В таблице стадии "A-D" представлены совместно.

Все описанные и заявленные числа и числовые диапазоны являются приблизительными и включают в себя по меньшей мере некоторую величину варьирования.

В то время как изобретение описано в виде, который сейчас считается наиболее практически удобным и предпочтительным вариантом осуществления, будет понятно, что изобретение не ограничено описанным впервые вариантом осуществления, но, в противоположность этому, включает в себя различные модификации и эквивалентные схемы расположения, включаемые в пределы его сущности и объема.

Изобретение относится к способу отбеливания целлюлозы после варки лигноцеллюлозного материала с содой и антрахиноном. Способ может обеспечивать белизну, соответствующую стандарту при отбеливании сульфатной целлюлозы при использовании аналогичной последовательности отбеливания. В некоторых случаях последовательности отбеливания могут представлять собой O-A-Do-Eop-D, O-A-ZDo-Eop-D, A-Do или A-ZDo. 2 н. и 21 з.п. ф-лы, 2 табл., 1 ил.

1. Способ отбеливания лигноцеллюлозной массы, включающей в себя стадии:

варки лигноцеллюлозного материала с содой и антрахиноном в отсутствие серы до образования лигноцеллюлозной массы, где сода включает в себя гидроксид натрия, карбонат натрия или гидроксид натрия и карбонат натрия;

подвода лигноцеллюлозной массы на первую стадию, на которой лигноцеллюлозная масса контактирует с первой порцией щелочи, содержащей кислород;

удаления лигноцеллюлозной массы из первой стадии и подвода лигноцеллюлозной массы на вторую стадию, на которой лигноцеллюлозная масса контактирует с кислотой;

удаления лигноцеллюлозной массы из второй стадии и подвода лигноцеллюлозной массы на третью стадию, на которой лигноцеллюлозная масса контактирует с первой порцией диоксида хлора или первой порцией диоксида хлора и озоном;

удаления лигноцеллюлозной массы из третьей стадии и подвода лигноцеллюлозной массы на четвертую стадию, на которой лигноцеллюлозная масса контактирует со второй порцией щелочи и перекисью водорода;

удаления лигноцеллюлозной массы из четвертой стадии и подвода лигноцеллюлозной массы на пятую стадию дополнительного отбеливания,

в которой лигноцеллюлозная масса контактирует со второй порцией диоксида хлора и/или другими отбеливающими агентами в одной или нескольких стадиях для достижения конечного уровня белизны, более высокого, чем 89 (%ISO); и удаления лигноцеллюлозной массы с пятой стадии.

2. Способ по п.1, в котором контактирование на второй стадии имеет место в течение 10-150 мин и при температуре больше 105°C.

3. Способ по п.1, в котором достигается уровень белизны, более высокий, чем 90% белизны по ISO.

4. Способ по п.1, в котором достигается уровень белизны, более высокий, чем 91% белизны по ISO.

5. Способ по п.1, в котором достигается уровень белизны, более высокий, чем 92% белизны по ISO.

6. Способ по п.1, дополнительно включающий в себя стадию промывки лигноцеллюлозной массы после по меньшей мере одной стадии, выбранной из первых стадий, второй стадии, третьей стадии, четвертой стадии и пятой стадии.

7. Способ по п.1, в котором кислота составляет от 0,25 до 0,75% по массе от массы пульпы.

8. Способ по п.7, в котором первая порция щелочи составляет от 1 до 2% по массе лигноцеллюлозной массы, первая порция диоксида хлора составляет от 0,1 до 0,75% по массе лигноцеллюлозной массы, озон составляет от 0,25 до 0,5% по массе лигноцеллюлозной массы, вторая порция щелочи составляет от 0,5 до 1,5% по массе лигноцеллюлозной массы, перекись водорода составляет от 0,25 до 0,75% по массе лигноцеллюлозной массы, сульфат магния составляет от 0,5 до 1,5% по массе от лигноцеллюлозной массы, и вторая порция диоксида хлора составляет от 0,1 до 0,5 процента по массе от лигноцеллюлозной массы.

9. Способ по п.1, в котором стадия варки лигноцеллюлозного материала включает в себя низкое содержание растворенных твердых веществ во время делигнификации.

10. Способ по п.1, дополнительно включающий в себя стадию предварительной обработки лигноцеллюлозного материала карбонатом или кислотой перед варкой.

11. Способ по п.2, в котором контактирование на второй стадии имеет место при температуре больше 110°C.

12. Способ по п.1, в котором состав лигноцеллюлозной массы, подводимой на первую стадию, содержит больше 5% твердых веществ по массе.

13. Способ отбеливания лигноцеллюлозной массы, включающей в себя стадии:

варки лигноцеллюлозного материала с содой и антрахиноном в отсутствие серы до образования лигноцеллюлозной массы;

подвода лигноцеллюлозной массы на первую стадию, на которой лигноцеллюлозная масса контактирует с первой порцией щелочи, содержащей кислород;

удаления лигноцеллюлозной массы из первой стадии и подвода лигноцеллюлозной массы на вторую стадию, на которой лигноцеллюлозная масса контактирует с кислотой в течение 10-150 мин при температуре больше 110°C;

удаления лигноцеллюлозной массы из второй стадии и подвода лигноцеллюлозной массы на третью стадию, на которой лигноцеллюлозная масса контактирует с диоксидом хлора или диоксидом хлора и озоном; и удаления лигноцеллюлозной массы из третьей стадии.

14. Способ по п.13, в котором достигается уровень белизны, более высокий, чем 89% белизны по ISO.

15. Способ по п.13, в котором достигается уровень белизны, более высокий, чем 90% белизны по ISO.

16. Способ по п.13, в котором достигается уровень белизны, более высокий, чем 91% белизны по ISO.

17. Способ по п.13, в котором достигается уровень белизны, более высокий, чем 92% белизны по ISO.

18. Способ по п.13, дополнительно включающий в себя стадию промывки лигноцеллюлозной массы после по меньшей мере одной стадии, выбранной из первой и второй стадий.

19. Способ по п.13, в котором кислота составляет от 0,25 до 0,75% по массе от массы пульпы.

20. Способ по п.20, в котором диоксид хлора составляет от 0,1 до 0,75% по массе лигноцеллюлозной массы, и в котором озон составляет от 0,25 до 0,5% по массе от лигноцеллюлозной массы.

21. Способ по п.13, в котором стадия варки лигноцеллюлозного материала включает в себя низкое содержание растворенных твердых веществ во время делигнификации.

22. Способ по п.13, дополнительно включающий в себя стадию предварительной обработки лигноцеллюлозного материала карбонатом или кислотой перед варкой.

23. Способ по п.13, в котором состав лигноцеллюлозной массы, подводимой на первую стадию, содержит больше 5% твердых веществ по массе.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ приготовления помадной массы | 1985 |

|

SU1316637A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Генератор импульсов | 1982 |

|

SU1039020A1 |

Авторы

Даты

2013-04-20—Публикация

2008-06-17—Подача