[001] Настоящее изобретение относится к окисленному, подвергнутому кислотной обработке крафт-волокну, имеющему повышенное содержание карбоксильных групп, обеспечивающему, помимо всего прочего, улучшенную способность влагопоглощения, повышенную прочность во влажном и сухом состояниях, улучшенные характеристики стойкости к пожелтению, и более низкое значение рН. Более конкретно, настоящее изобретение относится к крафт-волокну, например волокну из мягкой древесины, которое было окислено для создания уникального комплекса характеристик, улучшения его технических свойств по сравнению с необработанным волокном и прочим обработанным волокном.

[002] Кроме того, настоящее изобретение относится к химически модифицированному целлюлозному волокну, образованному из отбеленной мягкой древесины, которое имеет повышенное содержание карбоксильных групп, делая его пригодным для применения в качестве распушенной целлюлозы в абсорбентных изделиях, и в других вариантах применения для товаров широкого потребления, и в некоторых применениях в качестве химического сырьевого целлюлозного материала для получения производных целлюлозы, включающих простые эфиры целлюлозы, сложные эфиры целлюлозы, и вискозу.

[003] Настоящее изобретение также относится к способам получения описываемого улучшенного волокна. Волокно подвергают варке и кислородной делигнификации, с последующим отбеливанием. Как правило, волокно подвергают каталитической окислительной обработке и карбоксилирующей кислотной обработке. В некоторых вариантах осуществления волокно подвергают окислению комбинацией пероксида водорода и железа или меди, и затем дополнительно отбеливают для получения волокна с надлежащими характеристиками яркости, например, яркости, сравнимой со стандартным отбеленным волокном. В одном варианте осуществления волокно может быть окислено в крафт-процессе, таком как крафт-процесс отбеливания, и затем подвергнуто карбоксилирующей кислотной обработке. Еще один дополнительный вариант осуществления относится к способам, включающим пять стадий отбеливания, предусматривающего последовательность D0E1D1E2D2, где одна или многие из стадий Е1 или Е2 включают каталитическую окислительную обработку. Волокно может быть подвергнуто карбоксилирующей кислотной обработке либо после отбеливания, либо в одной или более стадиях D0,D1 и D2.

[004] Наконец, настоящее изобретение относится к изделиям, изготовленным с использованием улучшенного окисленного, подвергнутого кислотной обработке крафт-волокна, как описываемого.

[005] Целлюлозное волокно и производные широко используются в бумаге, абсорбентных изделиях, пищевых и имеющих отношение к пищевым продуктам вариантах применения, фармацевтических средствах, и в промышленных вариантах применения. Основными источниками целлюлозного волокна являются древесная масса и хлопок. Как правило, источник целлюлозы и условия обработки целлюлозы обусловливают характеристики целлюлозного волокна, и тем самым применимость волокна для определенных вариантов конечного использования. Существует потребность в целлюлозном волокне, которое является относительно недорогим в изготовлении, но все же высокоуниверсальным, обеспечивающим возможность его использования в самых разнообразных вариантах применения.

[006] Крафт-волокно, полученное способом химической сульфатной варки целлюлозы, представляет собой недорогой источник целлюлозного волокна, которое обычно дает конечные продукты с хорошими характеристиками яркости и прочности. Как таковое, оно широко используется в бумажных изделиях. Однако варианты конечного применения стандартного крафт-волокна могут быть ограничены вследствие химической структуры целлюлозы, полученной в результате стандартных сульфатной варки и отбеливания. Как правило, стандартное крафт-волокно содержит слишком много остаточной гемицеллюлозы и других материалов природного происхождения, которые могут препятствовать последующему физическому и/или химическому модифицированию волокна. Более того, стандартное крафт-волокно имеет ограниченное количество химических функциональных групп, и, как правило, является жестким и не высокосжимаемым.

[007] В стандартном сульфатном («крафт») процессе химический реагент, называемый «белым щелоком», смешивают с древесной щепой в варочном котле для проведения делигнификации. Делигнификация имеет отношение к процессу, в котором лигнин, связанный с целлюлозным волокном, удаляется благодаря его высокой растворимости в горячем щелочном растворе. Этот процесс часто называется «варкой». Типично белый щелок представляет собой щелочный водный раствор гидроксида натрия (NaOH) и сульфида натрия (Na2S). В зависимости от используемого сорта древесины и желательного конечного продукта, белый щелок добавляют к древесной щепе в количестве, достаточном для обеспечения желательной совокупной загрузки щелочи в расчете на сухой вес древесины.

[008] Как правило, температуру смеси «древесина/щелок» в варочном котле поддерживают на уровне от около 145°С до 170°С в течение всего времени реакции около 1-3 часов. Когда варка завершается, полученную древесную крафт-массу отделяют от израсходованного щелока (черного щелока), который включает использованные химические реагенты и растворенный лигнин. Обычно черный щелок сжигают в процессе крафт-регенерации для извлечения натриевых и сернистых химикатов для повторного использования.

[009] В этой стадии крафт-целлюлоза имеет характерный коричневатый цвет вследствие остатков лигнина, которые остаются на целлюлозном волокне. После варки и промывки волокно часто отбеливают для дополнительного удаления лигнина и отбеливания и осветления волокна. Поскольку отбеливающие химические реагенты являются гораздо более дорогостоящими, чем химикаты для варки, обычно лигнин удаляют настолько, насколько возможно, во время процесса варки. Однако понятно, что эти процессы должны быть сбалансированы, так как удаление слишком большого количества лигнина может усиливать деградацию целлюлозы. Типичное перманганатное число (мера, применяемая для определения количества остаточного лигнина в пульпе) мягкой древесины после варки и перед отбеливанием варьируется в диапазоне от 28 до 32.

[010] Как правило, получение волокна включает процесс кислородной делигнификации между варкой и началом отбеливания. Этот процесс делигнификации обычно снижает содержание лигнина и повышает эффективность последующего отбеливания.

[011] После варки и промывки волокно обычно отбеливают в многостадийных циклах, которые традиционно включают стадии отбеливания сильной кислотой и сильной щелочью, в том числе по меньшей мере одну щелочную стадию в конце цикла отбеливания или близко к нему. Отбеливание древесной массы, как правило, проводят с целью селективного повышения белизны или яркости целлюлозы, типично удалением лигнина и других примесей, без негативного влияния на физические свойства. Отбеливание химически обработанных масс, таких как крафт-целлюлоза, обычно требует проведения нескольких различных стадий отбеливания для достижения желательной яркости с хорошей селективностью. Как правило, в цикле отбеливания применяют стадии, которые проводятся при величинах рН в чередующихся диапазонах. Это чередование содействует удалению загрязняющих примесей, образованных в цикле отбеливания, например, в результате растворения продуктов разрушения лигнина. Таким образом, как правило, предполагается, что применение серии стадий кислотной обработки в цикле отбеливания, таких как три кислотных стадии в последовательности, не обеспечивало бы такой же яркости, как чередующиеся кислотные/щелочные стадии, такие как «кислотная-щелочная-кислотная». Например, типичная последовательность DEDED создает более осветленный продукт, чем последовательность DEDAD (где «А» означает кислотную обработку).

[012] Как правило, целлюлоза существует в виде полимерной цепи, включающей от сотен до десятков тысяч структурных единиц глюкозы. Целлюлоза может быть окислена для модифицирования ее функциональности. Известны разнообразные способы окисления целлюлозы. При окислении целлюлозы гидроксильные группы гликозидных остатков в цепях целлюлозы могут быть преобразованы, например, в карбонильные группы, такие как альдегидные группы или карбоксильные группы. В зависимости от способа окисления и применяемых условий, тип, степень и местоположение карбонильных модификаций могут варьироваться. Известно, что определенные условия окисления могут приводить к деградации самих цепей целлюлозы, например, в результате раскрытия гликозидных циклов в цепи целлюлозы, обусловливая деполимеризацию. Во многих случаях деполимеризованная целлюлоза не только имеет пониженную вязкость, но также имеет волокна с более короткой длиной, чем исходный целлюлозный материал. Когда происходит деградация целлюлозы, такая как при деполимеризации, и/или значительное сокращение длины волокон, и/или прочности волокон, она может создавать затруднения при обработке и/или может быть непригодна для многих вариантов последующего применения. Остается потребность в способах модифицирования целлюлозного волокна, которые могут улучшать функциональность волокна, причем эти способы не приводят к существенной деградации целлюлозного волокна.

[013] Были предприняты разнообразные попытки окисления целлюлозы для создания как карбоксильных, так и альдегидных функциональных групп в цепи целлюлозы без разложения целлюлозного волокна. Во многих способах окисления целлюлозы было затруднительным регулировать или ограничивать деградацию целлюлозы, когда в целлюлозе присутствуют альдегидные группы. Предшествующие попытки разрешить эти проблемы предусматривали применение многостадийных процессов окисления, например, с избирательным по месту модифицированием определенных карбонильных групп в одной стадии и окислением других гидроксильных групп в еще одной стадии, и/или с применением реагентов-посредников и/или защитных реагентов, все из которых могут приводить к дополнительным затратам и побочным продуктам в процессе окисления целлюлозы.

[014] В дополнение к затруднениям в отношении регулирования химической структуры продуктов окисления целлюлозы, и деградации этих продуктов, известно, что способ окисления может влиять на другие свойства, в том числе химические и физические свойства, и/или примеси в конечных продуктах. Например, способ окисления может оказывать влияние на степень кристалличности, содержание гемицеллюлозы, цвет, и/или уровни содержания примесей в конечном продукте, и характеристики пожелтения волокна. В конечном счете способ окисления может влиять на пригодность целлюлозного продукта к обработке для промышленных и прочих вариантов применения. Процессы варки и отбеливания целлюлозы, которые могут быть использованы в настоящем изобретении, включают способы, описанные в опубликованных Международных Заявках №№ WO 2010/138941 и WO/2012/170183. Этими способами можно эффективно окислять волокно без чрезмерной деградации волокна.

[015] Для определенных вариантов конечного применения, где желательна повышенная функциональность, волокно согласно изобретению окисляют и затем подвергают обработке для дополнительного модифицирования характеристик функциональности волокна. Окисленные целлюлозные волокна могут быть обработаны карбоксилирующей кислотой, которая преобразует альдегидные функциональные группы в карбоксильные функциональные группы. Карбоксилирующие кислоты включают хлористую кислоту, кислый бихромат калия, и перманганат калия. Способы обработки хлористой кислотой известны. Как правило, для образования хлористой кислоты используют хлорит натрия или диоксид хлора. Когда хлористая кислота образуется, она быстро превращается в хлорноватистую кислоту. Как правило, пероксид водорода также добавляют с хлоритом натрия или диоксидом хлора для преобразования хлорноватистой кислоты обратно в хлористую кислоту.

[016] Способы настоящего изобретения имеют результатом продукты, которые имеют характеристики, не присущие волокнам согласно уровню техники. Таким образом, способы согласно изобретению могут быть использованы для получения продуктов, которые превосходят продукты известные в уровне техники. В дополнение, волокно согласно настоящему изобретению может быть получено экономически выгодным путем.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

I. Способы

[017] Настоящее изобретение представляет новые способы получения целлюлозного волокна. Способ включает стадию, в которой целлюлозу подвергают сульфатной варке, стадию кислородной делигнификации, цикл отбеливания и обработку карбоксилирующей кислотой. Подобные способы варки и отбеливания раскрыты в опубликованных Международных Заявках №№ WO 2010/138941 и WO/2012/170183, которые включены ссылкой во всей своей полноте. Волокно, полученное в условиях, описанных в настоящей заявке, проявляет такие же высокую белизну и высокую яркость, в то же время имея повышенное содержание карбоксильных групп сравнительно с волокном, описанным в опубликованной Международной Заявке № WO 2010/138941.

[018] Настоящее изобретение представляет новые способы получения целлюлозного волокна. Способ включает стадию, в которой целлюлозу подвергают сульфатной варке, стадию кислородной делигнификации, цикл отбеливания, который включает по меньшей мере одну стадию каталитического окисления, и обработку карбоксилирующей кислотой. В одном варианте осуществления условия, в которых обрабатывают целлюлозу, приводят к волокну мягкой древесины, проявляющему высокую яркость и низкую вязкость, в то же время со снижением склонности волокна к пожелтению при воздействии тепла, света и/или при химической обработке.

[019] Целлюлозное волокно, используемое в описываемых здесь способах, может быть производным волокна мягкой древесины, волокна твердой древесины, и их смесей. В некоторых вариантах осуществления целлюлозное волокно имеет происхождение из мягкой древесины, такой как болотная сосна. В некоторых вариантах осуществления целлюлозное волокно имеет происхождение из твердой древесины, такой как эвкалипт. В некоторых вариантах осуществления целлюлозное волокно имеет происхождение из смеси мягкой древесины и твердой древесины. В еще одном дополнительном варианте осуществления целлюлозное волокно является производным целлюлозного волокна, которое ранее было подвергнуто полной или частичной обработке в крафт-процессе, то есть, повторно используемого волокна.

[020] Ссылки в настоящем изобретении на «целлюлозное волокно», «крафт-волокно», «волокнистый полуфабрикат», или «целлюлозу» являются взаимозаменяемыми, за исключением ситуации, где конкретно указано на различие, или где специалисту с обычной квалификацией в этой области технологии было бы понятно, чем они различаются. Как используемое здесь, «модифицированное, подвергнутое кислотной обработке крафт-волокно», то есть, волокно, которое было подвергнуто варке, отбеливанию, окислению, и обработке карбоксилирующей кислотой в соответствии с настоящим изобретением, может быть использовано взаимозаменяемо с «окисленным, подвергнутым кислотной обработке волокном», «крафт-волокном» или «волокнистым полуфабрикатом», в такой мере, насколько это допускается контекстом.

[021] Настоящее изобретение представляет новые способы обработки целлюлозного волокна. В некоторых вариантах осуществления изобретение представляет способ модифицирования целлюлозного волокна, включающий стадии, в которых готовят целлюлозное волокно и окисляют целлюлозное волокно, с образованием модифицированного целлюлозного волокна. Как используемые здесь, все термины «модифицированный», «окисленный», «каталитически окисленный», «каталитическое окисление» и «окисление» подразумеваются взаимозаменяемыми и относятся к обработке целлюлозного волокна по меньшей мере в присутствии одного металлического катализатора, такого как железо или медь, и по меньшей мере одним пероксидом, таким как пероксид водорода, таким образом, что по меньшей мере некоторые из гидроксильных групп целлюлозных волокон окисляются. Фраза «железо или медь» и, подобным образом, «железо (или медь)», означает «железо, или медь, или их комбинацию». В некоторых вариантах осуществления окисление включает одновременное повышение содержания фрагментов карбоновой кислоты и альдегидных групп в целлюлозном волокне.

[022] Как применяемая здесь, «степень полимеризации» может быть сокращенно обозначена как «DP». «Сверхнизкая степень полимеризации» может быть сокращенно обозначена как «ULDP».

[023] В некоторых вариантах осуществления изобретение представляет способ обработки окисленного целлюлозного волокна карбоксилирующей кислотой, включающий стадии, в которых получают окисленное волокно и проводят кислотную обработку окисленного целлюлозного волокна. Как используемый здесь, термин «подвергнутый кислотной обработке» имеет отношение к обработке окисленного целлюлозного волокна по меньшей мере одной кислотой такой как хлористая кислота, таким образом, что по меньшей мере некоторые из альдегидных групп окисленного целлюлозного волокна преобразуются в карбоксильные группы.

[024] В одном варианте осуществления целлюлозу подвергают варке с использованием способа, который известен в технологии. Типичный способ варки включает удаление лигнина из целлюлозного волокна в горячем щелочном растворе. Этот процесс часто называется «варкой». Обычно белый щелок представляет собой щелочный водный раствор гидроксида натрия (NaOH) и сульфида натрия (Na2S). Как правило, температуру смеси «древесина/щелок» в варочном котле поддерживают на уровне от около 145°С до 170°С в течение всего времени реакции около 1-3 часов. Когда варка завершается, полученную древесную крафт-массу отделяют от израсходованного щелока (черного щелока), который включает использованные химические реагенты и растворенный лигнин.

[025] Варка может быть проведена с кислородной делигнификацией или без нее. Типичное перманганатное число (мера, применяемая для определения количества остаточного лигнина в пульпе) массы после варки, и, необязательно, кислородной делигнификации, и перед отбеливанием варьируется в диапазоне от 28 до 32.

[026] Согласно еще одному варианту осуществления, древесина предпочтительно болотной сосны может быть подвергнута варке в двухреакторном гидравлическом варочном котле по технологии «Lo-Solids® cooking» до перманганатного числа, варьирующегося от около 10 до около 21. Полученную массу подвергают кислородной делигнификации, пока ее перманганатное число не достигнет примерно 8 или ниже, например, 6,5 или ниже. Затем целлюлозную массу отбеливают в многостадийном цикле отбеливания, который включает по меньшей мере одну стадию каталитического окисления и стадию кислотной обработки.

[027] В одном варианте осуществления способ включает варку целлюлозного волокна в варочном котле непрерывного действия с конфигурацией сопутствующего нисходящего потока. Эффективная щелочность («ЕА») загрузки белого щелока составляет по меньшей мере около 15% в расчете на пульпу, например, по меньшей мере около 15,5% в расчете на пульпу, например, по меньшей мере около 16% в расчете на пульпу, например, по меньшей мере около 16,4% в расчете на пульпу, например, по меньшей мере около 17% в расчете на пульпу, например, по меньшей мере около 18% в расчете на пульпу, например, по меньшей мере около 18,5% в расчете на пульпу. Как применяемое здесь, выражение «% в расчете на пульпу» имеет отношение к количеству в расчете на сухой вес крафт-целлюлозы. В одном варианте осуществления загрузку белого щелока разделяют на порцию белого щелока, добавляемую к целлюлозе в пропиточном устройстве, и остальное количество белого щелока, добавляемое к целлюлозе в варочном котле. Согласно одному варианту осуществления, белый щелок применяют в соотношении 50:50. В еще одном варианте осуществления белый щелок добавляют с соотношением в диапазоне от 90:10 до 30:70, например, в диапазоне от 50:50 до 70:30, например, 60:40. Согласно одному варианту осуществления, белый щелок добавляют в варочный котел в серии стадий. Согласно одному варианту осуществления, варку проводят при температуре между около 160°С и около 168°С, например, от около 163°С до около 168°С, например, от около 166°С до около 168°С, и целлюлозу обрабатывают, пока не будет достигнуто заданное перманганатное число между около 13 и около 21. Как представляется, более высокая эффективная щелочность («ЕА»), нежели нормальная, и более высокие температуры, чем применяемые согласно уровню техники, достигают более низкого перманганатного числа, нежели нормальное число.

[028] Согласно одному варианту осуществления изобретения, варочный котел работает с усилением напорного потока, которое повышает отношение жидкости к древесине, когда целлюлоза поступает в варочный котел. Как представляется, такое добавление белого щелока содействует поддержанию варочного котла в гидравлическом равновесии, и способствует достижению условий непрерывного нисходящего течения в варочном котле.

[029] В одном варианте осуществления способ включает кислородную делигнификацию целлюлозного волокна после того, как оно было подвергнуто варке до перманганатного числа от около 13 до около 21, для дополнительного снижения содержания лигнина и дополнительного снижения перманганатного числа, перед отбеливанием. Кислородная делигнификация может быть выполнена любым способом, известным специалисту с обычной квалификацией в этой области технологии. Например, кислородная делигнификация может быть проведена в стандартном двухстадийном процессе кислородной делигнификации. В одном варианте осуществления, если используют традиционную варку, целевое перманганатное число может составлять от 10 до 18. В еще одном варианте осуществления, если варку проводят до перманганатного числа 21 или ниже, делигнификация может быть проведена до заданного перманганатного числа от около 8 или ниже, например, около 6,5 или ниже, например, от около 5 до около 8.

[030] В одном варианте осуществления, во время кислородной делигнификации, вводимый кислород составляет менее чем около 3% в расчете на пульпу, например, менее чем около 2,4% в расчете на пульпу, например, менее чем около 2% в расчете на пульпу, например, менее чем около 1,8% в расчете на пульпу, например, менее чем около 1,6% в расчете на пульпу. Согласно одному варианту осуществления, во время кислородной делигнификации к целлюлозе добавляют свежую щелочь. Свежая щелочь может быть добавлена в количестве от около 2% в расчете на пульпу до около 3,8% в расчете на пульпу, например, от около 3% в расчете на пульпу до около 3,2% в расчете на пульпу. Согласно одному варианту осуществления, отношение кислорода к щелочи снижено сравнительно со стандартным способом сульфатной варки; однако абсолютное количество кислорода остается таким же. Делигнификация может быть проведена при температуре от около 85°С до около 104°С, например, от около 90°С до около 102°С, например, от около 96°С до около 102°С, например, от около 90°С до около 96°С.

[031] После того, как было достигнуто желательное Перманганатное число волокна, волокно подвергают обработке в многостадийном цикле отбеливания. Стадии многостадийного цикла отбеливания могут включать любые традиционные или раскрытые позднее серии стадий, и могут быть проведены в стандартных условиях.

[032] В некоторых вариантах осуществления, перед отбеливанием значение рН целлюлозы регулируют на величину рН, варьирующуюся от около 2 до около 6, например, от около 2 до около 5, или от около 2 до около 4, или от около 2 до около 3.

[033] Значение рН может быть отрегулировано с использованием любой подходящей кислоты, как это было бы известно квалифицированному специалисту, например, серной кислоты или соляной кислоты, или фильтрата из стадии кислотного отбеливания в процессе отбеливания, такой как стадия (D) обработки диоксидом хлора в многостадийном процессе отбеливания. Например, целлюлозное волокно может быть подкислено добавлением посторонней кислоты. Примеры посторонних кислот известны в технологии и включают, но не ограничиваются таковыми, серную кислоту, соляную кислоту и угольную кислоту. В некоторых вариантах осуществления целлюлозное волокно подкисляют кислотным фильтратом, таким как отбросный фильтрат, из стадии отбеливания. По меньшей мере в одном варианте осуществления целлюлозное волокно подкисляют кислотным фильтратом из D-стадии многостадийного процесса отбеливания.

[034] Описываемое волокно сначала подвергают каталитической окислительной обработке. В некоторых вариантах осуществления волокно окисляют действием железа и/или меди и пероксида.

[035] Окисление целлюлозного волокна предусматривает обработку целлюлозного волокна по меньшей мере каталитическим количеством металлического катализатора, такого как железо или медь, и пероксидом, таким как пероксид водорода. По меньшей мере в одном варианте осуществления способ включает окисление целлюлозного волокна железом и пероксидом водорода. Источник железа может представлять собой любой подходящий источник, как было бы понятно квалифицированному специалисту, например, такой как сульфат железа (II) (например, гептагидрат сульфата железа (II)), хлорид железа (II), сульфат-аммоний железа (II), хлорид железа (III), сульфат-аммоний железа (III), или цитрат-аммоний железа (III).

[036] В некоторых вариантах осуществления способ включает окисление целлюлозного волокна действием меди и пероксида водорода. Подобным образом, источником меди может быть любой подходящий источник, как было бы понятно квалифицированному специалисту. Наконец, в некоторых вариантах осуществления способ включает окисление целлюлозного волокна комбинацией меди с железом и пероксидом водорода.

[037] Когда целлюлозное волокно окисляют согласно настоящему изобретению, это выполняют в кислой среде. Волокно во время окисления не должно подвергаться воздействию по существу щелочных условий. В некоторых вариантах осуществления способ включает окисление целлюлозного волокна при кислотном значении рН. В некоторых вариантах осуществления способ включает стадии, в которых формируют целлюлозное волокно, подкисляют целлюлозное волокно, и затем окисляют целлюлозное волокно при кислотном значении рН. В некоторых вариантах осуществления величина рН варьируется от около 2 до около 6, например, от около 2 до около 5, или от около 2 до около 4.

[038] В некоторых вариантах осуществления способ предусматривает окисление целлюлозного волокна в одной или многих стадиях многостадийного цикла отбеливания. В некоторых вариантах осуществления целлюлозное волокно может быть окислено либо во второй стадии, либо в четвертой стадии многостадийного цикла отбеливания, например, пятистадийного цикла отбеливания. В других вариантах осуществления окисление может быть проведено в двух или более стадиях многостадийного цикла отбеливания. В некоторых вариантах осуществления целлюлозное волокно может быть дополнительно окислено в одной или более дополнительных стадиях, предшествующих циклу отбеливания или последующих за ним.

[039] В соответствии с изобретением, многостадийный цикл отбеливания может представлять собой любой цикл отбеливания. По меньшей мере в одном варианте осуществления многостадийный цикл отбеливания представляет собой пятистадийный цикл отбеливания. В некоторых вариантах осуществления цикл отбеливания представляет собой DEDED-цикл. В некоторых вариантах осуществления цикл отбеливания представляет собой D0E1D1E2D2-цикл. В некоторых вариантах осуществления цикл отбеливания представляет собой D0(EoP)D1E2D2-цикл. В некоторых вариантах осуществления цикл отбеливания представляет собой D0(EO)D1E2D2-цикл.

[040] Неокислительные стадии многостадийного цикла отбеливания могут включать любые традиционные или раскрытые позднее серии стадий, и могут быть проведены в стандартных условиях.

[041] В некоторых вариантах осуществления окисление включают во вторую стадию многостадийного процесса отбеливания. В некоторых вариантах осуществления способ проводят в пятистадийном процессе отбеливания, предусматривающем последовательность D0E1D1E2D2, и вторую стадию (Е1) используют для окисления крафт-волокна.

[042] В некоторых вариантах осуществления окисление проводят в рамках четвертой стадии многостадийного процесса отбеливания. В некоторых вариантах осуществления способ проводят в пятистадийном процессе отбеливания, имеющем последовательность D0E1D1E2D2, и четвертую стадию (Е2) используют для окисления крафт-волокна.

[043] В некоторых вариантах осуществления окисление проводят в двух или более стадиях многостадийного процесса отбеливания. В некоторых вариантах осуществления способ проводят в пятистадийном процессе отбеливания, имеющем последовательность D0E1D1E2D2, и вторую стадию (Е1) и четвертую стадию (Е2) используют для окисления крафт-волокна.

[044] В некоторых вариантах осуществления перманганатное число повышается после окисления целлюлозного волокна. Более конкретно, типично предполагалось бы снижение перманганатного числа на протяжении стадии окислительного отбеливания, если исходить из ожидаемого сокращения материала, такого как лигнин, который реагирует с перманганатным реагентом. Однако в способе, как здесь описываемом, перманганатное число целлюлозного волокна может снижаться вследствие потери примесей, например, лигнина; однако перманганатное число может возрастать в результате химического модифицирования волокна. Без намерения вдаваться в теорию, представляется, что повышенная функциональность окисленной целлюлозы обусловливает дополнительные центры, которые могут реагировать с перманганатным реагентом. Соответственно этому, перманганатное число окисленного крафт-волокна повышается относительно перманганатного числа стандартного крафт-волокна.

[045] Надлежащее время выдерживания в одной или многих стадиях представляет собой количество времени, которое является достаточным для катализирования пероксида водорода железным или медным катализатором. Такое время может быть легко выяснено специалистом с обычной квалификацией в этой области технологии.

[046] В соответствии с изобретением, окисление проводят в течение времени и при температуре, которые являются достаточными для обеспечения желательного завершения реакции. Например, окисление может быть проведено при температуре, варьирующейся от около 60 до около 90°С, и в течение времени, варьирующегося от около 40 до около 80 минут. Желательные продолжительность и температура реакции окисления могут быть без труда определены квалифицированным специалистом в этой области технологии.

[047] Волокно согласно настоящему изобретению может быть подвергнуто обработке в любом традиционном цикле отбеливания с использованием общепринятых в технологии условий. Представленные здесь условия отбеливания являются только примерными.

[048] Согласно одному варианту осуществления, целлюлозу подвергают обработке в D(EoP)DE2D-цикле отбеливания. Согласно этому варианту осуществления, первую D-стадию (D0) цикла отбеливания проводят при температуре по меньшей мере около 57°С, например, по меньшей мере около 60°С, например, по меньшей мере около 66°С, например, по меньшей мере около 71°С, и при величине рН менее, чем около 3, например, около 2,5. Диоксид хлора применяют в количестве, большем, чем около 0,6% в расчете на пульпу, например, большем, чем около 0,8% в расчете на пульпу, например, около 0,9% в расчете на пульпу. Кислоту добавляют к целлюлозе в количестве, достаточном для поддержания величины рН, например, в количестве по меньшей мере около 1% в расчете на пульпу, например, по меньшей мере около 1,15% в расчете на пульпу, например, по меньшей мере около 1,25% в расчете на пульпу.

[049] Согласно одному варианту осуществления, первую Е-стадию (Е1) проводят при температуре по меньшей мере около 74°С, например, по меньшей мере около 77°С, например, по меньшей мере около 79°С, например, по меньшей мере около 82°С, и при значении рН, большем, чем около 11, например, свыше 11,2, например, около 11,4. Щелочь добавляют в количестве, большем, чем около 0,7% в расчете на пульпу, например, большем, чем около 0,8% в расчете на пульпу, например, около 1,0% в расчете на пульпу. Кислород вводят в целлюлозу в количестве по меньшей мере около 0,48% в расчете на пульпу, например, по меньшей мере около 0,5% в расчете на пульпу, например, по меньшей мере около 0,53% в расчете на пульпу. Пероксид водорода добавляют к целлюлозе в количестве по меньшей мере около 0,35% в расчете на пульпу, например, по меньшей мере около 0,37% в расчете на пульпу, например, по меньшей мере около 0,38% в расчете на пульпу, например, по меньшей мере около 0,4% в расчете на пульпу, например, по меньшей мере около 0,45% в расчете на пульпу. Квалифицированному специалисту было бы понятно, что любое известное пероксидное соединение могло бы быть использовано вместо некоторой части или всего пероксида водорода.

[050] Согласно еще одному варианту осуществления, если окисление проводят в Е1-стадии (Е1), оно может быть проведено при температуре по меньшей мере около 75°С, например, по меньшей мере около 80°С, например, по меньшей мере около 82°С, и при значении рН менее, чем около 3,5, например, менее 3,0, например, менее, чем около 2,8. Железный катализатор добавляют, например, в водном растворе в количестве от около 25 до около 200 млн.д. Fe+2, например, от 50 до 150 млн.д., например, от 25 до 150 млн.д., железа в расчете на пульпу. Пероксид водорода может быть введен в целлюлозу на низком уровне содержания, то есть, в количестве менее, чем около 0,5% в расчете на пульпу, например, менее, чем около 0,3% в расчете на пульпу, например, около 0,25% в расчете на пульпу. В альтернативном варианте, пероксид водорода может быть добавлен на высоком уровне содержания, то есть, 1% или более в расчете на пульпу, например, 1,25% в расчете на пульпу, например, 1,5% или более в расчете на пульпу, например, 2,0% или более в расчете на пульпу. Квалифицированному специалисту было бы понятно, что любое известное пероксидное соединение могло бы быть использовано в качестве замены некоторой части или всего пероксида водорода.

[051] Согласно одному варианту осуществления, вторую D-стадию (D1) цикла отбеливания проводят при температуре по меньшей мере около 74°С, например, по меньшей мере около 77°С, например, по меньшей мере около 79°С, например, по меньшей мере около 82°С, и при величине рН, меньшей, чем около 4, например, менее 3,5, например, менее 3,2. Диоксид хлора добавляют в количестве менее, чем около 1,5% в расчете на пульпу, например, менее, чем около 1,0%, например, менее, чем около 0,8% в расчете на пульпу, например, около 0,7% в расчете на пульпу. Щелочь добавляют к целлюлозе в количестве, эффективном для корректирования величины рН до желательного значения, например, в количестве менее, чем около 0,015% в расчете на пульпу, например, менее, чем около 0,01% в расчете на пульпу, например, около 0,0075% в расчете на пульпу. Вязкость пульпы по методу TAPPI после этой стадии отбеливания может составлять, например, 9-12 мПа∙сек, или может быть ниже, например, 6,5 мПа∙сек или менее.

[052] Согласно одному варианту осуществления, вторую Е-стадию (Е2) проводят при температуре по меньшей мере около 74°С, например, по меньшей мере около 77°С, например, по меньшей мере около 79°С, например, по меньшей мере около 82°С, и при значении рН, большем, чем около 11, например, свыше 11,2, например, около 11,4. Щелочь добавляют в количестве, большем, чем около 0,7% в расчете на пульпу, например, большем, чем около 0,8% в расчете на пульпу, например, большем, чем около 1,0% в расчете на пульпу, например, более 1,2% в расчете на пульпу. Пероксид водорода добавляют к целлюлозе в количестве по меньшей мере около 0,25% в расчете на пульпу, например, по меньшей мере около 0,28% в расчете на пульпу, например, около 3,0% в расчете на пульпу. Квалифицированному специалисту было бы понятно, что любое известное пероксидное соединение могло бы быть использовано вместо некоторой части или всего пероксида водорода.

[053] Согласно одному варианту осуществления, если вторая Е-стадия (Е2) представляет собой стадию окисления, то ее проводят при температуре по меньшей мере около 74°С, например, по меньшей мере около 79°С, и при величине рН, большей, чем около 2,5, например, свыше 2,9, например, около 3,3. Железный катализатор добавляют, например, в водном растворе в количестве от около 25 до около 200 млн.д. Fe+2, например, от 50 до 150 млн.д., например, от 50 до 100 млн.д., железа в расчете на пульпу. Пероксид водорода может быть введен в целлюлозу на низком уровне содержания, то есть, в количестве менее чем около 0,5% в расчете на пульпу, например, менее, чем около 0,3% в расчете на пульпу, например, около 0,25% в расчете на пульпу. В альтернативном варианте, пероксид водорода может быть добавлен на высоком уровне содержания, то есть, 1% или более в расчете на пульпу, например, 1,5% или более в расчете на пульпу, например, 2,0% или более в расчете на пульпу. Квалифицированному специалисту было бы понятно, что любое известное пероксидное соединение могло бы быть использовано в качестве замены некоторой части или всего пероксида водорода.

[054] В соответствии с изобретением, пероксид водорода добавляют к целлюлозному волокну в кислой среде в количестве, достаточном для достижения желательного окисления, и/или степени полимеризации, и/или вязкости конечного целлюлозного продукта. Например, пероксид может быть добавлен в виде раствора при концентрации от около 1% до около 50% по массе в количестве от около 0,1 до около 0,5%, или от около 0,1% до около 0,3%, или от около 0,1% до около 0,2%, или от около 0,2% до около 0,3%, в расчете на сухой вес пульпы.

[055] Железо или медь добавляют по меньшей мере в количестве, достаточном для катализирования окисления целлюлозы пероксидом. Например, железо может быть добавлено в количестве, варьирующемся от около 25 до около 200 млн.д., в расчете на сухой вес крафт-пульпы, например, от 50 до 200 млн.д., например, от 50 до 150 млн.д.. Квалифицированный специалист в этой области технологии будет в состоянии без труда оптимизировать количество железа или меди для достижения желательного уровня или степени окисления, и/или степени полимеризации, и/или вязкости конечного целлюлозного продукта.

[056] В некоторых вариантах осуществления способ дополнительно включает подведение тепла, такое как посредством пара, либо до, либо после добавления пероксида водорода.

[057] В некоторых вариантах осуществления конечная степень полимеризации (DP) и/или вязкость пульпы могут регулироваться количеством железа или меди и пероксида водорода, и жесткостью условий отбеливания перед стадией окисления. Квалифицированному специалисту в этой области технологии будет понятно, что количества катализатора и пероксида, и жесткость условий отбеливания перед стадией окисления могут влиять на другие свойства окисленного крафт-волокна согласно изобретению. Например, квалифицированный специалист в этой области технологии может регулировать количества железа или меди и пероксида водорода, и жесткость условий отбеливания перед стадией окисления, для обеспечения или достижения желательной яркости конечного продукта, и/или желательной степени полимеризации или вязкости.

[058] В некоторых вариантах осуществления крафт-пульпу подкисляют на D1-стадии в промывном устройстве, источник железа (или источник меди) также добавляют к крафт-пульпе на D1-стадии в промывном устройстве, пероксид добавляют после источника железа (или источника меди) в месте добавления в смеситель или насос перед Е2-стадией в колонне, проводят реакцию крафт-пульпы на Е2-стадии в колонне и промывают на Е2-стадии в промывном устройстве, и необязательно может быть введен пар перед Е2-колонной в паровой смеситель.

[059] В некоторых вариантах осуществления железо (или медь) могут быть добавлены по завершении D1-стадии, или железо (или медь) также могут быть добавлены в начале стадии Е2, при условии, что пульпу сначала подкисляют (то есть, перед добавлением железа (или меди)) в D1-стадии. Пар необязательно может быть добавлен либо до, либо после добавления пероксида.

[060] Например, в некоторых вариантах осуществления обработка пероксидом водорода в кислой среде с использованием железа (или меди) может предусматривать регулирование величины рН крафт-пульпы до значения рН, варьирующегося от около 2 до около 5, добавление источника железа (или меди) к подкисленной пульпе, и добавление пероксида водорода к крафт-пульпе.

[061] Согласно одному варианту осуществления, третью D-стадию (D2) цикла отбеливания проводят при температуре по меньшей мере около 74°С, например, по меньшей мере около 77°С, например, по меньшей мере около 79°С, например, по меньшей мере около 82°С, и при величине рН менее, чем около 4, например, менее, чем около 3,8. Диоксид хлора добавляют в количестве менее чем около 0,5% в расчете на пульпу, например, менее, чем около 0,3% в расчете на пульпу, например, около 0,15% в расчете на пульпу.

[062] В некоторых вариантах осуществления способ включает окисление целлюлозного волокна в двух или более стадиях многостадийного цикла отбеливания. В других вариантах осуществления окисление может быть проведено в две стадии, выбранных из одной или более стадий окисления перед первой стадией отбеливания, одной или более стадиях окисления в пределах цикла отбеливания, и окисление в стадии, последующей за стадией отбеливания. В некоторых вариантах осуществления целлюлозное волокно может быть подвергнуто окислению как во второй стадии, так и в четвертой стадии многостадийного цикла отбеливания, например, пятистадийного цикла отбеливания. В некоторых вариантах осуществления целлюлозное волокно может быть дополнительно окислено в одной или многих добавочных стадиях до или после цикла отбеливания. Неокислительные стадии многостадийного цикла отбеливания могут включать любые традиционные или раскрытые позднее серии стадий, и могут быть проведены в стандартных условиях. В некоторых вариантах осуществления окисление включают во вторую и четвертую стадии многостадийного процесса отбеливания. В некоторых вариантах осуществления способ проводят в пятистадийном процессе отбеливания, предусматривающем последовательность D0E1D1E2D2, причем вторую (Е1) и четвертую (Е2) стадии используют для окисления крафт-волокна. Согласно некоторым вариантам исполнения, подобно одному из описанных, цикл отбеливания не имеет никаких стадий щелочной обработки. Поэтому в некоторых вариантах осуществления настоящий способ представляет собой цикл кислотного отбеливания. Кроме того, в отличие от прогнозов согласно технологии, цикл кислотного отбеливания не допускает существенной потери яркости и белизны.

[063] В альтернативном варианте, многостадийный цикл отбеливания может быть видоизменен тем, что предусматривают более жесткие условия отбеливания перед окислением целлюлозного волокна. В некоторых вариантах осуществления способ включает создание более жестких условий отбеливания перед стадией окисления. Более жесткие условия отбеливания могут обеспечить возможность снижения степени полимеризации и/или вязкости целлюлозного волокна в стадии окисления при меньших количествах железа или меди и/или пероксида водорода. Таким образом, может быть возможным модифицирование условий цикла отбеливания так, чтобы можно было дополнительно регулировать яркость и/или вязкость конечного целлюлозного продукта. Например, сокращение количеств пероксида и металла, в то же время при создании более жестких условий отбеливания перед окислением может привести к продукту с более низкой вязкостью и более высокой яркостью, нежели окисленный продукт, полученный в идентичных условиях окисления, но при менее жестком отбеливании. Такие условия могут быть благоприятными в некоторых вариантах осуществления, в частности, в вариантах применения простых эфиров целлюлозы.

[064] В некоторых вариантах осуществления, например, способ окисления целлюлозного волокна в пределах области изобретения может включать стадии, в которых подкисляют крафт-пульпу до величины рН, варьирующейся от около 2 до около 5 (с использованием, например, серной кислоты), примешивают источник железа (например, сульфат железа (II), например, гептагидрат сульфата железа (II)) к подкисленной крафт-пульпе с введением от около 25 до около 250 млн.д. Fe+2, в расчете на сухой вес крафт-пульпы, при консистенции, варьирующейся от около 1% до около 15%, и также пероксид водорода, который может быть добавлен в виде раствора с концентрацией от около 1% до около 50% по массе, и в количестве, варьирующемся от около 0,1% до около 2,0%, в расчете на сухой вес крафт-пульпы. В некоторых вариантах осуществления раствор сульфата железа (II) примешивают к крафт-пульпе при консистенции, варьирующейся от около 7% до около 15%. В некоторых вариантах осуществления подкисленную крафт-пульпу смешивают с источником железа и вводят в реакцию с пероксидом водорода в течение периода времени, варьирующегося от около 40 до около 240 минут, при температуре, варьирующейся от около 60 до около 80°С.

[065] В некоторых вариантах осуществления каждая стадия пятистадийного процесса отбеливания включает по меньшей мере один смеситель, один реактор и одно промывное устройство (как это известно квалифицированным специалистам в этой области технологии).

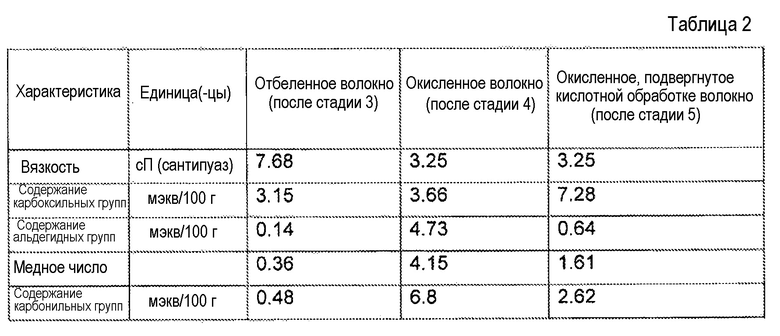

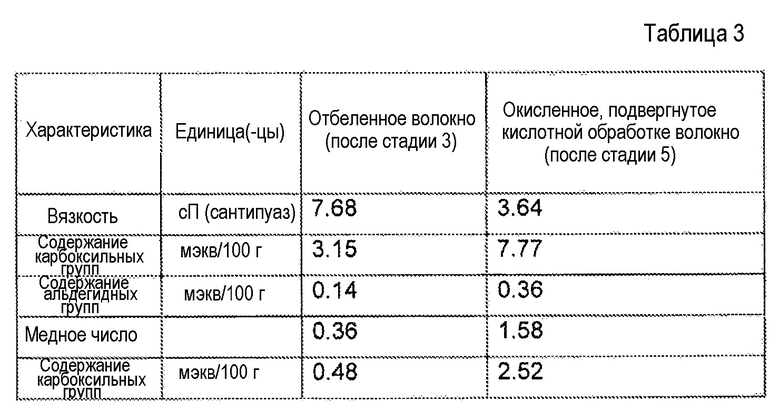

[066] Описываемое окисленное волокно подвергают обработке карбоксилирующей кислотой, такой как обработка хлористой кислотой. Обработка хлористой кислотой окисленного целлюлозного волокна предусматривает обработку окисленного целлюлозного волокна источником хлористой кислоты, таким как хлорит натрия и пероксид водорода, или диоксид хлора и пероксид водорода. По меньшей мере в одном варианте осуществления способ включает кислотную обработку окисленного целлюлозного волокна хлоритом натрия и пероксидом водорода. В еще одном варианте осуществления способ включает кислотную обработку окисленного целлюлозного волокна диоксидом хлора и пероксидом водорода.

[067] В некоторых вариантах осуществления способ включает кислотную обработку окисленного целлюлозного волокна в одной или более стадиях многостадийного цикла отбеливания. В некоторых вариантах осуществления окисленное целлюлозное волокно может быть подвергнуто кислотной обработке в третьей или пятой стадии многостадийного цикла отбеливания, например, пятистадийного цикла отбеливания. В некоторых вариантах осуществления окисленное целлюлозное волокно может быть подвергнуто кислотной обработке в одной или многих дополнительных стадиях после цикла отбеливания.

[068] В некоторых вариантах осуществления содержание карбоксильных групп возрастает после кислотной обработки целлюлозного волокна. Как представляется, карбоксилирующая кислотная обработка преобразует альдегидные функциональные группы в карбоксильные функциональные группы. Соответственно этому, содержание карбоксильных групп в окисленном подвергнутом кислотной обработке крафт-волокне повышается сравнительно с содержанием карбоксильных групп в первоначальном окисленном крафт-волокне.

[069] В соответствии с изобретением, кислотную обработку проводят в течение времени и при температуре, которые достаточны для обеспечения желательного завершения реакции. Например, кислотная обработка может быть проведена при температуре около 80°С, и в течение времени, варьирующегося от около 120 до около 150 минут. Желательные продолжительность и температура кислотной обработки могут быть без труда определены квалифицированным специалистом в этой области технологии.

[070] В соответствии с изобретением, источник карбоксилирующей кислоты добавляют к окисленному целлюлозному волокну в количестве, достаточном для достижения желательной функциональности карбоксильными группами конечного целлюлозного продукта. Например, в качестве источника хлористой кислоты к окисленному целлюлозному волокну может быть добавлен хлорит натрия в виде раствора с концентрацией от около 1,6% до около 2,4% по массе, в расчете на сухой вес пульпы, или в качестве источника хлористой кислоты может быть добавлен диоксид хлора. Пероксид водорода может быть добавлен при концентрации от около 0,15%, например, от около 0,25%, например, от около 0,4%, например, от около 0,6%, до 0,8% по массе, в расчете на сухой вес пульпы.

[071] Согласно одному варианту осуществления, целлюлозу подвергают обработке в цикле отбеливания D0(EoP)D1E2D2 или D0E1D1E2D2. Согласно этому варианту осуществления, первую D-стадию (D0) цикла отбеливания проводят при температуре по меньшей мере около 57°С, например, по меньшей мере около 60°С, например, по меньшей мере около 66°С, например, по меньшей мере около 71°С, и при величине рН менее, чем около 3, например, около 2,5. Диоксид хлора применяют в количестве, большем, чем около 0,6% в расчете на пульпу, например, большем, чем около 0,8% в расчете на пульпу, например, около 0,9% в расчете на пульпу. Кислоту добавляют к целлюлозе в количестве, достаточном для поддержания величины рН, например, в количестве по меньшей мере около 1% в расчете на пульпу, например, по меньшей мере около 1,15% в расчете на пульпу, например, по меньшей мере около 1,25% в расчете на пульпу.

[072] Согласно одному варианту осуществления, первую Е-стадию (Е1, ЕоР) проводят при температуре по меньшей мере около 74°С, например, по меньшей мере около 77°С, например, по меньшей мере около 79°С, например, по меньшей мере около 82°С, и при величине рН более, чем около 11, например, более 11,2, например, около 11,4. Щелочь добавляют в количестве, большем, чем около 0,7% в расчете на пульпу, например, большем, чем около 0,8% в расчете на пульпу, например, большем, чем около 1,0% в расчете на пульпу, например, около 1,5% в расчете на пульпу. Кислород вводят в целлюлозу в количестве по меньшей мере около 0,48% в расчете на пульпу, например, по меньшей мере около 0,5% в расчете на пульпу, например, по меньшей мере около 0,53% в расчете на пульпу. Пероксид водорода добавляют к целлюлозе в количестве по меньшей мере около 0,35% в расчете на пульпу, например, по меньшей мере около 0,37% в расчете на пульпу, например, по меньшей мере около 0,38% в расчете на пульпу, например, по меньшей мере около 0,4% в расчете на пульпу, например, по меньшей мере около 0,45% в расчете на пульпу. Квалифицированному специалисту было бы понятно, что любое известное пероксидное соединение могло бы быть использовано вместо некоторой части или всего пероксида водорода.

[073] Согласно еще одному варианту осуществления, если окисление проводят в Е1-стадии (Е1), она может быть проведена при температуре по меньшей мере около 75°С, например, по меньшей мере около 80°С, например, по меньшей мере около 82°С, и при величине рН менее, чем около 3,5, например, мерее 3,0, например, менее, чем около 2,8. Железный катализатор добавляют, например, в виде водного раствора в количестве от около 25 до около 200 млн.д. Fe+2, например, от 50 до 150 млн.д., например, от 25 до 150 млн.д., железа в расчете на пульпу. Пероксид водорода может быть добавлен к целлюлозе на низком уровне содержания, то есть, в количестве менее, чем около 0,5% в расчете на пульпу, например, менее, чем около 0,3% в расчете на пульпу, например, около 0,25% в расчете на пульпу. В альтернативном варианте, пероксид водорода может быть применен на высоком уровне содержания, то есть, 1% или более в расчете на пульпу, например, 1,5% или более в расчете на пульпу, например, 2,0% или более в расчете на пульпу. Квалифицированному специалисту было бы понятно, что любое известное пероксидное соединение могло бы быть использовано вместо некоторой части или всего пероксида водорода.

[074] Согласно одному варианту осуществления, вторую D-стадию (D1) цикла отбеливания проводят при температуре по меньшей мере около 74°С, например, по меньшей мере около 77°С, например, по меньшей мере около 79°С, например, по меньшей мере около 82°С, и при величине рН, меньшей, чем около 4, например, менее 3,5, например, менее 3,2. Диоксид хлора применяют в количестве менее, чем около 1% в расчете на пульпу, например, менее, чем около 0,8%, например, около 0,7% в расчете на пульпу. Щелочь добавляют к целлюлозе в количестве, эффективном для корректирования величины рН до желательного значения, например, в количестве менее, чем около 0,015% в расчете на пульпу, например, менее, чем около 0,01% в расчете на пульпу, например, около 0,0075% в расчете на пульпу. Вязкость пульпы по методу TAPPI после этой стадии отбеливания может составлять, например, 9-12 мПа∙сек, или может быть ниже, например, 6,5 мПа∙сек или менее.

[075] Согласно одному варианту осуществления, вторая D-стадия (D1) цикла отбеливания представляет собой обработку хлористой кислотой. D1-стадию проводят при температуре по меньшей мере около 80°С в течение периода времени, варьирующегося от около 120 до 150 минут, и при величине рН мерее 3. Для генерирования хлористой кислоты могут быть добавлены хлорит натрия, при концентрации от около 1,6% до около 2,4% по массе, в расчете на сухой вес пульпы, или диоксид хлора. Пероксид водорода может быть добавлен при концентрации от около 0,6% до 0,8% по массе, в расчете на сухой вес пульпы.

[076] Согласно одному варианту осуществления, вторую Е-стадию (Е2) проводят при температуре по меньшей мере около 74°С, например, по меньшей мере около 77°С, например, по меньшей мере около 79°С, например, по меньшей мере около 82°С, и при значении рН, большем, чем около 11, например, свыше 11,2, например, около 11,4. Щелочь добавляют в количестве, большем, чем около 0,7% в расчете на пульпу, например, большем, чем около 0,8% в расчете на пульпу, например, большем, чем около 1,0% в расчете на пульпу, например, более 1,2% в расчете на пульпу. Пероксид водорода добавляют к целлюлозе в количестве по меньшей мере около 0,25% в расчете на пульпу, например, по меньшей мере около 0,28% в расчете на пульпу, например, около 3,0% в расчете на пульпу. Квалифицированному специалисту было бы понятно, что любое известное пероксидное соединение могло бы быть использовано вместо некоторой части или всего пероксида водорода.

[077] Согласно одному варианту осуществления, если вторая Е-стадия (Е2) представляет собой стадию окисления, то ее проводят при температуре по меньшей мере около 74°С, например, по меньшей мере около 79°С, и при величине рН, большей, чем около 2,5, например, более 2,9, например, около 3,3. Железный катализатор добавляют, например, в водном растворе в количестве от около 25 до около 200 млн.д. Fe+2, например, от 50 до 150 млн.д., например, от 50 до 100 млн.д., железа в расчете на пульпу. Пероксид водорода может быть введен в целлюлозу на низком уровне содержания, то есть, в количестве менее, чем около 0,5% в расчете на пульпу, например, менее, чем около 0,3% в расчете на пульпу, например, около 0,25% в расчете на пульпу. В альтернативном варианте, пероксид водорода может быть добавлен на высоком уровне содержания, то есть, 1% или более в расчете на пульпу, например, 1,5% или более в расчете на пульпу, например, 2,0% или более в расчете на пульпу. Квалифицированному специалисту было бы понятно, что любое известное пероксидное соединение могло бы быть использовано в качестве замены некоторой части или всего пероксида водорода.

[078] Согласно одному варианту осуществления, третью D-стадию (D2) цикла отбеливания проводят при температуре по меньшей мере около 74°С, например, по меньшей мере около 77°С, например, по меньшей мере около 79°С, например, по меньшей мере около 82°С, и при величине рН, меньшей, чем около 4, например, менее, чем около 3,8. Диоксид хлора применяют в количестве менее, чем около 0,5% в расчете на пульпу, например, менее, чем около 0,3% в расчете на пульпу, например, около 0,15% в расчете на пульпу.

[079] Согласно одному варианту осуществления, третья D-стадия (D2) цикла отбеливания представляет собой обработку хлористой кислотой. D2-стадию проводят при температуре по меньшей мере около 80°С в течение периода времени, варьирующегося от около 120 до 150 минут, и при величине рН мерее 3. Для генерирования хлористой кислоты могут быть добавлены хлорит натрия, при концентрации от около 1,6% до около 2,4% по массе, в расчете на сухой вес пульпы, или диоксид хлора. Пероксид водорода может быть добавлен при концентрации от около 0,6% до 0,8% по массе, в расчете на сухой вес пульпы. Если для образования хлористой кислоты используют диоксид хлора, то может быть добавлено дополнительное количество пероксида водорода. Содержание карбоксильных групп в окисленной, подвергнутой кислотной обработке пульпе после этой стадии кислотной обработки может составлять от около 7,2 до 7,8 мэкв/100 г, при содержании альдегидных групп от около 0,3 до 0,6 мэкв/100 г.

[080] Соответственно этому, как было описано выше, волокно может быть подвергнуто обработке в одном или многих следующих циклах, где «С/А» означает обработку карбоксилирующей кислотой, и «ОХ» означает окисление: D0(OX)D1(OX)D2, D0(OX)(C/A)E2D2, D0(OX)(C/A)(E/P)D2, DQ(OX)(C/A)(OX)D2, D0E1D1(OX)(C/A), D0(EoP)D1(OX)(C/A), D0(OX)(C/A)(OX)(C/A).

[081] Волокно, полученное, как описано, в некоторых вариантах осуществления может быть подвергнуто обработке поверхностно-активным агентом. Поверхностно-активный агент для применения в настоящем изобретении может быть твердым или жидким. Поверхностно-активный агент может представлять собой любой поверхностно-активный агент, включающий, но не ограничивающийся таковыми, пластификаторы, разрыхлители, и поверхностно-активные вещества, которые не являются субстантивными для волокна, то есть, которые не влияют на его удельную скорость абсорбции. Как используемый здесь, поверхностно-активный агент, который «не является субстантивным» для волокна, проявляет повышение удельной скорости абсорбции на 30% или менее, как измеренное с использованием pfi-теста (Paper and Fibre Institute, Институт бумаги и волокна), как здесь описываемого. Согласно одному варианту осуществления, удельная скорость абсорбции возрастает на 25% или менее, так, как на 20% или менее, так, как на 15% или менее, так, как на 10% или менее. Без намерения вдаваться в теорию, представляется, что добавление поверхностно-активного вещества обусловливает конкуренцию для тех же центров на целлюлозе, как для испытательной текучей среды. Таким образом, когда поверхностно-активное вещество является слишком субстантивным, оно реагирует со слишком большим числом центров, снижая поглотительную способность волокна.

[082] Как применяемое здесь, значение по PFI измеряют в испытании согласно стандарту SCAN-C-33:80 комитета по тестированию «Scandinavian Pulp, Paper and Board Testing Committee». Метод в основном является следующим. Сначала готовят образец с использованием устройства PFI Pad Former для формирования прокладки. Включают вакуумирование и подают приблизительно 3,01 г распушенной целлюлозы во впускной канал устройства для формирования прокладки. Сбрасывают вакуум, извлекают испытательный образец и помещают его на весы для проверки массы прокладки. Корректируют массу пуха до 3,00±0,01 г и регистрируют как Massdry (сухую массу). Помещают пух в испытательный цилиндр. Содержащий пух цилиндр помещают в неглубокую перфорированную чашку тестера абсорбции и открывают водяной кран. Осторожно прилагают нагрузку в 500 г на прокладку из распушенной целлюлозы, в то же время приподнимая цилиндр с испытательным образцом, и сразу же нажимают кнопку пуска. Тестер будет действовать в течение 30 секунд, прежде чем дисплей будет давать показание 00,00. Когда дисплей покажет 20 секунд, регистрируют высоту (Heightdry, высота сухого образца) сухой прокладки с точностью, близкой к 0,5 мм. Когда дисплей опять покажет 00,00, опять нажимают кнопку пуска, чтобы побудить чашку автоматически повысить уровень воды, и затем регистрируют показания времени (время абсорбции, Т). Тестер будет продолжать действовать в течение 30 секунд. Вода в чашке будет автоматически снижаться, и испытание продолжают в течение дополнительных 30 секунд. Когда дисплей покажет 20 секунд, регистрируют высоту (Heightwet, высота влажного образца) увлажненной прокладки с точностью, близкой к 0,5 мм. Удаляют держатель образца, переносят влажную прокладку на весы для измерения Masswet (массы влажного образца), и закрывают водяной кран. Удельная скорость абсорбции (с/г) представляет собой значение T/Massdry. Удельная емкость (г/г) составляет (Masswet - Massdry)/Massdry. Объемная масса во влажном состоянии (см3/г) составляет [19,64 см2 × Heightwet]/3]/10. Объемная масса в сухом состоянии составляет [19,64 см2 × Heightdry/3]/10. Контрольным стандартным образцом для сравнения с волокном, которое обработано поверхностно-активным веществом, является идентичное волокно без добавления поверхностно-активного вещества.

[083] Общеизвестно, что пластификаторы и разрыхлители часто имеются в продаже на рынке скорее только в виде сложных смесей, нежели как индивидуальные соединения. В то время как нижеследующее обсуждение будет сосредоточено на преобладающих материалах, должно быть понятно, что на практике в принципе могли бы быть использованы смеси промышленного производства. Подходящий пластификатор, разрыхлитель и поверхностно-активные вещества будут легко понятны квалифицированному специалисту и широко описаны в литературе.

[084] Подходящие поверхностно-активные вещества включают катионные поверхностно-активные вещества, анионные и неионные поверхностно-активные вещества, которые не являются субстантивными для волокна. Согласно одному варианту осуществления, поверхностно-активное вещество представляет собой неионное поверхностно-активное вещество. Согласно одному варианту осуществления, поверхностно-активное вещество представляет собой катионное поверхностно-активное вещество. Согласно одному варианту осуществления, поверхностно-активное вещество представляет собой поверхностно-активное вещество на растительной основе, такое как жирная кислота растительного происхождения, такая как четвертичная аммониевая соль жирной кислоты растительного происхождения. Такие соединения включают DB999 и DB1009, оба, производимые фирмой Cellulose Solutions. Могут быть включены другие поверхностно-активные вещества, но не ограничиваются средством Berol 388, простым эфиром этоксилированного нонилфенола производства фирмы Akzo Nobel.

[085] Могут быть использованы биоразложимые пластификаторы. Показательные биоразложимые катионные пластификаторы/разрыхлители представлены в Патентах США №№ 5,312,522; 5,415,737; 5,262,007; 5,264,082; и 5,223,096, все из которых включены здесь ссылкой во всей своей полноте. Соединения представляют собой биоразложимые сложные диэфиры четвертичных аммониевых соединений, сложные эфиры кватернизованных аминов, и сложные эфиры на основе биоразложимых растительных масел, функционализированные четвертичным хлоридом аммония и хлоридом сложного диэфира диэруцилдиметиламмония, и являются типичными примерами биоразложимых пластификаторов.

[086] Поверхностно-активное вещество добавляют в количестве вплоть до 6 фунтов/тонну (2,72 кг/тонну), таком как от 0,5 фунта/тонну до 3 фунтов/тонну (0,23-1,36 кг/тонну), таком как от 0,5 фунта/тонну до 2,5 фунтов/тонну (0,23-1,14 кг/тонну), от 0,5 фунта/тонну до 2 фунтов/тонну (0,23-0,91 кг/тонну), таком как менее 2 фунтов/тонну (0,91 кг/тонну),

[087] Поверхностно-активный агент может быть добавлен в любой момент времени перед формированием рулонов, кип или листов целлюлозы. Согласно одному варианту осуществления, поверхностно-активный агент добавляют непосредственно перед напорным ящиком пресспата, более конкретно, на впускном патрубке питательного насоса первичного очистителя.

[088] Согласно одному варианту осуществления изобретения, обработанное поверхностно-активным веществом волокно согласно изобретению проявляет ограниченное повышение удельной скорости абсорбции, например, менее 30%, с одновременным снижением фильтруемости, например, по меньшей мере на 10%. Согласно одному варианту осуществления, обработанное поверхностно-активным веществом волокно имеет удельную скорость абсорбции, повышенную менее, чем на 30%, и фильтруемость, сниженную по меньшей мере на 20%, такую как по меньшей мере на 30%, такую как по меньшей мере на 40%. Согласно еще одному варианту осуществления, обработанное поверхностно-активным веществом волокно имеет удельную скорость абсорбции, повышенную менее чем на 25%, и фильтруемость, сниженную по меньшей мере на 10%, такую как по меньшей мере около 20%, такую как по меньшей мере на 30%, такую как по меньшей мере на 40%. Согласно еще одному дополнительному варианту осуществления, обработанное поверхностно-активным веществом волокно имеет удельную скорость абсорбции, повышенную менее чем на 20%, и фильтруемость, сниженную по меньшей мере на 10%, такую как по меньшей мере около 20%, такую как по меньшей мере на 30%, такую как по меньшей мере на 40%. Согласно еще одному варианту осуществления, обработанное поверхностно-активным веществом волокно имеет удельную скорость абсорбции, повышенную менее чем на 15%, и фильтруемость, сниженную по меньшей мере на 10%, такую как по меньшей мере около 20%, такую как по меньшей мере на 30%, такую как по меньшей мере на 40%. Согласно еще одному дополнительному варианту осуществления, обработанное поверхностно-активным веществом волокно имеет удельную скорость абсорбции, повышенную менее чем на 10%, и фильтруемость, сниженную по меньшей мере на 10%, такую как по меньшей мере около 20%, такую как по меньшей мере на 30%, такую как по меньшей мере на 40%.

[089] Если волокно согласно настоящему изобретению используют для изготовления вискозы, применение поверхностно-активного вещества улучшает фильтруемость. Волокно согласно изобретению, будучи обработанным поверхностно-активным веществом согласно изобретению, разделяется на волокна путем, который улучшает просачивание щелочи и фильтруемость. Таким образом, согласно одному варианту осуществления, волокна согласно настоящему изобретению могут быть использованы в качестве заменителя дорогостоящего хлопка или сульфитного волокна в большей степени, чем это было в случае как необработанного волокна, так и волокна согласно уровню техники.

[090] В некоторых вариантах осуществления изобретение представляет способ регулирования запаха, включающий формирование крафт-волокна согласно изобретению, и добавление к крафт-волокну пахучего вещества таким образом, что количество отдушки в атмосфере сокращается по сравнению с количеством пахучего вещества в атмосфере при применении эквивалентного количества отдушки с эквивалентным весом для стандартного крафт-волокна. В некоторых вариантах осуществления изобретение представляет способ регулирования запаха, включающий угнетение создающих запах бактерий. В некоторых вариантах осуществления изобретение представляет способ регулирования запаха, предусматривающий поглощение пахучих веществ, таких как азотистые пахучие вещества, на крафт-волокне. Как используемые здесь, «азотистые пахучие вещества» подразумеваются означающими пахучие вещества, включающие по меньшей мере один азот.

[091] В некоторых вариантах осуществления изобретение представляет способ получения распушенной целлюлозы, включающий стадии, в которых формируют крафт-волокно согласно изобретению, и затем получают распушенную целлюлозу. Например, способ включает отбеливание крафт-волокна в многостадийном процессе отбеливания, и затем формирование распушенной целлюлозы. По меньшей мере в одном варианте осуществления волокно не очищают после многостадийного процесса отбеливания.

[092] В некоторых вариантах осуществления крафт-волокно смешивают по меньшей мере с одним суперабсорбентным полимером (SAP). В некоторых вариантах осуществления SAP может представлять собой поглотитель запаха. Примеры SAP, которые могут быть использованы в соответствии с изобретением, включают, но не ограничиваются таковыми, Hysorb™, продаваемый фирмой BASF, Aqua Keep®, продаваемый фирмой Sumitomo, и FAVOR®, продаваемый фирмой Evonik.

II. Крафт-волокна

[093] Здесь упоминаются «стандартное», «общеупотребительное», или «традиционное» крафт-волокно, отбеленное крафт-волокно, крафт-пульпа или отбеленная крафт-пульпа. Такие волокно или пульпа часто описываются как эталонная точка для определения улучшенных свойств согласно настоящему изобретению. Как используемые здесь, эти термины являются взаимозаменяемыми и имеют отношение к волокну или пульпе, которые идентичны по составу и обработаны стандартным путем. Как применяемый здесь, стандартный крафт-процесс включает как стадию варки, так и стадию отбеливания в общепринятых в технологии условиях. Стандартная сульфатная обработка не включает стадию предварительного гидролиза перед варкой.

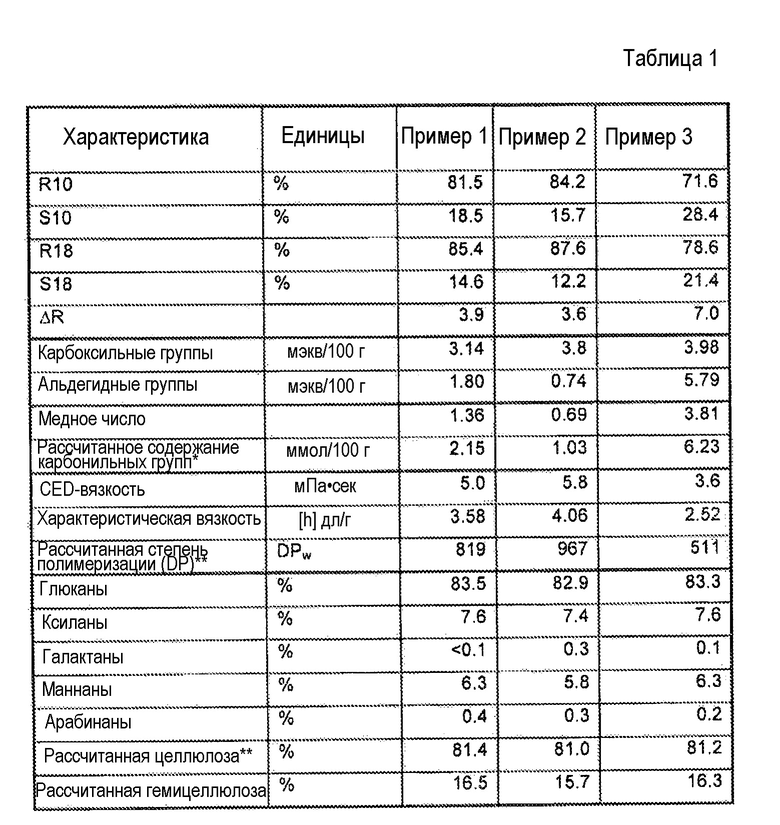

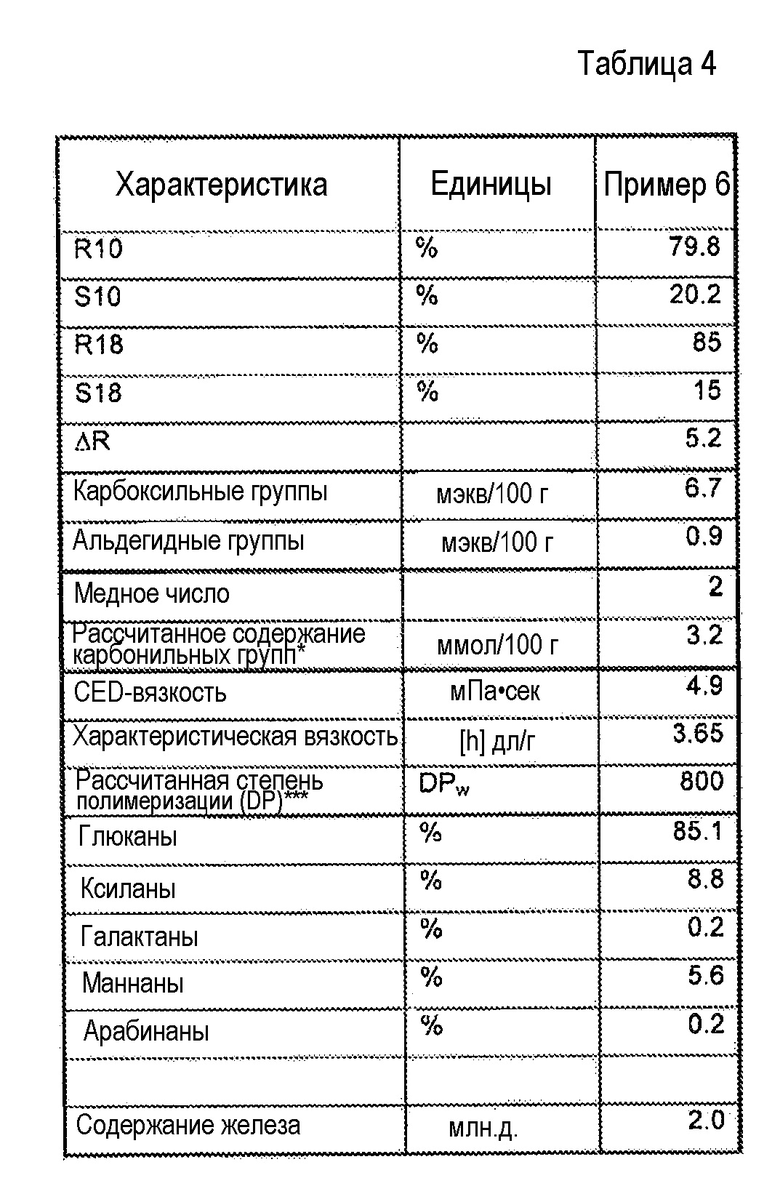

[094] Физические характеристики (например, чистота, яркость, длина волокон и вязкость) упоминаемого в описании целлюлозного крафт-волокна измеряют в соответствии с методиками, приведенными в разделе «Примеры».

[095] В некоторых вариантах осуществления окисленное, подвергнутое кислотной обработке крафт-волокно согласно изобретению имеет яркость, эквивалентную стандартному крафт-волокну. В некоторых вариантах осуществления модифицированное целлюлозное волокно имеет яркость по меньшей мере 85, 86, 87, 88, 89 или 90 единиц ISO. В некоторых вариантах осуществления яркость составляет не более, чем около 92. В некоторых вариантах осуществления яркость варьируется от около 85 до около 92, или от около 86 до около 91, или от около 87 до около 91, или от около 88 до около 91. В некоторых вариантах осуществления яркость является большей, чем около 91,4 или 91,5 ISO. В некоторых вариантах осуществления яркость варьируется от около 90 до около 91,5.

[096] В некоторых вариантах осуществления окисленная, подвергнутая кислотной обработке целлюлоза согласно настоящему изобретению имеет значение R18 в диапазоне от около 79% до около 89%, например, R18 имеет значение по меньшей мере около 86%, например, от 87,5% до 88,2%, например, по меньшей мере около 87%, например, по меньшей мере около 87,5%, например, по меньшей мере около 87,8%, например, по меньшей мере около 88%.

[097] В некоторых вариантах осуществления окисленное, подвергнутое кислотной обработке крафт-волокно согласно изобретению имеет значение R10, варьирующееся от около 72% до около 82%, например, по меньшей мере около 82%, например, по меньшей мере около 83%, например, по меньшей мере около 84%, например, по меньшей мере около 85%. Содержание R18 и R10 описано в методике TAPPI Т235. R10 представляет остаточный нерастворенный материал, который остается после экстракции пульпы 10%-ным по массе раствором щелочи, и R18 представляет остаточное количество нерастворенного материала, оставшегося после экстракции пульпы 18%-ным раствором щелочи. Как правило, в 10%-ном растворе щелочи гемицеллюлоза и короткие цепочки химически деградированной целлюлозы растворяются и переходят в раствор. Напротив, как правило, в 18%-ном растворе щелочи растворяется и удаляется только гемицеллюлоза. Таким образом, разность между значением R10 и значением R18 (ΔR = R18 -R10) представляет количество химически деградированной целлюлозы с короткими цепочками, которое присутствует в образце пульпы.

[098] В некоторых вариантах осуществления окисленное, подвергнутое кислотной обработке целлюлозное волокно имеет величину S10 растворимости целлюлозы в щелочи, варьирующуюся от около 14% до около 22%, или от около 16% до около 20%. В некоторых вариантах осуществления модифицированное целлюлозное волокно имеет величину S18 растворимости целлюлозы в щелочи, варьирующуюся от менее, чем около 16%, например, менее, чем около 14,5%, например, менее, чем около 12,5%, например, менее чем около 12,3%, например, около 12%.

[099] Настоящее изобретение представляет крафт-волокно с низкой и ультранизкой вязкостью. Если не оговорено иное, термин «вязкость», как используемый здесь, имеет отношение к вязкости 0,5%-ного раствора CED (комплекса с этилендиамином и медью), измеренной в капиллярном вискозиметре согласно стандарту TAPPI T230-om99, как указано в методиках.

[0100] Если не оговорено нечто иное, термин «DP», как применяемый здесь, означает среднюю степень полимеризации по массе (DPW), рассчитанную по величине капиллярной вязкости 0,5%-ного CED-раствора, измеренной согласно стандарту TAPPI T230-om99. Смотри, например, материалы конференции «Cellucon Conference» в сборнике «The Chemistry and Processing of Wood and Plant Fibrous Materials» («Химия и обработка древесных и растительных волокнистых материалов»), стр. 155, протокол испытания 8, 1994 (издательство Woodhead Publishing Ltd., Abington Hall, Abington Cambridge CBI 6AH England, редакторы J.F. Kennedy и др.). «Низкая DP» означает величину DP, варьирующуюся от около 1160 до около 1860, или вязкость, варьирующуюся от около 7 до около 13 мПа⋅сек. Волокна с «ультранизкой DP» подразумевают величину DP, варьирующуюся от около 350 до около 1160, или вязкость, варьирующуюся от около 3 до около 7 мПа⋅сек.

[0101] Без намерения вдаваться в теорию, представляется, что волокно согласно настоящему изобретению проявляет ненатуральную степень полимеризации, когда DP рассчитывают по CED-вязкости, измеренной согласно стандарту TAPPI T230-om99. Более конкретно, представляется, что каталитическая окислительная обработка волокна согласно настоящему изобретению не разрушает целлюлозу до степени, которую отражает измеренное значение DP, но, вместо этого, по большей части проявляет эффект раскрытия связей и введения заместителей, которые делают целлюлозу более реакционноспособной, вместо расщепления целлюлозной цепи. Кроме того, представляется, что испытание на CED-вязкость (согласно TAPPI T230-om99), которое начинается с добавления щелочи, имеет результатом расщепление целлюлозной цепи на новых реакционных центрах, приводя к целлюлозному полимеру, который имеет гораздо большее число более коротких сегментов, чем обнаруживается в целлюлозе в состоянии перед испытанием. Это подтверждается тем фактом, что длина волокон по время изготовления сокращается незначительно.

[0102] В некоторых вариантах осуществления окисленное, подвергнутое кислотной обработке целлюлозное волокно имеет вязкость, варьирующуюся от около 3,0 мПа⋅сек до около 6 мПа⋅сек. В некоторых вариантах осуществления вязкость варьируется от около 4,0 мПа⋅сек до около 5,5 мПа⋅сек. В некоторых вариантах осуществления вязкость варьируется от около 4,5 мПа⋅сек до около 5,5 мПа⋅сек. В некоторых вариантах осуществления вязкость варьируется от около 5,0 мПа⋅сек до около 5,5 мПа⋅сек. В некоторых вариантах осуществления вязкость составляет менее 6 мПа⋅сек, менее 5,5 мПа⋅сек, менее 5,0 мПа⋅сек, менее 4,5 мПа⋅сек, или менее 3,5 мПа⋅сек.

[0103] В некоторых вариантах осуществления крафт-волокно согласно изобретению является более сжимаемым и/или пригодным к тиснению, чем стандартное крафт-волокно. В некоторых вариантах осуществления крафт-волокно может быть использовано для изготовления изделий, которые являются более тонкими, и/или имеют более высокую плотность, чем изделия, полученные с эквивалентными количествами стандартного крафт-волокна.

[0104] В некоторых вариантах осуществления крафт-волокно согласно изобретению сохраняет длину своих волокон во время процесса отбеливания.

[0105] «Длина волокон» и «средняя длина волокон» применяются взаимозаменяемо, когда используются для описания характеристики волокна, и означают средневзвешенную по длине длину волокон. Поэтому, например, волокно, имеющее среднюю длину волокон 2 мм, следует понимать как подразумевающее волокно, которое имеет средневзвешенную по длине длину волокон 2 мм.

[0106] В некоторых вариантах осуществления, когда крафт-волокно представляет собой волокно мягкой древесины, целлюлозное волокно имеет среднюю длину волокон, по измерению в соответствии с Протоколом испытания 12, описанным ниже в разделе «Примеры», которая составляет около 2 мм или больше. В некоторых вариантах осуществления средняя длина волокон составляет не более чем около 3,7 мм. В некоторых вариантах осуществления средняя длина волокон составляет по меньшей мере около 2,2 мм, около 2,3 мм, около 2,4 мм, около 2,5 мм, около 2,6 мм, около 2,7 мм, около 2,8 мм, около 2,9 мм, около 3,0 мм, около 3,1 мм, около 3,2 мм, около 3,3 мм, около 3,4 мм, около 3,5 мм, около 3,6 мм, или около 3,7 мм. В некоторых вариантах осуществления средняя длина волокон варьируется от около 2 мм до около 3,7 мм, или от около 2,2 мм до около 3,7 мм.

[0107] В некоторых вариантах осуществления окисленное, подвергнутое кислотной обработке крафт-волокно согласно изобретению имеет повышенное содержание карбоксильных групп сравнительно с модифицированным крафт-волокном, подвергнутым каталитическому окислению, но не обработке карбоксилирующей кислотой, и, кроме того, относительно стандартного крафт-волокна.

[0108] В некоторых вариантах осуществления окисленное, подвергнутое кислотной обработке крафт-волокно имеет содержание карбоксильных групп, варьирующееся от около 6 мэкв/100 г до около 12 мэкв/100 г. В некоторых вариантах осуществления содержание карбоксильных групп варьируется от около 6 мэкв/100 г до около 8 мэкв/100 г. В некоторых вариантах осуществления содержание карбоксильных групп составляет по меньшей мере около 6 мэкв/100 г, например, по меньшей мере около 6,5 мэкв/100 г, например, по меньшей мере около 7,0 мэкв/100 г, например, по меньшей мере около 7,5 мэкв/100 г, и, например, по меньшей мере около 8,0 мэкв/100 г.

[0109] В некоторых вариантах осуществления окисленное, подвергнутое кислотной обработке крафт-волокно имеет содержание альдегидных групп менее 1,5 мэкв/100 г, например, менее, чем около 1,0 мэкв/100 г, например, варьирующееся от около 0,1 до около 0,6 мэкв/100 г, такое как от около 0,3 до около 0,6 мэкв/100 г. В некоторых вариантах осуществления окисленное, подвергнутое кислотной обработке крафт-волокно согласно изобретению имеет сниженное содержание альдегидных групп и повышенное содержание карбоксильных групп, сравнительно с крафт-волокном, подвергнутым каталитическому окислению, но не обработке карбоксилирующей кислотой. Альдегидная функциональность содействует пожелтению и реверсии яркости. В некоторых вариантах осуществления окисленное, подвергнутое кислотной обработке крафт-волокно согласно изобретению проявляет пониженное пожелтение и уменьшенную реверсию яркости.

[0110] В некоторых вариантах осуществления окисленное, подвергнутое кислотной обработке крафт-волокно согласно изобретению имеет содержание карбонильных групп менее, чем около 5 мэкв/100 г, например, варьирующееся от около 2,5 мэкв/100 г до около 5,0 мэкв/100 г. В некоторых вариантах осуществления содержание карбонильных групп составляет менее, чем около 2,5 мэкв/100 г, например, от около 0,5 до около 2,5 мэкв/100 г.

[0111] Крафт-волокно согласно изобретению может быть более гибким, чем стандартное крафт-волокно, и может удлиняться, и/или изгибаться, и/или проявлять упругость и/или усиленные капиллярные свойства. Дополнительно, ожидается, что крафт-волокно согласно изобретению было бы более мягким, чем стандартное крафт-волокно, что стимулирует его применимость в вариантах использования в качестве абсорбентных изделий, например, таких как пеленки и перевязочные материалы.

[0112] В некоторых вариантах осуществления окисленное, подвергнутое кислотной обработке целлюлозное волокно имеет медное число менее, чем около 2,3. В некоторых вариантах осуществления медное число составляет менее, чем около 2,0, например, менее, чем около 1,5. В некоторых вариантах осуществления медное число составляет менее, чем около 1,3, например, менее чем около 0,9.

[0113] По меньшей мере в некоторых вариантах осуществления содержание гемицеллюлозы в окисленном, подвергнутом кислотной обработке крафт-волокне является по существу таким же, как в стандартном неотбеленном крафт-волокне. Например, содержание гемицеллюлозы для крафт-волокна из мягкой древесины может варьироваться от около 12% до около 17%. Например, содержание гемицеллюлозы для крафт-волокна из твердой древесины может варьироваться от около 12,5% до около 16,5%.

III. Изделия, изготовленные из крафт-волокон