Изобретение относится к обработке материалов давлением, в частности к холод- но-штамповочному производству, и использовано для подачи полосового и ленточного материала в зону обработки штампа и удаления его после обработки.

Известно устройство для подачи полосового и ленточного материала в зону обработки, в котором шаг, настроенный по кулачкам обеих кареток, в процессе подачи полосы будет изменяться в ту или другую сторону от своего номинального значения. Величина этих изменений определяется величиной люфтов в соединениях подвижных платформ кареток с последними звеньями замыкающего передаточного механизма.

Известно устройство, взятое за прототип, в котором так же, как и в предыдущем, передаточным зайыкающим механизмом, соединенным с подвижными платформами кареток, является шарнирный четырехэвен- ник, вилки параллельных звеньев которого соединены с роликами подвижных платформ.

Величина погрешности шага подачи, как и в предыдущем случае, определяется удвоенной величиной люфта в соединении вилок параллельных звеньев четырехзвен- ного шарнирного механизма с роликами подвижных платформ кареток.

Поперечная упругая деформация полос здесь отсутствует, так как зажим полосы в

д 00

4 СО 4 СЛ

этом устройстве производится сверху, поэ- то Му от нее нет погрешности шага.

Цель изобретения - повышение точности шага подачи за счет устранения люфтов в передаточных механизмах.

Это достигается использованием в предлагаеШМ техНическом решении известных в практике передаточных механизмов и их элементов, обеспечивающих безлюфто- вое перемещение подающих кареток или снижающих эти люфты до минимума, и, при прочих равных условиях, повышающих точность шага подачи, являющейся основной технической характеристикой любого устройства.

С этой целью привод перемещения платформы выполнен в виде эксцентрикового вала, закрепленного во втулке пластины, жестко связанной с корпусом каретки, на котором, снабженный подшипниками качения, свободно установлен винтовой барабан с полукруглым профилем винтовой линии на наружной цилиндрической поверхности для укладки гибких тяговых элементов (в дальнейшем тросиков) и шестерня зубчато-реечной передачи, жестко связанная с вышеупомянутым бараба нОм,

Зубчатая рейка, входящая в зацепление с шестерней винтового барабана, закреплена на свободном конце кронштейна, на котором смонтированы две направляющие скалки с установленной на них двумя своими сквозными профильными отверстиями с возможностью поступательного перемещения дополнительной зубчатой рейки подпружиненной пружиной растяжения, сопряженной своими концами с этой дополнительной зубчатой рейкой и с вышеупомянутым кронштейном, который други л своим концом жестко связан с пол- зушкой, шарнирно соединенной с шатуном кривошипно-шатунного механизма и совершающей возвратно-поступательные перемещения по направляющей плите, закрепленной на корпусе каретки в перпендикулярном направлении относительно оси перемещения платформ.

Направляющая плита выполнена с двумя боковыми продольными V-образными пазами, а на ползушке по обе стороны относительно направляющей плиты закреплены две планки, охватывающие направляющую плиту направляющих с такими же V-образными продольными пазами В соответствующих V-o6pa3H%ix пазах направляющей плиты и планок ползушки размещены промежуточные шарики, обеспечивающие перемещение ползушки по направляющей

плите качением. Одна из направляющих планок ползушки закреплена с возможно- стьтю регулировочного перемещения в направлении, перпендикулярном оси

перемещения ползушки.

Снизу к подвижной платформе, снабженной закрепленными на ней подшипниками качения, взаимодействующими с цилиндрическими опорными направляющи0 ми и обеспечивающими перемещение подвижной платформы по ним качением, крепится блок из трех независимо вращающихся шкивов.

Сверху и снизу винтового барабана од5 ними своими концами закрепляются два тросика и навертываются по винто вой линии навстречу друг другу. Они выходят с противоположных его сторон и охватывают с противоположных сторон каждый свой

0 шкив из блока шкивов подвижной платформы.

Один из тросиков, охватив один из шкивов подвижной платформы, сразу возвращается обратно к той стороне, с которой

5 выходил, и заводится вторым концом, снабженным припаянной бобышкой, в гнездо дополнительного натяжного узла, закрепленного на корпусе каретки.

Второй тросик, выходя с винтового ба0 рабана, проходит всю длину корпуса каретки и, охватив один из шкивов закрепленного здесь блока двух независимо вращающихся шкивов и возвратившись обратно, охватывает свободный шкив по5 движной платформы и, затем, опять идет в конец корпуса каретки и теперь, направляемый свободным шкивом, заводится свободным концом, снабженным припаянной бобышкой, в гнездо натяжного с демпфером

0 узла, закрепленного с наружной стороны в конце корпуса каретки.

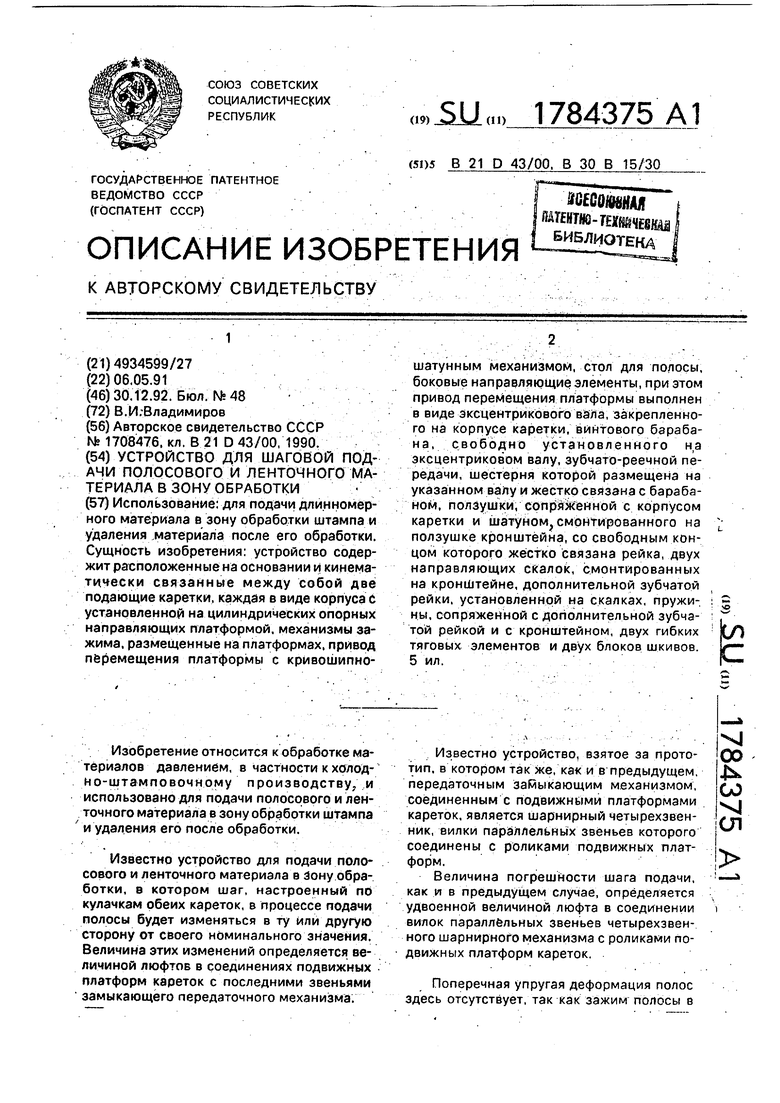

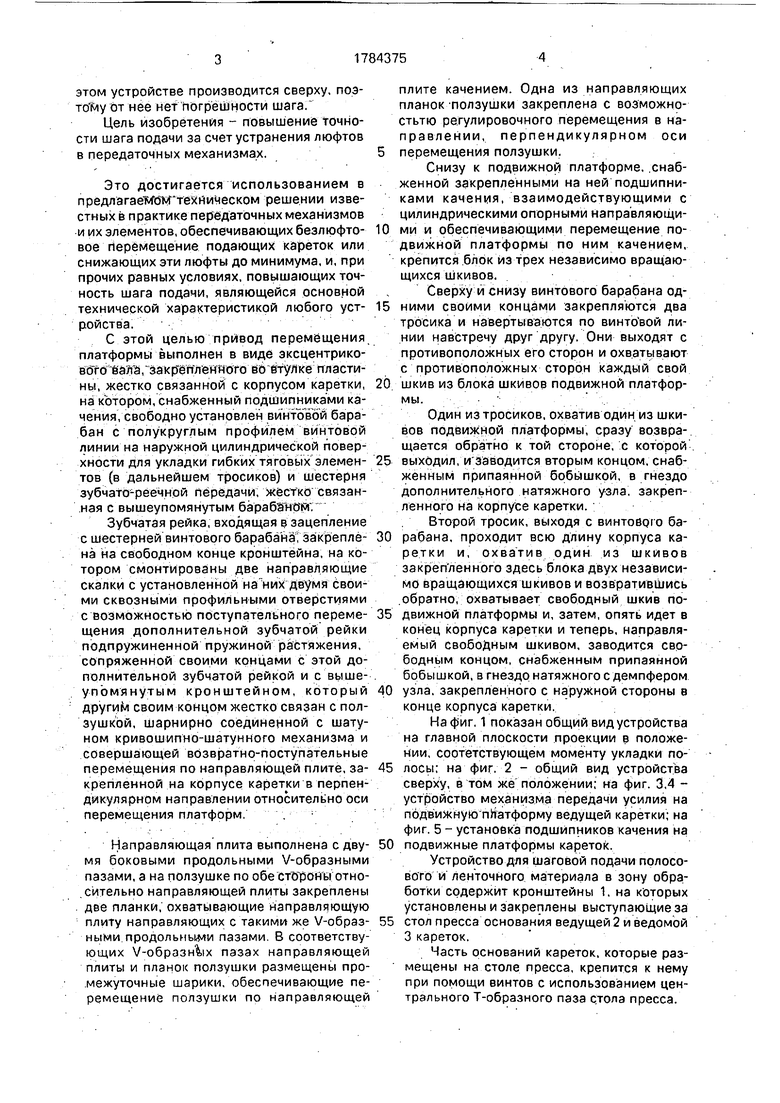

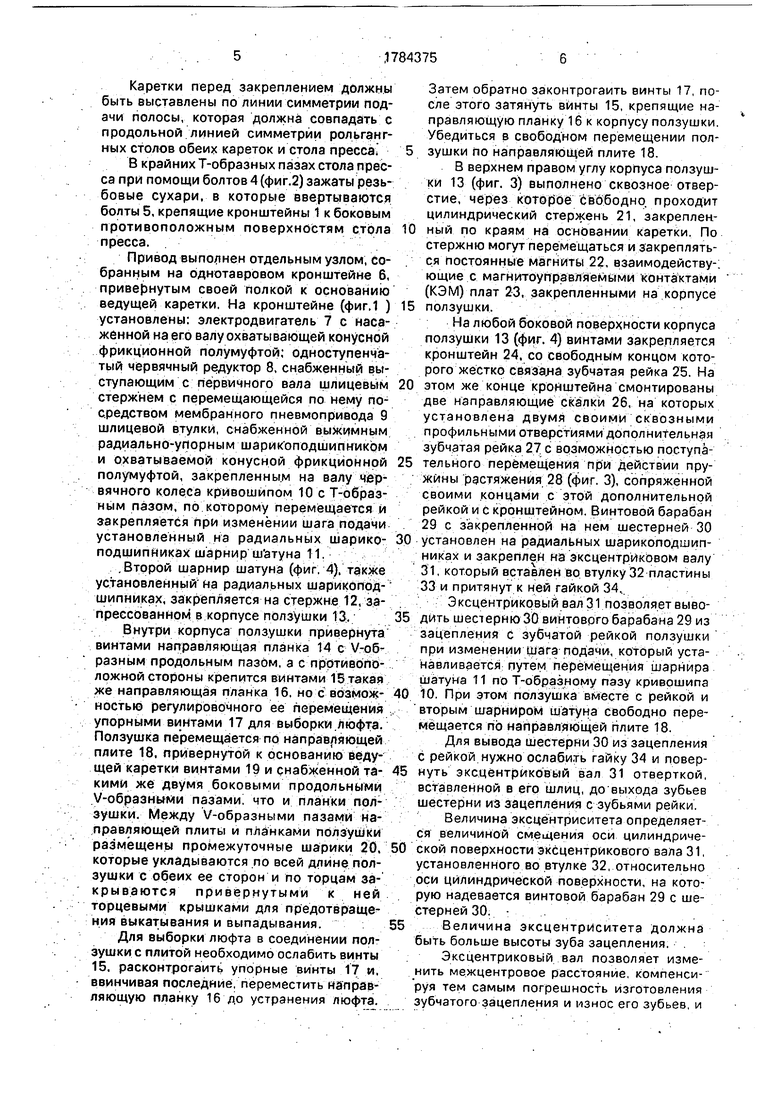

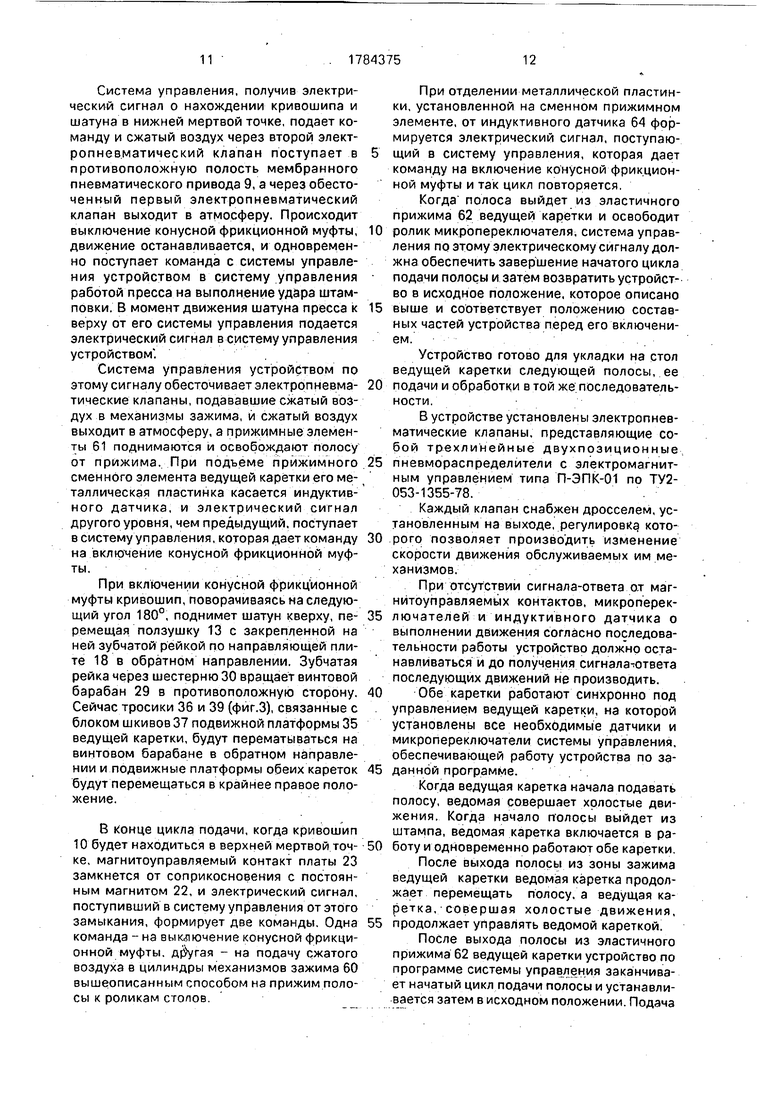

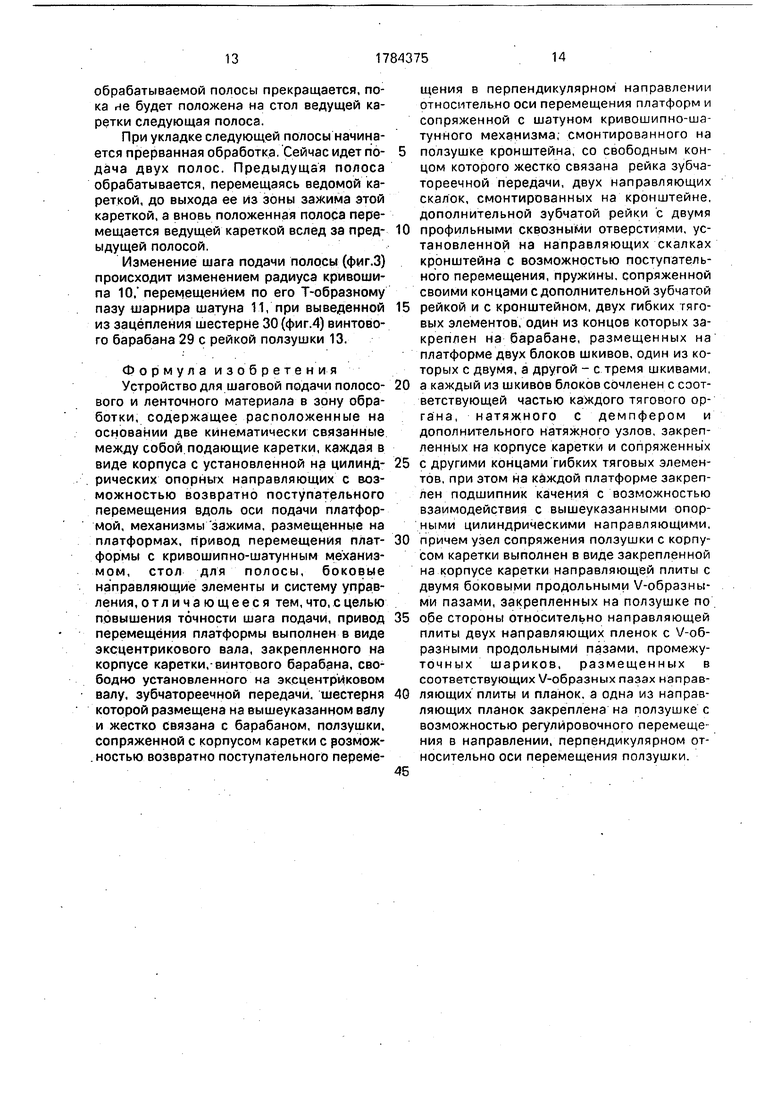

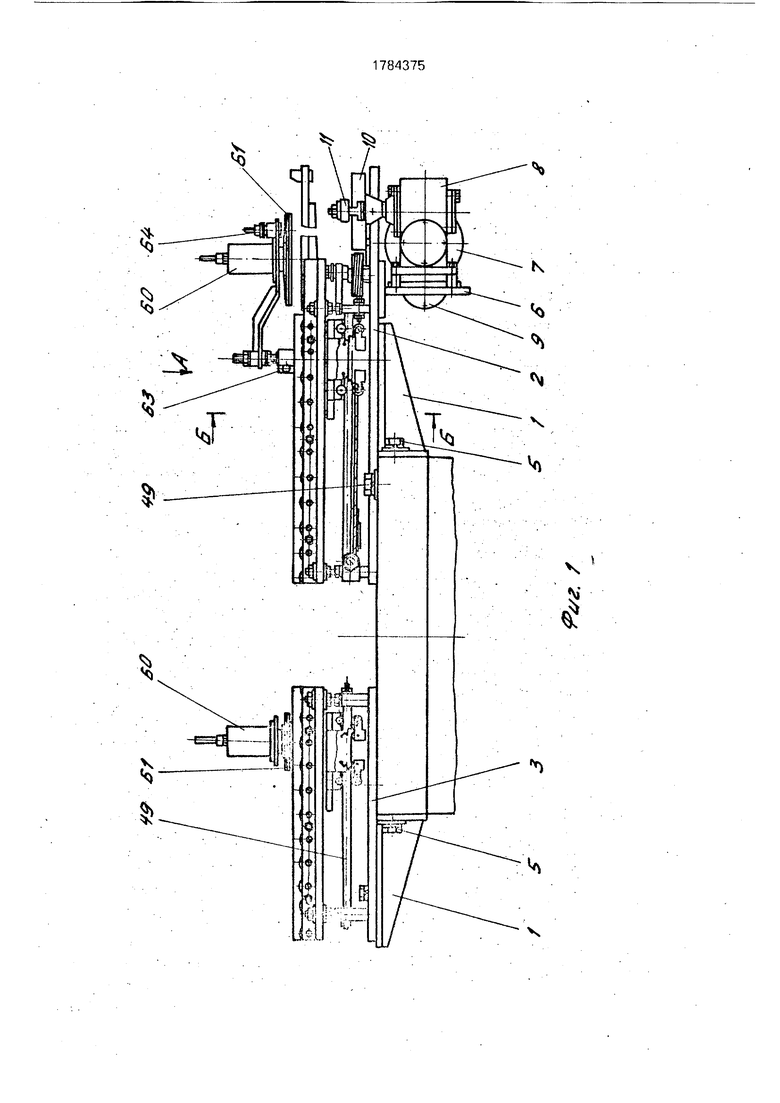

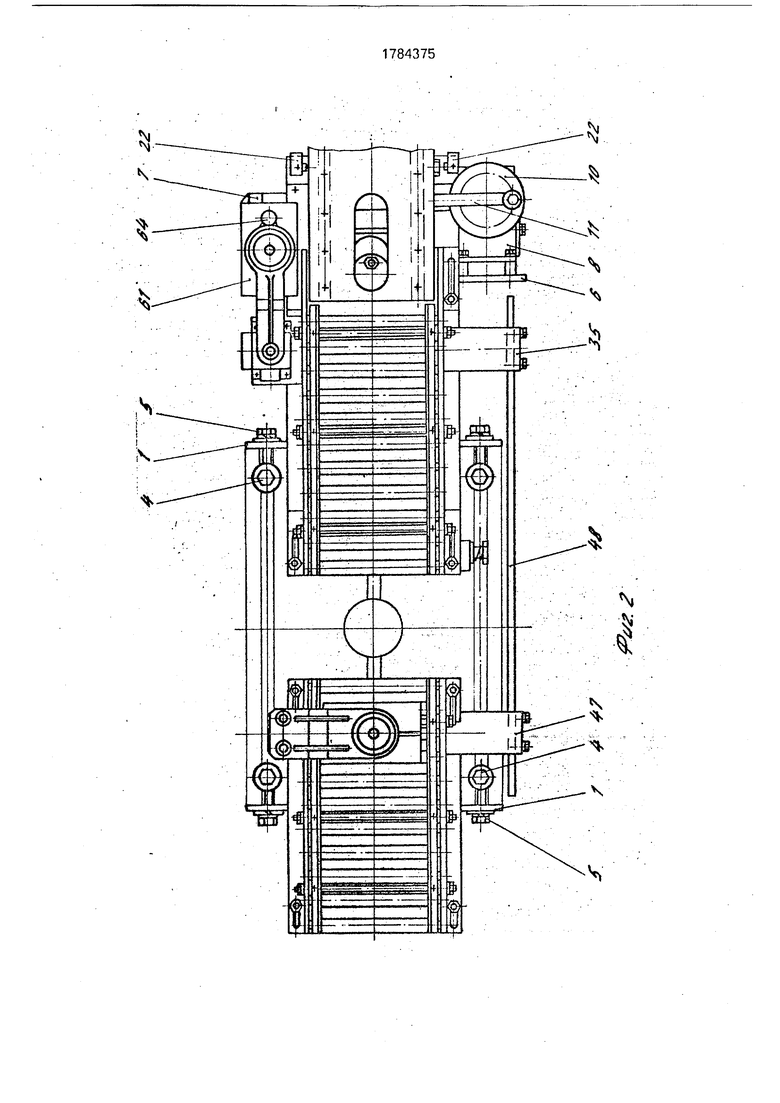

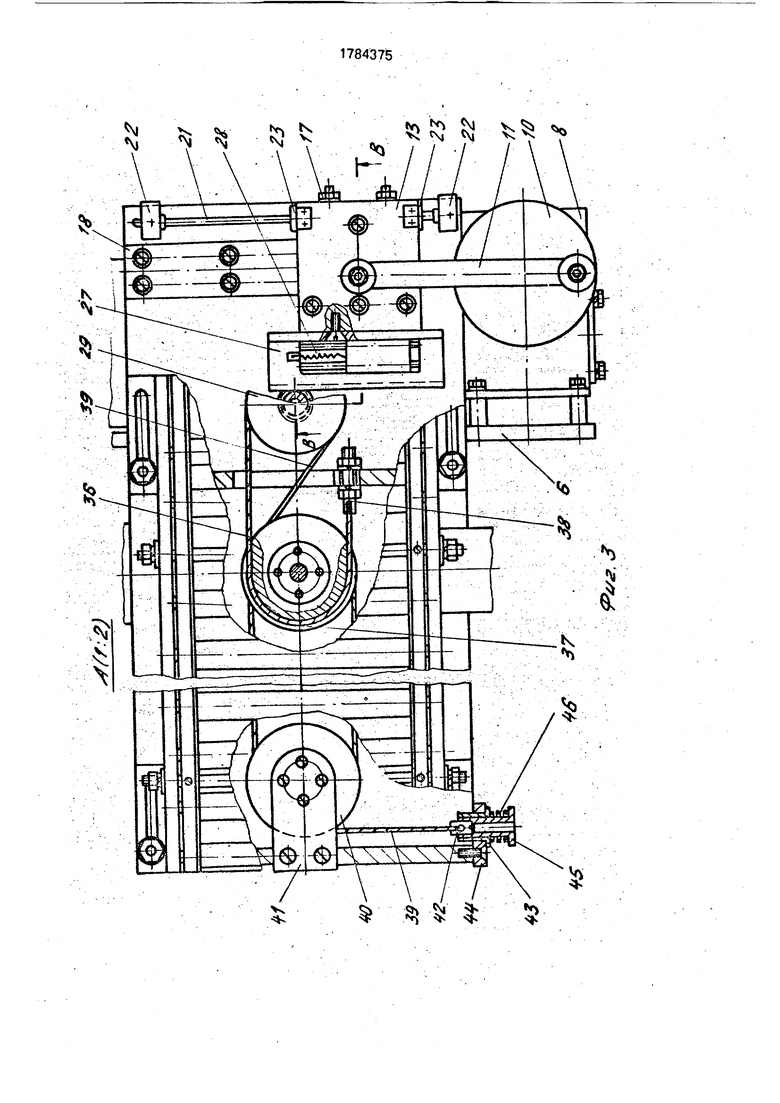

На фиг. 1 показан общий вид устройства на главной плоскости проекции в положении, соотетствующем моменту укладки по5 лосы; на фиг. 2 - общий вид устройства сверху, в том же положении; на фиг. 3,4 - устройство механизма передачи усилия на подвижную пНатформу ведущей каретки; на фиг. 5 - установка подшипников качения на

0 подвижные платформы кареток.

Устройство для шаговой подачи полосового и ленточного материала в зону обработки содержит кронштейны 1. на которых установлены и закреплены выступающие за

5 стол пресса основания ведущей 2 и ведомой 3 кареток.

Часть оснований кареток, которые размещены на столе пресса, крепится к нему при помощи винтов с использованием центрального Т-образного паза стола пресса.

Каретки перед закреплением должны быть выставлены по линии симметрии подачи полосы, которая должна совпадать с продольной линией симметрии рольганг- ных столов обеих кареток и стола пресса.

В крайних Т-образных пазах стола пресса при помощи болтов 4 (фиг.2) зажаты резьбовые сухари, в которые ввертываются болты 5, крепящие кронштейны 1 к боковым противоположным поверхностям стола пресса.

Привод выполнен отдельным узлом, собранным на однотавровом кронштейне 6, привернутым своей полкой к основанию ведущей каретки. На кронштейне (фиг.1 ) установлены: электродвигатель 7 с насаженной на его валу охватывающей конусной фрикционной полумуфтой; одноступенчатый червячный редуктор 8. снабженный выступающим с первичного вала шлицевым стержнем с перемещающейся по нему посредством мембранного пневмопривода 9 шлицевой втулки, снабженной выжимным радиально-упорным шарикоподшипником и охватываемой конусной фрикционной полумуфтой, закрепленным на валу червячного колеса кривошипом 10 с Т-образным пазом, по которому перемещается и закрепляется при изменении шага подачи установленный на радиальных шарико- подшипниках шарнир ш а ту на 11.

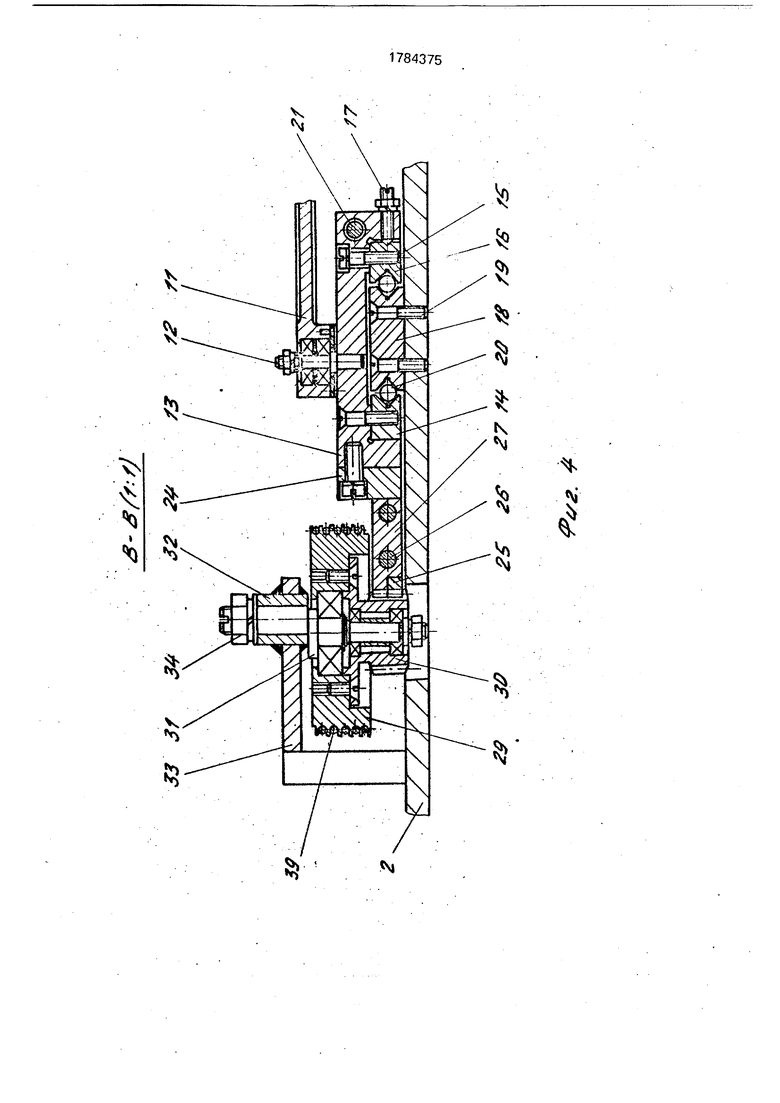

.Второй шарнир шатуна (фиг, 4). также установленный на радиальных шарикоподшипниках, закрепляется на стержне 12, запрессованном в корпусе ползушки 13.

Внутри корпуса ползушки привернута винтами направляющая планка 14 с V-об- разным продольным пазом, а с противоположной стороны крепится винтами 15 такая же направляющая планка 16. но с возмож- ностью регулировочного ее перемещения упорными винтами 17 для выборки люфта. Ползушка перемещается по направляющей плите 18. привернутой к основанию ведущей каретки винтами 19 и снабженной та- кими же двумя боковыми продольными V-образными пазами, что и планки ползушки. Между V-образными пазами направляющей плиты и планками ползушки размещены промежуточные шарики 20, которые укладываются по всей длине ползушки с обеих ее сторон и по торцам закрываются привернутыми к ней торцевыми крышками для предотвращения выкатывания и выпадывания.

Для выборки люфта в соединении ползушки с плитой необходимо ослабить винты 15, расконтрогаить упорные винты 17 и. ввинчивая последние, переместить направляющую планку 16 до устранения люфта.

Затем обратно законтрогаить винты 17, после этого затянуть винты 15, крепящие направляющую планку 16 к корпусу ползушки. Убедиться в свободном перемещении ползушки по направляющей плите 18.

В верхнем правом углу корпуса ползушки 13 (фиг. 3) выполнено сквозное отверстие, через которое свободно проходит цилиндрический стержень 21, закрепленный по краям на основании каретки. По стержню могут перемещаться и закрепляться постоянные магниты 22, взаимодейству-, ющие с магнитоуправляемыми контактами (КЭМ) плат 23, закрепленными на корпусе ползушки.

На любой боковой поверхности корпуса ползушки 13 (фиг. 4) винтами закрепляется кронштейн 24, со свободным концом которого жестко связала зубчатая рейка 25. На этом же конце кронштейна смонтированы две направляющие скалки 26, на которых установлена двумя своими сквозными профильными отверстиями дополнительная зубчатая рейка 27 с возможностью поступательного перемещения при действии пружины растяжения 28 (фиг. 3), сопряженной своими концами с этой дополнительной рейкой и с кронштейном. Винтовой барабан 29 с закрепленной на нем шестерней 30 установлен на радиальных шарикоподшипниках и закреплен на эксцентриковом валу 31, который вставлен во втулку 32 пластины 33 и притянут к ней гайкой 34,

Э ксцентриковый вал 31 позволяет выводить шестерню 30 винтового барабана 29 из зацепления с зубчатой рейкой ползушкм при изменении шага подачи, который устанавливается путем перемещения шарнира шатуна 11 по Т-образному пазу кривошипа 10. При этом ползушка вместе с рейкой и вторым шарниром шатуна свободно перемещается по направляющей плите 18.

Для вывода шестерни 30 из зацепления с рейкой нужно ослабить гайку 34 и повернуть эксцентриковый вал 31 отверткой, вставленной в его шлиц, до выхода зубьев шестерни из зацепления с зубьями рейки.

Величина эксцентриситета определяется величиной смещения оси цилиндрической поверхности эксцентрикового вала 31, установленного во втулке 32, относительно оси цилиндрической поверхности, на которую надевается винтовой барабан 29 с шестерней 30.

Величина эксцентриситета должна быть больше высоты зуба зацепления.

Эксцентриковый вал позволяет изменить межцентровое расстояние, компенсируя тем самым погрешность изготовления зубчатого зацепления и износ его зубьев, и

устранить радиальный зазор в зацеплении, повышая точность. За счет кривошипа 10 (фиг. 3) и шатуна 11 ползушка 13 с закрепленной на ней рейкой, перемещаясь по направляющей плите 18, совершает возвратно-поступательное движение, а рейка, входящая в зацепление с шестерней 30 (фиг 4) винтового барабана 29, заставляет последний вращаться то в одну, го в другую сторону вокруг неподвижного эксцентрикового вала 31.

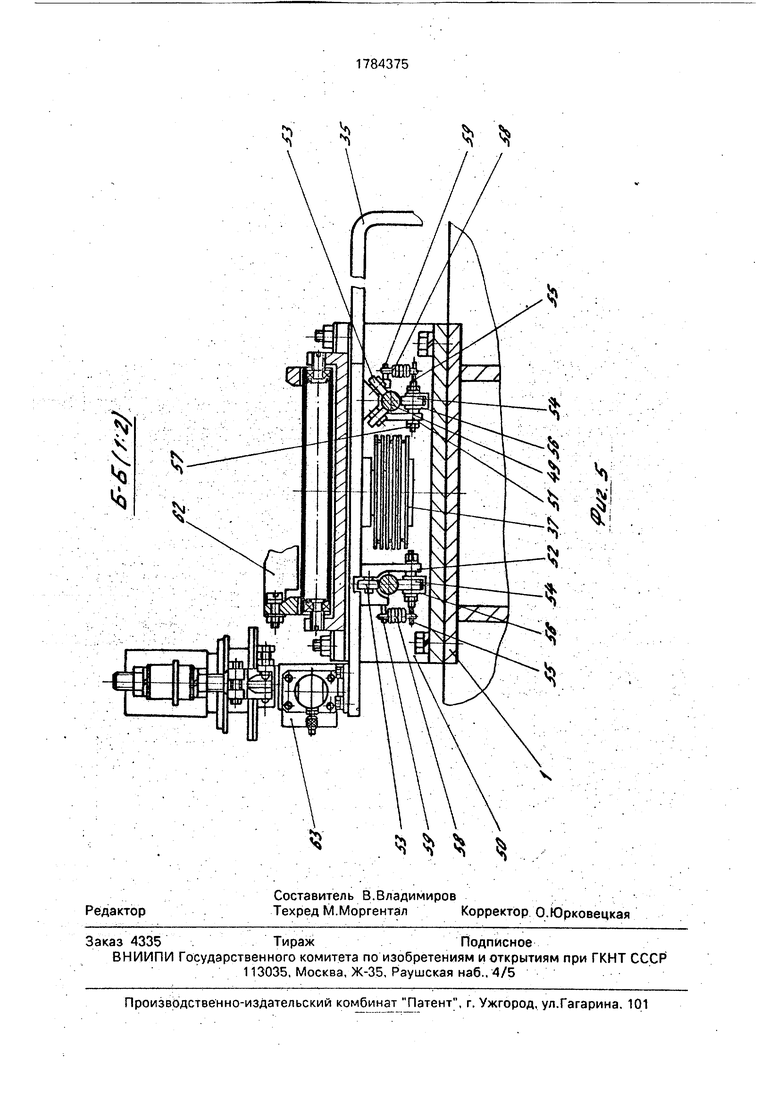

Преобразование такого вращательного движения винтового барабана в возвратно-поступательное перемещение подвижной платформы 35 (фиг.5) ведущей каретки осуществляется гибкой связью стальным авиационным канатом конструкции 6 х7 (1+6)+1x7(1+6) типа ЛК-0 с условным диаметром 2,2 мм по ГОСТ 2172-80

Для этого на барабане 29 (фиг.З) закрепляются и навертываются на его винтовую канавку два отдельных тросика,соединенные, в свою очередь, с блоком шкивов, закрепленным на подвижной платформе ведущей каретки.

Первый тросик 36 одним концом закрепляется внизу барабана, навертывается н а его винтовую поверхность до половины высоты, выходит по касательной с барабана, охватывает нижний шкив блока 37, состоящего из трех независимо вращающихся шкивов, закрепленных на подвижной платформе 35 (фиг. 5), и заводится свободным концом своей припаянной бобышкой в дополнительный натяжной узел 38.

Второй тросик 39 одним концом закрепляется сверху барабана 29, наТер ҐьТвается на его винтовую канавку навстречу первому тросику, выходит с барабана с противоположной стороны относительно первого тросика, проходит по касательной второй шкив блока 37, не охватывай его, а исполь- зуя как направляющий, проходит всю каретку, охватывает нижний шкив блока 40 двух независимо вращающихся шкивов, закрепленных на пластине 41, привернутой к корпусу каретки, возвращается обратно, схватывает верхний шкив блока 37, идет на свободный шкив блока 40, который направляет тросик в натяжной с демпфером узел, в отверстие резьбового вкладыша 42 которого вкладывается припаяной бобышкой свободный конец тросика 39. Узел с демпфером для натяжения тросика 39 состоит из направляющей втулки 43, вставленной до упора своим буртиком & пластину 44, привернутой к корпусу каретки В направляющей втулке может перемещаться натяжная втулка 45 с внутренней резьбой, с ввернутым в нее вкладышем 42 со вставленным в

его гнездо тросиком 39 и снабженной на конце шестигранником под ключ, в который упирается пружина сжатия 46 Если потянуть за тросик 39, натяжная втулка 45 будет

перемещаться в направляющей втулке 43, сжимая пружину 46. Это усилие и определяет величину натяжения тросика.

Для регулировки натяжения тросика 39 нужно вставить в шлиц резьбового вклады0 ша 42 отвертку, пропустив ее через резьбовое отверстие натяжной втулки 45. Удерживая отверткой резьбовой вкладыш 42 от поворачивания, гаечным ключом, накинутым на шестигранник натяжной втулки

5 45, вращать пос леднюто в ту или другую сторону. При этом натяжная втулка 45 будет навинчиваться или свинчиваться с резьбового вкладыша 42, сжимая или ослабляя пружину 46 и соответственно производить

0 натяжение или ослабление тросика 39

При вращении винтового барабана е од- йу сторону бдин из тросиков свинчивается с него, а другой навинчивается, перемещая подвижную платформу по цилиндрическим

5 опорным направляющим в одном прямолинейном направлении.

При вращении винтового барабана в другую сторону тот тросик, который навинчивался на барабан; будет свинчиваться с

0 него, а тросик, который свинчивался, - навинчиваться, перемещая подвижную платформу в противоположном направлении.

Таким образом при периодическом вращении винтового барабана то в одну, то в

5 другую сторону подвижная платформа ведущей каретки будет совершать возвратно- поступательные движения, необходимые для перемещения полосы, прижатой к роликам стола прижимным сменным элементом

0 механизма зажима.

Для перемещения подвижной платформы 47 (фиг.2) ведомой каретки используется тяга 48, которая снабжена продольными крепежными пазами, позволяющими пере5 мещать и закреплять подвижные платформы кареток в измененных исходных положениях.

Подвижные платформы кареток снабжены подшипниками качения, которыми

0 они охватывают цилиндрические опорные направляющие 49 корпусов 50 кареток. Для этого снизу подвижных платформ (фиг.5) привернуты кронштейны 51 и 52, на которых закреплено по одной паре подшипниковых

5 опор. Закрепленная на кронштейне 51 каждая подшипниковая опора охватывает цилиндрическую направляющую 49 с трех сторон тремя точками. Два шарикоподшипника 53, оси которых расположены под углом 90°, охватывают направляющую 49

сверху двумя точками на небольшом секторе ее сечения. Шарикоподшипник 54 явля- ет ся нижней третьей точкой охвата. Он закреплен на оси 55 в П-образном пазу рычага 56, противоположный конец которого крепится на шарнире 57 к кронштейну 51. Пружина растяжения 58, надетая одним концом на ось 55 шарикоподшипника 54, другим концом натянутая и заведенная на штифт 59, ввернутый в кронштейн 51, пово- рачивая П-образный рычаг 56, прижимает подшипник 54 к нижней точке направляющей 49. Вторая подшипниковая опора этого кронштейна имеет аналогичную конструкцию с первой с той лишь разницей, что П-об- разный шарнирный рычаг 56 закреплен в зеркальном отображении.

Подшипниковые опоры кронштейна 52 охватывают цилиндрическую направляющую 49 с двух сторон двумя точками.

Конструкция подвески и закрепления нижних подшипниковых кронштейна 52 одинакова с конструкцией подвески и закрепления нижних подшипников кронштейна 51.

Перед включением устройства в работу оно находится в исходном положении.

В исходном положении механизм зажима 60 ведущей каретки отведен от стола; прижимные сменные элементы 61 обоих ме- ханизмов зажима подняты: подвижные платформы кареток находятся в крайнем правом положении, если смотреть на фронт пресса; конусная фрикционная муфта, соединяющая вал электродвигателя 7 с быстро- ходным валом червячного редуктора 8, разъединена; кривошип 10 с шатуном 11 и ползушка 13с рейкой находятся в верхней мертвой точке; электродвигатель выключен; обрабатываемая полоса на стол ведущей ка- ретки еще не положена.

Управление устройством осуществляется посредством специальной системы управления (не показана).

Устройство работает следующим обра- зом.

Включается электродвигатель. Устройство не движется, т.к. конусная фрикционная муфта разъединена, не включена. При укладке полосы на стол ведущей каретки она своим весом, действуя на ролик пружинного рычага переключателя (не показан), установленного у эластичного прижимного элемента 62 на дне стола, замыкает его контакты и электрический сигнал поступает в систему управления. По этому сигналу система управления выдает команду на открытие одного из двух электропневматических клапанов горизонтального поворотного уст- ро йства 63 (фиг.5) и сжатый воздух, поступая

в одну из полостей его цилиндров, повернет механизм зажима и установит его над столом ведущей каретки. В конце поворота один из двух микропереключателей горизонтального поворотного устройства замкнется.

Электрический сигнал от замкнутого микропереключателя горизонтального поворотного устройства 63 поступает в систему управления.

Соблюдая порядок работы, система управления подает команду на открытие электропневматических клапанов, подающих сжатый воздух в мехзанизмы зажима обеих кареток, и происходит прижим полосы к роликам столов.

При опускании сменного прижимного элемента его металлическая пластинка отходит от индуктивного датчика 64, установленного на механизме зажима ведущей каретки При этом от индуктивного датчика поступает в систему управления электрический сигнал определенного уровня, информируя систему управления о готовности полосы к подаче.

Система управления включает один из двух электропневматических клапанов и сжатый воздух поступает в полость мембранного пневмопривода 9, происходит включение конусной фрикционной муфты.

При включении муфты крутящий момент от электродвигателя передается на быстроходный вал червячного редуктора 8 и на сцепленное с ним червячное колесо, на валу которого закреплен кривошип 10.

При вращении кривошипа шатун 11 перемещает ползушку 13 с закрепленной на ней рейкой по направляющей плите 18

Рейка через шестерню 30 (фиг. 4) вращает винтовой барабан 29. При этом тросики 36 и 39 (фиг, 3), один из которых свинчиваясь, а другой навинчиваясь на барабан 29, перемещают подвижную платформу ведущей каретки и соединенную с ней тягой 48 (фиг. 2) подвижную платформу ведомой каретки.

Полоса, прижатая к роликам столов прижимными сменными элементами 61. катится по роликам без проскальзывания, т.к сила трения качения меньше силы трения скольжения и прижимные сменные элементы, снабженные фрикционным материалом, обеспечиваютперемещение полосы при незначительных нормальных усилиях.

В конце шага подачи, когда кривошип 10 повернется на угол 180°, магнитоуправ- ляемый контакт платы 23, закрепленной на ползушке 13, коснется постоянного магнита 22.

Система управления, получив электрический сигнал о нахождении кривошипа и шатуна в нижней мертвой точке, подает команду и сжатый воздух через второй электропневматический клапан поступает в противоположную полость мембранного пневматического привода 9, а через обесточенный первый электропневматический клапан выходит в атмосферу. Происходит выключение конусной фрикционной муфты, движение останавливается, и одновременно поступает команда с системы управления устройством в систему управления работой пресса на выполнение удара штамповки, В момент движения шатуна пресса к верху от его системы управления подается электрический сигнал в систему управления устройством .

Система управления устройством по этому сигналу обесточивает электропневматические клапаны, подававшие сжатый воздух в механизмы зажима, и сжатый воздух выходит в атмосферу, а прижимные элементы 61 поднимаются и освобождают полосу от прижима. При подъеме прижимного сменного элемента ведущей каретки его металлическая пластинка касается индуктивного датчика, и электрический сигнал другого уровня, чем предыдущий, поступает в систему управления, которая дает команду на включение конусной фрикционной муфты.

При включении конусной фрикционной муфты кривошип, поворачиваясь на следующий угол 180°, поднимет шатун кверху, перемещая ползушку 13 с закрепленной на ней зубчатой рейкой по направляющей плите 18 в обратном направлении. Зубчатая рейка через шестерню 30 вращает винтовой барабан 29 в противоположную сторону. Сейчас тросики 36 и 39 (фиг.З), связанные с блоком шкивов 37 подвижной платформы 35 ведущей каретки, будут перематываться на винтовом барабане в обратном направлении и подвижные платформы обеих кареток будут перемещаться в крайнее правое положение.

В конце цикла подачи, когда кривошип 10 будет находиться в верхней мертвой точке, магнитоуправляемый контакт платы 23 замкнется от соприкосновения с постоянным магнитом 22, и электрический сигнал, поступивший в систему управления от этого замыкания, формирует две команды. Одна команда - на выключение конусной фрикционной муфты, Aftyraa - на подачу сжатого воздуха в цилиндры механизмов зажима 60 вышеописанным способом на прижим полосы к роликам столов

При отделении металлической пластинки, установленной на сменном прижимном элементе, от индуктивного датчика 64 формируется электрический сигнал, поступающий в систему управления, которая дает команду на включение конусной фрикционной муфты и так цикл повторяется.

Когда полоса выйдет из эластичного прижима 62 ведущей каретки и освободит

0 ролик микропереключателя, система управления по этому электрическому сигналу должна обеспечить завершение начатого цикла подачи полосы и затем возвратить устройство в исходное положение, которое описано

5 выше и соответствует положению составных частей устройства перед его включением.

Устройство готово для укладки на стол ведущей каретки следующей полосы, ее

0 подачи и обработки в той же последовательности.

В устройстве установлены электропневматические клапаны, представляющие собой трехлинейные двухпозиционные

5 пневмораспределители с электромагнитным управлением типа П-ЭПК-01 по ТУ2- 053-1355-78.

Каждый клапан снабжен дросселем, установленным на выходе, регулировка, кото0 рого позволяет производить изменение скорости движения обслуживаемых им механизмов.

При отсутствии сигнала-ответа от маг- нитоуправляемых контактов, микроперек5 лючателей и индуктивного датчика о выполнении движения согласно последовательности работы устройство должно останавливаться и до получения сигнала-ответа последующих движений не производить.

0 Обе каретки работают синхронно под управлением ведущей каретки, на которой установлены все необходимые датчики и микропереключатели системы управления, обеспечивающей работу устройства по за5 данной программе.

Когда ведущая каретка начала подавать полосу, ведомая совершает холостые движения. Когда начало полосы выйдет из штампа, ведомая каретка включается в ра0 боту и одновременно работают обе каретки После выхода полосы из зоны зажима ведущей каретки ведомая каретка продолжает перемещать полосу, а ведущая каретка, совершая холостые движения,

5 продолжает управлять ведомой кареткой.

После выхода полосы из эластичного прижима 62 ведущей каретки устройство по программе системы управления заканчивает начатый цикл подачи полосы и устанавливается затем в исходном положении. Подача

обрабатываемой полосы прекращается, пока не будет положена на стол ведущей каретки следующая полоса.

При укладке следующей полосы начинается прерванная обработка. Сейчас идет подача двух полос. Предыдущая полоса обрабатывается, перемещаясь ведомой кареткой, до выхода ее из зоны зажима этой кареткой, а вновь положенная полоса перемещается ведущей кареткой вслед за предыдущей полосой.

Изменение шага подачи полосы (фиг.З) происходит изменением радиуса кривошипа 10, перемещением по его Т-образному пазу шарнира шатуна 11, при выведенной из зацепления шестерне 30 (фиг.4) винтового барабана 29 с рейкой ползушки 13.

Формула изобретения Устройство для шаговой подачи полосового и ленточного материала в зону обработки, содержащее расположенные на основании две кинематически связанные между собой подающие каретки, каждая в виде корпуса с установленной на цилиндрических опорных направляющих с возможностью возвратно поступательного перемещения вдоль оси подачи платформой, механизмы зажима, размещенные на платформах, привод перемещения платформы с кривошипно-шатунным механизмом, стол для полосы, боковые направляющие элементы и систему управления, отличающееся тем, что, с целью повышения точности шага подачи, привод перемещения платформы выполнен в виде эксцентрикового вала, закрепленного на корпусе каретки,-винтового барабана, свободно установленного на эксцентриковом валу, зубчатореечной передачи, шестерня которой размещена на вышеуказанном валу и жестко связана с барабаном, ползушки, сопряженной с корпусом каретки с возможностью возвратно поступательного перемещения в перпендикулярном направлении относительно оси перемещения платформ и сопряженной с шатуном кривошипно-ша- тунного механизма, смонтированного на 5 ползушке кронштейна, со свободным концом которого жестко связана рейка зубчатореечной передачи, двух направляющих скалок, смонтированных на кронштейне, дополнительной зубчатой рейки с двумя

0 профильными сквозными отверстиями, установленной на направляющих скалках кронштейна с возможностью поступательного перемещения, пружины, сопряженной своими концами с дополнительной зубчатой

5 рейкой и с кронштейном, двух гибких гяго- вых элементов, один из концов которых закреплен на барабане, размещенных на платформе двух блоков шкивов, один из которых с двумя, а другой - с тремя шкивами,

0 а каждый из шкивов блоков сочленен с соответствующей частью каждого тягового органа, натяжного с демпфером и дополнительного натяжного узлов, закрепленных на корпусе каретки и сопряженных

5 с другими концами гибких тяговых элементов, при этом на каждой платформе закреплен подшипник качения с возможностью взаимодействия с вышеуказанными опорными цилиндрическими направляющими,

0 причем узел сопряжения ползушки с корпусом каретки выполнен в виде закрепленной на корпусе каретки направляющей плиты с двумя боковыми продольными V-образны- ми пазами, закрепленных на ползушке по

5 обе стороны относительно направляющей плиты двух направляющих пленок с V-об- разными продольными пазами, промежуточных шариков, размещенных в соответствующих V-образных пазах направ0 ляющих плиты и планок, а одна из направляющих планок закреплена на ползушке с возможностью регулировочного перемещения в направлении, перпендикулярном относительно оси перемещения ползушки.

5

Ч

N

Ч

%

N

$

Ч

N i ч N N

Ь ч.

/

KJ JSI

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Станок для изготовления змеевиков | 1980 |

|

SU863072A1 |

| Устройство для перемещения и контования штучных заготовок | 1987 |

|

SU1479180A1 |

| ПРИВОД УПРАВЛЕНИЯ ПРИСЛОННО-СДВИЖНОЙ ДВЕРИ ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2792906C1 |

| Станок для изготовления змеевиков | 1977 |

|

SU725766A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Установка Кривовязюка для вырубки заготовок из плоского материала | 1981 |

|

SU958083A1 |

| МАШИНА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОЖ | 1991 |

|

RU2019566C1 |

Использование: для подачи длинномерного материала в зону обработки штампа и удаления материала после его обработки. Сущность изобретения: устройство содержит расположенные на основании и кинема- тически связанные между собой две подающие каретки, каждая в виде корпуса с установленной на цилиндрических опорных направляющих платформой, механизмы зажима, размещенные на платформах, привод перемещения платформы с кривошипношатунным механизмом, стол для полосы, боковые направляющие элементы, при этом привод перемещения платформы выполнен в виде эксцентрикового вала, закрепленного на корпусе каретки, винтового барабана, свободно установленного н,а эксцентриковом валу, зубчато-реечной передачи, шестерня которой размещена на указанном валу и жестко связана с барабаном, ползушки, сопряженной с корпусом каретки и шатуном, смонтированного на ползушке кронштейна, со свободным концом которого жестко связана рейка, двух направляющих скалок, смонтированных на кронштейне, дополнительной зубчатой рейки, установленной на скалках, пружины, сопряженной с дополнительной зубчатой рейкой и с кронштейном, двух гибких тяговых элементов и двух блоков шкивов. 5 ил.

VN

% Si

у

ч Ь

ч$

I

| Устройство для подачи полосового и ленточного материала в зону обработки | 1989 |

|

SU1708476A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1991-05-06—Подача