Изобретение относится к технике мусоросжигания, в частности к высокотемпературному сжиганию влажных медицинских отходов.

Известна установка для обезвреживания и уничтожения твердых отходов, содержащая загрузочное устройство, камеру газификации с отверстиями вывода газообразных продуктов, камеру дожигания, приемный контейнер отходов (см. патент РФ №2201552, МПК8 F23G 5/027, 5/14, 2003).

Существенным недостатком известной установки являются низкая энергетическая эффективность за счет больших тепловых потерь.

Известна также установка для уничтожения химических, инфицированных медицинских и биологических отходов и других опасных материалов, в том числе трупов животных, содержащая рабочую камеру для термического разложения и сжигания с колосниковой решеткой, внешнюю камеру, систему очистки продуктов сгорания (см. патент РФ №2157950, МПК8 F23G 5/00, 7/00, 2000).

Существенным недостатком данной установки является использование в процессе утилизации порошкового состава фильтрационного горения, который приводит к удорожанию процесса и повышению токсичности продуктов сгорания.

Наиболее близкой по технической сущности к заявляемому изобретению является высокотемпературная установка для сжигания твердых медицинских отходов, содержащая загрузочное устройство, прямоточную цилиндрическую камеру сгорания с рубашкой охлаждения, где отходы сжигаются в камере с подачей накислороженного воздуха в качестве окислителя (см. патент РФ №2206831, МПК8 F23G 7/00, 2003).

Недостатком данного изобретения является низкая эффективность процесса горения и неполное сгорание продуктов утилизации, обусловленное попаданием влаги, удаляемой из материала, в камеру горения.

Задачей изобретения является повышение эффективности процесса термической переработки твердых медицинских отходов.

Техническая задача решается тем, что высокотемпературная установка для термической переработки твердых медицинских отходов, использующая накислороженный воздух в качестве окислителя, состоящая из печи, представляющей собой прямоточную цилиндрическую камеру сгорания; шнековой системы подачи твердых отходов с резаком на выходе, конусообразными валами-измельчителями и рубашкой охлаждения; зоны сушки отходов; форсунок для накислороженного воздуха; теплообменника, имеющего возможность подогревать накислороженный воздух до температуры 500-600°C; мокрого скруббера, расположенного на выходе из системы охлаждения, согласно изобретению в камеру сгорания установлена камера газогенерации; между шнековой системой подачи и камерой сгорания расположена зона сушки, выполненная в виде цилиндрической обечайки с установленными в нее соосно расположенными перфорированными цилиндрической и конической вставками; зона сушки и камера пиролиза изолированы друг от друга шлюзовым питателем; подача топочного газа из камеры сгорания в зону сушки осуществляется последовательно через рекуперативный теплообменник, парогенератор и регулятор расхода; удаление отработанного сушильного агента из зоны сушки и подача его в камеру сгорания осуществляется через коническую вставку и конденсатор; форсунки для подачи накислороженного воздуха расположены в нижней части камеры газогенерации с возможностью регулирования высоты горения слоя и в нижней части камеры сгорания.

Решение технической задачи позволяет повысить эффективность процесса термической переработки твердых медицинских отходов за счет предварительной сушки отходов и организации рециркуляции топочного газа, регулирования высоты подачи накислороженного воздуха в окислительной зоне камеры газогенерации, кондуктивной передачи тепла из зоны сжигания генереторного газа в зону газогенерации.

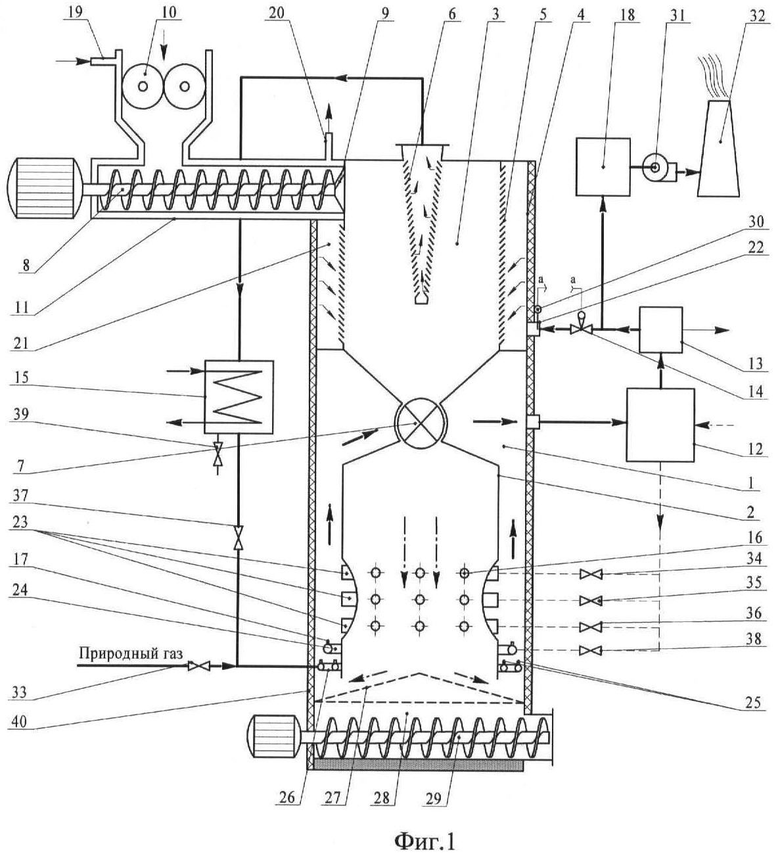

Принципиальная схема предлагаемой установки для термической переработки твердых медицинских отходов приведена на фиг.1.

Высокотемпературная установка для термической переработки твердых медицинских отходов, использующая накислороженный воздух в качестве окислителя, состоит из печи, представляющей собой прямоточную цилиндрическую камеру сгорания 1 с установленной в нее камерой газогенерации 2.

Над камерой сгорания 1 расположена зона сушки 3, выполненная в виде цилиндрической обечайки 4 с установленными в нее соосно расположенными перфорированными цилиндрической 5 и конической 6 вставками. Вставки могут быть выполнены в виде жалюзи.

Зона сушки 3 и камера газогенерации 2 изолированы друг от друга шлюзовым питателем 7.

В верхней части зоны сушки 3 расположена шнековая система подачи твердых отходов 8 с резаком 9 на выходе, конусообразными валами-измельчителями 10 и рубашкой охлаждения 11.

Подача топочного газа из камеры сгорания 1 в зону сушки 3 осуществляется последовательно через рекуперативный теплообменник 12, имеющий возможность подогревать накислороженный воздух до температуры 500-600°C, парогенератор 13 и регулятор расхода 14.

Удаление отработанного сушильного агента из зоны сушки 3 и подача его в камеру сгорания 1 осуществляется через коническую вставку 6 и конденсатор 15.

Форсунки 16 и 17 для подачи накислороженного воздуха расположены в нижней части камеры газогенерации 2 с возможностью регулирования высоты горения слоя и в нижней части камеры сгорания 1 соответственно.

После парогенератора 13 установлен мокрый скруббер 18.

Установка функционирует следующим образом.

Твердые отходы сбрасывают в валковый измельчитель 10, где их измельчают и направляют в шнековую систему подачи 8. На выходе из шнековой системы подачи 8 отходы доизмельчают крестообразным резаком 9 и подают в зону сушки 3. Для предотвращения возгорания отходов шнековая система подачи 8 снабжена водяной рубашкой охлаждения 11, где воду подводят через патрубок 19, а отводят через патрубок 20. Сушку осуществляют за счет конвекции отходов топочным газом температурой 200°C через перфорированную цилиндрическую вставку 5, образующую со стенкой корпуса кольцевой канал 21, в который через патрубок 22 подается топочный газ. Отработанный топочный газ (сушильный агент) отводят через перфорированную коническую вставку 6 и направляют в конденсатор 15 для удаления из него водяных паров.

Высушенные отходы из зоны сушки 3 через шлюзовой питатель 7 подают в камеру газогенерации 2, где в верхней части происходит сухая перегонка с выделением горючих газов и углеродного остатка.

В средней части камеры газогенерации 2 продукты перегонки сжигают в среде накислороженного воздуха, подаваемого через форсунки 16, которые расположены на воздушном поясе 23. Воздушный пояс 23 расположен на трех уровнях по высоте камеры газогенерации 2. Это позволяет регулировать высоту горения в зависимости от вида отходов, обеспечивая полное сгорание продуктов сухой перегонки и образование качественного углеродного остатка. Высота подачи накислороженного воздуха регулируется открытием одного из вентилей 34, 35 или 36. При этом углеродный остаток также частично сгорает и прокаливается, что увеличивает процентное содержание углерода в общей массе.

В нижней части камеры газогенерации в зоне восстановления при взаимодействии продуктов сгорания с углеродным остатком образуется высокотеплотворный генераторный газ и зола. Генераторный газ попадает в камеру сгорания 1 и сжигается накислороженным воздухом, подаваемым через коллектор 24 форсунками 17. Так же в камеру сгорания 1 через форсунки 25 коллектора 26 подается высушенный топочный газ, где дожигается накислороженным воздухом. Температура в зоне горения камеры сгорания 1 достигает 2000°C. Для сокращения теплопотерь в окружающую среду камера сгорания теплоизолирована минеральным теплоизолятором 40.

Накислороженный воздух поступает в форсунки 16 и 17 из рекуперативного теплообменника 12, в котором происходит его нагрев до 500-600°C топочным газом, отходящим из камеры сгорания 1.

Обогрев камеры газогенерации 2 осуществляется кондуктивно за счет топочных газов, образованных при сжигании генераторного газа и дожигании топочного газа, поступающего через форсунки 25 коллектора 26 из конденсатора 15.

Зола просыпается через колосниковую решетку 27, а затем попадает в бункер 28 и удаляется с помощью шнека 29.

После рекуперативного теплообменника 12 топочный газ направляют в парогенератор 13. Из парогенератора 13 рециркуляционный топочный газ с температурой 200°C подается в зону сушки 3 через регулятор расхода 14, который снабжен датчиком температуры 30. Часть топочного газа направляют в мокрый скруббер 18, где происходит его очистка и выброс дымососом 31 через трубу отходящих газов 32 в атмосферу.

Прогрев установки осуществляется за счет сжигания природного газа, который поступает в камеру сгорания 1 через вентиль 33 при закрытых вентилях 34, 35, 36, 37 и открытом вентиле 38.

Конденсат из конденсатора 15 отводится через вентиль 39.

Изобретение позволяет повысить эффективность процесса термической переработки твердых медицинских отходов за счет предварительной сушки отходов и организации рециркуляции топочного газа. Эффективность процесса газогенерации обеспечивается также регулированием высоты подачи накислороженного воздуха в окислительную зону камеры газогенерации и кондуктивным подводом тепла из зоны сжигания генераторного газа в зону газогенерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ДРЕВЕСНЫХ ОТХОДОВ | 2012 |

|

RU2507238C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ МЕДИЦИНСКИХ ОТХОДОВ | 2001 |

|

RU2206831C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2002 |

|

RU2232348C1 |

| Когенерационная установка | 2019 |

|

RU2706633C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2400671C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2140611C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ НИЗКОКАЛОРИЙНЫХ БУРЫХ УГЛЕЙ С ПОВЫШЕННОЙ ЗОЛЬНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627865C1 |

| Способ получения активированного угля | 2021 |

|

RU2789699C1 |

| Когенерационная установка | 2022 |

|

RU2792934C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2011 |

|

RU2463331C1 |

Изобретение относится к технике мусоросжигания, в частности к высокотемпературному сжиганию влажных медицинских отходов. Высокотемпературная установка для термической переработки твердых медицинских отходов, использующая накислороженный воздух в качестве окислителя, состоит из печи, представляющей собой прямоточную цилиндрическую камеру сгорания, шнековой системы подачи твердых отходов с резаком на выходе, конусообразными валами-измельчителями и рубашкой охлаждения, зоны сушки отходов, форсунок для накислороженного воздуха, теплообменника, имеющего возможность подогревать накислороженный воздух до температуры 500-600°C, и мокрого скруббера, расположенного на выходе из системы охлаждения. Камера сгорания теплоизолирована, в камеру сгорания установлена камера газогенерации, между шнековой системой подачи и камерой сгорания расположена зона сушки, выполненная в виде цилиндрической обечайки с установленными в нее соосно расположенными перфорированными цилиндрической и конической вставками, зона сушки и камера газогенерации изолированы друг от друга шлюзовым питателем, подача топочного газа из камеры сгорания в зону сушки осуществляется последовательно через рекуперативный теплообменник, парогенератор и регулятор расхода, удаление отработанного сушильного агента из зоны сушки и подача его в камеру сгорания осуществляется через коническую вставку и конденсатор, форсунки для подачи накислороженного воздуха расположены в нижней части камеры газогенерации с возможностью регулирования высоты горения слоя и в нижней части камеры сгорания. Технический результат: повышение эффективности процесса термической переработки твердых медицинских отходов за счет предварительной сушки отходов и организации рециркуляции топочного газа, регулирования высоты подачи накислороженного воздуха в окислительной зоне камеры газогенерации, кондуктивной передачи тепла из зоны сжигания генереторного газа в зону газогенерации. 1 ил.

Высокотемпературная установка для термической переработки твердых медицинских отходов, использующая накислороженный воздух в качестве окислителя, состоящая из печи, представляющей собой прямоточную цилиндрическую камеру сгорания; шнековой системы подачи твердых отходов с резаком на выходе, конусообразными валами-измельчителями и рубашкой охлаждения; зоны сушки отходов; форсунок для накислороженного воздуха; теплообменника, имеющего возможность подогревать накислороженный воздух до температуры 500-600°C, и мокрого скруббера, расположенного на выходе из системы охлаждения, отличающаяся тем, что камера сгорания теплоизолирована; в камеру сгорания установлена камера газогенерации; между шнековой системой подачи и камерой сгорания расположена зона сушки, выполненная в виде цилиндрической обечайки с установленными в нее соосно расположенными перфорированными цилиндрической и конической вставками; зона сушки и камера газогенерации изолированы друг от друга шлюзовым питателем; подача топочного газа из камеры сгорания в зону сушки осуществляется последовательно через рекуперативный теплообменник, парогенератор и регулятор расхода; удаление отработанного сушильного агента из зоны сушки и подача его в камеру сгорания осуществляются через коническую вставку и конденсатор; форсунки для подачи накислороженного воздуха расположены в нижней части камеры газогенерации с возможностью регулирования высоты горения слоя и в нижней части камеры сгорания.

| ВЫСОКОТЕМПЕРАТУРНАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ МЕДИЦИНСКИХ ОТХОДОВ | 2001 |

|

RU2206831C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2400671C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2002 |

|

RU2232348C1 |

| Жатка зерноуборочного комбайна | 1981 |

|

SU1066486A1 |

Авторы

Даты

2013-05-10—Публикация

2011-02-10—Подача