Изобретение относится к технике получения газа, содержащего оксид углерода и водород (синтез-газ) из твердых углеродсодержащих веществ при помощи процессов окисления, включающих кислород или пар.

Известен способ производства синтез-газа из природного газа с использованием установки для синтеза, содержащую установку риформинга, имеющую реакционную трубку для парового риформинга, радиационную камеру сгорания, создающуюся вокруг реакционной трубки, для нагрева реакционной трубки и конвекционную секцию, сообщающуюся с радиационной камерой сгорания. Природный газ, содержащий пар, нагревают путем прохождения через конвекционную секцию установки, а затем вводят реакционную трубку. После нагрева в конвекционной секции в реакционную трубку вводят и двуокись углерода, при этом производится синтез-газ, содержащий водород и окись углерода, см. RU №2204527, МПК C01B 3/38 (2006.01), C07C 1/04 (2006.01), 2003.

Недостатком данного изобретения является сложность технологического процесса.

Известен способ получения синтез-газа, включающий термическое разложение древесного сырья в жидком теплоносителе в течение 0,5-10 секунд при температуре 1620-1800°C, см. RU Патент №2341552, МПК C10J 3/57 (2006.01), 2008.

Недостатком данного изобретения является использование высоких температур для термического разложения, что приводит к большим энергетическим затратам.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения синтез-газа из древесных отходов, включающий сушку с последующим нагревом древесных отходов, которые затем подвергают паровому риформингу при температуре 650-1100°C. Полученный таким способом синтез-газ подвергают дополнительной очистке, включающей стадии удаления тонкодисперсных частиц, а затем удаления нестойких кислотных паров и других загрязняющих веществ, см. RU Патент №2424277, МПК C10J 3/16 (2006.01), C10J 3/20 (2006.01), 2011.

Недостатком данного способа является необходимость дополнительной очистки синтез-газа.

Задачей изобретения является получение синтез-газа высокой степени чистоты.

Техническая задача решается способом получения синтез-газа из древесных отходов, включающим сушку, нагрев и паровой риформинг при температуре 700-1000°C, в котором перед паровым риформингом нагретые древесные отходы до температуры 250-350°C подают в пиролизную камеру, где температура возрастает до 700°C.

Решение технологической задачи позволяет получить синтез-газ высокой степени чистоты с содержанием оксида углерода 50%, водорода 47%, непрореагировавшего водяного пара 3%, который не требует дополнительной очистки.

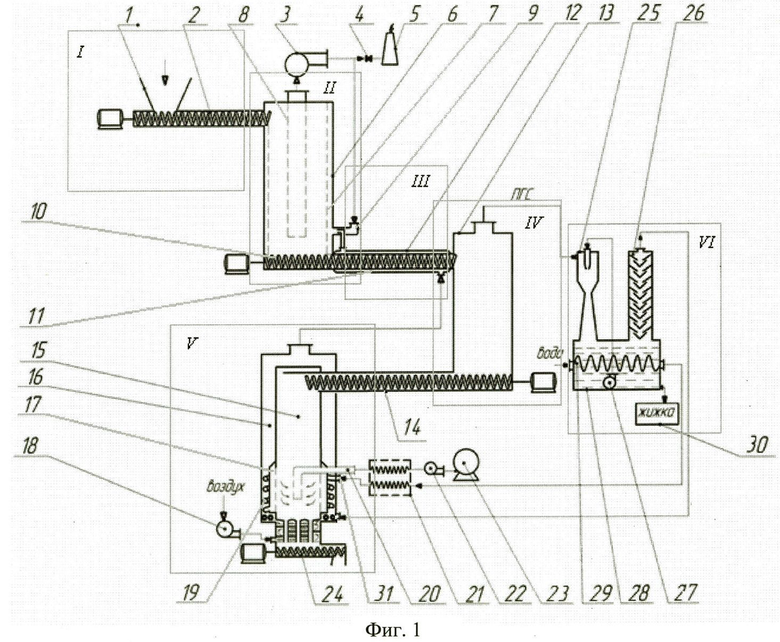

Установка для осуществления заявляемого способа переработки древесных отходов в синтез-газ показана фиг.1.

Установка по переработке древесных отходов в синтез-газ состоит из зон загрузки I, сушки II, нагрев III, пиролиза IV, парового риформинга V и сепарации пиролизных газов VI.

Из зоны загрузки в зону сушки, представляющую собой цилиндрическую камеру 6 с расположенной внутри перфорированной обечайкой 7, древесные отходы подаются с помощью шнекового питателя 2.

Отвод отработанного сушильного агента осуществляется через перфорированную вставку 8.

Из зоны сушки древесные отходы поступают в зону нагрева, которая представляет собой шнековый питатель снабженный нагревательной рубашкой 12 и обогреваемый топочными газами, поступающие из зоны парового риформинга древесного угля. Далее отходы поступают в зону пиролиза, которая представляет собой цилиндрическую обечайку 13.

Полученный в зоне пиролиза древесный уголь подается в зону парового риформинга угля посредством шнекового питателя 14.

Зона парового риформинга представляет собой камеру газогенерации 15 встроенную в топку 16 и дополнительно снабженную рубашкой обогрева 17. Обогрев осуществляется за счет сжигания несконденсировавшихся пиролизных газов смешанных с воздухом, подаваемым в топку с помощью воздуходувки 18.

Подача водяного пара в зону парового риформинга осуществляется через патрубок 19, представляющий собой трубку, обернутую по спирали вокруг камеры газогенерации 15, за счет чего происходит дополнительный прогрев водяного пара.

Отвод полученного синтез-газа из камеры газогенерации 15 осуществляется через патрубок 20. Отведенный синтез-газ проходя через рекуперативный теплообменник 21 отдает свое тепло на нагрев водяного пара и с помощью компрессора 22 подается в газгольдер 23.

Отвод золы из камеры газогенерации 15 осуществляется шнековым питателем 24.

Поступающий в топку 16 зоны парового риформинга несконденсировавшейся газ предварительно проходит зону сепарации пиролизных газов, который включает в себя конденсатор смешения 25, дефлегматор 26, насос подачи жижки 27, емкость конденсата 28, змеевиковый теплообменник 29 и сборник жижки 30.

Установка функционирует следующим образом:

Древесные отходы из бункера 1 подаются шнековым питателем 2 в сушильную камеру 6, где конвективно сушатся топочным газом при температуре 95-105°C через перфорированную обечайку 7, образующая со стенкой корпуса кольцевой канал, в который через эжектор 9 подается топочный газ. Отработанный сушильный агент отводят через перфорированную цилиндрическую вставку 8. С помощью дымососа 3, эжектора 9 и задвижки 4 организуется рециркуляция сушильного агента с заданной кратностью.

Высушенные отходы из зоны сушки с помощью шнекового питателя 11 поступают в зону нагрева. Обогрев данной зоны осуществляется за счет подачи топочного газа, поступающего из топки 16 зоны парового риформинга, в рубашку 11. При температуре 250-350°C древесные отходы непрерывно соприкасаясь со стенками камеры нагрева 10 начинают обугливаться.

Нагретые до температуры 250-350°C отходы подают в камеру пиролиза 13. При данной температуре древесные частицы начинают нагреваться за счет внутренней энергии, их температура возрастает до 700°C вследствие чего происходит разложение на древесный уголь и парогазовую смесь.

Древесный уголь из камеры пиролиза 13 шнековым питателем 14 подают в камеру газогенерации 15, в которой подвергают паровому риформингу, в результате чего образуется синтез-газ и зола. Паровой риформинг древесного угля осуществляется при температуре 700-1000°C за счет прохождения высокотемпературного пара через слой угля. Полученный синтез-газ выводится из камеры газогенерации 15 через патрубок 20, охлаждается в рекуперативном теплообменнике и передается компрессором 22 в газгольдер 23, а зола удаляется с помощью шнекового питателя 24.

Парогазовая смесь направляется из зоны пиролиза в зону сепарации пиролизных газов. Из камеры пиролиза 13 парогазовая смесь температурой 400-500°C поступают в конденсатор смешения 25, где конденсация паров осуществляется оборотной жижкой, подаваемой насосом 27 из емкости 28 и охлаждаемой змеевиковым теплообменником 29. Несконденсировавшиеся газы поступают в дефлегматор 26 для конденсации, путем соприкосновения несконденсировавшихся газов с холодной поверхностью тарелок. Конечный несконденсировавшийся газ поступает в топку 16, где окисляется воздухом предварительно подогреваемым в рекуперативном теплообменнике 21 от зольного остатка и подаваемым воздуходувкой 18. Избыточный конденсат отводится в сборник жижки 30.

Вода, нагреваемая в змеевиковом теплообменнике 29 за счет теплообмена с жижкой, подается в рекуперативный теплообменник 21, где в свою очередь перегревается за счет тепла отходящего синтез-газа. Далее образованный пар подается в патрубок 31, представляющий собой трубку, обернутую вокруг камеры газогенерации 15, где перегревается и поступает в зону парового риформинга. Полученный синтез-газ не требует дополнительной очистки, его направляют на производство метанола.

Отработанный сушильный агент через трубу 5 выбрасывается в атмосферу.

Таким образом, заявляемый способ получения синтез-газа высокой степени чистоты с содержанием оксида углерода 50%, водорода 47%, непрореагировавшего водяного пара 3% имеет замкнутый цикл и является экологичным, в связи, с чем снижаются расходы на его производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2014 |

|

RU2582696C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2013 |

|

RU2526622C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2011 |

|

RU2468061C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2013 |

|

RU2522560C1 |

| Способ получения активированного угля | 2019 |

|

RU2731633C1 |

| Способ получения активированного угля | 2019 |

|

RU2694347C1 |

| Способ получения активированного угля | 2021 |

|

RU2789699C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2011 |

|

RU2489475C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2011 |

|

RU2463331C1 |

| Когенерационная установка | 2022 |

|

RU2792934C1 |

Изобретение относится к области химии. Древесные отходы сушат и нагревают до температуры 250-350°С. Нагретые древесные отходы подают в камеру пиролиза, где температура возрастает до 700°С. Полученный древесный уголь подают в камеру газогенерации, в которой его подвергают паровому риформингу при температуре 700-1000°С. Изобретение позволяет получить синтез-газ высокой степени чистоты, не требующий дополнительной очистки. 1 ил.

Способ получения синтез-газа из древесных отходов, включающий сушку, нагрев, паровой риформинг при температуре 700-1000°С, отличающийся тем, что перед паровым риформингом нагретые древесные отходы до температуры 250-350°С подают в камеру пиролиза, где температура возрастает до 700°С.

| СПОСОБ ПАРОВОГО РИФОРМИНГА УГЛЕРОДИСТОГО МАТЕРИАЛА | 2006 |

|

RU2424277C2 |

| WO 2011054052 A1, 12.05.2011 | |||

| Способ получения древесного угля | 1984 |

|

SU1271560A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ | 1995 |

|

RU2083633C1 |

| US 6333015 B1, 25.12.2001. | |||

Авторы

Даты

2014-02-20—Публикация

2012-05-24—Подача