Изобретение относится к области промышленной переработки горючих углерод- и углеводородсодержащих продуктов, конкретно отходам резинотехнических изделий совместно с древесными отходами и отходами текстильной промышленности, и может быть использовано для производства активированного угля, используемого, например, для очистки воздуха, газов, растворов, для адсорбции паров бензина, выделяемых машинами, очистки воздуха в помещениях.

Наиболее близким по технической сущности является способ получения активированного угля, включающий стадии конвективной сушки измельченных изношенных шин и отходов резинотехнических изделий рециркулирующими топочными газами при температуре 260-300°С, пиролиз высушенных измельченных изношенных шин и отходов резинотехнических изделий при температуре 500-600°С, сепарацию пиролизных газов на горючие газы и жижку, активацию угля перегретым водяным паром с температурой 900-950°C с выделением увлажненных горючих газов активации, из которых сепарируют воду и охлаждение угля в две стадии, в котором пиролиз осуществляют кондуктивным нагревом пиролизной зоны путем сжигания в ее рубашке сепарированных горючих газов со стадий пиролиза и активации, охлаждение угля на первой стадии ведут до температуры 90-100°С путем орошения 15-20% от общего объема угля водой, сепарированной из пиролизной жидкости и газов активации, нагретую в рекуперативном теплообменнике топочными газами, а остальную часть объема угля охлаждают конвекцией образующимися парами, охлаждение угля на второй стадии охлаждения с одновременным его измельчением ведут в камере, оснащенной стенками на гибкой связи с увеличением циклов понижения давления до 3-6 кПа с последующим увеличением до атмосферного давления от 3 до 5 раз, а топочные газы перед подачей на абсорбцию очищают в узле первичной очистки последовательно в циклоне, в электрическом фильтре, рукавном фильтре, затем топочные газы охлаждают в рекуперативном теплообменнике водой которую направляют на первую стадию охлаждения и дымовым насосом нагнетают в абсорбер., см. RU Патент №2731633, МПК C01B 32/30 (2017.01), C10B 53/00 (2006.01), 2020.

Известный способ не позволяет получить активированный уголь из сырья, включающего резинотехнические изделия совместно с древесными отходами и отходами текстильной промышленности, при сушке отходов резинотехнических изделий температура сушки не должна превышать 300°, так как при этом начинается пиролиз сырья на стадии сушки, а при температуре ниже 300°С, увеличивается время сушки, еще одним недостатком способа является неудовлетворительная герметичность между стадиями.

Технической проблемой является разработка способа получения активированного угля из отходов резинотехнических изделий совместно с древесными отходами и отходами текстильной промышленности, загрязняющих окружающую среду.

Техническая проблема решается способом получения активированного угля, включающим нагрев измельченных отходов на стадии конвективной сушки отходов резинотехнических изделий топочными газами, кондуктивный пиролиз измельченных отходов с сепарацией пиролизных газов, активацию угля перегретым водяным паром с выделением горючих газов активации и охлаждение активированного угля в две стадии, при этом пиролиз сырья ведут путем сжигания в рубашке сепарированных горючих газов со стадий пиролиза и активации, при температуре 500-600°С, активацию угля проводят при температуре 900-950°С, охлаждение активированного угля на первой стадии ведут до температуры 90-100°С, орошением 15÷20% от общего объема активированного угля водой, сепарированной из пиролизных газов и газов активации, и предварительно нагретой в теплообменнике топочными газами, с последующим охлаждением активированного угля за счет конвекции образующимися парами воды, охлаждение угля на второй стадии ведут понижением давления в камере до 3-6 кПа, причем для активации угля используют водяные пары с первой стадии охлаждения угля, нагретые топочными газами в теплообменнике для создания перегретого пара, топочные газы из конвективной сушилки последовательно очищают в электрическом фильтре, рукавном фильтре, абсорбируют водой и выбрасывают в атмосферу, согласно изобретению в качестве сырья используют отходы резинотехнических изделий совместно с древесными отходами и отходами текстильной промышленности, сырье измельчают до размеров 20-30 мм, конвективную сушку измельченных отходов осуществляют топочными газами при пневмотранспортировании и досушивают в конвективной сушилке при температуре топочного газа 305-350°С в режиме прямотока, сырье со стадии конвективной сушки направляют в камеру пиролиза, а со стадии активации направляют на первую стадию охлаждения активированного угля, шнековыми транспортерами длиной 2-3 м, расположенным под углом к горизонтали 45-60°, сжигание сепарированных горючих газов со стадии пиролиза и активации осуществляют подачей в газовый коллектор, расположенный в нижний секции рубашки под пиролизной камерой, а теплообменник для создания перегретого пара расположен в верхней секции рубашки и выполнен из спирального кожуха, опоясывающего пиролизную камеру, и патрубка, расположенного внутри кожуха, топочные газы от сгорания сепарированных горючих газов отводят по спиральному кожуху теплообменника, а перегретый пар из патрубка теплообменника направляют в камеру активации угля, пиролизные газы и горючие газы активации объединяют и эжектируют охлажденной жижкой для разделения на жижку, воду и сепарированные горючие газы.

Решение технической задачи позволяет перерабатывать в активированный уголь сырье, включающее отходы резинотехнических изделий совместно с древесными отходами и отходами текстильной промышленности, загрязняющих окружающую среду.

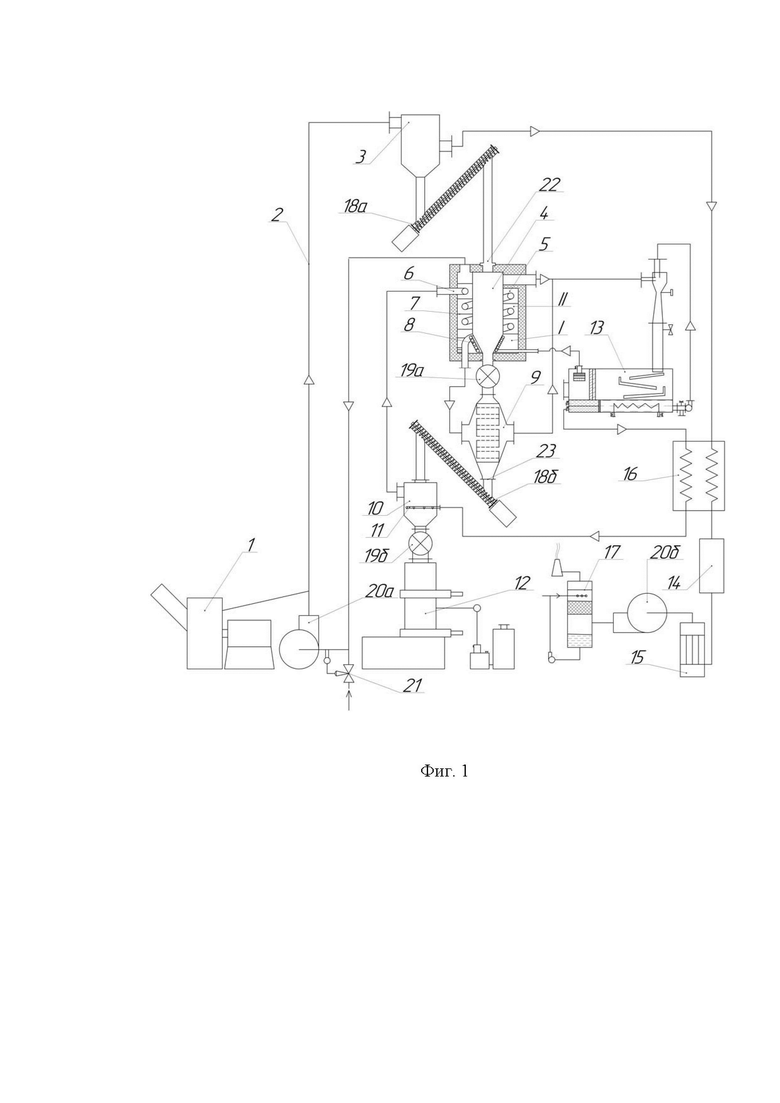

Процесс получения активированного угля, см. Фиг. 1

Отходы резинотехнических изделий совместно с древесными отходами и отходами текстильной промышленности измельчают в дисковом измельчителе 1 до размеров 20-30 мм. Конвективную сушку измельченного сырья ведут топочными газами в трубопроводе 2 при его пневмотраспортировке, при этом топочный газ в трубопровод 2 подают газодувкой 20а из рубашки 5 пиролизной камеры 4 и досушивают сырье в сушильной камере 3 при температуре топочного газа в диапазоне температур 305-350°С в режиме прямотока, указанный диапазон температур регулируют системой автоматического управления клапаном 21, затем топочные газы последовательно очищают в электрическом 14, рукавном 15 фильтрах и нагнетают газодувкой 20б в абсорбер 17, где их абсорбируют водой и выбрасывают в атмосферу. Высушенное сырье из сушильной камеры 3, направляют в камеру пиролиза 4 шнековым транспортером 18а длиной 2-3 м, расположенным под углом к горизонтали 45-60°, при этом шнековый транспортер герметизирует камеру пиролиза 4 в узле загрузки 22. Кондуктивный пиролиз сырья ведут путем сжигания сепарированных горючих газов со стадии пиролиза и активации при температуре 500-600°С, сжигание сепарированных горючих газов со стадии пиролиза и активации осуществляют подачей в газовый коллектор 8, расположенный в нижний секции I рубашки 5 под пиролизной камерой 4, а теплообменник для создания перегретого пара расположен в верхней секции II рубашки 5 и выполнен из спирального кожуха 7, опоясывающего пиролизную камеру 4, и патрубка 6, расположенного внутри кожуха 7, топочные газы от сгорания сепарированных горючих газов отводят по спиральному кожуху 7 теплообменника, а перегретый пар из патрубка 6 теплообменника направляют в камеру активации угля 9. Уголь из камеры пиролиза 4 направляют в камеру активации 9 через шлюзовый питатель 19а. Для активации угля используют водяные пары с первой стадии охлаждения угля 10, нагретые топочными газами в теплообменнике, расположенном в верхней секции II рубашки 5, активацию угля проводят перегретым водяным паром при температуре 900-950°С. Передачу активированного угля со стадии активации 9 на первую стадию охлаждения 10 осуществляют шнековым транспортером 18б длиной 2-3 м, расположенным под углом к горизонтали 45-60°, и обеспечивающим газовую непроницаемость камеры активации 9 в узле выгрузки 23 горячего активированного угля. Охлаждение активированного угля на первой стадии 10 ведут до температуры 90-100°С путем орошения воды с помощью коллектора 11 в количестве 15÷20% от общего объема активированного угля, сепарированной из пиролизных газов и газов активации в сепараторе 13 и нагретую в теплообменнике 16 топочными газами со стадии конвективной сушки, а остальную часть объема угля охлаждают путем конвекции образующимися парами воды. Активированный уголь на вторую стадию направляют шлюзовым питателем 19б. Охлаждение угля на второй стадии 12 ведут понижением давления в камере до 3-6 кПа. Пиролизные газы из камеры пиролиза 4 и горючие газы активации из камеры активации 9 объединяют и эжектируют в сепараторе 13 охлажденной жижкой для разделения на жижку, воду и сепарированные горючие газы, при этом воду направляют на превую стадию охлаждения 10, а сепарированные горючие газы - на сжигание подачей в газовый коллектор 8.

Данное изобретение иллюстрируют следующие примеры конкретного выполнения.

Пример 1

Способ получения активированного угля осуществляют следующим образом: древесные отходы совместно с отходами резинотехнических изделий (уплотнители) и отходами текстильной промышленности (льняные ткани) в массовом соотношении 40:30:30 измельчают в дисковом измельчителе до размеров 20-30 мм. Конвективную сушку измельченного сырья ведут в сушильной камере в режиме прямотока теплоносителя, при температуре топочного газа 305-310°С. Сырье со стадии конвективной сушки направляют в камеру пиролиза, шнековым транспортером длиной 2 м, расположенным под углом к горизонтали 45°. Кондуктивный пиролиз сырья ведут при температуре 500°С. Активацию угля проводят перегретым водяным паром при температуре 900°С. После охлаждения активированного угля проводят аналитические исследования готового продукта.

Пример 2

Способ получения активированного угля осуществляют следующим образом: древесные отходы совместно с отходами резинотехнических изделий (резиновые трубки) и отходами текстильной промышленности (хлопковые ткани) в массовом соотношении 50:25:25 измельчают в дисковом измельчителе до размеров 20-30 мм. Конвективную сушку измельченного сырья ведут в сушильной камере в режиме прямотока теплоносителя, при температуре топочного газа 340-350°С. Сырье со стадии конвективной сушки направляют в камеру пиролиза, шнековым транспортером длиной 2 м, расположенным под углом к горизонтали 60°. Кондуктивный пиролиз сырья ведут при температуре 600°С. Активацию угля проводят перегретым водяным паром при температуре 950°С. После охлаждения активированного угля проводят аналитические исследования готового продукта.

Пример 3

Способ получения активированного угля осуществляют следующим образом: древесные отходы совместно с отходами резинотехнических изделий (изношенные шины) и отходами текстильной промышленности (хлопковые ткани) в массовом соотношении 46:27:27 измельчают в дисковом измельчителе до размеров 20-30 мм. Конвективную сушку измельченного сырья ведут в сушильной камере в режиме прямотока теплоносителя, при температуре топочного газа 325-330°С. Сырье со стадии конвективной сушки направляют в камеру пиролиза, шнековым транспортером длиной 3 м, расположенным под углом к горизонтали 60°. Кондуктивный пиролиз сырья ведут при температуре 550°С. Активацию угля проводят перегретым водяным паром при температуре 925°С. После охлаждения активированного угля проводят аналитические исследования готового продукта.

Исследование структуры активированного угля, полученного по заявленному способу, осуществляли в Центре коллективного пользования научным оборудованием по получению и исследованию наночастиц металлов, оксидов металлов и полимеров «Нанотехнологии и наноматериалы».

Суммарный объем пор активированного угля по воде, полученного по заявляемому способу, определяли в соответствии с ГОСТ 17219:

Адсорбционную активность активированного угля по йоду, полученного по заявляемому способу, определяли в соответствии с ГОСТ 6217-74:

Данные по показателям работы разработанного способа зприведены в Таблице 1.

Выход целевого продукта рассчитывали в процентах от массы исходного сырья.

Анализ приведенных, в таблице 1, данных показывает, что разработанный способ получения активированного угля из отходов резинотехнических изделий совместно с древесными отходами и отходами текстильной промышленности, позволяет перерабатывать отходы загрязняющие окружающую среду в активированный уголь соответствующий ГОСТ 6217-74, а удовлетворительная герметичность зон что предотвращает утечку продуктов пиролиза и активации в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения активированного угля | 2023 |

|

RU2807936C1 |

| Способ получения активированного угля | 2019 |

|

RU2731633C1 |

| Способ получения активированного угля | 2019 |

|

RU2694347C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЁРДЫХ БЫТОВЫХ ОТХОДОВ | 2021 |

|

RU2780782C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2014 |

|

RU2582696C1 |

| Установка для переработки твердых органических отходов | 2022 |

|

RU2816423C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2011 |

|

RU2468061C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ДРЕВЕСНЫХ ОТХОДОВ | 2012 |

|

RU2507238C2 |

| Установка для производства пиролизного топлива | 2021 |

|

RU2783823C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

Изобретение относится к промышленной переработке горючих углерод- и углеводородсодержащих продуктов. Способ получения активированного угля включает нагрев измельченных до размеров 20-30 мм отходов резинотехнических изделий, древесных отходов и отходов текстильной промышленности. Конвективную сушку отходов осуществляют топочными газами в трубопроводе в режиме прямотока при пневмотранспортировании, досушивают в конвективной сушилке при температуре топочного газа 305-350°С. Сырье со стадии конвективной сушки направляют в камеру пиролиза, а со стадии активации – на первую стадию охлаждения активированного угля шнековыми транспортерами длиной 2-3 м, расположенными под углом к горизонтали 45-60°. Кондуктивный пиролиз сырья ведут путем сжигания сепарированных горючих газов со стадии пиролиза и активации при 500-600°С. Сжигание сепарированных горючих газов со стадии пиролиза и активации осуществляют подачей в газовый коллектор, расположенный в нижней секции рубашки под пиролизной камерой. Теплообменник для создания перегретого пара расположен в верхней секции рубашки и выполнен из спирального кожуха, опоясывающего пиролизную камеру, и патрубка, расположенного внутри кожуха. Топочные газы от сгорания сепарированных горючих газов отводят по спиральному кожуху теплообменника. Перегретый пар из патрубка теплообменника направляют в камеру активации угля. Для активации угля используют водяные пары с первой стадии охлаждения угля, нагретые топочными газами в теплообменнике для создания перегретого пара. Активацию угля ведут при температуре 900-950°С. Охлаждение активированного угля на первой стадии ведут до температуры 90-100°С орошением 15÷20% от общего объема активированного угля водой, сепарированной из пиролизных газов и газов активации и предварительно нагретой в теплообменнике топочными газами, с последующим охлаждением угля за счет конвекции образующимися парами воды. Охлаждение угля на второй стадии ведут понижением давления в камере до 3-6 кПа. Пиролизные газы и горючие газы активации объединяют и эжектируют охлажденной жижкой для разделения на жижку, воду и сепарированные горючие газы. Топочные газы из конвективной сушилки последовательно очищают в электрическом фильтре, рукавном фильтре, абсорбируют водой и выбрасывают в атмосферу. Изобретение позволяет получать активированный уголь из загрязняющих окружающую среду отходов резинотехнических изделий совместно с древесными отходами и отходами текстильной промышленности. 1 ил., 1 табл., 3 пр.

Способ получения активированного угля, включающий нагрев измельченных отходов на стадии конвективной сушки отходов резинотехнических изделий топочными газами, кондуктивный пиролиз измельченных отходов с сепарацией пиролизных газов, активацию угля перегретым водяным паром с выделением горючих газов активации и охлаждение активированного угля в две стадии, при этом пиролиз сырья ведут путем сжигания в рубашке сепарированных горючих газов со стадий пиролиза и активации при температуре 500-600°С, активацию угля проводят при температуре 900-950°С, охлаждение активированного угля на первой стадии ведут до температуры 90-100°С орошением 15-20% от общего объема активированного угля водой, сепарированной из пиролизных газов и газов активации и предварительно нагретой в теплообменнике топочными газами, с последующим охлаждением активированного угля за счет конвекции образующимися парами воды, охлаждение угля на второй стадии ведут понижением давления в камере до 3-6 кПа, причем для активации угля используют водяные пары с первой стадии охлаждения угля, нагретые топочными газами в теплообменнике для создания перегретого пара, топочные газы из конвективной сушилки последовательно очищают в электрическом фильтре, рукавном фильтре, абсорбируют водой и выбрасывают в атмосферу, отличающийся тем, что в качестве сырья используют отходы резинотехнических изделий совместно с древесными отходами и отходами текстильной промышленности, сырье измельчают до размеров 20-30 мм, конвективную сушку измельченных отходов осуществляют топочными газами в режиме прямотока при пневмотранспортировании и досушивают в конвективной сушилке при температуре топочного газа 305-350°С, сырье со стадии конвективной сушки направляют в камеру пиролиза, а со стадии активации направляют на первую стадию охлаждения активированного угля шнековыми транспортерами длиной 2-3 м, расположенными под углом к горизонтали 45-60°, сжигание сепарированных горючих газов со стадии пиролиза и активации осуществляют подачей в газовый коллектор, расположенный в нижней секции рубашки под пиролизной камерой, а теплообменник для создания перегретого пара расположен в верхней секции рубашки и выполнен из спирального кожуха, опоясывающего пиролизную камеру, и патрубка, расположенного внутри кожуха, топочные газы от сгорания сепарированных горючих газов отводят по спиральному кожуху теплообменника, а перегретый пар из патрубка теплообменника направляют в камеру активации угля, пиролизные газы и горючие газы активации объединяют и эжектируют охлажденной жижкой для разделения на жижку, воду и сепарированные горючие газы.

| Способ получения активированного угля | 2019 |

|

RU2731633C1 |

| Способ получения активированного угля | 2019 |

|

RU2694347C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2006 |

|

RU2341453C2 |

| CN 203128210 U, 14.08.2013 | |||

| JP 2003286021 A, 07.10.2003. | |||

Авторы

Даты

2023-02-07—Публикация

2021-12-03—Подача