Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для инжектирования капель выравнивающего материала на подложку для жидкокристаллической дисплейной панели посредством струйного способа.

Предшествующий уровень техники

В последние годы в качестве дисплейного блока домашних электронных приборов, таких как компьютер и телевизор, широкое распространение получила жидкокристаллическая дисплейная панель. Жидкокристаллическая дисплейная панель обычно включает в себя пару подложки массива тонкопленочных транзисторов (TFT) и подложки цветного светофильтра (CF). Подложка массива TFT и подложка CF расположены противоположно параллельными друг к другу с заданным маленьким зазором между ними. Жидкие кристаллы заполняют пространство между этими подложками. На подложке массива TFT сформировано в виде матрицы множество пиксельных электродов. Общий электрод формируется практически целиком на CF подложке. Выравнивание жидких кристаллов выполняется путем изменения напряжений, прикладываемых к электродам.

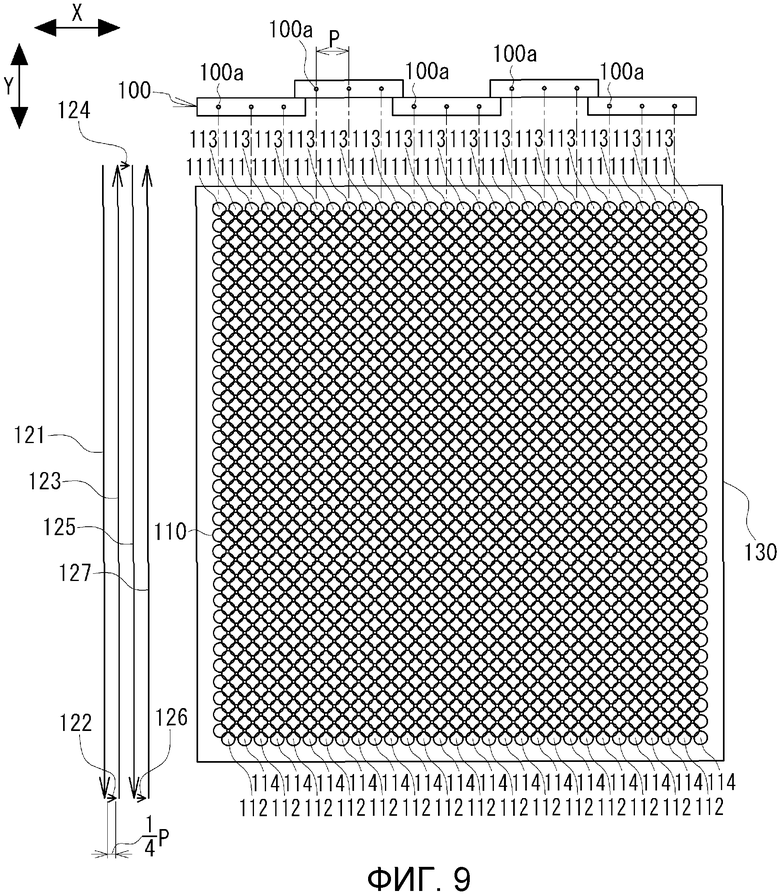

Обычно пиксельные электроды и общий электрод покрыты каждый выравнивающими пленками, выполненными из органических материалов, чтобы обеспечить выравнивание жидких кристаллов. Примеры способа формирования этих выравнивающих пленок на подложках, включающих в себя электроды, включают в себя способ формирования тонких пленок на подложках путем переноса выравнивающего материала на подложке с использованием вращающегося ролика, а также способ формирования тонких пленок на подложках путем инжектирования капель выравнивающего материала на подложки посредством струйной головки, как показано на фиг.9 (см. патентную литературу 1 JP 2001-42330 A).

Как показано на фиг.9, струйные головки 100 расположены смещенными, причем каждая струйная головка 100 включает в себя множество сопел 100а, которые выровнены с заранее определенным шагом P в направлении X. Струйные головки 100 способны последовательно инжектировать капли 110 выравнивающего материала из своих сопел 100а, перемещаясь в направлении Y относительно подложки 130.

Капли 110 выравнивающего материала, инжектированные из сопел 100а, распределяются по подложке 130 в момент нанесения. Контактируя друг с другом, соседние капли 110 объединяются вместе, сливаясь, чтобы принять форму единой тонкой пленки, в которой выравнивающий материал равномерно распределен по подложке 130. Затем капли 110 подвергают заранее определенному процессу, например процессу сушки, для удаления растворителя или вещества, отличного от выравнивающего материала, содержащегося в каплях 110. Так, на подложке 130 формируется выравнивающая пленка, имеющая заданную толщину.

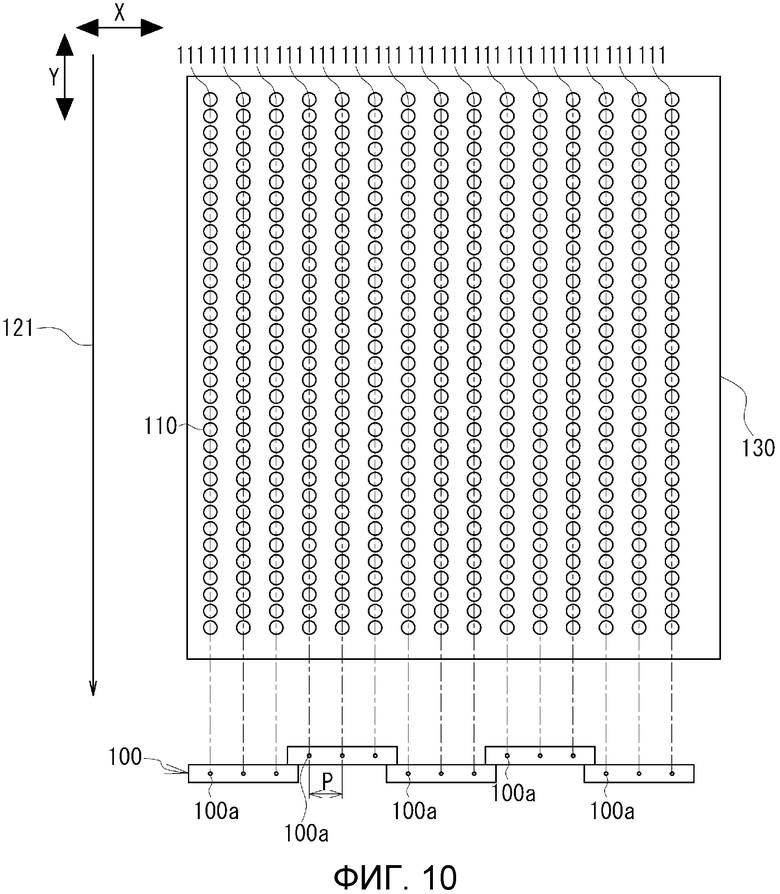

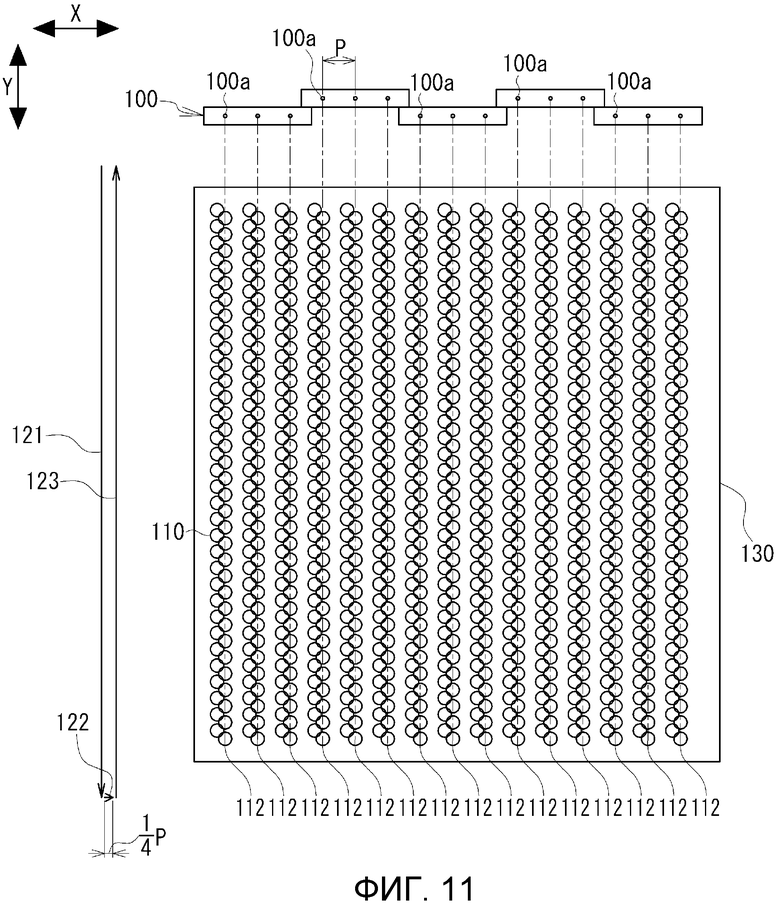

Шаг P, определяющий расстояние между соседними соплами 100а, составляет несколько сот мкм, так что капли выравнивающего материала, инжектированные из смежных сопел 100а, не перекрывают друг друга, как показано на фиг.10. Чтобы соседние капли 110 объединились вместе, чтобы стать целым, сопла 100а смещают в направлении их выравнивания (направление X) на величину, составляющую от половины до четверти длины шага P (на расстояние от половины до четверти шага) каждый раз, когда заканчивается перемещение в направлении Y струйных головок 100 при выполнении множества перемещений струйных головок 100 в направлении Y.

Например, если предположить, что шаг P составляет 800 мкм, а струйные головки 100 смещают в направлении X на 200 мкм, что составляет четверть длины шага P, для инжектирования капель необходимо будет выполнить четыре перемещения струйных головок 100 в направлении Y. На этом примере будет объяснен процесс инжектирования капель.

Как показано на фиг.10, первое перемещение струйной головки 100 в направлении Y выполняется вниз, как указано стрелкой 121, и непрерывные капли 110 выравнивающего материала формируют потоки 111 на подложку 130 в направлении Y. Затем, как показано на фиг.11, после смещения струйных головок 100 вправо в направлении X на четверть длины шага P (на четверть шага), как показано стрелкой 122, выполняется второе перемещение струйных головок 100 вверх в направлении Y, как показано стрелкой 123, и капли 110 выравнивающего материала формируют потоки 112 на подложку 130.

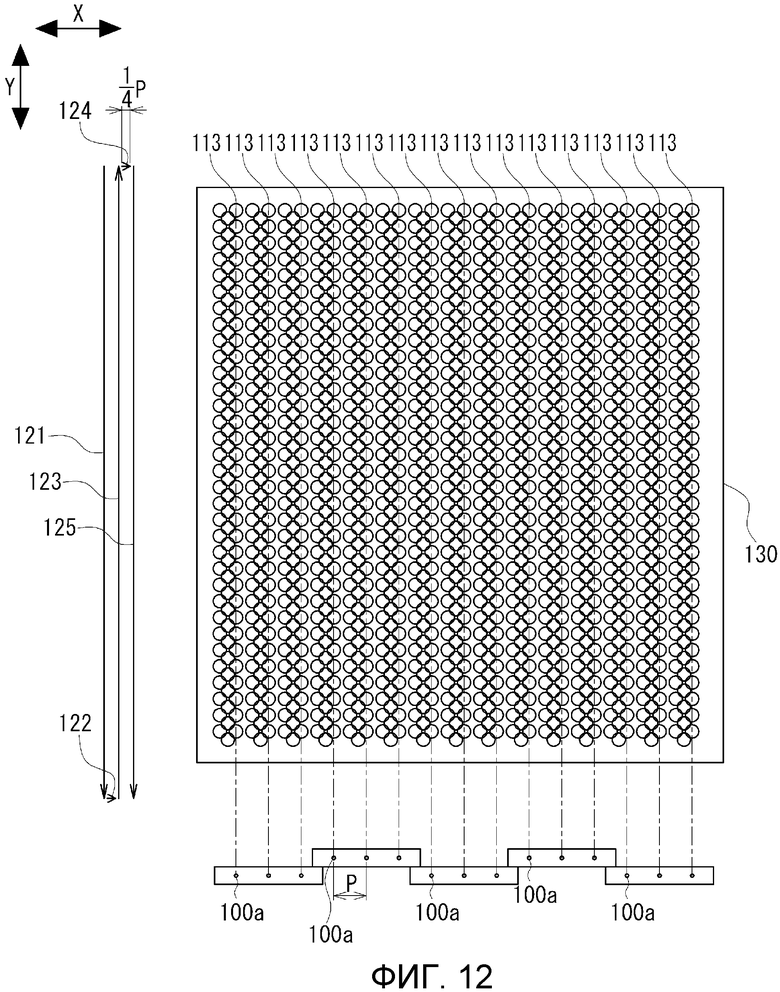

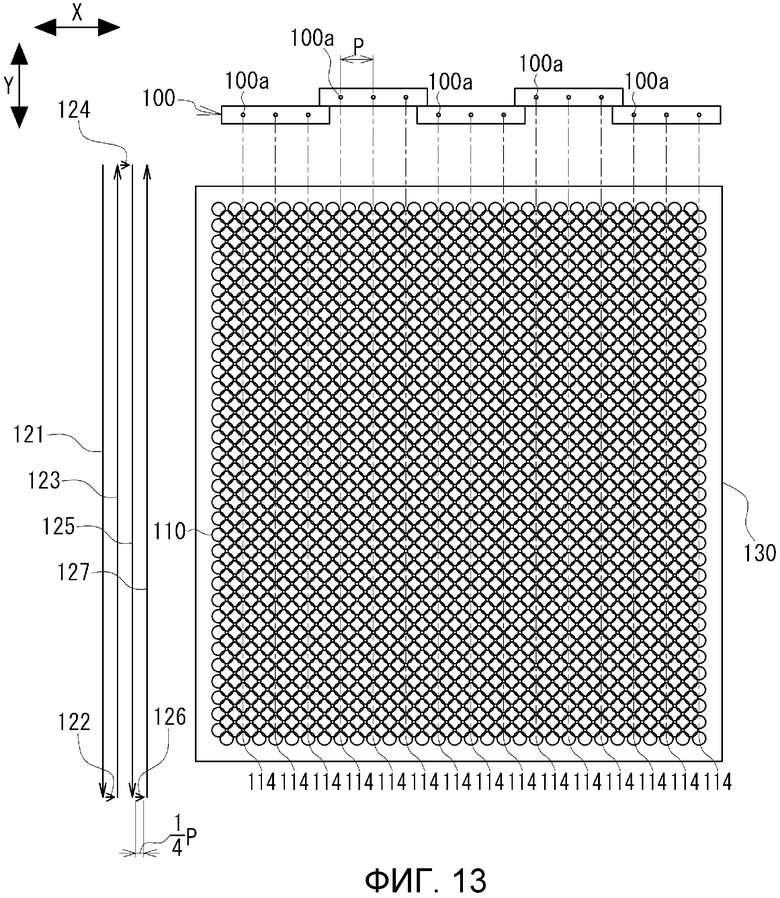

Затем, как показано на фиг.12, после смещения струйных головок 100 вправо в направлении X на четверть длины шага P, как показано стрелкой 124, выполняется третье перемещение струйных головок 100 вниз в направлении Y, как показано стрелкой 125, и капли 110 выравнивающего материала формируют потоки 113 на подложку 130. Затем, как показано на фиг.13, после смещения струйных головок 100 вправо в направлении X на четверть длины шага P, как показано стрелкой 126, выполняется четвертое перемещение струйных головок 100 вверх в направлении Y, как показано стрелкой 127, и капли 110 выравнивающего материала формируют потоки 114 на подложку 130.

Другими словами, для заполнения зазоров между потоками 111 капель 110 выравнивающего материала, которые сформировались на подложке 130 в результате первого перемещения струйных головок 100 в направлении Y (указано стрелкой 121) на подложке 130, как показано на фиг.10, выполняют второе, третье и четвертое перемещения струйных головок 100 в направлении Y (показаны стрелками 123, 125, 127) при постепенном смещении струйных головок 100 в направлении X на заранее определенную длину (четверти шагов) (как показано стрелками 122, 124, 126). Таким образом сформированные смежные потоки 111, 112, 113 и 114 капель 110 выравнивающего материала соединяются вместе, в результате чего капли объединяются, как показано на фиг.9.

Капли 110, объединенные в результате соединения смежных потоков 111, 112, 113 и 114, которые созданы струйными головками 100, постепенно смещаемыми в направлении X, в результате двух возвратно-поступательных перемещений струйных головок 100 в направлении Y по подложке 130 подвергаются высушиванию и принимают форму единой тонкой пленки на подложке 130, которая и определяет выравнивающую пленку.

Сущность изобретения

Однако имеются проблемы, состоящие в том, что некоторые из сопел 100а струйных головок 100 засоряются или имеют место изменения точности инжектирования капель соплами 100а, так что объемы капель 110, инжектированных из дефектных сопел 100а, могут оказаться меньше или больше других.

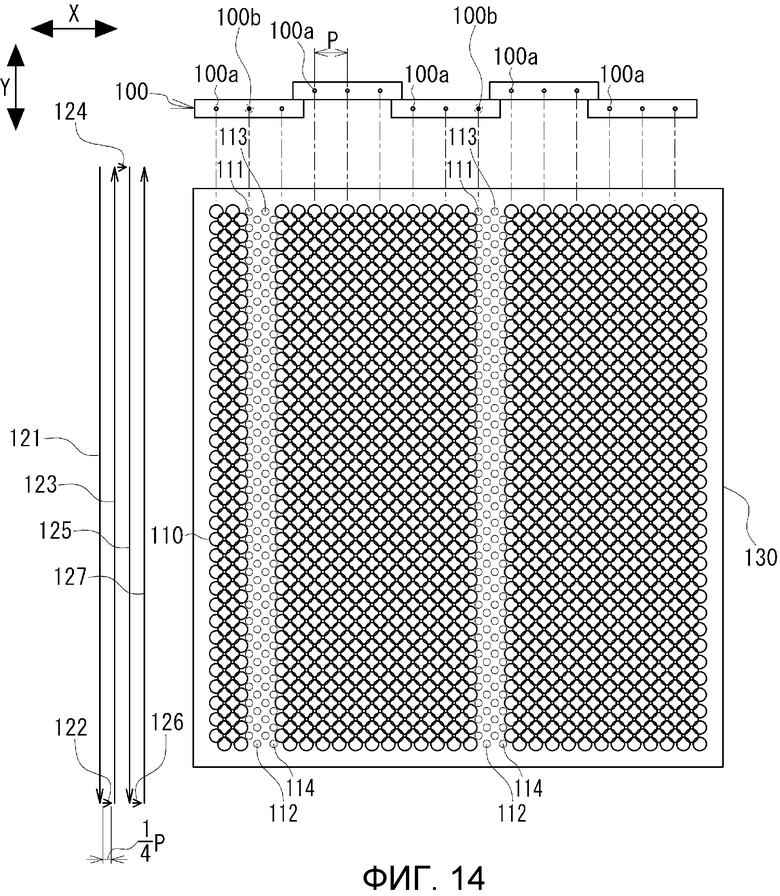

При формировании потоков 111, 112, 113 и 114 капель 110 выравнивающего материала посредством двух возвратно-поступательных перемещений в направлении Y струйных головок 100 посредством струйных головок 100, постепенно смещаемых в направлении X, как было описано выше, когда сопла 100а включают в себя указанные дефектные сопла, которые инжектируют капли 110 несоответствующего объема, как было описано выше, потоки 111, 112, 113 и 114 капель 110 выравнивающего материала, которые инжектируются из дефектных сопел 100b (обведены пунктирными линиями на фиг.14), инжектирующих капли 110 несоответствующего объема, формируются смежными друг по отношению к другу, как показано на фиг.14. Поскольку, как показано на фиг.14, все объемы капель 110 в этих потоках меньше, чем у других капель, объемы выравнивающего материала в этих потоках меньше, чем в других потоках.

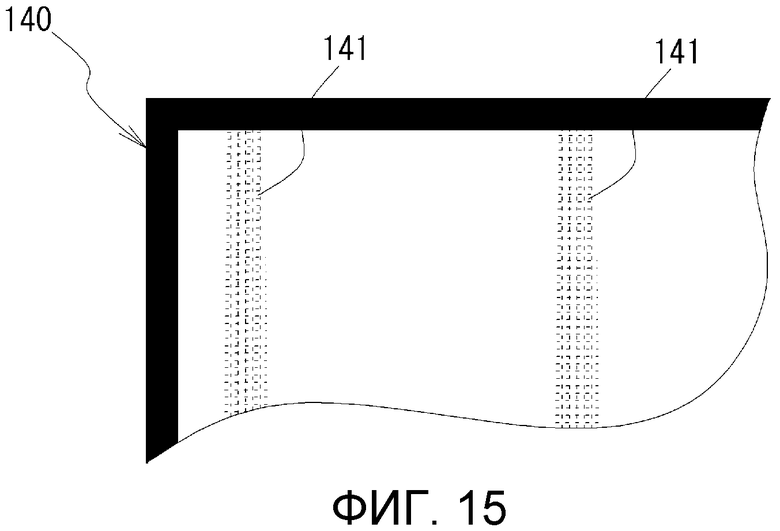

Когда подложка, включающая в себя участки, на которых объемы выравнивающего материала не соответствуют норме, как было описано выше, подвергается заранее определенному процессу, такому как процесс сушки, участки выравнивающей пленки, сформированной на подложке, имеющие толщину, меньшую чем другие участки, что приводит к линейным дефектам, собираются вместе и проявляются в виде визуальных дефектов 141 в отображении изображения на жидкокристаллической дисплейной панели 140, как показано на фиг.15.

Подложка, имеющая участки, на которых объемы капель выравнивающего материала не соответствуют норме, может быть оставлена на выстаивание в течение заданного интервала времени или подвергнута вибрации, пока не соответствующие норме объемы капель выравнивающего материала на этих участках и соответствующие норме объемы капель выравнивающего материала на других участках не станут одинаковыми. Однако такой дополнительный процесс увеличивает общее количество производственных процессов, что приводит к росту производственных затрат.

Задачей настоящего изобретения является преодоление вышеописанных проблем и создание способа и устройства для инжектирования капель выравнивающего материала, которые способны предотвратить появление визуального дефекта, являющегося результатом работы дефектного сопла, в отображении изображения на жидкокристаллической дисплейной панели даже в том случае, когда сопла струйных головок включают в себя дефектное сопло, которое инжектирует каплю объема, не соответствующего норме.

Чтобы преодолеть вышеописанные проблемы, предпочтительные варианты настоящего изобретения обеспечивают способ и устройство для инжектирования капель выравнивающего материала для выравнивания жидких кристаллов на подложке для жидкокристаллической дисплейной панели, имеющей квадратную или прямоугольную форму, из сопел струйной головки при перемещении струйной головки в направлении Y относительно подложки, и для формирования тем самым выравнивающей пленки на подложке, при этом сопла выровнены с заранее определенным шагом в направлении X струйной головки, при этом направление Y определяет направление перемещения струйной головки для инжектирования капель, а направление X определяет направление, перпендикулярное направлению перемещения, причем способ содержит этапы, на которых формируют потоки капель выравнивающего материала на подложке посредством перемещения в направлении Y струйной головки; смещают струйную головку в направлении X на заранее определенную величину смещения; формируют потоки капель выравнивающего материала на подложке посредством перемещения в направлении Y смещенной струйной головки, так что заполняются зазоры между потоками, сформированными предшествующим перемещением; повторяют смещение струйной головки в направлении X на заранее определенную величину смещения; и формируют потоки капель выравнивающего материала на подложке посредством перемещения в направлении Y смещенной струйной головки, так что заполняются зазоры между потоками, сформированными предшествующими перемещениями в направлении Y струйной головки; и формируют тем самым выравнивающую пленку на подложке, при этом величину смещения в направлении X струйной головки устанавливают так, что смежные потоки капель, которые формируются посредством перемещений в направлении Y струйной головки, формируются разными соплами.

В соответствии со способом и устройством согласно предпочтительным вариантам настоящего изобретения, поскольку при формировании выравнивающей пленки на подложке величину смещения в направлении X струйной головки устанавливают так, что смежные потоки капель, формируемые путем перемещений в направлении Y струйной головки, формируются разными соплами, можно предотвратить такое формирование потоков капель выравнивающего материала, инжектированного из дефектной головки, когда эти потоки окажутся смежными друг к другу, даже в том случае, когда сопла струйных головок включают в себя дефектное сопло, которое инжектирует каплю несоответствующего объема.

То есть могут быть сформированы потоки капель выравнивающего материала, инжектированного из дефектного сопла, отделенными друг от друга, что может решить проблему формирования в одном месте смежных потоков капель выравнивающего материала, инжектированного из дефектного сопла, эта проблема была объяснена выше в разделе «Предшествующий уровень техники». В частности, в известном способе и устройстве, объясненных выше в разделе «Предшествующий уровень техники», участки выравнивающей пленки с толщиной, меньшей чем толщина других участков, что приводит к линейным дефектам, собираются вместе, поскольку из дефектного сопла инжектируются смежные потоки капель выравнивающего материала. В противоположность этому в способе и устройстве согласно предпочтительным вариантам настоящего изобретения участки выравнивающей пленки, имеющие толщину, меньшую чем другие участки, что приводит к линейным дефектам, не собираются вместе, а рассеиваются, поскольку из дефектного сопла инжектируются несмежные потоки капель выравнивающего материала. Соответственно, способ и устройство согласно предпочтительным вариантам настоящего изобретения позволяют предотвратить развитие линейных дефектов, проявляющихся в виде визуальных дефектов 141 в отображении изображения на жидкокристаллической дисплейной панели 140, как показано на фиг.15.

Предпочтительно, чтобы величина смещения в направлении Х струйной головки, которая смещается каждый раз, когда заканчивается одно перемещение в направлении Y струйной головки, устанавливалось равным длине, которую получают путем добавления 1/N2 от длины шага между соплами к N1-кратной длине шага между соплами, причем N1 - натуральное число (1, 2, 3, …), а N2 - натуральное число, равное или большее двух (2, 3, 4, …), и причем количество перемещений в направлении Y струйной головки для инжектирования капель на подложку устанавливают равным N2. Таким образом, способ и устройство согласно предпочтительным вариантам настоящего изобретения позволяют соединить вместе все смежные потоки, чтобы легко обеспечить их слияние, когда потоки капель выравнивающего материала, инжектированного из дефектного сопла, формируются отдельно друг от друга.

Если более конкретно, то предпочтительно, чтобы величина смещения в направлении Х струйной головки, которая смещается каждый раз, когда заканчивается перемещение в направлении Y струйной головки, устанавливалась равной длине, которую получают посредством добавления четверти длины шага между соплами к десятикратной длине шага между соплами, а количество перемещений в направлении Y струйной головки для инжектирования капель на подложку было равным четырем. Таким образом, способ и устройство согласно предпочтительным вариантам настоящего изобретения позволяют сделать линейные дефекты менее заметными, поскольку потоки капель выравнивающего материала, инжектированного из дефектного сопла, могут формироваться отделенными друг от друга на десятикратную длину шага между соплами.

Предпочтительно, чтобы перемещения в направлении Y струйной головки являлись возвратно-поступательными перемещениями относительно подложки. Таким образом, способ и устройство согласно предпочтительному варианту настоящего изобретения позволяют уменьшить время, необходимое для инжектирования капель, поскольку удается избежать ненужного перемещения струйной головки.

Предпочтительно, чтобы направление Y, в котором перемещается струйная головка относительно подложки, находилось под заранее определенным углом относительно одной стороны подложки. Таким образом, при изготовлении жидкокристаллической дисплейной панели, включающей в себя две подложки, на каждой из которых формируется выравнивающая пленка, включая участки с толщиной, меньшей чем на других участках, способ и устройство согласно предпочтительным вариантам настоящего изобретения позволяют сделать линейные дефекты менее заметными посредством расположения этих двух подложек друг против друга так, чтобы их участки, имеющие толщину, меньшую чем другие участки, пересекались друг с другом, а не посредством расположения этих двух подложек так, чтобы их участки, имеющие толщину, меньшую чем другие участки, совмещались друг с другом.

Положительные эффекты изобретения

В соответствии со способом и устройством согласно предпочтительным вариантам настоящего изобретения, поскольку участки выравнивающей пленки, которые имеют толщину, меньшую чем другие участки, что приводит к линейным дефектам, не собраны вместе, а рассредоточены из-за того, что потоки капель выравнивающего материала, инжектируемого из дефектного сопла, оказываются не смежными, можно предотвратить развитие линейных дефектов и их проявление в виде визуальных дефектов 141 в отображении изображения на жидкокристаллической дисплейной панели 140, как показано на фиг.15.

Краткое описание чертежей

На чертежах:

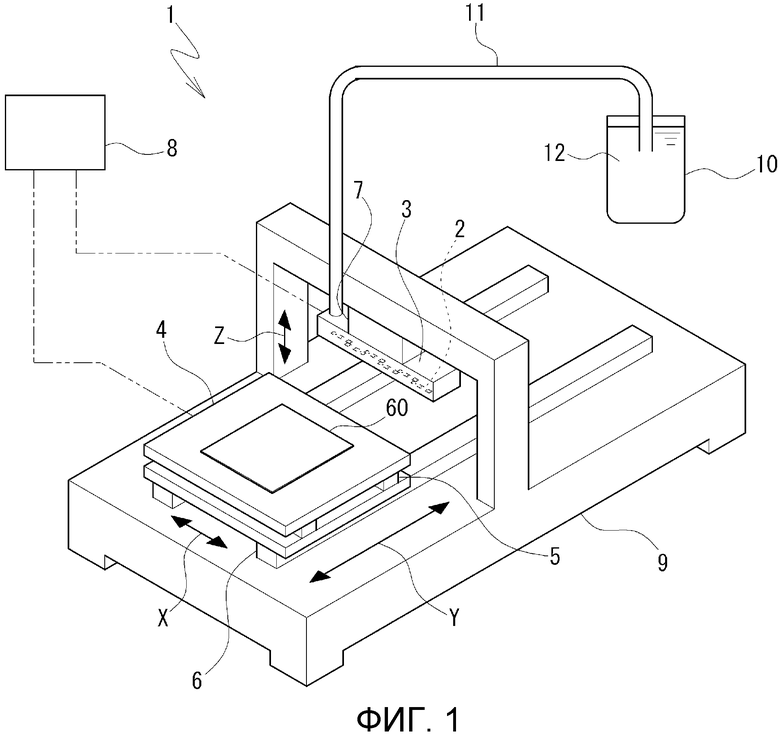

фиг.1 изображает вид, показывающий схематическую конфигурацию устройства для инжектирования капель выравнивающего материала согласно предпочтительному варианту настоящего изобретения;

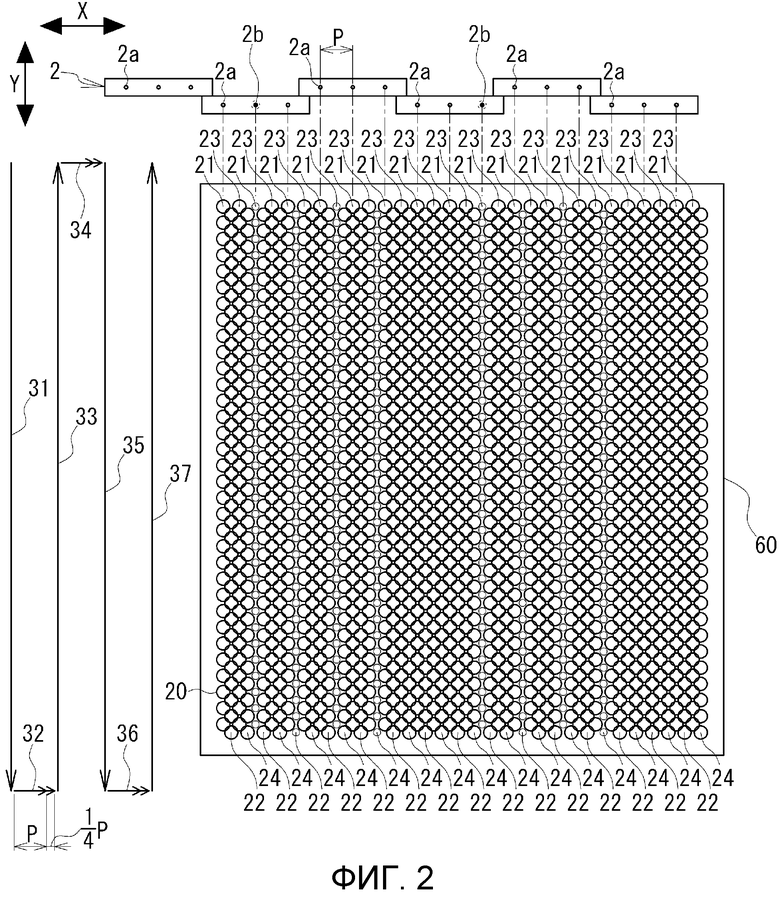

фиг.2 изображает подложку, на которой формируются капли выравнивающего материала, инжектированные струйными головками, входящими в состав устройства инжектирования капель, показанного на фиг.1;

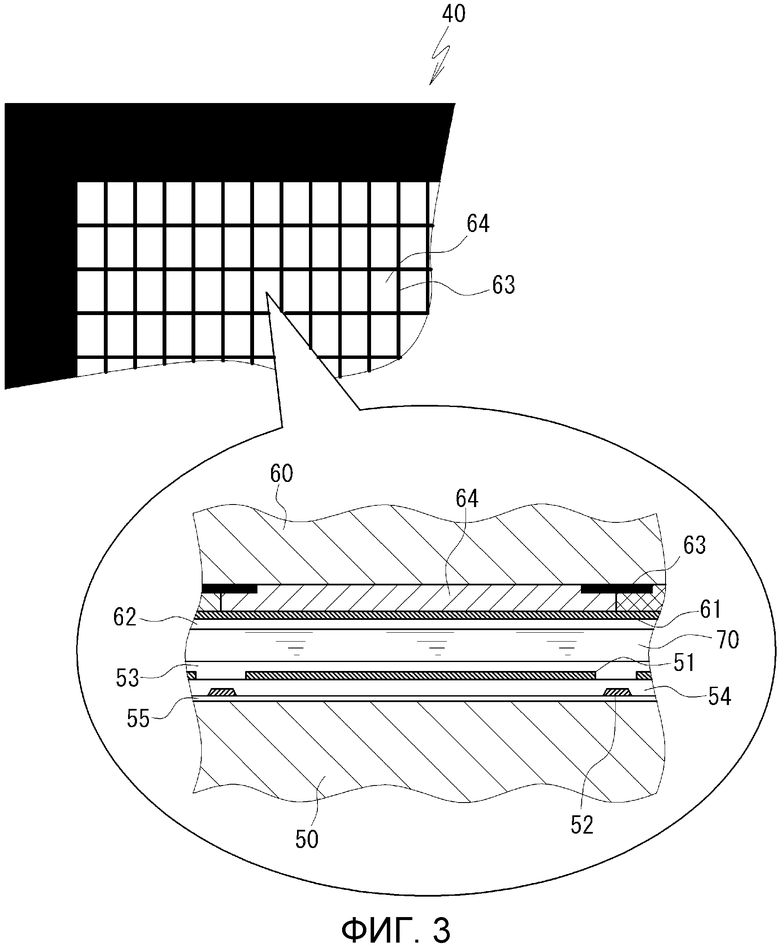

фиг.3 изображает схематическую конфигурацию жидкокристаллической дисплейной панели;

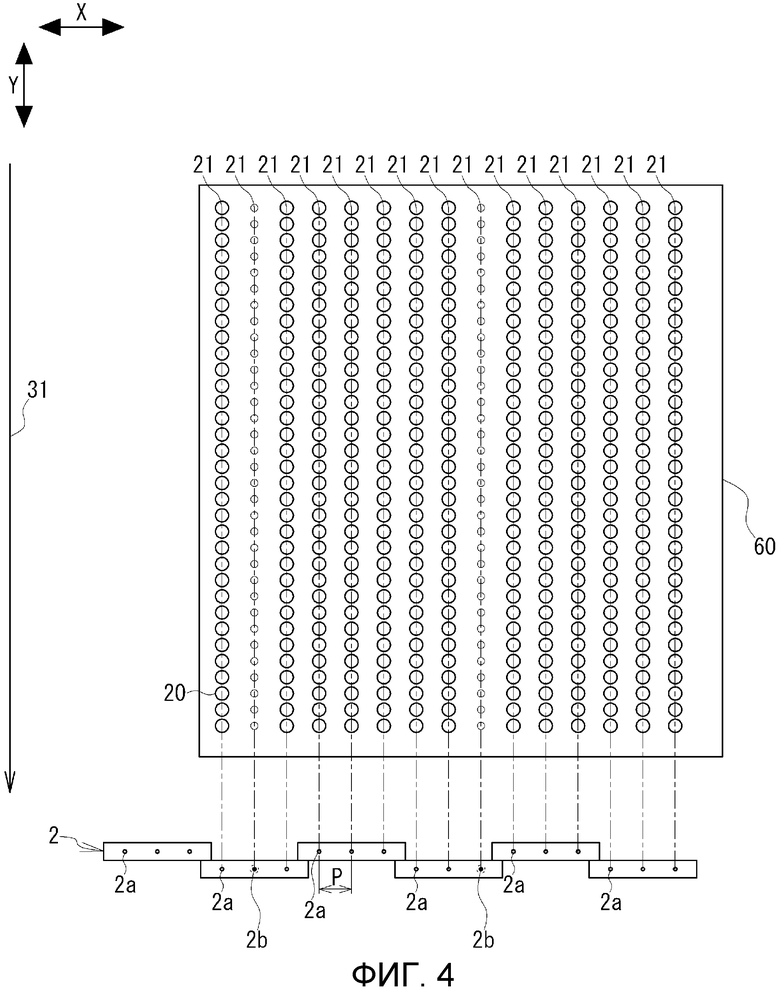

фиг.4 изображает вид, показывающий подложку, на которой формируются первые потоки капель выравнивающего материала посредством первого перемещения струйных головок, показанных на фиг.2;

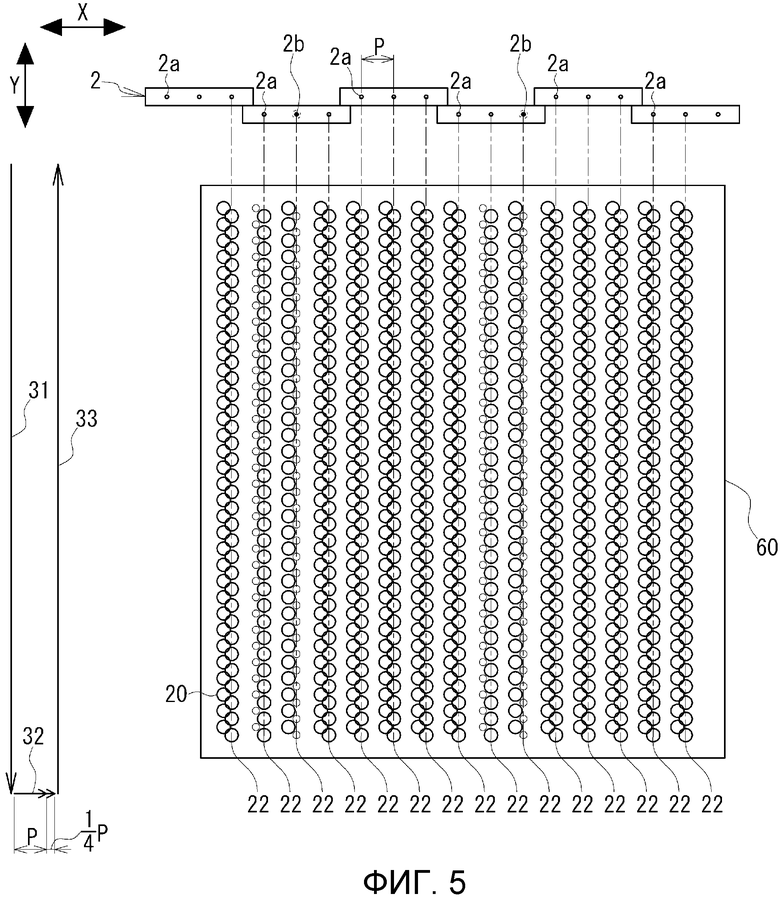

фиг.5 изображает подложку, на которой формируются вторые потоки капель выравнивающего материала посредством второго перемещения струйных головок, показанных на фиг.2;

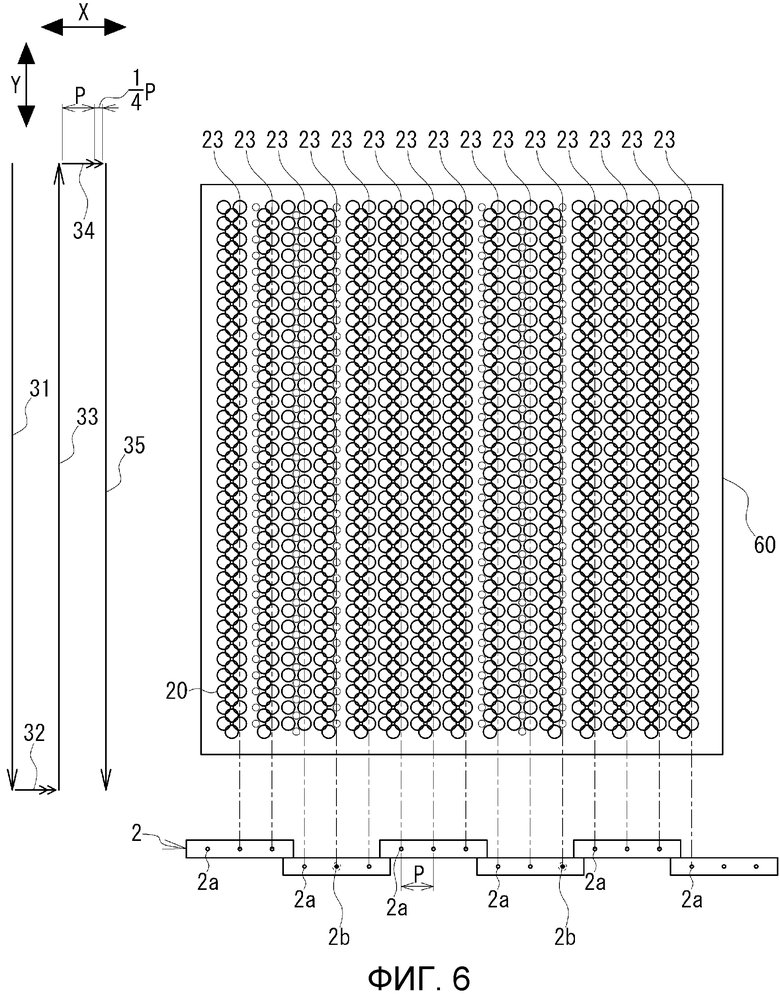

фиг.6 изображает подложку, на которой формируются третьи потоки капель выравнивающего материала посредством третьего перемещения струйных головок, показанных на фиг.2;

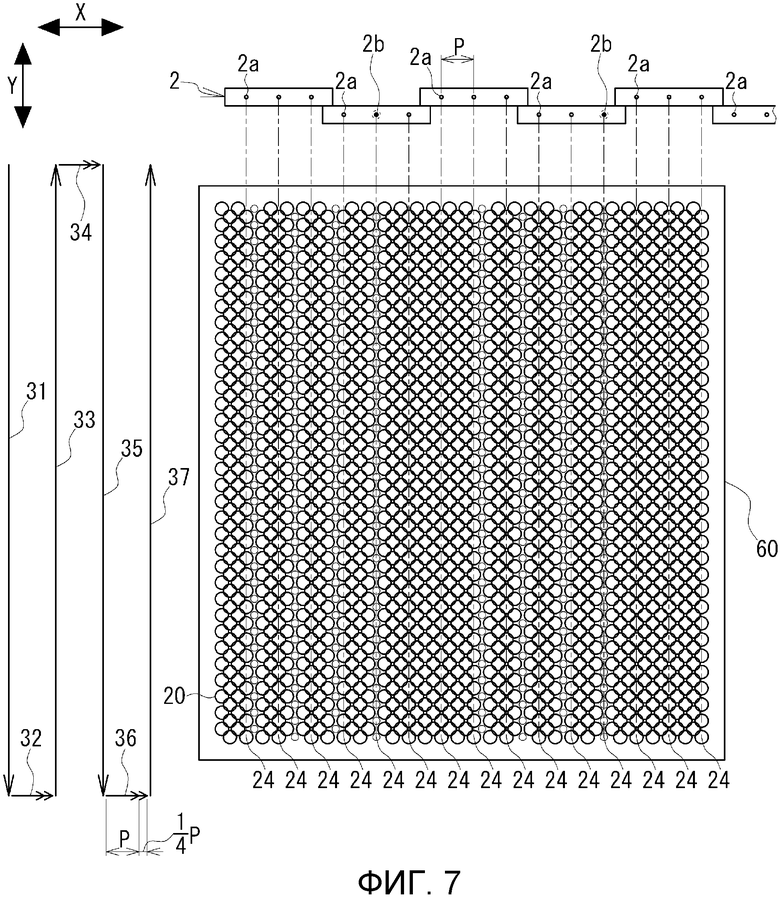

фиг.7 изображает подложку, на которой формируются четвертые потоки капель выравнивающего материала посредством четвертого перемещения струйных головок, показанных на фиг.2;

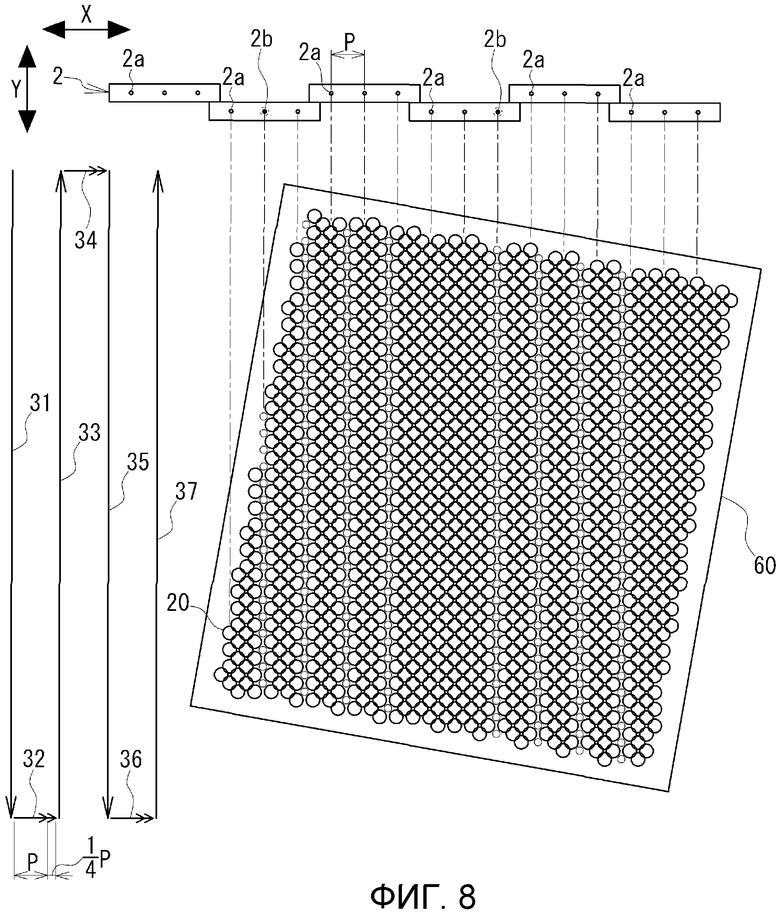

фиг.8 изображает модифицированный вариант настоящего изобретения, где капли выравнивающего материала, которые инжектируются из струйных головок, содержащихся в устройстве инжектирования капель, показанном на фиг.1, формируются на подложке;

фиг.9 изображает подложку, на которой формируются капли выравнивающего материала, инжектируемые из традиционно используемых струйных головок;

фиг.10 изображает подложку, на которой формируются первые потоки капель выравнивающего материала посредством первого перемещения струйных головок, показанных на фиг.9;

фиг.11 изображает подложку, на которой формируются вторые потоки капель выравнивающего материала посредством второго перемещения струйных головок, показанных на фиг.9;

фиг.12 изображает подложку, на которой формируются третьи потоки капель выравнивающего материала посредством третьего перемещения струйных головок, показанных на фиг.9;

фиг.13 изображает подложку, на которой формируются четвертые потоки капель выравнивающего материала посредством четвертого перемещения струйных головок, показанных на фиг.9;

фиг.14 изображает подложку, на которой формируются капли выравнивающего материала, инжектируемые из струйных головок, показанных на фиг.9 в случае, когда струйные головки включают в себя дефектные сопла, которые инжектируют капли несоответствующего объема;

фиг.15 изображает видимые дефекты в отображении изображения на жидкокристаллической дисплейной панели.

Описание вариантов осуществления изобретения

Далее со ссылками на сопроводительные чертежи представлено подробное описание способа и устройства для инжектирования капель выравнивающего материала согласно предпочтительным вариантам настоящего изобретения.

Сначала следует описание жидкокристаллической дисплейной панели, к которой применимо настоящее изобретение. Фиг.3 изображает вид, схематически показывающий жидкокристаллическую дисплейную панель 40 и схематический вид в разрезе одного пикселя панели 40. Как показано на фиг.3, жидкокристаллическая дисплейная панель 40 имеет конфигурацию, в которой пиксели скомпонованы в виде матрицы. Как показано на схематическом виде в разрезе по фиг.3, жидкокристаллическая дисплейная панель 40 включает в себя пару, состоящую из стеклянной подложки 50 (подложка с массивом TFT) и стеклянной подложки 60 (подложка цветного светофильтра), которые находятся напротив друг друга, пространство между которыми заполнено жидкими кристаллами 70. Пиксели снабжены пиксельными электродами 51, которые скомпонованы в виде матрицы на верхней поверхности нижней стеклянной подложки 50. Общий электрод 61 почти целиком находится на нижней поверхности верхней стеклянной подложки 60. Пиксельные электроды 51 и общий электрод 61 предпочтительно выполняются из материала ITO (оксид индия и олова).

Электроды 52 истоков и электроды затворов (не показаны), предусмотренные перпендикулярно друг другу, окружают каждый пиксельный электрод 51. Электроды 52 истоков и электроды затворов пересекаются друг с другом, так что электроды 52 истоков лежат на электродах затворов в точках их пересечения, причем между ними помещен изолятор 55 затвора. Каждый тонкопленочный транзистор (TFT) (не показаны) в указанных точках пересечения соединен с пиксельными электродами через электроды стоков (не показаны). При такой конфигурации управление переключением (вкл/выкл) TFT осуществляется посредством напряжений сканирующих сигналов, подаваемых электродами затворов при подаче на пиксельные электроды 51 через электроды стоков напряжений сигналов отображения изображения. Вдобавок каждый из пиксельных электродов 51 находится в областях, окруженных электродами 52 истоков и электродами затворов с промежуточной изолирующей пленкой 54, проложенной между пиксельными электродами 51 и электродами 52 истока и электродами затвора, как показано на фиг.3.

На стеклянной подложке 50, содержащей пиксельные электроды 51, предусмотрена выравнивающая пленка 53, так что пиксельные электроды 51 покрыты выравнивающей пленкой 53. На стеклянной подложке 50, содержащей общий электрод 61, предусмотрена выравнивающая пленка 62, так что этот общий электрод 61 покрыт выравнивающей пленкой 62. Если эти выравнивающие пленки 53 и 62 подвергнуть обработке трением для притирки поверхностей выравнивающих пленок 53 и 62 в заданном направлении, предпочтительно с использованием шелковой ткани, или подвергнуть операции фотовыравнивания для облучения поверхностей выравнивающих пленок 53 и 62 в заданном направлении, предпочтительно посредством ультрафиолетового света, то можно получить поверхности выравнивающих пленок 53 и 62 с заранее определенными характеристиками выравнивания, что может обеспечить выравнивание жидких кристаллов 70, находящихся в контакте с выравнивающими пленками 53 и 62. Выравнивающие пленки 53 и 62 выполняют из полиимида.

На стеклянной подложке 60, включающей в себя общий электрод 61, обеспечена черная матрица 63. Черная матрица 63 скомпонована для экранирования от света областей, где сформированы электроды 52 истоков, электроды затворов и транзисторы TFT. В каждом пикселе предусмотрены цветные слои 64 красного (R), зеленого (G) и синего (B) цветов.

Фиг.1 изображает вид, схематически показывающий конфигурацию устройства для инжектирования капель выравнивающего материала, которое используют при формировании выравнивающей пленки 53 и формировании выравнивающей пленки 62 на стеклянной подложке 50 (подложка с массивом TFT) и стеклянной подложке 60 (подложка цветного светофильтра), которые входят в состав жидкокристаллической дисплейной панели 40, имеющей вышеописанную конфигурацию. Далее описывается формирование выравнивающей пленки 62 на стеклянной подложке 60 (подложка цветного светофильтра). Описание формирования выравнивающей пленки 53 на стеклянной подложке 50 (подложка с массивом TFT) опущено, поскольку формирование выравнивающей пленки 53 аналогично формированию выравнивающей пленки 62.

Как показано на фиг.1, устройство 1 инжектирования капель включает в себя стол 3 для крепления головок, к которому прикреплено множество струйных головок 2, показанных на фиг.2, на его нижней поверхности, и площадка 4 подложки, которая обеспечивает возможность перемещения в направлении X и перемещения в направлении Y стеклянной подложки 60 относительно струйных головок 2, которые прикреплены к столу 3 для крепления головок.

Площадка 4 подложки скомпонована для поддержки стеклянной подложки 60 на ее верхней поверхности, так что стеклянная подложка 60 прилипает к ней. Таким образом, площадка 4 подложки дает возможность перемещения в направлении X и перемещения в направлении Y стеклянной подложки 60 относительно струйных головок 2. Если более конкретно, что площадка 4 подложки выполнена с возможностью перемещения, посредством первого ползунка 5, в направлении, параллельном направлению, в котором выровнены сопла 2а струйных головок 2 (направление X), и выполнена с возможностью перемещения, посредством второго ползунка 6, в направлении, перпендикулярном направлению выравнивания сопел (направление Y). Вдобавок, устройство 1 включает в себя механизм 7 подъема и опускания, обеспечивающий возможность перемещения площадки 4 подложки также и в вертикальном направлении (направление Z), чтобы регулировать расстояние между стеклянной подложкой 60 и струйными головками 2. Устройство 1 включает в себя блок 8 управления, который управляет перемещением ползунка 5, перемещением ползунка 6 и перемещением механизма 7 подъема и опускания, а также управляет перемещением, необходимым для инжектирования капель струйными головками 2. Устройство 1 включает в себя стол 9 устройства, на котором расположены площадка 4 подложки, ползунки 5 и 6, а также механизм 7 подъема и опускания.

Устройство 1 скомпоновано таким образом, что раствор 12 выравнивающей пленки, содержащий выравнивающий материал (например, раствор, который содержит 5% полиимидной смолы и 95% растворителя), подается под давлением из расходного резервуара 10 в струйные головки 2, предусмотренные на нижней поверхности стола 3 для крепления головок через расходную трубку 11.

Струйные головки 2 скомпонованы ступенчато вдоль направления X на нижней части стола 3 для крепления головок, как показано на фиг.2. Каждая струйная головка 2 содержит сопла 2а, которые выровнены вдоль направления X с заранее определенным шагом P. При такой конфигурации струйные головки 2 способны выполнять инжектирование капель выравнивающего материала по всей стеклянной подложке 60. Капли 20 выравнивающего материала, инжектированного по всей стеклянной подложке 60, как показано на фиг.2, формируются с использованием способа инжектирования капель согласно предпочтительному варианту настоящего изобретения, описываемому ниже.

Для упрощения описания способа инжектирования капель, представленного ниже, стрелки с 31 по 37, показанные на фиг.2, 4-7, показывают направления перемещения струйных головок 2 относительно стеклянной подложки 60, в то время как устройство 1 в действительности имеет конфигурацию, в которой перемещение первого ползунка 5 и перемещение второго ползунка 6 вызывает перемещение стеклянной подложки 60, поддерживаемой посредством площадки 4 подложки, в направлениях X и Y относительно струйных головок 2, которые прикреплены к средней части стола 9 устройства 1, как показано на фиг.1.

Каждое сопло 2а струйных головок 2 включает в себя пьезоэлектрические элементы (не показаны). Таким образом, на основе управляющих сигналов от блока 8 управления может быть выбрано любое из сопел 2а, так что капли 20 выравнивающего материала могут инжектироваться из выбранных сопел 2а. В то время как струйные головки 2 перемещаются в направлении Y (указано стрелками 31, 33, 35 и 37) по стеклянной подложке 60 путем перемещения второго ползунка 6, происходит последовательное инжектирование капель 20 выравнивающего материала из сопел 2а, как показано на фиг.2, 4-7.

Управление инжектированием из каждого сопла 2а обеспечивается посредством блока 8 управления, так что каждое сопло 2а начинает инжектирование, когда сопло 2а входит в ту область на стеклянной подложке 60, на которую должны быть инжектированы капли 20. Управление первым ползунком 5 обеспечивается посредством блока 8 управления, обеспечивающего смещение струйных головок в направлении X (показано стрелками 32, 34 и 36) на заранее определенную величину смещения каждый раз, когда заканчивается перемещение в направлении Y (показано стрелками 31, 33 и 35) струйных головок 2 относительно стеклянной подложки 60. Такая конфигурация позволяет соединить вместе все смежные потоки 21, 22, 23 и 24 капель 20 выравнивающего материала, обеспечивая их слияние, в то время как потоки 21, 22, 23, 24 капель 20 выравнивающего материала, инжектированного из дефектных сопел 2b, формируются отдельно друг от друга, как показано на фиг.2.

В этом предпочтительном варианте настоящего изобретения блок 8 управления устанавливает заранее определенную величину смещения в направлении X (показано стрелками 32, 34 и 36) струйных головок 2, которые смещаются каждый раз, когда заканчивается одно перемещение в направлении Y (показано стрелками 31, 33 и 35) струйных головок 2a, равную длине, которая получается путем добавления четверти длины шага P между соплами 2а к одной длине шага P, как показано в качестве примера на фиг.2. Вдобавок блок 8 управления устанавливает количество перемещений в направлении Y (показано стрелками 31, 33, 35 и 37) струйных головок 2 для инжектирования капель на стеклянную подложку 60 равным, например, четырем.

Как было показано выше, установление величины смещения в направлении X струйных головок 2, которые смещаются каждый раз, когда заканчивается одно перемещение в направлении Y струйных головок 2, на величину, которую получают путем добавления 1/N2 длины шага P между соплами 2а к N1-кратной длине шага P, где N1 - натуральное число (1,2,3,…), а N2 - натуральное число, большее или равное двум (2,3,4,…), и установка количества перемещений в направлении Y струйных головок 2 для инжектирования капель на стеклянную подложку 60, равного N2, позволяет обеспечить соединение и слияние всех соседних потоков 21, 22, 23, 24 капель 20 выравнивающего материала.

В этом предпочтительном варианте настоящего изобретения для упрощения чертежей, используемых для описания способа инжектирования капель, описывается случай, когда N1, на основе которого определяют величину смещения в направлении X струйных головок 2, устанавливают равным единице, а N2, на основе которого определяют количество перемещений в направлении Y струйных головок 2, устанавливают равным четырем. N1 предпочтительно устанавливают в диапазоне от единицы до двенадцати, а N2 предпочтительно устанавливают в диапазоне от двух до четырех. Наиболее предпочтительными значениями для N1 и N2 являются десять и четыре соответственно. То есть более предпочтительно, чтобы величина смещения в направлении X струйных головок 2, которые смещаются каждый раз, когда заканчивается одно перемещение в направлении Y струйных головок 2, было установлено равным длине, полученной путем добавления четверти длины шага P между соплами 2а к десятикратной длине шага P, а количество перемещений (количество сканирований) в направлении Y струйных головок 2 для инжектирования капель на стеклянную подложку 60 было установлено равным четырем.

Далее со ссылками на фиг.4-7 описывается процесс формирования выравнивающей пленки посредством инжектирования капель 20 выравнивающего материала на стеклянную подложку 60 с использованием устройства 1 инжектирования капель, описанного выше.

Сначала, как показано на фиг.4, выполняется первое перемещение вниз в направлении Y струйных головок 2, как показано стрелкой 31, и непрерывные капли 20 выравнивающего материала образуют первые потоки 21 в направлении Y на стеклянной подложке 60.

В этом процессе центральное сопло струйной головки 2, расположенное вторым слева, является дефектным соплом 2b (на фиг.4 обведено пунктиром), которое инжектирует капли 20 несоответствующего объема из-за засорения или каких-либо других факторов.

Вдобавок правое сопло в струйной головке 2, расположенное четвертым слева, является дефектным соплом 2b (на фиг.4 обведено пунктирной линией), которое инжектирует капли 20 несоответствующего объема. Таким образом, капли 20 первых потоков 21, которые инжектируются из дефектных сопел 2b, оказываются меньшими, чем другие капли 20.

Затем, как показано на фиг.5, после смещения струйных головок 2 вправо в направлении X на длину, которую получают посредством добавления четверти длины шага P между соплами 2а (четверть шага) к длине шага P (как показано стрелкой 32), выполняется второе перемещение вверх в направлении Y струйных головок 2 (как показано стрелкой 33), и капли 20 выравнивающего материала формируют вторые потоки 22 на стеклянной подложке 60.

Во время формирования вторых потоков 22, как показано на фиг.5, второй поток 22 капель 20, инжектированный из центрального дефектного сопла 2b струйной головки 2, расположенной второй слева, формируется как смежный с первым потоком 21 капель 20 соответствующего объема, инжектированных из правого сопла 2а струйной головки 2, расположенной второй слева, который был сформирован посредством первого перемещения вниз в направлении Y струйной головки 2, как показано стрелкой 31.

Вдобавок второй поток 22 капель 20, инжектированных из правого дефектного сопла 2b струйной головки 2, расположенной четвертой слева, формируется как смежный с первым потоком 21 капель 20 соответствующего объема, инжектированных из левого сопла 2а струйной головки 2, расположенной пятой слева, который был сформирован посредством первого перемещения вниз в направлении Y струйной головки 2, как показано стрелкой 31.

Затем, как показано на фиг.6, после смещения струйных головок 2 вправо в направлении X на длину, которую получают посредством добавления четверти длины шага P между соплами 2а (четверть шага) к длине шага P (как показано стрелкой 34), выполняется третье перемещение вниз в направлении Y струйных головок 2 (как показано стрелкой 35), и капли 20 выравнивающего материала формируют третьи потоки 23 на стеклянной подложке 60.

Во время формирования третьих потоков 23, как показано на фиг.6, третий поток 23 капель 20, инжектированный из центрального дефектного сопла 2b струйной головки 2, расположенной второй слева, формируется как смежный со вторым потоком 22 капель 20 соответствующего объема, инжектированных из правого сопла 2а струйной головки 2, расположенной второй слева, который был сформирован посредством второго перемещения вверх в направлении Y струйной головки 2, как показано стрелкой 33.

Вдобавок третий поток 23 капель 20, инжектированных из правого дефектного сопла 2b струйной головки 2, расположенной четвертой слева, формируется как смежный со вторым потоком 22 капель 20 соответствующего объема, инжектированных из левого сопла 2а струйной головки 2, расположенной пятой слева, который был сформирован посредством второго перемещения вверх в направлении Y струйной головки 2, как показано стрелкой 33.

Затем, как показано на фиг.7, после смещения струйных головок 2 вправо в направлении X на длину, которую получают посредством добавления четверти длины шага P между соплами 2а (четверть шага) к длине шага P (как показано стрелкой 36), выполняется четвертое перемещение вверх в направлении Y струйных головок 2 (как показано стрелкой 37), и капли 20 выравнивающего материала формируют четвертые потоки 24 на стеклянной подложке 60.

Во время формирования четвертых потоков 24, как показано на фиг.7, четвертый поток 24 капель 20, инжектированный из центрального дефектного сопла 2b струйной головки 2, расположенной второй слева, формируется как смежный с третьим потоком 23 капель 20 соответствующего объема, инжектированных из правого сопла 2а струйной головки 2, расположенной второй слева, который был сформирован посредством третьего перемещения вниз в направлении Y струйной головки 2, как показано стрелкой 35.

Вдобавок четвертый поток 24 капель 20, инжектированных из правого дефектного сопла 2b струйной головки 2, расположенной четвертой слева, формируется как смежный с третьим потоком 23 капель 20 соответствующего объема, инжектированных из левого сопла 2а струйной головки 2, расположенной пятой слева, который был сформирован посредством третьего перемещения вниз в направлении Y струйной головки 2, как показано стрелкой 35.

Все сформированные смежные потоки 21, 22, 23 и 24 инжектированных капель 20 выравнивающего материала распространяются, соединяясь вместе на стеклянной подложке 60, в результате чего капли 20 объединяются на стеклянной подложке 60 и принимают форму единой тонкой пленки, выравнивающий материал которой равномерно распределен по стеклянной подложке 60. Затем капли 20 подвергаются заранее определенному процессу, такому как процесс сушки, для удаления растворителя или веществ, отличных от выравнивающего материала, содержащегося в каплях 20. Таким образом, на стеклянной подложке 60 формируется выравнивающая пленка 62 заданной толщины.

Когда первый, второй, третий и четвертый потоки 21, 22, 23 и 24 капель 20 распространяются, соединяясь вместе, выравнивающий материал, содержащийся в первом, втором, третьем и четвертом потоках 21, 22, 23 и 24 капель 20, инжектированных из дефектных сопел 2b, как было описано выше, дополняются выравнивающим материалом, содержащимся в смежных потоках капель 20, инжектированных из сопел 2а, которые инжектируют капли 20 соответствующего объема. Таким образом, можно обеспечить однородность объема материала, содержащегося во всех потоках.

В стандартном способе инжектирования капель потоки капель выравнивающего материала, инжектированные из дефектного сопла, формируются как смежные в одном месте. Вдобавок, когда все потоки капель растекаются, соединяясь вместе, выравнивающий материал, содержащийся в потоках капель, инжектированных из дефектного сопла, не дополняются выравнивающим материалом, содержащимся в смежных потоках капель соответствующего объема. Таким образом, не может быть обеспечена однородность объемов выравнивающего материала, содержащегося во всех потоках.

Другими словами, как показано на фиг.14, в стандартном способе инжектирования капель участки выравнивающей пленки, имеющие толщину, меньшую чем другие участки, что приводит к линейным дефектам, собираются вместе из-за смежных потоков 111, 112, 113 и 114 капель 110 выравнивающего материала, инжектированного из дефектных сопел 100b. В отличие от этого, как показано на фиг.2, в способе инжектирования капель согласно предпочтительному варианту настоящего изобретения участки выравнивающей пленки, имеющие толщину, меньшую чем другие участки, что приводит к линейным дефектам, не собираются вместе, а оказываются рассредоточенными из-за того, что потоки 21, 22, 23 и 24 капель 20 выравнивающего материала, инжектированного из дефектных сопел 2b, оказываются не смежными.

Соответственно, способ инжектирования капель согласно предпочтительному варианту настоящего изобретения позволяет предотвратить развитие линейных дефектов, проявляющихся в виде визуальных дефектов 141 в отображении изображения на жидкокристаллической дисплейной панели 140, как показано на фиг.15.

Фиг.8 изображает вид, иллюстрирующий модифицированный вариант вышеописанного способа инжектирования капель. В этом модифицированном варианте направление Y, в котором струйные головки 2 перемещаются относительно стеклянной подложки 60, находится под заранее определенным углом по отношению к одной стороне стеклянной подложки 60. Если более конкретно, то направление Y (направление сканирования), в котором перемещаются струйные головки 2 относительно стеклянной подложки 60 для инжектирования капель, находится под заранее определенным углом по отношению к направлению, в котором выровнены пиксели на стеклянной подложке 60. Поскольку направление, в котором участки выравнивающей пленки, имеющие толщину, меньшую чем другие участки, сформированы не совпадающими с направлением, в котором выровнены пиксели на стеклянной подложке 60, можно предотвратить проявление этих участков в виде линейных дефектов.

Кроме того, при изготовлении жидкокристаллической дисплейной панели 40, содержащей две стеклянные подложки 50 и 60, на которых формируются выравнивающие пленки 53 и 62, каждая включающая в себя участки с толщиной, меньшей чем у других участков, линейные дефекты можно сделать менее заметными посредством расположения двух стеклянных подложек 50 и 60 напротив друг друга так, чтобы их участки, имеющие толщину, меньшую чем другие участки, пересекались друг с другом, чем в случае расположения двух стеклянных подложек 50 и 60 так, чтобы их участки, имеющие толщину, меньшую чем другие участки, совпадали друг с другом.

В соответствии со способом и устройством для инжектирования капель согласно предпочтительным вариантам настоящего изобретения, описанным выше, поскольку при формировании выравнивающей пленки 62 на стеклянной подложке 60 величину смещения в направлении X струйных головок 2 устанавливают так, что смежные потоки 21, 22, 23 и 24 капель 20 выравнивающего материала, которые формируют посредством перемещений в направлении Y струйных головок, образуются разными соплами 2а, то даже в том случае, когда сопла 2а струйных головок 2 включают в себя дефектные сопла 2b, инжектирующие капли 20 не соответствующего объема, можно предотвратить формирование потоков 21, 22, 23 и 24 капель 20 выравнивающего материала, инжектированного из дефектных сопел 2b, в виде смежных по отношению друг к другу потоков.

То есть потоки 21, 22, 23 и 24 капель 20 выравнивающего материала, инжектированного из дефектных сопел 2b, могут быть формированы отдельно друг от друга, что может решить проблему формирования в одном месте смежных потоков 111, 112, 113 и 114 капель 110 выравнивающего материала, инжектированного из дефектных сопел 100b, как было разъяснено выше в описании известного уровня техники. Если более конкретно, что в стандартном способе и устройстве, раскрытых выше в описании известного уровня техники, участки выравнивающей пленки, имеющие толщину, меньшую чем другие участки, что приводит к линейным дефектам, собираются вместе из-за того, что потоки 111, 112, 113 и 114 капель 110 выравнивающего материала, инжектированного из дефектных сопел 100b, оказываются смежными. В отличие от этого в способе и устройстве согласно предпочтительному варианту настоящего изобретения участки выравнивающей пленки, имеющие толщину, меньшую чем другие участки, что приводит к линейным дефектам, не собираются вместе, а оказываются рассредоточенными из-за того, что потоки 21, 22, 23 и 24 капель 20 выравнивающего материала, инжектированного из дефектных сопел 2b, оказываются не смежными. Соответственно способ и устройство согласно предпочтительным вариантам настоящего изобретения позволяет предотвратить развитие линейных дефектов, проявляющихся в виде визуальных дефектов 141 в отображении изображения на жидкокристаллической дисплейной панели 140, как показано на фиг.15.

Если величину смещения в направлении X струйных головок 2, которые смещаются каждый раз, когда заканчивается одно перемещение в направлении Y струйных головок 2, установить равной величине, которую получают посредством добавления 1/N2 от длины (N2 - натуральное число, равное или большее двух) шага P между соплами 2а к N1-кратной длине (N1 - натуральное число) шага P между соплами 2a, причем количество перемещений в направлении Y струйных головок 2 для инжектирования капель на стеклянную подложку 60 установить равным N2, то все смежные потоки 21, 22, 23 и 24 капель 20 выравнивающего материала можно соединить вместе для их объединения, в то время как потоки 21, 22, 23 и 24 капель 20 выравнивающего материала, инжектированных из дефектных сопел 2b, формируются отдельно друг от друга.

Конкретно говоря, если величину смещения в направлении Х струйных головок 2, которые смещаются каждый раз, когда заканчивается одно перемещение в направлении Y струйных головок 2, установить равной длине, которую получают посредством добавления четверти длины шага P между соплами 2а к десятикратной длине шага P между соплами 2а, а количество перемещений в направлении Y струйных головок 2 для инжектирования капель на стеклянную подложку 60 установить равным четырем, линейные дефекты можно сделать менее заметными, поскольку потоки 21, 22, 23 и 24 капель 20 выравнивающего материала, инжектированного из дефектных сопел, формируются отделенными друг от друга на десятикратную длину шага P между соплами 2а.

Если перемещения в направлении Y струйных головок 2 являются возвратно-поступательными перемещениями относительно стеклянной подложки 60, то можно уменьшить время, необходимое для инжектирования капель, поскольку удается избежать ненужного перемещения струйных головок 2.

Если направление Y, в котором перемещаются струйные головки 2 относительно стеклянной подложки 60, находится под заранее определенным углом относительно одной стороны стеклянной подложки 60, то при изготовлении жидкокристаллической дисплейной панели 40, включающей в себя две стеклянные подложки 50 и 60, на каждой из которых формируются выравнивающие пленки 53 и 62, включая участки с толщиной, меньшей чем на других участках, можно сделать линейные дефекты менее заметными посредством расположения этих двух стеклянных подложек 50 и 60 друг против друга так, чтобы их участки, имеющие толщину, меньшую чем другие участки, пересекались друг с другом, чем в случае расположения этих двух стеклянных подложек 50 и 60 так, чтобы их участки, имеющие толщину, меньшую чем другие участки, совмещались друг с другом.

Приведенное выше описание предпочтительных вариантов настоящего изобретения представлено в иллюстративных целях со ссылками на указанные чертежи. Однако это описание не предполагает, что настоящее изобретение сводится к этим предпочтительным вариантам, а возможны их различные модификации и видоизменения, если только они не отклоняются от принципов настоящего изобретения.

Например, также предпочтительно, чтобы величина смещения в направлении X струйных головок 2, которые смещаются всякий раз, когда заканчивается одно перемещение в направлении Y струйных головок 2, изменялась для каждого перемещения в направлении Y струйных головок 2. Если более конкретно, то первое перемещение в направлении Y струйных головок 2 выполняется вниз, и струйные головки 2 смещаются вправо в направлении X на длину, которую получают посредством добавления четверти длины шага P к однократной длине шага P. Затем выполняют второе перемещение вверх в направлении Y струйных головок 2, и струйные головки 2 смещают вправо в направлении X на длину, которую получают посредством добавления четверти длины шага P к двукратной длине шага P. Затем выполняют третье перемещение вниз в направлении Y струйных головок 2, и струйные головки 2 смещают вправо в направлении X на длину, которую получают посредством добавления четверти длины шага P к трехкратной длине шага P. Наконец, выполняют четвертое перемещение вверх в направлении Y струйных головок 2.

Смещения в направлении X струйных головок 2 не ограничиваются смещениями вправо. Также предпочтительно, чтобы смещения в направлении X струйных головок 2 включали смещение влево в направлении X струйных головок 2.

Раскрыты способ и устройство для инжектирования капель, способные предотвратить развитие линейного дефекта, который является результатом работы дефектного сопла из числа сопел струйной головки, инжектирующего несоответствующий объем капли, проявляющегося в виде визуального дефекта в отображении изображения на жидкокристаллической дисплейной панели. Когда смежные потоки капель выравнивающего материала, которые формируются в результате перемещений в направлении Y струйной головки, объединяются вместе для формирования выравнивающей пленки на подложке, величину смещения в направлении X струйной головки устанавливают так, что смежные потоки формируются разными соплами. Таким образом можно предотвратить формирование смежных потоков капель, инжектированных из дефектного сопла, и тогда участки выравнивающей пленки, которые имеют толщину, меньшую чем другие участки, что приводит к линейным дефектам, не собираются вместе, а оказываются рассредоточенными. 2 н. и 8 з.п. ф-лы, 15 ил.

1. Способ инжектирования капель материала для выравнивания жидких кристаллов на подложке для жидкокристаллической дисплейной панели, имеющей квадратную или прямоугольную форму, из сопел струйной головки при перемещении струйной головки в направлении Y относительно подложки, и формирования тем самым выравнивающей пленки на подложке, при этом сопла выровнены с заранее определенным шагом в направлении X струйной головки, при этом направление Y определяет направление перемещения струйной головки для инжектирования капель, а направление X определяет направление, перпендикулярное направлению упомянутого перемещения,

содержащий этапы, на которых

формируют потоки капель выравнивающего материала на подложке посредством перемещения в направлении Y струйной головки,

смещают струйную головку в направлении X на заранее определенную величину смещения;

формируют потоки капель выравнивающего материала на подложке посредством перемещения в направлении Y смещенной струйной головки, так что заполняются зазоры между потоками, сформированными предшествующим перемещением;

повторяют смещение струйной головки в направлении X на заранее определенную величину смещения и формируют потоки капель выравнивающего материала на подложке посредством перемещения в направлении Y смещенной струйной головки, так что заполняются зазоры между потоками, сформированными предшествующими перемещениями в направлении Y струйной головки; и

формируют тем самым выравнивающую пленку на подложке,

при этом величину смещения в направлении X струйной головки устанавливают так, что смежные потоки капель, которые формируют посредством перемещения в направлении Y струйной головки, формируют разными соплами.

2. Способ по п.1, в котором величину смещения в направлении X струйной головки, которая смещается каждый раз, когда заканчивается одно перемещение в направлении Y струйной головки, устанавливают равной длине, которую получают посредством добавления 1/N2 от длины шага между соплами к N1-кратной длине шага между соплами, причем N1 - натуральное число, а N2 - натуральное число, равное или большее двух, причем количество перемещений в направлении Y струйной головки для инжектирования капель на подложку устанавливают равным N2.

3. Способ по п.1, в котором

величину смещения в направлении X струйной головки, которая смещается каждый раз, когда заканчивается одно перемещение в направлении Y струйной головки, устанавливают равной длине, которую получают посредством добавления четверти длины шага между соплами к десятикратной длине шага между соплами, и

количество перемещений в направлении Y струйной головки для инжектирования капель на подложку устанавливают равным четырем.

4. Способ по любому из пп.1-3, в котором перемещения в направлении Y струйной головки являются возвратно-поступательными перемещениями относительно подложки.

5. Способ по любому из пп.1-3, в котором направление Y, в котором перемещается струйная головка относительно подложки, находится под заранее определенным углом относительно одной стороны подложки.

6. Устройство для инжектирования капель материала для выравнивания жидких кристаллов на подложке для жидкокристаллической дисплейной панели, имеющей квадратную.или прямоугольную форму, из сопел струйной головки при перемещении струйной головки в направлении Y относительно подложки, и для формирования тем самым выравнивающей пленки на подложке, при этом сопла выровнены с заранее определенным шагом в направлении X струйной головки, причем направление Y определяет направление перемещения струйной головки, для инжектирования капель, а направление X определяет направление, перпендикулярное направлению перемещения, содержащее площадку для поддержки подложки; блок перемещения для перемещения струйной головки в направлении X и направлении Y относительно подложки, поддерживаемой площадкой;

блок управления, выполненный с возможностью управления блоком перемещения, для перемещения струйной головки,

при этом блок перемещения предназначен для перемещения струйной головки в направлении Y для формирования потоков капель выравнивающего материала на подложке, для смещения струйной головки в направлении X на заранее определенную величину смещения, для перемещения смещенной струйной головки в направлении Y для формирования потоков капель выравнивающего материала на подложке, так что заполняются зазоры между потоками, сформированными при предыдущем перемещении в направлении Y струйной головки, и для повторения смещения струйной головки в направлении X на заранее определенную величину смещения и перемещения смещенной струйной головки в направлении Y для формирования потоков капель выравнивающего материала на подложке, так что заполняются зазоры между потоками, сформированными при предыдущих перемещениях в направлении Y струйной головки, в результате чего на подложке формируется выравнивающая пленка, при этом блок управления выполнен с возможностью установки величины смещения в направлении X струйной головки, смещенной блоком перемещения, так что смежные потоки капель, которые формируются путем перемещений в направлении Y струйной головки, формируются разными соплами.

7. Устройство по п.6, в котором блок управления выполнен с возможностью установки величины смещения в направлении X струйной головки, которая выполнена с возможностью смещения каждый раз, когда закончено одно перемещение в направлении Y струйной головки, равной длине, которую получают посредством добавления 1/N2 от длины шага между соплами к N1-кратной длине шага между соплами, где N1 - натуральное число, а N2 - натуральное число, равное или большее двух, и количества перемещений в направлении Y струйной головки для инжектирования капель на подложку, равным N2.

8. Устройство по п.6, в котором блок управления выполнен с возможностью установки величины смещения в направлении X струйной головки, которая выполнена с возможностью смещения каждый раз, когда закончено одно перемещение в направлении Y струйной головки, равной длине, полученной посредством добавления четверти длины шага между соплами к десятикратной длине шага между соплами, и

количества перемещений в направлении Y струйной головки для инжектирования капель на подложку, равным четырем.

9. Устройство по любому из пп.6-8, в котором блок управления выполнен с возможностью управления струйной головкой для перемещения в направлении Y возвратно-поступательным образом относительно подложки.

10. Устройство по любому из пп.6-8, в котором направление Y, в котором струйная головка перемещается относительно подложки, находится под заранее определенным углом относительно одной стороны подложки.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 20080187653 А1, 07.08.2008 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| RU 2002105950 А, 20.11.2003. | |||

Авторы

Даты

2013-05-10—Публикация

2009-11-11—Подача