Изобретение относится к способу изготовления трехмерного формованного изделия посредством послойного нанесения материала, причем обеспечиваются геометрические данные для формованного изделия, несущая часть с базовой поверхностью для размещения трехмерного формованного изделия, отверждаемый жидкий или текучий первый материал, отверждаемый жидкий, текучий, пастообразный или порошкообразный второй материал, а также растворитель, в котором может быть растворен отвержденный первый материал.

В рамках такого известного из практики способа в качестве первого и второго материалов применяют жидкие полимеры, которые отверждают посредством воздействия ультрафиолетового излучения. В рамках известного ранее способа, на базовой поверхности несущей части первоначально размещают первый слой материала посредством того, что каплеобразные порции первого и второго материалов набрызгивают с помощью струйного принтера на различные места базовой поверхности. Места нанесения состоящих из различных материалов капель материала на базовой поверхности выбирают в зависимости от обеспеченных геометрических данных для подлежащего изготовлению формованного изделия таким образом, что состоящие из второго материала области слоя материала образуют нижний слой подлежащего изготовлению формованного изделия. Первый материал служит в качестве опорного материала, который размещают на местах на базовой поверхности, на которые не наносят какого-либо второго материала, и на которых формованное изделие после нанесения последующего слоя материала первого материала имеет выступы, которые должны быть поддержаны посредством опорного материала до отверждения всех слоев материала. Полученный таким образом нижний слой материала на следующем шаге облучают ультрафиолетовым излучением для отверждения содержащихся в первом и втором материалах полимеров посредством перекрестного сшивания.

По окончании получения нижнего слоя материала, на нем соответствующим способом размещают и отверждают слои материала до тех пор, когда все слои формованного изделия окажутся произведенными и отвержденными. Затем полученный таким образом слоевой пакет приводят в контакт с растворителем до тех пор, когда первый материал окажется в нем растворенным. Второй материал не является растворимым в растворителе.

Ранее известный способ обеспечивает возможность сравнительно малозатратного производства трехмерных формованных изделий, таких как прототипы или мелкосерийные изделия. Посредством применения перекрестно-сшиваемых ультрафиолетом полимеров, а также высокого разрешения печати сделано возможным достижение высокого качества поверхности. Для трехмерной печати высокого разрешения, тем не менее, требуется весьма низкий коэффициент вязкости полимеров, который обеспечивает возможность их нанесения через узкие сопла на базовую поверхность или же на находящийся на ней отвержденный слой материала.

При способе струйной печати (способа InkJet) сопла, как правило, могут работать с максимальным коэффициентом вязкости 25 мПа·с. Материалы с более высокими значениями вязкости, как правило, не могут быть инжектированы. Произведенные из таких материалов объекты способны выдерживать нагрузку только в минимальной степени, и могут служить лишь в качестве визуальных объектов.

Из практики уже известно производство формы для литья под давлением для машины для литья под давлением посредством послойного нанесения материала из отверждаемого жидкого полимера с помощью струйного трехмерного принтера. Форма для литья под давлением имеет две фасонные детали, между которыми образована полость, которая имеет трехмерную форму, обратную производимому в машине для литья под давлением формованному изделию. Форму для литья под давлением изготавливают в трехмерном принтере посредством нанесения большого числа слоев из полимера, который с помощью сопел наносят в жидкой форме на базовую поверхность или же на ранее размещенный на ней отвержденный слой материала. После нанесения каждого слоя материала, все еще жидкий полимер соответственно облучают ультрафиолетовым светом для его перекрестного сшивания и, тем самым, отверждения соответствующего слоя материала. Затем соответствующим способом наносят и отверждают последующие слои материала до тех пор, когда изготовление формы для литья под давлением окажется законченным. Затем форму для литья под давлением изымают из трехмерного принтера и монтируют в машину для литья под давлением для инжектирования в полость через предусмотренные в форме для литья под давлением литниковые отверстия отличной от полимера горячей пластмассы. После заполнения полости пластмассой и охлаждения пластмассы, форму для литья под давлением открывают, и формовое изделие удаляют из полости с помощью выбрасывателей. Данный способ имеет тот недостаток, что произведенные в трехмерном принтере формы вследствие высокой температуры материала заполнения могут иметь только весьма ограниченный срок службы и подлежат замене после примерно 10-100 процессов литья под давлением. Кроме того, встраивание формы для литья под давлением в машину для литья под давлением занимает достаточно много времени. Это является, прежде всего, невыгодным при единичном изготовлении формованного изделия.

В других известных технологиях, в рамках которых в качестве конструкционного материала применяют твердые вещества, большинство термопластов расплавляют или, в способе спекания, в форме порошка, послойным образом наносят через сопло. Однако действительно хорошая нагрузочная способность может быть достигнута за счет выдержки при формовании (весьма длительной), или за счет низкого разрешения или же качества поверхности.

Небольшое преимущество предлагает способ стереолитографии, который также обеспечивает возможность работы с материалами большей вязкости. Это преимущество обеспечено тем обстоятельством, что материалы не должны быть распылены через сопло, но с помощью внешнего ультрафиолетового пучка могут быть перекрестно сшиты в соответствии с техническими условиями в контейнере с полимером. За счет этого также могут быть обработаны так называемые двухкомпонентные отверждаемые ультрафиолетом полимеры с еще более высокими характеристиками. За счет этого достигают также повышения нагрузочной способности формованных изделий. Однако имеются также и недостатки: большие объемы материала для изготовления объекта, ограниченное время отверждения двухкомпонентной смеси, большой расход материала (повторное использование неизрасходованных полимеров не является возможным). Все это существенно увеличивает издержки на изготовление деталей.

За исключением способа струйной печати, все известные трехмерные технологии имеют еще один серьезный недостаток: они не пригодны для работы с несколькими материалами. Это означает, что одновременно может быть применен лишь один тип материала. За счет этого, применимость способа в промышленности является весьма ограниченной.

Поэтому целью настоящего изобретения является предоставление способа ранее указанной разновидности, с помощью которого могут быть отпечатаны механически стабильные и способные выдерживать нагрузку трехмерные формованные изделия с высоким разрешением.

Эта цель достигнута с помощью признаков п. 1 формулы изобретения. Согласно изобретению предусмотрен способ изготовления трехмерного формованного изделия посредством послойного нанесения материала, причем обеспечивают геометрические данные для формованного изделия, несущую часть с базовой поверхностью для размещения трехмерного формованного изделия, отверждаемый жидкий или текучий первый материал, отверждаемый жидкий, текучий, пастообразный или порошкообразный второй материал, а также растворитель, причем второй материал в отвержденном состоянии имеет более высокую прочность, чем отвержденный первый материал, и причем отвержденный первый материал является растворяемым в растворителе, и

А) причем для образования слоя обратной формы порции текучего первого материала размещают в соответствии с геометрическими данными на базовой поверхности и/или на находящемся на ней отвержденном слое материала трехмерного формованного изделия таким образом, что слой обратной формы на его поверхности, обращенной от базовой поверхности, имеет по меньшей мере одну полость, которая имеет обратную форму подлежащего изготовлению слоя материала формованного изделия, и

Б) причем слой обратной формы отверждают, и

В) причем для образования слоя формованного изделия полость заполняют вторым материалом таким образом, что обратная форма переносится на слой формованного изделия как позитивная форма, и

Г) причем заполненный в полость второй материал отверждают, и

Д) причем выступающие над размещенной на предварительно заданном расстоянии от базовой поверхности плоскостью области отвержденного слоя обратной формы и/или отвержденного слоя формованного изделия удаляют посредством удаления материала со снятием стружки, и

Е) причем шаги от А) до Д) повторяют по меньшей мере один раз, и

Ж) причем слои обратной формы приводят в контакт с растворителем таким образом, что отвержденный первый материал растворяется в растворителе.

Согласно изобретению предусмотрен гибридный способ, в рамках которого материалы с различными свойствами могут быть обработаны с помощью различных способов печати и/или с помощью различных печатных установок могут быть послойным образом нанесены на базовую поверхность или же на находящийся на ней отвержденный слой материала трехмерного формованного изделия. Это может быть произведено в рамках непрерывного процесса трехмерной печати, то есть способ может быть полностью выполнен в одной станции трехмерной печати. Отсутствует необходимость в каком-либо последующем процессе изготовления за пределами станции трехмерной печати.

Первый материал может быть весьма маловязким или же жидкотекучим или высокотекучим, поскольку он служит лишь для изготовления формы для второго материала. За счет низкого коэффициента вязкости или же высокой текучести, которыми первый материал обладает во время нанесения его на базовую поверхность или же на находящийся на ней уже отвержденный слой материала трехмерного формованного изделия, форма может быть напечатана посредством цифрового способа печати с высоким разрешением и качеством поверхности посредством того, что большое число малых порций первого материала может быть соответствующим образом нанесено на базовую поверхность или же на находящийся на ней отвержденный слой материала трехмерного формованного изделия.

К механической стабильности и прочности состоящего из первого материала слоя материала формы предъявляют только незначительные требования, поскольку форма несет в себе лишь второй материал, и должна выдерживать только возможные усилия, возникающие в рамках предусмотренного способа печати при нанесении второго материала на первый материал. Посредством отверждения первого материала достигают его прочности, достаточной для обеспечения им возможности выполнения функции придания формы для второго материала. Механическая прочность находящегося в отвержденном состоянии первого материала не воздействует на механическую стабильность образованного из отвержденных слоев второго материала формованного изделия, поскольку первый отвержденный материал, после нанесения всех слоев материала, удаляют из формованного изделия посредством его растворения в растворителе. Отвержденный второй материал является нерастворимым в растворителе.

Второй материал является действительным конструкционным материалом для формованного изделия, и может иметь отличные от первого материала свойства, прежде всего более высокий коэффициент вязкости. Поскольку второй материал геометрически формуют посредством изготовления слепка по произведенной из первого материала форме, для достижения высокого разрешения при печати отсутствует необходимость в размещении малых порций второго материала на базовой поверхности или же на находящемся на ней отвержденном слое материала трехмерного формованного изделия. Напротив, имеется возможность работы также со вторым материалом высокой вязкости. За счет этого обеспечена возможность достижения высокой механической стабильности и прочности формованного изделия. При необходимости, также является возможным включение в состав второго материала смеси по меньшей мере из двух различных материалов высокой вязкости и/или по меньшей мере одной присадки для повышения прочности материала. Второй материал также может быть избирательно нанесен на базовую поверхность или же на находящийся на ней отвержденный слой материала трехмерного формованного изделия с помощью цифрового способа печати, то есть посредством нанесения большого числа порций материала на различные места, которые выбирают соответственно обеспечиваемым для формованного изделия геометрическим данным. Однако также является возможным нанесение второго материала на базовую поверхность или же на находящийся на ней отвержденный слой материала трехмерного формованного изделия с помощью аналогового способа печати. При этом также является возможным нанесение двух или более компонентов второго материала на базовую поверхность и/или на находящийся на ней отвержденный слой материала для производства формованного изделия, которое содержит несколько различных компонентов. Такой подход к обеспечению возможности работы с несколькими материалами может быть реализован посредством последовательного соединения нескольких модулей печати для второго материала. За счет этого обеспечена возможность достижения различных механических и/или электрических свойств и/или различных окрасок.

Поскольку в рамках способа согласно изобретению, предпочтительно, после печати каждого отдельного слоя материала, соответственно выступающие над размещенной на предварительно заданном расстоянии от базовой поверхности плоскостью, предпочтительно, параллельно ей, области отвержденного слоя обратной формы и/или отвержденного слоя формованного изделия могут быть удалены посредством удаления материала со снятием стружки, отдельные слои формованного изделия простираются в точности параллельно или же размещены в предварительно заданном построении друг относительно друга, а также имеют предварительно заданную толщину слоя. Кроме того, посредством удаления материала со снятием стружки могут быть удалены «загрязнения», которые могут возникать при заполнении полостей вторым материалом на поверхности самого верхнего отвержденного слоя первого материала, когда второй материал вступает в соприкосновение с этой поверхностью. За счет этого, удаление выступающих над плоскостью областей обеспечивает то преимущество, что состоящий из отвержденного первого и второго материалов смесевой слой всегда имеет требуемую толщину и, на поверхности первого материала, является свободным от нерастворимого в растворителе второго материала. Такое решение обеспечивает возможность очень точного и малоискаженного изготовления формованного изделия. Удаление материала со снятием стружки, предпочтительно, производят посредством так называемой машины для фрезерования по толщине/полирования. Предпочтительно, шаг Д) п. 1 формулы изобретения соответственно выполняют после нанесения каждого отдельного слоя материала первого материала. Выступающие над размещенной на предварительно заданном расстоянии от базовой поверхности плоскостью области отвержденного слоя обратной формы и/или отвержденного слоя формованного изделия могут быть, предпочтительно, удалены полностью. За счет этого, после удаления выступающих областей, как самый верхний слой обратной формы, так и самый верхний слой формованного изделия соответственно примыкают заподлицо к размещенной на предварительно заданном расстоянии от базовой поверхности плоскости.

В рамках способа согласно изобретению выступающие над размещенной на предварительно заданном расстоянии от базовой поверхности плоскостью, предпочтительно, параллельно ей, области отвержденного слоя обратной формы и/или отвержденного слоя формованного изделия удаляют после каждого нанесения слоя формованного изделия посредством удаления материала со снятием стружки. Поэтому с помощью способа согласно изобретению формованные изделия могут быть изготовлены полностью в одном печатном устройстве, без необходимости в другом процессе.

В предпочтительном варианте осуществления изобретения порции первого материала размещают, предпочтительно, посредством способа струйной печати или посредством электрофотографии на базовой поверхности и/или на находящимся на ней отвержденном слое обратной формы и/или на отвержденном слое формованного изделия, причем первый материал является отверждаемым под воздействием энергии материалом, который подвергают воздействию энергии для отверждения слоя обратной формы. Предпочтительно, также и второй материал является отверждаемым под воздействием энергии материалом, который подвергают воздействию энергии после заполнения им полости. Под энергией, прежде всего, подразумевают излучение, а предпочтительно оптическое излучение, такое как ультрафиолетовое излучение.

В предпочтительном варианте осуществления способа коэффициент вязкости второго материала в неотвержденном состоянии, при необходимости по меньшей мере в 10 раз, прежде всего по меньшей мере в 200 раз, предпочтительно по меньшей мере в 2000 раз, превышает коэффициент вязкости первого материала в неотвержденном состоянии, и/или текучий первый и текучий, пастообразный или порошкообразный второй материалы имеют содержание твердого вещества, причем содержание твердого вещества второго материала в неотвержденном состоянии этого материала, при необходимости по меньшей мере в 10 раз, прежде всего по меньшей мере в 200 раз, предпочтительно по меньшей мере в 2000 раз, превышает содержание твердого вещества первого материала в его неотвержденном состоянии. Такое решение обеспечивает возможность изготовления формованного изделия, которое имеет высокое качество поверхности и поверхностную точность, и одновременно, отличную механическую прочность. Кроме того, второй материал с содержанием твердого вещества (присадки) может быть обеспечен в сферической, или волоконнообразной форме, что существенно улучшает механические и/или электрические свойства по сравнению с соответствующим материалом без содержания твердого вещества.

В целесообразном варианте осуществления изобретения первый материал имеет подходящий для инжектирования рабочий коэффициент вязкости, который составляет менее 1000 мПа·с, прежде всего менее 100 мПа·с, при необходимости менее 30 мПа·с, предпочтительно менее 10 мПа·с, и наносится на базовую поверхность и/или на находящийся на ней отвержденный слой материала трехмерного формованного изделия в форме капель жидкости с разрешением по меньшей мере 360 точек на дюйм, прежде всего по меньшей мере 720 точек на дюйм, а предпочтительно по меньшей мере 1440 точек на дюйм. Такое решение обеспечивает возможность достижения высокого качества поверхности формованного изделия. Второй материал, предпочтительно, нагревают по отношению к комнатной температуре до рабочей температуры для изменения его текучести, предпочтительно для ее увеличения или же для уменьшения коэффициента вязкости. Затем нагретый до рабочей температуры второй материал наносят на базовую поверхность или же на находящийся на ней отвержденный слой материала.

В одном варианте осуществления изобретения второй материал наносят на слой обратной формы посредством селективного цифрового способа покрытия и дозировки в зависимости от геометрических данных таким образом, что по меньшей мере одна порция текучего, пастообразного или порошкообразного второго материала подается по меньшей мере в одну полость, и, предпочтительно, находящиеся вне полости места слоя обратной формы не вступают в контакт со вторым материалом или делают это только в незначительной мере. Второй материал, предпочтительно, подают только на места, на которых имеются полости. Заполнение вторым материалом полостей может быть произведено с помощью сопел, которые могут быть переведены в открытое и закрытое положение посредством клапана или подобного установочного устройства. Синхронизация клапанов в зависимости от относительного положения полостей и выпускных отверстий сопел может быть произведена посредством управляющего устройства. Это является преимуществом по сравнению с аналоговыми способами покрытия, в рамках которых второй материал наносят по большой площади, как в пределах, так и вне полостей. Второй материал при заполнении его в полости может иметь отличные от первого материала характеристики, прежде всего второй материал может иметь более высокий коэффициент вязкости, чем коэффициент вязкости, который имеет первый материал, когда его наносят на базовую поверхность или же на находящийся на ней отвержденный слой материала трехмерного формованного изделия.

В одном предпочтительном варианте осуществления изобретения второй материал является композитом, который включает в себя текучую среду и по меньшей мере одну присадку, причем текучая среда при комнатной температуре имеет коэффициент вязкости по меньшей мере 50 мПа·с, и предпочтительно по меньшей мере 1000 мПа·с, и причем присадка имеет частицы твердых веществ, которые размещены в текучей среде. Частицы твердых веществ могут включать в себя волокна, прежде всего углеродные волокна, нанотрубки, стеклянные шарики, графены, стиролблоксополимеры, прежде всего стирол-этилен-бутилен-стирол (SEBS), нано/микрочастицы твердых веществ в качестве наполнителей и/или сильноразветвленные полистиролы и/или их смеси. Композит может заполнять полость (полости) при комнатной температуре или при нагреве его до более высокой температуры по сравнению с комнатной температурой.

В предпочтительном варианте осуществления изобретения второй материал имеет более высокий коэффициент вязкости и/или более высокое содержание твердого вещества, чем первый материал, причем как первый, так и второй материалы наносят на базовую поверхность и/или на находящийся на ней отвержденный слой обратной формы и/или слой формованного изделия посредством способа струйной печати, причем при способе струйной печати первый материал подается по меньшей мере из одного первого сопла, а второй материал – по меньшей мере из одного второго сопла, и причем выходное отверстие второго сопла имеет большее поперечное сечение и/или нагружается более высоким рабочим давлением, чем выходное отверстие первого сопла, причем, прежде всего, поперечник выходного отверстия второго сопла превышает таковой выходного отверстия первого сопла. Под способом струйной печати подразумевается способ печати, в рамках которого второй материал выталкивают (инжектируют) из сопла посредством пьезоэлектрического активатора в импульсном режиме и/или порционным образом. Посредством большого поперечного сечения и/или более высокого рабочего давления второго сопла обеспечена возможность струйной печати для второго материала с высокой вязкостью. Меньшее поперечное сечение выходного отверстия первого сопла по сравнению с поперечным сечением выходного отверстия второго сопла и/или более высокое рабочее давление второго сопла по сравнению с рабочим давлением первого сопла обеспечивают возможность нанесения первого материала на базовую поверхность или же на находящийся на ней отвержденный слой материала трехмерного формованного изделия с высоким разрешением.

Сопла размещены на малом расстоянии от поверхности, на которой должен быть нанесен второй материал. Когда под соплом находится полость, активируют поток второго материала из канала подачи материала данного сопла. Второй материал оказывается выдавленным из сопла, и при относительном перемещении поверхности и сопла может быть отложена полоса из второго материала. После деактивации снабжения материалом, сопло перемещают над поверхностью без подачи материала.

В одном варианте осуществления изобретения второй материал подвергают воздействию давления газа, и оказавшийся таким образом под давлением второй материал направляют посредством по меньшей мере одного клапана по меньшей мере к одному соплу, причем выходное отверстие сопла позиционируют продольно базовой поверхности относительно несущей части, и управляют клапаном в зависимости от обеспеченных для подлежащего изготовлению формованного изделия геометрических данных и в зависимости от относительного расположения сопла и несущей части таким образом, что поток материала высвобождается в том случае, когда выходное отверстие позиционировано на полости, и поток материала блокируется, когда выходное отверстие не позиционировано на полости. При этом клапан может быть приведен в действие посредством электромагнита или пьезоэлемента.

Предпочтительно, выходное отверстие сопла непрерывно перемещают вдоль простирающейся в пределах полости линии относительно несущей части, и жидкий, текучий или пастообразный второй материал подают непрерывным образом вдоль этой линии из выходного отверстия в полость. Такое решение обеспечивает возможность непрерывного нанесения материала, и таким образом, быстрого хода работы по заполнению полости (полостей) вторым материалом. Второй материал может быть подведен с помощью уже известного, подходящего для непрерывного процесса подачи микронасоса или посредством подведения второго материала с помощью давления газа из сопла. Выдача второго материала из соплового канала происходит либо непосредственно посредством пьезоактиватора для материалов высокой вязкости, посредством пьезоактиватора для задвижки соплового канала (закрывает/открывает сопловый канал), либо посредством выдавливания в канал сжатым воздухом. При этом подача сжатого воздуха может быть активирована электромагнитным образом посредством магнитного клапана.

В предпочтительном варианте осуществления изобретения обеспечивают пленку-подложку, на которой размещен второй материал, причем второй материал имеет более высокий коэффициент вязкости, чем первый материал, и/или более высокое содержание твердого вещества, чем первый материал, и причем пленку-подложку позиционируют на полости для заполнения полости вторым материалом таким образом, что находящийся на пленке-подложке второй материал обращен к полости, и причем энергетический поток, для которого пленка-подложка является проницаемой, направляют на пленку-подложку таким образом, что второй материал на обращенной к полости стороне пленки-подложки за счет нагрева разжижается и подается в полость. За счет этого, с помощью способа переводной печати вторым материалом заполняют полости, предпочтительно, избирательным образом. В качестве энергетического потока, предпочтительно, применяют лазерный луч. Предполагается, однако, возможным, что энергетический поток также может быть представлен электронным лучом. Во время нанесения материала энергетический поток может быть отклонен из нейтрального положения для позиционирования его на различных местах пленки-подложки. Отклонение может быть произведено в зависимости от обеспеченных геометрических данных для формованного изделия, а также в зависимости от относительного положения находящегося в нейтральном положении энергетического потока и несущей части. При использовании лазерного луча отклонение может быть произведено посредством переставной оптики, прежде всего зеркала с гальваническим покрытием и/или полигонального зеркала. При применении в качестве энергетического потока электронного луча, целесообразным является его отклонение посредством магнитного поля.

В одном варианте осуществления изобретения второй материал заполняется в полость посредством способов флексографической печати, глубокой печати, офсетной печати, трафаретной печати, лазерного переноса, микродозирования, посредством ракеля или камерного ракеля. За счет этого, вторым материалом заполняют полость (полости) аналоговым способом печати. Такое решение обеспечивает возможность достижения высокой скорости печати посредством плоской печати.

В одном другом выгодном варианте осуществления изобретения второй материал является термопластом, который разжижают посредством нагревания, затем заполняют им полость, и после этого отверждают посредством охлаждения. При этом отсутствует необходимость в каком-либо источнике ультрафиолетового излучения для отверждения второго материала; он нуждается только в охлаждении.

С позиции целесообразности, самый верхний отвержденный слой обратной формы и/или самый верхний отвержденный слой формованного изделия подвергают очистке от стружек, возникающих при удалении материала со снятием стружки. За счет этого может быть получена ровная и чистая поверхность, на которую может быть с большой точностью нанесен последующий слой материала.

В одном предпочтительном варианте осуществления изобретения имеющую базовую поверхность несущую часть во время нанесения материалов и, при необходимости, во время отверждения материалов поворачивают вокруг оси вращения и, предпочтительно, сдвигают вдоль оси вращения. За счет этого сделана возможной свободная от разрывов печать большого числа размещаемых друг над другом слоев материала. Такое решение обеспечивает возможность быстрого нанесения материала. Когда вторым материалом заполняют полость посредством способа переводной печати, энергетический поток может быть поочередно позиционирован на нескольких местах подачи материала пленки-подложки, которые соответственно размещены на соотнесенном им месте нанесения для материала с целью нагревания находящегося на пленке-подложке второго материала посредством энергетического потока таким образом, что второй материал может быть передан в находящуюся на месте нанесения полость, причем мощность энергетического потока устанавливают таким образом, что при позиционировании энергетического потока на первом месте подачи материала, которое находится на большем удалении от оси вращения, чем второе место подачи материала, энергетический поток имеет большую мощность, чем при позиционировании энергетического потока на втором месте подачи материала. Такая регулировка мощности имеет то преимущество, что на каждом месте подачи материала может быть подан тот же объем материала. Такое решение является необходимым преимущественно при применении на поворотной платформе, когда внутренний диаметр меньше внешнего диаметра, следствием чего является необходимость в более тонкой струе на внутренней стороне, чем на внешней стороне.

В последующем изложении варианты осуществления изобретения разъяснены более подробно посредством чертежей. Показано на:

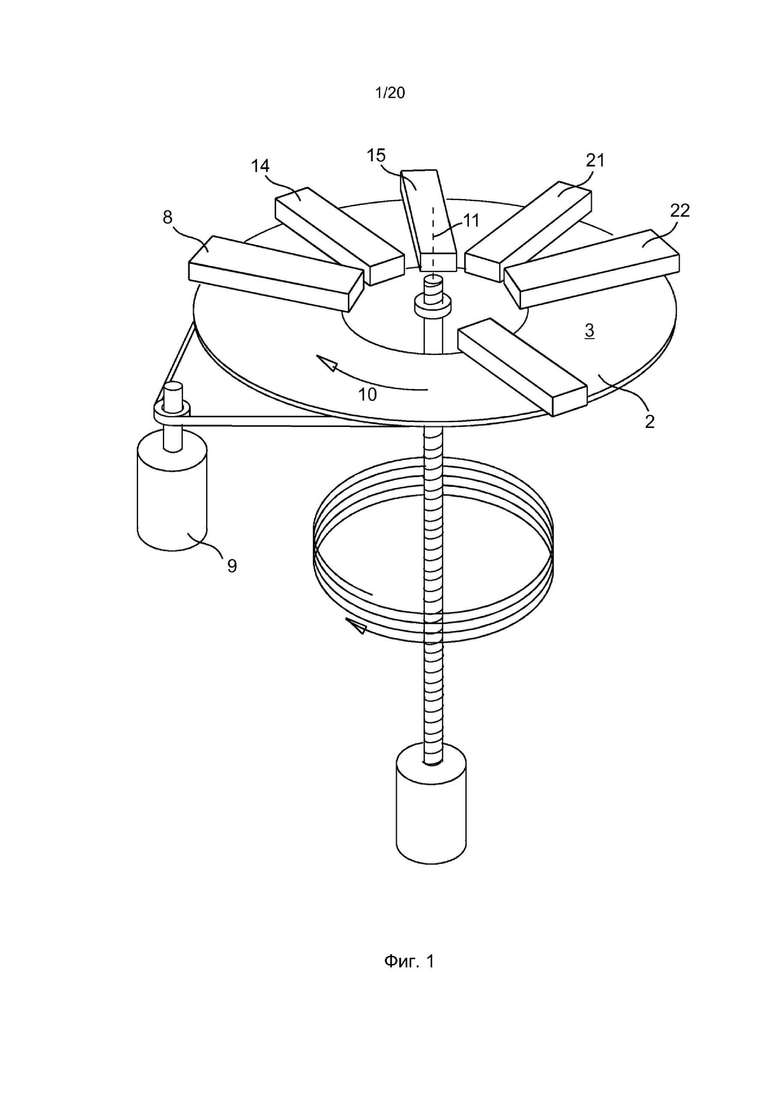

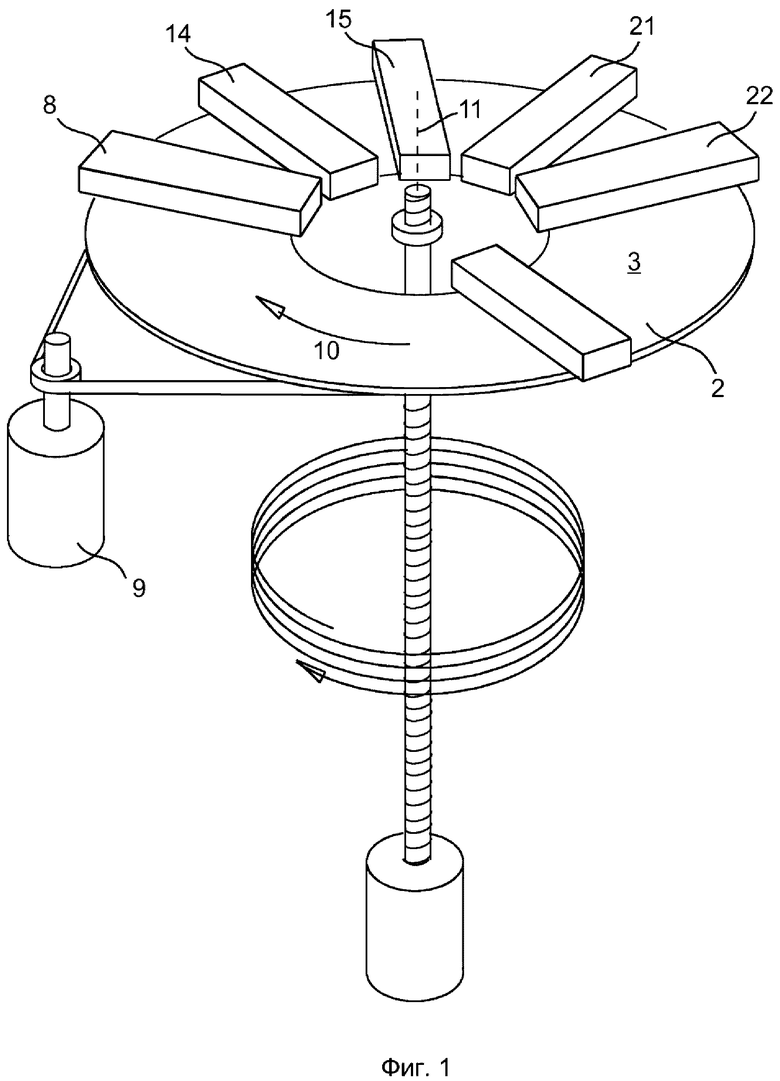

Фиг. 1 – предпочтительная установка в полярном варианте осуществления для изготовления трехмерного формованного изделия с помощью послойного нанесения материала, причем установка имеет различные подающие устройства для подачи различных жидких и отверждаемых материалов,

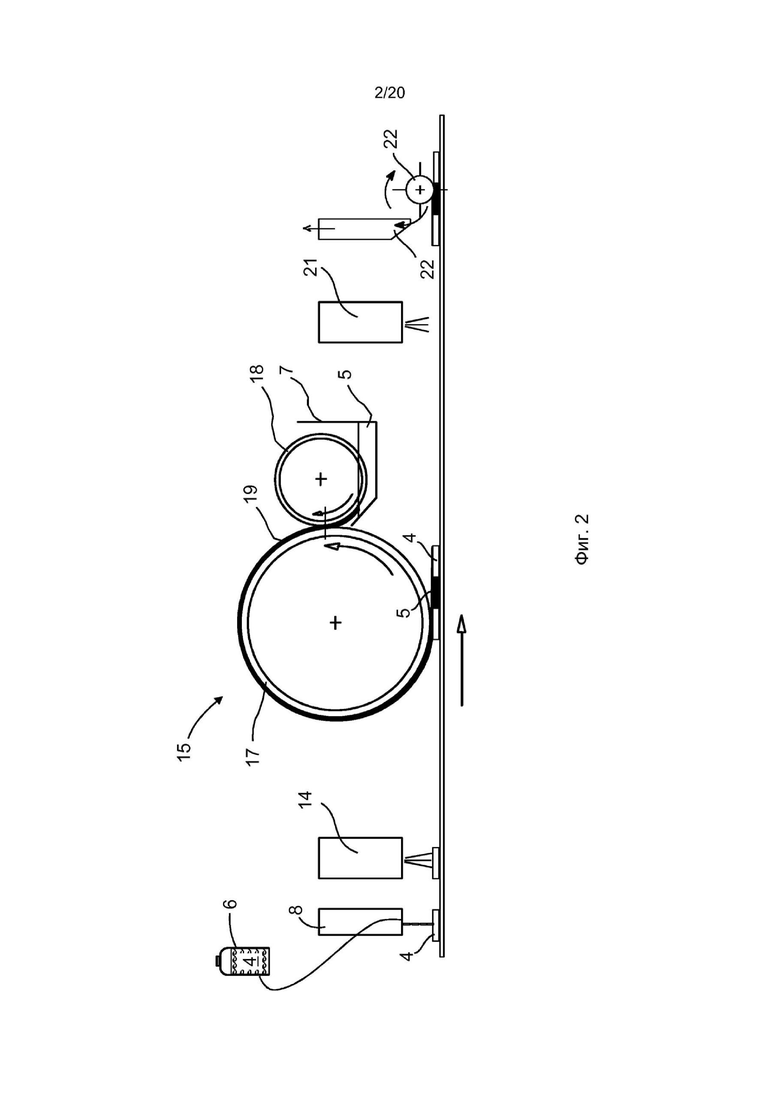

Фиг. 2 – вид сбоку установки для изготовления трехмерного формованного изделия, причем установка имеет первое подающее устройство, которое имеет сопла для послойного нанесения жидкого первого материала, а также выполненную в виде установки флексографической или глубокой печати вторую станцию нанесения материала для нанесения жидкого второго материала,

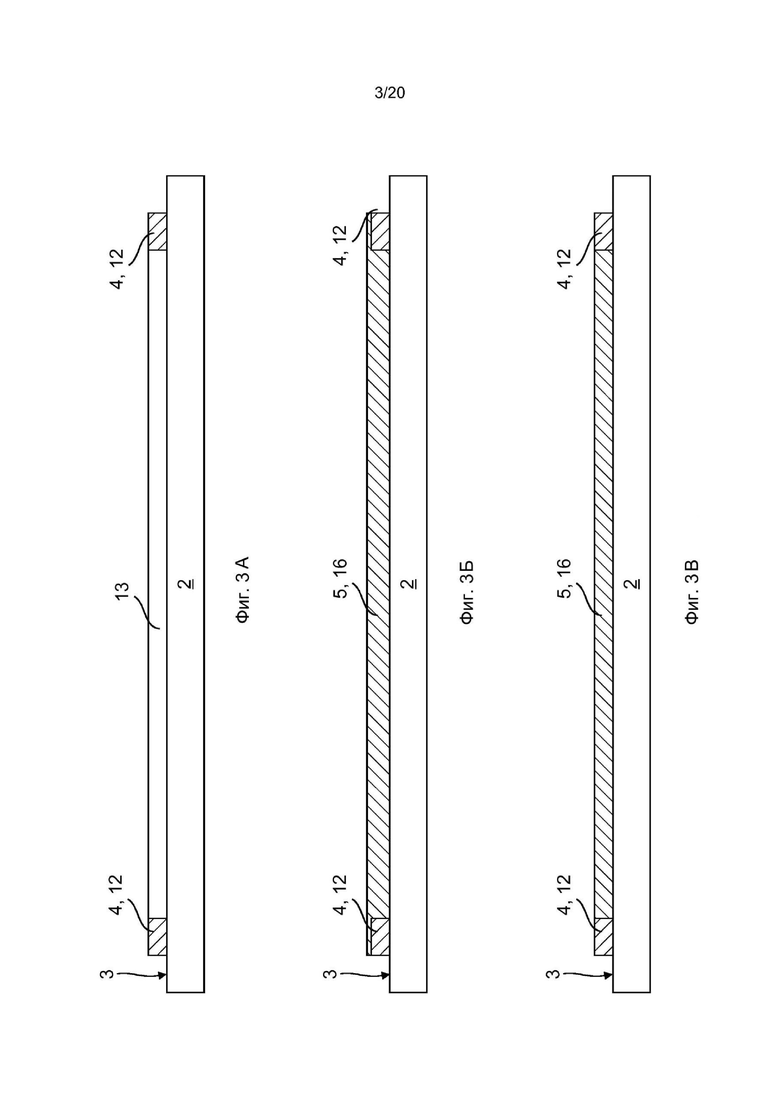

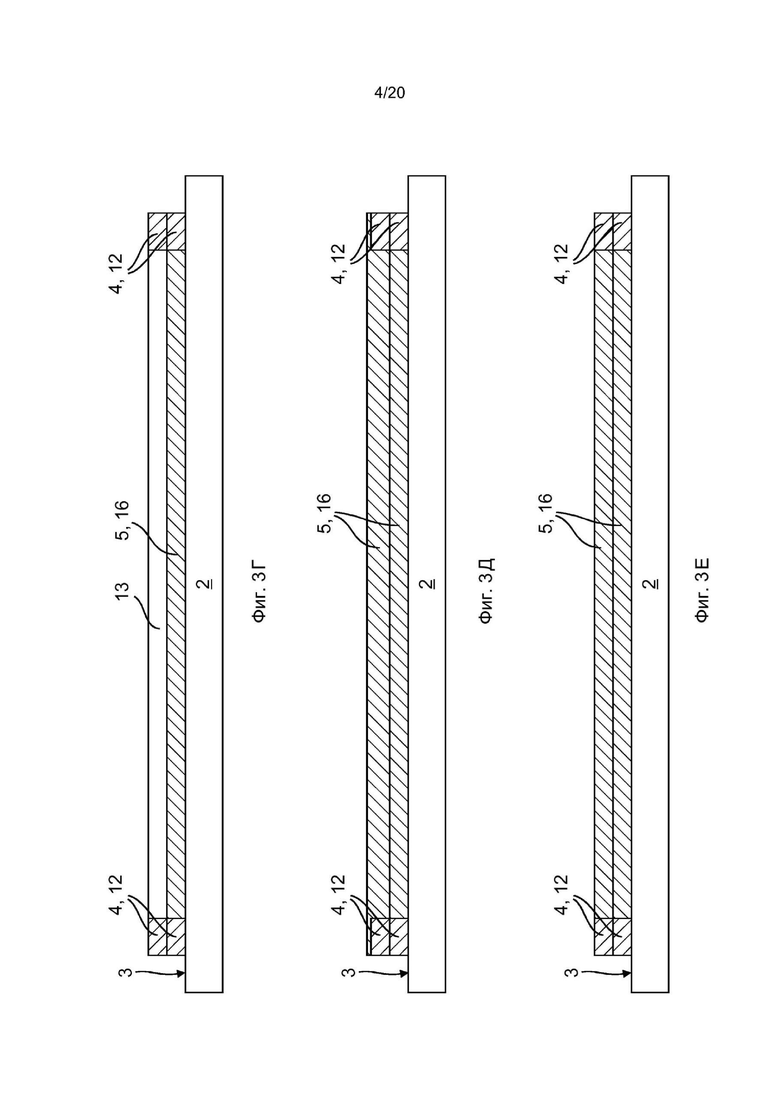

Фиг. 3А-3Е – поперечное сечение через формованное изделие во время различных шагов выполнения способа его изготовления,

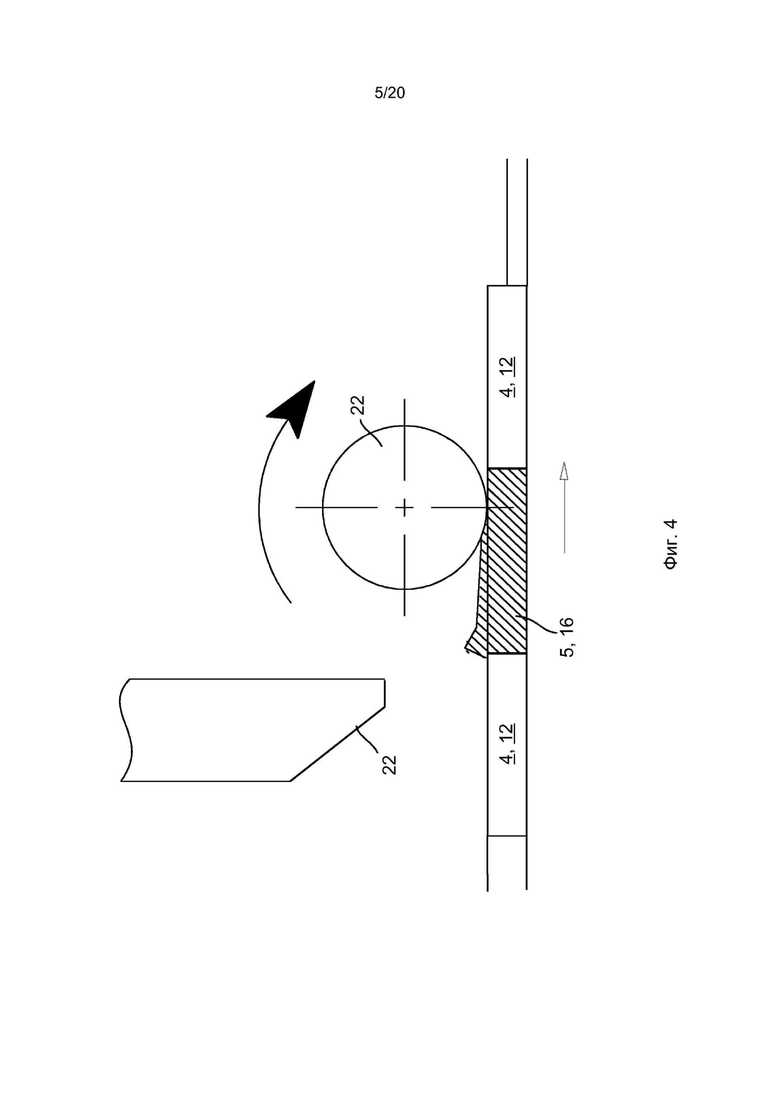

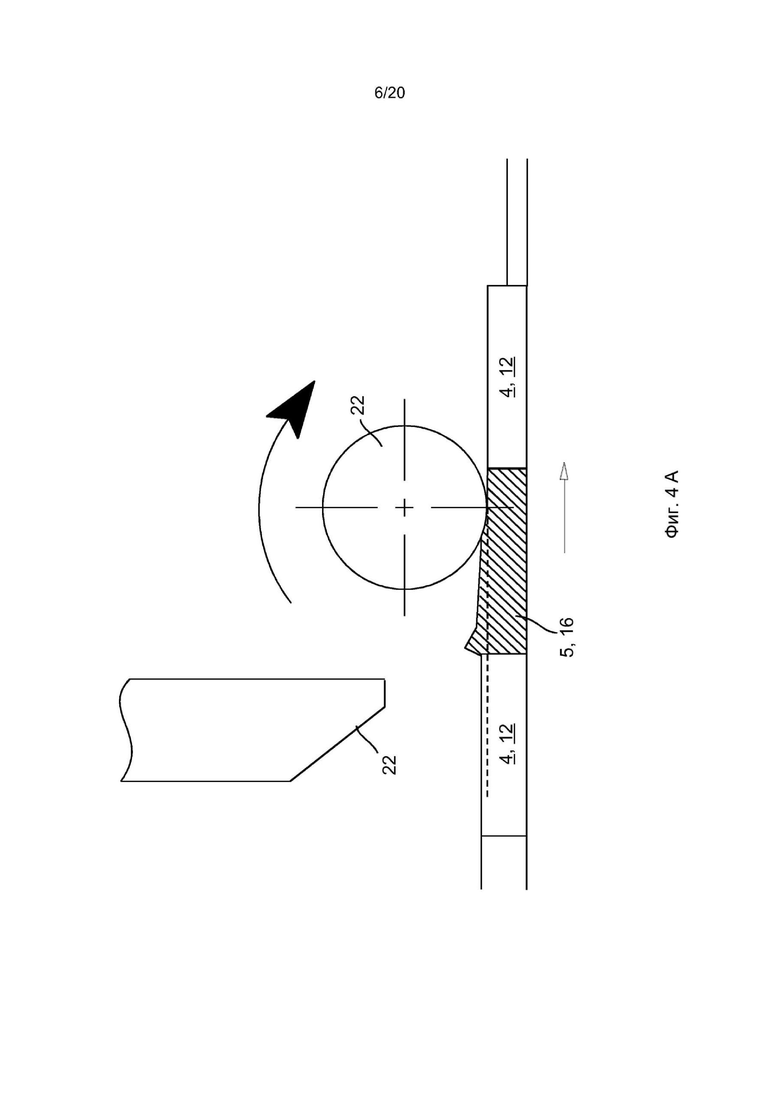

Фиг. 4 и 4A – вид сбоку машины для фрезерования по толщине во время срезания фрезой слоя материала,

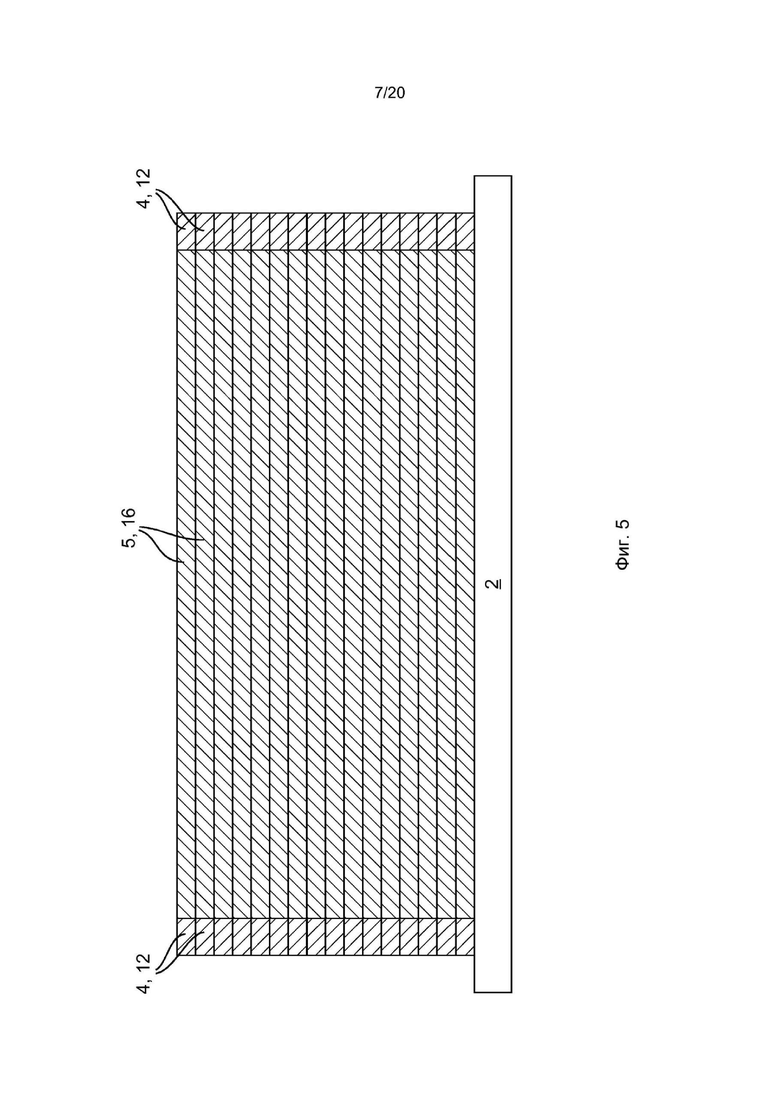

Фиг. 5 – поперечное сечение через первый вариант осуществления формованного изделия после нанесения всех слоев материала,

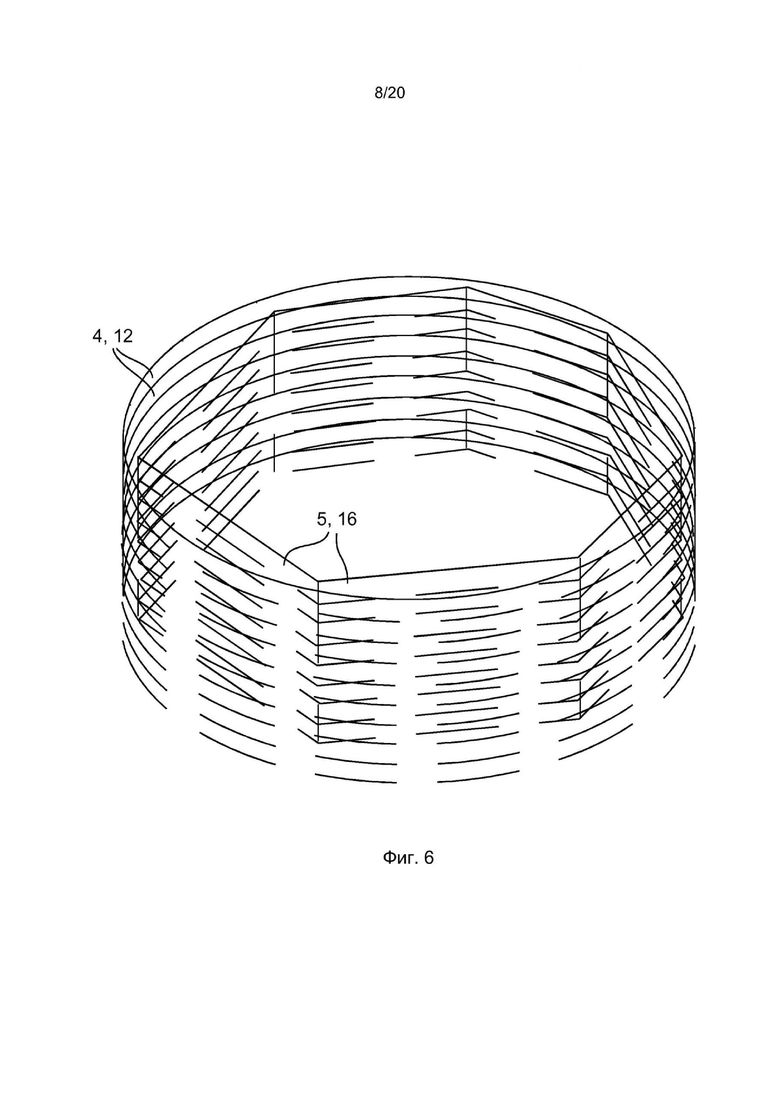

Фиг. 6 – схематическое представление состоящих из первого и второго материалов отвержденных слоев материала формованного изделия, причем слои представлены прозрачными,

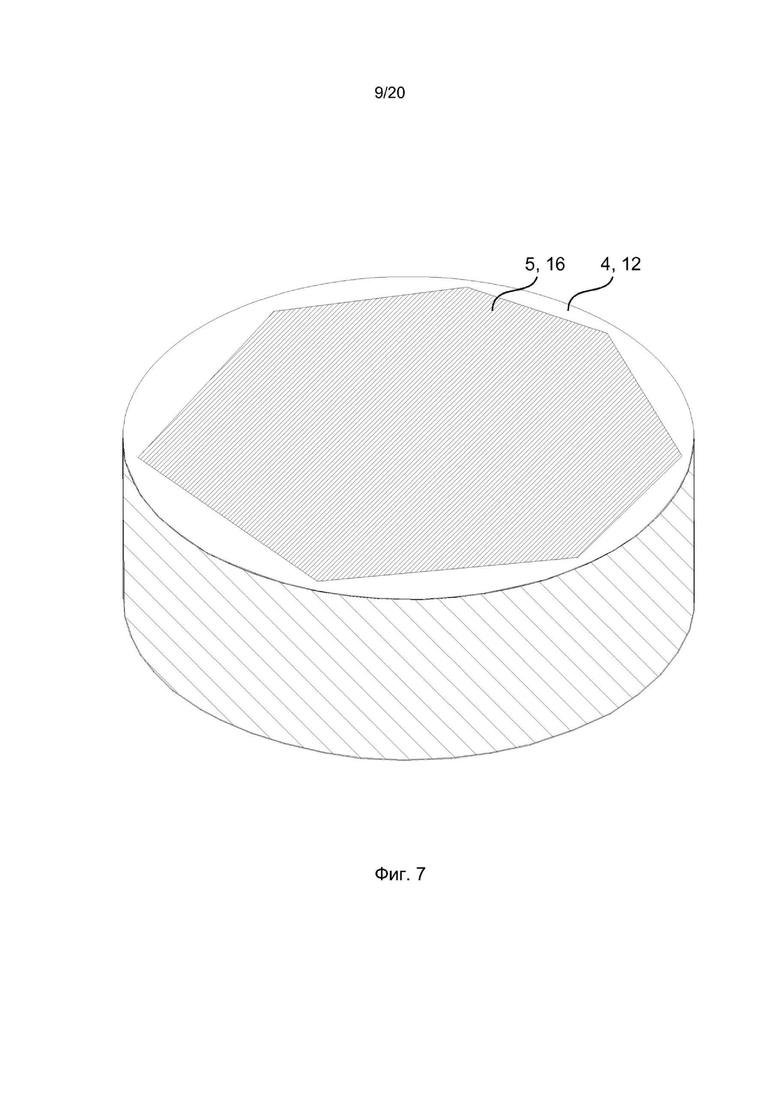

Фиг. 7 – трехмерный вид слоевого пакета, состоящего из слоев материала первого и второго материалов,

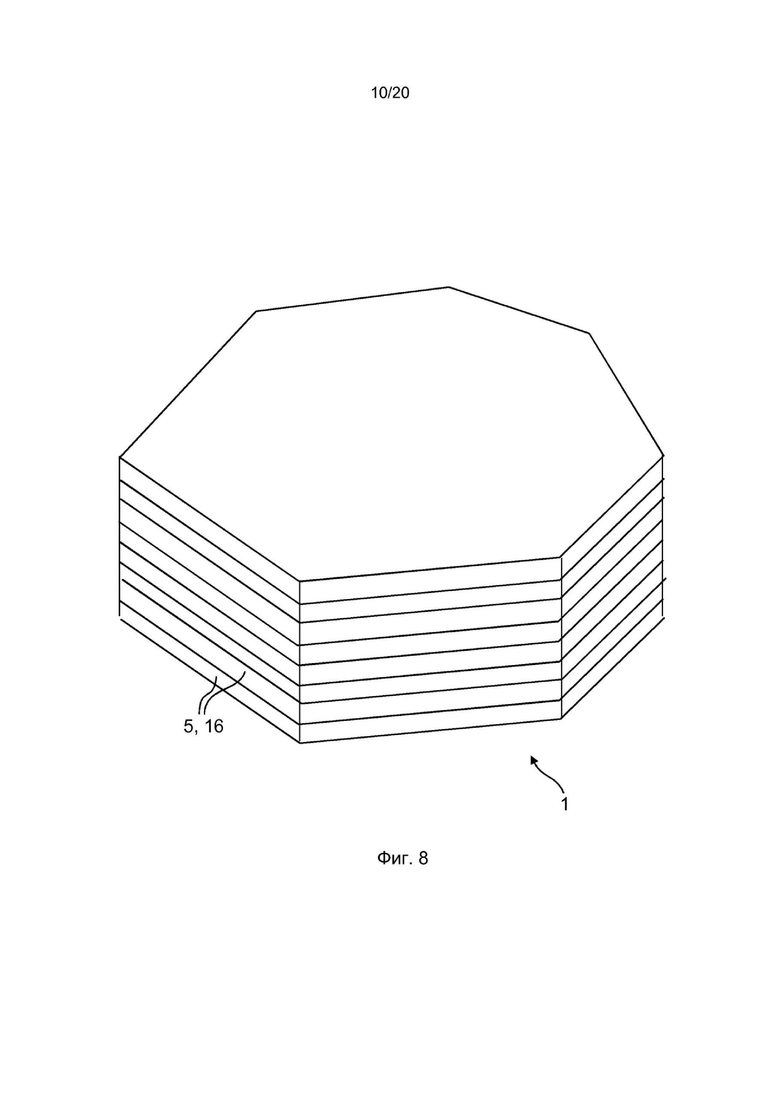

Фиг. 8 – трехмерный вид формованного изделия после удаления слоев материала первого материала с помощью растворителя,

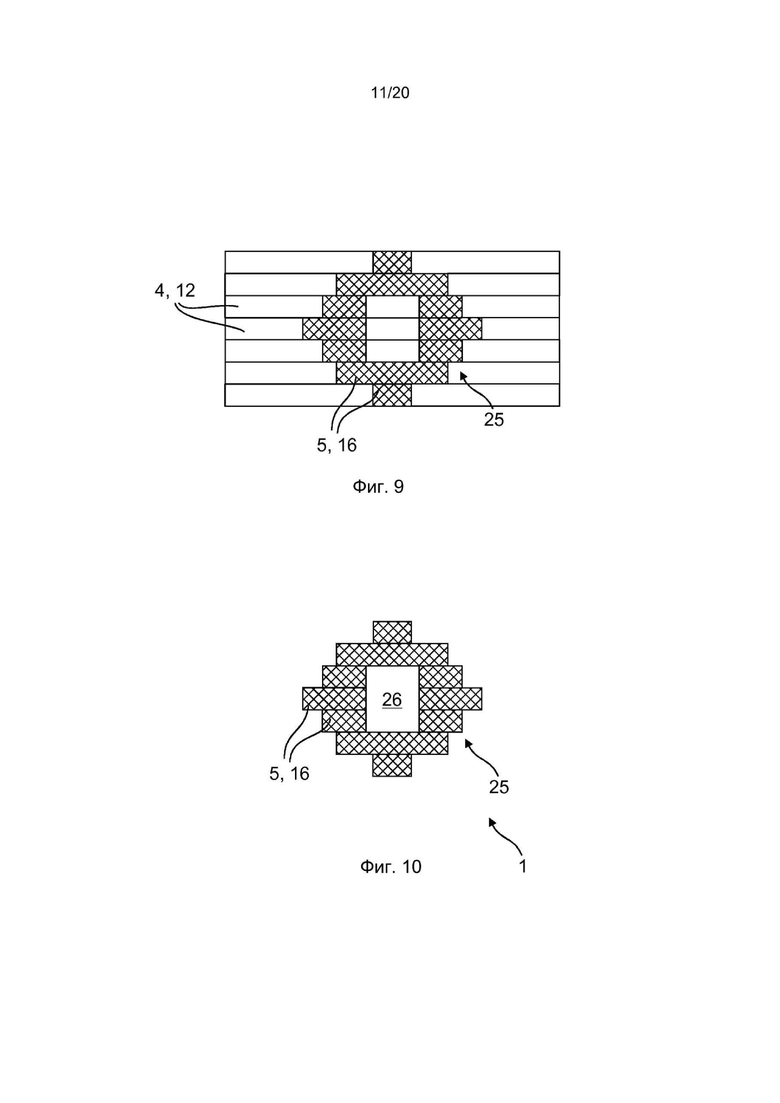

Фиг. 9 – поперечное сечение через второй вариант осуществления формованного изделия после нанесения всех слоев материала,

Фиг. 10 – поперечное сечение через второй вариант осуществления формованного изделия после удаления слоев материала первого материала,

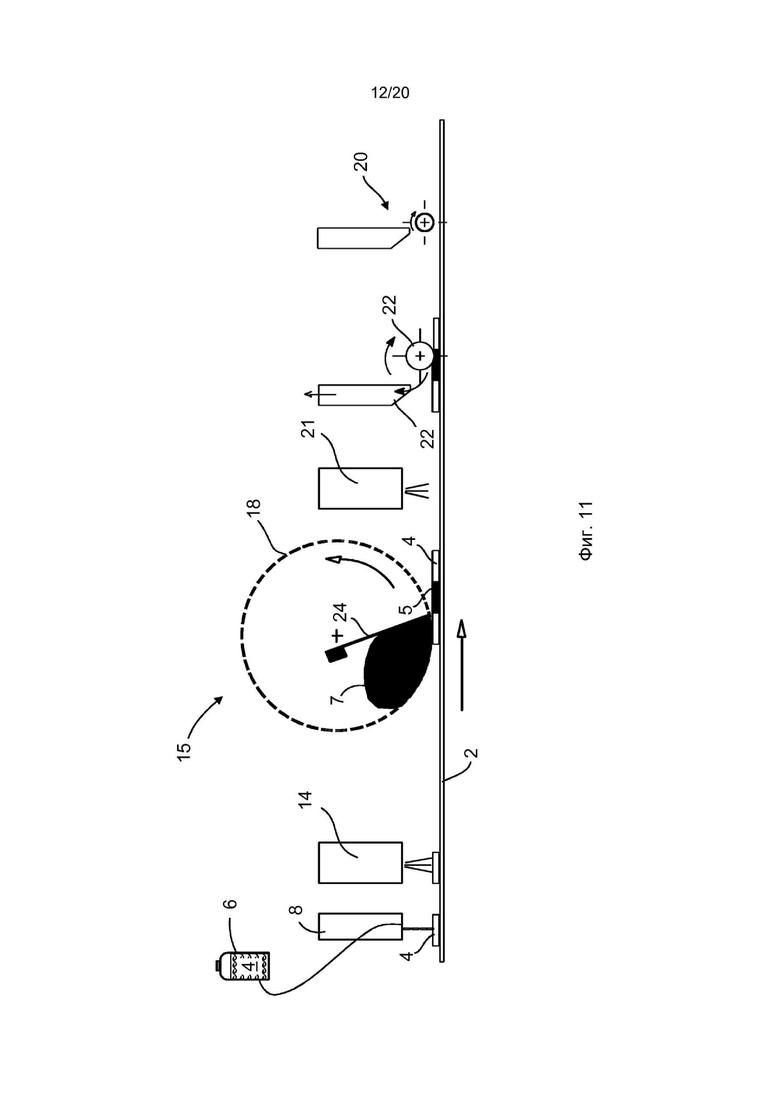

Фиг. 11 – вид сбоку установки подобной показанной на фиг. 2, где, однако, вместо установки флексографической печати предусмотрена ротационная установка трафаретной печати,

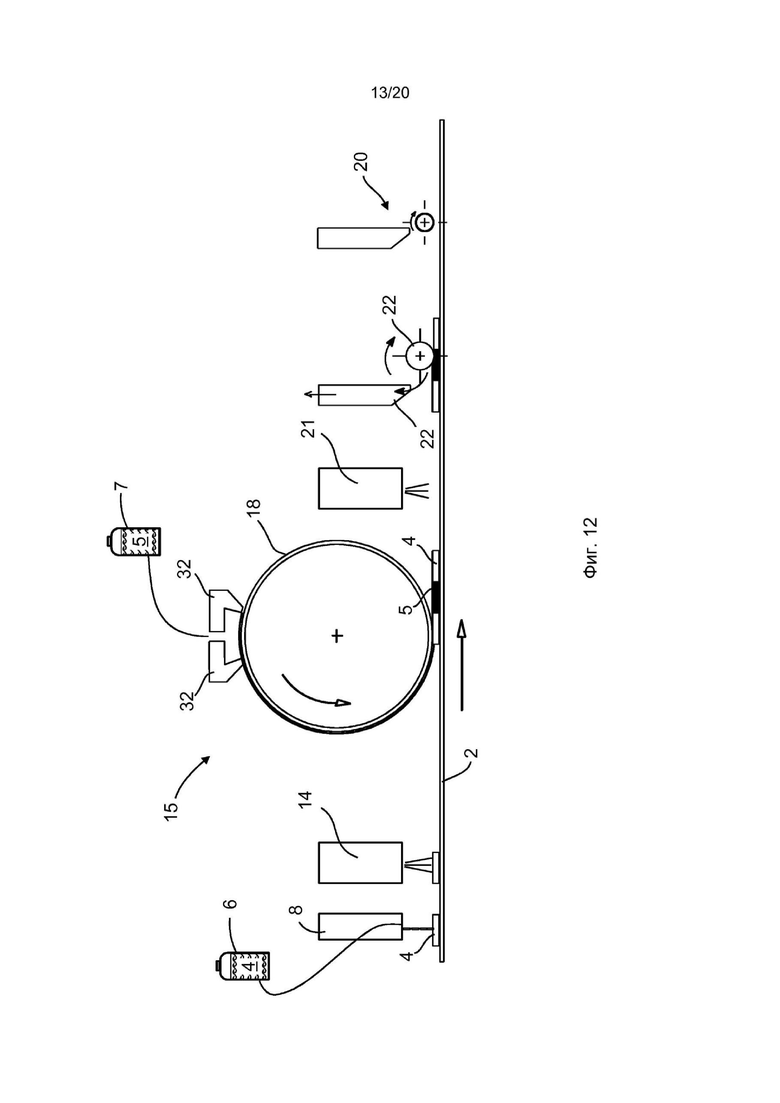

Фиг. 12 – вид сбоку установки подобной показанной на фиг. 2, где, однако, вместо установки флексографической печати предусмотрена установка для нанесения покрытия с камерным ракелем,

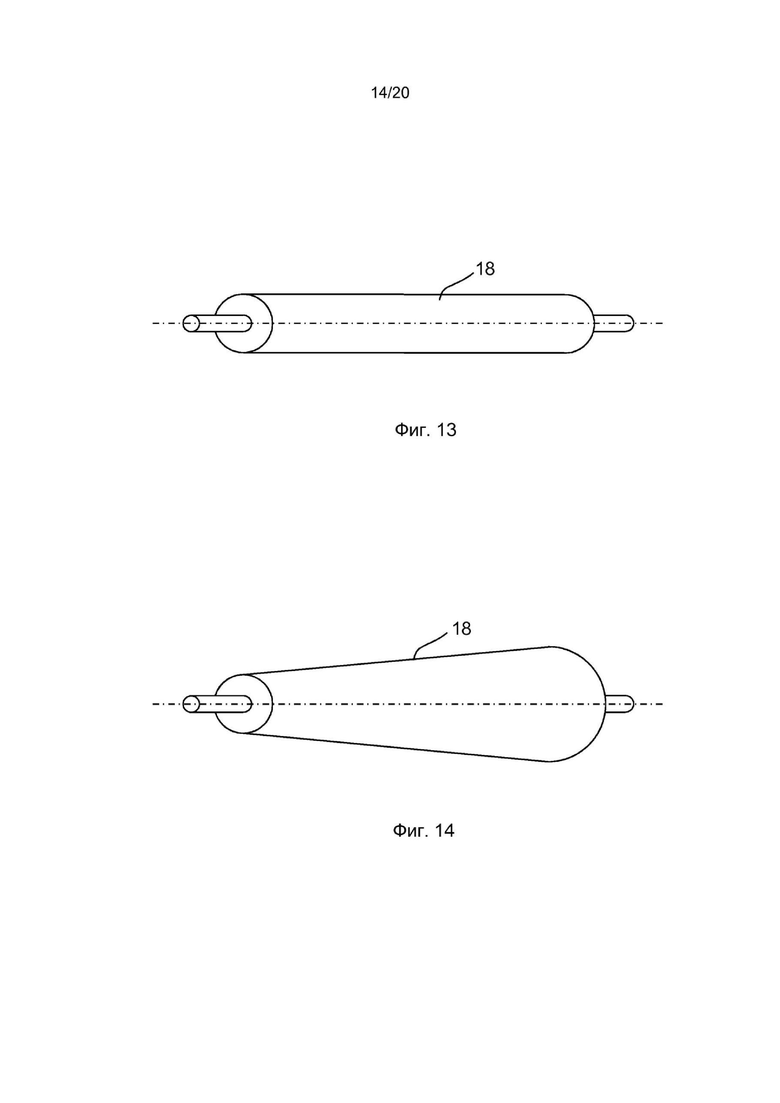

Фиг. 13 – цилиндрический валик для нанесения покрытия,

Фиг. 14 – валик для нанесения покрытия в форме усеченного конуса,

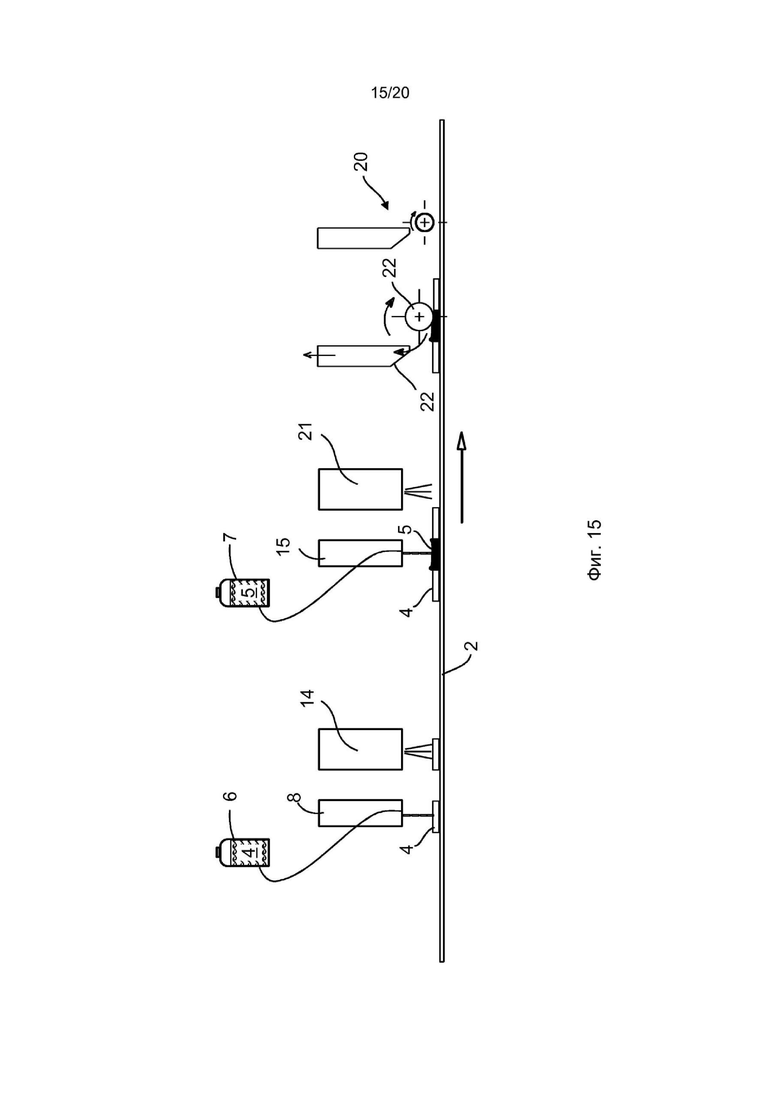

Фиг. 15 – вид сбоку установки подобной показанной на фиг. 2, где, однако, вместо установки флексографической печати предусмотрена установка струйной печати для материалов с более высокими показателями вязкости,

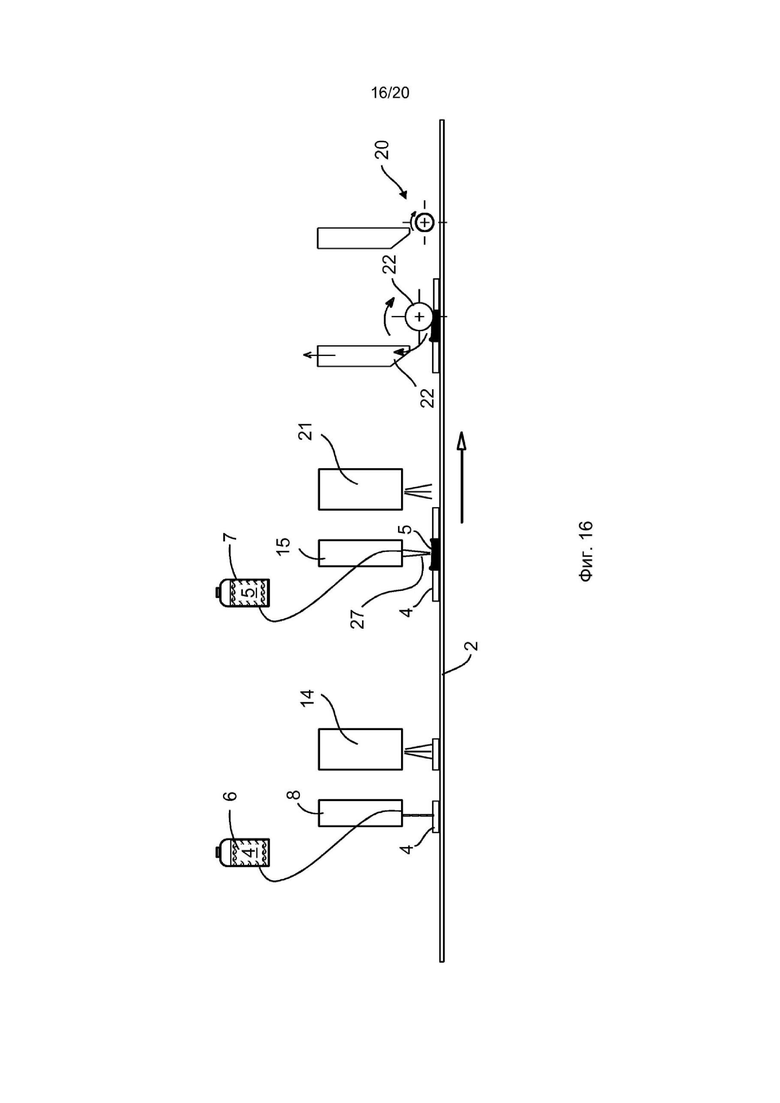

Фиг. 16 – вид сбоку установки подобной показанной на фиг. 2, где, однако, вместо установки флексографической печати предусмотрена расплавная или микродозирующая установка для нанесения покрытия,

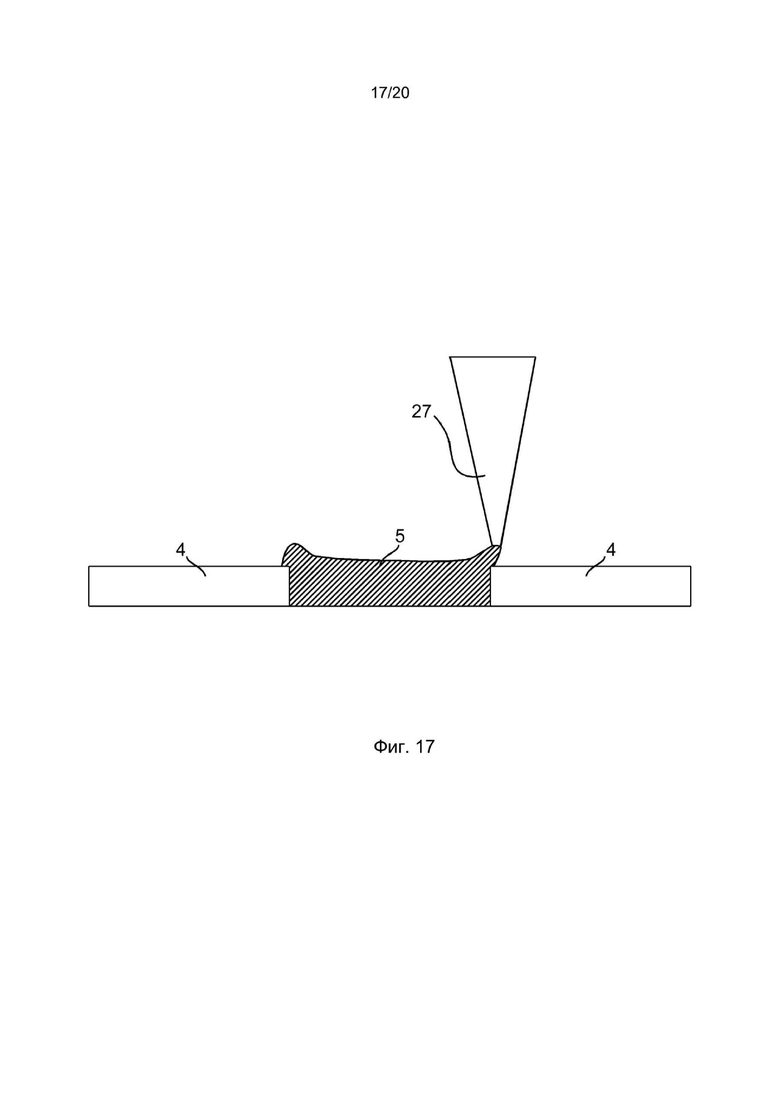

Фиг. 17 – увеличенный фрагмент из фиг. 16, который показывает сопло при заполнении полости вторым материалом,

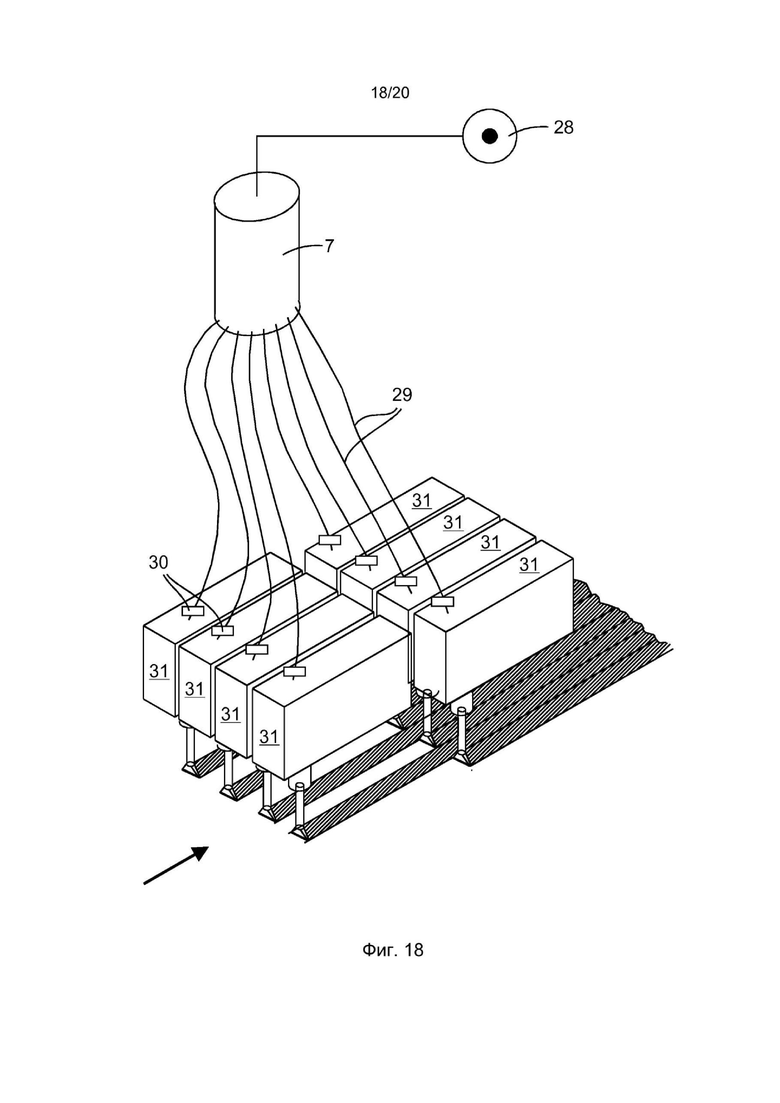

Фиг. 18 – схематическое представление модуля печатающей головки для нанесения второго материала,

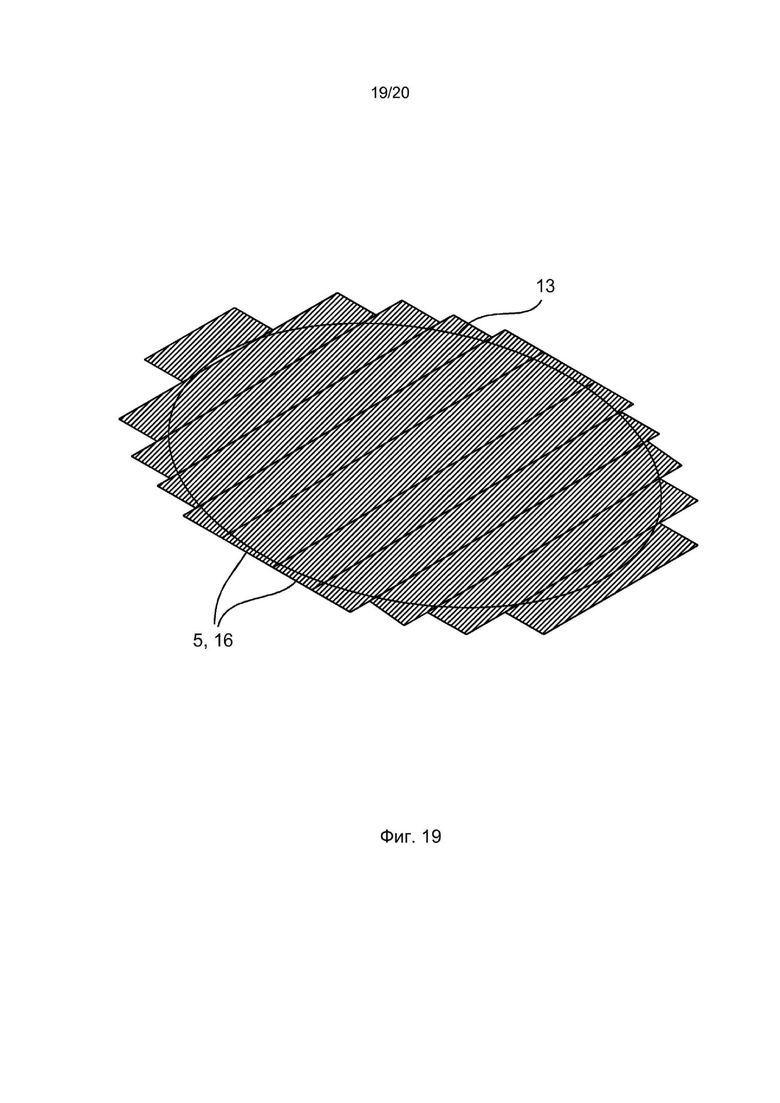

Фиг. 19 – заполняемая вторым материалом полость,

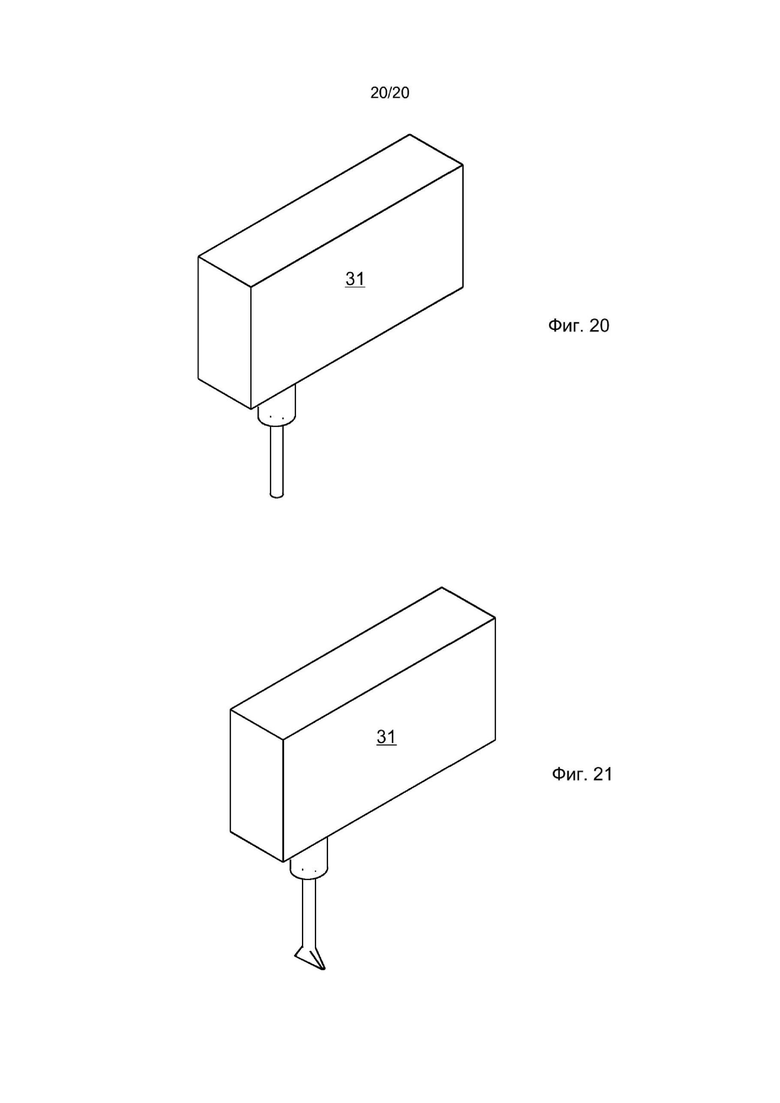

Фиг. 20 – узел микродозирования с соплом, которое имеет круглое выходное отверстие, и

Фиг. 21 – узел микродозирования с соплом, которое имеет прямоугольное выходное отверстие.

В рамках способа изготовления трехмерной формы и трехмерного формованного изделия 1 посредством послойного нанесения материала геометрические данные для формованного изделия 1 предоставляет блок управления, который сообщен с компьютером, на котором работает программное обеспечение. Кроме того, пластинчатая несущая часть 2 оснащена размещенной в горизонтальной плоскости базовой поверхностью 3 для размещения формованного изделия 1. Как можно увидеть на фиг. 1, базовая поверхность 3 имеет по существу форму кольцевой шайбы. Предполагаются возможным, однако, и другие варианты осуществления, в которых базовая поверхность 4 может иметь, прежде всего, форму сплошной круглой шайбы или может быть выполнена прямоугольной.

Кроме того, в рамках способа предоставляют отверждаемый жидкий первый материал 4, отличный от него отверждаемый жидкий второй материал 5, а также воду в качестве растворителя для отвержденного первого материала 4. Отвержденный второй материал 5 не является растворимым в растворителе. Второй материал 5 выбирают таким образом, что он имеет более высокую прочность, чем отвержденный первый материал 4 в отвержденном состоянии. Поэтому второй материал 5 имеет более высокий коэффициент вязкости, чем первый материал 4. В этом варианте осуществления первый материал 4 является полимером, который содержит фотоинициатор, и может быть перекрестно сшит с помощью облучения ультрафиолетовым излучением.

Жидкий первый материал 4 размещен в первом резервуаре 6, а жидкий второй материал 5 – во втором резервуаре 7. Первый резервуар 6 соединен посредством линии с первым подающим устройством 8 для первого материала 4. Как может быть обнаружено на фиг. 2, первый резервуар 5 образован в виде по существу закрытого контейнера, а второй резервуар 7 в виде поддона.

Первое подающее устройство 8 имеет первую струйную печатающую головку с большим числом размещенных в одном ряду, на чертеже подробно не представленных сопел, которые предназначены для подачи порций первого материала 4 на базовую поверхность 3 или же на находящийся на ней отвержденный слой материала первого и/или второго материалов 4, 5. Ряд сопел размещен параллельно плоскости базовой поверхности 4 и простирается поперечно окружному направлению базовой поверхности 3, предпочтительно, по существу в радиальном направлении от ее центра.

Несущая часть 2 и первое подающее устройство 8 могут быть повернуты по направлению стрелки 10 и навстречу ей друг относительно друга с помощью первого позиционирующего устройства 9, а также имеют возможность перемещения параллельно оси вращения 11. При этом точки, которые располагаются на базовой поверхности 3 и отстоят от оси вращения 11, перемещаются по спиральной или винтовой траектории.

Первое подающее устройство 8 и первое позиционирующее устройство 9 соединены с подробно непредставленным на чертеже управляющим устройством, которое имеет накопитель данных для выдачи геометрических данных подлежащего изготовлению формованного изделия 1. Посредством управляющего устройства подача порций первого материала 4, а также первое позиционирующее устройство 9 могут быть отрегулированы в зависимости от геометрических данных таким образом, что состоящий из текучего первого материала 4 слой 12 обратной формы может быть размещен на базовой поверхности или же на размещенном на ней ранее отвержденном слое материала первого и/или второго материалов 4, 5 (фиг. 3A). При этом слои 12 обратной формы соответственно имеют по меньшей мере одну полость 13, которая имеет обратную производимому слою материала формованного изделия 1 форму. Полость 13 соответственно простирается по всей толщине слоя соответствующего слоя 12 обратной формы до базовой поверхности 3 или же до находящегося под слоем 12 обратной формы отвержденного слоя материала.

В направлении стрелки 10 за первым подающим устройством 8 размещено первое отверждающее устройство 14, посредством которого отверждают нанесенный на базовую поверхность 3 или на находящийся на ней отвержденный слой материала жидкий первый материал 4. Первое отверждающее устройство 14 имеет для этой цели подробно не представленный чертеже первый источник ультрафиолетового излучения, посредством которого ультрафиолетовое излучение подают на отверждаемый слой материала первого материала таким образом, что может быть активирован содержащийся в первом материале перекрестносшивающий фотоагент, и содержащиеся в первом материале 4 полимеры оказываются перекрестно сшитыми.

В направлении стрелки 10 за первым отверждающим устройством 14 размещено второе подающее устройство 15, посредством которого вторым материалом 5 заполняют полость (полости) 13 соответствующего ранее отвержденного слоя 12 обратной формы для образования слоя 16 формованного изделия (фиг. 3Б). В показанном на фиг. 2 варианте осуществления второе подающее устройство 15 выполнено в виде установки флексографической печати.

Она имеет выполненный в виде валика флексографической печати переводной элемент 17 и сообщенное со вторым резервуаром 7 устройство 18 нанесения покрытия, посредством которого слоем 19 второго материала 5 может быть покрыта по меньшей мере одна поверхностная область переводного элемента 17. С помощью второго позиционирующего устройства конусообразный переводной элемент 17 может быть повернут вокруг оси вращения таким образом, что находящийся на боковой поверхности переводного элемента 17 слой 19 второго материала 5 вступает в контакт с опорной поверхностью и внутренней стенкой полости (полостей) 13 таким образом, что текучий второй материал 5 заполняется в полость (полости) и образует затем слой 16 формованного изделия. Он имеет обращенную относительно обратной формы слоя 12 позитивную форму слоя подлежащего изготовлению формованного изделия 1.

Затем полученный таким образом слой 16 формованного изделия отверждают с помощью второго отверждающего устройства 21. Как можно увидеть на фиг. 1, второе отверждающее устройство 21 размещено в направлении стрелки 10 за вторым подающим устройством 14. Второе отверждающее устройство 21 содержит второй источник ультрафиолетового излучения, подаваемое посредством которого на слой формованного изделия ультрафиолетовое излучение обеспечивает отверждение второго материала за счет перекрестного сшивания содержащихся в нем полимеров.

Затем на последующем шаге выполнения способа с помощью машины 22 для фрезерования по толщине (фиг. 3В, 4, 4A) удаляют области отвержденного слоя 12 обратной формы и/или отвержденного слоя 16 формованного изделия и/или отвержденного второго материала 5, который размещен на слое обратной формы. При этом области отвержденного первого и/или второго материалов 4, 5, которые выступают над размещенной на предварительно заданном расстоянии от базовой поверхности и параллельно ей плоскости, посредством удаления материала со снятием стружки полностью удаляют, а затем отсасывают посредством всасывающего сопла 23. При необходимости, за всасывающим соплом 23 может быть размещено устройство очистки поверхности.

Затем, согласно способу, на поверхности отвержденного слоя 12 обратной формы и слоя 16 формованного изделия размещают другой слой 12 обратной формы (фиг. 3Г) и другой слой 16 формованного изделия (фиг. 3Д, 3Е). Эти шаги повторяют до окончания изготовления всех слоев 16 формованного изделия подлежащего изготовлению формованного изделия (фиг. 5-8).

На последующем шаге выполнения способа слои 12 обратной формы приводят в контакт с растворителем таким образом, что отвержденный первый материал 4 может быть полностью растворен в растворителе. Это может быть достигнуто, например, посредством того, что состоящий из слоев 12 обратной формы и слоев 16 формованного изделия слоевой пакет погружают в растворитель на предварительно заданный промежуток времени. После этого, готовое формованное изделие 20 (фиг. 8) может быть изъято из растворителя и высушено.

Как можно увидеть на фиг. 9 и 10, с помощью способа согласно изобретению также можно производить формованные изделия с выступами 25 и полостями 26.

Второй материал 5 может быть заполнен в полость (полости) 13 также способом трафаретной печати. Как можно увидеть на фиг. 11, переводной элемент 18 выполнен в виде ротационного валика трафаретной печати. Он имеет перфорированную, подобную ситу боковую поверхность. Второй резервуар 7 размещен во внутреннем объеме ротационного валика трафаретной печати.

Предусмотренные в боковой поверхности отверстия перфорации, в отношении их размеров, приведены в соответствие с коэффициентом вязкости второго материала 5 таким образом, что второй материал 5 может быть выдавлен через отверстия перфорации посредством линейно прилегающего к внутренней боковой поверхности цилиндровой стенки ротационного валика трафаретной печати ракеля 24. Вне области действия ракеля 24 второй материал 5 не проходит через отверстия перфорации. Размещенное за местом подачи устройство для очистки удаляет не принятый на ротационном валике трафаретной печати материал, и направляет его для утилизации в контур кругового обращения. Помимо этого, представленная на фиг. 11 установка соответствует таковой на фиг. 2 таким образом, что описание для фиг. 2 соответственно является действительным для фиг. 11.

Второй материал 5 также может быть заполнен в полость (полости) 13 по способу камерного ракеля. Как можно увидеть на фиг. 12, при этом переводной элемент 18 выполнен в виде растрового валика, на наружной боковой поверхности которого размещен камерный ракель 32. Растровый валик имеет соответствующим образом выгравированную и подготовленную к приему материала боковую поверхность. Помимо этого, представленная на фиг. 12 установка соответствует таковой на фиг. 2 таким образом, что описание для фиг. 2 соответственно является действительным для фиг. 12.

В то время как при декартовом способе валик устройства 18 для нанесения покрытия имеет цилиндрическую форму (фиг. 13), валик при полярном способе имеет коническую форму (фиг. 14).

Второй материал 5 также может быть заполнен в полость (полости) 13 по способу струйной печати. Второе подающее устройство 15 имеет с этой целью вторую струйную печатающую головку с большим числом размещенных в одном ряду сопел, которые предназначены для подачи порций второго материала 5 на базовую поверхность 3 или же на находящийся на ней отвержденный слой материала первого и/или второго материалов 4, 5. Ряд сопел размещен параллельно плоскости базовой поверхности 4 и простирается поперечно окружному направлению базовой поверхности 3, предпочтительно, по существу в радиальном направлении от ее центра. Поскольку второй материал 5 имеет более высокий коэффициент вязкости, чем первый материал 4, сопла второй струйной печатающей головки имеют большее поперечное сечение, чем таковые первой струйной печатающей головки.

Совместно с большим поперечным сечением сопел или дополнительно к нему, работа также может быть произведена с помощью сопел второй струйной печатающей головки с более высоким давлением в сопле, чем в первых соплах. Позиционирование несущей части 2 относительно струйной печатающей головки производят, соответственно фиг. 1, с помощью позиционирующего устройства. Выталкиванием второго материала 5 управляют в зависимости от относительного положения струйной печатающей головки и несущей части 2 и в зависимости от обеспеченных для подлежащего изготовлению формованного изделия 1 геометрических данных.

В показанном на фиг. 16 варианте осуществления второй материал 5 заполняется в полость (полости) 13 сопловым или расплавным способом. В рамках соплового способа второй материал 5 высокой вязкости при комнатной температуре или в нагретом относительно комнатной температуры состоянии подают через выходную часть сопла за счет давления газа. В рамках расплавного способа второй материал 5 является термопластическим полимером, который при комнатной температуре является твердым, и может быть разжижен в результате нагревания. Во время процесса печати второй материал нагревают таким образом, что он становится жидким, и тогда его подают посредством дозирующего насоса, подающего шнека или давления газа через направленное кзаполняемой полости 13 сопло 27 (фиг. 17) на базовую поверхность 3 или же на находящийся на ней отвержденный слой материала первого и/или второго материалов 4, 5. Позиционирование несущей части 2 относительно сопла 27 производят, соответственно фиг. 1, с помощью позиционирующего устройства 9. Выталкиванием второго материала 5 из сопла 27 управляют в зависимости от относительного положения сопла 27 и несущей части 2 и в зависимости от обеспеченных для подлежащего изготовлению формованного изделия 1 геометрических данных. После заполнения полости (полостей) 13 вторым материалом, его отверждают посредством охлаждения.

Кроме того, имеется возможность заполнения вторым материалом 5 полости (полостей) 13 посредством способа микродозирования. Как можно увидеть на фиг. 18, при этом второй резервуар 7 соединен для приложения давления ко второму материалу 5 с источником 28 давления газа, который может быть представлен, например, источником давления воздуха. Резервуар 7 соединен с соплом 27 для подачи материала посредством линий 29, на которых соответственно размещено по одному переставляемому в открытое и в закрытое положения клапану 30. Выходное отверстие сопла 27 размещено на незначительном расстоянии от базовой поверхности 3, и может быть затем позиционировано вдоль базовой поверхности 3 относительно несущей части 2. Отдельными клапанами 30 соответственно управляют в зависимости от обеспеченных для подлежащего изготовлению формованного изделия 1 геометрических данных и в зависимости от относительного положения сопла 27 и несущей части 2 таким образом, что поток материала второго материала 5 может быть выпущен, когда выходное отверстие сопла 27 позиционировано на полости 13. Поток материала блокируется, когда выходное отверстие сопла 27 не позиционировано на полости 13.

Как можно увидеть на фиг. 18, могут быть предусмотрены несколько узлов 31 микродозирования, клапаны 30 которых соответственно соединены своими впускными портами со вторым резервуаром 7 посредством линий 29. Каждый узел 31 микродозирования соответственно имеет по одному соплу 27, которое соединено с выпускным портом соответствующего клапана 30. Сопла 27 размещены в форме матрицы в нескольких рядах и/или нескольких прорезях. Клапанами 30 управляют таким образом, что полость 13 может быть ровно покрыта вторым материалом 5 (фиг. 19). Сопло 27 может иметь круглое (фиг. 20) или многогранное, предпочтительно, прямоугольное (фиг. 21) выходное отверстие.

Изобретение относится к способу изготовления трехмерного формованного изделия посредством послойного нанесения материала. Особенностью способа является то, что для образования слоя (12) обратной формы первый материал (4) размещают в соответствии с геометрическими данными на базовой поверхности (3) и/или на находящемся на ней отвержденном слое материала изделия (1) так, что слой (12) обратной формы на его поверхности, обращенной от базовой поверхности (3), имеет по меньшей мере одну полость (13), и отверждают. Для образования слоя (16) формованного изделия полость (13) заполняют вторым материалом (5) так, что обратная форма переносится на слой (16) формованного изделия как позитивная форма, и отверждают. Выступающие над размещенной на предварительно заданном расстоянии от базовой поверхности (3) плоскостью области отвержденного слоя (12) обратной формы и/или отвержденного слоя (16) изделия удаляют посредством удаления материала со снятием стружки. Повторяют перечисленные этапы способа по меньшей мере один раз. Затем слои (12) обратной формы приводят в контакт с растворителем таким образом, что отвержденный первый материал (4) растворяется в растворителе. Техническим результатом является обеспечение получения механически стабильных и способных выдерживать нагрузку трехмерных формованных изделий. 13 з.п. ф-лы, 27 ил.

1. Способ изготовления трехмерного формованного изделия (1) посредством послойного нанесения материала, причем обеспечивают геометрические данные для формованного изделия (1), несущую часть (2) с базовой поверхностью (3) для размещения трехмерного формованного изделия (1), отверждаемый жидкий или текучий первый материал (4), отверждаемый жидкий, текучий, пастообразный или порошкообразный второй материал (5), а также растворитель, причем второй материал (5) в отвержденном состоянии имеет более высокую прочность, чем отвержденный первый материал (4), и причем отвержденный первый материал (4) является растворяемым в растворителе, и

А) причем для образования слоя (12) обратной формы порции текучего первого материала (4) размещают в соответствии с геометрическими данными на базовой поверхности (3) и/или на находящемся на ней отвержденном слое материала трехмерного формованного изделия (1) таким образом, что слой (12) обратной формы на его поверхности, обращенной от базовой поверхности (3), имеет по меньшей мере одну полость (13), которая имеет обратную форму подлежащего изготовлению слоя материала формованного изделия (1), и

Б) причем слой (12) обратной формы отверждают, и

В) причем для образования слоя (16) формованного изделия полость (13) заполняют вторым материалом (5) таким образом, что обратная форма переносится на слой (16) формованного изделия как позитивная форма, и

Г) причем заполненный в полость (13) второй материал (5) отверждают, и

Д) причем выступающие над размещенной на предварительно заданном расстоянии от базовой поверхности (3) плоскостью области отвержденного слоя (12) обратной формы и/или отвержденного слоя (16) формованного изделия удаляют посредством удаления материала со снятием стружки, и

Е) причем шаги от А) до Д) повторяют по меньшей мере один раз, и

Ж) причем слои (12) обратной формы приводят в контакт с растворителем таким образом, что отвержденный первый материал (4) растворяется в растворителе.

2. Способ по п. 1, отличающийся тем, что порции первого материала (4) размещают, предпочтительно, посредством способа струйной печати или посредством электрофотографии на базовой поверхности и/или на находящемся на ней отвержденном слое (12) обратной формы и/или на отвержденном слое (16) формованного изделия, причем первый материал (4) является отверждаемым под воздействием энергии материалом, который подвергают воздействию энергии для отверждения слоя (12) обратной формы.

3. Способ по п. 1 или 2, отличающийся тем, что коэффициент вязкости второго материала (5) в неотвержденном состоянии, при необходимости по меньшей мере в 10 раз, прежде всего по меньшей мере в 200 раз, предпочтительно по меньшей мере в 2000 раз, превышает коэффициент вязкости первого материала (4) в неотвержденном состоянии, и/или текучий первый и текучий, пастообразный или порошкообразный второй материалы имеют содержание твердого вещества, причем содержание твердого вещества второго материала (5) в неотвержденном состоянии этого материала (5), при необходимости по меньшей мере в 10 раз, прежде всего по меньшей мере в 200 раз, предпочтительно по меньшей мере в 2000 раз, превышает содержание твердого вещества первого материала (4) в его неотвержденном состоянии.

4. Способ по одному из пп. 1-3, отличающийся тем, что первый материал (4) имеет подходящий для инжектирования рабочий коэффициент вязкости, который составляет менее 1000 мПа⋅с, прежде всего менее 100 мПа⋅с, при необходимости менее 30 мПа⋅с, предпочтительно менее 10 мПа⋅с, и наносится на базовую поверхность и/или на находящийся на ней отвержденный слой материала трехмерного формованного изделия (1) в форме капель жидкости с разрешением по меньшей мере 360 точек на дюйм, прежде всего по меньшей мере 720 точек на дюйм, а предпочтительно по меньшей мере 1440 точек на дюйм.

5. Способ по одному из пп. 1-4, отличающийся тем, что второй материал (5) наносят на слой (12) обратной формы посредством селективного способа покрытия в зависимости от геометрических данных таким образом, что по меньшей мере одна порция текучего, пастообразного или порошкообразного второго материала подается по меньшей мере в одну полость (13), и, предпочтительно, по меньшей мере одно находящееся вне полости место слоя обратной формы не вступает в контакт со вторым материалом (5).

6. Способ по одному из пп. 1-5, отличающийся тем, что второй материал (5) является композитом, который включает в себя текучую среду и по меньшей мере одну присадку, причем текучая среда при комнатной температуре имеет коэффициент вязкости по меньшей мере 50 мПа⋅с, а предпочтительно по меньшей мере 1000 мПа⋅с, и причем присадка имеет частицы твердого вещества, которые размещены в текучей среде.

7. Способ по п. 5 или 6, отличающийся тем, что второй материал (5) имеет более высокий коэффициент вязкости и/или более высокое содержание твердого вещества, чем первый материал (4), причем как первый, так и второй материалы (4, 5) наносят на базовую поверхность (3) и/или на находящийся на ней отвержденный слой (12) обратной формы и/или слой (16) формованного изделия посредством способа струйной печати, причем при способе струйной печати первый материал (4) подается по меньшей мере из одного первого сопла, а второй материал (5) – по меньшей мере из одного второго сопла, и причем выходное отверстие второго сопла имеет большее поперечное сечение и/или нагружается более высоким рабочим давлением, чем выходное отверстие первого сопла, причем, прежде всего, поперечник выходного отверстия второго сопла превышает таковой выходного отверстия первого сопла.

8. Способ по одному из пп. 2-7, отличающийся тем, что второй материал (5) подвергают воздействию давления газа, и оказавшийся таким образом под давлением второй материал (5) направляют посредством по меньшей мере одного клапана (30) по меньшей мере к одному соплу (27), что выходное отверстие сопла позиционируют продольно базовой поверхности (3) относительно несущей части (2), и управляют клапаном (30) в зависимости от обеспеченных для подлежащего изготовлению формованного изделия (1) геометрических данных и в зависимости от относительного расположения сопла (27) и несущей части (2) таким образом, что поток материала высвобождается в том случае, когда выходное отверстие позиционировано на полости (13), и поток материала блокируется, когда выходное отверстие не позиционировано на полости (13).

9. Способ по п. 7 или 8, отличающийся тем, что выходное отверстие сопла (27) непрерывно перемещают вдоль простирающейся в пределах полости (13) линии относительно несущей части (2), и жидкий, текучий или пастообразный второй материал (5) подают непрерывным образом вдоль этой линии из выходного отверстия в полость (13).

10. Способ по п. 5 или 6, отличающийся тем, что обеспечивают пленку-подложку, на которой размещен второй материал (5), причем второй материал (5) имеет более высокий коэффициент вязкости, чем первый материал, и/или более высокое содержание твердого вещества, чем первый материал (4), и причем пленку-подложку позиционируют на полости (13) для заполнения полости (13) вторым материалом (5) таким образом, что находящийся на пленке-подложке второй материал (5) обращен к полости (13), и причем энергетический поток, для которого пленка-подложка является проницаемой, направляют на пленку-подложку таким образом, что второй материал на обращенной к полости (13) стороне пленки-подложки за счет нагрева разжижается и подается в полость (13).

11. Способ по одному из пп. 1-6, отличающийся тем, что второй материал (5) заполняется в полость (13) посредством способов флексографической печати, глубокой печати, офсетной печати, трафаретной печати, лазерного переноса, микродозирования, посредством ракеля (24) или камерного ракеля.

12. Способ по одному из пп. 1-11, отличающийся тем, что второй материал (5) является термопластом, который разжижают посредством нагревания, затем заполняют им полость (13), и после этого отверждают посредством охлаждения.

13. Способ по одному из пп. 1-12, отличающийся тем, что самый верхний отвержденный слой (12) обратной формы и/или самый верхний отвержденный слой (16) формованного изделия подвергают очистке от стружек, возникающих при удалении материала со снятием стружки.

14. Способ по одному из пп. 1-13, отличающийся тем, что имеющую базовую поверхность (3) несущую часть (2) во время нанесения материала и, при необходимости, во время отверждения материалов (4, 5) поворачивают вокруг оси (11) вращения и, предпочтительно, сдвигают вдоль оси (11) вращения.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| WO 2016011252 А1, 21.01.2016 | |||

| WO 2017064073 A1, 20.04.2017 | |||

| Резервированное аналоговое устройство | 1972 |

|

SU463981A1 |

| СОСТАВЫ, ИЗДЕЛИЯ И МЕТОДЫ С ПРИМЕНЕНИЕМ ВСПЕНЕННОЙ СТРУКТУРНОЙ МАТРИЦЫ С КРАХМАЛЬНЫМ СВЯЗУЮЩИМ | 1995 |

|

RU2160288C2 |

| US 9849631 B1, 26.12.2017. | |||

Авторы

Даты

2023-06-05—Публикация

2019-08-12—Подача