ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Представленное изобретение относится к станку для крепления болтов кровли горнопроходческой машины, выполненному с возможностью закрепления кровельных затяжек на своде горной выработки, и в частности, хотя не исключительно, к станку для крепления болтов, выполненному с возможностью обеспечения множества положений крепления болтов относительно горнопроходческой машины с помощью составных элементов наклона станка назад и вперед и поворота в боковых направлениях.

УРОВЕНЬ ТЕХНИКИ

Множество различных способов и машин было разработано для добычи минералов и других ценных материалов на поверхности земли и под ней. Подобные машины обычно работают в рудниках на больших глубинах.

Для того чтобы сделать максимальной эффективность горной выработки и добычи минералов, горнопроходческие машины были разработаны для специальных целей. Тогда как некоторые машины выполнены исключительно для вырезания минерала из месторождения или пласта, другие машины выполнены с возможностью прокладывания тоннеля на подземной глубине для эффективного создания рудника и обеспечения проходов для рудничных врубовых машин. В частности, выяснилось, что самоходные горнопроходческие машины являются успешным устройством как для обеспечения прямой резки пласта, так и в качестве средства быстрой проходки подготовительных выработок. Обычно самоходная горнопроходческая машина содержит вращающуюся резцовую или рудничную головку, имеющую режущие буры, предоставленные на вращающихся барабанах для контакта с поверхностью руды. Резцовую головку традиционно устанавливают на подвижной стреле таким образом, чтобы ее можно было регулировать по высоте относительно рабочего горизонта рудника. По мере того, как резцовая головка вращается и продвигается в пласт, извлекаемые полезные ископаемые собираются загребающей передней частью, а затем транспортируются назад самоходной машиной через транспортирующее устройство для создания выгружаемых запасов для последующего извлечения из рудника.

Проходческие комбайны с установками для непрерывного крепления болтов обычно содержат пару или набор станков для крепления болтов, расположенных по бокам с каждой стороны подвижной стрелы. Станки выполнены с возможностью одновременного крепления болтами кровельных затяжек на поверхности свода рудника по мере того, как проходческий комбайн продвигается резцовой головкой, продвигающейся вперед через пласт месторождения. Традиционно, станки для крепления болтов кровли устанавливают с возможностью наклона на главной раме машины, обеспечивая возможность установки анкерных болтов с изменяющимися положениями поперек свода, простирающегося над проходческим комбайном. Альтернативной конфигурацией является установка станков для крепления болтов на скользящее устройство, обеспечивая возможность скольжения бурильной головки/головки установки болтов в боковом направлении между внутренним и наружным положениями по ширине проходческого комбайна. Однако общепринятые устройства обычно являются сложными, включающими в себя значительное количество подвижных составных элементов, которые в насыщенных пылью окружающих условиях, в которых эксплуатируется проходческий комбайн, требуют регулярной технической поддержки и обслуживания, чтобы избежать выхода из строя. Однако подобные устройства остаются склонными к поломкам, которые могут затруднять непрерывную работу по добыче полезных ископаемых и установке анкерных болтов. Кроме того, общепринятые установочные узлы буровых агрегатов обычно представляют собой громоздкие устройства и ограничивают возможность расположения бурильной головки как можно ближе к главному вытянутому центру проходческого комбайна, что является желательным. Данные громоздкие установки также препятствуют расположению буровых агрегатов непосредственно позади вращающейся резцовой головки, что также является желательным для поддержки тоннельной поверхности непосредственно позади поверхности резания. Соответственно, необходим станок для крепления болтов кровли, имеющий установочный узел, который решает проблемы выше.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью представленного изобретения является предоставление станка для крепления болтов кровли горнопроходческой машины и, в частности, установочного узла для станка для крепления болтов, который является надежным в окружающей среде эксплуатации проходческого комбайна и обеспечивает возможность перемещения бурильной головки между множеством положений, включая положение очень близко к продольному центру проходческого комбайна, к крайнему в боковом направлении наружному положению и к положению непосредственно позади резцовой головки.

Цели достигаются посредством предоставления станка для крепления болтов кровли, имеющего первую и вторую несущую раму с составными элементами таким образом, что вторая рама шарнирно установлена на первой с выполнением с возможностью наклона назад и вперед относительно рамы и главной рамы горнопроходческой машины. Данная конфигурация особенно предпочтительна, чтобы обеспечить возможность надежного передвижения бурильной головки в положение непосредственно позади и в непосредственной близости к резцовой головке в области свода тоннеля. Представленное изобретение дополнительно содержит по меньшей мере один соединительный рычаг, который шарнирно установлен на часть несущей рамы таким образом, что верхний конец соединительного рычага способен поворачиваться поперек в боковом направлении в сторону стрелы горнопроходческой машины с резцовой головкой и от нее. Соответственно, вследствие этого, бурильная головка способна смещаться в положение непосредственно рядом с одной стороной стрелы с резцовой головкой и в крайнее в боковом направлении наружное положение на одной стороне горнопроходческой машины, самое дальнее от центральной стрелы с резцовой головкой.

Представленный установочный узел бурового агрегата содержит по меньшей мере одно первое поворотное крепление для соединения составных элементов первой и второй несущей рамы и дополнительный набор поворотных креплений, связанных с соединительными рычагами, обеспечивая возможность бокового отклонения станка в стороны. Соответствующие поворотные крепления, связанные с основанием и соединительными рычагами, предпочтительно выровнены перпендикулярно друг другу и пространственно разделены в различных зонах станка, обеспечивая прочную и надежную конструкцию, эффективную в большом диапазоне движений как вперед и назад, так и в боковых направлениях. Кроме того, использование поворотных креплений внутри установочного устройства станка является значительно менее сложным, чем существующие станки для крепления болтов, что является преимуществом для минимизации технического обслуживания и общей массы проходческого комбайна и связанных с ним составных элементов.

Согласно первому аспекту представленного изобретения предоставлен станок для крепления болтов кровли горнопроходческой машины, содержащий: головку для бурения или установки болтов для расположения в своде с целью крепления кровельной затяжки в своде рудника; первую несущую раму станка, устанавливаемую на главной раме горнопроходческой машины для соединения станка с машиной; отличающийся: второй несущей рамой станка, шарнирно установленной на первой несущей раме и выполненной с возможностью наклона назад и вперед относительно первой рамы; опорой несущего элемента для установки головки для бурения или установки болтов; и по меньшей мере одним соединительным рычагом, шарнирно установленным на первом конце на вторую раму и шарнирно установленным на втором конце на опору несущего элемента, при этом соединительный рычаг продолжается вверх от второй рамы; при этом поворотное крепление соединительного рычага на его первом конце по существу перпендикулярно или поперечно поворотному креплению второй рамы на первой раме, так что опора несущего элемента выполнена с возможностью смещения поперек в боковом направлении относительно первой рамы.

Ссылка в описании на 'головку для бурения или установки болтов' относится к устройству, выполненному с возможностью создания высверленного отверстия и/или вставки анкерного болта, винта, штифта и тому подобное в свод горной выработки. Вследствие этого головкой может быть буровой агрегат, известный в данной области, или молотоподобный исполнительный механизм для вбивания или вколачивания удлиненного элемента в свод посредством прямолинейного движения.

В одном конкретном исполнении головка для бурения или установки болтов установлена на челноке, при этом челнок установлен на удлиненный несущий элемент. Станок дополнительно содержит устройство привода, выполненное с возможностью передвижения челнока вперед и назад на удлиненном несущем элементе относительно щита головки для расположения на своде с целью поддерживания кровельной затяжки для прикручивания болтами к своду. Челнок, удлиненный несущий элемент и устройство привода могут содержать общепринятые составные элементы, известные в данной области. В частности, удлиненным несущим элементом может быть телескопическое устройство с узлом, выполненным с возможностью продвижения головки для бурения (или установки болтов) из нижнего положения по существу в машине в поднятое или высокое положение в щите головки для выполнения действия бурения или установки болтов. Необязательно, буровой агрегат содержит механизм цепного привода (для установки челнока на удлиненном несущем элементе) и по меньшей мере один линейный исполнительный механизм, необязательно представляющий собой линейный исполнительный механизм с силовым приводом, для управления телескопическим выдвижением несущего элемента как для поднимания, так и для опускания головки для бурения или установки болтов (и щита головки) по существу в вертикальном направлении между горнопроходческой машиной и сводом рудника.

Предпочтительно, станок дополнительно содержит линейный исполнительный механизм, расположенный между второй рамой и соединительным рычагом, для управления поворотным движением опоры несущего элемента в боковых направлениях. Подобное устройство является предпочтительным вследствие его простой конструкции, обеспечивая надежную работу в тяжелой пыльной окружающей среде рудника. Необязательно, первый конец исполнительного механизма прикреплен к внутренней стороне второй рамы, а второй конец исполнительного механизма прикреплен к верхнему концу соединительного рычага. Соответственно, исполнительный механизм выполнен с возможностью предоставления прямого толкающего усилия на соединительный рычаг, чтобы сделать максимальной эффективность тяговой мощности исполнительного механизма. Предпочтительно, станок дополнительно содержит линейный исполнительный механизм, расположенный между первой рамой и второй рамой, для управления наклонным движением второй рамы назад и вперед относительно первой рамы. Опять же, использование линейного исполнительного механизма для данной функции обеспечивает прочную конструкцию, которая требует минимального технического обслуживания. Предпочтительно, линейные исполнительные механизмы, которые управляют передвижением i) вперед и назад и ii) боковым из стороны в сторону второй рамы и соединительного рычага соответственно содержат цилиндры силового привода, например, гидравлические или пневматические цилиндры, общепринятые в данной области. Станок и/или горнопроходческая машина может дополнительно содержать составные элементы привода исполнительного механизма для осуществления линейного выдвижения и втягивания цилиндров.

Предпочтительно, вторая рама выступает вверх из одного конца первой рамы. В частности, вторая рама может быть шарнирно закреплена на первой раме через один конец второй рамы. Данная конфигурация является предпочтительной, обеспечивая, что составной элемент бурильной головки установлен в оптимальном положении относительно вращающейся резцовой головки, минимизируя в то же время размер и массу частей составных элементов станка. В частности, второй и самый верхний конец второй рамы может быть выполнен с возможностью поворота из положения по существу вертикально над самым передним концом первой рамы в самое переднее положение указанного конца первой рамы. Использование поворотного крепления является предпочтительным по сравнению с общепринятыми скользящими устройствами, которые подвержены проникновению частиц и пыли, что, в свою очередь, ускоряет износ составных элементов. Поворотные составные элементы эффективно защищены от пыльной окружающей среды и, соответственно, обеспечивается надежное и прочное соединение. Крепление несущих рам на их соответствующих концах также увеличивает диапазон передвижения в направлении вперед и назад.

Предпочтительно, ось поворота, с помощью которой вторая рама установлена на первой раме, ориентирована по существу перпендикулярно или поперек оси поворота, с помощью которой соединительный рычаг установлен на второй раме, так что опора несущего элемента выполнена с возможностью передвижения в боковых направлениях по существу перпендикулярно или поперек наклонного движения вперед и назад второй рамы. В подобной конфигурации передвижение составных элементов как в продольном, так и в боковом направлениях не мешают друг другу и, соответственно, оптимизируется максимальная допустимая досягаемость станка в данных направлениях (в процессе работ по установке болтов в своде). Предпочтительно, ось поворота между первой и второй рамой и ось поворота между соединительным рычагом и второй рамой являются по существу перпендикулярными. Предпочтительно, станок содержит два поворотных крепления, соединяющих вторую раму с первой рамой, и необязательно единственный шарнирный палец, продолжающийся через поворотные крепления. Использование единственного шарнирного пальца, расположенного между двумя поворотными креплениями, обеспечивает прочное соединение и устраняет скручивающие и изгибающие деформации в процессе использования. Необязательно, поворотные крепления расположены на соответствующих концах первой рамы и второй рамы. Как показано, данная конфигурация является предпочтительной, чтобы сделать максимальными продольные и боковые передвижения с целью добиться, чтобы установка анкерных болтов была как можно ближе к лезвию головки и центральной продольной оси проходческого комбайна.

Предпочтительно, станок содержит два соединительных рычага, независимо шарнирно установленных между второй рамой и опорой несущего элемента. Устройство с двойными соединительными рычагами является эффективным для стабилизации опоры несущего элемента, обеспечивая управление боковым передвижением в стороны, и дополнительного рабочего составного элемента вертикально выдвигающегося станка, включая опору несущего элемента, линейные исполнительные механизмы, челнок, буровой двигатель и составные элементы привода челнока. Необязательно, соединительные рычаги могут быть расположены параллельно или непараллельно друг другу и продолжаться вверх от второй рамы. Ориентация соединительных рычагов друг относительно друга может быть оптимизирована, чтобы обеспечить передвижение составных элементов станка без контакта с касанием друг друга и составных элементов горнопроходческой машины без ухудшения максимальной досягаемости в продольном и в боковом направлениях. Предпочтительно, по меньшей мере один соединительный рычаг шарнирно установлен на второй раме в положении в боковом направлении наружу от положения соединения второй рамы с первой рамой. Данное устройство является эффективным, чтобы сделать максимальным выдвижение станка в боковом направлении наружу от центральной стрелы с резцовой головкой, обеспечивая установку болтов в свод на протяжении продолжительного бокового расстояния по продольным сторонам горнопроходческой машины и за ее пределами. Соответственно, верхний второй конец по меньшей мере одного соединительного рычага выполнен с возможностью передвижения в боковом направлении из стороны в сторону между внутренней стороной первой и второй рамы и наружу от стороны первой и второй рамы и в направлении и от стрелы горнопроходческой машины с резцовой головкой, которая поддерживает резцовую головку.

Предпочтительно, несущий элемент установлен прямо на опору несущего элемента. Необязательно, несущий элемент установлен на опору несущего элемента непрямо и/или может быть установлен на несущей опоре посредством по меньшей мере одного крепежного (или установочного) фланца. Необязательно, крепежный фланец установлен с возможностью регулировки между несущим элементом и опорой несущего элемента, обеспечивая возможность изменения положения несущего элемента на опоре несущего элемента и, в частности, регулировки высоты несущего элемента относительно первой и/или второй рамы. Регулируемый крепежный фланец является предпочтительным, обеспечивая возможность ручного манипулирования относительной высотой, чтобы положение станка на горнопроходческой машине подходило к желательной высоте свода тоннеля внутри рудника. Например, представленное устройство станка обеспечивает возможность ручной установки максимальной допустимой досягаемости от головки для установки болтов в направлении поверхности резания и при необходимости в боковом направлении по центру и в сторону от горнопроходческой машины.

Согласно второму аспекту представленного изобретения предоставлена горнопроходческая машина или горнопроходческая машина непрерывного действия, содержащая по меньшей мере один станок для крепления болтов кровли, который заявлен в данном документе.

Необязательно, горнопроходческая машина представляет собой проходческий комбайн с установкой для непрерывного крепления болтов. Необязательно, горнопроходческая машина может содержать по меньшей мере два станка для крепления болтов кровли, установленных на переднем конце главной рамы горнопроходческой машины, при этом станки расположены в боковом направлении с каждой стороны стрелы с резцовой головкой, выступая вперед на горнопроходческой машине и закрепляя резцовую головку. То есть горнопроходческая машина может содержать множество станков для крепления болтов кровли, установленных в боковом направлении с каждой стороны центральной стрелы с резцовой головкой. Предпочтительно, каждый из множества станков может быть установлен на общей первой раме таким образом, чтобы горнопроходческая машина содержала множество вторых рам, каждая из которых шарнирно установлена на общей первой раме. Подобное устройство может уменьшать эффективное количество рабочих составных элементов станка и/или горнопроходческой машины, уменьшая техническое обслуживание и обеспечивая простую, надежную и прочную конструкцию.

Предпочтительно, станки расположены непосредственно позади резцовой головки. Предпочтительно, по меньшей мере один станок расположен непосредственно рядом с одной стороной центральной стрелы с резцовой головкой. Относительное расположение станка относительно резцовой головки и стрелы с резцовой головкой является предпочтительным, обеспечивая возможность установки болтов в свод по существу по продольному центру машины и на поверхности резания или непосредственно позади нее для того, чтобы стабилизировать свод и избежать нежелательного обвала в процессе и после резания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее будет описано конкретное исполнение представленного изобретения только в качестве примера и со ссылкой на сопровождающие чертежи, на которых:

фигура 1 представляет собой внешнее перспективное изображение проходческого комбайна с установками для непрерывного крепления болтов, имеющего станок для бурения и установки болтов, установленный в боковом направлении в одну сторону от центральной стрелы с резцовой головкой для поддержки резцовой головки согласно конкретному исполнению представленного изобретения;

фигура 2 представляет собой внешнюю боковую проекцию проходческого комбайна с установкой для крепления болтов фигуры 1;

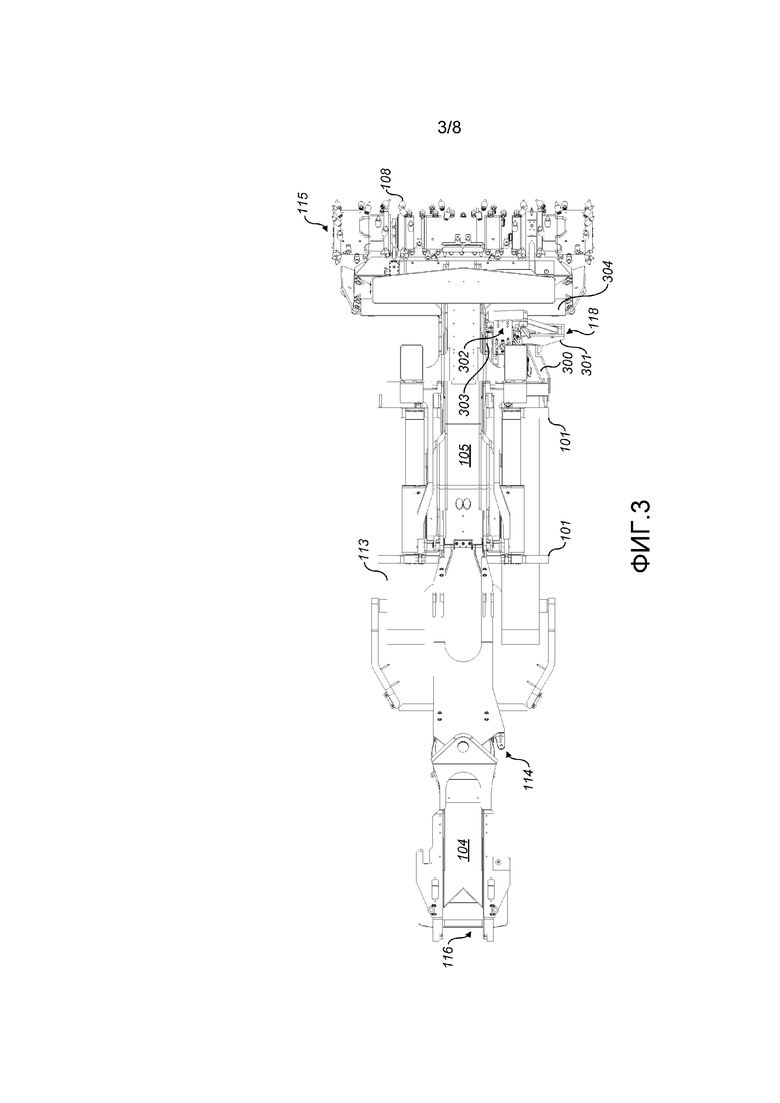

фигура 3 представляет собой вид сверху проходческого комбайна с установкой для крепления болтов фигуры 2;

фигура 4 представляет собой внешнее перспективное изображение сзади станка для крепления болтов в сборе фигур 1-3;

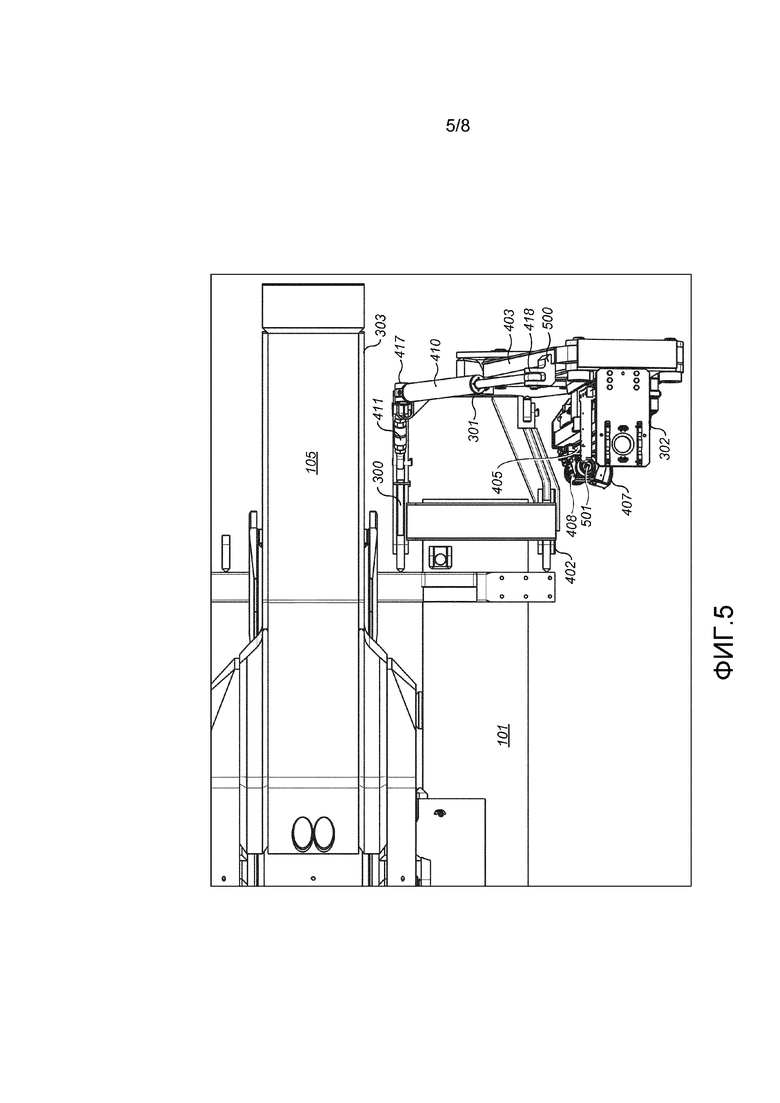

фигура 5 представляет собой вид сверху станка для крепления болтов в сборе фигуры 4;

фигура 6 представляет собой дополнительно перспективное изображение сзади станка для крепления болтов в сборе фигуры 5;

фигура 7 представляет собой вид спереди проходческого комбайна с резцовой головкой и стрелой с резцовой головкой, удаленными для иллюстративных целей, при этом станок выполнен с возможностью расположения в крайнем внутреннем положении с целью прикручивания болтами в центральном положении проходческого комбайна;

фигура 8 представляет собой дополнительное перспективное изображение спереди станка фигуры 7, выполненного в крайнем наружном положении с целью прикручивания болтами в боковом наружном положении дистанционно от центральной стрелы с резцовой головкой.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Со ссылкой на фигуру 1 горнопроходческая машина 100 содержит главную раму 101, которая обеспечивает опору для ходовой части или шасси 109, которое поддерживает пару бесконечных ведущих гусениц 113 для продвижения машины 100 по земле и вдоль тоннеля для продвижения вперед через материал пласта месторождения. Главная рама 101 содержит в общем передний конец 102 и в общем задний конец 103. Транспортер 104 продолжается по существу от переднего конца 102 до заднего конца 103 и выполнен с возможностью переноса материала, выбитого из поверхности резания, для последующей выгрузки и создания запасов в удаленном месте необязательно с использованием дополнительного транспортировочного и добывающего устройства. Подвижная стрела 105 с резцовой головкой шарнирно установлена на одном конце 112 через поворотный кронштейн 110 на главную раму 101 и содержит второй конец 106 с прикрепленной резцовой головкой 115, на которой, в свою очередь, установлено множество вращающихся барабанов 107. Режущие буры 108 выступают в радиальном направлении из каждого барабана 107 и специально выполнены с возможностью врезания и выбивания минерального материала, который будет добываться из пласта. Стрела 105 и, в частности, конец 106 способен подниматься и опускаться относительно главной рамы 101 и бесконечных гусениц 113, обеспечивая машине 100 возможность резания поверхности пласта в диапазоне изменяющихся высот над грунтом горной выработки. Стрела 105 приводится в действие гидравлическими подъемниками 201 (со ссылкой на фигуру 2) и другими связанными с ними составными элементами, как будет понятно квалифицированным специалистам в данной области.

Перекрытие 111 содержит самую верхнюю в вертикальном направлении область, имеющую в общем плоскую конфигурацию, и выполнено с возможностью поднимания вертикально вперед от рамы 101 способом по аналогии со стрелой 105 с резцовой головкой для того, чтобы входить в контакт со сводом рудника, обеспечивая конструктивную опору при необходимости в процессе операций резания и установки болтов. Дополнительно, хвостовая секция 114 выступает назад от заднего конца 103 рамы 101, поддерживая в направлении назад транспортер 104 до разгрузочного конца 116, представляющего наиболее заднюю часть машины 100 непрерывного действия. Машина 100 дополнительно содержит загребающую переднюю часть 117, установленную на переднем конце 102 через установочный кронштейн 200 головки (со ссылкой на фигуру 2). Головка 117 выполнена с возможностью сбора материала, извлеченного из отложения пласта за счет режущего действия головки 115. Затем вырезанный материал транспортируется назад машины 100 посредством транспортера 104.

Как проиллюстрировано на фигурах 3-8, машина 100 дополнительно содержит станок для крепления болтов кровли, обозначенный в общем с помощью ссылки 118 и установленный на переднем конце 102 рамы 101 в боковом направлении в одну сторону от стрелы 105 с резцовой головкой. Станок 118 расположен непосредственно позади стойки 304 стрелы, которая продолжается в боковом направлении в одну сторону от центральной стрелы 105 и непосредственно позади резцовой головки 115. Станок 118 содержит первую несущую раму 300, жестко прикрепленную к раме 101 и выступающую вперед от рамы 101. Вторая рама 301 продолжается вверх от одного конца рамы 300 для установки остальных составных элементов станка, как описано более подробно ниже, включая в частности щит 302 головки, выполненный с возможностью расположения в контакте со сводом рудника для поддержки кровельной затяжки с целью прикручивания болтами к своду станком 118. Как проиллюстрировано на фигуре 3, станок 118 расположен в боковом направлении в одну сторону 303 от стрелы 105 с резцовой головкой.

Со ссылкой на фигуру 4 первая рама 300 жестко прикреплена к самому переднему концу главной рамы 101 посредством анкерных креплений 402. Как проиллюстрировано на фигуре 7, вторая рама 301 шарнирно прикреплена на первом конце 705 ко второму концу первой рамы 300 через устройство поворотного крепления. В частности, поворотное соединение первой рамы 300 со второй рамой 301 достигается через единственный шарнирный палец 704, проходящий через первое поворотное крепление 707 и второе поворотное крепление 703. В частности, первое поворотное крепление 707 расположено на внутренней стороне первой и второй рам 300, 301, тогда как второе поворотное крепление 703 расположено на наружной стороне первой и второй рам 300, 301 относительно центральной стрелы 105 с резцовой головкой.

В полностью втянутом положении, проиллюстрированном на фигурах 3-8, плоскость второй рамы 301 выровнена перпендикулярно плоскости первой рамы 300. Регулируемый вручную шпиндель 411 прикреплен на соответствующих концах к первой раме 300 и второй раме 301 таким образом, что за счет линейного выдвижения, рама 301 выполнена с возможностью поворота вперед посредством штифта 704.

Вторая рама обеспечивает область установки для пары соединительных рычагов 403, которые продолжаются вверх от второго конца 706 рамы 301. Каждый соединительный рычаг 403, самая нижняя область, содержит высверленное отверстие (не показано) для приема шарнирного пальца 413 таким образом, что каждый рычаг 403 способен двигаться с поворотом в стороны в боковом направлении вокруг каждого соответствующего штифта 413 относительно рамы 301. Первый соединительный рычаг 403 содержит по существу прямую конфигурацию и расположен в боковом направлении наиболее близко к стороне 303 стрелы 105. Наружный соединительный рычаг 403 содержит в общем ломаную конфигурацию, имеющую главную длину 700 и относительно более короткую вторую длину 701 под углом, которая продолжается в направлении наружу от главной длины 700 в сторону от стрелы 105.

Гидравлический линейный исполнительный механизм 410 содержит первый конец 417, установленный на внутренней стороне 416 рамы 301, и второй конец 418, установленный в направлении верхнего конца внутреннего соединительного рычага 403 через установочный фланец 500. Соединительные рычаги 403 соединены в их самых верхних областях с помощью поворотного крепления с опорой 404 несущего элемента через соответствующие шарнирные пальцы 702, продолжающиеся через соответствующие поворотные крепления 412 на опоре 404 и соответствующие высверленные отверстия (не показано), проходящие через верхние концы каждого соединительного рычага 403. Крепления 412 расположены в самой верхней области 419 опоры 404.

Станок 118 для крепления болтов дополнительно содержит удлиненный несущий элемент 405, представляющий собой устройство с телескопическим несущим элементом, известное в данной области, в котором челнок 406 установлен с возможностью скольжения во множестве дорожек (на несущем элементе 405), обеспечивая возможность передвижения челнока 406 в вертикальном направлении от первой рамы 300. Несущий элемент 405 обычно содержит механизм цепного привода и множество линейных исполнительных механизмов 600, 601, причем по меньшей мере один исполнительный механизм соединен с щитом 302 головки таким образом, что при включении питания головка 302 способна смещаться в направлении вперед для контакта со сводом рудника с последующим передвижением вперед челнока 406 вдоль несущего элемента 405 в направлении головки 302. Челнок 406 содержит бурильную головку 408 и подходящий приводной двигатель 407. Бурильная головка 408 содержит коронку 501 для бурения или крепления болтов с целью бурения в своде рудника, обеспечивая возможность крепления анкером винта или болтовым элементом кровельной затяжки в своде. Несущий элемент 405 и челнок 406 в сборе (включая головку 302 с щитом) установлен на опоре 404 несущего элемента через промежуточный установочный фланец 414. Скоба 415, предоставленная на опоре 404, обеспечивает возможность регулируемой установки фланца 414, обеспечивая регулировку положения в вертикальном направлении (от первой рамы 300) несущего элемента 405 на опоре 404.

Соответственно, головка 408 для бурения или установки болтов соединена с главной рамой 101 через установочный фланец 414, опору 404 несущего элемента, соединительные рычаги 403 и первую и вторую несущие рамы 300, 301 станка соответственно. За счет приведения в действие регулируемого вручную шпинделя 411 весь несущий элемент в сборе, включая несущий элемент 405, бурильную головку 408 и щит 302 головки, передвигается в направлении вперед в сторону стойки 304 стрелы таким образом, что, когда несущий элемент 405 и головка 302 выдвигаются вертикально вперед, бурильная головка 408 способна достигать, вперед через и над стойкой 304 стрелы, положения свода рудника непосредственно позади поверхности резания, создаваемой резцовой головкой 115. Преимущественно, поворотное крепление второй рамы 301 на первой раме 300 обеспечивает механизм надежного передвижения в суровых рабочих окружающих условиях непосредственно позади поверхности резания.

Представленный станок 118 дополнительно выполнен с возможностью отклонения головки 408 для бурения или установки болтов поперек в боковом направлении относительно центральной стрелы 105 за счет поворотного движения соединительных рычагов 403 относительно второй рамы 301. То есть за счет приведения в действие гидравлического цилиндра 410, соединительные рычаги 403 смещаются из внутреннего положения фигуры 7 в наружное положение фигуры 8. Данное движение обеспечивает боковое смещение в сторону опоры 404 несущего элемента и, в свою очередь, несущего элемента 405 в направлении, перпендикулярном продольной оси машины 100 (и стрелы 105). Соответственно, щит 302 головки и головка 408 для бурения или установки болтов способны входить в контакт со сводом рудника в положении непосредственно над центральной стрелой 105, когда исполнительный механизм 410 втянут в положение фигуры 7 и в крайнее наружное положение в боковом направлении в одну сторону от гусениц 113, когда исполнительный механизм 410 выдвинут, как проиллюстрировано на фигуре 8. Опять же, данное поворотное действие соединительных рычагов 403 обеспечивается за счет относительно несложного шарнирного пальца и установочных узлов, которые являются предпочтительными при использовании в жестких насыщенных пылью окружающих условиях проходческого комбайна 100. Как проиллюстрировано на фигурах 7 и 8, соединительные рычаги 403 продолжаются под наклонным углом вверх либо вправо, либо влево (если смотреть спереди машины 100) в крайних концах бокового передвижения (соответствующих полному втягиванию и полному выдвижению цилиндра 410) таким образом, что угол, с помощью которого высверленное отверстие образовано в своде рудника, меньше чем 10° от вертикали. В одном аспекте установочный фланец 414 может жестко устанавливаться между опорой 404 и несущим элементом 405 или может шарнирно устанавливаться и регулироваться между опорой 404 и несущим элементом 405, обеспечивая динамическое изменение угла, с помощью которого бур 501 бурильной головки может внедряться в свод рудника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГРЕБАЮЩАЯ ГОЛОВКА ГОРНОПРОХОДЧЕСКОЙ МАШИНЫ | 2014 |

|

RU2646259C2 |

| Режущая головка для выемки твердых горных пород из плоскости забоя и режущее устройство для создания туннеля | 2019 |

|

RU2794114C1 |

| МАШИНА, НЕСУЩАЯ РЕЖУЩЕЕ ГОРНУЮ ПОРОДУ УСТРОЙСТВО | 2017 |

|

RU2753485C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ МАТЕРИАЛА ДЛЯ ГОРНОГО КОМБАЙНА | 2018 |

|

RU2762678C1 |

| Устройство для установки потолочной сетки | 2017 |

|

RU2739011C1 |

| ПРОХОДЧЕСКИЙ КОМБАЙН СО СРЕДСТВОМ ДЛЯ СРЕЗАНИЯ ВЫСТУПОВ | 2018 |

|

RU2768356C2 |

| ПРОХОДЧЕСКИЙ КОМБАЙН | 2014 |

|

RU2678294C2 |

| ПРОХОДЧЕСКО-ДОБЫЧНАЯ МАШИНА | 1992 |

|

RU2044125C1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО КОМБАЙНА | 1973 |

|

SU366264A1 |

| ГОРНОПРОХОДЧЕСКАЯ ИЛИ ВЫЕМОЧНАЯ МАШИНА | 2013 |

|

RU2618815C2 |

Группа изобретений относится к горнопроходческим машинам для добычи минералов и других ценных материалов на поверхности земли и под ней. Технический результат – надежность, обеспечение перемещения бурильной головки между множеством положений. Горнопроходческая машина содержит по меньшей мере один станок для крепления болтов кровли, в котором головка для бурения или установки болтов установлена на главной раме горнопроходческой машины посредством первой и второй несущей рамы станка. Между второй несущей рамой и опорой несущего элемента расположен соединительный рычаг, который устанавливает головку для бурения или установки болтов посредством общепринятого устройства несущего элемента. Поворотные крепления между первой и второй рамами и соединительные рычаги обеспечивают возможность передвижения головки для бурения или установки болтов как вперед и назад, так и в боковых направлениях для достижения над горнопроходческой машиной множества различных положений установки болтов или бурения. 2 н. и 12 з.п. ф-лы, 8 ил.

1. Станок (118) для крепления болтов кровли горнопроходческой машины, содержащий:

головку (408) для бурения или установки болтов для расположения в своде с целью крепления кровельной затяжки в своде рудника;

первую несущую раму (300) станка, устанавливаемую на главной раме (101) горнопроходческой машины (100) для соединения станка (118) с машиной (100);

отличающийся:

второй несущей рамой (301) станка, шарнирно установленной на первой несущей раме (300) и выполненной с возможностью наклона назад и вперед относительно первой рамы (300);

опорой (404) несущего элемента для установки головки (408) для бурения или установки болтов; и

по меньшей мере одним соединительным рычагом (403), шарнирно установленным на первом конце на вторую раму (301) и шарнирно установленным на втором конце на опору (404) несущего элемента, при этом соединительный рычаг (403) продолжается вверх от второй рамы (301);

при этом поворотное крепление соединительного рычага (403) на его первом конце по существу перпендикулярно или поперечно поворотному креплению второй рамы (301) на первой раме (300), так что опора (404) несущего элемента выполнена с возможностью смещения поперек в боковом направлении относительно первой рамы (300).

2. Станок по п. 1, дополнительно содержащий линейный исполнительный механизм (410), расположенный между второй рамой (301) и соединительным рычагом (403), для управления поворотным движением опоры (404) несущего элемента в боковых направлениях.

3. Станок по п. 2, в котором первый конец (417) исполнительного механизма (410) прикреплен к внутренней стороне второй рамы (301), а второй конец (418) исполнительного механизма (410) прикреплен к верхнему концу соединительного рычага (403).

4. Станок по любому из пп. 1-3, дополнительно содержащий регулируемый вручную шпиндель (411), расположенный между первой рамой (300) и второй рамой (301), для управления наклонным движением второй рамы (301) назад и вперед относительно первой рамы (300).

5. Станок по п. 2, в котором каждый из линейного исполнительного механизма (410) и регулируемого вручную шпинделя (411) содержит цилиндр с силовым приводом.

6. Станок по любому из пп. 1-3 и 5, в котором вторая рама (301) выступает вверх от одного конца первой рамы (300).

7. Станок по любому из пп. 1-3 и 5, в котором ось поворота, с помощью которой вторая рама (301) установлена на первой раме (300), ориентирована по существу перпендикулярно или поперек оси поворота, с помощью которой соединительный рычаг (403) установлен на второй раме (301), так что опора (404) несущего элемента выполнена с возможностью передвижения в боковых направлениях по существу перпендикулярно или поперек наклонного движения вперед и назад второй рамы (301).

8. Станок по любому из пп. 1-3 и 5, содержащий два поворотных крепления (707, 703), соединяющих вторую раму (301) с первой рамой (300).

9. Станок по любому из пп. 1-3 и 5, содержащий два соединительных рычага (403), независимо шарнирно установленных между второй рамой (301) и опорой (404) несущего элемента.

10. Станок по любому из пп. 1-3 и 5, в котором головка (408) для бурения или установки болтов установлена на челнок (406), а челнок (406) установлен на удлиненном несущем элементе (405); и

станок (118) дополнительно содержит устройство привода, выполненное с возможностью передвижения челнока вперед и назад на удлиненном несущем элементе (405) относительно щита (302) головки для расположения на своде с целью поддерживания кровельной затяжки для прикручивания болтами к своду.

11. Станок по п. 10, в котором удлиненный несущий элемент (405) установлен на опоре (404) несущего элемента через установочный фланец (414).

12. Горнопроходческая машина или горнопроходческая машина (100) непрерывного действия, содержащая по меньшей мере один станок (118) для крепления болтов кровли по любому предшествующему пункту.

13. Горнопроходческая машина по п. 12, содержащая по меньшей мере два станка (118) для крепления болтов кровли, установленных на переднем конце (102) главной рамы (101) горнопроходческой машины (100), при этом станки (118) расположены в боковом направлении с каждой стороны стрелы (105) с резцовой головкой, выступающей вперед на горнопроходческой машине (100) и с прикрепленной резцовой головкой (115).

14. Горнопроходческая машина по п. 13, в которой станки (118) расположены непосредственно позади резцовой головки (115).

| DE 3108877 A, 07.01.1982 | |||

| Машина для добычи и по грузки угля (горный комбайн) | 1931 |

|

SU29451A1 |

| Горная машина | 1973 |

|

SU505799A2 |

| Проходческий комплекс | 1977 |

|

SU617592A1 |

| Проходческий комплекс | 1990 |

|

SU1816862A1 |

| СПОСОБ ПРОКАТКИ ТОНКОСТЕННЫХ ДВУТАВРОВЫХ БАЛОК | 1947 |

|

SU85306A1 |

| US 5016942 A, 21.05.1991 | |||

| 1972 |

|

SU413230A1 | |

Авторы

Даты

2018-01-30—Публикация

2014-06-19—Подача