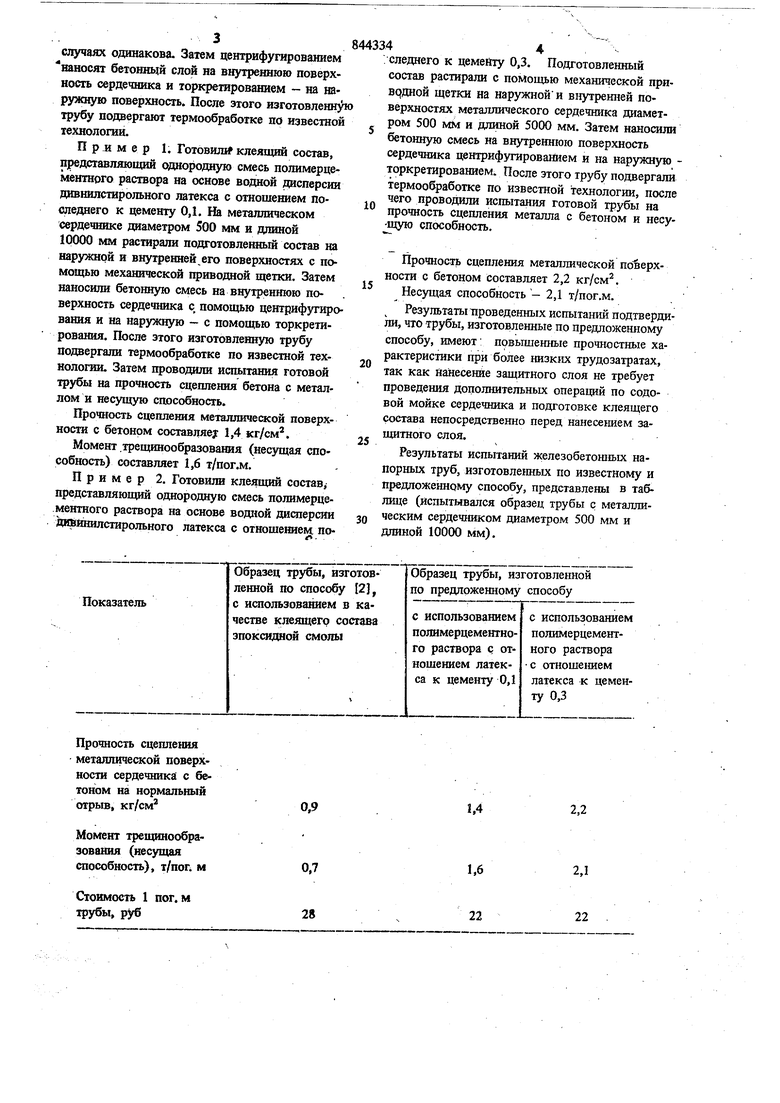

Изобретение относится к производству железобетонных напорных труб. Известен способ получения защитного слоя на металлическом сердечнике напорной трубы путем нанесения на его наружную поверхность торкрети рованием бетонной смеси 1. Такой способ не обеспечивает надежного сое-( динения бетонной смеси с поверхностью металлического сердечника. К предлагаемому способу по выполнению наиболее близок способ получения защитного слоя на металлическом сердечнике напорной трубы путем нанесения бетонной смеси на предварительно покрытую клеящим составом (зпоксидной смолой) поверхность сердечника 2. Недостатком этого способа является значительная трудоемкость, вызванная необходимость приготовления клеящего состава непосредственно перед его нанесением, а также необходимостью проведения такой дополнительной операции, как очистка сердечника в содовой ванне. Кроме того, защитный слой, полученный таким способом, не обеспечивает достаточно высокой несущей способности труб и, следовательно, высокой прочности изделий. Целью изобретения является повышение прочности изделий и снижение трудоемкости. Цель достигается тем, что в предлагаемом способе в качестве клеящего состава используют полимерцементный раствор на основе водной диотерсии дивишшстирольного латекса с отнощением последнего к цементу 0,1-0,3. Способ получения защитного слоя на металлическом сердечнике напорной трубы заключается в следующем. С помощью труболентного бетонного смесителя приготавливали клеящий состав, представляющий однородную смесь полимерцементного раствора на основе водной дисперсии дивинижстирольного латекса с отнощением последнего к цементу 0,1-0,3. Подготовленный состав растирают с помощью, например, механической приводной щетки на наружной и внутренней поверхностях металлического сердечника. Растирать состав можно как на очищенной, так и на масляной поверхности сердечника. При этом сцепление бетона с металлом в том и другом случаях одинакова. Затем центрифугированием наносят бетонньш слой на внутреннюю поверхность сердечника и торкретированием - на юружную поверхность. После этого изготовленну трубу подвергают термообработке по известной технологии. Пример 1. Готовил клеящий состав, 1 дставляющий однородную смесь полимерцементного раствора на основе водной дисперсии дившшстирольного штекса с отнощением последнего к цементу 0,1. На металлическом сердечнике диаметром 500 мм и длиной 1QOOO мм растирали подготовлегасый состав на наружной и внутренней.его поверхностях с помощью механической приводной щетки. Затем наносили бетонную смесь на внутреннюю поверхность сердечника с помощью центрифугиро вания и на наружную - с помощью торкретирования. После этого изготовленную трубу подвергали термообработке по известной технологии. Затем проводили испьггания готовой трубы на прочность сцепления бетона с металлом и несущую способность. Прочность сцепления металлической поверхиост с бетоном составдяеу 1,4 кг/см. Момент .трещинообразования (несущая способность) составляет 1,6 т/пог.м. Пример 2. Готовили клеящий состав, представляющий однородную смесь лолимерцементного раствора на основе водной дисперсии ДИВйшшстирольного латекса с отнощением поОбразец трубы, изготовленной по способу 2, с использованием в качестве клеящего состава зпоксидяой смолы

Образец трубы, изготовле шой по предложенному способу

с использованием полимерцементного раствора с отноше1шем латекса к цементу 0,3 4 следнего к цемейту 0,3. Подготовленный состав растирали с помощью механической приврдной щетки на наружнойи внутренней поверхностях металлического сердечннка диаметром 500 мм и длиной 5000 мм. Затем наносили бетонную смесь на внутреннюю поверхность сердечника ценгрнфугированием и на наружную торкретированием. После этого трубу подвергали термообработке по известной технологии, после чего проводили испытания готовой грубы на прочность сцепления металла с бетоном и несушую способность. Прочность сцепления металлической поверхности с бетоном составляет 2,2 кг/см. Несущая способность - 2,1 т/пог.м. Результатытпроведенных испытаний подтвердит, что трубы, изготовленные по предложенному способу, имеют: повышенные прочностные характеристики при более низких трудозатратах, так как йанесение защитного слоя не требует проведения доцолнительных операций по содовой мойке сердечника и подготовке клеящего состава непосредственно перед нанесетшем защитного слоя. Результаты испытаний железобетошп)1х напорных труб, изготовле1шых по известному и предложенному способу, представлены в таблице (испытывался образец трубы с металлическим сердечником диаметром 500 мм и длиной 10000 мм).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2011 |

|

RU2464179C1 |

| Способ тепловлажностной обработкибЕТОННыХ и жЕлЕзОбЕТОННыХиздЕлий | 1979 |

|

SU833897A1 |

| Способ изготовления напорных трубчатых изделий из бетонных смесей | 1988 |

|

SU1576344A1 |

| СОСТАВ РАСТВОРА ДЛЯ ГЕРМЕТИЗАЦИИ СТЫКОВ | 1999 |

|

RU2168479C2 |

| Клей | 1973 |

|

SU469729A1 |

| СПОСОБ УПАКОВКИ РАДИОАКТИВНЫХ ОТХОДОВ И ПРОПИТОЧНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ КОНТЕЙНЕРА | 1992 |

|

RU2062520C1 |

| СПОСОБ ЛИКВИДАЦИИ НЕГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ СКВАЖИНЫ | 2007 |

|

RU2340761C1 |

| Клеящая мастика | 1978 |

|

SU891742A1 |

| ВОДНЫЕ КОМПОЗИЦИИ МОДИФИЦИРОВАННЫХ ПОЛИМЕРАМИ УСКОРИТЕЛЕЙ СХВАТЫВАНИЯ И ИХ ПРИМЕНЕНИЕ В СТРОИТЕЛЬСТВЕ | 2008 |

|

RU2456252C2 |

| ИНГИБИТОР КОРРОЗИИ | 1998 |

|

RU2160326C2 |

Прочность сцепления металлической поверхности сердечника с бетоном на нормальный отрью, кг/см

Момент трещинообразования (несущая способность), т/поп м

Стоимость 1 пог. м трубы, руб

2,2

2,1

1,6

22

22 584433 . Учитывая указанные результаты, клеящий состав, представляющий полимерцементный раствор на основе водной дисперсчи латекса с отношением последнего к цементу 0,1-0,3, может быть использован при изготовлении железо- s бетонных напорных труб с металлическим сердечником.. Согласно предварительному подсчету экономя ческого эффекта по материалам Московского Ю завода железобетонных труб себестоимость одного изделия с металлическим, сердечником , диаметром 500 мм и длиндй 10000 мм, изготовленного по предлагаемому способу, составляет 15 руб. 40 коп., тогда как себестоимость такого 15 же издел1ш, изготовленного по известному способу 2 - 17 р. 49 к. 46 Формула изобретения способ получения защитного слоя на металлнческом сердечнике напорной трубы путем . нанесения бетонной смеси на п х-даврительно покрытую клеящим составом поверхность сердечника, отличающийся тем, что, с делью повьппения прочности изделий и снижения трудоемкости, в качестве клеящего состава используют полимерцементный раствор на основе водной дисперсии дивинилстирольного латекса с отнощением последнего к цементу 0,1-0,3, Источники информации, принятые во внимание при зкспертизе 1. Авторское свидетельство СССР М 531743, кл. В 22 В 21/44, 1975. 2. Авторское свидетельство СССР N 605717, кл. В 28 В 21/44, 1976.

Авторы

Даты

1981-07-07—Публикация

1979-07-06—Подача