ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к самоклеящемуся материалу для древесной плиты, определенному в преамбуле п.1 формулы изобретения, и к древесной плите, определенной в преамбуле п.13 формулы изобретения.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

На существующем уровне техники известны различные древесные плиты. В тексте настоящего патентного описания древесные плиты означают, например, клееную фанеру, древесно-стружечную плиту и древесноволокнистую плиту высокой и средней твердости. Эти продукты часто нуждаются в нанесении на них покрытия, чтобы защитить основной продукт или чтобы придать ему конкретные поверхностные свойства.

Покрытия, применяемые для древесных продуктов, обычно представляют собой некоторые органические полимеры, очень часто смолы, такие как фенольные и меламиновые смолы. Используют также термопластичные покрытия, но связанная с ними проблема заключается в том, как прикрепить их к деревянным панелям или продуктам. Одним из способов является нанесение полимерной грунтовки с применением термоклеев.

При изготовлении древесных плит применяют смолы и различные клеящие материалы, чтобы склеить и соединить друг с другом слои шпона в древесной плите. Из существующего уровня техники известно, что слои шпона склеивают друг с другом, например, полиуретановым или фенольным клеем.

Известно также, что для изготовления композитов из древесных волокон и полимеров используют малеинированный полиэтилен (МПЭ) или малеинированный полипропилен (МПП), при этом малеинированный полимер применяют в качестве агента, соединяющего волокно и полимер. Известно, что волокна целлюлозы можно поверхностно модифицировать сополимером полипропилена и малеинового ангидрида.

Кроме того, из патентного описания ЕР 0782917 известно об изготовлении плиты, покрытой экструдированной пленкой. В одном из примеров реализации эта пленка включает сополимер этилвинилацетата с привитым малеиновым ангидридом. При изготовлении пленки не применяют никакой обработки пленки, например активации.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Целью данного изобретения является описание нового типа самоклеящегося материала и присоединения этого материала к древесной плите. Задачей данного изобретения является решение проблемы нанесения покрытия и склеивания слоев шпона в древесной плите совершенно новым и очень простым способом.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Самоклеящийся материал для древесной плиты и древесная плита по данному изобретению отличаются тем, что представлено в формуле изобретения.

Данное изобретение основано на самоклеящемся материале для древесной плиты, например, для склеивания и/или нанесения покрытия. В соответствии с данным изобретением самоклеящийся материал состоит из полиолефиновой пленки, имеющей показатель текучести расплава ≤4 г/10 мин (измеренный при 190°С/2,16 кг); причем полиолефиновая пленка содержит группы, которые могут реагировать с группами -ОН древесины для получения самоклеящихся свойств. Полиолефиновая пленка является самоклеящейся за счет этих реакционноспособных групп.

Кроме того, данное изобретение основано на древесной плите, которую получают путем соединения друг с другом слоев шпона этой древесной плиты. В соответствии с данным изобретением древесную плиту изготавливают таким образом, что самоклеящийся материал используют в качестве нанесенного на плиту покрытия и/или в качестве материала склеивающей прослойки между слоями шпона.

Более конкретно данное изобретение основано на самоклеящейся пленке. На эту самоклеящуюся пленку привиты реакционно-способные группы, например, группы малеинового ангидрида, которые реагируют и образуют ковалентные связи с группами -ОН в другом материале, например, в природных продуктах, таких как древесина или же продукты, полученные из древесины. Если показатель текучести расплава составляет ≤4 г/10 мин (при измерении при 190°С/2,16 кг), то возможна активация реакционных групп при пленочной форме материала.

В данном контексте древесной плитой называют любой продукт в виде деревянной панели: клееную фанеру, древесностружечную плиту, древесноволокнистую плиту, композитные продукты, брус, продукты в виде спрессованной панели или т.п., т.е. продукт, сформированный из ряда слоев и принципиально из материалов на древесной основе, в котором слои шпона уложены друг на друга и склеены вместе. Кроме того, древесная плита относится к любому древесному продукту или волокнистому продукту. В этом контексте под шпоном подразумевают любой слой материала, обычно тонкий слой материала. В предпочтительном примере реализации древесная плита представляет собой клееную фанеру.

Древесная плита по данному изобретению может содержать слои шпона различной толщины. Толщины слоев шпона можно изменять. Слои шпона можно расположить в желаемом положении, то есть крест-накрест или в продольном направлении, в желаемом порядке.

В одном из примеров реализации данного изобретения полиолефиновая пленка по меньшей мере частично сшита поперечными связями.

В одном из примеров реализации данного изобретения полиолефиновая пленка включает по меньшей мере два слоя, которые представляют собой первый и второй слой, причем по меньшей мере первый слой является самоклеящимся слоем, так что он содержит группы, являющиеся реакционноспособными по отношению к группам -ОН древесины. В одном из примеров реализации второй слой является по меньшей мере частично сшитым поперечными связями. В одном из примеров реализации второй слой также содержит группы, реакционноспособные по отношению к группам -ОН древесины. В одном из примеров реализации между первым и вторым слоями расположен по меньшей мере один дополнительный слой. В одном из примеров реализации пленка может содержать более чем один дополнительных слоев, например 2-10 дополнительных слоев. В одном из примеров реализации дополнительный слой может содержать функциональные добавки. В одном из примеров реализации дополнительный слой может содержать, например, антипирены, УФ-стабилизаторы и наполнители.

В одном из примеров реализации данного изобретения полиолефин выбирают из группы, состоящей из полиэтилена, полипропилена и их сочетаний. Полиолефиновая пленка или каждый из слоев может включать добавки и наполнители.

Полиолефиновая пленка и/или слои пленки могут быть изготовлены из материалов, сделанных из нефтехимического или возобновляемого сырья. Кроме того, можно использовать полимеры на биологической основе. Предпочтительно полимеры на биологической основе имеют температуру переработки свыше 180°С или свыше 190°С. В одном из примеров реализации все слои пленки сделаны по существу из одного и того же материала. В другом примере реализации по меньшей мере один слой пленки сделан из материала, отличного от других слоев пленки.

В пленку можно ввести добавки, обеспечивающие совместимость, чтобы соединить друг с другом различные полимеры.

В ходе изготовления самоклеящегося материала в одном из примеров реализации данного изобретения реакционные группы полиолефиновой пленки активируют при температурах выше 180°С; в одном из примеров реализации при температурах выше 190°С. В одном из примеров реализации достаточное для активации время составляет около 0,5-3 минут; в одном из примеров реализации - примерно 2-3 минуты. После этого сформированная пленка содержит активированные функциональные группы, способные образовать максимальное число ковалентных связей с древесиной.

В одном из примеров реализации данного изобретения полиолефиновая пленка содержит малеинированный полиолефин, который содержит реакционноспособные группы малеинового ангидрида.

В одном из примеров реализации данного изобретения слой пленки содержит полиэтилен (ПЭ), полипропилен (ПП), полиэтилен с группами малеинового ангидрида (МПЭ), полипропилен с группами малеинового ангидрида (МПП), или их производные, или их сочетания. В предпочтительном примере реализации по меньшей мере один слой пленки содержит полиолефин с группами малеинового ангидрида. В одном из примеров реализации внешние слои пленки содержат полиолефин с группами малеинового ангидрида.

В одном из примеров реализации на самоклеящийся материал можно добавить ламинированный слой. Ламинирование улучшает механические свойства и стойкость к нанесению царапин самоклеящегося материала.

Полиолефиновые пленки можно нанести прямо на древесину, если пленка малеинирована по меньшей мере на одной стороне, и особенно если малеинированный слой обработан таким образом, что его температура при изготовлении была выше 180°С или 190°С, чтобы малеиновая кислота превратилась в малеиновый ангидрид. Малеиновый ангидрид является очень реакционноспособным по отношению к древесине, образуя ковалентную связь с группами -ОН целлюлозы. Без такой активации обычная малеинированная пленка преимущественно образует водородные связи, которые значительно слабее, чем ковалентные химические связи. Таким образом, мы можем также непосредственно связать полиолефиновую пленку с древесиной без каких-либо слоев грунтовки или соединяющих слоев.

В предпочтительном примере реализации данного изобретения самоклеящийся материал и древесную плиту соединяют вместе посредством полиолефина с группами малеинового ангидрида. Полиолефин с группами малеинового ангидрида образует химические и механические связи между полиолефиновой пленкой и шпоном древесной плиты.

В предпочтительном примере реализации пленка или слой пленки, который включает малеинированный полиолефин, содержит также полимер, например полиэтилен или полипропилен. Предпочтительно слой пленки, включающий малеинированный полиолефин, по существу состоит из МПЭ+ПЭ или МПП+ПП.

В одном из примеров реализации данного изобретения малеинированный полиолефин содержит 0,3-15 мас.% малеиновой кислоты в расчете на массу малеинированного полиолефина; в одном из примеров реализации 1-5 мас.% в расчете на массу малеинированного полиолефина. Предпочтительно в слой пленки вводят группы малеиновой кислоты до желаемой степени, чтобы улучшить свойства в отношении трения и смачиваемости самоклеящегося материала.

В одном из примеров реализации данного изобретения полиолефиновая пленка содержит полиолефин с привитым изоцианатом, который содержит реакционноспособные группы.

В одном из примеров реализации данного изобретения на полиолефиновую пленку или слой пленки привиты алкоксисиланы, содержащие реакционноспособные функциональные группы с полиолефином. В одном из примеров реализации на пленку полиолефина привит способный к гидролизу винилмоно-, -ди- или -три-алкоксисилан. В одном из примеров реализации виниловую группу можно заменить изоцианатными или эпоксидными группами. Алкоксисилановые спиртовые группы могут представлять собой метил-, этил-, пропил- или изопропил-группы, а силан может содержать 1, 2 или 3 алкоксигруппы. Реакция между полиолефином и винильной или другими реакционноспособными группами происходит уже в ходе экструзии полиолефиновой пленки, а реакция с древесиной посредством силановых групп - в ходе или после изготовления древесной плиты.

В одном из примеров реализации данного изобретения полиолефиновая пленка сшита поперечными связями одним из способов, выбранных из группы, состоящей из применения силана во влажных условиях, облучения электронным пучком, гидролиза винилсилана и их сочетаний. Сшивку можно осуществить до того, как пленку напрессовали на деревянную поверхность или на шпон древесной плиты. В альтернативном случае сшивку поперечными связями можно провести после изготовления древесной плиты с получением конечного продукта.

Толщина полиолефиновой пленки может изменяться в зависимости от свойств материалов пленки и от применения древесной плиты.

Древесную плиту можно изготовить с использованием устройств и способов, которые известны сами по себе. Укладку слоев шпона один на другой, соединение их и другие типичные стадии изготовления древесной плиты можно осуществить любым образом, который сам по себе известен в этой области.

Самоклеящийся материал можно получить с использованием устройств и способов, которые известны сами по себе, например путем экструзии или совместной экструзии. Расположение самоклеящегося материала по данному изобретению на поверхности или между слоями шпона древесной плиты можно осуществить, например, с использованием способа горячего прессования, способа экструдирования, пленочной технологии, способа нанесения с помощью валков, способа нанесения с помощью цилиндра, способа нанесения покрытия и многослойного покрытия, каждый из которых известен сам по себе, их комбинаций или с помощью соответствующих способов. Слои шпона можно соединить друг с другом, например, с применением способа горячего прессования.

В одном из примеров реализации при изготовлении самоклеящегося материала используют катализатор. Катализатор увеличивает частоту ковалентных связей, образованных между соединяющим агентом, например малеиновым ангидридом, и древесиной. Катализатором, который, как известно, создает такие связи и является предпочтительным, является ангидрид цинка. Предпочтительно катализатор представляет собой гидратированный ацетат цинка. Катализатор нельзя экструдировать в том же слое, что и соединяющий агент, например малеиновый ангидрид, поскольку при этом может раскрыться циклическое кольцо малеинового ангидрида. Таким образом, катализатор можно нанести на пленки после экструзии и активировать посредством подвода тепла при горячем прессовании или же нанести непосредственно на древесину. В качестве альтернативы можно экструдировать пленки различной толщины (0,05-0,1 мм) таким образом, чтобы одна пленка содержала во внешних слоях катализатор, а другая - активированный соединяющий агент и чтобы затем пленки смешивались при расплавлении в ходе горячего прессования и вступали в реакцию с древесиной.

В одном из примеров реализации полиолефиновую пленку можно получить при использовании катализаторов, которые известны сами по себе.

В одном из примеров реализации данного изобретения самоклеящийся материал наносят на листы шпона древесной плиты путем горячего прессования при температурах 120-170°С. Самоклеящийся материал соединяется со шпоном посредством реакционных групп. Преимуществом одного из примеров реализации данного изобретения является то, что для фиксации пленки на поверхности шпона необходимы температуры лишь 120-140°С. Условия горячего прессования, такие как температура, давление и время, зависят от типа древесины, например ель или береза, и температуры плавления полиолефина. Для достижения текучести расплава пластика важно, чтобы температура горячего прессования была установлена на значении, на 20-50°С превышающем температуру плавления полимера.

В соответствии с одним из примеров реализации данного изобретения свойства поверхности можно модифицировать, используя в поверхностном слое наполнители и используя различные степени малеинирования. Высокая плотность групп малеиновой кислоты на поверхности модифицирует ее свойства в направлении смачивания полярными материалами, что также означает более высокий коэффициент трения. Это является положительным усовершенствованием, особенно в транспортной промышленности. Такая малеинированная поверхность является также превосходной поверхностью для окраски, особенно красками на водной основе. Полярные группы также будут обеспечивать смачиваемость поверхности при стерилизации H2O2, или HClO, или другими дезинфицирующими материалами, применяемыми при забое скота, в транспортных средствах для перевозки мяса и рыбы и т.д.

Данное изобретение дает возможность получить самоклеящиеся пленки. Адгезия этого самоклеящегося материала к дереву является превосходной.

Самоклеящийся материал и древесная плита по данному изобретению пригодны для различных применений. Такую древесную плиту можно использовать для применений, в которых необходима высокая износостойкость, например для боковых стенок фургонов, трейлеров, кузовов для перевозки лошадей, кухонь и мебели, оборудования для игровых площадок, спортивного снаряжения, контейнеров и дорожных знаков.

ПЕРЕЧЕНЬ ЧЕРТЕЖЕЙ

Далее данное изобретение описано посредством подробных примеров реализации со ссылкой на сопровождающие чертежи 1 и 2, где:

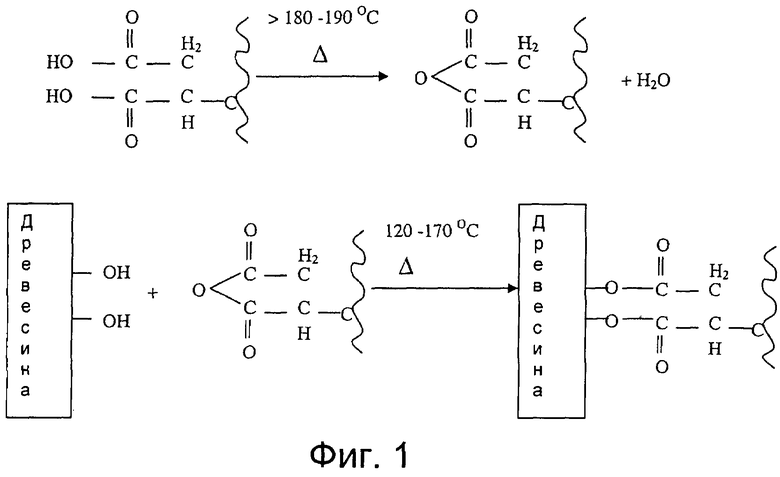

Фиг.1 изображает схему химических реакций и

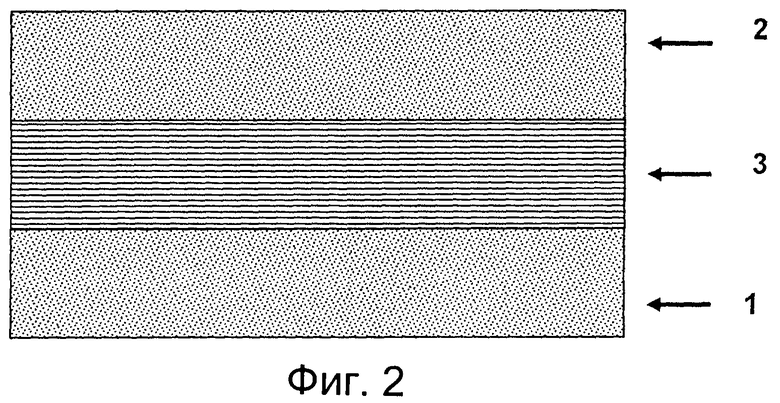

Фиг.2 изображает строение самоклеящегося материала по данному изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг.1 изображает схему химических реакций при изготовлении самоклеящегося материала и древесной плиты, например клееной фанеры. Для того чтобы изготовить клееную фанеру по данному изобретению, существует много стадий. Первой из них является выбор исходных материалов. Затем происходит превращение малеинированного материала от малеиновой кислоты до малеинового ангидрида. Когда самоклеящаяся пленка изготовлена, ее следует нанести на клееную фанеру, при этом активные группы малеинового ангидрида реагируют с гидроксидными группами древесины.

На Фиг.2 показано строение самоклеящегося материала по данному изобретению.

Самоклеящийся материал состоит из пленки, которая включает три слоя: первый слой 1, второй слой 2 и дополнительный слой 3. Первый слой представляет собой нижний слой 1; второй слой представляет собой верхний слой 2, а дополнительный слой 3 расположен между первым и вторым слоями.

Верхний слой 2 пленки состоит из полиолефина, например полиэтилена или полипропилена, и малеинированного полиолефина, например полиэтилена с группами малеинового ангидрида (МПЭ) или полипропилена с группами малеинового ангидрида (МПП), совместно с добавками и наполнителями. Верхний слой пленки может быть сшит поперечными связями.

Нижний слой 1 сформирован из МПЭ или МПП.

Дополнительный слой 3 расположен между верхним слоем 2 и нижним слоем 1. Дополнительный слой сформирован из полиэтилена или полипропилена с включением добавок, таких как антипирены и УФ-стабилизаторы, и наполнителей.

Самоклеящийся материал и древесную плиту для использования в испытаниях можно получить следующим образом. На первой стадии методом совместной экструзии получают трехслойную самоклеящуюся пленку из полиолефина, малеинированного полиолефина и добавок и наполнителей. Малеинированный полиолефин содержит малеиновую кислоту, которая в ходе изготовления пленки превращается в малеиновый ангидрид, при температурах выше 190°С. На этой стадии верхний слой пленки может быть сшит поперечными связями посредством облучения электронным пучком. Для получения пленки слои пленки соединяют друг с другом. На второй стадии полученную пленку нарезают до нужного размера и помещают между слоями шпона древесной плиты и/или на древесную плиту в виде покрытия. Слои шпона древесной плиты соединяют друг с другом, и/или наносят покрытие на поверхность посредством горячего прессования, холодного прессования и/или прессования с использованием токов высокой частоты. Горячее прессование проводят при температурах примерно 120-140°С, при давлении примерно 1,2-1,9 Н/мм2 и в течение 2-8 минут. За горячим прессованием может следовать холодное прессование. Холодное прессование проводят до тех пор, пока температура не падает ниже 80-100°С, при давлении примерно 1,2-1,7 Н/мм2 и в течение 0,5-5 минут. Высокочастотное прессование осуществляют при частоте 13,10 МГц и в течение примерно 2-5 минут. В альтернативном примере реализации самоклеящийся материал может быть сшит на этой стадии поперечными связями посредством облучения или применения силана во влажных условиях.

Древесная плита может представлять собой клееную фанеру, древесностружечную плиту, древесноволокнистую плиту высокой или средней плотности или какую-либо другую спрессованную или склеенную плиту, содержащую волокна древесины или другие растительные волокна.

Если совместно экструдируют различные полимеры, то для того чтобы соединить разнородные материалы в самоклеящемся материале, необходим материал, обеспечивающий совместимость.

Обычно малеинированный полиолефин содержит 2-15% малеиновой кислоты в расчете на количество полиолефина. При экструзии при температуре выше 180°С малеиновая кислота частично или полностью превращается в малеиновый ангидрид. Полимерная пленка также может быть сшита поперечными связями, во всяком случае если это улучшает применение продуктов.

Пример 1

В этом примере были проведены испытания на получение полиэтиленовой пленки. Малеинированную полиэтиленовую пленку нагревали и активировали таким образом, что малеиновая кислота в ходе получения пленки превращалась в малеиновый ангидрид. В Таблице 1 приведены результаты этого испытания.

Из результатов, приведенных в Таблице 1, видно, что при температурах выше 180°С в течение 3 минут малеиновая кислота по большей части превращается в малеиновый ангидрид, и, таким образом, можно считать, что при экструзии, когда полимер находится в расплавленном состоянии в течение примерно 2-3 минут, достаточно применять температуру экструзии >180°С, но предпочтительно >190°С.

Пример 2

В этом примере был получен самоклеящийся материал Фиг.2, применяемый при проведении испытаний. Испытания проводили следующим образом.

Адгезию покрытия к клееной фанере измеряли тремя различными методами: испытание на отслаивание (ISO4578, SFS-EN204), результатом которого являлось усилие разделения в зависимости от длины нанесенного покрытия (25 мм). Вторым испытанием было приклеивание и отрыв тестового элемента (dolly-test) (EN311), и третьим испытанием было испытание на сдвиг. В случае испытания на сдвиг и испытания на отрыв измерения можно было проводить после пропитки и кипячения, в дополнение к сухим образцам. Однако исследования с тестовым элементом можно было проводить только на сухих образцах.

В таблице 2 приведены адгезионные свойства покрытия на березовой клееной фанере в отношении отслаивания (ISO 4578, SFS-EN204) и прочности на отрыв тестового элемента, (EN311). Показатель текучести расплава полиэтилена составляет ПТ-0,3 г/10 мин (190°С/2,16 кг). Связующими агентами являются Fusabond MD-353D (МПП) и Fusabond MB-226DE (МПЭ). Условия прессования были следующими: температура 130-150°С, давление 1,8 Н/мм2 и время 8 минут.

Из Таблицы 2 ясно, что адгезионное сцепление с клееной фанерой находится на том же уровне, что и у WISA Multiwall, которая склеена полиуретановыми клеями. Связующее для этого покрытия представляет собой карбамидный ФК-клей внешний (WBP-exterior), нанесенный по EN314-2/Класс 3.

Таблица 3 приводит адгезионные свойства покрытия на березовой клееной фанере: усилие отслаивания, измеренное для сухих образцов и после пропитки и кипячения. Во всех случаях показатель текучести расплава (ПТ) полиэтилена составляет 0,3 (190°С/2,16 кг) за исключением образцов, обозначенных как ПЭВП (полиэтилен высокой плотности) или ПЭСП (полиэтилен средней плотности), в этом случае используют соответственно ПТ-0,2 г/10 мин (190°С/2,16 кг) или ПТ-0,7 г/10 мин (190°С/2,16 кг). Условия горячего прессования являются следующими: температура 135-160°С, давление 1,7 Н/мм2 и время 3,5-8 минут. Применяемым связующим агентом был Fusabond MB-226DE, если не указано иначе.

Из результатов Таблицы 3 ясно, что на испытание на отслаивание влияет жесткость покрытия, и оно в полной мере не является мерой силы адгезии к древесине. Наблюдали также, что связующий агент Fusabond 603 является менее эффективным. Однако ясно, что версия покрытия с ПЭВП, совместно экструдированным в среднем слое, находится на эквивалентном уровне усилия отслаивания с WISA Multiwall в сухих условиях и в условиях пропитки.

В Таблице 4 приведены адгезионные свойства покрытия на клееной фанере из березы: усилие отслаивания (ISO 4578, SFS-EN204) и усилие сдвига в направлении, перпендикулярном к поверхности (EN319) после различных видов предварительной обработки (в сухом состоянии, после пропитки, после кипячения, EN204), для клееной фанеры (0,27 мм) с покрытием, не сшитым поперечными связями и сшитым поперечными связями. Условия горячего прессования: 7 минут, 135°С и 1,7 Н/мм2. Связующим агентом являлся Fusabond MB-226DE, если не указано иное.

Результаты, приведенные в Таблице 4, показывают, что сшивка облучением электронным пучком (100-200 КГр (килогрэй)) после проведения горячего прессования на клееную фанеру не повреждает древесину, хотя это и не улучшает адгезионные свойства. Кроме того, не повышалась стойкость к нанесению царапин. В случае сшитых поперечными связями покрытий в Таблице 4 покрытия были сшиты после соединения с клееной фанерой; кроме того, пленки были также сшиты поперечными связями и до соединения с клееной фанерой, и в этих случаях было обнаружено, что образование поперечных связей затрудняет проведение горячего прессования покрытия с клееной фанерой, поскольку проведенная при облучении сшивка делает покрытие в целом более стойким к теплу.

Монопленка не содержала МПЭ; это был исключительно ПЭНП (ПТ 0,3 г/10 мин, 190°С/2,16 кг). Для покрытия поверхности использовали только полиэтилен с целью показать эффект отсутствия соединяющего агента. Результаты были приемлемыми для сухих условий, но после кипячения повреждение древесины составило 9%. Таким образом, покрытие было повреждено. Это показывает важность образования химических связей.

В таблице 5 показаны адгезионные свойства покрытия на березовой клееной фанере: усилие отслаивания (ISO 4578 и SFS-EN204) и усилие сдвига в направлении, перпендикулярном к поверхности (EN319) после различных видов предварительной обработки (пропитка, кипячение, EN204) для пленок, обладающих низкой вязкостью (ПТ - 4 г/10 мин (190°С/2,16 кг) во всех слоях. Эти пленки нельзя было экструдировать при температуре выше 170°С.

Было невозможно измерить усилие отслаивания для пленки, покрытой полиэтиленом с ПТ 4 г/10 мин (190°С/2,16 кг), так как она настолько проникла в древесину, что покрытие было слишком тонким, чтобы провести измерения. Из результатов, приведенных в Таблице 5, ясно, что ПТ-4 г/10 мин (190°С/2,16 кг) обеспечивает более глубокое проникновение в древесину; однако из-за того, что соединительный агент не был в достаточной степени превращен в малеиновый ангидрид в ходе экструзии, химическая адгезия к древесине была слабой (образование водородных связей) и, следовательно, свойства в отношении усилия сдвига после кипячения являются очень низкими, разрыв волокон древесины почти отсутствует. Эти результаты показывают важность формирования прочной химической связи.

В таблице 6 приведены свойства различных многослойных самоклеящихся покрытий, нанесенных на клееную фанеру из березы (стойкость к нанесению царапин, стойкость при кипячении и отслаивание полипропилена или полиамида). Условия горячего прессования были следующими: Температура 140°С, давление 1,7 Н/мм2 и время 8 минут.

Испытание на стойкость к нанесению царапин проводят с использованием карандаша для проведения испытаний Erichsen (Модель 318). Метод испытания был разработан Robert Boch GmBH. Подготавливают образцы 100×100 мм и затем применяют карандаш с усилием (2-20 Н). Поверхность просто царапают с применением карандаша; усилие царапания повышают с 2 до 20 Н с интервалами по 2 Н. Первая царапина, которую можно рассмотреть невооруженным глазом, представляет усилие, которое может выдержать покрытие и, следовательно, уровень стойкости при нанесении царапин.

Из Таблицы 6 ясно, что отслаивания слоев полиамида или полипропилена в ходе горячего прессования не происходит и имеется достаточная стойкость к нанесению царапин. Основным преимуществом внешнего слоя из полиамида является то, что это исключает необходимость применения антиадгезионной бумаги в ходе горячего прессования. Стоимость покрытия также возрастает незначительно, поскольку этот слой может иметь толщину 12 мкм. Более толстые слои полиамида (с толщиной 12-20 мкм) могут лишь незначительно повысить свойства в отношении стойкости к нанесению царапин.

В таблице 7 показаны свойства покрытия клееной фанеры из березы в отношении твердости (DIN 53505) и стойкости к нанесению царапин для различных покрытий в сравнении с другими материалами покрытия для клееной фанеры. Различные применяемые малеинированные полимеры представляли собой Fusabond MD-353D (МПП) и Fusabond MB-226DE (МПЭ).

Из Таблицы 7 можно видеть, что стойкость к нанесению царапин самоклеящихся покрытий выше, чем у WISA Multiwall. Это важно с точки зрения области применения клееной фанеры с нанесенным покрытием. Если ее применяют там, где ее легко или часто касаются или где имеются острые предметы, то важно, чтобы покрытие на клееной фанере нельзя было с легкостью поцарапать. Результаты испытания на кипячение в Са(ОН)2 также являются очень важными, особенно если покрытия должны быть использованы в опалубке для бетона.

Самоклеящийся материал и древесная плита по данному изобретению пригодны в различных примерах реализации для различных типов применений.

Примеры реализации данного изобретения не ограничены представленными примерами, но возможны многочисленные вариации в пределах объема сопровождающей данное изобретение формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДДАЮЩЕЕСЯ ПОСЛЕДУЮЩЕМУ ФОРМОВАНИЮ ИЗДЕЛИЕ ИЗ ФАНЕРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2482966C2 |

| Способ изготовления фанеры с использованием пленочного клея | 2024 |

|

RU2828198C1 |

| Фанерная плита с покрытием | 2020 |

|

RU2810987C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ СЛОИСТЫХ МАТЕРИАЛОВ ПРИ ИСПОЛЬЗОВАНИИ БЫСТРООТВЕРЖДАЮЩИХСЯ КЛЕЕВ ПРИ ТЕМПЕРАТУРЕ ОКРУЖАЮЩЕЙ СРЕДЫ | 2006 |

|

RU2413614C2 |

| Древесная плита | 2022 |

|

RU2784506C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРНО-ОРИЕНТИРОВАННОЙ ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ | 2017 |

|

RU2728666C2 |

| СПОСОБ И КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ КЛЕЕНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ ОТ ВОЗДЕЙСТВИЯ И РАЗРУШИТЕЛЬНОГО ДЕЙСТВИЯ МИКРООРГАНИЗМОВ | 2003 |

|

RU2386531C2 |

| УЛУЧШЕННАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ЦЕЛЛЮЛОЗНО-ТЕРМОПЛАСТОВОГО КОМПОЗИТА | 2007 |

|

RU2434904C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЕНЫХ СЛОИСТЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ ИЗ ШПОНА | 2002 |

|

RU2222425C2 |

| ДЕКОРАТИВНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ДРЕВЕСИНЫ | 1994 |

|

RU2049674C1 |

Изобретение относится к самоклеящемуся материалу для древесной плиты. Самоклеящийся материал сформирован из полиолефиновой пленки, которая имеет показатель текучести расплава меньше или равным 4 г/10 мин (измеренным при 190°С/2,16 кг) и содержит реакционноспособные группы малеинового ангидрида, реагирующие с -ОН группами древесины для образования самоклеящихся свойств. При этом реакционноспособные группы полиолефина активированы при температурах выше 180°С в ходе изготовления самоклеящегося материала для образования ковалентных связей с -ОН группами древесины. Древесная плита с самоклеящимся материалом по данному изобретению обладает высокой износостойкостью, и ее можно использовать для боковых стенок фургонов, трейлеров, кузовов для перевозки лошадей, кухонь и мебели, оборудования для игровых площадок, спортивного снаряжения, контейнеров и дорожных знаков. 3 н. и 16 з.п. ф-лы, 2 ил., 6 табл., 2 пр.

1. Самоклеящийся материал для древесной плиты, отличающийся тем, что он сформирован из полиолефиновой пленки, изготовленной из полиолефина, обладающего показателем текучести расплава меньше или равным 4 г/10 мин (измеренным при 190°С/2,16 кг), причем полиолефиновая пленка содержит реакционноспособные группы малеинового ангидрида, реагирующие с -ОН группами древесины для образования самоклеящихся свойств, и реакционноспособные группы полиолефина активированы при температурах выше 180°С в ходе изготовления самоклеящегося материала для образования ковалентных связей с -ОН группами древесины.

2. Самоклеящийся материал по п.1, отличающийся тем, что полиолефиновая пленка по меньшей мере частично сшита поперечными связями.

3. Самоклеящийся материал по п.1, отличающийся тем, что при изготовлении самоклеящегося материала используют катализатор.

4. Самоклеящийся материал по п.1, отличающийся тем, что полиолефиновая пленка включает по меньшей мере два слоя, которые представляют собой первый слой (1) и второй слой (2), при этом по меньшей мере первый слой (1) является самоклеящимся слоем, так что он содержит группы, способные реагировать с -ОН группами древесины.

5. Самоклеящийся материал по п.4, отличающийся тем, что второй слой (2) по меньшей мере частично сшит поперечными связями.

6. Самоклеящийся материал по п.4, отличающийся тем, что первый слой (1) по меньшей мере частично сшит поперечными связями.

7. Самоклеящийся материал по п.4, отличающийся тем, что второй слой (2) содержит группы, способные реагировать с -ОН группами древесины.

8. Самоклеящийся материал по п.4, отличающийся тем, что между первым слоем (1) и вторым слоем (2) расположен по меньшей мере один дополнительный слой (3).

9. Самоклеящийся материал по п.1, отличающийся тем, что полиолефин выбран из группы, содержащей полиэтилен, полипропилен и их сочетания.

10. Самоклеящийся материал по п.1, отличающийся тем, что малеинированный полиолефин содержит 0,3-15 мас.% малеиновой кислоты в расчете на малеинированный полиолефин.

11. Самоклеящийся материал по п.1, отличающийся тем, что полиолефиновая пленка сшита поперечными связями способом, выбранным из группы, состоящей из применения силана во влажных условиях, облучения электронным пучком, гидролиза винилсилана и их сочетаний.

12. Самоклеящийся материал по любому из пп.4-8, отличающийся тем, что слой полиолефиновой пленки содержит полиэтилен, полипропилен, полиэтилен с малеиновым ангидридом или полипропилен с малеиновым ангидридом, или их сочетания.

13. Древесная плита, образованная путем соединения друг с другом слоев шпона древесной плиты, отличающаяся тем, что она изготовлена с помощью самоклеящегося материала по любому из пп.1-12, таким образом, что самоклеящийся материал использован в качестве покрытия, нанесенного на плиту, и/или в качестве материала склеивающей прослойки между слоями шпона.

14. Древесная плита по п.13, отличающаяся тем, что покрытие соединено с древесной плитой посредством образования ковалентных связей между покрытием и -ОН группами древесной плиты.

15. Древесная плита по п.13, отличающаяся тем, что материал склеивающей прослойки нанесен между слоями шпона древесной плиты для склеивания слоев шпона друг с другом, и материал склеивающей прослойки образует ковалентные связи между материалом склеивающей прослойки и -ОН группами слоев шпона.

16. Древесная плита по п.13, отличающаяся тем, что самоклеящийся материал присоединен к слоям шпона древесной плиты путем горячего прессования при температурах 120-170°С.

17. Древесная плита по любому из пп.13-16, отличающаяся тем, что древесная плита представляет собой клееную фанеру.

18. Способ изготовления самоклеящегося материала, отличающийся тем, что самоклеящийся материал формируют из полиолефиновой пленки, изготовленной из полиолефина, обладающего показателем текучести расплава меньше или равным 4 г/10 мин (измеренным при 190°С/2,16 кг), причем полиолефиновая пленка содержит реакционноспособные группы малеинового ангидрида, реагирующие с -ОН группами древесины для образования самоклеящихся свойств, и реакционноспособные группы полиолефина активируют при температурах выше 180°С в ходе изготовления самоклеящегося материала для образования ковалентной связи с -ОН группами древесины.

19. Способ по п.18, отличающийся тем, что при изготовлении самоклеящегося материала используют катализатор.

| JP 6136148 А, 17.05.1994 | |||

| JP 9235319 А, 09.09.1997 | |||

| WO 00/24577 А1, 04.05.2000 | |||

| СПОСОБ ПРОИЗВОДСТВА ПОЛУФАБРИКАТА ГАРНИРНОГО КАРТОФЕЛЯ | 2003 |

|

RU2274386C2 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Основы технологии переработки пластмасс: Учебник для вузов | |||

| / Власов С.В | |||

| и др | |||

| - М.: Химия, 1995, С.312-313 | |||

| Способ нанесения покрытия в виде пленки или пропитанной смолами бумаги на тонкие плиты | 1988 |

|

SU1768026A3 |

Авторы

Даты

2013-05-27—Публикация

2009-02-18—Подача