Область техники

Изобретение относится к фанерным плитам с покрытием. Такие плиты можно использовать, например, для напольных покрытий или для опалубки при формовании бетона. Изобретение относится к способам получения фанерных плит с покрытием. Изобретение относится к способам нанесения покрытий на фанерные плиты.

Уровень техники

Фанерные плиты находят широкое применение. Различные области применения, такие как напольные покрытия транспортных средств и опалубка для формования бетона, требуют нанесения покрытия на фанерную плиту, в частности для повышения влагостойкости и/или износостойкости. В таких случаях поверхность фанеры должна быть водонепроницаемой, при необходимости износостойкой и надежной в применении. Часто покрытие выполнено из фенольной смолы. Однако фенольная смола достаточно хрупкая, и, следовательно, не очень износостойкая. Поэтому, в частности в напольных покрытиях, покрытие должно быть тем или иным образом усилено. Кроме того, при использовании при формовании бетона, часть бетона часто остается (т.е. прилипает) на фенольной смоле. Поэтому, в частности при формовании бетона, может потребоваться какой-то другой материал покрытия. Слои пластичного полимера можно использовать как часть покрытия плиты с покрытием, но часто они недостаточно хорошо связываются с древесиной. Известно, что некоторые смолы образуют хорошую связь с древесиной, но из-за их водного состава они обычно плохо связываются с пластичными полимерами. Кроме того, как правило, для отверждения смолы необходимо тепло и давление. Не все полимеры могут выдерживать такую среду.

Краткое описание изобретения

Предложена фанерная плита с покрытием, подходящая для указанной цели. Фанерная плита с покрытием включает первое покрытие. Первое покрытие включает слой пластичного полимера, который имеет достаточно высокую температуру плавления и достаточно высокое водопоглощение. Более того, слой пластичного полимера связан с древесным слоем фанеры с помощью смолы. Относительно высокая температура плавления слоя пластичного полимера позволяет ему выдерживать отверждение смолы. Более того, относительно высокое водопоглощение, по-видимому, приводит к тому, что смола образует хорошую связь с пластичным полимером, даже если смола является водной и/или в ходе отверждения образуется некоторое количество воды. Кроме того, смола образует хорошую связь с древесной поверхностью фанеры.

Конкретные признаки плиты с покрытием в соответствии с изобретением указаны в п. 1 формулы изобретения. Конкретные признаки способа в соответствии с изобретением указаны в п. 10 формулы изобретения.

Краткое описание чертежей

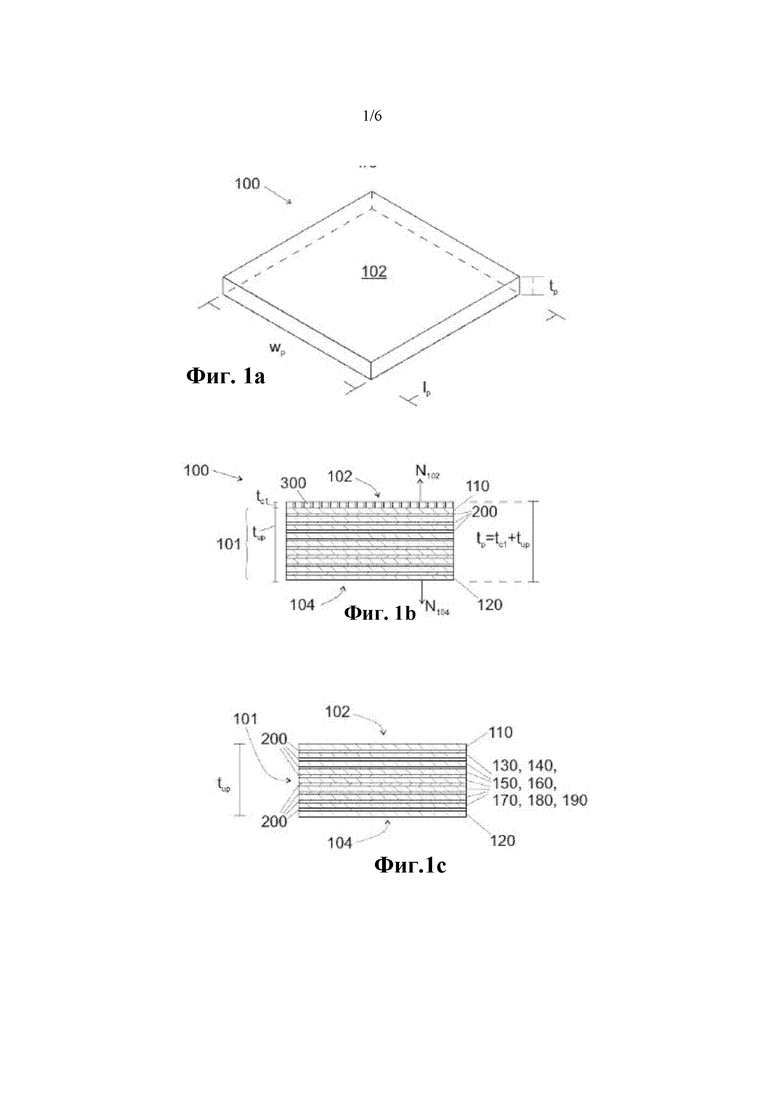

На фиг. 1а представлен основной вид фанерной плиты с покрытием;

на фиг. 1b представлен вид сбоку фанерной плиты с покрытием;

на фиг. 1с представлен вид сбоку фанерной плиты без покрытия,

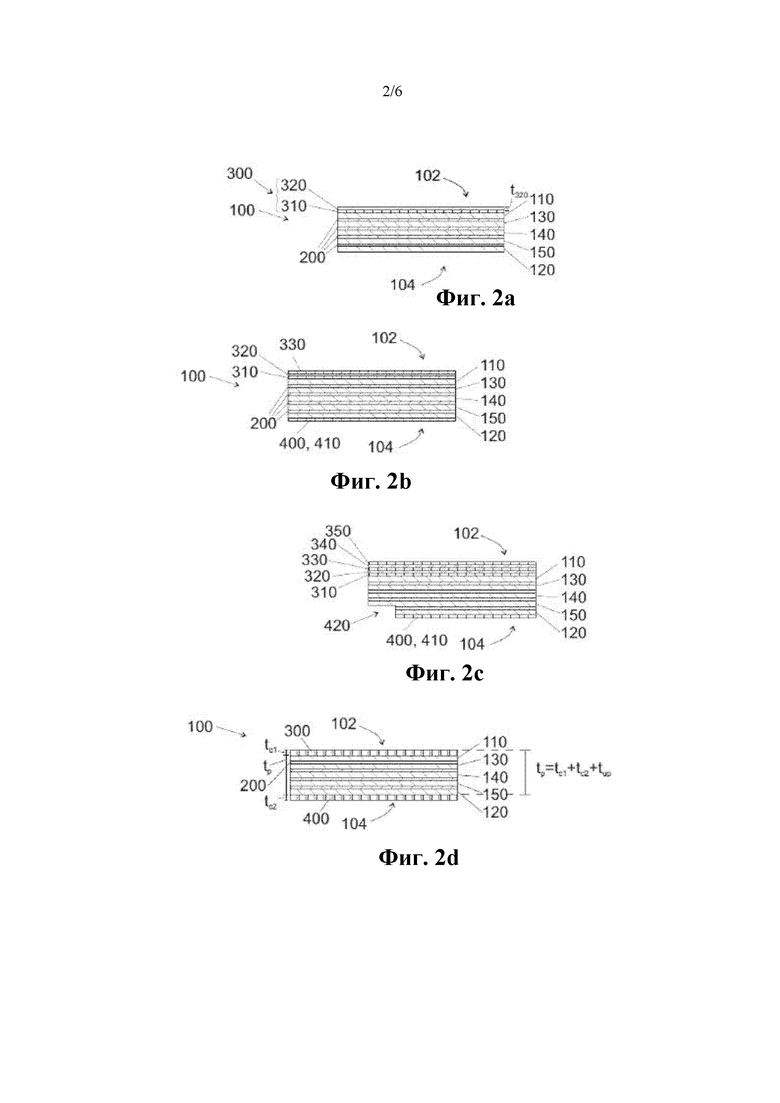

на фиг. 2а-2е представлены виды сбоку фанерной плиты с покрытием;

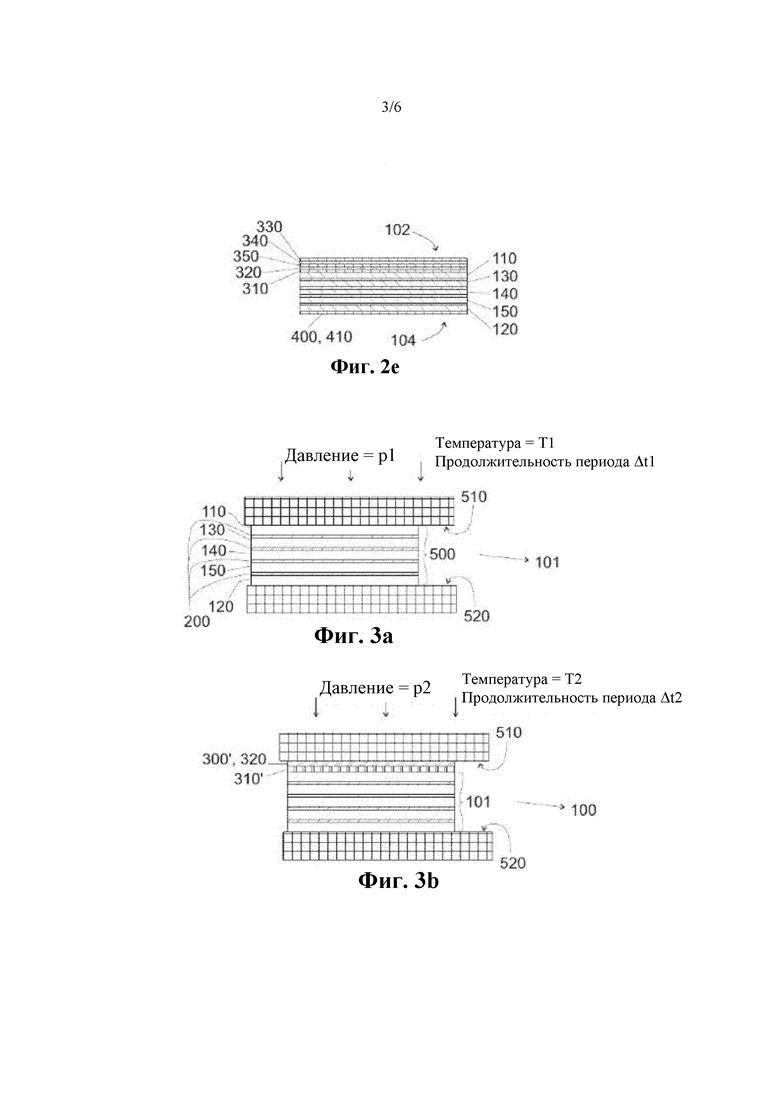

на фиг. 3a-3d представлены виды сбоку фанерной плиты с покрытием на стадиях ее получения;

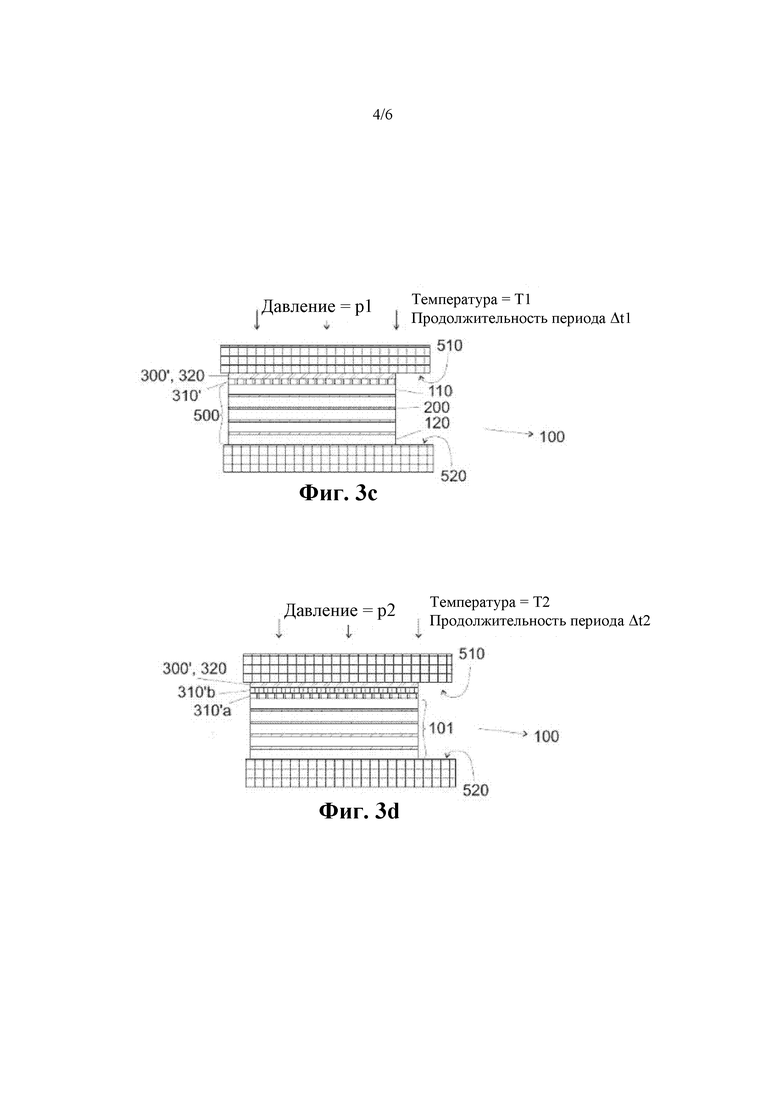

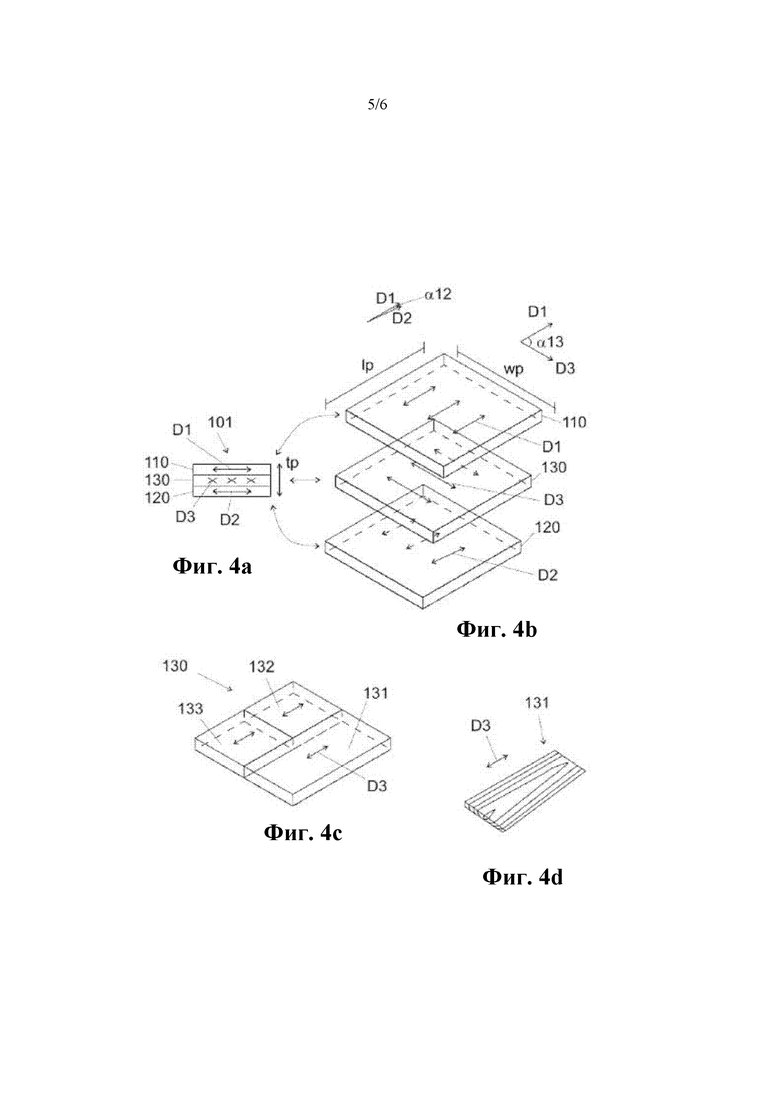

на фиг. 4а представлены ориентации волокон внутри фанерной плиты на виде сбоку;

на фиг. 4b-4d представлены основные виды, демонстрирующие ориентацию волокон внутри фанерной плиты;

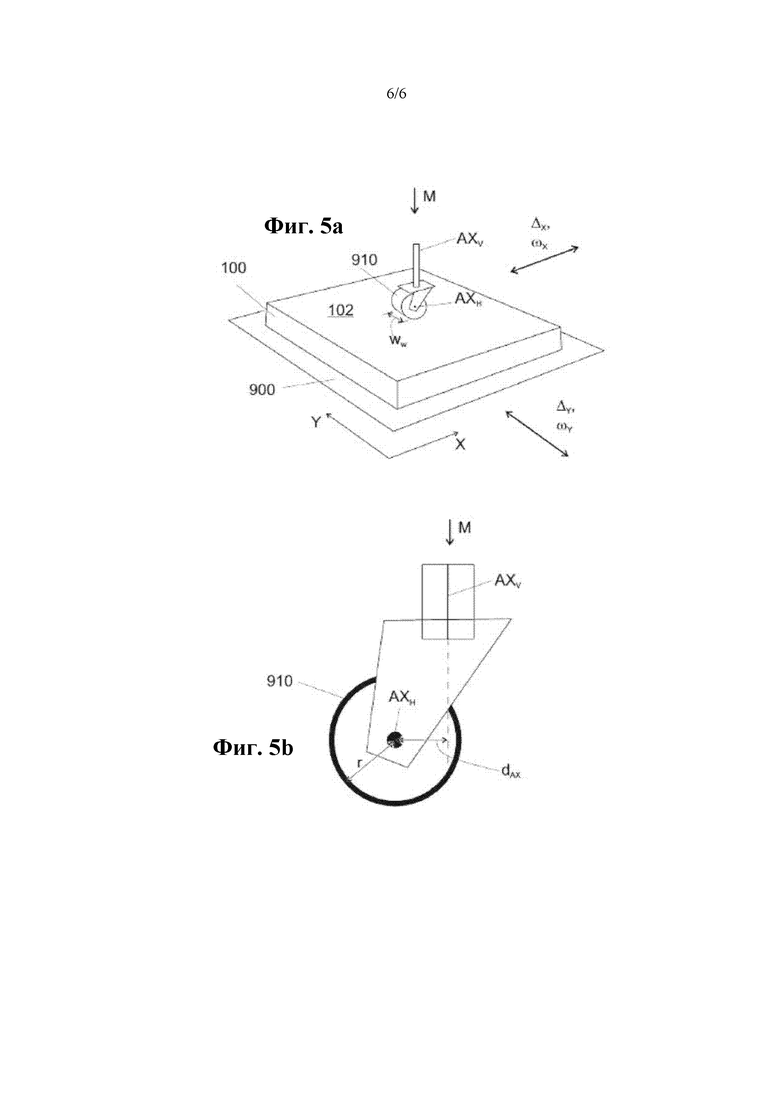

на фиг. 5а представлен основной вид испытания на износостойкость фанерной плиты с покрытием;

на фиг. 5b представлен основной вид ролика, используемого при испытании на износостойкость, показанном на фиг. 5а.

Подробное описание изобретения

Фанера является одним из наиболее признанных материалов в качестве кандидата для конструкционного применения среди древесных плит, поскольку она обладает преимуществами, заключающимися в стабильности размеров, превосходным отношением прочности к массе и высокой химической стойкости и ударопрочности. Поэтому ее традиционно широко используют в легких каркасных конструкциях и считают надежным строительным материалом. В целом, на общие свойства фанеры влияют порода древесины, плотность, ориентация волокон, качество шпона, количество слоев шпона, клеящее вещество (включая связующую смолу и ее количество) и способ нанесения клеящего вещества. Различные области применения, такие как напольные покрытия транспортных средств и опалубка для формования бетона, требуют нанесения покрытия на фанерную плиту, в частности, для повышения влагостойкости и износостойкости. В таких областях применения поверхность фанеры должна быть водонепроницаемой, предпочтительно износостойкой и надежной в эксплуатации.

Было обнаружено, что эти свойства можно улучшить путем нанесения подходящего покрытия 300 на фанерную плиту 101 с получением фанерной плиты 100 с покрытием. Кроме того, пластичный полимерный материал покрытия 300 выбирают таким образом, чтобы он выдерживал условия процесса изготовления и хорошо связывался со смолой. Смола связывает материал пластичного полимера с фанерной плитой 101.

На фиг. 1а показан основной вид фанерной плиты 100 с покрытием. Фанерная плита 100 с покрытием имеет первую поверхность 102. Нормаль N102 к первой поверхности 102 направлена по толщине tp плиты 100. Фанерная плита 100 с покрытием имеет длину lp, ширину wp и толщину tp.Толщина tp меньше, чем меньший размер из длины lp и ширины wp. Как правило, длина р составляет по меньшей мере 1 метр, и ширина wp составляет по меньшей мере 1 метр. При эксплуатации плита 100 может быть обрезана до нужного размера. Толщина tp обычно составляет менее 100 мм.

На фиг. 1b представлен вид сбоку фанерной плиты 100 с покрытием. Фанерная плита 100 с покрытием включает первый слой 110 шпона, второй слой 120 шпона и третий слой 130 шпона. Фанерная плита 100 с покрытием может быть изготовлена путем нанесения на непокрытую фанерную плиту 101 первого покрытия 300. Таким образом непокрытая фанерная плита 101 образует фанерную часть фанерной плиты 100 с покрытием. Другие производственные возможности описаны ниже.

Что касается названий этих слоев шпона, то третий слой 130 шпона расположен между первым слоем 110 шпона и вторым слоем 120 шпона в направлении толщины tp фанерной плиты 100. Соответственно, первый слой 110 шпона является внешним слоем шпона. Поэтому все слои шпона плиты 101, которые содержат древесину, за исключением первого слоя 110 шпона как такового, расположены с одной стороны от первого слоя 110 шпона. Кроме того, второй слой 120 шпона также является внешним слоем шпона. Поэтому все слои шпона плиты 100, которые содержат древесину, за исключением второго слоя 120 шпона как такового, расположены с одной стороны второго слоя 120 шпона. Первый и второй слои 110, 120 шпона, вместе со всеми слоями, расположенными между ними, образуют фанерную плиту 101 или фанерную часть. Такая фанерная плита 101, т.е. непокрытая фанерная плита 101, представлена на фиг. 1с, а на фиг. 1b фанерная плита 101 образует часть плиты 100 с покрытием.

Слои 110, 120, 130 шпона скреплены между собой клеящим веществом 200. Предпочтительно перед отверждением клеящее вещество 200 включает полимеризуемую смолу. Таким образом, после отверждения клеящее вещество 200 может содержать отвержденную смолу. Однако возможны и другие типы клеящих веществ 200. Чаще всего клеящее вещество 200, используемое для изготовления фанеры, содержит воду, смолу и отвердитель. Отвердитель может включать глину, каолин, крахмал, микрокристаллическую целлюлозу, древесную муку и/или пшеничную муку. Что касается смолы, в общем она содержит полимеризуемое вещество и сшивающий агент. Примером смолы является фенолформальдегидная смола, в которой фенол представляет собой полимеризуемое вещество, а формальдегид используют в качестве сшивающего агента. Другим примером смолы является смола, в которой по меньшей мере 20 масс. % или по меньшей мере 50 масс. % полимеризуемого вещества образовано из лигнина. Кроме того, обе эти смолы можно использовать в качестве клеящего вещества. Такое клеящее вещество обычно активируют при нагревании. Таким образом, при приложении тепла по меньшей мере часть клеящего вещества 200 затвердевает. Обычно для связывания слоев шпона фанеры между собой прикладывают тепло и давление. При обычном способе изготовления вся смола клеящего вещества 200 не всегда затвердевает. Таким образом, слой клеящего вещества 200 плиты 100 с покрытием или плиты 101 может содержать смолу, которая все еще является полимеризуемой.

Фанерная плита 100 с покрытием также включает первое покрытие 300, как показано на фиг.1b. Первое покрытие 300 образует первую поверхность 102 фанерной плиты 100 с покрытием. Естественно, что первый слой 110 шпона не является покрытием, он также не является и частью покрытия. Таким образом, в одном воплощении первое покрытие 300 не содержит древесину.

Как показано на фиг. 2а-2b, первое покрытие 300 включает слой 320 пластичного полимера. Назначение пластичного слоя 320 состоит в том, чтобы сделать первое покрытие 300 достаточно эластичным, например, по сравнению с фенольным покрытием. Как указано в описании уровня техники, слой 320 пластичного полимера должен быть достаточно прочно связан с первым слоем 110 шпона. Слой пластичного полимера далее называют вторым слоем 320, и он содержит (или выполнен из) материал пластичного полимера, как подробно описано ниже.

Для того, чтобы образовать прочную связь с первым слоем 110 шпона, первое покрытие 300 содержит также первый слой 310. Первый слой 310 содержит отвержденную смолу 310 и связывает слой 320 пластичного полимера (т.е. второй слой 320) с первым слоем 110 шпона. То, что было сказано о смоле клеящего вещества 200, относится и к смоле первого слоя 310. Относится даже в том случае, если между слоями шпона используется какой-то другой тип клеящего вещества. В особенно предпочтительном воплощении первый слой 310 включает полимеризованную фенолформальдегидную смолу. Первый слой 310 может содержать отвержденную смолу в составе отвержденного клеящего вещества, например, клеящего вещества 200. Поскольку первый слой 310 соединяет второй слой 320 с первым слоем 110 шпона, первый слой 310 образует первую поверхность контакта с первым слоем шпона, и первый слой 310 образует вторую поверхность контакта со вторым слоем 320. Термин «поверхность контакта» в данном документе относится к границе между двумя слоями материала. Поверхность контакта может быть получена, например, посредством связывания двух поверхностей между собой или путем нанесения материала на поверхность другого материала. Было обнаружено, что фенолформальдегидная смола особенно хорошо функционирует в первом слое 310. Таким образом, в одном воплощении первый слой 310 включает отвержденную фенолформальдегидную смолу. Также следует отметить, что при обычном способе изготовления или нанесения покрытия, вся смола первого слоя 310 не всегда затвердевает. Таким образом, первый слой 310 может включать незатвердевшую (т.е. полимеризуемую) смолу. Кроме того, как подробно описано ниже, первый слой 310 может включать материал-носитель для смолы (отвержденной и возможно все еще полимеризуемой), такой как бумага или картон.

Первый слой 310 может быть сформирован при связывании других слоев первого покрытия 300 с первым слоем 110 шпона с помощью смолы первого слоя 310. Возможности включают:

- пропитку первого слоя 110 шпона смолой с низкой молекулярной массой и/или

- наложение волокнистого материала, например, бумаги, пропитанной смолой, между первым слоем 110 шпона и остальной частью первого покрытия 300 и/или

- предоставление клеящего вещества, включающего смолу, для соединения первого слоя 110 шпона со вторым слоем 320 первого покрытия 300 и/или

- нанесение смолы между первым слоем 110 шпона и вторым слоем 320 первого покрытия 300.

В данном документе «смола с низкой молекулярной массой», которая упомянута только в первом варианте, относится к смоле, включающей молекулы, имеющие молекулярную массу менее 1000 Да, предпочтительно менее 500 Да и более предпочтительно менее 300 Да. Однако молекулы смолы могут иметь распределение массы. Поэтому термин «смола с низкой молекулярной массой» может относиться к смоле, содержащей по меньшей мере 20% (по числу) таких молекул, которые имеют молекулярную массу менее 1000 Да, предпочтительно менее 500 Да и более предпочтительно менее 300 Да. Это приводит к тому, что по меньшей мере часть смолы с низкой молекулярной массой проникает в первый слой 110 шпона.

Смола обычно включает некоторое количество воды. Более того, когда осуществляют отверждение, некоторое количество воды образуется в ходе отверждения. Таким образом, второй слой 320 следует выбирать таким образом, чтобы он был также хорошо связан со смолой. Было обнаружено (см., например, таблицу 2), что некоторые полимерные материалы плохо связываются со смолами. По этим причинам, второй слой 320 включает такой пластичный материал, который имеет водопоглощение по меньшей мере 5 масс. % (23°С, равн.) и температуру плавления по меньшей мере 200°С. Выражение «23°С, равн.» указывает на температуру испытания и на то, что испытание на поглощение продолжают до достижения равновесия (см. ниже). Более предпочтительно второй слой 320 состоит из такого пластичного материала, который имеет степень водопоглощения не менее 5 масс. % (23°С, равн.) и температуру плавления по меньшей мере 200°С.

Термин «водопоглощение» в данном документе относится к водопоглощению материала как такового. По-видимому, такой материал пластичного полимера поглощает часть воды из смолы слоя 310 во время связывания, и это поглощение улучшает связывание между слоями 310 и 320. В данном документе указана степень поглощения, когда испытание продолжают до достижения равновесия, поскольку равновесное значение не зависит от толщины пленки или другой формы материала. В стандарте ASTM D570 (повторно утвержденный в 2018 году) указано, как определяют равновесие, и представлен один пример того, сколько времени необходимо для достижения равновесия. Что касается температуры плавления, смолу слоя 310 обычно отверждают при температуре приблизительно от 110°С до 190°С, до которой смолу нагревают в процессе изготовления. Таким образом, указанная выше температура плавления гарантирует, что второй слой 320 не будет расплавляться в процессе изготовления. Применение высоких температур позволяет ускорить способ нанесения покрытия, но может создать проблемы, связанные с деградацией материала. Таким образом, предпочтительно способ изготовления включает отверждение смолы слоя 310 при температуре от 120°С до 150°С и более предпочтительно при температуре от 130°С до 145°С.

В основном, водопоглощение (или влагопоглощение) представляет собой способность материала поглощать воду (или влагу) из окружающей его среды, такой как вода (или воздух). Степень поглощения воды/влаги зависит от типа пластичного материала и условий окружающей среды, таких как температура, влажность и время контакта. Водо/влагопоглощение выражают как увеличение массы в процентах или % прироста массы образца пластичного материала.

Водопоглощение материала определяют посредством испытаний. В этом описании водопоглощение относится к водопоглощению, определяемому в соответствии со стандартом ASTM D570. В ходе испытаний по стандарту ASTM D570 используют испытательные образцы материала для испытаний. Испытательный образец может представлять собой диск, лист, стержень или трубку. В данном описании испытательный образец представляет собой пленку размером 60 мм на 60 мм и толщиной 1 мм (см. стандарт ASTM D570, повторно утвержденная в 2018 версия, раздел 5.2). Однако, поскольку используют равновесные значения, толщина не имеет значения.

В стандарте описана подготовка образцов. Образцы сначала сушат в сушильной печи (50°С) в течение 24 часов, а затем помещают в эксикатор для охлаждения. Сразу же после охлаждения образцы взвешивают. Затем материал выдерживают в воде при температуре 23°С до достижения равновесия (раздел 7.4 стандарта). Образцы извлекают, вытирают насухо безворсовой тканью и взвешивают с точностью до 0,001 г.

Результат, степень водопоглощения, выражают в виде прироста массы в процентах. Степень водопоглощения рассчитывают следующим образом: [(Масса влажного образца - Масса сухого образца)/Масса сухого образца]×100%.

Что касается фанерной плиты с покрытием, с помощью химического и/или физического анализа материала второго слоя 320 можно определить материал, из которого он выполнен. Кроме того, путем определения степени водопоглощения этого материала, т.е. образца для испытаний, изготовленного из этого материала, можно определить, был ли слой 320 изготовлен из такого материала, который обладает вышеуказанными свойствами в отношении водопоглощения и температуры плавления. В частности, можно определить степень водопоглощения испытательного образца. Это применимо даже в том случае, если слой 320 не может быть отделен в виде пленки, которая была бы пригодна для измерений в соответствии со стандартом ASTM D570. Это применимо и тогда, когда толщина слоя материала 320 не соответствует толщине слоя материала по стандарту ASTM D570.

В качестве примера, температуру плавления материала второго слоя 320 можно определить методом дифференциальной сканирующей калориметрии (ДСК). Образцы слоя могут быть получены непосредственно из фанерной плиты 100 с покрытием или из материала покрытия перед получением плиты. Кроме того, состав пластичных материалов можно определить, например, с помощью инфракрасной спектроскопии с преобразованием Фурье (ИК-Фурье спектроскопия). ИК-спектр образца отражает его молекулярный состав, тем самым обеспечивая его химический отпечаток. Таким образом, ИК-Фурье спектроскопия (и другие способы, основанные на ИК-спектроскопии) подходит для идентификации как чистых соединений, так и комплексных материалов. Кроме того, возможна количественная оценка отдельных компонентов внутри анализируемого материала. В частности, различные типы полиамидов можно идентифицировать по их ИК-Фурье спектру. Различия проявляются, например, в высоте спектральных пиков в области от 1800 см-1 до 400 см-1. Этих различий достаточно, чтобы отличить отдельные полимеры друг от друга.

В частности, было установлено, что амидная группа (-CO-NH-) полимера способна связываться с водой, скорее всего потому, что амидная группа является сильно полярной, в частности из-за атома азота. Таким образом, полимер, включающий амидные группы, обладает большим водопоглощением (большим в данном документе означает в сравнении с некоторыми другими полимерами, например, ПЭ и/или ПП). По-видимому, в частности, амидные группы способны образовывать водородные связи с водой и таким образом, с одной стороны, поглощать воду, а с другой стороны, способны образовывать прочные связи с материалами на водной основе. Поэтому подходящие материалы могут быть выбраны, например, из группы полиамидов (ПА).

На свойства полиамидов, помимо наличия сильно полярных амидных групп, влияет также длина основной углеводородной цепи. Поэтому далеко не все полиамиды обладают такими свойствами. В частности, водопоглощение полиамида 11 (ПА 11) и ПА 12, по-видимому, является настолько низким, что они плохо связываются со смолой. Было обнаружено, что по меньшей мере полиамиды ПА 6, ПА 66 и ПА 69 хорошо служат для этой цели. Не связываясь с какой-либо теорией, можно полагать, что относительно короткие мономеры, образующие ПА 6, ПА 66 и ПА 69, подразумевают достаточно большую долю амидных групп по сравнению с другими атомами углерода, что улучшает поглощение воды. Напротив, относительно длинные мономеры, образующие ПА 11 и ПА 12, содержат меньшую долю амидных групп по сравнению с другими атомами углерода, что снижает водопоглощение.

Поэтому в предпочтительном воплощении слой 320 пластичного полимера содержит такой полиамид (ПА), который получен из мономеров, часть которых содержит шесть атомов углерода (например, капролактам). Естественно, что после полимеризации мономеры больше не существуют. Полиамид (полимер), полученный из мономеров по меньшей мере с шестью атомами углерода, содержит фрагменты, имеющие химическую формулу C6H11NO). Кроме того, когда полиамид (полимер) получен с использованием по меньшей мере мономеров с шестью атомами углерода, полимер содержит фрагменты, имеющие химическую формулу -CONH-C5H10-CONH-.

Таким образом, другими словами, в предпочтительном воплощении слой 320 пластичного полимера включает такой полиамид (ПА), который включает фрагменты, имеющие химическую формулу NOC7H12NO. Т.е. часть полимера имеет эту формулу, даже если полимер продолжается дальше, по меньшей мере с одного конца. В частности, в предпочтительном воплощении слой 320 пластичного полимера включает по меньшей мере один из ПА 6, ПА 66 и ПА 69. В частности полагают, что полиамиды, полученные из коротких (шесть атомов углерода) мономеров и длинных мономеров (по меньшей мере 11 атомов углерода), не действуют так же, как полиамиды, полученные из коротких мономеров (шесть атомов углерода, подобных C6H11NO) и достаточно коротких мономеров (не более 9 атомов углерода, подобных CMH2M-1NO, в которых М составляет от шести до девяти). Первые содержат шесть атомов углерода на каждый атом азота, т.е. отношение углерода к азоту составляет 6. Последние содержат М атомов углерода на каждый атом азота, где М составляет от шести до девяти. В одном воплощении слой 320 пластичного полимера содержит такой полиамид, который имеет отношение углерода к азоту (C/N) не более 8, например, от 6 до 8. Это соответствует, например, полиамиду, получаемому из первых мономеров, содержащих 6 атомов углерода, и вторых мономеров, содержащих 9 атомов углерода.

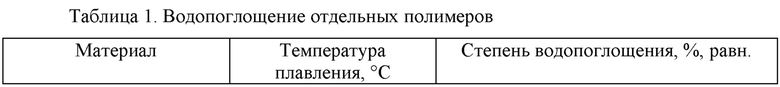

В таблице 1 показана степень водопоглощения отдельных полимерных материалов, измеренная в соответствии со стандартом ASTM D570. Значения приведены в виде равновесных значений (равн.). При испытании используют температуру 23°С.

Как показано в таблице 1, ПА 6 имеет значительно более высокое водопоглощение, чем некоторые другие полимеры. Кроме того, из таблицы 1 видно, что не все полиамиды имеют степень водопоглощения по меньшей мере 5 масс. % (23°С, равн.)

Кроме того, предпочтительно слой 320 пластичного полимера включает термопластичный материал или состоит из него. Многие термореактивные полимеры являются более хрупкими, чем термопластичные полимеры. Поэтому при использовании такого второго слоя 320, который включает термопластичный полимер, или предпочтительно состоит из термопластичного полимера, повышается износостойкость, поскольку эластичность второго слоя 320 уменьшает образование микротрещин внутри первого покрытия 300. В общем случае полиамиды представляют собой термопластичные материалы.

Как указано выше, смола первого слоя 310 хорошо связывается как с первым слоем 110 шпона, так и со вторым слоем 320. Кроме того, обычно нет необходимости в других слоях, кроме первого слоя 310 между вторым слоем 320 и первым слоем 110 шпона. Поэтому в одном воплощении фанерная плита 100 с покрытием включает только первый слой 310 между вторым слоем 320 и первым слоем 110 шпона. Как указано выше, первый слой 310 включает отвержденную смолу и может также включать полимеризуемую смолу. Смола может образовывать часть клеящего вещества, которое составляет первый слой 310. Первый слой 310 может включать носитель для смолы. Как правило, если смола образует часть клеящего вещества, то носитель не требуется. Таким образом, в одном воплощении первый слой 310 включает по меньшей мере 50 масс.% смолы. Как указано выше, не всю смолу необходимо отверждать.

Смолой можно пропитать бумагу (или картон), что является примером древесноволокнистого материала. В одном воплощении первый слой 310 не содержит такого волокнистого материала, который не имеет древесного происхождения. Это приводит к тому, что массу фанерой плиты с покрытием может сохранять на низком уровне. Это также выгодно с точки зрения повторного использования материалов. Например, бумагу/картон можно получить из переработанной бумаги. Кроме того, бумажную/картонную основу легко утилизировать путем сжигания. Кроме того, хотя смола хорошо связывается с материалами древесного происхождения из-за наличия гидроксильных групп, она не обязательно также хорошо связывается с другими материалами. Это может отрицательно сказаться на свойствах первого покрытия 300. Примеры волокнистых материалов, которые не имеют древесного происхождения, включают стеклянные волокна, углеродные волокна, арамидные волокна и волокна из пластичных полимеров (например, ПП, ПЭ). Примеры волокнистого материала именно древесного происхождения включают бумагу и картон.

Было обнаружено, что такой второй слой 320 хорошо связывается со смолой слоя 310, по меньшей мере когда толщина t320 второго слоя 320 составляет по меньшей мере 20 мкм. Толщина t320 второго слоя 320 может составлять от 20 мкм до 500 мкм, например, от 25 мкм до 200 мкм, например, от 30 мкм до 150 мкм. Было обнаружено, что при такой толщине первое покрытие 300 становится более эластичным, чем без слоя 320 (когда, например, слой 310 может образовывать поверхность плиты), по меньшей мере когда второй слой 320 состоит из термопластичного материала. Более того, полагают, что вода, которую второй слой 320 поглощает из смолы первого слоя 310, дополнительно придает материалам пластичность. Другими словами, полагают, что поглощенная вода (или влага) действует как пластификатор в слое 320, тем самым, например, увеличивая удлинение при разрыве. Это, по-видимому, применимо, по меньшей мере, когда толщина второго слоя 320 находится в пределах вышеуказанного диапазона. Кроме того, с экономической точки зрения выгодно не использовать слишком толстый второй слой 320. Следует отметить, что, например, нейлон частично обязан своей ударной вязкостью пластифицирующему действию влаги.

Первое покрытие 300 сцепляется с первым слоем 110 шпона достаточно прочно, благодаря первому слою 310 на основе смолы. В целом смола имеет хорошую адгезию к древесине, т.е. к первому слою 110 шпона. Прочность этой связи является результатом того, что первый слой 310 хорошо связан как с первым слоем 110 шпона, так и со вторым слоем 320 первого покрытия 300. Прочность этой связи можно выразить, например, прочностью сцепления. Прочность сцепления в данном документе определяют как усилие отрыва первого покрытия 300 от первого слоя 110 шпона. Усилие отрыва и его измерение описаны в стандарте ISO 4578. При измерении усилия отрыва первое покрытие 300 отделяют от первого слоя 110 шпона под углом 90 градусов. Измерения усилия отрыва осуществляют при комнатной температуре (например, 25°С). Усилие, необходимое для отрыва первого покрытия 300, зависит от ширины отверстия. Таким образом, усилие отрыва представлено пропорционально ширине отверстия. При измерении используют образец шириной 25 мм. В одном воплощении прочность сцепления между первым покрытием 300 и первым слоем 110 шпона превышает 10 Н/мм. Сцепление может быть настолько прочным, что точное его значение невозможно измерить. Однако в этом случае также определяют, составляет ли прочность сцепления более 10 Н/мм.

В одном воплощении первый слой 110 шпона содержит твердую древесину. Термин твердая древесина относится к древесине лиственных пород. В частности, в одном воплощении слои шпона (фанерной плиты 100), которые содержат твердую древесину, включают слой из ясеня, осины, липы, бука, березы, вишни, гикори, красного дерева, клена, дуба, тополя, диптерокарпа, тика, розового дерева, акумеи и шореи; предпочтительно из березы или бука, наиболее предпочтительно из березы. Когда первый слой 110 шпона включает твердую древесину, самый верхний слой 110 шпона фанерной плиты 100 с покрытием является твердым. Таким образом, плита 100 является стойкой к ударам и сотрясениям с этой стороны. Это также повышает прочность и износостойкость фанерной плиты 100 с покрытием. Кроме того, смола первого слоя 310 может более прочно связываться с твердыми породами древесины, чем с мягкими породами, что дополнительно повышает прочность и износостойкость фанерной плиты 100 с покрытием. В предпочтительном воплощении каждый слой (110, 120, 130, 140, 150) шпона, который включает древесину, включает твердую древесину. Как указано выше и ниже, твердость самого верхнего первого слоя 110 шпона можно увеличить путем пропитки первого слоя 110 шпона смолой с низкой молекулярной массой. Что касается различных твердых пород древесины, береза является предпочтительной. Было обнаружено, что береза обладает особенно предпочтительной прочностью относительно ее плотности. Например, береза имеет прочность на изгиб в два раза больше, чем ель (которая, однако, относится к древесине мягких пород). Кроме того, при использовании в качестве первого слоя 110 шпона, береза имеет подходящую твердость.

В одном воплощении толщина третьего слоя 130 шпона составляет от 1 мм до 3 мм, предпочтительно от 1 мм до 2 мм. В одном воплощении толщина каждого из промежуточных слоев 130, 140, 150, … шпона составляет от 1 мм до 3 мм, предпочтительно от 1 мм до 2 мм. Термин промежуточный слой шпона относится к слою шпона, который выполнен из древесины и который не является внешним (выполненным из древесины) слоем 110, 120 шпона. Т.е. все слои шпона, за исключением первого 110 и второго 120 слоев шпона, являются промежуточными слоями шпона. В процессе изготовления, по меньшей мере один из первого и второго слоев 110, 120 шпона можно отшлифовать песком, из-за чего толщина его может быть несколько меньше той, что указана для промежуточных слоев шпона 130, 140, … . В одном воплощении толщина первого слоя 110 шпона и/или второго слоя 120 шпона составляет от 0,5 мм до 3 мм, например от 0,5 мм до 2 мм. Эти значения толщины используют, в частности, когда фанерная плита с покрытием включает шпон или слои шпона, содержащие твердую древесину.

В одном воплощении толщина tup непокрытой части 101 фанерной плиты 100 с покрытием (см. фиг. 1b, 1с, 2d) составляет от 5 мм до 75 мм; предпочтительно от 12 мм до 50 мм и более предпочтительно от 21 мм до 30 мм. В частности, эти значения толщины используют, когда фанерная плита с покрытием включает шпон или слои шпона, содержащие твердую древесину. В частности, эти значения толщины используют в тех случаях, когда фанерная плита с покрытием включает шпон или слои шпона, содержащие твердую древесину, и толщина слоев шпона находится в пределах вышеуказанного диапазона. В таком случае толщина обеспечивает достаточную прочность для использования в качестве напольного покрытия транспортного средства. Точнее говоря, рама для напольного покрытия ограничивает пролет, и напольное покрытие должно иметь достаточную максимальную нагрузку на колесный диск для предполагаемого применения для подходящего пролета. Было обнаружено, например, что толщина 21 мм позволяет обеспечить максимальную нагрузку на колесный диск по меньшей мере 1000 кг для типовых пролетов, что вполне достаточно для множества областей применения напольного покрытия. Максимальную нагрузку на колесный диск можно улучшить путем обеспечения конструкции, которая не является конструкцией с крестообразным расположением слоев по всему периметру. Максимальную нагрузку на колесный диск можно измерить в соответствии со стандартом ISO 1496-1. Для того, чтобы иметь такую толщину и иметь достаточно изотропную плиту, фанерная плита 100 с покрытием включает по меньшей мере три слоя шпона. Предпочтительно фанерная плита 100 с покрытием включает от 5 до 30 слоев шпона, например от 9 до 25 слоев шпона.

Как показано на фиг. 4a-4d, в одном воплощении первый слой 110 шпона содержит древесину, имеющую первую ориентацию D1 волокон, второй слой 120 шпона содержит древесину, имеющую вторую ориентацию D2 волокон, и третий 130 слой шпона содержит древесину, имеющую третью ориентацию D3 волокон. Как показано на фиг. 4а и 4b, чтобы фанерная плита 100 имела отчасти изотропные свойства, первая ориентация D1 волокон образует угол α13 с третьей ориентацией D3 волокон, причем угол α13 составляет от 60 до 120 градусов. Как правило, угол α13 составляет 90 градусов или, по меньшей мере, по существу 90 градусов (например, от 85 до 95 градусов). Угол α13 показан на фиг. 4b. В предпочтительном воплощении первая ориентация D1 волокон имеет то же направление, что и вторая ориентация D2 волокон, или первая ориентация D1 волокон образует угол α12 не более 30 градусов со второй ориентацией D2 волокон. Как видно на фиг. 3b, угол α12 является небольшим, т.е. первая ориентация D1 волокон имеет по существу то же направление, что и вторая ориентация D2 волокон. Понятно, что первая ориентация D1 волокон может иметь то же направление, что и вторая ориентация D2 волокон. Наличие первого слоя 110 шпона и второго слоя 120 шпона, ориентированных таким образом, что их ориентации Din D2 волокон по меньшей мере по существу имеют одно и то же направление (в значении, раскрытом выше), оказывает благоприятное влияние на изотропию.

На фиг. 4a-4d более подробно показана структура фанерной плиты 101. На фиг. 4а-4d показана фанерная плита без покрытия 300, которая обозначена номером 101. На фиг 4а показана, на виде сбоку, плита 101 с тремя слоями 110, 120, 130 шпона. Эти слои шпона содержат древесину, предпочтительно древесину твердых пород, с ориентацией Dl, D2 и D3 волокон, соответственно. Стрелки, показанные в слоях 110 и 120, указывают направления Dl, D2 волокон слева направо или справа налево на фиг. 4а. Поперечная метка, показанная в слое 130 на фиг. 4а, указывает направление D3 волокон, перпендикулярное плоскости бумаги, на которой изображена поперечная метка. Используя условные обозначения, подробно рассмотренные ниже, ориентации волокон на фиг. 4а могут быть обозначены как |-| или -|-. Такая структура имеет крестообразное расположение слоев по всей длине.

На фиг. 4b показано трехмерное изображение плиты согласно фиг. 4а. На фиг. 4с в общем показано, как слой 130 шпона может быть образован из более чем одного слоев 131, 132, 133 шпона. Однако, в иллюстративных целях, направление D3 волокон на фиг. 4с отличается от того, что показано на фиг. 4b. Наконец, на фиг. 4d показан шпон 131, годичные кольца, наблюдаемые на шпоне, и ориентация D3 волокон шпона 131 на фиг. 4c. Как показано на фиг. 4d, в древесине годичные кольца проходят в форме кольца в направлении ориентации волокон.

Непокрытая фанерная плита 101, т.е. фанерная часть фанерной плиты 100 с покрытием, может иметь крестообразное расположение слоев по всей длине. Термин «крестообразное расположение слоев» относится к фанере, в которой направление волокон каждого из слоев (110, 120, 130) шпона перпендикулярно направлению волокон соседнего слоя шпона (сверху) или слоев (посередине). Обычно продольную ориентацию волокон обозначают символом «|», а поперечную, перпендикулярную ориентацию волокон обозначают символом «-». Таким образом, в случае фанерной плиты 101 согласно фиг. 1с, которая имеет крестообразное расположение слоев по всей длине, ориентацию волокон слоев 110, 120, …, 190 шпона согласно фиг. 1с обозначают как |-|-|-|-| или -|-|-|-|-. Обычно направление самого верхнего слоя обозначают символом «|», независимо от направления по длине относительно ориентации волокон самого верхнего слоя. В частности, в области применения для напольных покрытий предпочтительно усилить фанерную плиту, расположив слои по-разному. Таким образом, внутренняя структура плиты из девяти слоев шпона, представленная на фиг. 1с, может иметь вид, например, |-|-|-|, или ||-|-|-||, или |-|-|, или |||-|-|||. В случае, если плита содержит четное количество слоев шпона, два промежуточных слоя часто ориентированы в одном направлении волокон, обычно такие промежуточные слои, которые находятся близко к центру плиты, ориентированы параллельно. Например, неориентированная структура с двадцатью двумя слоями шпона может иметь вид |-|-|-|-|--|-|-|-|-|-| или |-|-|-|-|-||-|-|-|-|-|. Ориентированные структуры с двадцатью двумя слоями шпона включают |---|-|-|--|-|-|-|---| и ||-|||-|-||-|-|-|||-||. В частности, второй и третий слои шпона, отсчитываемые от первого 110 и/или второго 120 слоев шпона, могут быть ориентированы в одном направлении. Возможно также четвертый слой шпона, отсчитываемый от первого 110 и/или второго 120 слоев, может быть ориентирован в том же направлении, что и третий слой (третий, считая от первого 110 или второго 120 слоев шпона). Это приводит к тому, что прочность на изгиб и модуль изгиба фанерной плиты 101 улучшается в заданном направлении. Это относится также к случаю, если плита 101 или плита 100 с покрытием содержит более девяти слоев шпона. Это также может быть применимо в случае, если плита 101 или плита 100 с покрытием содержит менее девяти слоев шпона.

Кроме того, помимо наличия структуры, которая не имеет крестообразно расположенных слоев по всей длине, или в качестве альтернативы ей, фанерная плита 100 с покрытием может быть снабжена армирующими слоями, такими как слой, содержащий стеклянные волокна, углеродные волокна или арамидные волокна. В частности, фанерная плита 100 с покрытием может быть снабжена армирующими слоями, такими как слой, содержащий стекловолокно, углеродные волокна или арамидные волокна.

При том, что второй слой 320 придает первому покрытию лучшую пластичность, его также можно использовать в качестве основы для присоединения дополнительного слоя или слоев к первому покрытию 300. Дополнительные слои могут иметь важное значение, когда иначе свойства покрытия не являются удовлетворительными. К таким свойствам относятся износостойкость (т.е. стойкость к истиранию) и водоотталкивающая способность. По этим причинам, как показано на фиг. 2b, в одном воплощении первое покрытие 300 включает третий слой 330, причем второй слой 320 расположен между третьим слоем 330 и первым слоем 310. Третий слой включает полимерный материал.

В одном воплощении, относящемся, в частности, к применению для формования бетона, третий слой 330 включает по меньшей мере один из полимер из полиэтилена (ПЭ) и полипропилена (ПП). Эти материалы являются водоотталкивающими, и поэтому мокрый бетон не прилипает к такой поверхности. Более того, даже если ПП или ПЭ имеют плохую адгезию к смоле, например, слоя 310, было обнаружено, что ПЭ и ПП имеют хорошую адгезию ко второму слою 320, например к полиамиду. Слои 320 и 330 могут быть выполнены в виде цельного двухслойного листа, включающего слой 320, содержащий полиамид, и третий слой 330. Предпочтительно в этом воплощении третий слой 330 образует первую поверхность 102 фанерной плиты 100 с покрытием, так что водоотталкивающую способность третьего слоя 330 можно использовать надлежащим образом. Как указано выше, первая поверхность 102 имеет нормаль N102, которая направлена по толщине tp плиты 100 с покрытием. Кроме того, чтобы способствовать удалению бетона с поверхности, предпочтительно первая поверхность 102 фанерной плиты 100 с покрытием в этом воплощении является ровной, т.е. гладкой. Здесь ровная поверхность представляет собой, например, такую поверхность, которая не содержит:

- выступов, имеющих высоту по меньшей мере 0,5 мм и площадь поперечного сечения 0,01 мм2 до 100 см2 и

- углублений, имеющих глубину по меньшей мере 0,5 мм и площадью поперечного сечения от 0,01 мм2 до 100 см2.

В воплощении, относящемся, в частности, к применению в качестве напольного покрытия транспортного средства, третий слой 330 включает отвержденную смолу. В отношении смолы применимо указанное выше. Предпочтительно третий слой 300 включает фенолформальдегидную смолу. В данном воплощении, в процессе изготовления второй слой 320 отбирает воду из третьего слоя 330, также в результате чего третий слой 330 образует прочную связь со вторым слоем 320. В одном воплощении третий слой 330 включает отвержденную смолу, и поверхностная плотность третьего слоя 330 составляет от 60 г/м2 до 400 г/м2. Такой третий слой может быть обеспечен в виде волокнистого носителя (например, бумаги), пропитанного смолой. Такой третий слой 330 обеспечивает повышенную износостойкость первого покрытия 300. Такой третий слой 330 обеспечивает повышенную износостойкость первого покрытия 300, в частности, когда третий слой 330 образует первую поверхность 102 фанерной плиты 100 с покрытием, как показано на фиг. 2b. Кроме того, в случае, если фанерная плита 100 с покрытием включает еще несколько слоев, в одном воплощении слои могут быть расположены таким образом, что третий слой 330 образует первую поверхность 102 и включает отвержденное клеящее вещество (см., например, фиг. 2е). Трение поверхности напольного покрытия транспортного средства предпочтительно является высоким. Это имеет много преимуществ, включая безопасность при погрузке и удержание груза на месте во время транспортировки. Трение может быть улучшено путем нанесения рисунка на первую поверхность 102 фанерной плиты 100 с покрытием. Таким образом, предпочтительно первая поверхность 102 фанерной плиты 100 с покрытием включает выступы и/или углубления для увеличения трения. В частности, первая поверхность 102 может включать по меньшей мере один из следующих элементов:

- выступы, имеющие высоту по меньшей мере 0,5 мм и площадью поперечного сечения 0,01 мм2 до 100 см2 и

- углубления, имеющие глубину по меньшей мере 0,5 мм и площадью поперечного сечения от 0,01 мм2 до 100 см2.

Для дальнейшего повышения износостойкости и/или прочности первого покрытия 300, первый слой 310 также может быть достаточно толстым. В одном воплощении поверхностная плотность первого слоя 310 составляет от 60 г/м2 до 400 г/м2.

Предпочтительно, по меньшей мере, когда плита 100 с покрытием подходит для применения в качестве напольного покрытия транспортного средства, первое покрытие 300 плиты содержит:

- первый слой 310, включающий отвержденную смолу (предпочтительно отвержденную фенолформальдегидную смолу), где поверхностная плотность первого слоя 310 составляет от 60 г/м2 до 400 г/м2, предпочтительно от 100 г/м2 до 300 г/м2; возможно с добавлением массы первичного первого слоя 310'а, как указано ниже,

- второй слой 320, как указано выше, включающий полиамид с высоким водопоглощением и температурой плавления и имеющий толщину от 20 мкм до 500 мкм, предпочтительно от 40 мкм до 200 мкм, и

- третий слой 330, включающий отвержденную смолу (предпочтительно отвержденную фенолформальдегидную смолу), где поверхностная плотность третьего слоя 330 составляет от 60 г/м2 до 400 г/м2, предпочтительно от 100 г/м2 to 300 г/м2.

Более того, первый 310 и третий 330 слои могут включать бумагу, так что смола (отвержденная и возможно также полимеризуемая) составляет по меньшей мере 50 масс. % первого 310 или третьего 330 слоя, соответственно.

Для напольных покрытий возможны два конкретных варианта. В первом варианте третий слой 330 образует первую поверхность 102 фанерной плиты 100 с покрытием, и третий слой 330 образует поверхность контакта со вторым слоем 320. Другими словами, первое покрытие 300 содержит только слои 310, 320 и 330. Это привлекательно с экономической точки зрения, так как такая первая функция покрытия является полезной во многих областях применения. Во втором случае на третьем слое 330 расположены дополнительные слои 340, 350. Такой вариант можно использовать, если требуется еще более высокая износостойкость. В таком случае предпочтительно первое покрытие 300 включает по меньшей мере четвертый слой 340 и пятый слой 350, как подробно описано ниже.

Как показано на фиг. 2с, в одном воплощении первое покрытие включает третий слой 330 и четвертый слой 340. Четвертый слой включает такой пластичный материал, который имеет степень водопоглощения не менее 5 масс. % (23°С, равн.) и температуру плавления по меньшей мере 200°С. Более предпочтительно четвертый слой состоит из такого пластичного материала, который имеет степень водопоглощения не менее 5 масс. % (23°С, равн.) и температуру плавления по меньшей мере 200°С. Четвертый слой может быть выполнен из того же материала, что и второй слой 320. То, что было сказано о материале и толщине второго слоя 320, относится также и к четвертому слою 340.

В воплощении, показанном на фиг. 2с, первое покрытие включает третий слой 330, четвертый слой 340 и пятый слой 350. Пятый слой 350 может включать отвержденную смолу, наиболее предпочтительно отвержденную фенолформальдегидную смолу. Пятый слой 350 может быть получен из того же материала, что и третий слой 330. То, что было сказано о материале и толщине третьего слоя 330, относится также и к пятому слою 350.

Хотя это не показано на фиг. 2с, фанерная плита 100 с покрытием может включать четвертый слой 340 без пятого слоя 350. В таком случае слой пластичного полимера, например полученного из полиамида, образует поверхность фанерной плиты с покрытием. Кроме того, фанерная плита 100 с покрытием может включать пятый слой 350 без четвертого слоя. В результате самый верхний слой будет представлять собой толстый слой, включающий отвержденное клеящее вещество. Хотя это не показано на фиг. 2с, фанерная плита 100 с покрытием может включать дополнительные слои. Например, первое покрытие может включать девять слоев (320, 340 и другие, которые не показаны), которые включают или состоят из такого пластичного материала, который имеет степень водопоглощения не менее 5 масс. % (23°С, равн.) и температуру плавления по меньшей мере 200°С. Между каждой парой двух соседних слоев пластичного материала могут быть нанесены слои, включающие отвержденную смолу (например, 330, 350 и другие, которые не показаны).

Когда фанерную плиту 100 с покрытием используют в качестве части напольного покрытия транспортного средства, предпочтительно также другая сторона, в частности, вторая поверхность 104 (см. фиг. 2b и 2с) плиты 100 с покрытием является достаточно водостойкой, поскольку дороги периодически могут быть влажными. Однако другая сторона не должна быть износостойкой. По этой причине, как показано на фиг. 2b-2е, в одном воплощении фанерная плита 100 с покрытием содержит второе покрытие 400, непосредственно соединенное со вторым слоем шпона 120 фанерной плиты 100 с покрытием. Второе покрытие 400, в частности, первый слой 410 второго покрытия 400, соединено непосредственно, в результате чего оно образует поверхность контакта со вторым слоем шпона 120, с которым оно связано. Таким образом, в одном воплощении между вторым покрытием 400 и вторым слоем шпона 120 не остается никакого материала. Как показано на фиг. 2b-2е, второе покрытие 400 образует вторую поверхность 104 фанерной плиты 100 с покрытием. Вторая поверхность 104 противоположна первой поверхности 102. Нормаль N104 ко второй поверхности 104 направлена по толщине tp плиты 100. Понятно, что второй слой шпона 120 не является покрытием. Таким образом, в одном воплощении второе покрытие 400 не содержит древесины.

Водонепроницаемость второго покрытия 400 может быть охарактеризована, например, кодом уровня степени защиты (IP-код). IP-код уровня степени защиты представляет собой класс защиты от внешних воздействий, т.е. международный класс защиты. Он определен в стандарте ANSI/IEC 60529-2004 (утвержден 3 ноября 2004 года). Предпочтительно, чтобы второе покрытие 400 было водонепроницаемым, по меньшей мере, до уровня IP, составляющего 2. Таким образом, второе покрытие 400 может быть непроницаемым для количества воды, эквивалентного 3 мм осадков в минуту, по меньшей мере в течение 10 минут. Кроме того, предпочтительно второе покрытие 400 содержит подходящий полимерный материал или состоит из него.

В другом способе оценки водонепроницаемости исходят из предположения, что смачивание происходит посредством диффузии, подчиняющейся законам Фика. Например, коэффициент диффузии влаги для некоторых полимеров, которые обычно считают водонепроницаемыми, составляет примерно 3×10-12 м2/с. Предпочтительно коэффициент диффузии второго покрытия 400 составляет менее 1×10-6 м2/с. Более предпочтительно коэффициент диффузии второго покрытия 400 составляет менее 1×10-9 м2/с. Следует отметить, что коэффициент диффузии зависит от температуры, и заданный предел относится к нормальной рабочей температуре плиты. Нормальная рабочая температура может составлять, например, 30°С. Толщина tc2 второго покрытия 400 (см. фиг. 2d) может быть, например, не менее 50 мкм, например, от 50 мкм до 15 мм, предпочтительно от 100 мкм до 5 мм.

Подходящие материалы для второго покрытия 400 включают полипропилен, полиэтилен, привитый малеиновым ангидридом полипропилен, привитый малеиновым ангидридом полиэтилен и смолы, такие как фенолформальдегидная смола. Предпочтительно второе покрытие 400 включает отвержденную смолу, и более предпочтительно отвержденную фенолформальдегидную смолу.

Как показано на фиг. 2с, в одном воплощении, та сторона фанерной плиты 100 с покрытием, на которой находится вторая поверхность 104, снабжена выемкой 420. Выемку можно использовать для присоединения фанерной плиты 100 с покрытием к несущей конструкции, такой как рама транспортного средства. Предпочтительно, когда та сторона покрытой фанерной панели 100, на которой находится вторая поверхность 104, снабжена выемкой 420, второе покрытие 400 образует вторую поверхность 104. Другими словами, в таком случае предпочтительно покрытие имеет также и другая сторона (противоположная стороне с первым покрытием). Хотя и не показано на чертежах, сторона фанерной плиты 100 с покрытием, на которой находится вторая поверхность 104, может быть снабжена выемкой 420, даже если фанерная плита 100 с покрытием не имеет второго покрытия 400. Ширина выемки 420, измеренная в плоскости второй поверхности 104, может составлять, например, от 10 мм до 50 мм, предпочтительно от 15 мм до 30 мм. Глубина выемки 420, измеряемая в направлении толщины плиты 100 с покрытием, может составлять, например, от 1 мм до 15 мм, предпочтительно от 2 мм до 8 мм.

Что касается предпочтительных показателей фанерной панели с покрытием 100, как показано на фиг. 16 и 2d, толщина tc1 первого покрытия 300 может составлять от 50 мкм до 5 мм, предпочтительно от 100 мкм до 4 мм. Толщина tup фанерной плиты 101, т.е. частей фанерной плиты 100 с покрытием, отличных от покрытий 300, 400, может составлять от 5 мм до 95 мм, например, от 12 мм до 50 мм, например, от 21 мм до 30 мм. В области применения для напольных покрытий, толщина обычно составляет от 12 до 50 мм, например, от 21 мм до 30 мм, в то время как в других областях применения, таких как формование бетона, диапазон от 5 мм до 21 мм может быть достаточным. Хотя можно использовать плиты толщиной от 50 мм до 95 мм для напольных покрытий, с экономической точки зрения это часто не выгодно из-за увеличения производственных затрат и повышения массы, что подразумевает затраты на применение в качестве напольного покрытия в транспортном средстве. Толщина tc2 второго покрытия 400 может составлять от 50 мкм до 5 мм, предпочтительно от 100 мкм до 4 мм. Плита 100 с покрытием не обязательно включает второе покрытие 400. Однако в области применения для напольных покрытий второе покрытие является предпочтительным. Эти параметры приведены на фиг. 1b, 1с и 2d.

Фанерную плиту 100 с покрытием можно изготовить способом, включающим предоставление фанерной плиты 101, предоставление заготовки 200' для первого покрытия 300, содержащей по меньшей мере второй слой 320, и соединения заготовки 300' с фанерной плитой 101 с помощью материала на основе смолы (например, клеящее вещество или смола) с получением фанерной плиты 100 с покрытием. Второй слой 320 заготовки 300' соединяют с первым слоем 110 шпона с помощью смолы или клеящего вещества, содержащего смолу, причем смола или клеящее вещество, содержащее смолу, образует указанный выше первый слой 310 первого покрытия 300 фанерной плиты 100 с покрытием.

Как показано на фиг. 3а, непокрытая фанерная плита 101 может быть получена сначала горячим прессованием стопки 500 слоев шпона и клеящего вещества. Как показано на фиг. 3b, после этого фанерную плиту 101 можно соединить с первым покрытием 300 с получением фанерной плиты с покрытием. Заготовку 300' для первого покрытия 300 соединяют с фанерной плитой 101, в частности, с ее первым слоем 110 шпона, с помощью смолы или клеящего вещества, содержащего смолу 310'. Заготовка 300' для первого покрытия 300 может включать другой слой или слои первого покрытия, помимо первого слоя 310. В альтернативном варианте последующие пластичные слои (320, 340) можно соединить с плитой 101 с использованием смолы или клеящего вещества, содержащего смолу, для образования слоев 310, 330 между ними. Дополнительно или альтернативно, самый верхний слой (330, 350), включающий отвержденную смолу, может быть нанесен на пластичный слой (320, 340).

Как показано на фиг. 3с, альтернативно, все слои фанерной плиты 100 с покрытием могут быть сложены в стопку, которую подвергают горячему прессованию с получением фанерной плиты 100 с покрытием.

Более конкретно, одно воплощение способа изготовления фанерной плиты 100 с покрытием включает:

- предоставление фанерной плиты 100 с покрытием, включающей:

первый слой 110 шпона, второй слой 120 шпона и третий слой 130 шпона, где третий слой 130 шпона расположен между первым слоем 110 шпона и вторым слоем 120 шпона в направлении толщины tp плиты 101 шпона, и

слои 110, 120, 130 шпона присоединены друг к другу посредством клеящего вещества 200.

Как показано на фиг. 3а, плита 101 может быть предоставлена путем изготовления плиты 101 перед изготовлением фанерной плиты 100 с покрытием. Таким образом, стопку 500 можно сформировать из шпона 110, 120, 130 и клеящего вещества 200, и стопку можно подвергнуть горячему прессованию с получением фанерной плиты 101 с покрытием. Как показано на фиг. 3С, плита 101 может быть предоставлена путем обеспечения стопки 500, включающей отдельные слои 110, 120, 130 шпона и клеящее вещество 200, и прессования слоя первого покрытия со стопкой, одновременно с прессованием стопки 500 с получением плиты.

Способ также включает предоставление заготовки 300' для первого покрытия 300. Заготовка 300' включает второй слой 320, выполненный из такого пластичного полимерного материала, который имеет степень водопоглощения не менее 5 масс.% (23°С, равн.) и температуру плавления по меньшей мере 200°С.

Способ также включает предоставление смолы 310' между непокрытой фанерной плитой 101 и заготовкой 300' для первого покрытия 300 и связывание непокрытой фанерной плиты 101 с заготовкой 300' первого покрытия 300 посредством горячего прессования, при котором отверждают смолу 310' и образуют первый слой 310 первого покрытия 300. Заготовка 300' может включать, помимо второго слоя 320, дополнительные слои 330, 340, 350. В таком случае заготовку 300' первого покрытия 300 присоединяют к первому слою 110 шпона таким образом, что второй слой 320 образует поверхность контакта со смолой 310'. Другими словами, заготовку 300' первого покрытия 300 присоединяют к первому слою 110 шпона таким образом, что второй слой 320 обращен к смоле 310'. Непокрытую фанерную плиту 101 связывают с заготовкой 300' первого покрытия 300 посредством горячего прессования таким образом, что температура второго слоя 320 не превышает температуру плавления второго слоя 320. Предпочтительно непокрытую фанерную плиту 101 связывают с заготовкой 300' первого покрытия 300 посредством горячего прессования при температуре, не превышающей 200°С. Предпочтительно непокрытую фанерную плиту 101 связывают с заготовкой 300' первого покрытия 300 посредством горячего прессования, при котором температура поверхностей (510, 520) составляет не более 200°С. Предпочтительные температурные диапазоны указаны выше при описании способа нанесения покрытия.

Было обнаружено, что содержание влаги в первом слое 110 шпона, который может быть частью предварительно связанной фанерной плиты 101 или частью стопки 500, предпочтительно составляет от 2 масс.% до 7 масс.%, предпочтительно от 3 масс.% до 6 масс.%. Полагают, что при таком содержании влаги смола 310' хорошо связывается с первым слоем шпона 110.

Смола 310' может быть снабжена клеящим веществом, содержащим смолу 310'. Как указано выше, клеящее вещество может содержать смолу 310', отвердитель и дополнительную воду. Смола 310' как таковая также включает некоторое количество воды. Смола 310' или клеящее вещество, содержащее смолу 310', может находиться в форме водного раствора, который наносят на первый слой 110 шпона, например на первую поверхность 102 фанерной плиты 101. Смолой 310' может быть пропитан материал-носитель, такой как волокнистый материал-носитель, такой как бумага, при этом смола 310' может быть предоставлена в виде пленки.

В одном воплощении поверхность 102 первого слоя 110 шпона пропитывают низкомолекулярной фенольной смолой перед нанесением покрытия для повышения прочности и твердости первого слоя 110 шпона, который может содержать древесину твердых пород, такую как береза. Это особенно предпочтительно в областях применения, в которых первый слой образует самый верхний слой шпона. Верхний слой 110 шпона повышенной твердости воспринимает механическое сотрясение и удар лучше, чем верхний слой шпона, твердость которого не повышена. Кроме того, древесина твердых пород, в частности, береза, воспринимает механическое сотрясение и удар лучше, чем древесина мягких пород. Пропитку первого слоя шпона 110 можно выполнять в отдельном процессе с использованием водного раствора, включающего смолу (например, нанесение валиком или распыление перед применением заготовки 300' покрытия 300) или в процессе нанесения покрытия (например, фенольная пленка, пропитанная низкомолекулярной смолой). Как показано на фиг. 3d, слой смолы 310' может включать первичный первый слой 310'а низкомолекулярной смолы, т.е. первой смолы, и вторичный первый слой 310'b более высокомолекулярной смолы, т.е. второй смолы. Вторичный первый слой 310'b включает вторую смолу, имеющую более высокую молекулярную массу, чем первая смола первичного первого слоя 310'а. Как указано выше, первичный первый слой 310'а низкомолекулярной смолы может быть нанесен в виде водного раствора или пленки. Поверхностная плотность первичного первого слоя 310а может составлять, например, от 20 г/м2 до 250 г/м2, предпочтительно от 50 г/м2 до 150 г/м2. Предпочтительно вторичный первый слой 310'b из высокомолекулярной смолы наносят в виде пленки. Как указано выше, поверхностная плотность вторичного первого слоя 310'b высокомолекулярной смолы предпочтительно составляет от 60 г/м2 до 400 г/м2; более предпочтительно от 100 г/м2 до 300 г/м2. В одном воплощении вторая смола, которой пропитан материал-носитель (т.е. вторичный первый слой 310'b), имеет вторую среднюю молекулярную массу, которая выше первой средней молекулярной массы первой смолы первичного первого слоя 310'а. Более высокая молекулярная масса приводит к тому, что существенная часть второй смолы не пропитывает древесину, в результате чего формируют достаточно толстый слой 310 отвержденной смолы. Кроме того, значительная часть первой смолы может проникать в первый слой 110 шпона. Как хорошо описано выше, поверхностная плотность первого слоя 310, возможно включающая первичный первый слой 310а и вторичный первый слой 310'b, может составлять от 60 г/м2 до 650 г/м2, например, от 60 г/м2 до 550 г/м2.

Что касается молекулярной массы первой смолы первичного первого слоя 310а, применимо то, что было сказано выше о «смоле с низкой молекулярной массой». Что касается молекулярной массы второй смолы вторичного первого слоя 310'b, предпочтительно вторая смола содержит молекулы, имеющие молекулярную массу более 2000 Да, предпочтительно более 5000 Да и более предпочтительно более 10000 Да. Однако молекулы смолы могут иметь распределение по массе. Поэтому эта смола может представлять собой смолу, содержащую по меньшей мере 20% (по числу) таких молекул, которые имеют молекулярную массу более 2000 Да, предпочтительно более 5000 Да и более предпочтительно более 10000 Да. Также следует отметить, что эти значения молекулярной массы относятся, в частности, к полимеризуемой смоле. В фанерой плите 100 с покрытием по меньшей мере часть смолы отверждена. Однако при изготовлении плиты 100 с покрытием или при нанесении покрытия на непокрытую плиту 101 по существу вся смола является полимеризуемой.

Наличие слоя смолы 310', который включает первую смолу и вторую смолу, как подробно описано выше, особенно предпочтительно в области применения для напольных покрытий. Было обнаружено, что использование первичного первого слоя 310а приводит к повышению твердости первого слоя шпона и улучшению сцепления между первым покрытием 300 и первым слоем 110 шпона. То, что было подробно описано для плиты, особенно подходящей для напольных покрытий, относится также и к способу. В частности, плита 100 может включать третий слой 330.

Таким образом, заготовка 300' может также включать третий слой 330, как это описано в связи с фанерной плитой 100 с покрытием. В альтернативном воплощении третий слой 330 может быть, например, нанесен горячим прессованием на второй слой 320 фанерной плиты с частичным покрытием. Третий слой 330 может образовывать первую поверхность 102 и поверхность контакта между вторым слоем 320.

В альтернативном воплощении заготовка 300' может также включать четвертый слой 340, как это описано в связи с фанерной плитой 100 с покрытием. Заготовка 300' может также содержать пятый слой 350, как это описано в связи с фанерной плитой 100 с покрытием. Альтернативно, различные слои могут быть нанесены впоследствии. Например, заготовка 300' может состоять из второго слоя 320. После получения таким образом плиты с покрытием, третий слой 330 может быть, например, нанесен на второй слой горячим прессованием 320. Слои 330 и 340 могут быть, например, подвергнуты горячему прессованию со вторым слоем 320.

Заготовка 300' для первого покрытия 300 может быть выполнена соответствующим образом. В частности, когда заготовка 300' состоит из второго слоя 320, заготовка 300' может быть выполнена в виде пленки или заготовка 300' может быть нанесена экструзией. Предпочтительно заготовка 300' выполнена в виде пленки. Как указано выше, заготовка 300' может представлять собой многослойную пленку.

Предпочтительно заготовку 300' поставляют в виде однослойной или многослойной пленки или ламината. Пленка или ламинат могут быть достаточно толстыми. Например, как указано выше, первое покрытие 300 может содержать, например, около двадцати слоев, каждый второй из которых представляет собой пластичные полимерные слои (например, 320, 340), и другие слои (например, 310, 330, 350) являются слоями на основе смолы, причем толщина заготовки 300' может находиться в пределах, указанных для первого покрытия 300 выше.

Как указано выше, фанерная плита 100 с покрытием является износостойкой, по меньшей мере со стороны первого покрытия 300, и при условии, что первое покрытие является достаточно толстым. Как указано выше, достаточная толщина может быть достигнута уже при использовании первых трех слоев 310, 320, 330, причем третий слой 330 включает отвержденную смолу. Предпочтительная толщина и материалы этих слоев 310, 320, 330 рассмотрены выше.

Как показано на фиг. 5А и 5b, износостойкость этих плит 100 с покрытием можно испытывать посредством испытания на износостойкость, по существу аналогичного описанному в стандарте SFS 3939 (1988-03-21). Испытание проводят при температуре 23±2°С и относительной влажности воздуха 50±5%. Как показано на фиг. 5a и 5b, согласно стандарту, испытательное колесо 910, которое выполнено с возможностью вращения вокруг горизонтальной оси АХН, выполненной с возможностью вращения вокруг вертикальной оси AXV, нагружают грузом М и устанавливают на горизонтальную поверхность 102, подлежащую испытанию. Испытательное колесо 910 выполнено с возможностью свободного перемещения в вертикальном направлении, при этом нагрузку М переносят на испытываемую поверхность 102. Затем поверхность 102 перемещают в двух перпендикулярных горизонтальных направлениях X, Y. В первом направлении X поверхность 102 возвратно-поступательно перемещают относительно колеса 910 на расстояние ΔХ с частотой ωХ. Во втором направлении Y поверхность 102 возвратно-поступательно перемещают относительно колеса 910 на расстояние ΔY с частотой ωY. Образец 100, т.е. фанерная плита 100 с покрытием или ее часть, может быть установлен на испытательном стенде 900, который выполнен с возможностью перемещения в первом направлении X относительно земли, и испытательный стенд может быть выполнен с обеспечением перемещения образца во втором направлении Y относительно земли, при этом горизонтальное положение (X, Y) вертикальной оси AXV может быть зафиксировано также относительно земли. Также возможны и другие типы перемещений. В стандарте SFS 3939 раскрыт ряд возможностей, например для колеса 910, нагрузки М и параметров движения ωХ, ΔХ, ωY и ΔY.

Для испытания плит 100 с покрытием использовали испытательное колесо 910 с радиусом r 55 мм. Ширина ww испытательного колеса 910 составляла 50 мм. Радиус кривизны поверхности колеса в направлении горизонтальной оси АХН составлял 0,5 м. Испытательное колесо 910 было выполнено из стали (25 11-03 по стандарту SIS 14 25 11). Испытательное колесо 910 не было полым. Расстояние dAX по горизонтали между центральной линией AXV вертикальной оси и центральной линией горизонтальной оси составляло 40 мм.

Испытательное колесо 910 возвратно-поступательно перемещали в первом направлении X на расстояние ΔХ 390 мм. Частота движения ωХ в первом направлении X составляла 7,5 первичных циклов в минуту, причем один первичный цикл состоял из одного перемещения назад и вперед в первом направлении X. Испытательное колесо 910 возвратно-поступательно перемещали во втором направлении Y на расстояние ΔY 260 мм. Частота движения ωY во втором направлении Y составляла два вторичных цикла в минуту, причем один вторичный цикл состоял из одного перемещения назад и вперед во втором направлении Y.

Использовали нагрузку М 300 кг (т.е. приблизительно 2900 Н). Размер испытываемой плиты 100 с покрытием составлял 600 мм на 600 мм. Фанерная плита 100 с покрытием (т.е. образец) была ориентирована таким образом, что ориентация волокон самого верхнего слоя 110 шпона была параллельна первому направлению X.

Испытание осуществляли периодами из 500 первичных циклов. После каждого периода наблюдали состояние первой поверхности 102 и первого покрытия 300, образующего первую поверхность 102. Если первое покрытие 300 и/или первая поверхность 102 оказывались в удовлетворительном состоянии, то испытание продолжали еще в течение 500 первичных циклов. В противном случае образец считался не выдержавшим испытаний, и записывали количество первичных циклов.

При испытаниях фанерная плита 100 с покрытием, первое покрытие 300 которой состоит из:

- первого слоя 310, включающего отвержденную смолу, где поверхностная плотность первого слоя 310 составляет 220 г/м2,

- второго слоя 320, как описано выше, содержащего полиамид-6 и имеющего толщину 100 мкм, и

- третьего слоя 330, содержащего отвержденную смолу, где поверхностная плотность третьего слоя 330 составляет 220 г/м2,

смогла выдержать в среднем 8000 первичных циклов (весьма значительное количество), что свидетельствует о хорошей износостойкости.

При испытаниях фанерная плита 100 с покрытием, первое покрытие 300 которой состоит из:

- десяти слоев (310, 330, 350, …) включающих отвержденную смолу, где поверхностная плотность каждого из этих слоев 310 составляет 220 г/м2, и

- девяти слоев (320, 240, …), как описано выше, включающих полиамид-6 и имеющих толщину 100 мкм и расположенных между двумя соседними слоями отвержденной смолы (310, 330, …),

смогла выдержать в среднем 200000 первичных циклов (весьма значительное количество), что свидетельствует о хорошей износостойкости.

Сравнительные примеры

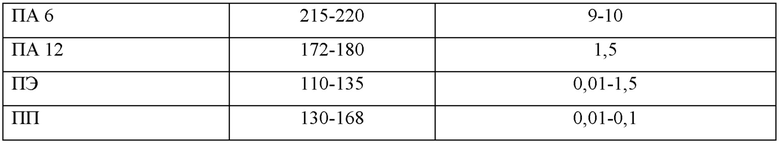

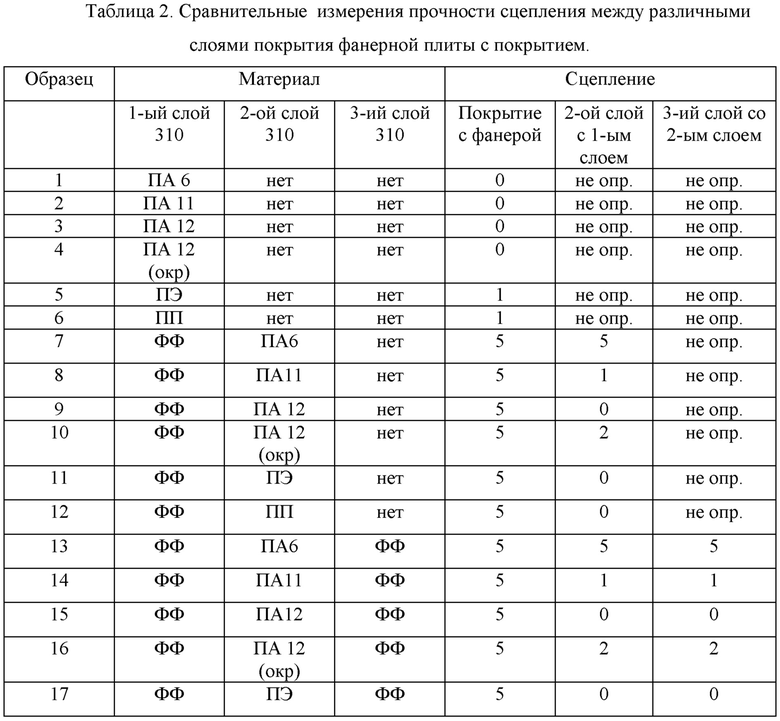

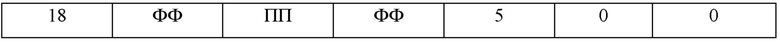

В таблице 2 приведены результаты испытаний на сцепление фанерных плит с покрытием. Полученные результаты указывают на прочность сцепления слоя (310, 320, 330) первого покрытия 300 с другим слоем (310, 320) первого покрытия 300 (образцы 7-18) и/или непосредственно с первым слоем шпона 110 (образцы 1-6). Только образцы №7 и 13 соответствуют изобретению, в то время как другие образцы являются сравнительными примерами. В связи с этим, в образцах 1-6 покрытие включает только один слой, в силу чего они не являются частью изобретения. Что касается образцов 8-12 и 14-18, то в них второй слой 320 выполнен из полимерного материала с низким водопоглощением, в силу чего они также не являются частью изобретения.

В таблице 2 представлены материалы первого, второго и третьего слоя (310, 320, 330) фанерной плиты с покрытием. Используют следующие аббревиатуры:

ПА6: полиамид 6,

ПА11: полиамид 11,

ПА12: полиамид 12,

ПА 12 (окр): обработанный коронным разрядом полиамид 12,

ПЭ: полиэтилен,

ПП: полипропилен,

ФФ: пленка, содержащая 40 масс. % бумаги и 60 масс. % фенол-формальдегидной смолы и имеющая поверхностную плотность 120 г/м2,

нет: такой слой отсутствует.

Прочность сцепления указана числом от 0 до 5. Выражение «не опр.» указывает на то, что соответствующий результат не может быть получен для данного образца из-за отсутствия соответствующего слоя. 0 указывает на отсутствие сцепление, а 5 - на очень сильное сцепление. 1 указывает на сцепление, которое лучше чем 0; 2 указывает на сцепление, которое лучше чем 1; 3 указывает на сцепление, которое лучше чем 2; 4 указывает на сцепление, которое лучше чем 3, и 5 указывает на сцепление, которое лучше чем 4.

Что касается испытания на сцепление, указанного в таблице 2, то плиты из березовой фанеры толщиной 12 мм имели покрытие, содержащее по меньшей мере первый слой 310 (образцы 1-18). В образцах 7-18 первый слой 310 был покрыт вторым слоем 320. В образцах 13-18 второй слой 320 был покрыт третьим слоем 330. Ссылка также сделана на фиг. 2а и 3b. Покрытие присоединяли к фанерной плите 101 в процессе горячего прессования лабораторного масштаба. Для присоединения покрытия плиты прессовали в течение 6 минут при температуре 140°С. Используемое давление составляло 2,0 МПа (4 мин), затем 1,2 МПа (1,5 мин), а затем 0,5 МПа (0,5 мин).

Сцепление между фанерной плитой и покрытием и между слоями покрытия определяли в соответствии со стандартом EN 314-1, и прочность сцепления оценивали по шкале от 0 до 5, как указано выше. После предварительной обработки кипячением качество связывания оценивали в соответствии со стандартом EN 314-1. Предварительная обработка включала погружение в кипящую воду на 4 ч, последующую сушку в вентилируемой сушильной печи в течение 20 ч при температуре (60±3)°С; последующее погружение в кипящую воду на 4 ч, последующее охлаждение в воде при температуре (20±3)°С в течение не менее 1 ч. После предварительной обработки испытывали сцепление (т.е. качество связывания) в соответствии с указанным выше стандартом.

Как указано в графе «покрытие с фанерой», фенолформальдегидный (ФФ) слой присоединен к фанере гораздо лучше, чем к другим полимерам. Другие полимеры имеют сцепление 0 или 1, в то время как слой ФФ всегда имеет сцепление 5.

Как указано в графе «2-ой слой с 1-ым слоем», слой ПА 6 (т.е. второй слой 320 в соответствии с воплощением) очень хорошо соединен со слоем ФФ (который является первым слоем 310 воплощения, при условии, что материал второго слоя 320 выбран в соответствии с воплощением), причем сцепление находится на уровне 5. Напротив, сцепление между другими исследованными полимерами и ФФ находится максимум на уровне 2.

Как указано в графе «3-ий слой со 2-ым слоем», самый верхний слой ФФ (который является третьим слоем 330 воплощения, при условии, что материал второго слоя 320 выбран в соответствии с воплощением) соединен с нижележащим слоем хорошо, при условии, что нижележащий слой состоит из ПА 6. В таком случае и это сцепление находится на уровне 5. Напротив, сцепление между покрытием ФФ и другими нижележащими слоями находится максимально на уровне 2.

Эти результаты показывают, что полимер, обладающий высоким водопоглощением, как указано в описании, хорошо связывается со смолой. Даже если в таблице 2 в качестве смолы использовали только фенолформальдегидную смолу, то, по-видимому, это относится и к другим смолам, поскольку физические принципы, обуславливающие связывание, одинаковы независимо от типа смолы. В частности, полученные результаты, по-видимому, предполагают хорошую адгезию между таким пластичным полимером, который имеет хорошее водопоглощение, и смолой, полимеризуемое вещество которой содержит по меньшей мере один фенол и материал, являющийся производным лигнина (см. выше).

Изобретение относится к фанерным плитам с покрытием. Такие плиты можно использовать, например, для напольных покрытий или для опалубки при формовании бетона. Изобретение относится к способу получения фанерных плит с покрытием. Предложена фанерная плита с покрытием, имеющая длину (lp), ширину (wp) и толщину (tp), где толщина (tp) меньше, чем меньший размер из длины (lp) и ширины (wp). Фанерная плита с покрытием содержит первый слой шпона, второй слой шпона и третий слой шпона, которые присоединены друг к другу с помощью клеящего вещества, и первое покрытие. Первое покрытие включает первый слой, содержащий отвержденную смолу и второй слой, выполненный из такого пластичного полимерного материала, который имеет степень водопоглощения по меньшей мере 5 масс.% согласно измерениям в соответствии со стандартом ASTM D570 с получением равновесного значения и использованием воды, имеющей температурой 23°С и температуру плавления по меньшей мере 200°С. Первый слой связывает второй слой с первым слоем шпона, в результате чего первое покрытие образует первую поверхность фанерной плиты с покрытием Группа изобретений обеспечивает повышение физико-механических свойств изделий. 2 н. и 21 з.п. ф-лы, 18 ил., 2 табл.

1. Фанерная плита (100) с покрытием, имеющая длину (lp), ширину (wp) и толщину (tp), где толщина (tp) меньше, чем меньший размер из длины (lp) и ширины (wp), причем фанерная плита (100) с покрытием содержит первый слой (110) шпона, второй слой (120) шпона и третий слой (130) шпона, где

третий слой (130) шпона расположен между первым слоем (110) шпона и вторым слоем (120) шпона в направлении толщины (tp) фанерной плиты (100),

слои (110, 120, 130) шпона присоединены друг к другу с помощью клеящего вещества (200),

и фанерная плита (100) с покрытием дополнительно содержит первое покрытие (300), содержащее:

первый слой (310), содержащий отвержденную смолу, и

второй слой (320), полученный из такого пластичного полимерного материала, который содержит такой полиамид, который имеет отношение углерода к азоту (C/N) не более 8, и имеет температуру плавления по меньшей мере 200°С, при этом

первый слой (310) связывает второй слой (320) с первым слоем (110) шпона, в результате чего первое покрытие (300) образует первую поверхность (102) фанерной плиты (100) с покрытием.

2. Фанерная плита (100) с покрытием по п. 1, в которой прочность сцепления между первым покрытием (300) и первым слоем (110) шпона составляет более 10 Н/мм, согласно измерениям в соответствии со стандартом ISO 4578.

3. Фанерная плита по п. 1 или 2, в которой первое покрытие (300) включает третий слой (330), причем второй слой (320) расположен между третьим слоем (330) и первым слоем (310).

4. Фанерная плита по п. 3, в которой третий слой (330) содержит отвержденную смолу, предпочтительно поверхностная плотность третьего слоя (330) составляет от 60 г/м2 до 400 г/м2.

5. Фанерная плита по п. 4, содержащая от 9 до 25 слоев (110, 120, 130, 140, 150) шпона, где

[А]

каждый из таких слоев (130, 140, 150) шпона, которые расположены между первым слоем (110) шпона и вторым слоем (120) шпона, имеет толщину от 1,0 мм до 2,0 мм,

каждый слой (110, 120, 130, 140, 150) шпона содержит древесину твердых пород, предпочтительно березу,

поверхностная плотность первого слоя (310) составляет от 60 г/м2 до 650 г/м2, и первый слой (310) содержит бумагу и смолу, например от 50% до 60% смолы, предпочтительно фенолформальдегидной смолы,

второй слой (320), предпочтительно имеющий толщину от 25 мкм до 200 мкм, содержит полиамид,

поверхностная плотность третьего слоя (330) составляет от 60 г/м2 до 400 г/м2, и третий слой (330) содержит бумагу и смолу, например от 50% до 60% смолы, предпочтительно фенолформальдегидной смолы, и

[B,i]

третий слой (330) образует первую поверхность (102) фанерной плиты (100) с покрытием, при этом нормаль (N102) к первой поверхности (102) направлена по толщине (tp) фанерной плиты (100) с покрытием, или

[B,ii]

первое покрытие (300) содержит

четвертый слой (340), предпочтительно имеющий толщину от 25 мкм до 200 мкм и включающий полиамид, и

пятый слой (350), причем четвертый слой (340) расположен между третьим слоем (330) и пятым слоем (350), где поверхностная плотность пятого слоя (350) составляет от 60 г/м2 до 400 г/м2, и пятый слой (350) содержит бумагу и смолу, например от 50% до 60% смолы, предпочтительно фенолформальдегидной смолы.

6. Фанерная плита по п. 3, в которой третий слой (330) содержит по меньшей мере один полимер из полиэтилена и полипропилена; предпочтительно третий слой (330) образует первую поверхность (102) фанерной плиты (100) с покрытием.

7. Фанерная плита по любому из пп. 1-6, в которой поверхностная плотность первого слоя (310) составляет от 60 г/м2 до 650 г/м2.

8. Фанерная плита по любому из пп. 1-7, где фанерная плита (100) с покрытием содержит только первый слой (310) между вторым слоем (320) и первым слоем (110) фанеры, предпочтительно первый слой (310) не содержит такого волокнистого материала, который не получен из древесины.

9. Фанерная плита по любому из пп. 1-8, содержащая второе покрытие (400), присоединенное ко второму слою (120) шпона, где второе покрытие (400) не содержит древесину, и второе покрытие (400) образует вторую поверхность (104) фанерной плиты (100) с покрытием, причем вторая поверхность (104) является противоположной первой поверхности (102); предпочтительно вторая поверхность (400) содержит по меньшей мере один полимер из полипропилена, полиэтилена, привитого малеиновым ангидридом полипропилена, привитого малеиновым ангидридом полиэтилена и фенольной смолы.

10. Фанерная плита по любому из пп. 1-9, в которой второй слой (320) содержит такой полиамид, который имеет отношение углерода к азоту от 6 до 8; более предпочтительно второй слой (320) содержит по меньшей мере один полиамид из ПА 6, ПА 66 и ПА 69.

11. Фанерная плита по любому из пп. 1-10, в которой второй слой (320) содержит термопластичный полимер, предпочтительно второй слой (320) состоит из термопластичного полимера.

12. Фанерная плита по любому из пп. 1-11, в которой толщина (t320) второго слоя (320) составляет по меньшей мере 20 мкм, например, от 20 мкм до 500 мкм, предпочтительно от 25 мкм до 200 мкм.

13. Фанерная плита по любому из пп. 1-12, в которой первый слой (110) шпона содержит древесину твердых пород, такую как береза; предпочтительно каждый слой (110, 120, 130, 140, 150) шпона, содержащий древесину, содержит древесину твердых пород, такую как береза.

14. Способ получения фанерной плиты (100) с покрытием, включающий:

- предоставление фанерной плиты (101), содержащей первый слой (110) шпона, второй слой (120) шпона и третий слой (130) шпона, где третий слой (130) шпона расположен между первым слоем (110) шпона и вторым слоем (120) шпона в направлении толщины (tp) фанерной плиты (100), и слои (110, 120, 130) шпона присоединены друг к другу с помощью клеящего вещества (200), и

- предоставление заготовки (300') для первого покрытия (300), содержащей второй слой (320), полученный из такого пластичного полимерного материала, который содержит такой полиамид, который имеет отношение углерода к азоту не более 8, и имеет температуру плавления по меньшей мере 200°С,

- предоставление смолы (310') между непокрытой фанерной плитой (101) и заготовкой (300') для первого покрытия (300) и

- связывание непокрытой фанерной плиты (101) с заготовкой (300') первого покрытия (300) посредством горячего прессования, посредством чего смолу (310') отверждают и образуют первый слой (310) первого покрытия (300).