ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к поддающемуся последующему формованию изделию из фанеры, описанному во вступительной части п.1 формулы изобретения, и к способу изготовления поддающегося последующему формованию изделия из фанеры, описанному во вступительной части п.11 формулы изобретения.

УРОВЕНЬ ТЕХНИКИ

В данной области техники известны древесные плиты различных видов и способы изготовления древесных плит. Древесные плиты, рассматриваемые в настоящем описании, включают, например, фанеру, древесно-стружечные плиты, твердые древесно-волокнистые плиты и древесно-волокнистые плиты средней твердости.

При изготовлении древесных плит для склеивания и соединения друг с другом шпона в древесную плиту применяют смолы и различные клеящие материалы. Традиционно фанеру изготавливают, применяя в качестве адгезионной смолы фенолформальдегид. Тем не менее для этой цели могут быть использованы и другие адгезивы, и некоторые из этих альтернативных материалов включают полимеры. Тем не менее несмотря на то что полученная прочность склеивания адгезива в сухом состоянии превышает прочность склеивания адгезивами на основе фенолформальдегидов, после вымачивания и кипячения прочность соединения и прочность на разрыв древесного волокна не соответствует принятым стандартным требованиям.

Разрывы, возникающие при изготовлении фанеры, представляют собой основную проблему даже при использовании фенолформальдегидных адгезивов. Они возникают, когда давление пара в фанере превышает прочность адгезионного сцепления. Фанеру подвергают горячему прессованию при температуре выше 100°С, то есть при этом влага, содержащаяся в шпоне, превращается в водяной пар. Если адгезионное сцепление имеет невысокую прочность, то при открытии пресса для горячего прессования фанера разрывается. Вероятность такого события может быть сведена к минимуму, если содержание влаги в шпоне фанеры составляет <5%. Тем не менее следует учитывать, что, в отличие от термореактивных материалов, термопластики не образуют самого прочного сцепления, если их температура составляет ниже температуры кристаллизации полимера. Таким образом, в идеале, во избежание разрывов содержание влаги в шпоне фанеры должно составлять < 3%, или если температура полимера ниже его температуры кристаллизации, то при изготовлении следует поддерживать повышенное давление. Это может быть произведено при установке после пресса для горячего прессования пресса для холодного прессования или при использовании непрерывной обработки давлением при повышенных температурах ниже температуры рекристаллизации.

Также известно, что для изготовления композитов из древесного волокна и полимеров применяют полиэтилен, функционализированный производным малеиновой кислоты (МАРЕ), или полипропилен, функционализированный производным малеиновой кислоты (МАРР), где полимер, функционализированный производным малеиновой кислоты, применяют в качестве связующего вещества между волокном и полимером. Известно, что поверхность целлюлозных волокон может быть модифицирована сополимером полипропилена и малеинового ангидрида.

Кроме того, было описано, например, в патентной заявке ЕР 0782917 изготовление мелованного картона, включающего экструдированные пленки. В одном из примеров осуществления пленка включает малеиновый ангидрид, привитой на этилвинилацетатный сополимер (MA-g-EVA). При изготовлении пленки не применяют дополнительной обработки, например не выполняют активации, пленки.

ЦЕЛИ ИЗОБРЕТЕНИЯ

Цель изобретения состоит в предоставлении фанеры нового типа и нового способа изготовления фанеры. Изобретение относится к изготовлению покрытия и склеиванию шпона в фанеру совершенно новым и очень простым способом.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Поддающееся последующему формованию изделие из фанеры и способ изготовления согласно изобретению охарактеризованы в прилагаемой формуле изобретения.

Изобретение относится к поддающемуся последующему формованию изделию из фанеры. Поддающееся последующему формованию изделие из фанеры изготавливают соединением шпона фанеры друг с другом. В соответствии с настоящим изобретением шпон соединен друг с другом самоклеящимся материалом, полученным из полиолефиновой пленки, где полиолефиновая пленка содержит реакционно-способные группы, способные реагировать с ОН-группами древесины с образованием ковалентных связей между шпоном и полиолефиновой пленкой. Благодаря наличию реакционно-способных групп полиолефиновая пленка представляет собой самоклеящуюся пленку.

Кроме того, изобретение относится к способу изготовления поддающегося последующему формованию изделия из фанеры, в соответствии с которым шпон поддающегося последующему формованию изделия из фанеры соединен друг с другом клеящим материалом и спрессован под действием тепла. В соответствии с настоящим изобретением клеящий материал представляет собой самоклеящийся материал, полученный из полиолефиновой пленки, содержащей группы, способные реагировать с ОН-группами древесины с образованием ковалентных связей между шпоном и полиолефиновой пленкой, при этом самоклеящийся материал располагают между шпоном для склеивания его друг с другом и нагревают таким образом, что полиолефиновая пленка становится клейкой и способной реагировать с ОН-группами листов с образованием ковалентных связей между шпоном и полиолефиновой пленкой.

В этом контексте поддающееся последующему формованию изделие из фанеры означает любое заранее сформованное или готовое изделие из фанеры или подобное изделие, полученное из листов шпона, и принципиально из материалов, полученных на основе древесины, где шпон укладывают друг на друга и склеивают друг с другом. В этом контексте шпон означает любой слой материала, обычно тонкий слой материала.

Поддающееся последующему формованию изделие из фанеры согласно изобретению может включать слои шпона различной толщины. Толщина слоя шпона может быть различной. Слои шпона могут быть уложены в требуемом положении, т.е. в поперечном или продольном направлении, в требуемом порядке.

Конкретно, изобретение относится к получаемой последующим формованием фанере, которая может быть сформована повторным нагреванием. Получаемую последующим формованием фанеру изготавливают с использованием самоклеящегося материала, который прививают при помощи реакционно-способных групп, например групп малеинового ангидрида, которые реагируют и образуют ковалентные связи с ОН-группами, находящимися в другом материале, например природном материале, подобном древесине или изделиям, полученным из древесины.

В одном из примеров осуществления изобретения, полиолефиновая пленка включает по меньшей мере два слоя, которые представляют собой первый слой и второй слой, причем по меньшей мере первый слой представляет собой самоклеящийся слой, то есть он содержит реакционно-способные группы, способные реагировать с ОН-группами древесины.

В одном из примеров осуществления изобретения полиолефиновая пленка включает по меньшей мере три слоя, причем внешние слои пленки представляют собой самоклеящиеся слои, то есть они содержат группы, способные реагировать с ОН-группами древесины.

В одном из примеров осуществления между первым слоем и вторым слоем расположен по меньшей мере один дополнительный слой. В одном из примеров осуществления пленка может включать более одного дополнительного слоя, например 2-10 дополнительных слоев. В одном из примеров осуществления дополнительный слой может содержать функциональную добавку. В одном из примеров осуществления дополнительный слой может содержать, например, огнезащитные вещества, УФ стабилизаторы и наполнители.

В одном из примеров осуществления изобретения полиолефиновая пленка по меньшей мере частично сшита поперечными связями. В одном из примеров осуществления второй слой по меньшей мере частично сшит поперечными связями. В одном из примеров осуществления, первый слой по меньшей мере частично сшит поперечными связями. В одном из примеров осуществления полиолефиновая пленка сшита поперечными связями в соответствии со способом, выбранным из группы: мокрым способом с использованием силана, облучением электронным пучком (ЭП), гидролизом винилсилана и сочетанием указанных способов. Образование поперечных сшивок может быть выполнено во время приготовления пленки или до обжима пленки на шпоне фанеры. В альтернативном случае образование поперечных сшивок может быть выполнено во время или после изготовления преформы или готовой фанеры при температуре, составляющей менее температуры плавления полиолефина.

В одном из примеров осуществления изобретения полиолефин выбран из группы, включающей полиэтилен, полипропилен и их сочетание. Полиолефиновая пленка или каждый слой может включать добавки и наполнители.

Полиолефиновая пленка и/или слои пленки могут быть изготовлены из нефтехимического или возобновляемого сырья. Кроме того, могут быть использованы биопластические материалы. Кроме того, могут быть использованы биополимеры. Предпочтительно, температура обработки биополимеров составляет более 180°С или более 190°С. В одном из примеров осуществления, все слои пленки по существу получены из одного материала. В альтернативном примере осуществления по меньшей мере один слой пленки получен из материала, отличного от материала других слоев пленки.

Для усиления адгезии между неодинаковыми полимерами в пленку могут быть добавлены усилители совместимости.

В одном из примеров осуществления изобретения в процессе изготовления полиолефиновой пленки реакционно-способные группы полиолефиновой пленки подвергают активации при температурах, превышающих 180°С, в одном из примеров осуществления - при температурах, превышающих 190°С. В одном из примеров осуществления достаточная продолжительность активации составляет приблизительно 0,5-3 минуты, в одном из примеров осуществления - приблизительно 2-3 минуты. После этого полученная пленка содержит активированные функциональные группы, которые могут образовывать максимальное количество ковалентных связей с древесиной.

В одном из примеров осуществления показатель текучести расплава (melt index) полиолефиновой пленки составляет ≤ 4 г/10 мин (измеренный при 190°С/2,16 кг). Таким образом, полиолефиновая пленка может сохранять пленкообразующие свойства при температурах, превышающих 180°С или при температурах, превышающих 190°С.

В одном из примеров осуществления изобретения полиолефиновая пленка содержит полиолефин, функционализированный производным малеиновой кислоты, который содержит реакционно-способные группы малеинового ангидрида.

В одном из примеров осуществления изобретения слой пленки содержит полиэтилен (РЕ), полипропилен (РР), полиэтилен, функционализированный малеиновым ангидридом (МАРЕ), полипропилен, функционализированный малеиновым ангидридом (МАРР), или их производные или их сочетания. В предпочтительном примере осуществления по меньшей мере один слой пленки содержит полиолефин, функционализированный малеиновым ангидридом. В одном из примеров осуществления внешние слои пленки содержат полиолефин, функционализированный малеиновым ангидридом.

Полиолефиновые пленки могут быть непосредственно приклеены на древесину, если обе стороны пленки функционализированы производным малеиновой кислоты, и, в частности, если во время изготовления слоя, функционализированного производным малеиновой кислоты, температура превышает 180°С или превышает 190°С, то есть малеиновая кислота превращается в малеиновый ангидрид. Малеиновый ангидрид очень реакционно-способен по отношению к древесине и образует ковалентные связи с ОН-группами целлюлозы. Без указанной активации обычная функционализированная производным малеиновой кислоты пленка в основном образует водородные связи, которые значительно слабее ковалентной химической связи. Таким образом, полиолефиновая пленка может непосредственно присоединяться к поверхности древесины без наличия каких-либо грунтовочных и соединительных слоев.

В предпочтительном примере осуществления изобретения самоклеящийся материал и шпон соединены друг с другом при помощи полиолефина, функционализированного малеиновым ангидридом. Полиолефин, функционализированный малеиновым ангидридом, образует химические и механические связи между полиолефиновой пленкой и шпоном в фанере.

В предпочтительном примере осуществления пленка или слой пленки, который включает полиолефин, функционализированный производным малеиновой кислоты, также содержит полимер, например полиэтилен или полипропилен. Предпочтительно, слой пленки, включающий полиолефин, функционализированный производным малеиновой кислоты, по существу состоит из МАРЕ+РЕ или МАРР+РР.

В одном из примеров осуществления изобретения содержание малеиновой кислоты в полиолефине, функционализированном производным малеиновой кислоты, составляет 0,3-15 мас.% от массы полиолефина, функционализированного производным малеиновой кислоты; в другом примере осуществления, 1-5 мас.% от массы полиолефина, функционализированного производным малеиновой кислоты. Предпочтительно, слой пленки функционализирован производным малеиновой кислоты до определенной степени с целью улучшения фрикционных свойств и смачивания самоклеящегося материала.

В одном из примеров осуществления полиолефиновая пленка содержит полиолефин, на который привит изоцианат, содержащий реакционно-способные группы.

В одном из примеров осуществления на полиолефиновую пленку или слой пленки привит алкоксисилан, содержащий реакционно-способные функциональные группы, способные реагировать с полиолефином. Толщина полиолефиновой пленки может быть различной в зависимости от свойств материалов пленки и назначения фанеры. В одном из примеров осуществления изобретения толщина полиолефиновой пленки составляет 50-350 мкм.

Самоклеящийся материал может быть изготовлен при помощи устройств и способов, известных в данной области техники, например экструзией или соэкструзией.

Фанера может быть изготовлена при помощи устройств и способов, известных в данной области техники. Наложение шпона друг на друга, соединение его друг с другом и другие типичные этапы изготовления фанеры могут быть выполнены любым способом, известным в данной области техники. Самоклеящийся материал располагают между шпоном фанеры при помощи способов горячего прессования, экструзии, нанесения пленки, обработки валками (roll application), обработки вальцами (cylinder application), способов нанесения покрытия и многослойного покрытия, известных в данной области техники, их сочетаний или соответствующего способа. Шпон может быть соединен друг с другом, например, способом горячего прессования и/или высокочастотной обработки.

В одном из примеров осуществления изобретения самоклеящийся материал присоединяют к шпону фанеры горячим прессованием при температурах, составляющих 120-170°С. Преимущество одного из примеров осуществления настоящего изобретения состоит в том, что для фиксации пленки на поверхности шпона требуются температуры, составляющие всего 120-140°С. Условия горячего прессования, например температура, давление и продолжительность, зависят от типа древесины, например ели или березы, и температуры плавления полимера. Для достижения пластического течения важно, чтобы температура горячего прессования на 20-50°С превышала температуру плавления полимера. В одном из примеров осуществления продолжительность прессования составляет от 2 до 12 минут в зависимости от толщины поддающегося последующему формованию изделия из фанеры.

В одном из примеров осуществления изобретения нагревание полиолефиновой пленки осуществляют под действием высокой частоты продолжительностью 2-8 минут при 12-14 МГц.

В одном из примеров осуществления изобретения поддающееся последующему формованию изделие из фанеры получают последующим формованием. Предпочтительно последующее формование проводят при температуре, превышающей температуру плавления полиолефина. Если фанера поддается формованию, ее можно повторно нагревать в печи или микроволновой печи. При проведении повторного нагревания не требуется применение давления, но желательно фанеру формовать под давлением и охлаждать, чтобы не разрушать связи, образованные во время первоначального горячего прессования.

В одном из примеров осуществления изобретения способ включает два этапа: на первом этапе формуют поддающееся последующему формованию изделие из фанеры, а на втором этапе последующим формованием ранее сформованного поддающееся последующему формованию изделия из фанеры формуют готовое изделие из фанеры.

В одном из примеров осуществления самоклеящийся материал может быть нанесен на поддающееся последующему формованию изделие из фанеры в виде покрытия.

В одном из примеров осуществления при изготовлении пленки применяют катализатор. Катализатор повышает плотность ковалентных связей, образованных между связующим веществом, например малеиновым ангидридом, и древесиной. Известный катализатор, способствующий образованию таких связей и представляющий собой предпочтительный катализатор - это ангидрид цинка. Предпочтительно, катализатор представляет собой гидратированный ацетат цинка. Катализатор нельзя экструдировать в составе того же слоя, в котором находится связующее вещество, например малеиновый ангидрид, поскольку под действием катализатора раскрывается цикл малеинового ангидрида. Таким образом, катализатор может быть введен в пленки после экструзии и активирован нагреванием при проведении горячего прессования или непосредственно нанесен на древесину. В альтернативных вариантах производят экструзию пленок различной толщины (0,05-0,1 мм) таким образом, что одна из пленок содержит катализатор во внешних слоях, а другая содержит активированное связующее вещество, и при проведении горячего прессования указанные пленки сплавляются друг с другом и реагируют с древесиной.

Изобретение относится к поддающемуся последующему формованию изделию из фанеры. Фанера может быть сформована при повторном нагревании. Склеивание шпона в фанеру самоклеящимся материалом имеет высокую прочность.

Изделие из фанеры настоящего изобретения отличается от изделий, получаемых в соответствии с существующим уровнем техники тем, что самоклеящиеся пленки образуют связь, по прочности не уступающую самой древесине. Также, в отличие от изготовления традиционной фанеры, для осуществления предлагаемого изобретения требуется постпрессование, а не предварительное прессование. Кроме того, поскольку изобретение включает применение термопластиков, возможно повторное нагревание фанеры и формование в виде требуемого изделия. Изобретение позволяет изготавливать панели из фанеры, одновременно включающие как плоские, так и изогнутые участки. Кроме того, пленки, включающие термопластические адгезивы, снижают общее поглощение влаги фанерой и, таким образом, более стабильны по размерам, чем стандартная фанера. В этом случае поглощение влаги составляет на 50% менее, чем у стандартной фанеры, то есть на том же уровне, что и у фанеры после тепловой обработки, но при этом фанера изобретения не теряет своих механических свойств.

Фанера в соответствии с настоящим изобретением пригодна для применения в различных отраслях. Такая фанера может быть использована в тех случаях, когда требуется хорошая формуемость, например для изготовления кухонной и обычной мебели, транспортных средств и опалубки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение описано более подробно при помощи приведенных ниже примеров осуществления, сопровождаемых Фиг.1 и 2, на которых изображено следующее:

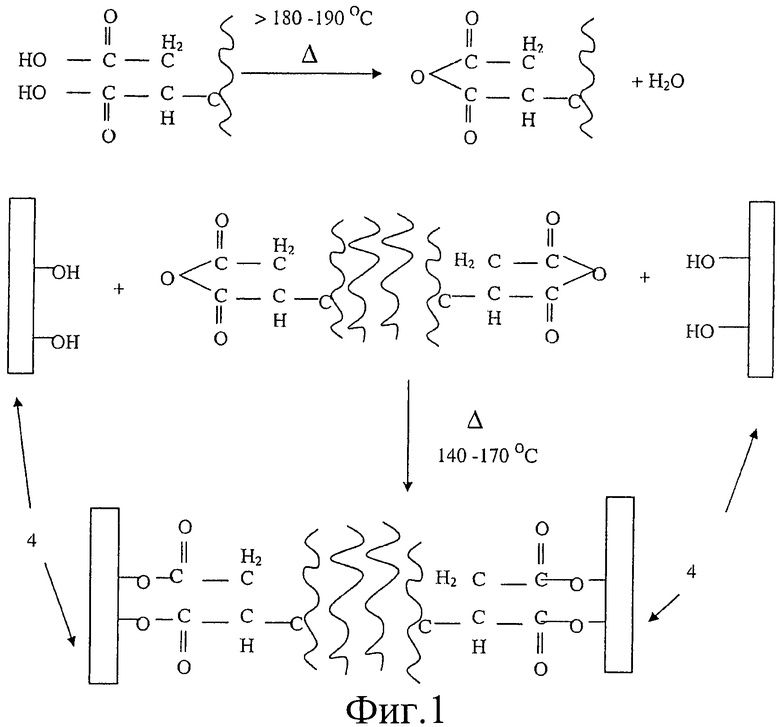

На Фиг.1 показана схематическая диаграмма химических реакций.

На Фиг.2 показано строение самоклеящегося материала согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На Фиг.1 изображена схематическая диаграмма химических реакций, имеющих место при изготовлении самоклеящегося материала и фанеры. Способ изготовления фанеры, предлагаемой согласно настоящему изобретению, включает множество этапов. Первый этап включает выбор сырья. Следующий этап включает превращение малеиновой кислоты, находящейся в материале, функционализированном малеиновой кислотой, в малеиновый ангидрид. Получаемая самоклеящаяся пленка должна присоединяться к фанере за счет реакции активных групп малеинового ангидрида с гидроксигруппами древесины, находящимися в шпоне (4) фанеры.

На Фиг.2 изображена структура самоклеящегося материала изобретения.

Самоклеящийся материал получают из пленки, которая включает три слоя: первый слой (1), второй слой (2) и дополнительный слой (3). Первый слой представляет собой нижний слой (1), второй слой представляет собой верхний слой (2), и дополнительный слой (3) расположен между первым слоем (1) и вторым слоем (2).

Верхний слой (2) и нижний слой (1) пленки получены из полиолефина, например полиэтилена или полипропилена, и функционализированного производным малеиновой кислоты полиолефина, например, полиэтилена, функционализированного малеиновым ангидридом (МАРЕ), или полипропилена, функционализированного малеиновым ангидридом (МАРР).

Дополнительный слой (3) расположен между верхним слоем (2) и нижним слоем (1). Дополнительный слой получен из полиэтилена или полипропилена, способных образовывать поперечные сшивки, включающих добавки, например огнезащитные вещества, биоциды, УФ стабилизаторы и наполнители.

Самоклеящийся материал и фанера, используемые для испытаний, были получены следующим образом. На первом этапе способом соэкструзии из полиолефина, функционализированного производным малеиновой кислоты полиолефина и добавок и наполнителей изготавливают трехслойную самоклеящуюся пленку. Функционализированный производным малеиновой кислоты полиолефин содержит малеиновую кислоту, которая в процессе изготовления пленки превращается в малеиновый ангидрид при температурах, превышающих 190°С. При выполнении этого этапа, требуемый слой пленки может быть сшит поперечными связями под действием облучения электронным пучком. Слои пленки соединяют друг с другом с образованием пленки. При выполнении второго этапа полученную пленку нарезают на листы нужных размеров и располагают между шпоном фанеры. Листы соединяют друг с другом горячим прессованием, холодным прессованием и/или высокочастотным прессованием. Горячее прессование производят при температурах, приблизительно составляющих 120-170°С, и давлении, приблизительно составляющем 1,2-1,9 Н/мм2, при продолжительности обработки, составляющей 2-12 минут. После горячего прессования может быть проведено холодное прессование. Холодное прессование производят при температурах, составляющих менее 80-100°С, и давлении, приблизительно составляющем 1,2-1,9 Н/мм2, при продолжительности обработки, составляющей 0,5-7 минут. Высокочастотное прессование производят при частоте, составляющей 12-14 МГц, и продолжительности, приблизительно составляющей 2-8 минут. В альтернативном примере осуществления при выполнении этого этапа самоклеящийся материал может быть сшит поперечными связями при помощи способа, включающего действие излучения или силана и влаги. Полученное поддающееся последующему формованию изделие из фанеры может быть повторно нагрето и сформовано с получением требуемой формы.

При соэкструзии разных по природе полимеров для соединения разных материалов в самоклеящийся материал должен быть добавлен усилитель совместимости.

Обычно функционализированный производным малеиновой кислоты полиолефин содержит 2-15% малеиновой кислоты от количества полиолефина. При экструзии при температурах, превышающих 180°С, малеиновая кислота частично или полностью превращается в малеиновый ангидрид. Полимерная пленка также может быть сшита поперечными сшивками, если это улучшает качество готового изделия.

На практике при склеивании фанеры фенолформальдегидным адгезивом пластическая деформация слоя клеевого шва незначительна, но при использовании термопластиков это не так, и в некоторых областях применения (например, в строительстве) это может быть критично. Древесина подвергается пластической деформации, и, таким образом, важно, чтобы пленки не подвергались еще большей пластической деформации, чем сама древесина. Это может быть достигнуто, например, применением следующих способов:

(1) Толщина пленки: если применяемые пленки образуют достаточно тонкий клеевой шов, то древесина подвергается большей пластической деформации. Тем не менее толщина пленки (клеевой шов) зависит от типа древесины и применения изделия.

(2) Образование поперечных сшивок и частичное образование поперечных сшивок в пленках, содержащихся в фанере: перед горячим прессованием фанеры после введения пленок между шпоном пленки могут быть сшиты поперечными связями (как при воздействии силана, так и облучения), но в случае применения облучения поперечными сшивками может быть сшита вся пленка, а не только ее поверхность. Если вся пленка оказывается сшита поперечными связями, то при горячем прессовании листов с такими пленками возникают проблемы. Образование поперечных сшивок при воздействии силана или облучения электронным пучком возможно после изготовления фанеры, но в этом случае при облучении электронным пучком также следует соблюдать осторожность во избежание повреждения древесины.

(3) Высокомолекулярные полимеры: если средний слой содержит высокомолекулярные полиолефины (ПЭВП), то сопротивление этого слоя пластической деформации увеличивается.

Примеры

В приведенных примерах были получены и испытаны самоклеящийся материал, изображенный на Фиг.2, и поддающаяся последующему формованию фанера, предлагаемая согласно настоящему изобретению. Результаты испытаний сравнивали с результатами, полученными при испытаниях традиционной фанеры, проклеенной фенольной смолой.

Пример 1

Одиннадцатислойная поддающаяся последующему формованию фанера была получена из березового шпона, и в качестве клеевого материала применяли самоклеящийся материал. Листы шпона и самоклеящийся материал соединяли друг с другом способом горячего прессования. Толщина шпона составляла 1,5 мм. Для горячего прессования применяли следующие условия: 140°С, 1,7 Н/мм2 и 0,2 Н/мм2 в течение 760 секунд. Более высокое давление было оказано в течение 540 секунд. Условия холодного прессования были следующими: 300 секунд при 1,7 Н/мм2.

Самоклеящийся материал пленки включал три слоя: 2%МАРЕ+РЕ/РЕ (полиэтилен)/ РЕ+2%МАРЕ. Его толщина составляла 0,27 мм. Пленка была расположена между каждой парой листов.

Пример 2

Одиннадцатислойная поддающаяся последующему формованию фанера была получена из елового шпона, и в качестве клеевого материала применяли самоклеящийся материал. Листы шпона и самоклеящийся материал соединяли друг с другом способом горячего прессования. Толщина листа шпона составляла 1,5 мм. Для горячего прессования применяли следующие условия: 140°С, 1,2 Н/мм2 и 0,2 Н/мм2 в течение 760 секунд. Более высокое давление было оказано в течение 540 секунд. Условия холодного прессования были следующими: 300 секунд при 1,2 Н/мм2.

Самоклеящийся материал пленки включал три слоя: 2%МАРЕ+РЕ/РЕ/РЕ+2%МАРЕ. Его толщина составляла 0,27 мм. Пленка была расположена между каждой парой листов.

Пример 3

Одиннадцатислойная поддающаяся последующему формованию фанера была получена из березового шпона, и в качестве клеевого материала применяли самоклеящийся материал. Листы шпона и самоклеящийся материал соединяли друг с другом способом высокочастотного прессования. Толщина шпона составляла 1,5 мм. Условия высокочастотного прессования были следующими: 13,56 МГц (мощность 9 кВт) в течение 8 минут.

Самоклеящийся материал пленки включал три слоя: 2%МАРЕ+РЕ/РЕ/РЕ+2%МАРЕ. Его толщина составляла 0,27 мм. Пленка была расположена между каждой парой листов шпона.

Проведенные испытания (примеры 1-3) показали, что прочность соединения самоклеящимся материалом после кипячения и вымачивания (EN314-1 и EN314-2) была выше, чем при соединении фенольной смолой. Свойства при сгибе фанеры изобретения аналогичны свойствам традиционной фанеры. По сравнению с фанерой, клееной фенолформальдегидной смолой, поглощение влаги фанерой изобретения, клееной пленкой изобретения, было ниже на 50%. Стабильность размеров фанеры, включающей пленку, была на том же уровне, что и у древесины после теплообработки, при сохранении исходных механических свойств.

Проведенные испытания продемонстрировали высокую прочность соединения между самоклеящимся материалом и ОН-группами шпона.

Кроме того, было показано, что повторное нагревание повышает общую прочность соединения благодаря лучшему проникновению в древесину.

Различные примеры осуществления поддающегося последующему формованию изделия из фанеры согласно изобретению применимы в различных отраслях.

Примеры осуществления изобретения не ограничены примерами, представленными в настоящем описании, и имеют множество модификаций, включаемых в область, защищаемую формулой изобретения.

Изобретение относится к поддающемуся последующему формованию изделию из фанеры, способу его изготовления и самоклеящемуся материалу. Поддающееся последующему формованию изделие из фанеры, где указанное поддающееся последующему формованию изделие из фанеры получено соединением друг с другом шпона фанеры, при этом шпон соединен друг с другом самоклеящимся материалом, полученным из полиолефиновой пленки, где полиолефиновая пленка содержит функционализированный производным малеиновой кислоты полиолефин, содержащий реакционно-способные группы малеинового ангидрида, способные реагировать с ОН-группами древесины с образованием ковалентных связей между шпоном и полиолефиновой пленкой, и полиолефиновая пленка включает по меньшей мере три слоя, и внешние слои 1, 2 пленки представляют собой самоклеящиеся слои, которые содержат группы, способные реагировать с ОН-группами древесины. Технический результат - прочность соединения самоклеящимся материалом после кипячения и вымачивания выше, чем при соединении фенолформальдегидной смолой, поглощение влаги ниже на 50% по сравнению с фанерой, клееной фенолформальдегидной смолой, фанера, включающая пленку, сохраняет стабильность после теплообработки при сохранении исходных механических свойств. 3 н. и 13 з.п. ф-лы. 2 ил. 3 пр.

1. Поддающееся последующему формованию изделие из фанеры, где указанное поддающееся последующему формованию изделие из фанеры получено соединением друг с другом шпона фанеры,

отличающееся тем, что

шпон соединен друг с другом самоклеящимся материалом, полученным из полиолефиновой пленки, где полиолефиновая пленка содержит функционализированный производным малеиновой кислоты полиолефин, содержащий реакционно-способные группы малеинового ангидрида, способные реагировать с ОН-группами древесины с образованием ковалентных связей между шпоном и полиолефиновой пленкой, и полиолефиновая пленка включает по меньшей мере три слоя, и внешние слои 1, 2 пленки представляют собой самоклеящиеся слои, которые содержат группы, способные реагировать с ОН-группами древесины.

2. Поддающееся последующему формованию изделие из фанеры по п.1, отличающееся тем, что полиолефиновая пленка по меньшей мере частично сшита поперечными связями.

3. Поддающееся последующему формованию изделие из фанеры по п.1, отличающееся тем, что реакционно-способные группы полиолефиновой пленки активированы при температурах, превышающих 180°С, во время изготовления самоклеящегося материала.

4. Поддающееся последующему формованию изделие из фанеры по п.1, отличающееся тем, что полиолефиновый полимер полиолефиновой пленки выбран из группы, включающей полиэтилен, полипропилен и сочетание указанных полимеров.

5. Поддающееся последующему формованию изделие из фанеры по п.1, отличающееся тем, что функционализированный производным малеиновой кислоты полиолефин содержит 0,3-15% малеиновой кислоты от массы функционализированного производным малеиновой кислоты полиолефина.

6. Поддающееся последующему формованию изделие из фанеры по п.1, отличающееся тем, что внешние слои полиолефиновой пленки содержат полиэтилен, функционализированный производным малеиновой кислоты, или полипропилен, функционализированный производным малеиновой кислоты, или их сочетания.

7. Поддающееся последующему формованию изделие из фанеры по любому из пп.1-6, отличающееся тем, что толщина полиолефиновой пленки составляет 50-350 мкм.

8. Способ изготовления поддающегося последующему формованию изделия из фанеры, в котором шпон соединен друг с другом клеящим материалом и спрессован под действием тепла, отличающийся тем, что клеящий материал представляет собой самоклеящийся материал, полученный из полиолефиновой пленки, которая содержит функционализированный производным малеиновой кислоты полиолефин, содержащий реакционно-способные группы малеинового ангидрида, способные реагировать с ОН-группами древесины с образованием ковалентных связей между шпоном и полиолефиновой пленкой, причем полиолефиновая пленка включает по меньшей мере три слоя, и внешние слои 1, 2 пленки представляют собой самоклеящиеся слои, которые содержат группы, способные реагировать с ОН-группами древесины; самоклеящийся материал располагают между шпоном для склеивания шпона друг с другом и нагревают таким образом, что полиолефиновая пленка становится клейкой и способной реагировать с ОН-группами шпона с образованием ковалентных связей между шпоном и полиолефиновой пленкой.

9. Способ по п.8, отличающийся тем, что реакционно-способные группы полиолефиновой пленки подвергают активации при температурах, превышающих 180°С, во время изготовления самоклеящейся пленки.

10. Способ по п.8, отличающийся тем, что полиолефиновую пленку нагревают в способе горячего прессования при температурах 120-170°С.

11. Способ по п.8, отличающийся тем, что полиолефиновую пленку нагревают под действием высокой частоты при следующих параметрах: 2-8 мин и 12-14 МГц.

12. Способ по п.8, отличающийся тем, что полиолефиновая пленка по меньшей мере частично сшита поперечными связями.

13. Способ по п.8, отличающийся тем, что полиолефиновая пленка сшита поперечными связями мокрым способом с использованием силана или посредством облучения электронным пучком (ЭП).

14. Способ по п.8, отличающийся тем, что способ включает два этапа: при проведении первого этапа формуют поддающееся последующему формованию изделие из фанеры и при проведении второго этапа последующим формованием ранее сформованного поддающегося последующему формованию изделия из фанеры формуют готовое изделие из фанеры.

15. Способ по любому из пп.8-14, отличающийся тем, что формование поддающегося последующему формованию изделия из фанеры включает повторное нагревание, формовку под давлением и охлаждение.

16. Самоклеящийся материал, отличающийся тем, что он получен из полиолефиновой пленки, где полиолефиновая пленка содержит функционализированный производным малеиновой кислоты полиолефин, содержащий реакционно-способные группы малеинового ангидрида, способные реагировать с ОН-группами древесины с образованием ковалентных связей, причем полиолефиновая пленка включает по меньшей мере три слоя, и внешние слои 1, 2 пленки представляют собой самоклеящиеся слои, которые содержат группы, способные реагировать с OH-группами древесины.

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА ПРОМЕЖУТОЧНЫХ КОВШЕЙ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ МЕТАЛЛОВ | 1994 |

|

RU2081723C1 |

| Устройство для выключения поршня парового цилиндра паровоза при езде без пара | 1928 |

|

SU10804A1 |

| WO 2005100501 А1, 27.10.2005 | |||

| RU 2006121323 А, 27.12.2007 | |||

| СПОСОБ ПРОИЗВОДСТВА ПОЛУФАБРИКАТА ГАРНИРНОГО КАРТОФЕЛЯ | 2003 |

|

RU2274386C2 |

Авторы

Даты

2013-05-27—Публикация

2009-02-18—Подача