Уровень техники

Настоящее изобретение относится к электрохимическим конденсаторам с двойным электрическим слоем (DEL) и может быть использовано в производстве электрохимических конденсаторов с DEL. Предложенный электрод с DEL, на основе неметаллического проводящего материала, включающего пористые углеродные материалы, способен обеспечить электрохимические конденсаторы с высокими удельными энергетическими, емкостными и мощностными параметрами, а также имеющие низкую стоимость. Электроды в соответствии с настоящим изобретением могут использоваться как положительные и/или отрицательные электроды симметричных и асимметричных электрохимических конденсаторов с водными или неводными электролитами.

В последнее время углеродные материалы привлекали большое внимание и теоретиков, и экспериментаторов из-за большого количества уникальных свойств, которые позволяют расширить рамки их практического применения. Изготовление электродов для электрохимических конденсаторов представляет собой одно из самых многообещающих направлений для широкого использования таких углеродных материалов. Исследование физических, электрических, электрохимических и других свойств активированных углеродных материалов для их эффективного использования в электрохимических конденсаторах с водными и органическими электролитами привело к значительному развитию технологии синтеза и улучшению различных параметров углеродных материалов. Однако многие теоретические расчеты показывают, что достигнутый в настоящее время уровень энергетических, емкостных и рабочих параметров лучших образцов современных электрохимических конденсаторов, на основе углеродных материалов, ограничивается эксплуатационными возможностями углеродных материалов. Однако возможно управлять в широком диапазоне основными свойствами углеродных материалов (включая те, которые являются важными для электрохимических конденсаторов) посредством их легирования различными элементами, тем самым давая возможность сделать значительный шаг вперед на пути к усовершенствованию параметров электрохимических конденсаторов.

Электрические, электрохимические и физические свойства углеродных материалов, которые определяют главные параметры электрохимических конденсаторов, в которых они используются, тесно связаны с концентрацией и типом атомов присутствующей примеси, структурными дефектами кристаллической решетки и размерами и формой углеродных частиц. Активированные углеродные материалы, которые используются в производстве электродов современных электрохимических конденсаторов, обычно содержат большое число структурных дефектов и являются не чистыми веществами. Количество и тип атомов примеси могут варьироваться от нескольких миллионных долей до нескольких процентов. Много атомов примеси содержатся в исходных материалах и частично проникают в углеродные материалы во время их синтеза. Некоторые примеси во время синтеза углеродных материалов сознательно используются как катализаторы, чтобы влиять на процесс графитизации и на модификацию параметров и состояние поверхности углеродных частиц. Это приводит к увеличению концентрации неконтролируемых примесей в углеродных материалах. Присутствие различного типа атомов неконтролируемой примеси в кристаллической решетке может существенно изменить важные свойства углеродных материалов, что может отрицательно влиять на параметры конструируемых затем конденсаторов. Это является одной из главных причин низких удельных энергетических, емкостных и мощностных параметров электрохимических конденсаторов с углеродными электродами.

Сущность общей концепции изобретения

С другой стороны, контроль за концентрацией примесей, которые положительно влияют на параметры углеродных материалов, и конденсаторов в целом, позволяет управлять свойствами углеродных материалов и, следовательно, конденсаторов, в которых используются такие материалы. В соответствии с настоящим изобретением осуществление технологического контроля за параметрами углеродных материалов позволяет улучшить и оптимизировать удельные энергетические и мощностные параметры современных конструкций конденсаторов, и разработать новые конденсаторы с улучшенными параметрами.

Согласно первому варианту изобретения предложен электрод для использования в электрохимическом конденсаторе с двойным электрическим слоем на основе пористых неметаллических проводящих материалов с проводимостью р-типа, содержащий:

активный материал электрода, имеющий концентрацию дырок в стенках его пор не менее чем 1·1019 см-3; и

активный материал электрода, содержащий атомы примеси, которые являются акцепторами, и атомы примеси, которые являются донорами;

при этом активный материал электрода также включает в себя собственные дефекты решетки, которые являются акцепторами.

Активный материал электрода чаще всего бывает в порошкообразном виде, и полимерный связующий материал добавляют для закрепления частиц активного материала, для придания жесткости электроду. В общем виде электрод может быть и без связующего материала, если возможно придать электроду форму, но для конкретных применений есть необходимость дополнительно использовать полимерный связующий материал.

Предпочтительно, чтобы концентрация дырок в стенках пор находилась в диапазоне от около 5·1019 до около 2·1020 см-3, удельная площадь поверхности активного материала электрода находилась в диапазоне от около 600 до около 2500 м2/г.

Активный материал электрода может содержать атомы бора в количестве от около 0,08 до около 2,5%, атомы азота в количестве от около 0,1 до около 5,0%, атомы кремния в количестве от около 0,001 до около 0,2%.

При этом активный материал электрода может быть легирован с использованием теплового, ионного или электрохимического метода. В том числе активный материал электрода может подвергаться химической, электрохимической и/или тепловой обработке.

Легирование активного материала электрода выполняется посредством добавления легирующих примесей в исходное вещество электрода для синтеза активного материала электрода до тех пор, пока не произойдут процессы его карбонизации и активации.

Активный материал электрода может подвергаться облучению высокоэнергетическими частицами или квантами.

Активный материал электрода предпочтительно изготавливать из пористых неметаллических проводящих материалов, выбранных из группы, состоящей из: SiC, Si, окисей титана, TiC, TiCN, TiN, MoN, RuO2, SnO2, углерода, фуллеренов, углеродных наночастиц, углеродных нанотрубок, алмаза, в различных смесях или комбинациях и в различных пропорциях.

Концентрация дырок в стенках пор активного материала электрода может находиться в диапазоне от около 1·1019 до около 5·1019 см-3.

Согласно второму варианту изобретения предложен электрод для использования в электрохимическом конденсаторе с двойным электрическим слоем на основе пористых неметаллических проводящих материалов с проводимостью р-типа, содержащий:

активный материал электрода, имеющий концентрацию дырок в стенках его пор не менее чем 1·1019 см-3 и удельную площадь от около 600 до около 2500 м2/г;

полимерное связующее вещество; и

активный материал электрода, легированный, по меньшей мере, бором;

при этом активный материал электрода также включает в себя собственные дефекты решетки, которые являются акцепторами.

Предпочтительно, чтобы концентрация дырок в стенках пор активного материала электрода находилась в диапазоне от около 5·1019 до около 2·1020 см-3.

Активный материал электрода может содержать атомы бора в количестве от около 0,08 до около 2,5%, атомы азота в количестве от около 0,1 до около 5,0%, атомы кремния в количестве от около 0,001 до около 0,2%.

Активный материал электрода может быть легирован с использованием теплового, ионного или электрохимического метода.

Согласно третьему варианту изобретения предложен электрод для использования в электрохимическом конденсаторе с двойным электрическим слоем на основе пористых неметаллических проводящих материалов с проводимостью р-типа, содержащий:

активный материал электрода, имеющий концентрацию дырок в стенках его пор не менее чем 1·1019 см-3 и удельную площадь от около 600 до около 2500 м2/г;

полимерное связующее вещество; и

активный материал электрода, легированный присадкой, выбранной из группы, состоящей из: бора, азота, фосфора, кремния и различных их комбинаций;

при этом активный материал электрода также включает в себя собственные дефекты решетки, которые являются акцепторами.

Материал электрода может быть легирован с использованием теплового, ионного или электрохимического метода.

Как предлагается в настоящем изобретении, сущность электродных материалов для электрохимических конденсаторов с DEL, имеющих высокие удельные параметры, объясняется посредством следующего описания физических процессов формирования емкости DEL и ее зависимости от типа проводимости, концентрации свободных носителей - заряда и легирующих примесей, посредством описания технологии легирования углеродных материалов, посредством конкретных примеров легирования и тестирования энергии и посредством емкостных и электрических параметров углеродных материалов.

Для обеспечения высоких удельных энергетических и мощностных параметров электрохимических конденсаторов с DEL обычно используются пористые углеродные материалы, которые имеют повышенную развитую удельную поверхность (1200-2000 м2/г). Кроме емкостных параметров электрические, электрохимические и физические свойства пористых углеродных материалов зависят также от размеров и форм имеющихся у них пор. Следовательно, пространственная структура пористых углеродных материалов также влияет на их главные параметры и может стать одним из главных уровней контроля за параметрами углеродных материалов. Например, электрические свойства графитовых плоскостей конечных размеров значительно отличаются от свойств объемного графита и определяются концентрацией свободных носителей заряда и концентрацией и типом структурных дефектов. Если частица графита имеет ступенчатую поверхность, на уровне Ферми появляются локализованные состояния, плотность которых связана с размерами частицы. Таким образом, изменяя размеры и структуру углеродных частиц, оказывается возможным управлять концентрацией локализованных состояний.

Как правило, графит является полупроводником с весьма узкой запрещенной зоной и иногда рассматривается как полуметалл. Его уровень Ферми находится в валентной зоне, поскольку эффективная масса его электронов больше, чем эффективная масса его дырок. Однако многие свойства графита и других узкозонных углеродных материалов очень хорошо описываются зонной теорией полупроводников, поскольку дырочный газ основной части этих материалов представляет собой вырожденный газ.

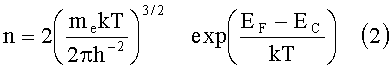

Большое число дефектов решетки в углеродных материалах приводит к тому, что основная часть этих материалов имеет проводимость р-типа. Когда атомы различных примесей присутствуют в углеродных материалах, некоторая часть углеродных материалов имеет электронную проводимость. Концентрация дырок в пористых углеродных материалах с проводимостью р-типа очень хорошо описывается теорией вырожденных полупроводников, в которых концентрация дырок зависит от положения уровня Ферми. Положение уровня Ферми определяет также плотность поверхностного состояния, концентрацию электронов и проводимость углеродных материалов. Концентрация дырок и электронов углеродного материала р-типа, в котором электронный газ не является вырожденным, и дырочный газ является вырожденным, выражается следующими формулами соответственно:

где ξF=EB-EF (EB - энергия вершины валентной зоны, EF - уровень энергии Ферми, EC - энергия низа зоны проводимости и mh и me - эффективные массы дырок и электронов соответственно).

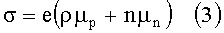

Проводимость стенок пор может быть представлена в виде:

где µn и µp - подвижности электронов и дырок соответственно и зависят от концентрации и подвижности дырок и электронов. Из формул (1), (2) и (3) следует, что значения р, n и σ изменяются вместе с изменением положения уровня Ферми.

Структура DEL поверхности раздела "электролит-твердое тело" и емкость DEL зависят и от свойств электролита, и от свойства твердого тела. Обычно электрический заряд DEL со стороны различных твердых металлических электродов локализован в их слое зоны малых скоростей из-за высокой концентрации свободных электронов. Толщина локализованного слоя обычно имеет значение, не превышающее приблизительно 0,5-2 Å, в зависимости от вида металла и в широких пределах фактически не зависит от значения поверхностного потенциала металла. Неметаллические проводящие материалы дают совершенно отличную картину. Поскольку концентрация свободных носителей заряда в неметаллических проводящих материалах (которые включают в себя активированные углеродные материалы) значительно ниже, чем в металлах, электрический заряд DEL со стороны неметаллических проводящих материалов проникает глубоко в слой зоны малых скоростей, толщина которого намного больше толщины подобного слоя у металлов.

Кроме низкой концентрации свободных носителей заряда неметаллические проводящие материалы (полупроводники) также имеют проводимость р-типа или n-типа. Это часто приводит к изменению типа проводимости в поверхности соседнего слоя электродов, сделанных из неметаллических проводящих материалов, когда их поверхностный потенциал сильно изменяется в процессе зарядки и разрядки конденсаторов. Поэтому, когда активированные углеродные материалы используются как электроды электрохимических конденсаторов с DEL, емкость DEL и проводимость электродов существенно зависят от концентрации свободных носителей заряда и потенциала углеродных электродов.

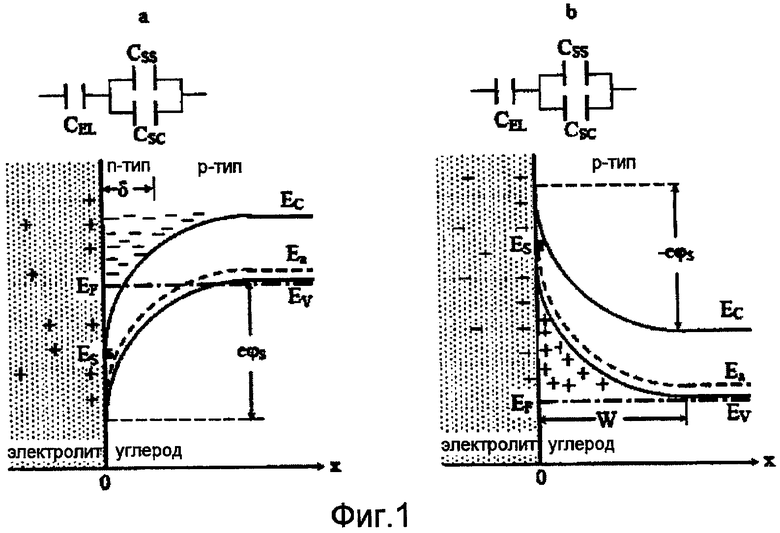

Чтобы рассматривать зависимости емкости DEL поверхности раздела "электролит-твердое тело" и проводимости неметаллических проводящих электродов от их потенциала и параметров материала электрода, рассмотрим пористый электрод из углеродного материала с проводимостью р-типа. Предположим, что поверхность (в х=0) стенок пор находится в контакте с электролитом, и объем стенки 0≤х≤dwall, где dwal толщина стенки поры. Также предположим, что для высоких значений потенциала (φs) стенки вблизи поверхности (при х=0) выполняется условие φ(x=dwall)=φpzc (где φpzc - потенциал нулевого заряда стенки относительно потенциала компактного слоя Гельмгольца). Значение φ(х) является электродным потенциалом ψ(х) поверхности раздела. Поверхностные состояния стенки поры создают в запрещенной зоне набор энергетических уровней с энергией Es (Фиг.1). Если поверхностный потенциал равен нулю (то есть φps=0), энергетические зоны стенки являются плоскими, и значение потенциала ψ поверхности раздела соответствует потенциалу нулевого заряда.

Когда поверхностный потенциал φs сдвигается к положительной области (φs>0) и положительные ионы электролита накапливаются на поверхности стенки со стороны электролита, энергетические зоны стенки становятся загнутыми книзу, как это показано на Фиг.1а. В слое зоны малых скоростей стенки поры появляется пространственный заряд. Толщина (W) области пространственного заряда (SCR) зависит от значения φs и параметров стенки пор. В этом случае потенциал ψ<0, и обычно такие процессы происходят в отрицательных электродах DEL электрохимических конденсаторов.

Когда сдвиг поверхностного потенциала φs имеет место к области отрицательных значений (отрицательные ионы электролита накапливаются на поверхности стенки со стороны электролита), энергетические зоны стенки становятся изогнутыми вверх (см. Фиг.1b). Этот процесс имеет место в положительных поляризуемых электродах электрохимических конденсаторов с DEL (то есть ψ>0). Следует также отметить, что в некоторых гетерогенных электрохимических конденсаторах, в которых только один электрод имеет DEL, поверхностный потенциал φs изменяется от отрицательных до положительных значений во время их зарядки и разрядки.

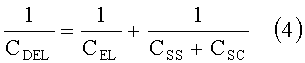

В соответствии с вышесказанным очевидно, что емкость DEL (CDEL) поверхности раздела "электролит-твердое тело" может быть представлена как две последовательно соединенных компоненты: первая - со стороны электролита (CEL); вторая - со стороны твердого тела (CS). Кроме того, емкость CS также состоит из двух главных компонент - емкости области пространственного заряда (Csc) и емкости, определяемой поверхностными состояниями (CSS). Емкости, Csc и CSS соединены параллельно, и емкости CEL и CS соединены последовательно, как это показано на Фиг.1. Емкость DEL может быть выражена следующей формулой:

Формула (4) показывает, что значение емкости DEL границы раздела "электролит-твердое тело" зависит не только от емкости со стороны электролита, как это обычно считается, но также и от емкости слоя зоны малых скоростей стенок пор. Если обычно разнообразные воздействия на параметры электролита приводят только к небольшому изменению CEL, то воздействие на различные параметры твердого тела, в соответствии с настоящим изобретением, позволят изменить значение CSC и CSS в широких пределах и, следовательно, емкость DEL в целом. Увеличение емкостей CSC и CSS посредством управления параметрами материала электрода представляет собой наиболее эффективный способ увеличения удельных энергетических параметров современных электрохимических конденсаторов.

Когда поверхностный потенциал φs изменяется, уровни энергии поверхностных состояний, акцепторов и доноров, а также положения краев валентной зоны (Ev) и зоны проводимости (Ec), сдвигаются у поверхности относительно уровня Ферми EF. Когда уровень ES проходит через EF, состояние заряда уровня изменяется. Поскольку и акцепторные, и донорные поверхностные уровни обычно присутствуют в активированных углеродных материалах, акцепторные уровни заполняются электронами, когда поверхностный потенциал φs сдвигается к положительной области потенциалов, и донорные уровни освобождаются от электронов. Когда поверхностный потенциал φs сдвигается к отрицательной области потенциалов, происходит обратный процесс - акцепторные уровни освобождаются от электронов, и донорные уровни заполняются электронами. Таким образом, когда имеется сдвиг потенциала поверхности I стенки поры, поверхностные состояния заполняются свободными носителями заряда, и электрический заряд заряженных поверхностных состояний компенсируется зарядом DEL со стороны электролита (то есть поверхностные состояния способны сохранять электрический заряд), и изменение поверхностного потенциала и увеличения их концентраций приводит к увеличению емкости DEL поверхности раздела. Следовательно, использование емкости поверхностных состояний является ключом к любому существенному увеличению емкости электрохимических конденсаторов.

Из вышесказанного следует, что значение емкости CSS зависит от концентрации и типа поверхностных состояний и значения потенциала электрода с DEL. Например, для отрицательного углеродного электрода конденсатора емкость CSS будет иметь максимальное значение, если поверхностные состояния будут только акцепторными состояниями, и потенциал электрода - ψ≥ψPZC. Для получения больших значений CSS положительного электрода с DEL, напротив, поверхностные состояния должны быть донорными состояниями, и потенциал электрода должен быть ψ≥ψPZC. Следует отметить, что использование подобных материалов положительных и отрицательных электродов с DEL в симметричных конденсаторах приведет к различным значениям емкости электрода, которая будет сопровождаться уменьшением удельных емкостных, энергетических и мощностных параметров конденсаторов (как это будет показано ниже).

Емкость Csc растет вместе с уменьшением W. Кроме того, значение W уменьшается вместе с ростом концентрации большей части носителей заряда стенки и увеличивается вместе с увеличением абсолютного значения поверхностного потенциала φs (то есть значение емкости CSC зависит от поверхностного потенциала стенки и концентрации большей части носителей заряда в SCR). Следовательно, вместе с изменением поверхностного потенциала φs значения емкостей Css и CSC изменяются, и, как это следует из формулы (4), емкость DEL является функцией поверхностного потенциала φs. Значение CSS зависит от плотности, типа поверхностных состояний, энергетического положения уровней поверхностных состояний в запрещенной зоне и от положения уровня Ферми. Емкость CSC зависит от концентраций атомов примеси, дефектов решетки в стенках пор и положения уровня Ферми в запрещенной зоне SCR. Следовательно, посредством увеличения плотности поверхностных состояний и посредством управления положением уровня Ферми могут быть достигнуты максимальные значения CSS и CSC. Таким образом, управление положением уровня Ферми, концентрацией внутренних дефектов и примесных центров и плотностью поверхностных состояний позволяет получить максимальную емкость и энергетические параметры соответствующих конденсаторов.

Поверхностные состояния в пористых углеродных материалах, которые играют роль центров захвата электронов, относятся к свойственным дефектам решетки. Концентрации поверхностных состояний растут вместе с ростом эффективной поверхности и уменьшением размеров кристаллитов углеродных материалов. Кроме того, некоторая часть уровней энергии ES поверхностных состояний находится в запрещенной зоне, как это показано на Фиг.1. Степень заполнения ES электронами зависит от положения уровня Ферми (EF) в запрещенной зоне SCR и от значения поверхностного потенциала φs.

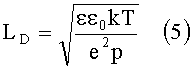

Концентрация р-дырок в бездефектном монокристаллическом графите составляет 5·1018 см-3 (при Т=4 К), и в активированных углеродных материалах р изменяется в пределах 1·1019-5·1019 см-3 в зависимости от степени чистоты, технологии синтеза и активации углеродных материалов. Высокая концентрация дырок в пористых углеродных материалах главным образом определяется присутствием свойственных дефектов решетки, атомов различных примесей и их комплексов с собственными дефектами, которые создают донорные и акцепторные уровни в запрещенной зоне. Полная концентрация акцепторов выше, чем полная концентрация доноров в стандартных активированных углеродных материалах, и, в результате взаимной компенсации доноров и акцепторов, материал имеет проводимость р-типа. Вообще, чтобы увеличить емкость углеродных материалов, которые используются для изготовления электродов для электрохимических конденсаторов с DEL, достаточно увеличить их удельную поверхность (S). Но любое увеличение S приводит к уменьшению толщины стенок пор (dwall). Когда толщина стенок dwall≤LD (где LD - дебаевская длина экранирования), причем:

где ε - диэлектрическая проницаемость стенки (для графита ε=5) и εo - диэлектрическая проницаемость вакуума (εo=8.85·10-14 Ф/см), способность экранирования SCR снижается, что вызывает уменьшение емкости CSC. Предполагая, что в обычных углеродных материалах р=1019 см-3, формула (5) дает LD=8,32 Å (при Т=300 К). Поскольку в пористом электроде электролит находится в контакте с обеими сторонами стенок пор, может быть установлено, что эффективность экранирования стенки значительно снижается при dwall≤16,64 Å. При 16,6 Å средняя толщина стенок пор углеродного материала, удельная площадь эффективной поверхности не превышает 700 м2/г, что приводит к малым значениям параметров удельной энергии соответствующих конденсаторов. Когда концентрация дырок увеличивается до значения р=1020 см-3, дебаевская длина экранирования уменьшается до LD=2,63 Å. В этом случае эффективность экранирования стенок пор сохраняется до значений dwall≤5,26 Å, что позволяет увеличить значение параметра S углеродных материалов до 1800 м2/г. Ясно, что высокое значение S позволяет значительно увеличить удельные энергетические и емкостные параметры конденсаторов.

Поэтому для увеличения удельной емкости DEL и, соответственно, удельной емкости электрода с DEL необходимо увеличить параметр S и значения емкостей CSS и CSC электродов. Любое увеличение удельной емкости электрода с DEL осуществляется на практике посредством увеличения удельной поверхности S материалов электрода. Следует отметить, что увеличение параметра S также вызывает рост поверхностной плотности состояний и, следовательно, емкости CSS. Поэтому, с одной стороны, увеличение параметра S приводит к росту удельной емкости и уменьшению толщины стенок пор, тогда как с другой стороны, при значении dwall≤2LD, емкость CDEL начинает уменьшаться и любое дальнейшее уменьшение dwall сопровождается уменьшением удельной емкости электрода. Этот аспект накладывает ограничения на параметры удельной емкости обычных электродов с DEL и, соответственно, удельные энергетические и емкостные параметры конденсаторов в целом.

Фактически все пористые углеродные материалы имеют поры с различающимися размерами и различающейся толщиной их стенок, и поры с тонкими стенками дают малый вклад в полную емкость. Поэтому, несмотря на высокие значения S (1400-2000 м2/г), многие углеродные материалы имеют низкую удельную емкость. Это определяется фактом, что эти материалы, с тонкими стенками главных пор, имеют низкую концентрацию свободных носителей и низкую проводимость. Как указано выше, удельная емкость пористых неметаллических проводящих материалов, за исключением удельной площади эффективной поверхности, существенно зависит также от типа и значения их проводимости. Наличие проводимости р-типа с высокой концентрацией дырок углеродных материалов, имеющих большую площадь эффективной поверхности, приводит к уменьшению дебаевской длины экранирования и увеличению их удельной емкости. Чтобы обеспечить проводимость р-типа пористых углеродных материалов, необходимо увеличить концентрацию акцепторов в стенках их пор и/или концентрацию свойственных дефектов кристаллической решетки. Следующие объяснения разъяснят сущность этих возможностей.

При низкой концентрации дырок в стенках поры экранирование электрического поля определяется не дырками в валентной зоне, а заряженными примесями, имеющимися в стенках. Если концентрация неионизированных акцепторов (доноры) в стенке - Na>>p, длина экранирования электрического поля выражается формулой:

В случае неполной ионизации примесей, когда потенциал стенки изменяется, заряд в SCR, экранирующий электрическое поле, создается не только перераспределением дырок, но и пространственным изменением заряженных примесей. Поэтому, если имеются акцепторные или донорные примеси в стенках, концентрация которых может достигать приблизительно 1020 см-3 или более, длина экранирования будет малой при низких значениях концентрации свободных носителей заряда. Следовательно, уменьшение толщины стенок до очень низких значений, которые определяются концентрациями донорных и акцепторных примесей, позволит увеличить удельную площадь поверхности и, соответственно, удельную емкость углеродных материалов. В соответствии с приведенной выше формулой (6) длина экранирования составляет 2,63 Å, и удельная площадь поверхности может быть увеличена до 1800 м2/г при концентрации акцепторных примесей 2·1020 см-3. Кроме того, вместе с увеличением S до 1800 м2/г, удельная емкость углеродных материалов растет монотонно. Ясно, что такие пористые углеродные материалы могут обеспечить очень большую удельную емкость по сравнению с обычными пористыми углеродными материалами.

Уменьшение длины экранирования пористых углеродных материалов может быть достигнуто различными способами. Такие способы могут включать в себя: (а) увеличение концентрации свободных носителей заряда посредством формирования свойственных точечных дефектов и их комплексов в кристаллической решетке кристаллитов углеродных частиц; (b) увеличение концентрации поверхностных состояний; и (с) увеличение концентрации примесных атомов, формирующих донорные и акцепторные уровни запрещенной зоны. Поскольку пористые углеродные материалы имеют высокую площадь поверхности, это приводит к большому числу свободных связей поверхностных атомов углерода и, следовательно, к большой плотности поверхностных состояний. Маленькие кристаллы, фактически все углеродные материалы, имеют высокие концентрации свойственных дефектов и различных комплексов. Кроме того, большая часть свойственных дефектов, включая поверхностные дефекты, являются акцепторами, которые создают проводимость р-типа с низкой концентрацией дырок в большинстве углеродных материалов. Поэтому, чтобы обеспечить более эффективное уменьшение длины экранирования посредством увеличения концентрации акцепторов, разумно использовать углеродные материалы с исходной проводимостью р-типа.

Длина экранирования также может быть уменьшена посредством ведения дополнительных акцепторов или доноров в углеродные материалы. Введение акцепторов предпочтительно, поскольку, во-первых, увеличение концентрации акцепторов приведет к увеличению концентрации свободных дырок и проводимости стенок и уменьшению длины экранирования. Если для увеличения концентрации доноров в углеродных материалах необходимо произвести их легирование, концентрация акцепторов может быть увеличена и посредством легирования, и посредством формирования различных свойственных дефектов кристаллической решетки. Во-вторых, чтобы обеспечить подобные концентрации свободных носителей заряда при легировании донорами, требуется намного более высокая концентрация донорных примесей (из-за взаимной компенсации доноров и собственных акцепторов), чем акцепторных примесей при легировании акцепторами. Увеличение концентрации атомов примеси (главным образом донорной) в углеродных материалах уменьшает перенапряжение от выделения водорода и кислорода. Это сопровождается снижением напряжения конденсатора и, соответственно, удельных энергетических параметров конденсаторов. Поэтому увеличение концентраций дырок посредством свойственных дефектов и акцепторных примесей представляет собой более реалистичный способ, и он приводит к снижению перенапряжения от выделения водорода и кислорода.

Однако, если использование пористых углеродных материалов с электронной проводимостью для изготовления положительных и отрицательных электродов конденсаторов не позволяет изготовить конденсаторы с высокими удельными энергетическими и емкостными параметрами, в некоторых случаях углеродные материалы с электронной проводимостью могут быть ограничены только для изготовления отрицательных электродов конденсаторов с DEL. Применимость углеродных материалов n-типа для изготовления отрицательных электродов зависит от свойств используемого электролита и пределов рабочих потенциалов электрода. Такой электрод может работать наиболее эффективно только тогда, когда его потенциал не превышает PZC в рабочем электролите. Поэтому, чтобы изготовить электроды с DEL на основе неметаллических проводящих материалов (включая те, что на основе пористых углеродных материалов) и с высокими удельными энергетическими и емкостными параметрами, электродных материалов, необходимо легировать электродные материалы акцепторами и/или увеличивать концентрацию свойственных дефектов акцепторного типа.

Тип проводимости и концентрация дырок в углеродном материале существенно влияет, помимо емкости и удельных энергетических параметров, на параметры мощности электрохимических конденсаторов (как разъясняется ниже). Во время формирования DEL с положительными ионами со стороны электролита и электронами со стороны углеродного материала с проводимостью р-типа (как это показано на Фиг.1а), поверхностный потенциал φS на поверхности стенки имеет положительное значение. Когда электродный потенциал ψ сдвигается к области отрицательных значений, концентрация неравновесных электронов в SCR стенок пор возрастает. Поскольку стенки пор имеют проводимость р-типа, как и для неравновесных электронов, их компенсация с дырками происходит в то же самое время. Кроме того, энергетическая зона в SCR становится изогнутой вниз, и уровень Ферми становится ближе к зоне проводимости (то есть значение ξF уменьшается по толщине стенки). Это вызывает ионизацию акцепторных центров и изменение концентрации свободных носителей заряда в SCR. В этом случае электрический заряд ионов DEL со стороны электролита компенсируется электрическим зарядом ионизированных акцепторов SCR. Вышеприведенные формулы (1) и (2) показывают, что когда ξF уменьшается, концентрация дырок уменьшается, и концентрация электронов увеличивается. Поскольку собственная концентрация дырок большей части углеродных материалов с проводимостью р-типа составляет приблизительно ni=8·1018 см-3 (при комнатной температуре), то когда ψ уменьшается, концентрация дырок в SCR уменьшается до значения ni. При дополнительном уменьшении ψ концентрации электронов в SCR растут.

На Фиг.1 показано, что значение ξF зависит от глубины стенки поры, (то есть ξF=ξF (х)). В случае значительного изменения потенциала электрода проводимость стенки изменяется на глубине SCR от вырожденной р-типа до вырожденной n-типа (то есть происходит инверсия проводимости). Толщина (δ) инверсионного слоя зависит от значения потенциала электрода и концентрации дырок стенки. При низком значении концентрации дырок и потенциала ψ толщина (δ) может достигнуть толщины dwall. В этом случае будет иметь место значительное изменение проводимости стенки. Ясно, что когда потенциал ψ уменьшается, в SCR появляется физический р-n переход, который исчезает при возрастании ψ. Этот процесс имеет место в электродах с DEL электрохимических конденсаторов во время их зарядки и разрядки.

Когда электродный потенциал ψ сдвигается к области положительных значений, DEL состоит из отрицательных ионов со стороны электролита и из дырок со стороны стенки углеродного материала (Фиг.1b). Энергетические зоны становятся изогнутыми вверх, и когда потенциал увеличивается, значение ξF возрастает. Следовательно, имеется рост концентрации дырок в SCR. Таким образом, когда DEL упомянутого типа формируется в поверхностных слоях стенки, формируется сильно вырожденная область, тем самым приводя к росту проводимости стенок.

Вышеприведенные аргументы показывают, что когда электродный потенциал сдвигается к положительным или отрицательным областям (относительно PZC), происходит значительное изменение концентрации свободных носителей заряда и, как это следует из формулы (3), имеется изменение проводимости SCR стенки. Ясно, что если исходная концентрация (концентрация в PZC) дырок в стенке мала, при большой поляризации поверхностного потенциала, значение W в области пространственного заряда стенки может расшириться по всей ее толщине. Это приведет к значительному изменению проводимости стенок и, следовательно, изменению проводимости пористых углеродных материалов. На практике это изменение проводимости наблюдалось в пористых углеродных материалах с низкой проводимостью и с очень тонкими стенками пор. Это приводит к низким значениям удельных энергетических и мощностных параметров электрохимических конденсаторов на основе пористых углеродных материалов с низкой концентрацией свободных носителей заряда.

Поэтому емкость и проводимость пористых неметаллических проводящих материалов, включая пористые углеродные материалы, существенно зависят от типа проводимости, концентрации большей части носителей заряда и плотности поверхностных состояний. В соответствии с настоящим изобретением высокие удельные энергетические и мощностные параметры электрохимических конденсаторов с DEL на основе пористых углеродных материалов обеспечиваются посредством проводимости р-типа и высокой концентрации дырок в стенках пор. Проводимость р-типа и высокая концентрация дырок в углеродных материалах могут быть получены, например, посредством: теплового, ионного или электрохимического легирования акцепторными примесями; облучением быстрыми частицами или высокоэнергичными квантами; химической и электрохимической и/или тепловой обработкой. Кроме того, легирующие акцепторные примеси могут быть добавлены в исходное вещество, чтобы синтезировать углеродные материалы для их карбонизации и активации. В последнем случае, легирование имеет место во время карбонизации и является одним из наиболее технологичных способов легирования углеродных материалов.

Краткое описание чертежей

В дополнение к отмеченным выше признакам другие аспекты настоящего изобретения будут очевидны из следующих описаний чертежей и примерных вариантов реализации, причем подобные цифровые обозначения для некоторых видов относятся к идентичным или эквивалентным признакам, и причем:

Фиг.1 изображает энергетическую диаграмму, соответствующую границе раздела "электролит-углерод";

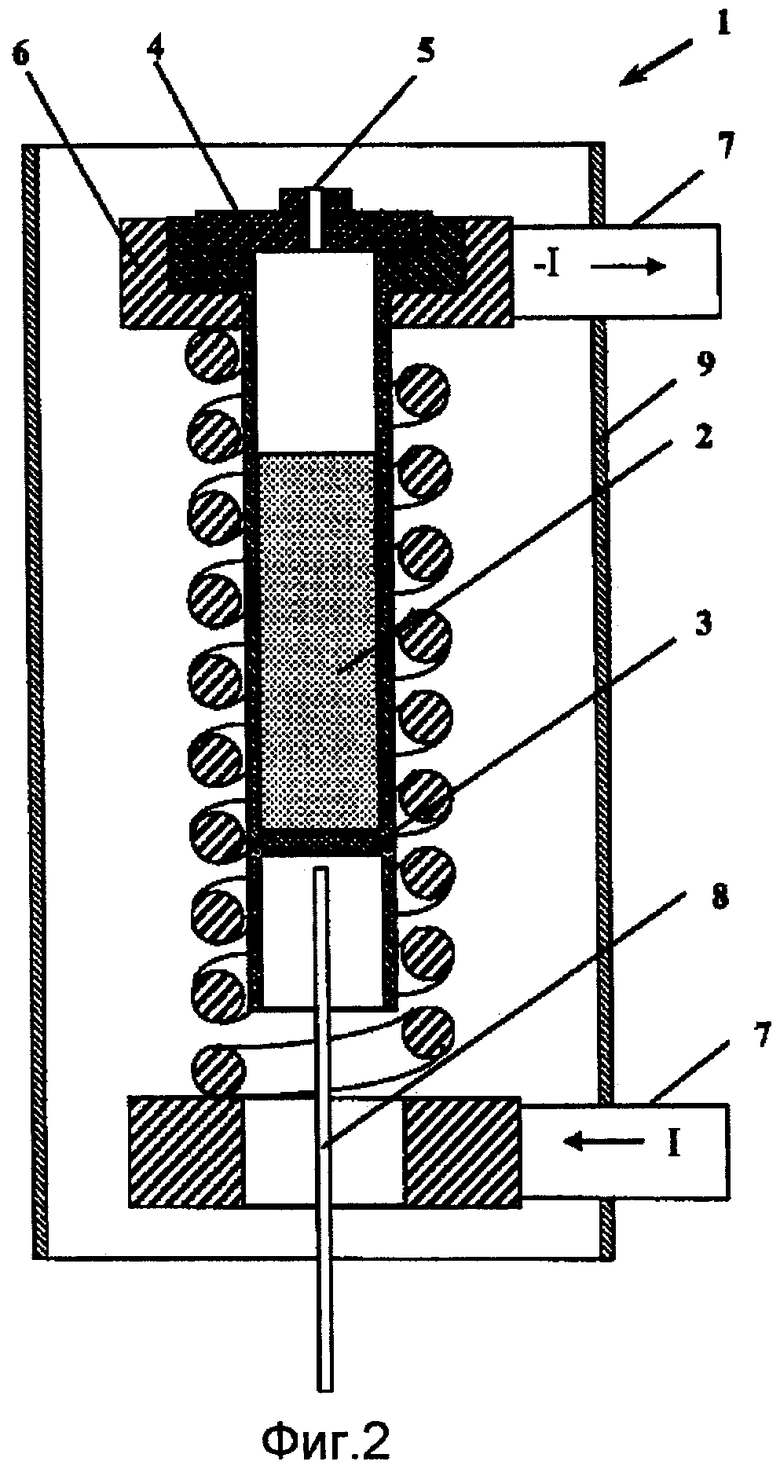

Фиг.2 - специальная камера для теплового легирования углеродных порошков;

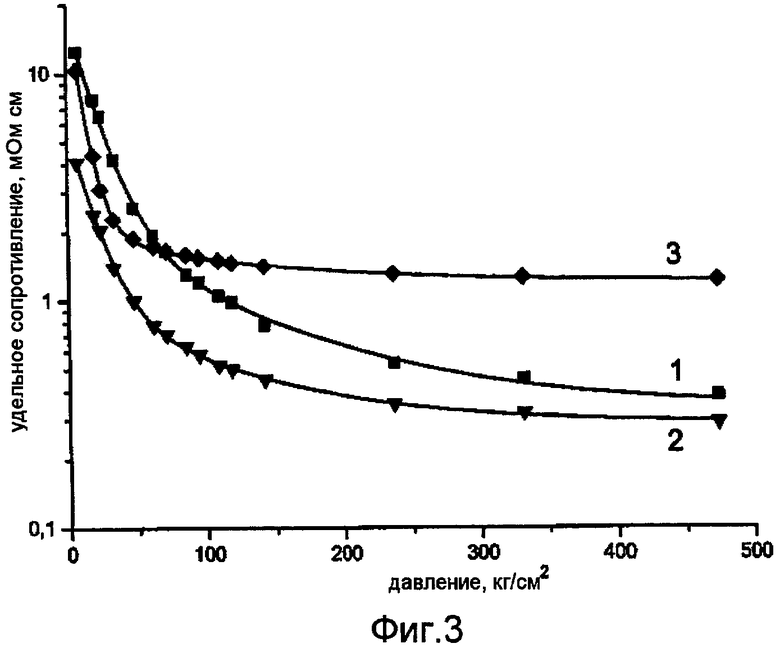

Фиг.3 - график зависимости удельного электрического сопротивления от давления исходного углеродного порошка (1), причем углеродный порошок легирован бором (2) и азотом (3);

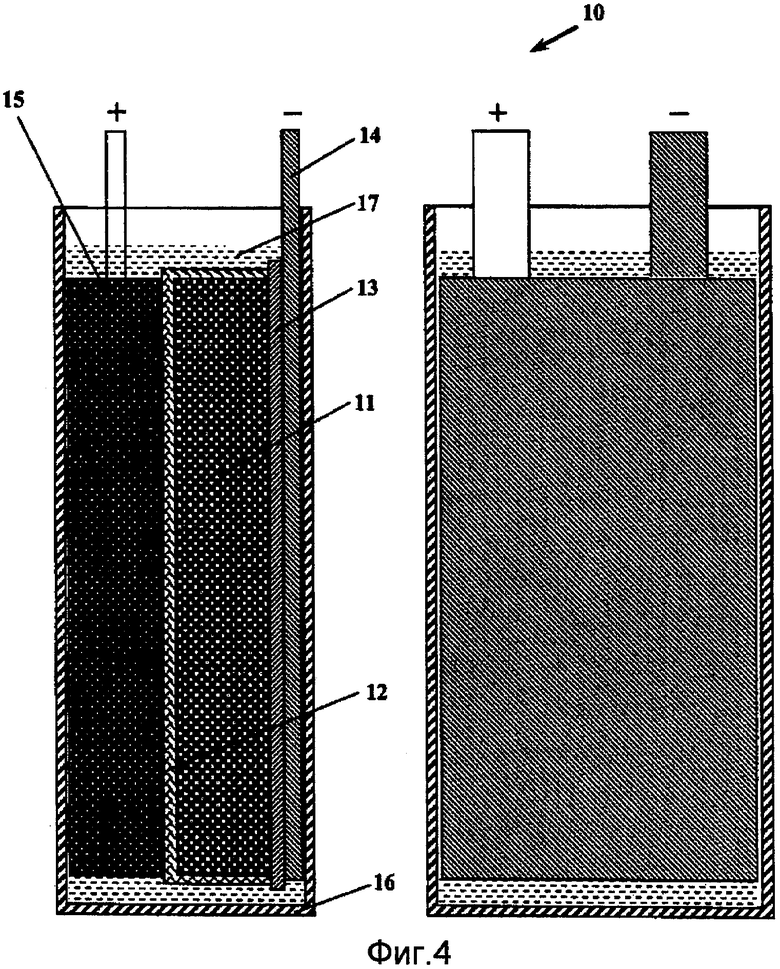

Фиг.4 - один примерный вариант реализации электролитического конденсатора с DEL системы PbO2|H2SO4|C;

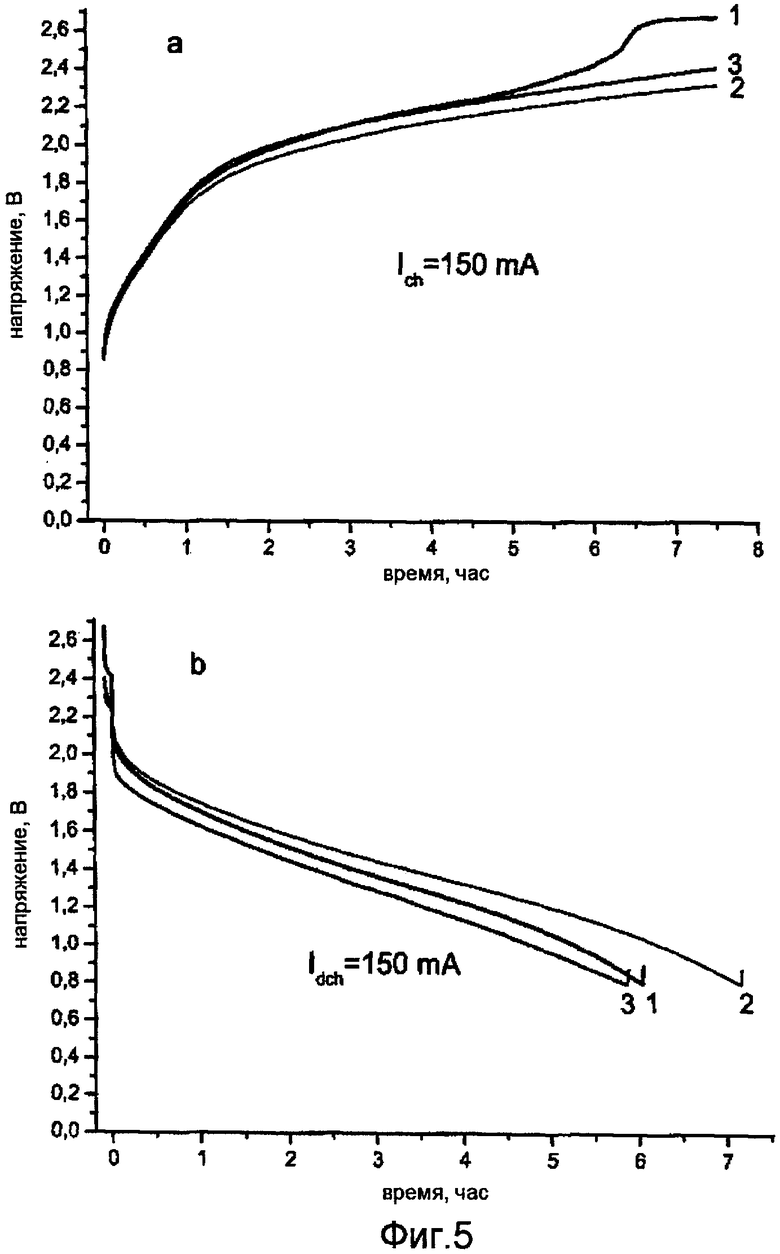

Фиг.5 - график временной зависимости напряжения конденсаторов HES-#1 (1), HES-#2 (2) и HES-#3 (3) во время их зарядки и разрядки постоянным током;

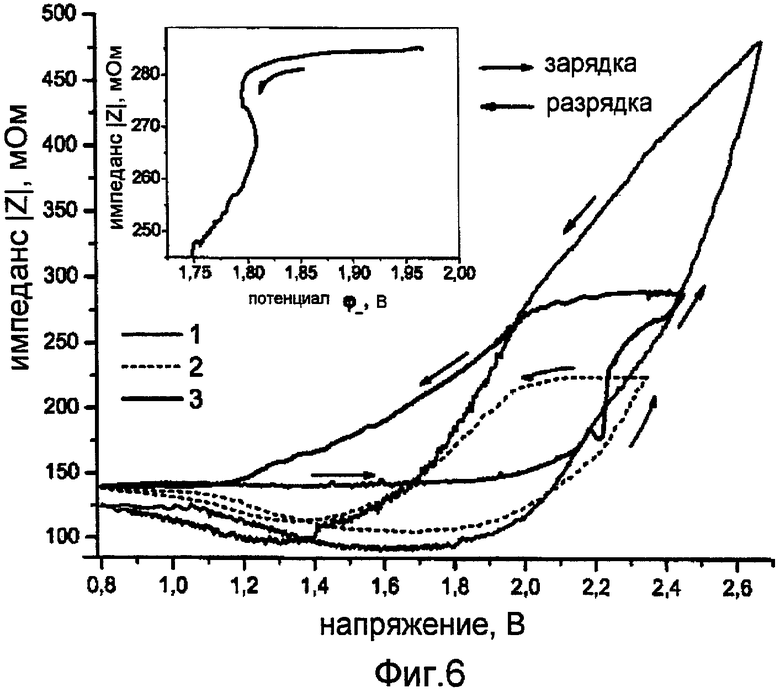

Фиг.6 - график зависимости импеданса |Z| от напряжения для конденсаторов HES-#1 (1), HES-#2 (2) и HES-#3 (3) во время их зарядки и разрядки постоянным током; причем на вставке показана зависимость импедансов |Z| от потенциала (относительно потенциала электрода сравнения PbO2/PbSO4) отрицательного электрода HES-конденсатора #3;

Фиг.7 - альтернативный вариант реализации электролитического конденсатора с DEL системы PbO2|H2SO4|C, причем конденсатор имеет цилиндрическую форму;

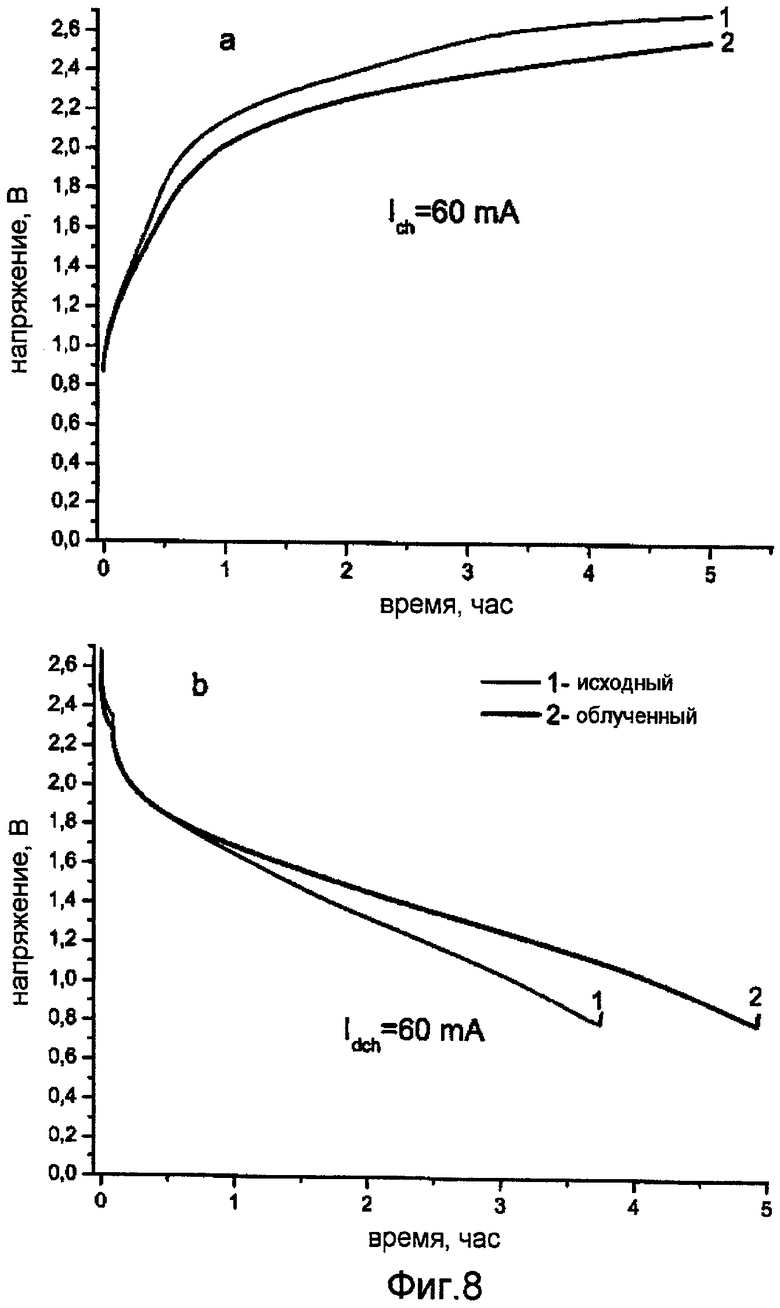

Фиг.8 - график временной зависимости напряжения на конденсаторах HES-#4 (1) и HES-#5 (2) во время их зарядки и разрядки постоянным током; и

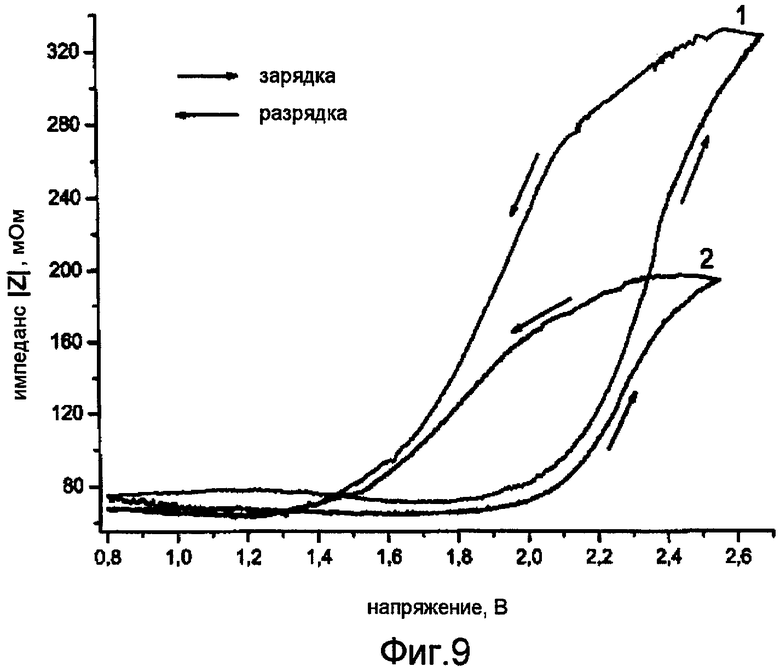

Фиг.9 - график зависимости импедансов |Z| от напряжения на конденсаторах HES-#4 (1) и HES-#5 (2) во время их зарядки и разрядки постоянным током.

Подробное описание примерного варианта(-ов) реализации

Легирование углеродных материалов

Имеются различные технологические средства спланированного введения атомов примеси в решетку углерода, которое составляет сущность легирования. Легирование углеродных материалов наиболее широко используется на практике, чтобы подобрать и изменить их проводимость и концентрацию свободных носителей заряда. Чтобы изготовить электрохимические конденсаторы, главным образом используются углеродные материалы, синтезируемые из органических веществ, содержащих большое количество углерода в молекуле. Поэтому легирование углеродных материалов часто осуществляется добавлением в исходное вещество состава, содержащего легирующие атомы. Во время высокотемпературной карбонизации происходит разложение вещества, содержащего легирующие атомы, и введение легирующих атомов в кристаллическую решетку углерода. Другой известный способ легирования заключается во введении легирующих примесей в решетку углеродных материалов посредством смешения легирующего вещества с мелкодисперсными углеродными порошками и их последующей высокотемпературной обработке.

Чтобы продемонстрировать выполнимость настоящего изобретения, легировался активированный углеродный порошок с малыми толщинами стенок пор. Поэтому для обеспечения более эффективного легирования этого порошка использовалась технология теплового легирования. Для легирования использовался активированный углеродный порошок, эффективная удельная поверхность которого составляла S=1310 м2/г. Кроме того, исходный порошок имел проводимость р-типа, и концентрация дырок составляла 2·1019 см-3. Измерения площади поверхности и распределения размеров объема пор исходного углеродного порошка были выполнены анализатором BECKKAN COULTER™ SA 3100™. Результаты измерений показали, что средние размеры диаметра главных пор не превышали 32,8 Å. Поскольку стенки пор этого углеродного порошка тонкие (приблизительно 8 Å), легирующие атомы достаточно быстро проникают глубоко в стенки, и чтобы выполнить тепловое легирование порошка не требуются длительное время и высокие температуры.

Когда параметры углеродных материалов управляются посредством их легирования, одна из главных проблем заключается во введении легирующих атомов в узлы кристаллической решетки. Кроме узлов решетки атомы примеси могут находиться в междоузлиях, или, что чаще наблюдается на практике, сильная химическая связь формируется с участием углеродных атомов правильной углеродной решетки, такой как, например, решетка кремниевых атомов. В последнем случае легирующие атомы незначительно влияют на электрические параметры углеродных материалов, однако, приводят к существенному изменению их физических и химических параметров.

Наиболее подходящие атомы примеси, легирование которых позволяет осуществить значительное управление свойствами углеродных материалов для различных электрохимических конденсаторов, - это бор (В), азот (N), фосфор (Р) и кремний (Si). Бор и азот - среди нескольких элементов, которые могут проникнуть через кристаллическую решетку углеродной матрицы как замещающий элемент. Кроме того, бор в углеродных материалах является акцептором, а азот - донором. Поскольку ковалентный радиус бора -0,83 Å, и углерода - 0,77 Å, замещающие атомы бора не вызывают большую деформацию кристаллических решеток большой части углеродных матриц, включая решетку графита. В условиях термодинамического равновесия растворимость бора в решетке графита составляет более чем 2%, что позволяет изменить электрические и физические параметры углеродных материалов в широких пределах.

Азот, который имеет ковалентный радиус 0,70 Å, проникает в достаточном количестве в решетку углеродных матриц как замещающий элемент. Кремний и фосфор имеют большие ковалентные радиусы (Si имеет приблизительно 1,17 Å и Р приблизительно 1,10 Å), и в положении замещения они вызывают большую деформацию кристаллических решеток углеродных материалов. Однако во время совместного легирования В и N, В и Si, В и Р, с низким содержанием Si и Р, также возможно управлять параметрами углеродных материалов. Совместное легирование углеродных материалов донорами и акцепторами особенно важно для изготовления электродов конденсаторов с органическим электролитом.

Чтобы легировать углеродные порошки при повышенных температурах и с целью минимизации введения неконтролируемых примесей, легирование порошков было выполнено в специальной камере 1 в конструкции, показанной на Фиг.2. Высокотемпературные компоненты камеры были сделаны из графита типа МПГ-6. Во время легирования или высокотемпературной обработки углеродный порошок 2 помещался в бункер 3, выполненный из графита, который закрывался графитовой крышкой 4. Имеется специальное отверстие 5 в крышке для выходящих газов и влаги, которые выделяются из порошка во время его нагревания. Бункер помещается в спирали 6, сделанной из графита. Нагревание графитовой спирали осуществлялось электрическим током, посредством токовой проводки 7, сделанной из тантала. Для фиксации и управления температурой порошка используется платино-платинородиевая термопара 8, которая помещается вблизи основания бункера, как это показано на Фиг.2. Для снижения градиента температуры порошка по высоте бункера, в камере имеется внешний экран 9, выполненный из ниобия.

Когда углеродные порошки легируются, камера 1 помещается под колпаком вакуумной установки, что позволяет снизить давление внутри камеры приблизительно до 5·10-5 мм рт.ст. при температуре до 1400°С. Перед тепловой обработкой в течение 30 минут осуществлялась откачка камеры при комнатной температуре, чтобы удалить газы и влагу из объема пор углеродных порошков. Затем температура камеры постепенно повышалась до заданного значения. Кроме того, откачка камеры продолжалась с целью защиты углеродного порошка и частей камеры от процессов окисления. Когда процесс тепловой обработки был закончен, и камера была охлаждена до комнатной температуры, углеродный порошок был изъят из бункера, чтобы выполнить исследование электрических и электрохимических параметров порошка.

Пример 1

Чтобы легировать углеродный порошок бором, исходный порошок был намочен в водном растворе борной кислоты (Н3ВО3). Рассчитанное значение содержания бора в порошке составляло приблизительно 1%. Вслед за намачиванием, углеродный порошок был подвергнут вакуумной сушке при температуре 110°С в течение 5 часов. Затем в камере 1 выполнялось тепловое легирование порошка в соответствии с вышеуказанной технологией. Во время легирования температура камеры увеличивалась от комнатной температуры до 1100°С, скорость нагрева составляла приблизительно 10°С/мин. Затем порошок был выдержан при этой температуре в течение 30 минут, и в дальнейшем температура камеры медленно понижалась до значения комнатной температуры.

Вслед за легированием углеродного порошка были выполнены измерения, чтобы идентифицировать удельную площадь эффективной поверхности, тип проводимости, концентрацию дырок и зависимость удельного электрического сопротивления (ρ) порошка, легированного бором, при внешнем давлении (Р). Результаты измерений показали, что после легирования р-тип проводимости порошка сохранялся, концентрация дырок увеличивалась до 1,2·1020 см-3, и значение его параметра S фактически не изменялось (S=1315 м2/г). Увеличение концентрации дырок приводит к значительному снижению удельного электрического сопротивления (ρ) порошка после его легирования бором. Как следует из Фиг.3, в широких пределах давления (5-475 кг/см2) удельное сопротивление исходного порошка имеет более высокое значение (кривая 1), чем (ρ) порошка, легированного бором (кривая 2). При большом (>100 кг/см2) значении Р значение (ρ) порошка, легированного бором, имеет более слабую зависимость от давления по сравнению с подобной зависимостью исходного порошка.

Полученные результаты являются свидетельством того факта, что при последующем легирование углеродного порошка бором, во-первых, концентрация дырок растет, контактное сопротивление между частицами порошка уменьшается. Поскольку при низких значениях Р (<75 кг/см2) удельное сопротивление порошка определяется главным образом сопротивлением контакта между его частицами, становится очевидным из полученных результатов, что легирование бором приводит к росту поверхностной проводимости частиц углеродного порошка. Во-вторых, учитывая, что при высоких значениях Р значение (ρ) зависит главным образом от сопротивления стенок пор, не трудно предположить, что легирование бором также приведет к росту проводимости стенок пор углеродного порошка.

Из полученных результатов измерений электрических параметров исходного порошка и порошка, легированного бором следует, что когда углеродные пластины изготавливаются на основе углеродных порошков, легированных бором, углеродные пластины имеют более высокую проводимость по сравнению с проводимостью углеродных пластин на основе обычных углеродных порошков. Использование углеродных пластин на основе углеродных порошков, легированных бором, для изготовления электродов электрохимических конденсаторов с DEL позволяет уменьшить потери энергии и увеличить параметры мощности конденсаторов во время их зарядки и разрядки. В соответствии с настоящим изобретением легирование углеродных порошков атомами бора приводит, кроме улучшения проводимости порошков, к увеличению их удельных емкостных и энергетических параметров, что видно, когда порошки тестируются как компоненты электрохимических конденсаторов.

В большинстве случаев электроды с DEL на основе активированных углеродных материалов для электрохимических конденсаторов обычно изготавливаются посредством прокатки или перфорации смеси углеродных порошков и полимерных связующих материалов, стойких к воздействию электролитов. Ткань из углеродных волокон также используется в электрохимических конденсаторах. Однако волоконные материалы имеют высокую стоимость и низкую технологичность, что приводит к увеличению стоимости конденсаторов и снижению их конкурентоспособности. Часто, связующие и вспомогательные технологически материалы (используемые для изготовления углеродных пластин) частично блокируют доступ электролита к порам пластин, что приводит к ухудшению их емкостных и энергетических параметров. Чтобы исключить какое-либо отрицательное влияние связующего материала на параметры углеродных порошков и увеличить точность измерений, электроды с DEL, показанные в этом примере, были выполнены только из углеродных порошков и токовых коллекторов.

Электроды с DEL изготовлялись следующим образом: четыре (4) грамма исследуемого углеродного порошка смешивались с электролитом водного раствора серной кислоты плотностью 1,26 г/см3. Полученная паста на основе углеродного порошка 11 помещалась в пакет, образованный сепаратором 12 ФПП-типа, имеющим толщину 100 мкм, и проводящим полимером REXAM 13,50 мкм толщиной. Затем сепаратор был сварен с полимером REXAM в верхней части пакета, и последующей прокаткой и прессованием порошка в пакете был изготовлен активный материал электрода с полными размерами 50×70×1,7 мм3.

Для тестирования параметров углеродного порошка был изготовлен гетерогенный электрохимический конденсатор (HES) системы PbO2|H2SO4|C, конструкции, показанной на Фиг.4. В этом конденсаторе 10 HES использовался положительный электрод 15, имеющий активную массу PbO2 и общие размеры 50×70×1,4 мм3. Токовый коллектор 14 отрицательного электрода имел общие размеры 50×70×0,26 мм3 и был сделан из свинцового сплава и имел защитное проводящее покрытие. Электродный пакет (11, 12, 13, 14, 15) конденсатора помещался в корпус 16 и конденсатор был заполнен электролитом 17 водного раствора серной кислоты плотностью 1,26 г/см3.

С целью сравнения энергетических, емкостных и мощностных параметров для исходного углеродного порошка и углеродного порошка, легированного бором, были изготовлены два конденсатора, конструкции, подобной вышеуказанной. Исходный углеродный порошок использовался в одном конденсаторе (HES #1), а в другом конденсаторе (HES #2) - тот же самый углеродный порошок, но легированный бором.

После того, как конденсаторы были изготовлены, они были помещены в специальное устройство, которое предусматривает равномерное давление (приблизительно 5 кг/см2) на электроды конденсаторов. Кроме того, было выполнено балансирование кулоновских емкостей положительного и отрицательного электродов конденсаторов HES #1 и HES #2. Во время балансирования кулоновских емкостей электродов конденсаторы заряжались и разряжались постоянным током при значительной избыточной зарядке. Разрядка конденсаторов во время их балансирования была выполнена до напряжения 0,8 В.

С целью измерения максимальных энергетических и емкостных параметров конденсаторов их тестирование выполнялось по следующему алгоритму циклов заряд-разряд: зарядка постоянным током 150 мА в течение 7,5 часов; 5-минутная пауза после зарядки; разрядка при постоянном токе 150 мА до напряжения 0,8 В; и 5-минутная пауза после разрядки. Пять циклов заряд-разряд конденсаторов были выполнены, чтобы получить стабильные энергетические и емкостные параметры. Кроме того, во время зарядки и разрядки конденсаторов измерялся их импеданс |Z| на циклической частоте 337 с-1.

Тестирование энергетических и емкостных параметров HES-конденсатора #1 показывает, что значение средней емкости (С) составляет приблизительно 3150 Ф, и средняя емкость исходного порошка (Cm) была приблизительно 787,5 Ф/г. Кроме того, энергии зарядки и разрядки конденсатора имеют значения 8584,5 Дж и 4478,6 Дж соответственно. Кулоновская емкость в течение разрядки конденсатора до 0,8 В составляет 0,905 А·час. Из упомянутых результатов следует, что энергетический выход (ηE) и кулоновская эффективность (ηQ) HES-конденсатора #1 в вышеупомянутом режиме цикла заряд-разряд имеет значения ηE=52,2% и ηQ=80,4%. Следует отметить, что низкие значения ηE и ηQ определяются высоким уровнем состояния заряда конденсатора, и, вместе с уменьшением состояния заряда и значений токов заряда и разряда, значения ηQ и ηE будут расти.

Из Фиг.5, на которой показана временная зависимость напряжения HES-конденсатора #1 во время его зарядки и разрядки (зависимость 1), следует, что напряжение конденсатора во время зарядки растет линейно до напряжения приблизительно 1,8 В (Фиг.5а), то есть в пределах напряжения 0,8-1,8 В емкость конденсатора фактически не зависит от его напряжения. Учитывая то, что потенциал положительного электрода этого конденсатора составляет приблизительно 1,7 В (относительно SHE) и, фактически, он не поляризуется во время зарядки и разрядки конденсатора, очевидно, что в пределах потенциала от +0,9 В до -0,1 В емкость исходного углеродного порошка очень слабо зависит от его потенциала. Небольшая нелинейность напряжения в пределах 0,8-1,8 В главным образом определяется изменением сопротивления поляризации отрицательного электрода конденсатора.

Когда напряжение HES-конденсатора #1 больше чем 1,8 В, скорость роста его напряжения монотонно снижается вместе с увеличением состояния зарядки конденсатора, то есть емкость растет. Этот процесс продолжается до напряжения приблизительно 2,2 В и определяется сильным изменением потенциала ψ отрицательного электрода относительно потенциала нулевого заряда. Затем вместе с увеличением состояния зарядки конденсатора, скорость роста напряжения увеличивается до конца процесса зарядки (Фиг.5а, зависимость 1). Кроме того, особенно сильный рост напряжения имеет место на заключительной стадии процесса зарядки. Очевидно, что при высоком абсолютном значении ψ происходит значительный рост сопротивления стенок пор углеродного порошка и контактного сопротивления между углеродными частицами.

Разрядка HES-конденсатора #1 показывает, что его напряжение разрядки в весьма широком диапазоне имеет линейный характер (Фиг.5b, зависимость 1). Кроме того, из Фиг.5b очевидно, что в пределах напряжения приблизительно 1,2-0,8 В, вместе с разрядкой конденсатора также растет нелинейность его напряжения. Рост нелинейности в этом диапазоне напряжений главным образом определяется изменением концентрации большей части носителей в стенках пор углеродного порошка и, следовательно, изменением проводимости отрицательного электрода, когда его потенциал имеет значительный сдвиг к области положительных потенциалов.

Вышеупомянутое поведение напряжения конденсатора во время его зарядки и разрядки приводит к дополнительным потерям энергии и, следовательно, уменьшению энергетической эффективности конденсатора. Из Фиг.6 следует (кривая 1), что значения импеданса |Z| HES-конденсатора #1 вначале (|Z|BDCH) и в конце (|Z|EDCH) процесса разрядки следующие: |Z|BDCH=470,3 мОм и |Z|EDCH=124,0 мОм, то есть во время зарядки и разрядки HES-конденсатора #1 его импеданс |Z| изменяется в 3,78 раза, и рост импеданса составляет 346,6 мОм.

Зависимость от времени напряжения (U(t)) HES-конденсатора #2 показывает, что значение (U(t)) во время его зарядки в пределах 0,8-1,8 В также растет линейно (Фиг.5а, зависимость 2), подобно напряжению HES-конденсатора #1 в тех же самых пределах. Кроме того, значение -dU(t)/dt в этой области напряжений имеет большее значение в HES-конденсаторе #2, чем в HES-конденсаторе #1. Следовательно, в пределах напряжений зарядки 0,8-1,8 В емкость HES-конденсатора #2 выше, чем емкость HES-конденсатора #1, то есть легирование углеродного порошка бором приводит к небольшому росту емкости при низких значениях напряжения конденсатора. Как это следует из Фиг.5а, выше напряжения 1,8 В скорость роста напряжения HES-конденсатора #2 уменьшается монотонно вместе с увеличением состояния его зарядки и, в отличие от HES-конденсатора #1, этот процесс продолжается до конца зарядки конденсатора. Кроме того, в отличие от напряжения HES-конденсатора #1, напряжение HES-конденсатора #2 на заключительной стадии зарядки не имеет неравномерного роста. Это свидетельствует о том, что легирование бором вызывает увеличение проводимости углеродного порошка и уменьшение контактного сопротивления между его частицами.

Значительное уменьшение контактного сопротивления между частицами углеродного порошка и рост емкости стенок его пор подтверждается также низким значением импеданса |Z| HES-конденсатора #2 (Фиг.6, кривая 2). На Фиг.6 показано, что значения |Z|BDCH и |Z|EDCH этого конденсатора следующие: |Z|BDCH=224,7 мОм и |Z|EDCH=138,9 мОм. Во время зарядки и разрядки импеданс |Z| HES-конденсатора #2 изменяется в 1,62 раза, и приращение импеданса составляет 85,8 мОм. Полученные результаты показывают, что легирование углеродного порошка бором приводит к снижению импеданса HES-конденсатора и, следовательно, росту его параметров мощности. Поскольку после легирования углеродного порошка бором имеет место значительное уменьшение импеданса |Z| HES-конденсатора #2 во время его зарядки и разрядки, не трудно предположить, что посредством увеличения концентрации дырок в стенках пор порошка, как было показано выше, оказывается возможным весьма эффективно управлять параметрами мощности конденсаторов с DEL. Помимо увеличения параметров мощности HES-конденсатора легирование углеродного порошка бором приводит к росту энергетических и емкостных параметров конденсатора. На Фиг.5b показано, что продолжительность разрядки HES-конденсатора #2 увеличивается в 1,19 раза по сравнению с продолжительностью разрядки HES-конденсатора #1 и линейность напряжения разрядки увеличивается. Среднее значение емкости HES-конденсатора #2 растет и составляет С=3670 Ф, и удельная емкость углеродного порошка, легированного бором, составляет Cm=917,5 Ф/г, то есть легирование бором приводит к росту удельной емкости углеродного порошка по сравнению с удельной емкостью (Cm=787,5 Ф/г) исходного порошка. Рост электрической и кулоновской емкости и проводимости углеродного порошка после легирования бором приводит к увеличению энергии разрядки и энергетической и кулоновской эффективности конденсатора. Энергия разрядки HES-конденсатора #2 составляет 5343,8 Дж, и энергетическая и кулоновская эффективности составляют 65,8% и 95,4% соответственно.

Поэтому тестирование энергетических, емкостных и мощностных параметров HES-конденсаторов #1 и #2 показывает, что легирование углеродного порошка бором позволяет увеличить энергетические и мощностные параметры HES-конденсаторов. Очевидно, что изменение концентрации бора в стенках пор пористых углеродных материалов может дать максимальные значения удельных емкостных и мощностных параметров конденсаторов с DEL. Также очевидно, что оптимальная концентрация примеси атомов бора зависит от толщины стенок пор, электрофизических параметров и содержания других примесных атомов в углеродных порошках и, для некоторого конкретного углеродного порошка, это может быть определено экспериментально.

Пример 2

Для легирования углеродного порошка азотом порошок смачивался азотной кислотой (HNO3) с рассчитанным значением содержания азота в порошке, который выделяется при разложении азотной кислоты, 0,5%. После смачивания порошок термически легировался в камере 1 в соответствии вышеупомянутой технологией. Во время легирования порошка температура в камере увеличивалась до 900°С, и порошок выдерживался при этой температуре в течение 30 минут.

После легирования углеродного порошка азотом были выполнены измерения, чтобы идентифицировать удельную площадь эффективной поверхности, тип проводимости, концентрацию дырок и зависимость ρ от Р порошка. Результаты измерений показывают, что легирование азотом с низкой концентрацией не приводит к какому-либо изменению типа проводимости порошка, однако, оно уменьшает концентрацию дырок приблизительно от 2·1019 см-3 и приблизительно до 9,5·1018 см-3. Кроме того, значение S порошка растет незначительно (S=1327 м2/г). На Фиг.3 показано, что при низких значениях давления значение ρ порошка, легированного азотом (кривая 3), ниже, чем значение ρ исходного порошка (кривая 1) и выше, чем значение ρ порошка, легированного бором (кривая 2). При больших (>100 кг/см2) значениях давления значение ρ порошка, легированного азотом, зависит очень слабо от давления, но имеет намного большее значение, чем ρ исходного порошка и порошка, легированного бором.

Более детальный анализ результатов исследования электрофизических параметров порошка, легированного азотом, позволяет установить, что легирование порошка азотом приводит к сдвигу уровня Ферми к зоне проводимости. Значение ξF уменьшается и происходит взаимная компенсация донорных центров и акцепторных центров, которые определяются свойственными дефектами кристаллитов углеродных частиц. Это приводит к росту удельного сопротивления стенок пор углеродного порошка и, следовательно, зависимость ρ порошка от давления при Р>100 кг/см2 ослабевает. Поскольку вместе с уменьшением ξF поверхностные донорные центры частично заполнены электронами, и проводимость поверхностей стенок пор и углеродных частиц растет, контактное сопротивление между частицами порошков уменьшается. В соответствии с настоящим изобретением изменение проводимости углеродного порошка должно приводить к изменению его удельной емкости.

Для тестирования параметров углеродного порошка, легированного азотом, HES-конденсатор (HES #3) был изготовлен при конструкции и размерах конденсаторов, показанных в Примере 1. Чтобы изготовить отрицательный электрод HES-конденсатора #3, использовался углеродный порошок массой 4 грамма, легированный азотом. Энергетические и емкостные параметры конденсатора были протестированы в режимах, подобных тестированию параметров HES-конденсаторов #1 и #2.

Тестирование энергетических и емкостных параметров HES-конденсатора #3 показало, что напряжение конденсатора в пределах 0,8-1,8 В (вместе с ростом состояния зарядки конденсатора) растет относительно быстрее, чем рост напряжений HES-конденсаторов #1 и #2 в упомянутом диапазоне (Фиг.5а). Это свидетельствует о небольшом снижении емкости углеродного порошка, легированного азотом. Затем скорость роста напряжения HES-конденсатора #3, вместе с увеличением состояния его зарядки, уменьшается монотонно до конца процесса зарядки (Фиг.5а, зависимость 3). Зависимости U(t) HES-конденсаторов #1, #2 и #3 показывают, что напряжение HES-конденсатора #3, после легирования углеродного порошка азотом, увеличивается монотонно до конца процесса зарядки. Кроме того, значение напряжения HES-конденсатора #3 имеет промежуточное положение между напряжениями HES-конденсаторов #1 и #2. В результате этого энергия зарядки HES-конденсатора #3 (8387,4 Дж) имеет значение, которое ниже значения энергии зарядки HES-конденсатора #1 (8584,5 Дж) и выше энергии зарядки HES-конденсатора #2 (8116,5 Дж), то есть потери энергии во время зарядки конденсатора уменьшаются после легирования углеродного порошка азотом.

Из Фиг.5b (зависимость 3) следует, что напряжение полностью заряженного HES-конденсатора #3 во всем диапазоне разрядки, фактически, изменяется линейно со временем. Если на заключительных стадиях процесса разрядки HES-конденсаторов #1 и #2 имеется небольшое искажение линейности их напряжений разрядки, то изменение линейности напряжения HES-конденсатора #3 в этих пределах не наблюдается. Очевидно, что легирование углеродного порошка азотом приводит к увеличению линейности напряжений разрядки конденсаторов со значительным сдвигом потенциала его отрицательного электрода к положительной области. В соответствии вышеупомянутыми теоретическими расчетами рост линейности напряжения разрядки конденсатора в пределах 1,2-0,8 В определяется (после легирования углеродного порошка азотом) сдвигом уровня Ферми к зоне проводимости. Также очевидно, что углеродные порошки, легированные азотом, могут быть использованы для изготовления положительных электродов с DEL для различных электрохимических конденсаторов. Полученные экспериментальные результаты подтверждают, что посредством изменения концентрации азота в углеродных материалах оказывается возможным управлять их свойствами, и следовательно, это позволяет изготовить положительные электроды с DEL для электрохимических конденсаторов различных систем с высокими удельными энергетическими, мощностными и рабочими параметрами.

Вместе с увеличением линейности напряжения разрядки конденсатора, после легирования углеродного порошка азотом, имеется небольшое уменьшение его емкости. Значения емкости и энергии разрядки HES-конденсатора #3 составляют 3130 Ф и 4143,2 Дж, соответственно, тогда как энергия и кулоновская эффективность процесса заряд-разряд составляют ηE=49,4% и ηQ=78,2%. Из полученных результатов очевидно, что после легирования азотом углеродного порошка с удельной емкостью 787,5 Ф/г удельная емкость порошка уменьшается незначительно и составляет 782,6 Ф/г. Непосредственно после процесса зарядки напряжение полностью заряженного HES-конденсатора #1 имеет более высокое значение, чем напряжение HES-конденсатора #3 (Фиг.5а, зависимости 1 и 3), однако, несмотря на небольшое (0,6%) уменьшение удельной емкости углеродного порошка, легированного азотом, кулоновская емкость (0,879 А·час) HES-конденсатора #3 только на 3% ниже кулоновской емкости (0,905 А·час) HES-конденсатора #1 во время разрядки этих конденсаторов до напряжения 0,8 В. Уменьшенное значение напряжения полностью заряженного конденсатора с отрицательным электродом, сделанным из порошка, легированного азотом, показывает, что проникновение атомов азота в решетку кристаллита частиц углеродного порошка приводит к небольшому уменьшению его перенапряжения выделения водорода. Этот эффект приводит также к сниженным значениям кулоновской и энергетической эффективностям HES-конденсатора #3 во время его полной зарядки и разрядки.

Исследование зависимости импеданса |Z| от напряжения зарядки и разрядки HES-конденсатора #3 показывает, что легирование углеродного порошка азотом приводит к уменьшению и изменению вида зависимости импеданса конденсатора (Фиг.6, кривая 3). Во-первых, значения |Z|BDCH и |Z|EDCH HES-конденсатора #3 имеют более низкие значения (|Z|BDCH=286,8 мОм и |Z|EDCH=140,1 мОм), чем соответствующие значения импеданса конденсатора с отрицательным электродом, сделанным из исходного углеродного порошка. Во время зарядки и разрядки импеданс |Z| HES-конденсатора #3 изменяется в 2,05 раза, и приращение импеданса составляет 146,6 мОм. Во-первых, во время заряда HES-конденсатора #3 в пределах напряжений 2,15-2,25 В имеется изменение монотонного увеличения импеданса. В упомянутом диапазоне напряжений значение импеданса |Z| сначала уменьшается, проходит через минимум и затем быстро возрастает.

Детальное исследование зависимости импеданса |Z| от потенциала отрицательного электрода HES-конденсатора #3 показывает, что подобное изменение импеданса также имеет место во время разрядки этого конденсатора. Вставка на Фиг.6 показывает, что при потенциале отрицательного электрода (φ) 1,8 В (относительно потенциала PbO2/PbSO4 электрода сравнения) имеет место неравномерное уменьшение импеданса |Z|. Кроме того, в очень узком диапазоне изменения потенциала во время разрядки конденсатора, импеданс уменьшается и φ растет. Детальное исследование показало, что неравномерное изменение импеданса |Z| во время зарядки и разрядки HES-конденсатора #3 связано с атомами азота. Значение и положение неравномерного изменения импеданса |Z| зависят от концентрации азота, преобладающих свободных носителей заряда и значения токов зарядки и разрядки. В соответствии с описанием настоящего изобретения неравномерное изменение импеданса |Z| связано с формированием физического р-n-перехода в слоях зоны малых скоростей стенок пор углеродного порошка при значительном сдвиге его потенциала относительно потенциала нулевого заряда.

Поэтому тестирование энергетических, емкостных и мощностных параметров HES-конденсатора #3 показывает, что легирование углеродного порошка азотом позволяет увеличить удельные параметры мощности HES-конденсаторов. Очевидно, что изменяя концентрацию азота в стенках пор пористых углеродных материалов, оказывается возможным значительно увеличить определенные удельные параметры мощности различных конденсаторов с DEL.

Пример 3

В этом примере углеродная пластина облучалась быстрыми электронами, чтобы увеличить концентрацию дырок и проводимость электрода с DEL. Углеродная пластина, на основе активированных углеродных порошков и связующего полимерного материала, имела форму диска толщиной 2 мм и диаметром 33 мм. Удельное электрическое сопротивление исходной пластины составляло 3,4 Ом·см. Масса и объемная плотность диска, сделанного из углеродной пластины, составляли 1,0 г и 0,59 г/см3 соответственно. Пластина подвергалась облучению быстрыми электронами со средней энергией 5,6 МэВ. Полная доза электронов была 5,2·1019 электрон/см2. Во время облучения средняя температура пластины не повышала более 60°С.

Измерение удельного сопротивления углеродной пластины после облучения показало, что удельное сопротивление пластины уменьшилось до значения 2,1 Ом·см. Перед облучением углеродная пластина имела слабо выраженную проводимость р-типа и после облучения, вместе с ростом проводимости (в 1,62 раза), проводимость р-типа приобрела сильно выраженный характер.

Для тестирования энергетических и емкостных параметров углеродной пластины, облученной быстрыми электронами, и определения эффективности воздействия быстрых электронов на параметры углеродной пластины были изготовлены два герметизированных HES-конденсатора (HES-#4 и HES-#5). Эти конденсаторы системы PbO2|H2SO4|C имели цилиндрическую форму в конструкции 18, показанной на Фиг.7, и с подобными общими размерами компонент. Исходная углеродная пластина использовалась в HES-конденсаторе #4, и углеродная пластина, облученная быстрыми электронами, использовалась в HES-конденсаторе #5. Положительный электрод конденсаторов 18 состоял из активной массы 19 на основе PbO2 и токового коллектора 20, сделанного из свинцового сплава, содержащего 5% Sb. Диаметр и толщина положительного электрода были 33 мм и 1,4 мм соответственно. Отрицательный электрод конденсатора 18 состоял из токового коллектора 21 с проводящим защитным покрытием 22 и углеродной пластины 23. Токовый коллектор 21 отрицательного электрода был сделан из оловянно-свинцового сплава и имел диаметр 33 мм. Конденсатор 18 использовал AGM-сепаратор 24 толщиной 0,6 мм. После смачивания положительного электрода углеродной пластины и сепаратора электролитом (не показан на Фиг.7) водного раствора серной кислоты с плотностью 1,26 г/см3 был собран конденсатор 18. Электродный пакет конденсатора 18 был помещен в герметичный полимерный корпус 25. Конденсатор 18 был снабжен предохранительным клапаном низкого давления 26.

Измерения максимальных энергетических и емкостных параметров HES-конденсаторов #4 и #5 были выполнены с использованием следующего алгоритма циклов заряд-разряд: зарядка постоянным током 60 мА в течение 5 часов; 5-минутная пауза после зарядки; разрядка постоянным током 60 мА до напряжения 0,8 В; 5-минутная пауза после разрядки. Для получения стабильных энергетических и емкостных параметров были выполнены 20 циклов заряд-разряд каждого конденсатора при вышеупомянутом алгоритме цикла. Измерения зависимости импеданса |Z| от напряжения конденсатора были выполнены при циклической частоте 337 с-1.

Временная зависимость напряжения HES-конденсаторов #4 и #5 (Фиг.8) показывает, что во время зарядки током 60 мА во всем диапазоне напряжений напряжение HES-конденсатора #4 растет быстрее, чем напряжение HES-конденсатора #5 (Фиг.8а). В диапазоне напряжений приблизительно 0,8-2 В напряжение HES-конденсатора #4 растет приблизительно в 1,4 раза быстрее, чем напряжение HES-конденсатора #5. Поскольку НЕS-конденсаторы #4 и #5 имеют идентичную конструкцию, очевидно, что влияние быстрых электронов на углеродную пластину, помимо роста проводимости, приводит к росту ее емкости. Более детальное исследование параметров HES-конденсаторов #4 и #5 показало, что рост емкости HES-конденсатора #5 в пределах напряжения 0,8-2 В главным образом определяется увеличением плотности поверхностных состояний стенок пор углеродной пластины после ее облучения быстрыми электронами. Кроме того, следует отметить, что после облучения углеродной пластины увеличивается смачиваемость полимерного связующего материала. Это увеличивает эффективность прохождения электролита в поры углеродного материала, что, в свою очередь, также приводит к частичному росту емкости конденсатора.

Из временной зависимости напряжения разрядки HES-конденсаторов #4 и #5 очевидно, что высокая линейность напряжений конденсаторов сохраняется, фактически, во всем диапазоне разрядки. Следует отметить, что небольшое отклонение от линейности напряжения конденсаторов на начальной стадии разрядки связано с сопротивлениями поляризации углеродной пластины и высоким уровнем состояния зарядки конденсаторов. Среднее значение емкости, рассчитанное исходя из напряжений разрядки HES-конденсаторов #4 и #5, составляет 663,2 Ф и 937,5 Ф соответственно. Поскольку масса углеродных пластин конденсаторов составляет 1,0 г, Cm исходной углеродной пластины имеет значение 663,2 Ф/г, и Cm углеродных пластин, облученных быстрыми электронами, имеет значение 937,0 Ф/г. Поэтому облучение электронами с энергией 5,6 МэВ и дозой 5,2·1019 электрон/см2 приводит к 1,41-кратному росту емкости Cm углеродной пластины.

Энергия разрядки и кулоновская емкость разрядки HES-конденсатора #4 имеют значения 1092,3 Дж и 219,9 мА·час соответственно, и HES-конденсатора #5 - 1437,7 Дж и 290,2 мА·час соответственно, то есть после облучения углеродной пластины быстрыми электронами энергия разрядки и кулоновская емкость разрядки конденсатора увеличивается в 1,32 раза. Помимо увеличения энергетических и емкостных параметров имеется значительный рост энергетической и кулоновской эффективностей HES-конденсатора #5. При полной зарядке и разрядке до 0,8 В параметры ηE и ηQ HES-конденсатора #4 составляли ηE=43,1% и ηQ=73,3%, и HES-конденсатора #5 - ηE=60,4% и ηQ=96,7%.

Исследование зависимостей импеданса |Z| HES-конденсаторов #4 и #5 от их напряжений (Фиг.9) во время зарядки и разрядки конденсаторов позволяет установить, что параллельно с ростом проводимости и емкости углеродной пластины, облученной быстрыми электронами, имеет место уменьшение импеданса |Z| HES-конденсатора #5. На Фиг.9 показано, что облучение углеродной пластины быстрыми электронами не приводит к какому-либо изменению картины зависимости импеданса конденсатора, но значения импеданса |Z| в широких пределах напряжений значительно уменьшается. Значения |Z|BDCH и |Z|EDCH HES-конденсаторов #4 и #5 имеют значение 327,4 мОм, 75,0 мОм, 194,0 мОм, 68,1 мОм соответственно. Из полученных результатов следует, что после облучения углеродной пластины |Z|BDCH конденсатора уменьшается в 1,69 раза. Поскольку приращение импеданса HES-конденсаторов #4 и #5 составляет 252,4 мОм и 125,9 мОм соответственно, очевидно, что HES-конденсатор #5 имеет более высокую удельную мощность, чем HES-конденсатор #4.

Также очевидно, что уменьшение импеданса конденсатора приводит к снижению потерь энергии во время его зарядки и разрядки и, соответственно, к росту энергетической и кулоновской эффективностей, которые показаны экспериментально выше.

Поэтому из этого примера ясно следует, что воздействие быстрых электронов на углеродную пластину приводит к существенному росту ее проводимости и емкости. Во время облучения углеродных материалов высокоэнергетичными электронами образуется большое количество дефектов решетки, которые увеличивают концентрацию равновесных дырок и плотность поверхностных состояний. Очевидно, что подобное влияние на параметры углеродных материалов окажут и другие частицы и кванты с энергиями, выше пороговой энергии формирования дефектов решетки углеродных материалов. Значения роста емкости и проводимости углеродных материалов зависят от энергии, массы и дозы облучающих частиц. Посредством изменения энергии и дозы различных облучающих частиц оказывается возможным эффективно управлять и энергетическими и емкостными параметрами углеродных материалов и других проводящих неметаллических материалов, предназначенных для изготовления электродов с DEL электрохимических конденсаторов.

Хотя определенные примеры, сформулированные в настоящем изобретении, демонстрируют только высокую эффективность улучшения удельных энергетических, емкостных и мощностных параметров HES-конденсатора системы PbO2|H2SO4|C с различными вариантами выполнения предложенного электрода с DEL на основе активированных углеродных материалов, для специалистов по технологии электрохимических конденсаторов должно быть очевидно, что данные примеры не ограничивают возможность: а) изготовления предложенных электродов с DEL на основе других активных материалов, обозначенных в изобретении, и другими способами, сформулированными в изобретении; и b) использования предложенных электродов с DEL в электрохимических конденсаторах других систем.

Поэтому, хотя некоторые варианты реализации настоящего изобретения описаны подробно выше, объем притязаний изобретения нельзя считать ограниченными таким раскрытием, и возможны модификации без отклонения от существа изобретения, показанного следующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕТЕРОГЕННЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ СУПЕРКОНДЕНСАТОР И СПОСОБ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2391732C2 |

| СПОСОБ ЗАРЯДКИ ЭЛЕКТРОХИМИЧЕСКИХ КОНДЕНСАТОРОВ С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ | 2007 |

|

RU2474027C2 |

| ТОКОСЪЕМНИК ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ГЕТЕРОГЕННОГО ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2492540C2 |

| ГИБРИДНОЕ УСТРОЙСТВО АККУМУЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ С ЭЛЕКТРОХИМИЧЕСКИМ СУПЕРКОНДЕНСАТОРОМ/СВИНЦОВО-КИСЛОТНОЙ БАТАРЕЕЙ | 2008 |

|

RU2484565C2 |

| СУПЕРКОНДЕНСАТОР | 2015 |

|

RU2597224C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТА ЛИТИЯ | 2009 |

|

RU2519840C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2453730C2 |

| ПОРИСТЫЙ КОКС | 2008 |

|

RU2431899C2 |

| БЫСТРАЯ ЗАРЯДКА ПРЕДВАРИТЕЛЬНО ЛИТИРОВАННОГО КРЕМНИЕВОГО АНОДА | 2021 |

|

RU2827478C1 |

| РАВНОМЕРНО МОДИФИЦИРОВАННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КРЕМНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2021 |

|

RU2835612C2 |

Изобретение относится к производству электрохимических конденсаторов с двойным электрическим слоем (DEL). Предложенные электроды с DEL основаны на неметаллических проводящих материалах, включая пористые углеродные материалы, и способны обеспечить высокие удельные энергетические, емкостные и мощностные параметры электролитических конденсаторов. Проводимость Р-типа и высокую концентрацию дырок в материалах электрода можно обеспечить тепловым, ионным или электролитическим легированием акцепторными примесями; облучением высокоэнергетическими быстрыми частицами или квантами; или химической, электролитической и/или тепловой обработкой. Настоящее изобретение позволяет увеличить удельные энергетические, емкостные и мощностные параметры, а также снизить стоимость различных электрохимических конденсаторов с DEL. Предложенные электроды с DEL могут использоваться как положительные и/или отрицательные электроды симметричных и асимметричных электролитических конденсаторов с водными и неводными электролитами. 3 н. и 19 з.п. ф-лы, 9 ил.

1. Электрод для использования в электрохимическом конденсаторе с двойным электрическим слоем, причем электрод на основе пористых неметаллических проводящих материалов с проводимостью р-типа, содержащий:

активный материал электрода, имеющий концентрацию дырок в стенках его пор не менее чем 1·1019 см-3; и

активный материал электрода, содержащий атомы примеси, которые являются акцепторами, и атомы примеси, которые являются донорами;

при этом активный материал электрода также включает в себя собственные дефекты решетки, которые являются акцепторами.

2. Электрод по п.1, дополнительно содержащий полимерный связующий материал.

3. Электрод по п.1, в котором указанная концентрация дырок в стенках пор находится в диапазоне от около 5·1019 до около 2·1020 см-3.

4. Электрод по п.1, в котором удельная площадь поверхности активного материала электрода находится в диапазоне от около 600 до около 2500 м2/г.

5. Электрод по п.1, в котором активный материал электрода содержит атомы бора в количестве от 0,08 до около 2,5%.