ерекрестная ссылка на родственные заявки

Эта заявка испрашивает приоритет заявки на патент Китая № 202110668605.8, поданной в патентное бюро КНР 16 июня 2021 г., с наименованием изобретения «Равномерно модифицированный композиционный материал на основе кремния, способ его получения и его применение».

1. Область техники

Изобретение относится к области материаловедения, в частности, к равномерно модифицированному композиционному материалу на основе кремния, способу его получения и его применению.

2. Уровень техники

В связи с быстрым развитием применения литий-ионных аккумуляторов и растущим спросом на высокую плотность энергии разработка электродных материалов с высокой удельной емкостью стала одним из приоритетных направлений исследований в области литиевых аккумуляторов. Материал отрицательного электрода является одним из четырех основных материалов литий-ионных аккумуляторов, и уровень его емкости в значительной степени влияет на плотность энергии литий-ионных аккумуляторов. При понижении потенциала кремний и литий образуют сплав и взаимодействуют с образованием Li3.75Si, удельная емкость которого может достигать 3975 мАч/г. Однако огромное изменение объема кремния, доходящее до 300% в процессе деинтеркаляции лития, сильно ограничивает возможности применения этого материала.

По сравнению с кремнием, для которого характерно огромное изменение объема, оксид кремния (SiOx) претерпевает объемное расширение около 150% в состоянии интеркаляции лития, а его удельная емкость (приблизительно 1700 мАч/г) все еще намного выше, чем у имеющегося в продаже графита (372 мАч/г), хотя ниже, чем у кремниевого материала. Поэтому оксид кремния стал одной из горячих точек исследований материалов отрицательного электрода. Однако эффективность первого цикла оксида кремния невысока (приблизительно 78%), а из-за изменения его объема на 150% по-прежнему сталкиваются с проблемой измельчения материала.

Нанесение углеродного покрытия является относительно распространенным методом модификации, при котором, с одной стороны, можно избежать прямого контакта электролита с SiOx, чтобы уменьшить образование пленки на поверхности твердого электролита (SEI) и улучшить реверсивную емкость материалов; а, с другой стороны, механическое воздействие поверхностного углерода также может смягчать изменение объема частиц SiOx во время деинтеркаляции лития, чтобы улучшить цикловую устойчивость этого материала; и, кроме того, электропроводность электронов на поверхности материала также может быть улучшена для повышения характеристик скорости этого материала. Однако углеродное покрытие может изменить только поверхностную электропроводность, а для достижения быстрой зарядки необходимо также улучшить электропроводность внутри частиц.

Сущность изобретения

В одном из вариантов осуществления настоящего изобретения предложен равномерно модифицированный композиционный материал на основе кремния и способ его получения и его применение. За счет объемного легирования углеродом и элементом А улучшаются электропроводность этого материала и цикловая устойчивость литий-ионных аккумуляторов.

В первом аспекте варианта осуществления настоящего изобретения предложен равномерно модифицированный композиционный материал на основе кремния общей формулы SiCxAyOz; где 0<x <20; 0<y<10; 0<z<10;

в которой A - один или более из B, Al, Mg, Ca, Fe, Co, Ni, Cu, Zn, Ge, Sn и Li; С равномерно и дисперсно распределен на атомарном уровне в частицах композиционного материала на основе кремния, при этом нет скопления элементного углерода более 20 нм; некоторые или все атомы углерода связаны с атомами кремния с образованием неупорядоченных связей Si-C; сканирование поверхности энергетического спектра сечений частиц при испытании композиционного материала на основе кремния методом сканирующей электронной микроскопии с фокусированным ионным пучком (FIB-TEM) показывает равномерное распределение элементов кремний, углерод, A и кислород в частицах;

композиционный материал на основе кремния имеет многофазную дисперсную микроструктуру;

средний диаметр D50 частиц композиционного материала на основе кремния составляет 1нм-100 мкм, удельная площадь поверхности составляет 0,5м2/г-40м2/г, масса атомов углерода составляет 0,1%-40% от массы композиционного материала на основе кремния; и масса элемента А составляет 3%-40% от массы частиц композиционного материала.

Предпочтительно, композиционный материал на основе кремния имеет снаружи углеродное покрытие, причем масса углеродного покрытия составляет 0%-20% от массы композиционного материала на основе кремния.

Более предпочтительно, масса атомов углерода составляет 0,5%-10% от массы композиционного материала на основе кремния, а масса углеродного покрытия составляет 0%-10% от массы композиционного материала на основе кремния.

Во втором аспекте вариант осуществления настоящего изобретения предложен способ получения равномерно модифицированного композиционного материала на основе кремния, описанного выше в первом аспекте. Способ получения включает способ одностадийного осаждения из паровой фазы или способ двухстадийного осаждения из паровой фазы.

Предпочтительно, способ одностадийного осаждения из паровой фазы включает:

равномерное перемешивание порошка кремния, порошка диоксида кремния, порошка элемента А и/или порошка оксида А в требуемых количествах и помещение полученной смеси в вакуумную печь;

снижение давления в вакуумной печи и ее нагревание до 1200°С-1700°С для получения смешанного пара, содержащего элементы кремний, кислород и А;

введение источника углеродсодержащего газа в защитной атмосфере в вакуумную печь и проведение газофазной реакции смешивания со смешанным паром в течение 1-24 часов и

охлаждение материала, полученного в результате газофазной реакции смешивания, до комнатной температуры, и выгрузка, измельчение и просеивание материала с получением композиционного материала на основе кремния SiCxAyOz, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне.

Предпочтительно, способ двухстадийного осаждения из паровой фазы включает:

равномерное перемешивание порошка кремния и порошка диоксида кремния в требуемых количествах и помещение в вакуумную печь;

снижение давления в вакуумной печи и ее нагревание до 1200°С-1700°С для получения смешанного пара, содержащего элементы кремний и кислород;

введение источника углеродсодержащего газа в защитной атмосфере в вакуумную печь и проведение газофазной реакции смешивания со смешанным паром в течение 1-24 часов; и

охлаждение материала, полученного в результате газофазной реакции смешивания, до комнатной температуры, выгрузка, измельчение и просеивание материала с получением композиционного материала SiCxOz, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне;

равномерное перемешивание SiCxOz с порошком элемента А и/или порошком оксида А, помещение полученной смеси в высокотемпературную печь и термообработка этой смеси при 600–1500 °С в течение 2–24 часов для получения композиционного материала на основе кремния SiCxAyOz, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне.

Более предпочтительно, источник углеродсодержащего газа включает один или более из метана, пропана, бутана, ацетилена, этилена, пропилена, бутадиена или монооксида углерода.

Предпочтительно, после охлаждения материала до комнатной температуры и его выгрузки, измельчения и просеивания способ получения также включает нанесение углеродного покрытия на просеянный материал и проведение сортировки для получения материала отрицательного электрода.

Более предпочтительно, после охлаждения материала до комнатной температуры и его выгрузки, измельчения и просеивания способ получения также включает нанесение углеродного покрытия на просеянный материла, причем нанесение углеродного покрытия включает по меньшей мере одно из газофазного, жидкофазного и твердофазного нанесения покрытия.

В третьем аспекте варианта осуществления настоящего изобретения предложена пластина отрицательного электрода, содержащая равномерно модифицированный композиционный материал на основе кремния, описанный в первом аспекте.

В четвертом аспекте варианта осуществления настоящего изобретения предложен литиевый аккумулятор, содержащий пластину отрицательного электрода, описанную выше в третьем аспекте.

В равномерно модифицированном композиционном материале на основе кремния SiCxAyOz, предложенном в настоящем изобретении, за счет объемного легирования углеродом и элементом А улучшается объемная электропроводность материала на основе кремния и обеспечивается буферное пространство для равномерного распределения в объемной фазе для объемного расширения материала на основе кремния, что улучшает характеристики быстрой зарядки, начальную кулоновскую эффективность и цикловую устойчивость материала.

Краткое описание чертежей

Технические решения настоящего изобретения будут описаны более подробно ниже со ссылкой на прилагаемые чертежи, изображающие варианты осуществления настоящего изобретения.

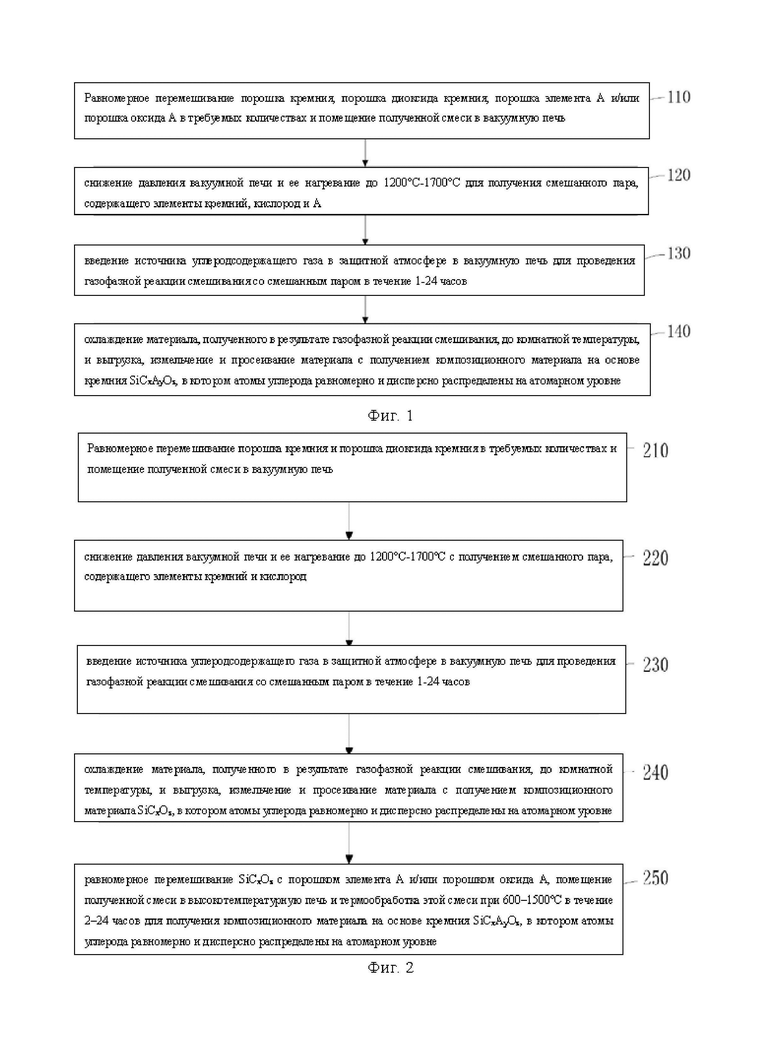

На фиг. 1 представлена блок-схема способа получения композиционного материала на основе кремния, предложенного в одном из вариантов осуществления настоящего изобретения;

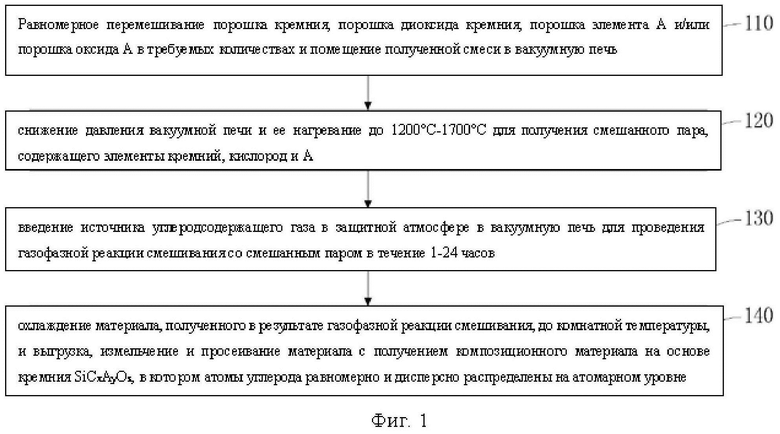

на фиг. 2 представлена блок-схема способа получения композиционного материала на основе кремния, предложенного в одном из вариантов осуществления настоящего изобретения;

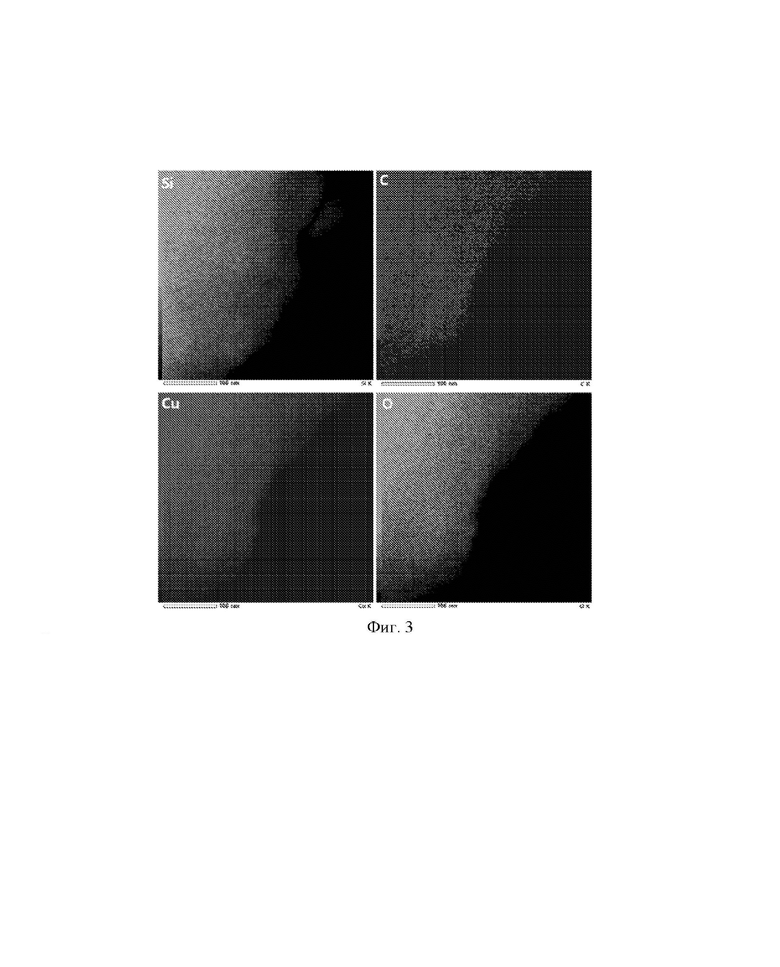

на фиг. 3 представлена полученная методом FIB-TEM диаграмма энергетических уровней материала отрицательного электрода на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне, полученного в примере 1 настоящего изобретения.

Подробное описание изобретения

Настоящее изобретение подробно проиллюстрировано ниже со ссылкой на прилагаемые чертежи и конкретные варианты осуществления. Однако следует понимать, что эти варианты осуществления приведены только для целей более подробного пояснения и не должны использоваться для ограничения настоящего изобретения каким-либо образом, то есть не предназначены для ограничения объема охраны настоящего изобретения.

В настоящем изобретении предложен равномерно модифицированный композиционный материал на основе кремния, имеющий общую формулу SiCxAyOz, где 0<x <20; 0<y<10 и 0<z<10;

в которой A - один или более из B, Al, Mg, Ca, Fe, Co, Ni, Cu, Zn, Ge, Sn и Li, С равномерно и дисперсно распределен на атомарном уровне внутри частиц композиционного материала на основе кремния, при этом нет скопления элементного углерода более 20 нм; некоторые или все атомы углерода связаны с атомами кремния с образованием неупорядоченных связей Si-C; и сканирование поверхности энергетического спектра сечений частиц при испытании композиционного материала на основе кремния методом сканирующей электронной микроскопии с фокусированным ионным пучком (FIB-TEM) показывает равномерное распределение элементов кремний, углерод, A и кислород в частицах.

Композиционный материал на основе кремния имеет многофазную дисперсную микроструктуру.

Частицы композиционного материала на основе кремния имеют средний диаметр D50 1нм-100 мкм и удельную площадь поверхности 0,5м2/г-40м2/г, при этом масса атомов углерода составляет 0,1%-40%, предпочтительно 0,5%-10%, от массы композиционного материала на основе кремния; и масса элемента А составляет 3%-40% от массы частиц композиционного материала.

Снаружи вышеуказанного материала также может быть нанесено углеродное покрытие, масса которого составляет 0%-20%, предпочтительно 0-10%, от массы композиционного материала на основе кремния.

Равномерно модифицированный композиционный материал на основе кремния по настоящему изобретению может быть получен способом одностадийного осаждения из паровой фазы или способом двухстадийного осаждения из паровой фазы.

Как показано на фиг. 1, способ одностадийного осаждения из паровой фазы включает следующие стадии:

стадия 110: равномерное перемешивание порошка кремния, порошка диоксида кремния, порошка элемента А и/или порошка оксида А в требуемых количествах и помещение полученной смеси в вакуумную печь;

стадия 120: снижение давления в вакуумной печи и ее нагревание до 1200°С-1700°С для получения смешанного пара, содержащего элементы кремний, кислород и А;

при этом давление в вакуумной печи снижено до 300 Па и ниже;

стадия 130: введение источника углеродсодержащего газа в защитной атмосфере в вакуумную печь для проведения газофазной реакции смешивания со смешанным паром в течение 1-24 часов;

при этом защитная атмосфера может представлять собой атмосферу N2 или Ar, а источник углеродсодержащего газа включает один или более из метана, пропана, бутана, ацетилена, этилена, пропилена, бутадиена или монооксида углерода; и

стадия 140: охлаждение материала, полученного в результате газофазной реакции смешивания, до комнатной температуры, и выгрузка, измельчение и просеивание материала с получением композиционного материала на основе кремния SiCxAyOz, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне.

Как показано на фи. 2, способ двухстадийного осаждения из паровой фазы включает следующие стадии:

стадия 210: равномерное перемешивание порошка кремния и порошка диоксида кремния в требуемых количествах и помещение полученной смеси в вакуумную печь;

стадия 220: снижение давления в вакуумной печи и ее нагревание до 1200°С-1700°С с получением смешанного пара, содержащего элементы кремний и кислород;

при этом давление в вакуумной печи снижают до 300 Па и ниже;

стадия 230: введение источника углеродсодержащего газа в защитной атмосфере в вакуумную печь для проведения газофазной реакции смешивания со смешанным паром в течение 1-24 часов;

при этом защитная атмосфера может представлять собой защитную атмосферу N2 или Ar, а источник углеродсодержащего газа включает один или более из метана, пропана, бутана, ацетилена, этилена, пропилена, бутадиена или монооксида углерода;

стадия 240: охлаждение материала, полученного в результате газофазной реакции смешивания, до комнатной температуры, и выгрузка, измельчение и просеивание материала с получением композиционного материала SiCxOz, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне; и

стадия 250: равномерное перемешивание SiCxOz с порошком элемента А и/или порошком оксида А, помещение полученной смеси в высокотемпературную печь и термообработка этой смеси при 600–1500°С в течение 2–24 часов для получения композиционного материала на основе кремния SiCxAyOz, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне.

Дополнительно, на основе указанных выше двух способов, если композиционный материал на основе кремния имеет снаружи углеродное покрытие, на измельченный материал можно также нанести углеродное покрытие и провести сортировку для получения композиционного материала на основе кремния. Конкретные способы нанесения углеродного покрытия включают по меньшей мере одно из газофазного, жидкофазного и твердофазного нанесения покрытия. Эти способы являются обычными способами нанесения покрытия в процессе получения материалов для аккумуляторов и не будут описываться здесь подробно.

В композиционном материале на основе кремния, имеющем атомы углерода, равномерно и дисперсно распределенные внутри частиц на атомарном уровне, предложенном в настоящем изобретении, за счет объемного легированного распределения углерода и элемента А улучшается объемная электропроводность материала на основе кремния и обеспечивается буферное пространство для равномерного распределения в объемной фазе для объемного расширения материала на основе кремния, что улучшает характеристики быстрой зарядки, начальную кулоновскую эффективность и цикловую устойчивость материала.

Композиционный материал на основе кремния, предложенный в настоящем изобретении, может быть использован для получения пластин отрицательного электрода для применения в литиевых аккумуляторах.

Чтобы лучше понять технические решения, предложенные в настоящем изобретении, ниже приведены конкретные примеры осуществления для иллюстрации конкретных способов получения указанного композиционного материала на основе кремния с помощью способов, предложенных в указанных выше воплощениях настоящего изобретения, и способов применения этого композиционного материала в перезаряжаемых литиевых аккумуляторах, а также свойств композиционного материала.

Пример 1

Порошковую смесь из 1 кг порошка кремния, 1 кг порошка диоксида кремния и 0,3 кг оксида меди помещали в высокотемпературную реакционную печь, затем вакуумировали до давления 50 Па и нагревали смесь до 1500°C для образования пара. Одновременно под током аргона медленно вводили 1,6 л метана для взаимодействия в течение в течение 3 часов, и полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением композиционного материала на основе кремния, в котором элементы углерод и медь равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 1,5%.

Проводили испытание полученного композиционного материала на основе кремния методом FIB-TEM, в котором наблюдали распределение элементов внутри частиц путем определения энергетического спектра. На фиг. 3 показана полученная методом FIB-TEM диаграмма энергетических уровней поверхности. На диаграмме энергетических уровней поверхности, показанной на фиг. 3 можно видеть, что 4 элемента: Si, C, Cu и O равномерно распределены в частицах.

После этого проводили нанесение углеродного покрытия на композиционный материал на основе кремния путем помещения 2 кг материала во вращающуюся печь, нагревания материала до 1000°С в защитной атмосфере, введения аргона и пропилена в объемном отношении 1:1 для газофазного нанесения покрытия, поддержания температуры в течение 2 часов, затем перекрывания источника органического газа и охлаждения, выгрузки и сортировки материала с получением композиционного материала на основе кремния, имеющий углеродное покрытие, где общее содержание углерода составляло 4,5%.

Композиционный материал на основе кремния, содержащий углеродное покрытие, в качестве материала отрицательного электрода, электропроводящую сажу (SP) в качестве электропроводящей добавки и поливинилиденфторид (PVDF) в качестве связующего взвешивали в соотношении 95%:2%:3% и помещали в мешалку ударного типа для приготовления суспензии при комнатной температуре. На медную фольгу равномерно наносили покрытие из приготовленной суспензии. Медную фольгу с покрытием сушили в течение 2 часов в сушильной камере с принудительной циркуляцией воздуха при 50°С, разрезали на электродные пластины размером 8×8 мм и после этого вакуумировали и сушили в течение 10 часов в вакуумном сушильном шкафу при 100°С. После этого высушенные пластины переносили в стерильный перчаточный бокс для последующего использования для сборки аккумулятора.

Сборку моделируемого аккумулятора проводили в стерильном перчаточном боксе, содержащем высокочистую атмосферу Ar, причем аккумулятор собирали, используя металлический литий в качестве противоэлектрода, раствор 1 моль LiPF6 в этиленкарбонате/диметилкарбонате (ЭК/ДМК об.:об.=1:1) в качестве электролита. Испытание в режиме зарядки/разрядки постоянным током проводили с помощью тестера зарядки/разрядки, при этом критическое напряжение разрядки составляет 0,005 В, а критическое напряжение зарядки составляет 1,5 В. Испытание для первого цикла в режиме зарядки/разрядки проводят при плотности тока C/10, и испытание для второго цикла в режиме зарядки/разрядки - при плотности тока C/10. Результаты испытаний начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой устойчивости при кратности 0,1 С приведены в таблице 1.

Пример 2

Порошковую смесь из 1 кг порошка кремния и 1 кг порошка диоксида кремния помещали в вакуумную печь, которую вакуумировали до давления 50 Па и затем нагревали смесь до 1500°C для превращения в пар. Одновременно под током аргона медленно вводили 1,6 л метана для взаимодействия в течение в течение 3 часов, и полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением порошка материала на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 1,8%.

Полученный порошок материала на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне, равномерно смешивали с оксидом меди в молярном отношении 1:0,4 и затем подвергали термообработке при 1000°С в течение 4 часов для получения композиционного материала на основе кремния, содержащего элементы углерод и медь.

После этого проводили нанесение углеродного покрытия на указанный выше материал. В частности, 2 кг композиционного материала на основе кремния помещали во вращающуюся печь и нагревали до 1000°С в защитной атмосфере аргона, аргон и пропилен вводили в объемном соотношении 1:1 для газофазного нанесения покрытия и поддерживали температуру в течение 2 часов, после чего источник органического газа перекрывали. Материал охлаждали, выгружали и сортировали с получением композиционного материала на основе кремния, содержащего углеродное покрытие, где общее содержание углерода составляет 4,6%.

Процессы получения пластины отрицательного электрода, сборки аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Пример 3

Порошковую смесь из 3 кг порошка кремния, 3 кг порошка диоксида кремния и 1 кг оксида бора помещали в вакуумную печь, вакуумировали до давления 100 Па и нагревали до 1350°C для превращения в пар; одновременно под током аргона медленно вводили 23,4 л пропана для взаимодействия в течение 8 часов; полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением композиционного материала на основе кремния, в котором элементы углерод и бор равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 2,0%.

После этого проводили нанесение углеродного покрытия на композиционный материал на основе кремния путем помещения 2 кг материала во вращающуюся печь, нагревания материала до 900°С в защитной атмосфере аргона, введения аргона и смеси газов пропилена и метана в объемном соотношении 1:1 (при объемном соотношении пропилена и метана 2:3) для газофазного нанесения покрытия. Температуру поддерживали в течение 3 часов и после этого перекрывали источник органического газа, а материал охлаждали, выгружали и сортировали с получением композиционного материала на основе кремния, содержащего углеродное покрытие, где общее содержание углерода составляет 4,7%.

Процессы получения пластины отрицательного электрода, сборки аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Пример 4

Порошковую смесь из 2 кг порошка кремния и 2 кг порошка диоксида кремния помещали в вакуумную печь, которую вакуумировали до давления 150 Па и затем нагревали смесь до 1400°C для превращения в пар. Одновременно под током аргона медленно вводили 1 л пропилена для взаимодействия в течение 5 часов, и полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением композиционного материала на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 2,0%.

Полученный композиционный материал на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне, равномерно смешивали с металлическим алюминием, в молярном соотношении 2:1, и затем подвергали термообработке при 1200°С в течение 4 часов с получением композиционного материала на основе кремния, содержащего элементы углерод и алюминий.

Процессы получения пластины отрицательного электрода, сборки аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Пример 5

Порошковую смесь из 3 кг порошка кремния, 3 кг порошка диоксида кремния и 1 кг металлического магния помещали в вакуумную печь, вакуумировали до давления 150 Па и нагревали до 1400°C для превращения в пар; одновременно под током аргона медленно вводили смесь газов 11,7 л ацетилена и 5 л метана для взаимодействия в течение 4 часов; и полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением композиционного материала на основе кремния, в котором элементы углерод и магний равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 1,8%.

После этого проводили нанесение углеродного покрытия на композиционный материал на основе кремния материал путем помещения 2 кг материала во вращающуюся печь, нагревания материала до 1100°С в защитной атмосфере аргона, введения аргона и смеси газов (в количестве равном количеству аргона) пропилена и метана (при объемном соотношении пропилена и метана 2:3) для газофазного нанесения покрытия. Температуру поддерживали в течение 3 часов и после этого перекрывали источник органического газа, а материал охлаждали, выгружали и сортировали с получением композиционного материала на основе кремния, содержащего углеродное покрытие, где общее содержание углерода составляет 6,5%.

Процессы получения пластины отрицательного электрода, сборки аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Пример 6

Порошковую смесь из 5 кг порошка кремния и 5 кг порошка диоксида кремния помещали в вакуумную печь, которую вакуумировали до давления 150 Па и нагревали смесь до 1400°C для превращения в пар. Одновременно под током аргона медленно вводили 1 л ацетилена для взаимодействия в течение 5 часов, и полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением порошка материала на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 0,8%.

Полученный порошок материала на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне, равномерно смешивали с оксидом кальция в молярном соотношении 3:1, затем нагревали при 1200°С в течение 4 часов для получения композиционного материала на основе кремния, содержащего элементы углерод и кальций.

После этого проводили нанесение углеродного покрытия на композиционный материал на основе кремния путем помещения 1,5 кг материала во вращающуюся печь, нагревания материала до 850°С в защитной атмосфере аргона, введения аргона и пропана (в количестве равном количеству аргона) в объемном соотношении 1:1 для газофазного нанесения покрытия, поддержания температуры в течение 1,5 часа, затем перекрывания источника органического газа и охлаждения, выгрузки и сортировки материала с получением композиционного материала на основе кремния, содержащего углеродное покрытие, в котором общее содержание углерода составляет 5,5% .

Процессы получения пластины отрицательного электрода, сборки аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Пример 7

Порошковую смесь из 2 кг порошка кремния, 3 кг порошка диоксида кремния и 0,5 кг металлического железа помещали в вакуумную печь, вакуумировали до давления 100 Па и нагревали до 1600°C для превращения в пар; одновременно под током аргона медленно вводили 1 л бутана для взаимодействия в течение 3 часов; полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением композиционного материала на основе кремния, в котором элементы углерод и железо равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 2%.

После этого проводили нанесение углеродного покрытия на композиционный материал на основе кремния путем помещения 2 кг материала во вращающуюся печь, нагревания материала до 700°С в защитной атмосфере аргона, введения аргона и пропилена в объемном соотношении 1:2 для газофазного нанесения покрытия. Температуру поддерживали в течение 2 часов и после этого перекрывали источник органического газа, а материал охлаждали, выгружали и сортировали с получением композиционного материала на основе кремния, содержащего углеродное покрытие, где общее содержание углерода составляет 4,5%.

Процессы получения пластины отрицательного электрода, сборки аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Пример 8

Порошковую смесь из 3 кг порошка кремния и 5 кг порошка диоксида кремния помещали в вакуумную печь, которую вакуумировали до давления 150 Па и затем нагревали смесь до 1400°C для превращения в пар. Одновременно под током аргона медленно вводили 1,5 л газа бутадиена в течение 6 часов, и полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением порошка материала на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 1,3%.

Полученный порошок материала на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне, равномерно смешивали с металлическим кобальтом в молярном соотношении 5:1 и затем подвергали термообработке при 1200°С в течение 4 часов для получения композиционного материала на основе кремния, содержащего элементы углерод и кобальт.

После этого проводили нанесение углеродного покрытия на композиционный материал на основе кремния путем помещения 1,5 кг материала во вращающуюся печь, нагревания материала до 850°С в защитной атмосфере аргона, введения, в объемном соотношении 1:1, аргона и смеси газов (в количестве равном количеству аргона) ацетилена и пропана (при объемном соотношении 3:1) для газофазного нанесения покрытия. Температуру поддерживали в течение 3 часов и после этого перекрывали источник органического газа, а материал охлаждали, выгружали и сортировали с получением композиционного материала на основе кремния, содержащего углеродное покрытие, где общее содержание углерода составляет 5,5%.

Процессы получения пластины отрицательного электрода, сборки аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Пример 9

Порошковую смесь из 5 кг порошка кремния, 4 кг порошка диоксида кремния и 1 кг металлического никеля помещали в вакуумную печь, вакуумировали до давления 100 Па и нагревали до 1700 °C для превращения в пар; одновременно под током аргона медленно вводили 1,4 л монооксида углерода для взаимодействия в течение 12 часов; полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением композиционного материала на основе кремния, в котором элементы углерод и никель равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 0,6%.

После этого проводили нанесение углеродного покрытия на композиционный материал на основе кремния путем помещения 2 кг материала во вращающуюся печь, нагревания материала до 600°С в защитной атмосфере аргона, введения аргона и пропилена в объемном соотношении 1:3 для газофазного нанесения покрытия. Температуру поддерживали в течение 2 часов и после этого перекрывали источник органического газа, а материал охлаждали, выгружали и сортировали с получением композиционного материала на основе кремния, содержащего углеродное покрытие, где общее содержание углерода составляет 3,5%.

Процессы получения пластины отрицательного электрода, сборки аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Пример 10

Порошковую смесь из 5 кг порошка кремния и 5 кг порошка диоксида кремния помещали в вакуумную печь, которую вакуумировали до давления 150 Па и затем нагревали смесь до 1400°C для превращения в пар. Одновременно под током аргона медленно вводили газовую смесь из 2,0 л монооксида углерода и 1,2 л ацетилена для взаимодействия в течение 10 часов, и полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением порошка материала на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 3%.

Полученный порошок материала на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне, равномерно смешивали с металлическим цинком в молярном соотношении 2:1 и затем подвергали термообработке при 1200°С в течение 4 часов для получения композиционного материала на основе кремния, содержащего элементы углерод и цинк.

После этого проводили нанесение углеродного покрытия на указанный выше материал. В частности, 2 кг материала и нефтяного пека смешивали в массовом соотношении 10:1 и подвергали термообработке в течение 2 часов в высокотемпературной печи при 900°С в защитной атмосфере азота; полученный материал охлаждали, выгружали и сортировали с получением композиционного материала на основе кремния, содержащего углеродное покрытие, где общее содержание углерода составляет 4,2%.

Вышеупомянутый композиционный материал на основе кремния, содержащий углеродное покрытие, в качестве материала отрицательного электрода, электропроводящую сажу (SP) в качестве электропроводящей добавки и поливинилиденфторид (PVDF) в качестве связующего взвешивали в соотношении 95%:2%:3%. Взвешенные материалы помещали в мешалку ударного типа для приготовления суспензии при комнатной температуре. На медную фольгу равномерно наносили покрытие из приготовленной суспензии. Медную фольгу с покрытием сушили в течение 2 часов в сушильной камере с принудительной циркуляцией воздуха при 50°С, разрезали на электродные пластины размером 8×8 мм и после этого вакуумировали и сушили в течение 10 часов в вакуумном сушильном шкафу при 100°С. После этого высушенные пластины переносили в стерильный перчаточный бокс для последующего использования для сборки аккумулятора.

Сборку моделируемого аккумулятора проводили в стерильном перчаточном боксе, содержащем высокочистую атмосферу Ar. В частности, вышеуказанный электрод в качестве отрицательного электрода, материал тройного анодного материала NCM811 в качестве противоэлектрода и Li7La3Zr2O12 (LLZ0) гранатового типа в качестве твердого электролита собирали в виде полностью твердотельной кнопочной батарейки в стерильном перчаточном боксе и заряжали для оценки ее электрохимических характеристик. Испытания в режиме зарядки/разрядки постоянным током проводили с использованием тестера зарядки/разрядки, при этом критическое напряжение разрядки составляло 0,005 В, а критическое напряжение зарядки составляло 1,5 В. Испытание для первого цикла в режиме зарядки/разрядки проводили при плотности тока C/10, и испытание для второго цикла в режиме зарядки/разрядки - при плотности тока C/10. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Пример 11

Порошковую смесь из 4 кг порошка кремния, 4 кг порошка диоксида кремния и 2 кг оксида меди помещали в вакуумную печь, вакуумировали до давления 100 Па и нагревали до 1700°C для превращения в пар; одновременно под током аргона медленно вводили газовую смесь из 0,9 л метана, 1,2 л пропилена и 1,7 л пропана для взаимодействия в течение 6 часов; полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением композиционного материала на основе кремния, в котором элементы углерод и медь равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 3,6%.

После этого проводили нанесение углеродного покрытия на материал; и 3 кг измельченного образца и фенольную смолу растворяли в спиртовом растворителе в соотношении 20:1 и после этого перемешивали в течение 6 часов до образования гомогенной суспензии. После этого суспензию напрямую сушили помещали в высокотемпературную печь и спекали в течение 2 часов при температуре 900°C в защитной атмосфере азота; полученный материал охлаждали, сортировали и просеивали с получением композиционного материала на основе кремния, содержащего углеродное покрытие, где общее содержание углерода составляет 6,5%.

Вышеупомянутый композиционный материал на основе кремния, содержащий углеродное покрытие, в качестве материала отрицательного электрода, электропроводящую сажу (SP) в качестве электропроводящей добавки и поливинилиденфторид (PVDF) в качестве связующего взвешивали в соотношении 95%:2%:3%. Взвешенные материалы помещали в мешалку ударного типа для приготовления суспензии при комнатной температуре. На медную фольгу равномерно наносили покрытие из приготовленной суспензии. Медную фольгу с покрытием сушили в течение 2 часов в сушильной камере с принудительной циркуляцией воздуха при 50°С, разрезали на электродные пластины размером 8×8 мм и после этого вакуумировали и сушили в течение 10 часов в вакуумном сушильном шкафу при 100°С. После этого высушенные пластины переносили в стерильный перчаточный бокс для последующего использования для сборки аккумулятора.

Сборку моделируемого аккумулятора проводили в стерильном перчаточном боксе, содержащем высокочистую атмосферу Ar. В частности, вышеуказанный электрод в качестве отрицательного электрода, материал тройного анодного материала NCM811 в качестве противоэлектрода и гелевую полимерную электролитную мембрану на основе полиолефина в качестве полутвердого электролита собирали в виде полутвердотельной кнопочной батарейки в стерильном перчаточном боксе и заряжали ее для оценки ее электрохимических характеристик. Испытания в режиме зарядки/разрядки постоянным током проводят с использованием тестера зарядки/разрядки, при этом критическое напряжение разрядки составляло 0,005 В, а критическое напряжение зарядки составляло 1,5 В. Испытание для первого цикла в режиме зарядки/разрядки проводят при плотности тока C/10, и испытание для второго цикла в режиме зарядки/разрядки - при плотности тока C/10. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Пример 12

Порошковую смесь из 3 кг порошка кремния и 5 кг порошка диоксида кремния помещали в вакуумную печь, которую вакуумировали до давления 150 Па и нагревали до 1500°C для превращения в пар. Одновременно под током аргона медленно вводили газовую смесь из 1,7 л метана и 1,5 л пропилена для взаимодействия в течение 3 часов, и полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением порошка материала на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 1,5%.

Полученный порошок материала на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне, равномерно смешивали с металлическим германием в молярном соотношении 5:1 и затем подвергали термообработке при 1200°С в течение 4 часов для получения композиционного материала на основе кремния, содержащего элементы углерод и германий.

Процессы получения пластины отрицательного электрода, сборки аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Пример 13

Порошковую смесь из 4 кг порошка кремния, 4 кг порошка диоксида кремния и 2 кг оксида олова помещали в вакуумную печь, вакуумировали до давления 100 Па и нагревали до 1700°C для превращения в пар; одновременно под током аргона медленно вводили газовую смесь из 5 л ацетилена и 5 л этилена для реакции смешивания в течение 6 часов; полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением композиционного материала на основе кремния, в котором элементы углерод и олово равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 3%.

Процессы получения пластины отрицательного электрода, сборки аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Пример 14

Порошковую смесь из 5 кг порошка кремния и 5 кг порошка диоксида кремния помещали в вакуумную печь, которую вакуумировали до давления 150 Па и затем нагревали смесь до 1500°C C для превращения в пар. Одновременно под током аргона медленно вводили 2 л газа бутадиена для взаимодействия в течение 4 часов, и полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением порошка материала на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 0,5%.

Полученный порошок материала на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне, равномерно смешивали с оксидом лития в молярном соотношении 5:1 и затем подвергали термообработке при 1000°С в течение 2 часов для получения композиционного материала на основе кремния, содержащего элементы углерод и литий.

Процессы получения пластины отрицательного электрода, сборки аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Сравнительный пример 1

Порошковую смесь из 1 кг порошка кремния и 1 кг порошка диоксида кремния помещали в вакуумную печь, которую вакуумировали до давления 50 Па и затем нагревали смесь до 1500°C для превращения в пар. Материал выгружали и измельчали с получением материала отрицательного электрода из оксида кремния. После этого проводили нанесение углеродного покрытия на этот материал. В частности, 2 кг материала помещали во вращающуюся печь; материал нагревали до 1000°С в защитной атмосфере аргона; аргон и пропилен вводили в объемном соотношении 1:1 для газофазного нанесения покрытия и поддерживали температуру в течение 2 часов, после чего источник органического газа перекрывали. Материал охлаждали, выгружали и сортировали с получением материала отрицательного электрода на основе кремния, содержащего углеродное покрытие, где общее содержание углерода составляет 3%.

Процессы получения пластины отрицательного электрода, сборки аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Сравнительный пример 2

Порошковую смесь из 1 кг порошка кремния, 1 кг порошка диоксида кремния и 0,3 кг оксида меди помещали в вакуумную печь, которую вакуумировали до давления 50 Па и затем нагревали смесь до 1500°C для превращения в пар. Через 3 часа реакции полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением материала отрицательного электрода из оксида кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне. После этого проводили нанесение углеродного покрытия на указанный выше материал. В частности, 2 кг материала помещали во вращающуюся печь и нагревали до 1000°С в защитной атмосфере аргона, аргон и пропилен вводили в объемном соотношении 1:1 для газофазного нанесения покрытия и поддерживали температуру в течение 2 часов, после чего источник органического газа перекрывали. Материал охлаждали, выгружали и сортировали с получением материала отрицательного электрода из оксида кремния, содержащего углеродное покрытие, где общее содержание углерода составляет 3%.

Процессы получения пластины отрицательного электрода, сборки аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Сравнительный пример 3

Порошковую смесь из 1 кг порошка кремния и 1 кг порошка диоксида кремния помещали в вакуумную печь, которую вакуумировали до давления 50 Па и затем нагревали смесь до 1500°C для превращения в пар. Затем, одновременно под током аргона медленно вводили 1,6 л метана для взаимодействия в течение 3 часов, и полученный материал охлаждали до комнатной температуры. Материал выгружали и измельчали с получением порошка материала на основе кремния, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне. С помощью анализатора сера-углерод определяли, что содержание углерода в композиционном материала на основе кремния составляло 1,7%. После этого проводили нанесение углеродного покрытия на указанный выше материал. В частности, 2 кг материала помещали во вращающуюся печь и нагревали до 1000°С в защитной атмосфере аргона, аргон и пропилен вводили в объемном соотношении 1:1 для газофазного нанесения покрытия и поддерживали температуру в течение 2 часов, после чего источник органического газа перекрывали. Материал охлаждали, выгружали и сортировали с получением композиционного материала на основе кремния, содержащего углеродное покрытие, где общее содержание углерода составляет 4,7%.

Процессы получения пластины отрицательного электрода, сборки аккумулятора и испытания аккумулятора такие же, как в примере 1. Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С приведены в таблице 1.

Результаты испытания начальной эффективности, реверсивной емкости при кратности 0,1 С и цикловой эффективности при кратности 0,1 С для материалов отрицательного электрода из примеров 1-14 и сравнительных примеров 1-3 были следующими:

Таблица 1

(мАч/г)

Из данных для сравнительных примеров 1-3 в таблице видно, что оксид кремния, легированный атомами меди, в сравнительном примере 2 обладает улучшенной начальной эффективностью, но цикловую эффективность имеет хуже по сравнению с материалом из сравнительного примера 1. Оксид кремния, легированный атомами меди, в сравнительном примере 3 обладает улучшенным коэффициентом сохранения емкости батареи, но несколько худшей начальной эффективностью по сравнению с материалом из сравнительного примера 1. В примерах 1-14 объемное легирование элементами углерод и А увеличивает электрическую электропроводность частиц, обеспечивая буферное пространство для расширения материала и одновременно улучшает начальную эффективность и срок службы материала.

Цели, технические решения и преимущества настоящего изобретения подробно проиллюстрированы в конкретных примерах, описанных выше. Следует понимать, что приведенное выше описание включает только конкретные воплощения настоящего изобретения и не предназначено для ограничения объема охраны настоящего изобретения. Любые модификации, эквивалентные замены, улучшения и т.д., выполненные в рамках сущности и принципов настоящего изобретения, должны быть включены в объем охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАВНОМЕРНО МОДИФИЦИРОВАННЫЙ МАТЕРИАЛ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ИЗ МОНООКСИДА КРЕМНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2021 |

|

RU2827860C2 |

| Свинцово-углеродный металлический композиционный материал для электродов свинцово-кислотных аккумуляторов и способ его синтеза | 2015 |

|

RU2692759C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2570075C1 |

| РАДИОПОГЛОЩАЮЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2655187C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЭЛЕМЕНТОВ И ИНСТРУМЕНТОВ (ВАРИАНТЫ) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166425C1 |

| ЛИГАТУРА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ (ВАРИАНТЫ) | 2019 |

|

RU2734316C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МНОГОСЛОЙНОЙ ТРУБКИ ДЛЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2020 |

|

RU2762000C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ ИЗ КАРБИДА ТУГОПЛАВКОГО МЕТАЛЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2516405C2 |

| Способ получения нанокомпозита никель-графен с повышенной пластичностью | 2022 |

|

RU2803865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 2020 |

|

RU2746701C1 |

Изобретение относится к области материаловедения, в частности к равномерно модифицированному композиционному материалу на основе кремния, способу его получения и его применению. Композиционный материал на основе кремния имеет общую формулу SiCxAyOz; где 0<x<20; 0<y<10 и 0<z<10; в которой A представляет собой один или более из B, Al, Ca, Fe, Co, Ni, Cu, Zn, Ge, Sn и Li; С равномерно дисперсно распределен в частицах композиционного материала на основе кремния на атомарном уровне, при этом нет скопления элементного углерода более 20 нм; некоторые или все атомы углерода связаны с атомами кремния с образованием неупорядоченных связей Si-C. Техническим результатом является улучшение электропроводности материала и цикловой устойчивости литий-ионных аккумуляторов. 4 н. и 4 з.п. ф-лы, 3 ил., 17 пр., 1 табл.

1. Равномерно модифицированный композиционный материал на основе кремния, имеющий общую формулу SiCxAyOz; где 0<x<20; 0<y<10 и 0<z<10;

в которой A представляет собой один или более из B, Al, Ca, Fe, Co, Ni, Cu, Zn, Ge, Sn и Li; С равномерно и дисперсно распределен в частицах композиционного материала на основе кремния на атомарном уровне, при этом нет скопления элементного углерода более 20 нм; некоторые или все атомы углерода связаны с атомами кремния с образованием неупорядоченных связей Si-C; сканирование поверхности энергетического спектра сечений частиц при испытании композиционного материала на основе кремния методом сканирующей электронной микроскопии с фокусированным ионным пучком (FIB-TEM) показывает равномерное распределение элементов кремний, углерод, A и кислород в частицах; при этом

композиционный материал на основе кремния имеет многофазную дисперсную микроструктуру; и

частицы композиционного материала на основе кремния имеют средний диаметр D50 частиц 1 нм-100 мкм и удельную площадь поверхности 0,5-40 м2/г, при этом масса атомов углерода составляет 0,5-10% от массы композиционного материала на основе кремния и масса элемента А составляет 3-40% от массы частиц композиционного материала.

2. Композиционный материал на основе кремния по п.1, который имеет снаружи углеродное покрытие; причем масса углеродного покрытия составляет 0-20% от массы композиционного материала на основе кремния.

3. Композиционный материал на основе кремния по п.2, в котором масса углеродного покрытия составляет 0-10% от массы композиционного материала на основе кремния.

4. Способ получения равномерно модифицированного композиционного материала на основе кремния по любому из пп. 1-3, включающий способ одностадийного осаждения из паровой фазы или способ двухстадийного осаждения из паровой фазы;

способ одностадийного осаждения из паровой фазы, в частности, включает:

равномерное перемешивание порошка кремния, порошка диоксида кремния, порошка элемента А и/или порошка оксида А в требуемых количествах и помещение полученной смеси в вакуумную печь;

снижение давления вакуумной печи и нагревание печи до 1200-1700°С для получения смешанного пара, содержащего элементы кремний, кислород и А;

введение источника углеродсодержащего газа в защитной атмосфере в вакуумную печь и проведение газофазной реакции смешивания со смешанным паром в течение 1-24 часов и

охлаждение материала, полученного в результате газофазной реакции смешивания, до комнатной температуры, и выгрузку, измельчение и просеивание материала с получением композиционного материала на основе кремния SiCxAyOz, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне;

способ двухстадийного осаждения из паровой фазы, в частности, включает:

равномерное перемешивание порошка кремния и порошка диоксида кремния в требуемых количествах и помещение полученной смеси в вакуумную печь;

снижение давления вакуумной печи и нагревание печи до 1200-1700°С для получения смешанного пара, содержащего элементы кремний и кислород;

введение источника углеродсодержащего газа в защитной атмосфере в вакуумную печь для проведения газофазной реакции смешивания со смешанным паром в течение 1-24 часов;

охлаждение материала, полученного в результате газофазной реакции смешивания, до комнатной температуры, выгрузку, измельчение и просеивание материала с получением композиционного материала SiCxOz, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне; и

равномерное перемешивание SiCxOz с порошком элемента А и/или порошком оксида А, помещение полученной смеси в высокотемпературную печь и термообработка этой смеси при 600-1500°С в течение 2-24 часов для получения композиционного материала на основе кремния SiCxAyOz, в котором атомы углерода равномерно и дисперсно распределены на атомарном уровне.

5. Способ получения по п. 4, в котором источник углеродсодержащего газа включает один или более из метана, пропана, бутана, ацетилена, этилена, пропилена, бутадиена или монооксида углерода.

6. Способ получения по п. 4, в котором после охлаждения материала до комнатной температуры и выгрузки, измельчения и просеивания материала способ получения дополнительно включает нанесение углеродного покрытия на просеянный материал; причем нанесение углеродного покрытия включает по меньшей мере одно из газофазного, жидкофазного и твердофазного нанесения покрытия.

7. Пластина отрицательного электрода, содержащая равномерно модифицированный композиционный материал на основе кремния по любому из пп. 1-3.

8. Литиевый аккумулятор, содержащий пластину отрицательного электрода по п. 7.

| СПОСОБ ПОЛУЧЕНИЯ пан-ЦЗК-ИНГИБИТОРОВ ФОРМУЛЫ (I), А ТАКЖЕ ПРОМЕЖУТОЧНЫЕ СОЕДИНЕНИЯ ДЛЯ ПОЛУЧЕНИЯ | 2011 |

|

RU2585621C2 |

| WO 2020256395 A2, 24.12.2020 | |||

| CN 110854360 A, 28.02.2020 | |||

| CN 107994225 A, 04.05.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ КАТОДНЫХ МАТЕРИАЛОВ LiFeMSiO/C | 2012 |

|

RU2522918C2 |

Авторы

Даты

2025-02-28—Публикация

2021-08-10—Подача