СОПУТСТВУЮЩАЯ ЗАЯВКА

Следующая заявка заявляет приоритет заявкой US 17/178,439, поданной 18 февраля 2021 года, и предварительной заявкой US 62/978,475, поданной 19 февраля 2020 года, на которые здесь делаются ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к аккумулятору с катодом и пористым анодом, имеющим улучшенную кинетику диффузии лития и поверхностную проводимость.

УРОВЕНЬ ТЕХНИКИ

Литиевые и литий-ионные вторичные или перезаряжаемые аккумуляторы нашли применение в некоторых областях, например, в сотовых телефонах, видеокамерах и портативных компьютерах, а в последнее время и в более мощных устройствах, например, в электромобилях и гибридных электромобилях. В этих применениях предпочтительно, чтобы вторичные аккумуляторы имели максимально возможную удельную емкость, но при этом обеспечивали безопасные условия эксплуатации и хорошую цикличность, чтобы высокая удельная емкость сохранялась в последующих циклах зарядки и разрядки.

Хотя существуют различные конструкции вторичных аккумуляторов, каждая конструкция включает положительный электрод (или катод), отрицательный электрод (или анод), разделительный элемент, разделяющий катод и анод, электролит, находящийся в электрохимической связи с катодом и анодом. Для вторичных литиевых аккумуляторов ионы лития переносятся от анода к катоду через электролит, когда вторичный аккумулятор разряжается, т.е. используется для своего конкретного применения. В процессе разряда электроны собираются с анода и переходят на катод через внешнюю цепь. Когда вторичный аккумулятор заряжается или перезаряжается, ионы лития переносятся от катода к аноду через электролит.

Новые литий-ионные элементы или аккумуляторы изначально находятся в разряженном состоянии. Во время первого заряда литий-ионного элемента литий перемещается из катодного материала в активный анодный материал. Литий, перемещающийся от катода к аноду, вступает в реакцию с электролитом на поверхности графитового анода, вызывая образование пассивирующей пленки на аноде. Пассивирующая пленка, образующаяся на графитовом аноде, также называется интерфейсом твердого электролита (SEI). При последующем разряде литий, израсходованный на образование SEI, не возвращается на катод. В результате литий-ионный гальванический элемент имеет меньшую емкость по сравнению с первоначальной емкостью заряда, поскольку часть лития была израсходована на образование SEI. Частичное потребление имеющегося лития в первом цикле снижает емкость литий-ионного гальванического элемента. Это явление называется необратимой емкостью и известно, что на него расходуется от 10% до более чем 20% емкости литий-ионного гальванического элемента. Таким образом, после первоначального заряда литий-ионного гальванического элемента, литий-ионный гальванический элемент теряет от 10% до более чем 20% своей емкости.

Одно из решений заключается в использовании стабилизированного порошка металлического лития для предварительного литирования анода. Например, литиевый порошок может быть стабилизирован путем пассивирования поверхности металлического порошка диоксидом углерода, как описано в патентах US 5567474, US 5776369 и US 5976403, на которые здесь делают ссылки. Пассивированный CO2 порошок металлического лития можно использовать только в воздухе с низким уровнем влажности в течение ограниченного периода времени, прежде чем содержание металлического лития снизиться из-за реакции металлического лития и воздуха. Другим решением является нанесение на порошок металлического лития покрытия, такого как фтор, воск, фосфор или полимер, как описано, например, в патентах US 7588623, US 8021496, US 8377236 и публикации заявки на патент US 2017/0149052. Эти покрытия обеспечивают высокую стабильность литиевого порошка в условиях сухого помещения.

Когда литиевая фольга используется для предварительного литирования и непосредственно налагается на поверхность электрода, в результате литирования путем "короткого замыкания" под воздействием приложенного давления потенциально может выделяться значительное количество тепла. Когда этот способ предварительного литирования выполняется в процессе перемотки рулонов в рулоны, тепло может накапливаться в центре рулона и его трудно отводить. Такое накопление тепла потенциально может привести, например, к механическому повреждению электрода и, что более важно, к потенциальной потери тепла.

Другой известной проблемой аккумуляторов является литиевое покрытие, которое обычно возникает во время быстрой зарядки, когда литиевые отложения, называемые дендритами, накапливаются на поверхности электродов, что может привести к короткому замыканию и выходу аккумулятора из строя.

Кремниевые и кремнийсодержащие аноды разрабатывались на протяжении десятилетий из-за их высокой теоретической емкости заряда (4200 мА ч/г). Однако, существующие кремниевые аноды могут сталкиваться с различными проблемами, например, высокой необратимой емкостью и коротким сроком службы из-за проблем с увеличением объема. Например, при сплавлении кремниевых частиц с литием объем частиц может увеличиться до 400%.

Таким образом, остается потребность в аккумуляторе с литированными или предварительно литированными компонентами, обладающими повышенной безопасностью, повышенной эффективностью и способными к быстрой зарядке, а также в аккумуляторе с кремниевым анодом с меньшим объемным расширением при сплаве лития с кремнием и меньшими необратимыми потерями емкости.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

С этой целью настоящее изобретение предоставляет аккумулятор, имеющий катод и пористый анод, литированный литиевым порошком, частицами лития или печатной литиевой композицией. Поры образуются, например, за счет диффузии лития из печатной литиевой композиции в активный анодный материал. Аккумулятор с пористым анодом, как здесь описано, будет иметь улучшенную кинетику диффузии лития и/или градиентную пористость, что приведет к увеличению возможности быстрой зарядки и улучшению характеристик при низких температурах.

В одном варианте выполнения изобретения, активный анодный материал представляет собой кремнийсодержащий активный материал. Кремниевый активный материал сплавляется с частицами лития для формирования трехмерного пористого каркаса в аноде с увеличенной пористостью электрода и уменьшенным разрушением электрода от увеличения объема из-за буферного эффекта пор. На поверхности анода также может быть сформирован высокопроводящий пористый слой. Пористый проводящий поверхностный слой и градиентная пористость обеспечивают высокую скорость зарядки за счет эффективного снижения плотности тока в зоне повышенной проводимости и более быстрой диффузии лития на поверхности электрода и в основной массе электрода, что позволяет использовать более толстые электроды и снижает вероятность осаждения лития на поверхности анода.

В одном варианте выполнения изобретения, активный анодный материал выбран из группы, состоящей из одного или комбинации, включающей графит, твердый углерод, композит графит-SiOx, SiOx, SiO, SiO2, порошок Si, пленку Si, SiC, композит Si/C, сплавы на основе Si, графит-SnO, композит Sn/C и другие анодные материалы литий-ионных аккумуляторов и литий-ионных конденсаторов.

Печатная литиевая композиция может состоять из порошка металлического лития, полимерного связующего, совместимого с порошком металлического лития, модификатора реологии, совместимого с порошком металлического лития, и растворителя, совместимого с порошком металлического лития и полимерным материалом. Полимерный материал может образовывать полимерную пленку на поверхности электрода, которая действует как слой контроля литирования. Слой контроля литирования может регулировать диффузию лития и замедлять скорость предварительного литирования в сухом состоянии, которое может произойти во время нанесения лития на поверхность отрицательного электрода, и впоследствии может обеспечить рассеивание тепла, выделяемого при хранении электродных материалов. При добавлении проводящих ионы лития добавок, таких как соли твердого электролита, включая сульфиды (Li10GeP2S12, Li3PS4, Li2GeS3, Li4GeS4, Li2ZnGeS4), оксиды (Li7La3Zr2O12, LixLayTiO3), фосфаты (Na3Zr2PSi2O12, LiZr2(PO4)3, Li1.3Al0.3Ti1.7(PO4)3, Li1.5Al0.5Ge1.5(PO4)3, LiGe2(PO4)3, а также электролиты аргиродитного типа (Li6PS5Cl, Li6PS5Br и Li6PS5I), сформированный слой может также функционировать как искусственный контактный слой твердого электролита. Полимер может создавать гибкий, электронно-изолирующий слой, который может расширяться и сжиматься вместе с кремниевым анодом, сохраняя целостность и обеспечивая перенос ионов лития через слой.

Осаждая печатный литий в виде тонких полос в плоскости Y как чередующийся рисунок между полосами кремниевого анода, материал кремниевого анода может расширяться в плоскости X, облегчая электрохимическое измельчение и потерю электрического контакта частиц. Таким образом, способ печати может обеспечить буфер для расширения. В другом примере, когда печатная литиевая композиция используется для формирования анода, она может быть совместно экструдирована послойно вместе с катодом и разделительным элементом, в результате чего получается твердотельный аккумулятор.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

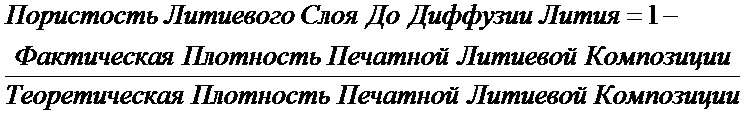

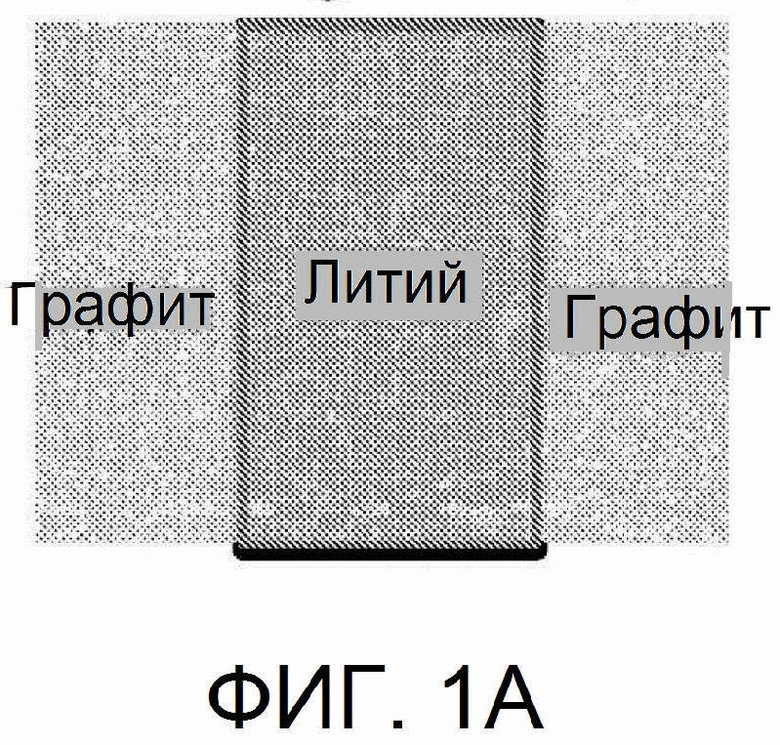

ФИГ. 1A представляет собой изображение сканирующей электронной микроскопии (SEM) обратного рассеяния графитового электрода, содержащего 10% SiO, обработанного печатной литиевой композицией.

ФИГ. 1B представляет собой изображение сканирующей электронной микроскопии (SEM) обратного рассеяния рафитового электрода, содержащего 10% SiO, после завершения диффузии лития.

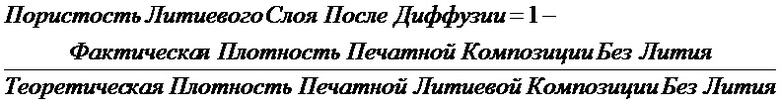

ФИГ. 2A-C представляют собой графики, сравнивающие газообразование для базовых гальванических элементов по сравнению с элементами, обработанными печатной литиевой композицией в различных условиях.

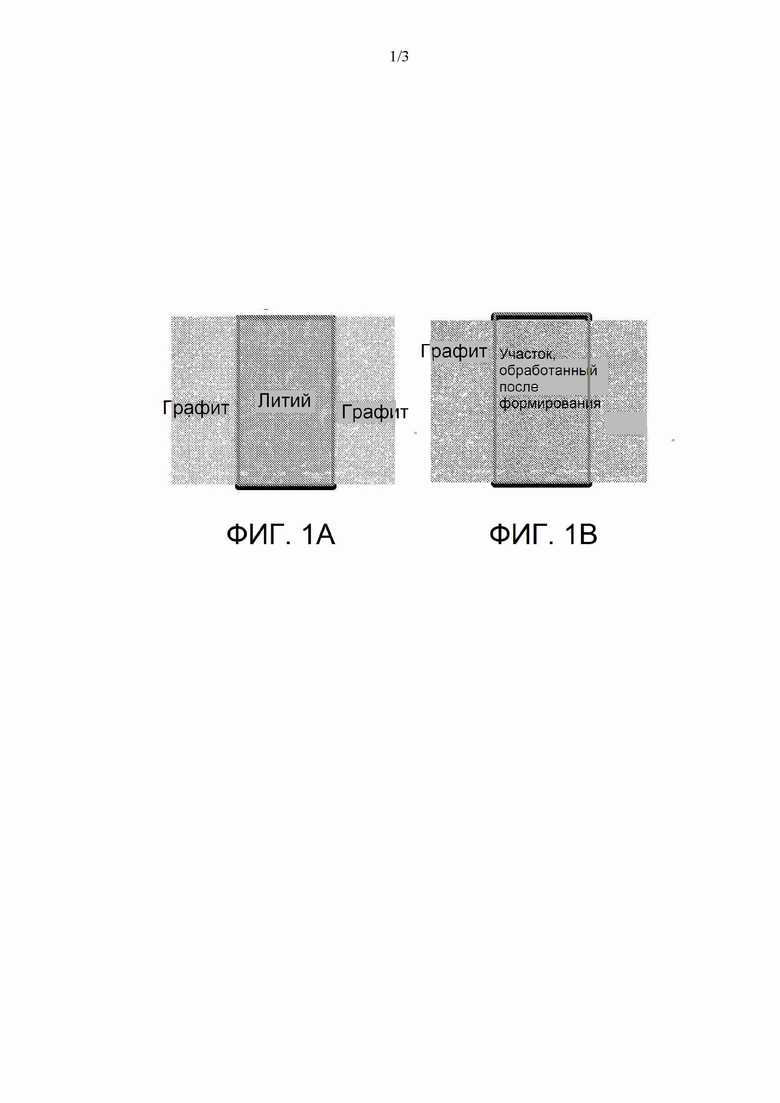

ФИГ. 3A представляет собой изображение поверхности электрода SiO с первоначально нанесенным на нее SLMP, полученное с помощью микроскопии в отраженном свете.

ФИГ. 3B представляет собой изображение поверхности электрода SiO в отраженном свете через пять минут после осаждения SLMP на его поверхность.

ФИГ. 3C представляет собой микроскопическое изображение поверхности электрода из SiO в отраженном свете через пятнадцать минут после осаждения SLMP на его поверхность.

ФИГ.3D представляет собой микроскопическое изображение поверхности электрода из SiO в отраженном свете через двадцать минут после осаждения SLMP на его поверхность.

ФИГ. 3E представляет собой микроскопическое изображение поверхности электрода из SiO с первоначально нанесенной на его поверхность печатной литиевой композицией.

ФИГ. 3F представляет собой микроскопическое изображение поверхности электрода из SiO в отраженном свете через пять часов после осаждения на его поверхность печатной литиевой композиции.

ФИГ. 3G представляет собой изображение поверхности электрода из SiO в отраженном свете через пятнадцать часов после осаждения на его поверхность печатной литиевой композиции.

ФИГ. 3H представляет собой микроскопическое изображение поверхности электрода из SiO в отраженном свете через двадцать часов после осаждения на его поверхность печатной литиевой композиции.

ФИГ. 4 представляет собой график сравнения дифференциальной емкости (dQ/dV) в зависимости от потенциала (V) во время первого заряда между базовым уровнем и гальваническими элементами, обработанными печатной литиевой композицией.

ФИГ. 5A представляет собой график, показывающий импеданс переменного тока для базовых гальванических элементов и гальванических элементов, обработанных печатной литиевой композицией, измеренный после цикла формирования.

ФИГ. 5B представляет собой график, показывающий импеданс переменного тока для базовых гальванических элементов и гальванических элементов, обработанных печатной литиевой композицией, после циклирования в конце срока службы (потеря емкости 20%).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Вышеизложенные и другие аспекты настоящего изобретения теперь будут описаны более подробно в связи с представленными здесь описанием и методиками. Следует понимать, что изобретение может быть воплощено в различных формах и не должно толковаться как ограниченное изложенными здесь вариантами выполнения. Напротив, эти варианты выполнения приведены для того, чтобы данное описание изобретения было полным и всесторонним и полностью передавало правовой объем изобретения специалистам в данной области техники.

Терминология, используемая в описании изобретения, предназначена только для описания конкретных вариантов выполнения и не является ограничивающей изобретение. Используемые в описании вариантов выполнения изобретения и прилагаемой формуле изобретения формы единственного числа "a", "an" и "the" предназначены для включения также форм множественного числа, если контекст явно не указывает на иное. Кроме того, используемые здесь союзы "и/или" относятся и охватывают любые и все возможные комбинации одного или нескольких соответствующих перечисленных элементов.

Используемый здесь термин "about", когда речь идет об измеряемой величине, такой как количество соединения, доза, время, температура и т.п., означает, что он охватывает колебания в 20%, 10%, 5%, 1%, 0,5% или даже 0,1% от указанного количества. Если не определено иное, все термины, включая технические и научные термины, используемые в описании, имеют то же значение, которое обычно понимается специалистом в области техники, к которой относится настоящее изобретение.

Используемые здесь термины "содержать", "содержит", "содержащий", "включать" "включает" и "включая" указывают на присутствие указанных признаков, целых чисел, этапов, операций, элементов и/или компонентов, но не исключают присутствия или добавления одного или нескольких других признаков, целых чисел, этапов, операций, элементов, компонентов и/или их групп.

Используемый здесь термин "в основном состоит из" (и его грамматические варианты) применительно к композициям и способам настоящего изобретения означает, что композиции/способы могут содержать дополнительные компоненты при условии, что дополнительные компоненты существенно не изменяют композицию/способ. Термин "существенно изменять" в применении к композиции/способу означает увеличение или уменьшение эффективности композиции/способа по меньшей мере примерно на 20% или более.

На все упомянутые здесь патенты, патентные заявки и публикации делаются ссылки. В случае противоречий в терминологии, представленная терминология является основной.

В соответствии с настоящим изобретением предлагается аккумулятор, включающий катод и анод из пористого кремния, литированный источником лития. В одном варианте выполнения изобретения, анод состоит из кремниевого активного материала с углеродными нанотрубками. Примеры подходящих источников лития могут включать литиевый порошок, литиевые частицы, литиевую сетку или печатную литиевую композицию. Как раскрыто в заявках US 16/359,707 и US 16/573,587, на которые здесь ссылаются, печатная литиевая композиция включает порошок металлического лития, полимерное связующее, модификатор реологии и может дополнительно включать растворитель. Полимерное связующее может быть совместимо с порошком металлического лития. Модификатор реологии может быть совместим с порошком металлического лития и полимерным связующим. Растворитель может быть совместим с порошком металлического лития и полимерным связующим.

Кремниевый активный материал литируется порошком лития, частицами лития или печатной литиевой композицией для получения кремниевого анода с порами по всему электроду, образованными литием, например, диффундирующим из печатной литиевой композиции. В одном варианте выполнения изобретения, пористый кремниевый анод формируется путем смешивания порошка лития, частиц лития или печатаемой литиевой композиции с кремниевым активным материалом в суспензии. Суспензия может быть нанесена на фольгу, сетку или пену. Растворитель из суспензии удаляется, чтобы сформировать высушенный анод, а затем высушенный анод может быть спрессован. При добавлении электролита литий интеркалируется или сплавляется с отрицательным активным электродным материалом, образуя пористый кремниевый или кремнийсодержащий анод. Пористая структура, сформированная в кремниевом аноде, смягчает увеличение объема, обеспечивая буфер для поглощения изменений объема во время последующей электрохимической обработки.

Кремниевый анод, сформированный из кремниевого активного материала и печатной литиевой композиции, имеет пористость, которая может находиться в интервале от 25% до 60%. В одном варианте выполнения изобретения, пористость кремниевого анода составляет от около 30% до 50%. Пористость электрода может увеличиваться от примерно 5 до 15%, когда активный материал электрода предварительно покрыт источником лития.

Например, пористость для непролитированного электрода может быть определена путем вычитания фактической плотности электрода из его теоретической плотности, а затем деления на теоретическую плотность. Теоретическая плотность электрода - это его истинная плотность для идеального монолитного слоя, но из-за доли объема пустот в общем объеме, фактическая плотность электрода будет ниже его теоретической плотности. Таким образом, вычитание фактической плотности электрода из его теоретической плотности показывает количество свободного пространства между частицами электрода, а деление свободного пространства электрода на его теоретическую плотность дает % пористости электрода. Предварительное литирование электрода может повлиять на фактическую плотность электрода и, следовательно, на его пористость. Фактическая плотность электрода с предварительным литированием может быть определена путем вычитания вклада лития из истинной плотности каждого компонента для определения соотношения активных материалов электрода, а затем умножения соотношения активных материалов электрода на его фактическую плотность для электрода без предварительного литирования. Это основано на предположении, что весь литий интеркалирован в активный материал хозяина и что после диффузии останутся поры, в которых когда-то находились частицы лития. Пористость предварительно литированного электрода затем рассчитывается путем вычитания его фактической плотности из теоретической плотности непролитированного электрода, а затем деления на теоретическую плотность.

Пористый проводящий слой также может быть сформирован на поверхности анода в процессе диффузии лития. В одном варианте выполнения, печатная литиевая композиция может быть нанесена на предварительно изготовленный кремниевый анод для создания электрода с градиентом пористости. Пористость литиевого слоя, когда печатная литиевая композиция первоначально наносится на поверхность предварительно изготовленного анода, может быть выражена как:

Теоретическая плотность печатной литиевой композиции представляет собой сумму истинных плотностей каждого компонента, умноженную на их соответствующие массовые доли, где общая массовая доля равна единице. Пористость литиевого слоя после диффузии в предварительно изготовленную поверхность может быть выражена как:

Теоретическая плотность печатной литиевой композиции без лития может быть определена путем деления суммы массовых долей каждого компонента, кроме лития, на общий объем печатной литиевой композиции, первоначально нанесенной на поверхность электрода. При этом предполагается, что весь литий из печатной литиевой композиции диффундировал в электрод. Таким образом, поверхности, обработанные печатной литиевой композицией после диффузии лития, имеют более высокую пористость по сравнению с объемным электродом. Более того, пористость на поверхности электрода может зависеть от количества осажденного и диффундировавшего лития.

Добавки в печатной литиевой композиции также увеличивают проводимость на поверхности и в основной части электрода. Полученная в результате пористая, проводящая градиентная структура обеспечивает высокую скорость заряда за счет снижения эффективной плотности тока на площади и увеличения поверхностной и объемной проводимости, что позволяет ускорить диффузию ионов лития на поверхности электрода и в основной части электрода, тем самым уменьшая вероятность осаждения лития на поверхности анода. Более быстрая кинетика диффузии приводит к снижению импеданса переноса заряда и обеспечивает лучшую скорость заряда. Например, кремниевые аноды, сформированные из кремниевого активного материала и печатной литиевой композиции, могут иметь улучшение скоростных возможностей от 5% до 30% при скорости заряда 1С и от 20% до 50% при скорости заряда 2С по сравнению с нелитированными кремниевыми анодами.

Стандартные перезаряжаемые литий-ионные аккумуляторы требуют процесса формирования, который обычно занимает несколько дней для формирования прочного слоя твердого электролита (SEI) на поверхности анодных материалов. Процесс формирования замедляет темпы производства литий-ионных аккумуляторов и требует больших площадей и значительных инвестиций в оборудование для формирования, как описано в работе An et al. ("Fast formation cycling for lithium ion batteries", J Power Sources, 2017, 342, 846), на которую здесь ссылаются. Однако, время цикла формирования может быть значительно уменьшено путем предварительного литирования электродов печатной литиевой композицией. Как правило, во время стандартного цикла формирования SEI образуется газ из-за восстановления растворителя во время формирования слоя SEI. Растворители электролита, такие как этиленкарбонат, могут быть восстановлены на поверхности графита при напряжении 2,7 В (~0,9 В в зависимости от Li/Li+), что значительно ниже напряжения разомкнутой цепи элементов, предварительно литированных печатной литиевой композицией, обычно составляющего 2,9-3 В. В результате элементы с электродами, предварительно литированные печатной литиевой композицией, могут практически не выделять газ во время типичного цикла зарядки-разрядки с образованием SEI. Это происходит потому, что слой SEI формируется на электродах, предварительно литированных печатной литиевой композицией, в период паузы перед циклом формирования. Поэтому можно использовать упрощенный и более короткий цикл формирования. Например, упрощенный процесс формирования может состоять только из периода покоя от нескольких часов до 24 часов при комнатной или повышенной температуре с последующим процессом дегазации. На ФИГ. 2А показано, что элементы с электродами, предварительно литированными печатной литиевой композицией, выделяют газ в течение 24 часов покоя. Этот газ может быть удален с помощью этапа дегазации перед циклом формирования. Для сравнения, базовые гальванические элементы, которые не подвергались предварительному литированию, не выделяют газ в течение 24 часов покоя. На ФИГ. 2B показано, что базовые гальванические элементы выделяют газ во время цикла зарядки-разрядки при формировании, в то время как гальванические элементы с предварительно литированными электродами не выделяют газ. На ФИГ. 2C показано, что как базовые гальванические элементы, так и гальванические элементы с электродами, обработанными печатным литием, выделяют одинаковое количество газа во время длительного цикла. На ФИГ. 3 показано, что гальванические элементы с электродами, предварительно литированными печатной литиевой композицией, не имеют пиков восстановления растворителя во время цикла формирования до 2,9 В. Это объясняется тем, что предварительная обработка литием приводит к частичной зарядке элемента выше 2,9 В, что находится за пределами напряжения восстановления растворителя. Это является еще одним свидетельством того, что процесс предварительного литирования инициирует образование SEI.

В некоторых вариантах выполнения, источник лития для литирования кремниевого или кремнийсодержащего анода представляет собой порошок металлического лития. Порошок металлического лития может быть в виде мелкодисперсного порошка. Порошок металлического лития обычно имеет средний размер частиц менее около 80 микрон, часто менее около 40 микрон, а иногда менее около 20 микрон. Порошок металлического лития может быть непирофорным стабилизированным металлическим литием (SLMP®), который можно приобрести у FMC USA Lithium Corp. Порошок металлического лития может также включать практически непрерывный слой или покрытие из фтора, воска, фосфора, полимера или их комбинации (как раскрыто в патентах US 5567474, US 5776369 и US 5976403, на которые здесь ссылаются). Порошок металлического лития имеет значительно слабее реакцию с влагой и воздухом.

Порошок металлического лития также может быть сплавлен с металлом. Например, порошок металлического лития может быть сплавлен с элементом группы I-VIII. Подходящие элементы из группы IB могут включать, например, серебро или золото. Подходящие элементы из группы IIB могут включать, например, цинк, кадмий или ртуть. Подходящие элементы из группы IIA Периодической таблицы могут включать бериллий, магний, кальций, стронций, барий и радий. Элементы из группы IIIA, которые могут быть использованы в настоящем изобретении, могут включать, например, бор, алюминий, галлий, индий или таллий. Элементы из группы IVA, которые могут быть использованы в настоящем изобретении, могут включать, например, углерод, кремний, германий, олово или свинец. Элементы из группы VA, которые могут быть использованы в настоящем изобретении, могут включать, например, азот, фосфор или висмут. Подходящие элементы из группы VIIIB могут включать, например, палладий или платину.

В некоторых вариантах выполнения, источник лития представляет собой печатную литиевую композицию, как описано в заявках US 16/359,707 и US 16/573,587, на которые здесь ссылаются. Печатная литиевая композиция включает порошок металлического лития, полимерное связующее, модификатор реологии и может дополнительно включать растворитель.

Полимерное связующее выбирается таким образом, чтобы быть совместимым с порошком металлического лития. "Совместимость с" или "совместимость" означает, что полимерное связующее не вступает в бурную реакцию с порошком металлического лития, что приводит к угрозе безопасности. Порошок металлического лития и полимерное связующее могут реагировать с образованием литий-полимерного комплекса, однако, такой комплекс должен быть стабильным при различных температурах. Известно, что количество (концентрация) лития и полимерного связующего способствуют стабильности и реакционной способности. Полимерное связующее может иметь молекулярную массу от около 1000 до около 8000000, и часто имеет молекулярную массу от 2000000 до 5000000. Подходящие полимерные связующие могут включать один или более из поли(этиленоксида), полистирола, полиизобутилена, натуральных каучуков, бутадиеновых каучуков, стирол-бутадиенового каучука, полиизопреновых каучуков, бутиловых каучуков, гидрированных нитрил-бутадиеновых каучуков, эпихлоргидриновых акрилатных каучуков, силиконовых каучуков, нитриловых каучуков, полиакриловой кислоты, поливинилиденхлорида, поливинилацетата, этилен-пропилен-диенового терномера, этилен-винилацетатного сополимера, этилен-пропиленовых сополимеров, этилен-пропиленовых терполимеров, полибутенов. Связующим веществом также может быть воск.

В некоторых вариантах выполнения, аккумулятор может дополнительно включать слой контроля литирования. Например, полимерное связующее может образовывать пленку на поверхности электрода для регулирования скорости активации и литирования электрода. Пленка, образованная полимерным связующим, таким образом, действует как слой контроля литирования, поскольку литий не контактирует непосредственно с поверхностью электрода, и литирование, скорее всего, не произойдет до тех пор, пока в гальванический элемент не будет добавлен электролит. Слой контроля литирования может регулировать диффузию лития и замедлять скорость предварительного литирования в сухом состоянии, которое может произойти во время нанесения лития на поверхность отрицательного электрода, и впоследствии может обеспечить рассеивание тепла, выделяемого при хранении электродных материалов. Один пример контрольного слоя лития описан в публикации заявки US 2019/0229380, на которую здесь ссылаются. Наличие контролируемой скорости диффузии лития повышает безопасность процесса предварительного литирования благодаря контролируемому отводу тепла.

Модификатор реологии выбирается таким образом, чтобы быть совместимым с порошком металлического лития и полимерным связующим и диспергироваться в композиции. В одном варианте выполнения, модификатор реологии имеет углеродную основу. Например, модификатор реологии может состоять из углеродных нанотрубок для создания структуры электрода с покрытием. В другом варианте выполнения, в качестве модификатора реологии может быть добавлен технический углерод.

В предпочтительном варианте выполнения, печатная литиевая композиция включает модификатор реологии на основе углерода, например, углеродные нанотрубки. Использование углеродных нанотрубок может также обеспечить трехмерную несущую структуру и проводящую сеть для литиевого анода при покрытии печатной литиевой композицией и увеличить площадь его поверхности. Другая несущая структура может быть такой, как описано в работе Cui et al. [Science Advances, Vol. 4, No. 7, page 5168, DOI: 10.1126/sciadv.aat5168], на которую здесь ссылаются и в которой используется полая углеродная сфера в качестве стабильного носителя, предотвращающего паразитные реакции, что приводит к улучшению поведения при циклировании. Еще одной несущей структурой может быть нанопроволока, как описано в патенте US 10090512, на который здесь ссылаются. Другие совместимые модификаторы реологии на основе углерода включают сажу, графен, графит, твердый углерод и их смеси.

Другие примеры подходящих модификаторов реологии могут включать материалы на неуглеродной основе, в том числе оксиды титана и кремния. Например, кремниевые наноструктуры, такие как нанотрубки или наночастицы, могут быть добавлены в качестве модификатора реологии для обеспечения трехмерной структуры и/или дополнительной емкости. Модификаторы реологии могут также увеличить долговечность слоя (т.е. покрытия, фольги или пленки), сформированного из печатной литиевой композиции, предотвращая механическое разрушение и обеспечивая более быструю зарядку.

Дополнительные модификаторы реологии могут быть добавлены в композицию для изменения таких свойств, как вязкость и текучесть в условиях сдвига. Модификатор реологии может также обеспечивать проводимость, улучшенную емкость и/или улучшенную стабильность/безопасность в зависимости от выбора модификатора реологии. С этой целью модификатор реологии может представлять собой комбинацию двух или более соединений для обеспечения различных свойств или для обеспечения аддитивных свойств. Иллюстративные модификаторы реологии могут включать один или более модификаторов реологии, выбранных из кремниевых нанотрубок, мореного диоксида кремния, диоксида титана, диоксида циркония и других элементов/соединений групп IIA, IIIA, IVB, VB и VIA, а также их смесей или купажей. Могут быть использованы и другие добавки, предназначенные для увеличения проводимости ионов лития; например, соли электролита электрохимического устройства, такие как перхлорат лития (LiClO4), гексафторфосфат лития (LiPF6), дифтор(оксалат)борат лития (LiDFOB), тетрафторборат лития (LiBF4), нитрат лития (LiNO3), бис(оксалат)борат лития (LiBOB), трифторметансульфонимид лития (LiTFSI), бис(фторсульфонил)имид лития (LiFSI). Добавки, включенные в печатную литиевую композицию, также по желанию могут быть выбраны для изменения пористости и общей трехмерной несущей структуры. Примеры могут включать углеродные нанотрубки (CNTs), графен или полиакрилат, как описано в работе Electrochemical and Solid-State Letters, 12, 5, A107-A110, 2009.

Растворители, совместимые с литием, могут включать ациклические углеводороды, циклические углеводороды, ароматические углеводороды, симметричные эфиры, несимметричные эфиры, циклические эфиры, алканы, сульфоны, минеральное масло, а также их смеси, купажи или сорастворители. Примеры подходящих ациклических и циклических углеводородов включают н-гексан, н-гептан, циклогексан и тому подобное. Примеры подходящих ароматических углеводородов включают толуол, этилбензол, ксилол, изопропилбензол (кумен) и тому подобное. Примеры подходящих симметричных, несимметричных и циклических эфиров включают ди-н-бутиловый эфир, метил-т-бутиловый эфир, тетрагидрофуран, глимес и тому подобное. Коммерчески доступные изопарафиновые синтетические углеводородные растворители с определенным диапазоном температур кипения, такие как Shell Sol® (Shell Chemicals) или Isopar® (Exxon), также являются подходящими.

Полимерное связующее и растворители выбираются таким образом, чтобы они были совместимы друг с другом и с порошком металлического лития. В целом, связующее или растворитель не должны вступать в реакцию с порошком металлического лития или должны быть в таких количествах, чтобы свести любую реакцию к минимуму и избежать бурных реакций. Связующее вещество и растворитель должны быть совместимы друг с другом при температурах, при которых изготавливается и будет использоваться печатная литиевая композиция. Предпочтительно растворитель (или сорастворитель) обладает достаточной летучестью, чтобы легко испаряться из печатной литиевой композиции (например, в виде суспензии) для обеспечения сушки печатной литиевой композиции (суспензии) после нанесения.

В другом варианте выполнения, смесь полимерного связующего, модификатора реологии, реагентов для покрытия и других потенциальных добавок для порошка металлического лития может быть сформирована и введена для контакта с каплями лития во время диспергирования при температуре выше температуры плавления лития или при более низкой температуре после охлаждения дисперсии лития, как описано в патенте US 7588623, на который здесь ссылаются. Модифицированный таким образом металлический литий может быть введен в виде сухого порошка или в виде раствора в выбранный растворитель. Понятно, что можно использовать комбинации различных параметров процесса для достижения конкретных характеристик покрытия и литиевого порошка для конкретных применений.

Компоненты печатной литиевой композиции могут быть смешаны вместе в виде суспензии или пасты с высокой концентрацией твердого вещества. Таким образом, суспензия/паста может быть в виде концентрата, при этом не весь растворитель обязательно добавляется до момента осаждения или нанесения покрытия. В одном варианте выполнения, порошок металлического лития должен быть равномерно суспендирован в растворителе таким образом, чтобы при нанесении или осаждении происходило по существу равномерное распределение порошка металлического лития. Сухой порошок лития может быть диспергирован, например, путем перемешивания или энергичного перемешивания для приложения больших сдвигающих усилий.

В другом варианте выполнения, смесь полимерного связующего, модификатора реологии, реагентов для покрытия и других потенциальных добавок для порошка металлического лития может быть сформирована и введена для контакта с каплями лития во время диспергирования при температуре выше температуры плавления лития или при более низкой температуре после охлаждения дисперсии лития, как описано в патенте US7588623, на который здесь делается ссылка. Модифицированный таким образом металлический литий может быть введен в виде сухого порошка или в виде раствора в выбранный растворитель. Понятно, что комбинации различных параметров процесса могут быть использованы для достижения конкретных характеристик покрытия и литиевого порошка для конкретных применений.

Для традиционной предварительной обработки поверхности перед литированием, требуются композиции с очень низким содержанием связующего и очень высоким содержанием лития; например, см. патент US 9649688, на который здесь ссылаются. Однако, варианты печатной литиевой композиции в соответствии с настоящим изобретением могут допускать более высокие соотношения связующего, в том числе до 20% в сухом виде. Различные свойства печатной литиевой композиции, такие как вязкость и текучесть, могут быть изменены путем увеличения содержания связующего и модификатора до 50% в сухом виде без потери электрохимической активности лития. Увеличение содержания связующего облегчает загрузку печатной литиевой композиции и текучесть во время печати. Печатная литиевая композиция может включать от около 50 мас.% до около 98 мас.% порошка металлического лития и от около 2 мас.% до около 50 мас.% полимерного связующего и модификаторов реологии в пересчете на сухой вес. В одном варианте выполнения изобретения, печатная литиевая композиция включает от около 60 мас.% до около 90 мас.% металлического порошка лития и от около 10 мас.% до около 40 мас.% полимерного связующего и модификаторов реологии. В другом варианте выполнения, печатная литиевая композиция включает от около 75 мас.% до около 85мас.% порошка металлического лития и от около 15 мас.% до около 30 мас.% полимерного связующего и модификаторов реологии.

Важным аспектом печатных литиевых композиций является реологическая стабильность суспензии. Поскольку металлический литий имеет низкую плотность 0,534 г/см3, трудно предотвратить отделение порошка лития от суспензий растворителей. Путем выбора загрузки порошка металлического лития, типов и количества полимерного связующего и обычных модификаторов можно регулировать вязкость и реологию для создания стабильной суспензии изобретения. В предпочтительном варианте выполнения изобретения, не наблюдается расслоения в течение более чем 90 дней. Это может быть достигнуто путем создания композиций с вязкостью при нулевом сдвиге в диапазоне от 1×104 сантипуаз до 1×107 сантипуаз, где такая вязкость при нулевом сдвиге поддерживает литий во взвешенном состоянии, особенно при хранении. При сдвиге вязкость суспензии снижается до уровня, пригодного для использования в печатных или лакокрасочных работах.

Полученная в результате печатная литиевая композиция предпочтительно может иметь вязкость при 10с-1 от около 20 до около 20000 сантипуаз, иногда вязкость от около 100 до около 2000 сантипуаз, и часто вязкость от около 700 до около 1100 сантипуаз. При такой вязкости печатная литиевая композиция представляет собой текучую суспензию или гель. Печатная литиевая композиция предпочтительно имеет увеличенный срок хранения при комнатной температуре и стабильна к потере металлического лития при температуре до 60°C, часто до 120°C, а иногда до 180°C. С течением времени печатная литиевая композиция может несколько расслоиться, но может быть снова переведена в суспензию путем легкого перемешивания и/или подведения тепла.

В одном варианте выполнения изобретения, печатная литиевая композиция включает в себя от 5 до 50 процентов порошка металлического лития, от 0,1 до 20 процентов полимерного связующего, от 0,1 до 30 процентов модификатора реологии и от 50 до 95 процентов растворителя. В одном варианте выполнения изобретения, печатная литиевая композиция включает в себя от 15 до 25 процентов порошка металлического лития, от 0,3 до 0,6 процента полимерного связующего с молекулярной массой 4700000, от 0,5 до 0,9 процента модификатора реологии и от 75 до 85 процентов растворителя.

В некоторых вариантах выполнения изобретения, источник лития наносится на поверхность анода для формирования пористого проводящего слоя на поверхности в процессе диффузии лития. В некоторых вариантах выполнения изобретения, источник лития может представлять собой порошок металлического лития или печатную литиевую композицию. Печатная литиевая композиция может иметь более медленную скорость диффузии лития, чем другие источники лития во время предварительного литирования из-за полимерного слоя, нанесенного на поверхность во время нанесения печатной литиевой композиции. В некоторых вариантах выполнения изобретения, скорость диффузии может уменьшиться примерно наполовину для лития, осажденного в виде печатной литиевой композиции. Высокое тепловыделение, вызванное быстрой диффузией в сухом состоянии, может повредить электрод или вызвать пожар, пока электродный рулон хранится до разрезания и окончательной сборки гальванического элемента. Таким образом, более медленная скорость диффузии может обеспечить более безопасный процесс предварительного осаждения из-за более медленной скорости выделения тепла в процессе диффузии и, следовательно, большего времени для рассеивания тепла.

Другой аспект настоящего изобретения относится к твердотельному аккумулятору с пористым кремниевым анодом, литированным печатной литиевой композицией. Токоприемник, электрод и/или твердый электролит твердотельного аккумулятора может включать подложку, покрытую печатной литиевой композицией, как описано в заявках US 16/573,556, US 16/359,733 и US 16/573,587, на которые здесь ссылаются.

В одном варианте выполнения изобретения, аккумулятор может включать катод, электролит и пористый анод, литированный печатной литиевой композицией. Электролит может иметь концентрацию выше 1М, часто равную примерно 3М или выше, а иногда выше 5М. Примеры подходящих электролитов включают перхлорат лития (LiClO4), гексафторфосфат лития (LiPF6), дифтор(оксалат)борат лития (LiDFOB), тетрафторборат лития (LiBF4), нитрат лития (LiNO3), бис(оксалат) борат лития (LiBOB), бис(фторсульфонил) имид лития (LiFSI) и трифторметансульфонимид лития (LiTFSI), а также их смеси. Одним из примеров является аккумулятором, имеющая катод и пористый анод, литированный печатной литиевой композицией и электролитом высокой концентрации, где LiFSI является основной солью электролита высокой концентрации. Другим примером является аккумулятор, имеющий катод и пористый анод, литированный печатной литиевой композицией и двухсолевым жидким электролитом, как описано в работе Weber et al. [Nature Energy, vol. 4, pgs. 683-689 (2019), DOI: 10.1038/s41560-019-0428-9] и в публикации заявки US 2019/0036171, на которые здесь ссылаются. Двухсолевой жидкий электролит может состоять из дифтор(оксалат)бората лития (LiDFOB) и LiBF4 и может иметь концентрацию около 1М. Двухсолевые электролиты могут обеспечивать повышенное начальное сохранение емкости и улучшенные характеристики цикла.

Материал токоприемника может представлять собой фольгу, сетку или пену. Например, материал анода может включать графит, твердый углерод, композит графит-SiOx, SiOx, SiO, SiO2, SiC, Si, композит Si/C, сплавы на основе Si, графит-SnO, композит Sn/C и другие материалы анода литий-ионных аккумуляторов и литий-ионных конденсаторов. Поскольку сетка имеет отверстия в подложке, она используется для улучшения энергетической плотности аккумулятора за счет уменьшения веса токоприемника. Пена также может быть использована в качестве токоприемника. Непрерывная трехмерная форма может обеспечить особую пористую структуру, которая поможет вместить больше Li+, тем самым препятствуя росту дендритов Li, улучшая скоростные возможности и увеличивая длительность цикла.

В одном варианте выполнения изобретения, активный анодный материал и печатная литиевая композиция предоставляются вместе и экструдируются на токоприемник (например, медный, никелевый и т.д.). Например, активный анодный материал и печатная литиевая композиция могут быть смешаны и экструдированы вместе. Примеры активных анодных материалов включают графит, графит-SiO, графит-SnO, SiO, твердый углерод и другие анодные материалы для литий-ионных аккумуляторов и литий-ионных конденсаторов. В другом варианте выполнения изобретения, активный анодный материал и печатная литиевая композиция подвергаются совместной экструзии для формирования слоя печатной литиевой композиции на токоприемнике. Осаждение печатной литиевой композиции с использованием вышеописанной техники экструзии может включать осаждение самых разнообразных рисунков (например, точек, полос) разной толщины, ширины и т.д. Например, печатная литиевая композиция и активный анодный материал могут быть осаждены в виде серии полос, как описано в публикации заявки US 2014/0186519, на которую здесь ссылаются. Полосы образуют трехмерную структуру, которая учитывает расширение материала активного анода во время литирования. Например, во время литирования кремний может расширяться на 300-400 процентов. Такое разбухание потенциально негативно влияет на анод и его характеристики. При нанесении печатного лития в виде тонких полос в Y-плоскости в качестве чередующегося рисунка между полосами кремниевого анода, материал кремниевого анода может расширяться в X-плоскости, облегчая электрохимическое измельчение и потерю электрического контакта частиц. Таким образом, способ печати может обеспечить буфер для расширения. В другом примере, когда печатная литиевая композиция используется для формирования анода, он может быть соэкструдирован послойно вместе с катодом и разделительным элементом, в результате чего получается твердотельный аккумулятор.

В дополнительных вариантах выполнения изобретения, по меньшей мере часть печатной литиевой композиции может быть подана в активный материал анода до процесса формирования аккумулятора. Например, анод может включать частично загруженный литием активный материал на основе кремния, как описано в публикации заявки US 2018/0269471, на которую здесь ссылаются и в котором частично загруженный активный материал имеет выбранную степень загрузки лития посредством интеркаляции/легирования или тому подобного. В некоторых вариантах выполнения изобретения, анодный активный материал может быть механически литирован печатной литиевой композицией. Например, на анодный активный материал можно надавить с силой, выбранной для того, чтобы вызвать механическое литирование после нанесения на его поверхность печатной литиевой композиции.

В одном варианте выполнения изобретения, печатная литиевая композиция может быть включена в трехмерную электродную структуру, как описано в публикации заявки US 2018/0013126, на которую здесь ссылаются. Например, печатная литиевая композиция может быть включена либо осаждена в трехмерный пористый анод, пористый токоприемник или пористую полимерную или керамическую пленку. Печатная литиевая композиция может быть включена в твердый электролит, где твердый электролит может быть объединен с металлическим литиевым анодом или нанесен на него для формирования композитного анода. Твердый электролит может быть нанесен в качестве одного или нескольких контактных ионопроводящих электролитных слоев или интерфейсов на металлический литиевый анод. Один пример описан в патенте US 8182943, на который здесь ссылаются.

В другом варианте выполнения изобретения, печатная литиевая композиция может быть включена в трехмерную электродную структуру, как описано в публикации заявки US 2018/0013126, на которую здесь ссылаются. Трехмерный электрод может представлять собой проницаемый композитный материал, состоящий из основы, определяющей поры, и слоя щелочного металла на основе, где щелочной металл осажден с помощью печатной литиевой композиции. Трехмерный электрод может иметь пористость от около 1 об.% до около 95 об.% и может иметь средний размер пор в диапазоне от около 1 нм до около 300 мкм.

В другом варианте выполнения изобретения, аккумулятор может включать композитный анод, сформированный с помощью импульсного электронного пучка, как описано в патенте US 10047432, на который здесь ссылаются. Например, импульсный электронный луч может быть использован в качестве процесса виртуального катодного осаждения (VCD), применяемого к материалу анода, где трехмерная пористая структура анода создается с помощью электронного луча. Трехмерная структура, сформированная импульсным электронным пучком, может представлять собой углеродный аллотроп для литий-ионных аккумуляторов (CALIB). Структура CALIB может быть осаждена с литием с использованием печатной литиевой композиции для формирования полиморфа углерода.

В некоторых вариантах выполнения изобретения, электрод, предварительно литированный печатной литиевой композицией, может быть собран в аккумулятор с электродом, который должен быть предварительно загружен литием. Между соответствующими электродами может быть помещен разделительный элемент. Между электродами может быть пропущен ток. Например, анод, предварительно литированный печатной литиевой композицией настоящего изобретения, может быть сформирован во втором аккумуляторе, как описано в патенте US 6706447, на который здесь ссылаются.

Катод формируется из активного материала, который обычно сочетается с углеродистым материалом и связующим полимером. Активный материал, используемый в катоде, предпочтительно представляет собой материал, который может быть литирован. Предпочтительно, в качестве активного материала могут быть использованы нелитированные материалы, такие как MnO2, V2O5, MoS2, фториды металлов или их смеси, сера и композиты серы. Однако, можно также использовать литированные материалы, такие как LiMn2O4 и LiMO2, где M - Ni, Co или Mn, которые могут быть дополнительно литированы. Нелитированные активные материалы являются предпочтительными, поскольку они обычно имеют более высокую удельную емкость, более низкую стоимость и более широкий выбор материалов катода в данной конструкции, что может обеспечить повышенную энергию и мощность по сравнению с обычными вторичными аккумуляторами, включающими литированные активные материалы.

Например, печатная литиевая композиция может быть использована для формирования монолитного металлического литиевого анода различной толщины и ширины для использования в твердотельном аккумуляторе, включая твердотельные аккумуляторы, описанные в патентах US 8252438 и US 9893379, на которые здесь ссылаются. В еще одном варианте выполнения изобретения, печатная литиевая композиция может быть нанесена или осаждена таким образом, чтобы сформировать твердый электролит для твердотельного аккумулятора, и смешиваться с полимером или керамическим материалом для формирования твердого электролита.

Поверхности типичных твердых электролитов могут быть шероховатыми в зависимости от выбора твердого электролита и, поэтому, могут не образовывать хороших контактов между твердым электролитом и литиевым (фольгированным) анодом, что приводит к неоптимальному контактному слою и снижению производительности аккумулятора. В одном варианте выполнения изобретения, печатная литиевая композиция может быть использована для предварительного литирования твердого электролита, образуя контактный слой, который улучшает поверхность твердого электролита и, следовательно, обеспечивает улучшенное сцепление с литиевым анодом. В другом варианте выполнения изобретения, контактный слой может представлять собой фольгу или пленку, сформированную из печатной литиевой композиции. Печатная литиевая композиция, образующая контактный слой, может быть нанесена на различные типы твердых электролитов, включая полимерные, стеклянные и керамические электролиты. Наличие модифицированной поверхности твердого электролита оптимизирует контакт между твердым электролитом и литиевым анодом, в результате чего улучшается контакт между твердым электролитом и литиевым анодом и улучшается производительность аккумулятора за счет уменьшения роста импеданса, вызванного потерей контакта между литием и электролитом, которая происходит из-за увеличения объема лития во время циклирования.

Другой пример твердотельного вторичного аккумулятора может включать катод, способный электрохимически поглощать и десорбировать литий; анод, способный электрохимически поглощать и десорбировать литий, при этом анод включает слой активного материала, состоящий из активного материала, при этом слой активного материала расположен на токоприемнике; и неводный электролит, как описано в патенте US7914930, на который здесь ссылаются. В способе осуществляют реакцию лития с активным анодным материалом путем приведения печатной литиевой композиции в контакт с поверхностью слоя активного анодного материала; и далее объединяют анод с катодом для формирования электродного узла.

ПРИМЕРЫ

Пример 1

17 г искусственного графита, 2 г SiO и 12,5 г 8% стирол-бутадиенового каучука в толуоле смешиваются с 8,5 г толуола в полипропиленовой чашке объемом 250 мл. Смесь смешивается при 1000 об/мин в течение 3 минут в планетарном центробежном смесителе THINKY ARE 250, создавая однородную анодную суспензию. 0,85 г стабилизированного порошка металлического лития (SLMP®, FMC USA Lithium Corp.) или PLF с эквивалентным содержанием металлического лития добавляется в суспензию и смешивается в THINKY в течение 30 секунд при 1000 об/мин. Полученная суспензия наносится на медную фольгу с помощью 6-миллиметрового ракельного ножа. Растворитель высушивается с помощью принудительной сушилки горячим воздухом при температуре 110°C до полного удаления растворителя. Высушенный электрод прессуется с помощью валкового пресса с зазором 30 мкм. Кусок прессованного электрода размером 4 см × 4 см помещают в герметичный пакет с 1 г 1M LiPF6 в электролите EC/DEC 1:1 и наблюдают под цифровым микроскопом. После диффузии лития наблюдается увеличение пористости от 33,6% до 35,2% (увеличение примерно на 5%). Этот показатель оценивается на основе толщины и истинной плотности материалов. Теоретическая плотность рассчитывается путем вычитания вклада лития из истинной плотности каждого компонента, исходя из предположения, что весь литий интеркалирован в материал анода и что после диффузии останутся поры, в которых когда-то находились частицы лития.

Пример 2

Анодные электроды от LiFun Technologies используются для проверки эффективности печатной литиевой композиции для повышения эффективности первого цикла (FCE). Для тестирования используются электроды, содержащие 10% SiO. Композиция анодного электрода с 10% SiO состоит из 85,32% искусственного графита + 9,48% SiO, 3,8% связующего (CMC + SBR) и 1,4% сажи. Загрузка анодных материалов составляет 8,2 мг/см2, а плотность прессования - около 1,5 г/см3. Размер электрода составляет 7 см × 7 см. Этот анодный электрод имеет FCE (эффективность первого цикла) 85% при испытании в полуэлементе с металлическим литиевым контрэлектродом.

Печатная литиевая композиция (PLF), содержащая 6 мг стабилизированного порошка металлического лития (SLMP®, FMC USA Lithium Corp.), наносится на поверхность электрода из 10% SiO. После сушки и прессования электрод собирается в полуэлемент в формате гальванического элемента-пакета с металлическим литиевым противоэлектродом с использованием 1M LiPF6 в электролите EC:FEC:EMC:DMC 1:1:2:6 (объемное соотношение). Элемент тестируется по следующему протоколу на циклере Maccor серии 4000: состояние покоя на протяжении 24 часов при 45°C, затем 1 цикл при следующих условиях: 1) разряд при 0,1С до 0,005В, 2) постоянный шаг напряжения до падения тока до 0,05С, 3) заряд при 0,1С до 1,5В. Эффективность первого цикла увеличивается с 85,59% до 97,32% (Таблица 1). На ФИГ. 1A и 1B показаны отпечатанный, высушенный и спрессованный состав на поверхности графитового электрода, содержащего 10% SiO, и увеличение пористости поверхности после диффузии лития.

Таблица 1: Сравнение производительности для гальванических элементов из композиции Графит-10%SiO/Li и Графит-10%SiO-PLF/Li

тельности

Пример 3

Базовые (BL) гальванические элементы и гальванические элементы, содержащие однослойные пакеты PLF-содержащих электродов, изготовлены с катодом NMC 811 и графитом -10% SiO с разделительным элементом Celgard 3501. Используется 1 г 1М LiPF6 в электролите 1:1:2:6 Vol EC:FEC:EMC:DMC. Гальванические элементы циклируются с использованием протокола формирования 24-часового периода покоя при температуре 45°C, затем зарядка при постоянном токе 10 мА до 4,2 В, а затем разрядка при постоянном токе 10 мА до 2,8 В с отсечкой тока 5 мА. После этапа формирования гальванические элементы заряжаются до 3,8 В для измерения импеданса. После первоначальной проверки импеданса гальванические элементы проверяются на способность к скоростной работе.

Таблица 2: Измерения импеданса для гальванических элементов, содержащих PLF, и базовых гальванических элементов

Пористость поверхности PLF-элементов составляет около 50% до диффузии лития. Литий составляет около 84% объема PLF-обрабатывающего раствора. После диффузии лития пористость поверхности составляет около 88,5%, а пористость основной массы - 34%. Увеличение пористости на поверхности обеспечивает увеличение площади поверхности для поглощения электролита и, следовательно, более быструю кинетику диффузии ионов лития. Более быстрая кинетика диффузии приводит к снижению импеданса переноса заряда и обеспечивает лучшую скорость заряда. При сравнении полного импеданса гальванических элементов с графитом и 10% SiO наблюдается снижение на 14% в гальванических элементах, обработанных PLF, по сравнению с базовыми гальваническими элементами. Кроме того, в конце срока службы наблюдается снижение общего импеданса на 16% для гальванических элементов с электродами, обработанными PLF, по сравнению с базовыми гальваническими элементами. При скорости заряда 1С наблюдается примерно 9-процентное улучшение скоростных характеристик, а при скорости заряда 2С - примерно 36-процентное улучшение.

Стандартным аккумуляторам требуется несколько дней для формирования хорошего слоя SEI на поверхности анодных материалов. Однако, время формирования SEI значительно сокращается при обработке электродов печатной литиевой композицией. На ФИГ. 2A-C представлены графики, сравнивающие газообразование между базовыми и обработанными PLF пакетами из NMC811/Графит-5%SiO во время а) 24-часового покоя при 60°C; б) первых двух циклов формирования и в) циклирования при комнатной температуре. Образование газа свидетельствует о формировании SEI. Как видно на ФИГ. 2A-C, гальванические элементы, содержащие PLF, выделяли больше всего газа в течение 24 часов покоя при 60°C. В отличие от них, базовые гальванические элементы не выделяли газа в течение того же периода покоя. ФИГ. 2A-C показывают, что гальванические элементы, содержащие PLF, способны создавать слой SEI в течение более короткого периода времени по сравнению с базовыми гальваническими элементами.

На ФИГ. 2B показана разница в производстве газа между базовыми гальваническими элементами и содержащими PLF пакетами из NMC811/Графит-5%SiO в течение первых двух циклов. Гальванические элементы, содержащие PLF, практически не производили газа, в то время как базовые гальванические элементы производили газ во время цикла формирования. Это объясняется тем, что образование SEI в базовых гальванических элементах происходит при напряжении ниже 3 В, когда большая часть растворителя восстанавливается на поверхности анода. В отличие от этого, гальванические элементы, содержащие PLF, формируют слой SEI в течение 24 часов покоя, поэтому для формирования слоя SEI в гальванических элементах, обработанных PLF, не требуется цикл формирования.

На ФИГ. 2C показано сравнение производства газа между базовыми гальваническими элементами и содержащими PLF пакетами из NMC811/Графит-5%SiO во время циклирования со скоростью 1С при комнатной температуре (RT), измеренное в конце срока службы (потеря емкости 20%). Как базовые, так и содержащие PLF гальванические элементы произвели одинаковый объем газа.

Газ образуется во время цикла формирования SEI из-за уменьшения растворителя во время формирования слоя SEI. Гальванические элементы, содержащие PLF, генерируют газ во время этапа покоя и генерируют минимальное количество газа во время формирования.

При сравнении скорости диффузии лития в кремнийсодержащий анодный материал в процессе предварительного литирования скорость диффузии PLF на 30% медленнее, чем при использовании только SLMP. Скорость диффузии замедляется за счет полимерного слоя, нанесенного на поверхность анода во время применения PLF. Это замедление скорости диффузии может привести к контролируемому отводу тепла во время процесса диффузии и ведет к более безопасному процессу предварительного литирования. Кроме того, на стадии диффузии в сухом состоянии до добавления электролита было замечено, что диффузия PLF минимальна по сравнению с использованием сухого SLMP. Это свойство приводит к меньшему выделению тепла из-за диффузии лития после нанесения PLF на поверхность электрода. Выделение тепла из-за диффузии лития в сухом состоянии в электродных рулонах во время хранения, как было замечено, приводит к выделению тепла, достаточного для повреждения электродных пленок или даже к возникновению термических событий во время хранения электродных рулонов перед использованием в процессах сборки гальванических элементов.

На ФИГ. 3 показано сравнение скорости диффузии лития, осажденного в виде SLMP, по сравнению со скоростью диффузии лития, осажденного в виде печатной литиевой композиции, в анодный материал SiO в сухом состоянии. Электроды обрабатываются либо SLMP, либо PLF при загрузке, равной примерно 0,7 мг/см2 лития - количество, достаточное для компенсации необратимой емкости. Затем электроды прессуют с силой, подобранной так, чтобы вызвать механическое литирование. Результаты испытаний показывают, что скорость диффузии лития, осажденного с помощью PLF, значительно медленнее, чем у SLMP.

На ФИГ. 4 показаны кривые зависимости дифференциальной емкости (dQ/dV) от потенциала (V) для базовых гальванических элементов и гальванических элементов, содержащих PLF. Как видно на ФИГ. 4, базовые гальванические элементы имеют ярко выраженный пик при 2,7 В, что связано с восстановлением фторэтиленкарбоната на поверхности графита, и пик при 2,9 В, что связано с хорошо известным восстановлением этиленкарбоната на поверхности анода. См. Wang et al. [Journal of The Electrochemical Society. 161 (2014) 467-472 DOI: 10.1149/2.001404jes] и Ся и др. [Journal of Power Sources. 328 (2016) 124-135. DOI: 10.1016/j.jpowsour.2016.08.015] для дальнейшего обсуждения пиков восстановления растворителем, на которые здесь ссылаются.

В отличие от этого, на ФИГ. 4 показано, что в гальванических элементах, обработанных PLF, пики восстановления растворителя вообще отсутствуют во время цикла формирования до 2,9 В. Это объясняется тем, что обработка перед литированием приводит к частичной зарядке гальванического элемента до напряжения выше 2,9 В. Это напряжение находится за пределами напряжения восстановления растворителя, что указывает на то, что непосредственный анодный контакт с металлическим Li инициирует формирование слоя SEI во время процесса предварительного литирования.

На ФИГ. 5A и 5B сравниваются импедансы переменного тока между базовыми и содержащими PLF пакетами из NMC811/Графит-5%SiO, измеренные после двух циклов формирования и после циклирования. Спектры импеданса переменного тока собраны с десятью точками на декаду от 100 кГц до 100 мГц с амплитудой сигнала 10 мВ с помощью потенциостата Gamry (Reference 3000™). ФИГ. 5A и 5B показывают, что гальванические элементы, содержащие PLF, имеют значительно более низкий импеданс после формирования и во время циклирования, что указывает на то, что обработка гальванических элементов печатной литиевой композицией может улучшить скоростные характеристики. Как показано в таблице 1, гальванические элементы, содержащие PLF, могут иметь улучшенную эффективность цикла по сравнению с базовыми литий-ионными гальваническими элементами.

Таблица 4: Результаты тестирования для базовых гальванических элементов и гальванических элементов, содержащих PLF

плотность энергии (Втч/кг)

В таблице 4 сравниваются различные характеристики между базовыми гальваническими элементами и гальваническими элементами с печатным литием. После сборки гальванического элемента из NMC811/Графит-5%SiO толщина увеличивается примерно на 5% по сравнению с базовыми гальваническими элементами. Каждый анодный электрод, обработанный с двух сторон, имеет увеличение толщины примерно на 10 мкм, таким образом, 10-слойные гальванические элементы имеют общее увеличение толщины в собранном виде примерно на 100 мкм. Однако, в процессе формирования весь осажденный литий интеркалируется в основную часть анода, что не приводит к заметному изменению толщины между обработанными и базовыми пакетными гальваническими элементами. Измерения объема гальванических элементов также не показывают увеличения после формирования. Наблюдается увеличение емкости разряда в первом цикле, что приводит к повышению эффективности первого цикла на 7% для гальванических элементов, включающих аноды, обработанные печатной литиевой композицией. Объемная и гравиметрическая плотность энергии увеличилась примерно на 11% и 10%, соответственно, для гальванических элементов с PLF-содержащими анодами.

Данные о производстве газа на ФИГ. 2A-C и данные о напряжении на ФИГ. 4 показывают, что слой SEI для PLF-содержащих гальванических элементов формируется во время этапа покоя. Преимущество заключается в том, что цикл формирования PLF-содержащих гальванических элементов может быть исключен или значительно сокращен.

Хотя настоящий подход был проиллюстрирован и описан здесь со ссылкой на предпочтительные варианты выполнения и конкретные примеры, специалистам в данной области техники будет легко понять, что другие варианты выполнения и примеры могут выполнять аналогичные функции и/или достигать аналогичных результатов. Все такие эквивалентные варианты выполнения и примеры находятся в рамках настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧАТНЫЕ ЛИТИЕВЫЕ КОМПОЗИЦИИ ДЛЯ ФОРМИРОВАНИЯ ЭЛЕКТРОДОВ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2019 |

|

RU2799803C2 |

| ПЕЧАТНАЯ ЛИТИЕВАЯ ФОЛЬГА И ПЛЕНКА | 2019 |

|

RU2810322C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН, СОСТОЯЩИХ ИЗ КРЕМНИЯ ИЛИ МАТЕРИАЛА НА ОСНОВЕ КРЕМНИЯ, И ИХ ПРИМЕНЕНИЕ В ПЕРЕЗАРЯЖАЕМЫХ ЛИТИЕВЫХ АККУМУЛЯТОРАХ | 2007 |

|

RU2444092C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРИРОВАННЫХ ЧАСТИЦ, СОСТОЯЩИХ ИЗ КРЕМНИЯ ИЛИ МАТЕРИАЛА НА ОСНОВЕ КРЕМНИЯ, И ИХ ПРИМЕНЕНИЕ В ПЕРЕЗАРЯЖАЕМЫХ ЛИТИЕВЫХ БАТАРЕЯХ | 2008 |

|

RU2451368C2 |

| ГИБРИДНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР | 2014 |

|

RU2644398C2 |

| Литий-кислородный аккумулятор с твердым полимерным электролитом | 2021 |

|

RU2763037C1 |

| ПОРИСТЫЙ ЭЛЕКТРОАКТИВНЫЙ МАТЕРИАЛ | 2011 |

|

RU2595710C2 |

| ДОБАВКА ДЛЯ ЛИТИЙ-ИОННЫХ ПЕРЕЗАРЯЖАЕМЫХ БАТАРЕЙ | 2011 |

|

RU2533650C2 |

| ДИСПЕРСИЯ МЕТАЛЛИЧЕСКОГО ЛИТИЯ В ЭЛЕКТРОДАХ | 2004 |

|

RU2354012C2 |

| АНОД ДЛЯ АККУМУЛЯТОРА ЛИТИЙ-ИОННОЙ БАТАРЕИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СОДЕРЖАЩАЯ ЕГО БАТАРЕЯ | 2013 |

|

RU2621310C2 |

Изобретение относится к аккумулятору с катодом и пористым анодом, имеющим улучшенную кинетику диффузии лития и поверхностную проводимость. Анод содержит активный анодный материал, литированный источником лития. Частицы лития из источника лития легируются или интеркалируются с активным анодным материалом во время диффузии для формирования трехмерного пористого каркаса. Пористый каркас обеспечивает уменьшение разрушения электрода из-за увеличения объема. Техническим результатом является повышенная безопасность, эффективность и способность к быстрой зарядке аккумулятора. 3 н. и 23 з.п. ф-лы, 5 ил., 3 табл., 3 пр.

1. Аккумулятор, имеющий:

катод; и

анод, состоящий из активного анодного материала и литированный источником лития;

при этом активный анодный материал легирован или интеркалирован частицами лития, диффундирующими из источника лития, и содержит от 5 до 50 процентов порошка металлического лития, от 0,1 до 20 процентов полимерного связующего, от 0,1 до 30 процентов модификатора реологии и от 50 до 95 процентов растворителя с формированием трехмерного пористого каркаса внутри анода.

2. Аккумулятор по п. 1, отличающийся тем, что активные анодные материалы имеют пористость от около 25% до около 60%.

3. Аккумулятор по п. 2, отличающийся тем, что пористость активного анодного материала увеличивается от около 1% до около 10% при сплавлении или интеркалировании с частицами лития, диффундирующими из источника лития, для формирования трехмерного пористого каркаса внутри анода.

4. Аккумулятор по п. 1, отличающийся тем, что дополнительно имеет слой контроля литирования на поверхности анода, приспособленный для контроля скорости активации и скорости предварительного литирования анода.

5. Аккумулятор по п. 4, отличающийся тем, что слой контроля литирования представляет собой пленку на поверхности анода, сформированную из полимерного связующего и приспособленную для замедления диффузии лития на поверхность.

6. Аккумулятор по п. 1, отличающийся тем, что поверхность анода пористая, а основная часть электрода имеет градиентную пористость для увеличения проводимости лития, уменьшения осаждения лития и обеспечения быстрой зарядки аккумулятора.

7. Аккумулятор по п. 6, отличающийся тем, что поверхность анода имеет пористость более 40%.

8. Аккумулятор по п. 6, отличающийся тем, что градиентная пористость имеет увеличенную площадь поверхности для снижения сопротивления переноса заряда и увеличения скорости заряда.

9. Аккумулятор по п. 1, отличающийся тем, что анод имеет эффективность первого цикла более 90%.

10. Аккумулятор по п. 1, отличающийся тем, что источником лития является стабилизированный порошок металлического лития.

11. Аккумулятор по п. 1, отличающийся тем, что источник лития включает в себя печатную литиевую композицию, состоящую из порошка металлического лития, полимерного связующего, совместимого с порошком металлического лития, модификатора реологии, совместимого с порошком металлического лития, и растворителя, совместимого с порошком металлического лития и полимерным связующим.

12. Аккумулятор по п. 11, отличающийся тем, что модификатор реологии выбран из группы, состоящей из углеродистых материалов, кремнийсодержащих материалов, оловосодержащих материалов, оксидов группы IIA, оксидов группы IIIA, оксидов группы IVB, оксидов группы VB и оксидов группы VIA.

13. Аккумулятор по п. 12, отличающийся тем, что углеродистый материал выбран из группы, состоящей из сажи, углеродных нанотрубок, графита, твердого углерода и графена.

14. Аккумулятор по п. 12, отличающийся тем, что кремнийсодержащий материал выбран из группы, состоящей из кремниевых нанотрубок и мореного кремния.

15. Аккумулятор по п. 11, отличающийся тем, что полимерное связующее имеет молекулярную массу от 1000 до 8000000 и выбирается из группы, состоящей из ненасыщенных эластомеров, насыщенных эластомеров, термопластов, полиакриловой кислоты, поливинилиденхлорида, поливинилацетата поли(этиленоксид), полистирола, полиизобутилена, натуральных каучуков, бутадиеновых каучуков, стирол-бутадиеновых каучуков, полиизопреновых каучуков, бутиловых каучуков, гидрированных нитрил-бутадиеновых каучуков, эпихлоргидриновых каучуков, акрилатных каучуков, силиконовых каучуков, нитриловых каучуков, полиакриловой кислоты, поливинилиденхлорида, поливинилацетата, этилен-пропилен-диенового терномера, этилен-винилацетатного сополимера, этилен-пропиленового сополимера, этилен-пропиленовых терполимеров, полибутенов и воска.

16. Аккумулятор по п. 11, отличающийся тем, что растворитель выбран из группы, состоящей из алканов, толуола, этилбензола, кумола, ксилола, сульфонов, минерального масла, глима и изопарафиновых синтетических углеводородных растворителей.

17. Аккумулятор по п. 16, отличающийся тем, что дополнительно имеет контактный слой твердого электролита на поверхности анода.

18. Аккумулятор по п. 17, отличающийся тем, что слой твердого электролита сформирован из полимерного связующего и проводящей ионы лития добавки.

19. Аккумулятор по п. 18, отличающийся тем, что проводящая ионы лития добавка включает одну или несколько солей твердого электролита, выбранных из группы, состоящей из сульфидов, оксидов, фосфатов и электролитов типа аргиродита.

20. Аккумулятор по п. 1, отличающийся тем, что активный анодный материал выбран из группы, состоящей из графита, твердого углерода, композита графит-SiOx, SiOx, SiO, SiO2, SiC, Si, композита Si/C, сплавов на основе Si, графита-SnO, композита Sn/C и других анодных материалов литий-ионных аккумуляторов и литий-ионных конденсаторов.

21. Аккумулятор, имеющий:

катод; и

кремнийсодержащий анод, литированный печатной литиевой композицией, состоящей из порошка металлического лития, полимерного связующего, совместимого с порошком металлического лития, модификатора реологии, совместимого с порошком металлического лития, и растворителя, совместимого с порошком металлического лития и полимерным связующим, при этом печатная литиевая композиция содержит от 15 до 25 процентов порошка металлического лития, от 0,3 до 0,6 процента полимерного связующего с молекулярной массой 4700000, от 0,5 до 0,9 процента модификатора реологии и от 75 до 85 процентов растворителя;

причем поверхность кремниевого анода легирована частицами лития, диффундирующими из печатной литиевой композиции, с формированием пористого слоя на поверхности, при этом пористость находится в интервале от 25% до 60%.

22. Способ формирования анода аккумулятора по любому из пп. 1-21, в котором:

получают суспензию, состоящую из кремниевого активного материала; и

добавляют в суспензию анода печатную литиевую композицию, состоящую из порошка металлического лития, полимерного связующего, совместимого с порошком металлического лития, модификатора реологии, совместимого с порошком металлического лития, и растворителя, совместимого с порошком металлического лития и полимерным связующим, для формирования суспензии анода.

23. Способ по п. 22, отличающийся тем, что в нем дополнительно наносят анодную суспензию на токоприемник.

24. Способ по п. 23, отличающийся тем, что в нем дополнительно удаляют сушкой растворитель из суспензии анода для формирования анода.

25. Способ по п. 24, отличающийся тем, что в нем дополнительно формируют контактный слой твердого электролита в течение начального 24-часового периода покоя.

26. Способ по п. 25, отличающийся тем, что слой твердого электролита формируют без цикла формирования.

| WO 2019183363 A1, 26.09.2019 | |||

| US 8148009 B2, 03.04.2012 | |||

| US 20191229380 A1, 25.07.2019 | |||

| US 8182943 B2, 22.05.2012 | |||

| ЭЛЕКТРОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СОДЕРЖАЩАЯ ЕГО АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2005 |

|

RU2352029C2 |

Авторы

Даты

2024-09-27—Публикация

2021-02-18—Подача