Изобретение относится к горному делу, а именно переработке и обогащению угля и других полезных ископаемых, и может быть использовано в горнорудной и угольной промышленности.

С развитием механизации добычи угля в шахтах и в открытых карьерах резко увеличивается содержание мелких классов в исходной горной массе угля, подаваемой на обогащение. На большинстве угледобывающих предприятий, содержание класса 0-3 мм достигает до 30-40%.

Обогащение крупных классов угля (крупнее 3 мм) не составляет никаких технических проблем и успешно обогащается в тяжелосредных сепараторах и отсадочных машинах. А обогащение мелких классов угля крупностью меньше 3 мм (особенно класса 0-1 мм) является технически сложным и дорогостоящим процессом [1].

Наиболее эффективным и высокопроизводительным способом обогащения угля класса 0-1 мм является флотация [1]. Но флотация - самый дорогой способ обогащения угля. Так, по сравнению с обогащением угля в отсадочных машинах, флотация дороже в 5-6 раз [2], что значительно увеличивает себестоимость товарной продукции.

Известен недорогой и очень простой способ обогащения тонкоизмельченных ископаемых в струйных желобах [3]. Но эффективность обогащения в струйных желобах тем выше, чем больше разница в плотностях полезного компонента и вмещающих пород. Например, при обогащении золота россыпных месторождений, где плотность золота составляет 19 г/см3, а плотность песков - 2,5-3,0 г/см3. Для обогащения угля данный способ не пригоден, так как разница по плотности между углем и породой составляет 0,3-0,4 г/см3 (плотность угля 1,4-1,6 г/см3, а плотность породы 1,9-2,0 г/см3).

Известен спиральный (винтовой) сепаратор [3], который применяется для обогащения угля класса 0-3 мм и рудных полезных ископаемых россыпных месторождений. Но он также наиболее эффективен при обогащении полезных ископаемых, имеющих большую разницу по плотности между концентратом и вмещающими породами. При обогащении угля спиральные сепараторы имеют низкую технологическую эффективность и производительность, поэтому не нашли широкого применения на углеобогатительных фабриках.

Известен крутонаклонный сепаратор типа КНС [1], который используется при обогащении угля по принципу противоточной сепарации. Но данный сепаратор имеет сложное устройство и сложную систему регулировки исходного сечения канала в четырех точках по его длине. Кроме того, важная задача при изготовлении и эксплуатации сепараторов КНС - обеспечение герметизации нерабочего пространства над деками [1].

Наличие указанных недостатков сепараторов КНС резко снижает эффективность процесса обогащения угля, а коммерческая стоимость сепаратора КНС составляет около 4 млн рублей за единицу.

Вследствие дороговизны, сложности устройства и низкой эффективности обогащения сепараторы КНС не нашли широкого применения в промышленности.

Известен гидросайзер TBS (Tester Bad Separator), представляющий собой противоточный гидроклассификатор, в котором разделение минералов производится по крупности и по плотности. Использование в гидросайзере противоточных потоков обеспечивает высокую эффективность обогащения полезных ископаемых [4], поэтому в последние годы он получил широкое применение во многих странах мира. Но гидросайзеры имеют большие габариты (диаметр до 4-х метров), высокую коммерческую цену (около 5 млн руб.) и сложную технологическую схему подготовки угля к обогащению, что увеличивает себестоимость выпускаемой продукции.

Гидросайзер TBS по принципу работы является наиболее близким аналогом предлагаемого изобретения.

Целью настоящего изобретения является разработка простой, недорогостоящей конструкции противоточного сепаратора для обогащения мелких классов угля крупностью от 0 до 3 мм, который, вследствие простой конструкции, может быть изготовлен в мехцехе любой обогатительной фабрики, а коммерческая цена его будет в десятки раз меньше цены сепаратора КНС, винтового сепаратора, гидросайзера TBS.

Учитывая высокое содержание мелких классов в добываемых углях в настоящее время и ежегодную тенденцию увеличения мелких классов в последние и ближайшие годы, разработка новых недорогих способов и оборудования для обогащения мелких классов угля имеет весьма актуальное народнохозяйственное значение.

Согласно изобретению указанная цель достигается простотой предлагаемой конструкции противоточного сепаратора, большим сроком эксплуатации, легкостью регулирования процесса обогащения и низкими эксплуатационными затратами.

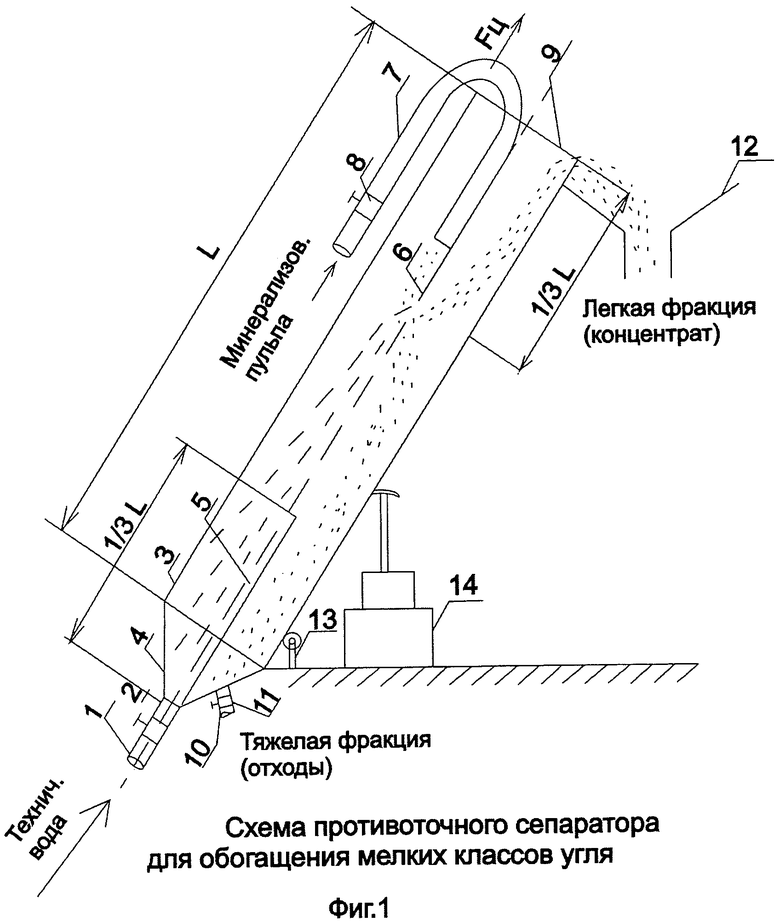

Сущность изобретения поясняется чертежами (Фиг.1, 2, 3, 4).

На чертеже фиг.1 представлена схема противоточного сепаратора в разрезе по продольной оси, на которой изображены загрузочные и разгрузочные устройства продуктов обогащения, линейные соотношения длин узлов сепаратора и механизм изменения угла наклона сепаратора к горизонту.

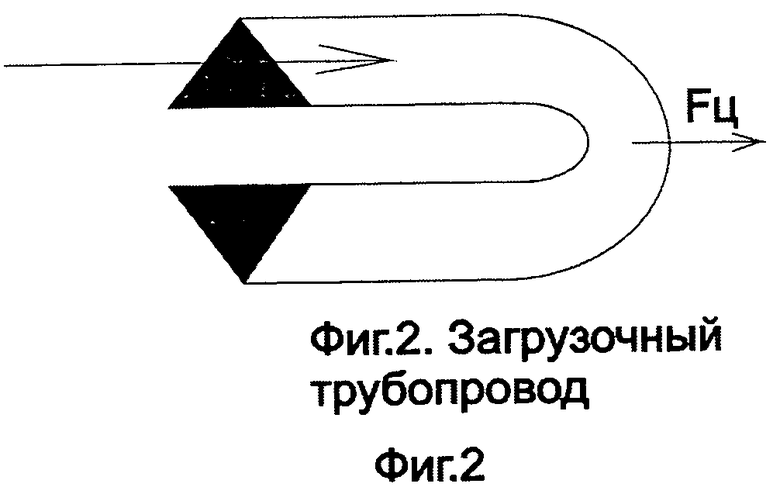

На чертеже фиг.2 представлен загрузочный трубопровод исходной минерализованной пульпы, который имеет сечение равнобедренного треугольника и выполнен в виде дуги с поворотом на 180°.

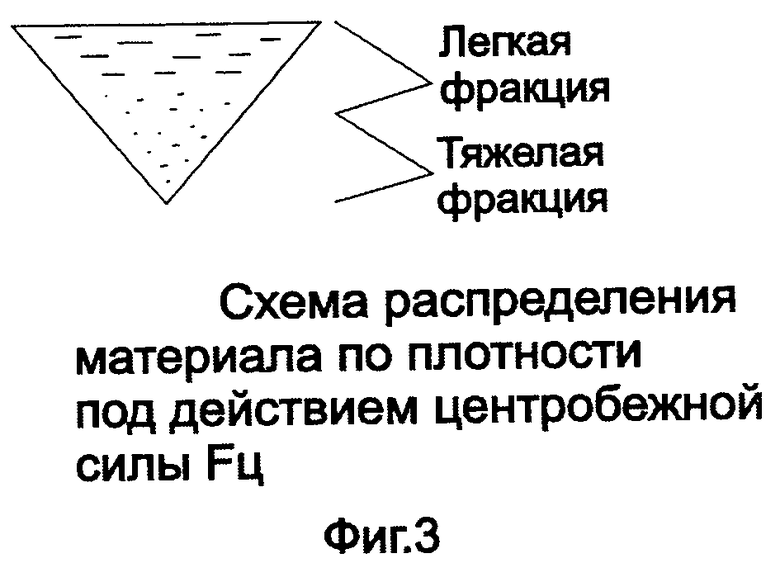

На чертеже фиг.3 представлена схема распределения угля по плотностям внутри загрузочного трубопровода под действием центробежной силы Fц.

На чертеже фиг.4 представлено устройство подачи технической воды во внутрь сепаратора, в котором общий поток технической воды делится на два потока разделительными полосами.

Предлагаемый противоточный сепаратор для обогащения класса 0-3 мм состоит (фиг.1) из трубопровода подачи технической воды 1 с регулировочной задвижкой 2, обогатительной трубы круглого сечения 3, нижней части обогатительной трубы 4, выполненной в виде усеченного конуса, нижней разделительной полки 6, загрузочного трубопровода подачи исходной минерализованной пульпы 7 с регулировочной задвижкой 8 и имеющего после задвижки 8 сечение равнобедренного треугольника, верхнего конца обогатительной трубы, открытого с разгрузочной части 9, трубопровода выгрузки тяжелой фракции 10 с регулировочной задвижкой 11, желоба выгрузки легкой фракции 12, шарнирной опоры 13 и домкрата 14.

В зависимости от марки угля и его зольности, оптимальный угол наклона обогатительной трубы 3 к горизонту определяется экспериментально в пределах от 20 до 60°. Угол наклона обогатительной трубы регулируется домкратом 14.

Диаметр обогатительной трубы зависит от необходимой производительности сепаратора и должен быть в 3 раза больше суммарного значения диаметров труб 1 и 7. Например, если диаметры труб 1 и 7 равны по 100 мм, то диаметр обогатительной трубы Д=(100+100)*3=600 мм. Длина обогатительной трубы должна составлять 10 ее диаметров.

Предлагаемый противоточный сепаратор для обогащения мелких классов угля (0-3 мм) работает следующим образом. Обогащаемый уголь в виде минерализованной пульпы с содержанием твердого около 500 г/л подается по загрузочному трубопроводу 7 под давлением 0,1-0,2 атм во внутрь обогатительной трубы 3 через ее верхний конец непосредственно на верхнюю разделительную полку 6. Эта полка установлена соосно с центральной продольной осью обогатительной трубы 3 и делит ее на две равные части. Длина полки 6 составляет 1/3 общей длины обогатительной трубы 3. Перед загрузкой исходной минерализованной пульпы на полку 6 она проходит через загрузочный трубопровод 7, выполненный в виде дуги с поворотом на 180°.

Вследствие этого, в загрузочном трубопроводе возникает центробежная сила Fц, которая отбрасывает тяжелые частицы породы (тяжелую фракцию) внутри трубопровода к его периферийной части. То есть перед подачей минерализованной пульпы во внутрь обогатительной трубы, уже происходит предварительное распределение мелкого угля по плотностям: внизу потока находятся тяжелые частицы (тяжелая фракция), а сверху потока - легкие частицы (легкая фракция). С целью создания более благоприятных условий для разделения минерализованной пульпы по плотностям, загрузочный трубопровод имеет сечение равнобедренного треугольника (фиг.2). Тяжелая фракция под действием центробежной силы Fц отбрасывается в вершину равнобедренного треугольника (фиг.3), которая после поворота загрузочного трубопровода находится в нижней его части, а легкая фракция располагается сверху потока и по его бокам.

Навстречу потоку минерализованной пульпы снизу во внутрь обогатительной трубы 3 через трубопровод 1 подается техническая вода под давлением 1-1,5 атм. Техническая вода подается на нижнюю разделительную полку 5, ее количество и скорость регулируется задвижкой 2. Длина нижней разделительной полки также составляет 1/3 длины обогатительной трубы 3. При этом разделительная полка 5 должна находиться ниже центральной оси обогатительной трубы 3. Не соосное расположение разделительных полок 5 и 6 обеспечивает полное пересечение потоком технической воды потока минерализованной пульпы. Не принимая во внимание силу сопротивления воды и выталкивающую архимедову силу, во встречных потоках воды на каждую угольную (легкую) и породную (тяжелую) частицы действуют в основном три силы: сила потока технической воды, направленного снизу вверх, сила потока воды минерализованной пульпы, направленного сверху вниз, и гравитационная сила, направленная вниз.

Поскольку давление подачи технической воды больше давления подачи минерализованной пульпы примерно в 5 раз (при одинаковых сечениях трубопроводов), то скорость потока технической воды будет примерно в 5 раз выше скорости потока минерализованной пульпы.

Это обеспечивает проход потока технической воды сквозь потока минерализованной пульпы, в процессе которого происходит разрыхление и вымывание (отделение) из потока минерализованной пульпы наиболее легких угольных частиц. В результате чего происходит повторное дополнительное разделение исходного материала по плотностям, что и составляет сущность процесса обогащения.

В связи с тем, что при предварительном разделении потока минерализованной пульпы по плотностям наиболее тяжелые частицы находятся в центре потока, а легкие частицы - сверху и по краям потока, то крайне важно разделить встречный поток технической воды и направить его в места сосредоточения легких частиц. Для этого необходимо на нижней разделительной полке 5 установить рассекающие плиты (фиг.4), которые направят основные потоки технической воды в верхнюю часть потока минерализованных частиц и по его бокам, что обеспечит более эффективное отделение легких частиц от тяжелых.

После отделения легких частиц от тяжелых, все частицы находятся в состоянии «витания». То есть под действием гравитационной силы все частицы опускаются вниз с различными скоростями конечного падения, но одновременно на них снизу действует восходящий поток технической воды. Поэтому скорости падения всех частиц вниз резко снижаются и они как бы парят внутри потока технической воды. Это явление называется витанием частиц.

Поскольку легкие частицы имеют конечную скорость падения в несколько раз меньшую, чем скорость падения тяжелых частиц, то они восходящими потоками технической воды транспортируются вверх по наклонной обогатительной трубе 3 и, пройдя путь вод верхней разделительной полкой 6, выгружаются с потоками воды через открытый верхний конец обогатительной трубы 3 в желоб выгрузки легкой фракции 12.

Тяжелые частицы имеют большую конечную скорость падения, поэтому они преодолевают силу восходящего потока технической воды и опускаются вниз по обогатительной трубе в пространство под нижней разделительной полкой 5. Далее тяжелые частицы поступают в коническую часть 4 обогатительной трубы 3 и оттуда выгружаются через трубопровод выгрузки тяжелой фракции 10. Количество выгрузки тяжелой фракции регулируется задвижкой 11.

Выходы тяжелых и легких фракций регулируются тремя параметрами: скоростью восходящего потока технической воды, скоростью нисходящего (встречного) потока минерализованной пульпы и наклоном обогатительной трубы 3 к горизонту. С увеличением скорости восходящего потока технической воды и уменьшением угла наклона обогатительной трубы, выход легкой фракции увеличивается и наоборот.

Но при увеличении выхода легких фракций увеличивается их зольность, т.е. снижается качество обогащаемого угля.

С увеличением угла наклона обогатительной трубы 3, выход легких фракций уменьшается и снижается их зольность, но для выгрузки легких фракций потребуется увеличение скорости восходящего потока технической воды, что приводит к образованию турбулентности воды, которая снижает эффективность процесса обогащения.

С увеличением скорости подачи минерализованной пульпы в обогатительную трубу, также увеличивается турбулентность воды, снижающая эффективность процесса обогащения.

Таким образом, для каждой марки обогащаемого угля необходимо экспериментально определять оптимальные значения основных регулируемых параметров: скорость подачи в обогатительную трубу технической воды и минерализованный пульпы, угол наклона обогатительной трубы к горизонту.

По сравнению с сепараторами КНС и гидросайзерами TBS предлагаемый противоточный сепаратор для обогащения мелких классов угля имеет ряд преимуществ

1. Простота устройства сепаратора.

2. Низкая коммерческая стоимость (согласно калькуляции деталей, стоимость сепаратора составит около 200 тыс. рублей).

3. Простота регулирования технологических параметров.

4. Низкие эксплуатационные расходы.

Кроме указанных преимуществ, весьма важно, что предлагаемый противоточный сепаратор обогащает уголь крупностью от 0 до 3 мм. Это, в свою очередь, позволит резко сократить на производстве фронт дорогостоящей флотации и снизить расходы на обезвоживание продуктов обогащения, так как класс 0-3 мм имеет более высокую фильтрационную способность по сравнению с классом 0-1 мм.

Внедрение предлагаемого противоточного сепаратора на обогатительных фабриках, обогащающих энергетические угли, позволит обогащать уголь до нулевой глубины с низкими экономическими затратами, что решает проблему сбыта высокозольных шламов, скопившихся на многих углеобогатительных фабриках.

Наличие указанных достоинств предлагаемого противоточного сепаратора для обогащения мелких классов угля, при внедрении его в производство, позволит значительно упростить технологическую схему обогащения углей, значительно снизить эксплуатационные расходы на процесс обогащения угля, решить проблему сбыта высокозольных шламов на углеобогатительных фабриках, обогащающих энергетические угли, что в конечном итоге позволит углеобогатительным фабрикам работать с более высоким экономическим эффектом.

Литература

1. Техника и технология обогащения углей. Справочное руководство под редакцией В.А.Чантурия и А.Р.Молявко. М.: Недра, 1995.

2. Самылин Н.А. Технология обогащения угля гидравлической отсадкой. М.: Недра, 1967.

3. Шанаурин В.Е. Обогащение россыпей. М.: Недра, 1970.

4. Кирнарский А.С. К вопросу эффективной работы гидросайзеров. Изд-во НГАУ, г.Днепропетровск, 2011.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОТИВОТОЧНОГО ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2038854C1 |

| ОБОГАТИТЕЛЬНАЯ УСТАНОВКА | 1997 |

|

RU2138338C1 |

| Трубоспиральноконический концентратор тяжелых металлов | 2019 |

|

RU2721522C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2511310C1 |

| ВИНТОВОЙ СЕПАРАТОР | 1999 |

|

RU2169047C2 |

| ПРОМЫВОЧНЫЙ ПРИБОР ПГНВК | 1994 |

|

RU2080933C1 |

| ПРОМЫВОЧНАЯ УСТАНОВКА | 1996 |

|

RU2116133C1 |

| УСТРОЙСТВО ДЛЯ ПРОТИВОТОЧНОГО ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1990 |

|

RU2017534C1 |

| ПРОМЫВОЧНО-ОБОГАТИТЕЛЬНЫЙ ПРИБОР ДЛЯ ГЛИНИСТЫХ МЕТАЛЛОНОСНЫХ ПЕСКОВ | 2000 |

|

RU2198032C2 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ КЛАССИФИКАЦИИ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 2017 |

|

RU2666958C1 |

Изобретение относится к горному делу, переработке и обогащению полезных ископаемых и может быть использовано в горнорудной и угольной промышленности. Противоточный сепаратор для обогащения мелких классов угля (0-3 мм) содержит трубопроводы подачи технической воды и минерализованной пульпы с регулировочными задвижками. Имеет обогатительную трубу круглого сечения с диаметром, равным трехкратному суммарному значению диаметров трубопроводов подачи технической воды и минерализованной пульпы, установленную под углом наклона к горизонту и имеющую длину, равную десятикратным размерам ее диаметра, снабженную верхней и нижней разделительными полками, равными по 1/3 длины обогатительной трубы. Нижняя часть обогатительной трубы выполнена в виде усеченного конуса, у которого меньшее основание имеет диаметр, равный диаметру трубопровода подачи технической воды, а диаметр большего основания равен диаметру обогатительной трубы. Верхняя часть обогатительной трубы, выше ее центральной продольной оси, закрыта, а ниже оси - открыта для свободной выгрузки легкой фракции. Загрузочный трубопровод минерализованной пульпы имеет сечение равнобедренного треугольника и выполнен в виде дуги с поворотом на 180°. Технический результат - повышение эффективности обогащения мелких классов угля. 3 з.п. ф-лы, 4 ил.

1. Противоточный сепаратор для обогащения мелких классов угля (0-3 мм), содержащий трубопроводы подачи технической воды и минерализованной пульпы с регулировочными задвижками, отличающийся тем, что имеет обогатительную трубу круглого сечения с диаметром, равным трехкратному суммарному значению диаметров трубопроводов подачи технической воды и минерализованной пульпы, установленную под углом наклона к горизонту и имеющую длину, равную десятикратным размерам ее диаметра, снабженную верхней и нижней разделительными полками, равными по 1/3 длины обогатительной трубы.

2. Противоточный сепаратор по п.1, отличающийся тем, что нижняя часть обогатительной трубы выполнена в виде усеченного конуса, у которого меньшее основание имеет диаметр, равный диаметру трубопровода подачи технической воды, а диаметр большего основания равен диаметру обогатительной трубы.

3. Противоточный сепаратор по п.1, отличающийся тем, что верхняя часть обогатительной трубы выше ее центральной продольной оси закрыта, а ниже оси открыта для свободной выгрузки легкой фракции.

4. Противоточный сепаратор по п.1, отличающийся тем, что загрузочный трубопровод минерализованной пульпы имеет сечение равнобедренного треугольника и выполнен в виде дуги с поворотом на 180°.

| Устройство для гравитационного обогащения полезных ископаемых | 1976 |

|

SU581991A2 |

| Устройство для гарвитационного обогащения полезных ископаемых | 1975 |

|

SU569322A1 |

| Обезвоживающий трубный классификатор | 1957 |

|

SU111587A1 |

| УСТРОЙСТВО ДЛЯ ПРОТИВОТОЧНОГО ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1990 |

|

RU2017534C1 |

| КОНЦЕНТРАТОР | 2009 |

|

RU2428257C2 |

| УСТРОЙСТВО ОСЕВОЙ ПОДАЧИ ИСХОДНОГО МАТЕРИАЛА В ДИНАМИЧЕСКИЕ СЕПЕРАТОРЫ | 2001 |

|

RU2264264C2 |

| ГИДРАВЛИЧЕСКИЙ КОНЦЕНТРАТОР | 1995 |

|

RU2080935C1 |

| Автоматический останов валяльных машин | 1931 |

|

SU28196A1 |

| US 4818375 A, 04.04.1989 | |||

| US 6139684 A, 31.10.2000. | |||

Авторы

Даты

2013-06-10—Публикация

2011-10-24—Подача