Изобретение относится к горной промышленности и может использоваться для обогащения руд цветных металлов, а также песков россыпных месторождений золота, платины, олова и других тяжелых металлов, находящихся в исходной горной массе в свободном состоянии, в том числе, введенных в такое состояние специальными приемами, например, рассевом, дроблением или их комбинации.

Известны устройства для обогащения мелкодисперсных горных пород, включающих полезные ископаемые, основанные, в частности, на различии в плотности пустых пород и полезного ископаемого.

Существует достаточно большое количество технических решений, направленных на повышение качества извлечения драгметаллов из исходной горной массы, как непосредственно в производственном процессе обогащения, так и в процессе повторной переработки отходов с целью доизвлечения утерянного ранее полезного продукта.

Известен концентратор «ИТОМАК» представляющий собой конусообразную емкость с вертикальной (или наклонной) осью вращения, в которую подается обогащаемая горная масса (предварительно рассеянная на определенные фракции). Принцип действия концентратора состоит в разделении тяжелых и легких компонентов горной массы с использованием центробежных сил, вызванных вращением емкости.

[см. https://www.itomak.ru/items/products/centrifugal-concentrators/1.php]

Недостаток указанного концентратора состоит в том, что эффективность процесса обогащения зависит от многих внешних факторов: угловой скорости вращения ротора, давления воды в насадках, соотношения Т:Ж , класса крупности и диапазона крупности исходного материала, оперативность контроля которых затруднительна, что ведет к отклонениям технологического процесса от требуемого и снижению качества обогащения.

Известны технические решения и устройства (сепараторы) центробежно-вибрационного и вибрационно-гравитационного типа, в которых разделение материала (обогащаемой горной массы) по плотности, предварительно расклассифицированного на грохоте с задаваемыми параметрами ячеи, осуществляется в жидкой среде за счет центробежных сил, действующих на суспензию, подаваемую во вращающуюся цилиндрическую или усечено-коническую емкость с нарифлениями различной формы (АС № 1651955, МПК В03В 5/32, опубл. 1991 г; патент RU № 21000086, МПК В03В 5/32, опубл. 1993г; патент RU № 2100087, МПК В03В 5/32, опубл. 1995г., а также концентратор Falcon фирмы SEPRO MINERAL SYSTEMS).

Недостатком указанных устройств является периодичность работы с остановками для выгрузки концентрата с перенастройкой режима работы аппарата, невозможность управлять направлением перемещения исходного сырья при изменении вектора результирующей продольной составляющей центробежной силы, что понижает производительность процесса обогащение и снижает его качество.

Известно также устройство [Патент RU № 2432996, МПК B03B 5/70, опубл. 10.11.2011], выполненное в виде трубы, наклоненной к горизонтали и подключенной верхним концом к источнику пульпы, а нижним - к средству отвода хвостов обогащения в отвал. Продольное сечение трубы представляет собой синусоидальную волну. На высшей точке верхних полуволн трубы расположен прямолинейный участок. Нижние полуволны, являющиеся ячейками для сбора концентрата, снабжены разрыхляющим механизмом и средством выпуска концентрата, например, в виде механического или электромеханического клапана.

Недостатком устройства является его сложность, необходимость применения разрыхляющих механизмов и клапанов на каждой из полуволн.

Известно устройство по способу концентрирования тяжелых минералов и концентратор для его осуществления [Патент RU № 2423183, МПК B03B 5/32, опубл. 10.07.2011], который реализуется путем создания осевосходящего спирального потока поступающей обрабатываемой пульпы внутри корпуса концентратора, непрерывной разгрузки легких минералов и концентрирования тяжелых минералов в выделившихся зонах. Способ осуществляют с помощью концентратора, включающего корпус с разнесенными по высоте боковой внутренней поверхности концентрационными канавками и расположенным в нижней части коническим дном, тангенциальный патрубок для подачи исходной пульпы внутрь, приспособление для разгрузки легких зерен минералов - хвостов и патрубок для разгрузки тяжелых зерен минералов - концентрата, выполненный в центральной части конического дна. Концентратор снабжен вертикальной центральной трубой с закрытой верхней частью, к которой присоединен тангенциальный патрубок подачи исходной пульпы, и расположенным под ее открытым нижним концом конусообразным распределителем питания, установленным с возможностью осевого перемещения и прижатым герметично к коническому дну концентратора в рабочем положении. Боковая внутренняя поверхность концентратора выполнена в виде чаши, расширяющейся кверху. Радиус по угловой координате чаши выполнен переменным, изменяющимся относительно ее среднего радиуса по поперечному срезу чаши, по периодическому знакопеременному закону.

Недостаток: сложность в изготовлении, в обеспечении паспортных режимов работы, недостаточная улавливающая способность вследствие высокой турбулентности потоков жидкой среды.

Наиболее близким по технической сущности к заявляемому является трубоспиральный концентратор [Патент RU № 2691031, МПК В03В 5/62, опубл. 07.06.2019], принятым за прототип, представляющий собой трубу, навитую в виде спирали, аналогично цилиндрической пружине с горизонтальной осью симметрии, с определенными геометрическими размерами. Устройство состоит из каркаса с поддерживающими или поддерживающе-сжимающими скобами, в которых размещается труба трубоспирального концентратора соответствующего диаметра. Каркас подвешен к жесткой балке с помощью гасящих пружин. В трубу через специальный смеситель и подводящий патрубок подается пульпа, содержащая твердые компоненты определенной фракции, в т.ч. частицы драгметаллов. Осаждение тяжелых компонентов пульпы (драгметаллов) происходит на определенных участках (зонах) трубы, а пустые породы сбрасываются в отвал через регулировочный кран. Труба на определенных участках пережимается специальными скобами для уменьшения проходного сечения с целью увеличения скорости потока на этих участках.

Недостаток указанного устройства состоит в сложности регулирования скоростных потоков пульпы на различных участках трубы, а также в том, что осаждение тяжелых компонентов пульпы происходит на ограниченных участках трубы, составляющих не более 15% от длины одного витка спирали, в связи с чем, происходит достаточно быстрое заполнение указанных участков концентратом с соответствующим уменьшением проходного сечения трубы в этой зоне и, как следствие, с увеличением скорости потока пульпы в зоне осаждения с выносом (а, следовательно, потерей) мелких частиц драгметалла. Во избежание этого, необходима частая остановка процесса для разгрузки концентрата с соответствующими потерями времени и существенным снижением производительности устройства.

Задачей изобретения является повышение производительности устройства.

Техническим результатом является повышение коэффициента извлечения тяжелых компонентов из обогащаемой горной массы.

Коэффициент извлечения – отношение извлеченного количества тяжелых компонентов ко всему количеству тяжелых компонентов в исходной горной массе, подлежащей обогащению.

Технический результат достигается за счет того, что трубоспиральноконический (ТСК) концентратор включает трубу, навитую в расширяющуюся снизу вверх спираль с вертикальной осью симметрии и переменным радиусом навивки, снабженную смесителем с регулируемой подачей компонентов, обеспечивающейся регулировочным краном и дозирующей задвижкой, а также снабженную кранами, обеспечивающими изменение направления потока жидкости в трубе, причем труба размещена в каркасе с установленными на нём вибраторами и связанным с помощью пружин с внешней опорой.

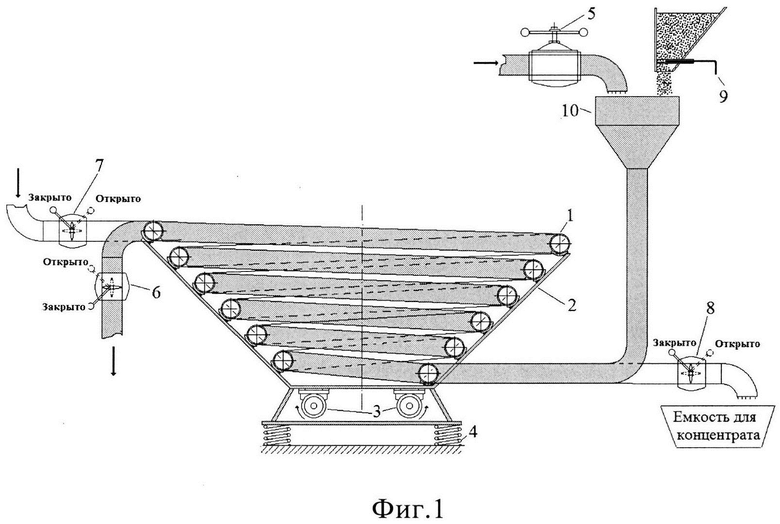

На Фиг. 1 изображен общий вид ТСК концентратора.

На Фиг. 2 представлена пространственная схема сил, действующая на частицу в системе координат n (нормаль), b (би-нормаль) и ф (касательная) и плоская система сил в координатных осях ХОУ и ZОУ.

На Фиг. 3 представлен график зависимости минимально необходимой скорости потока воды от размера частиц в трубе ТСК концентратора. Зависимость минимально необходимой скорости потока воды для переноса частицы породы (а) и золота (б) соответствующего размера при угле наклона спирального витка пять град.

На Фиг. 4 показано допустимое заполнение трубы ТСК концентратом в поперечном сечении.

ТСК концентратор выполнен в виде трубы 1 (Фиг.1), навитой в коническую спираль с вертикальной осью симметрии и расширяющимся по мере подъема радиусом навивки спирали, на входе которой установлен смеситель 10 с регулировочным краном 5 подачи воды и емкость (на фиг. не обозначен) для сыпучей горной массы с задвижкой 9; на выходе трубы 1 установлен двухпозиционный кран 6; при этом спираль размещают в жестком каркасе 2, несущим два вибратора 3 и опирающимся на жесткую опору (на фиг. не обозначен) с помощью гасящих пружин 4. Спиральная труба 1 имеет отводы из труб, примерно, того же диаметра, присоединяемых к спиральной трубе 1 в верхней части и в нижней части.

Принцип действия ТСК концентратора заключается в принудительном разделении обогащаемой горной массы на две фракции: «тяжелую» и «легкую» в разновекторных силовых полях: гравитационном поле тяжести, переменном по величине и направлению поле центробежных сил, силы напора потока жидкости, выталкивающей «архимедовой» силы, а также сил трения твердой фракции о поверхность трубы.

Ускорителем процесса разделения выступает принудительная вибрация среды, создаваемая векторно-ориентированными вибраторами. Происходящее под действием указанных факторов разделение твердой фракции приводит к осаждению тяжелых компонентов фракции на донной поверхности спиральной трубы 1 по всей её длине и выносу в отходы более легких компонентов.

Принципиальной особенностью ТСК концентратора является вертикальная ориентация оси симметрии навивки спиральной трубы 1 устройства.

Заявляемое устройство работает следующим образом.

В трубе 1 задается движение пульпы, содержащей твердые компоненты определенной фракции, в том числе частицы указанных тяжелых металлов. Для этого в смеситель 10 подаются одновременно (в задаваемых пропорциях) вода через трубу (на фиг. не обозначено) и сухая горная масса из бункера (на фиг. не обозначено). Порционирование указанных компонентов – воды и сухой массы - осуществляют с помощью регулировочного крана 5 и дозирующей задвижки 9, соответственно. Полученная таким образом смесь (пульпа) поступает в спиральную трубу 1 снизу и поднимается по трубе 1 к выходу. Параметры трубы 1 и навитой из неё конической спирали подбираются таким образом, чтобы обеспечить необходимые условия для осаждения тяжелых фракций пульпы в нижней части поперечного сечения спиральной трубы 1 по всей её длине. Обеспечение необходимых условий для осаждения тяжелых компонентов пульпы в спиральной трубе 1 достигается регулировкой скорости потока пульпы в спиральной трубе 1 с помощью регулировочного крана 5, регулировкой плотности пульпы (отношение Т:Ж) с помощью задвижки 9, задаваемым при изготовлении установки углом подъёма (наклона) спиральных витков, а также начальным и конечным радиусом навивки спирали. Дополнительно создание псевдоожиженного состояния придонного слоя горной массы обеспечивается вибраторами 3 с параллельным и разнонаправленным вращением роторов, создающих направленную вибрацию в вертикальной плоскости. Управляющим элементом в этом случае будет регулировочный кран 5 на входном патрубке. Открывая или прикрывая регулировочный кран 5, устанавливают рациональную, т.е. обеспечивающую наилучшее качество обогащения, скорость потока в трубе 1 для данной фракции твердого компонента. Количество горной массы, поступающей из бункера в смеситель 10 регулируется положением задвижки 9 и задается исходя из обеспечения необходимого соотношения Т:Ж (примерно, 1:8 – 1:10), а уточняется в практических условиях по показателю коэффициента извлечения полезного компонента. При заполнении части внутренней полости спиральной трубы 1 осевшим тяжелым компонентом до заданной (проектной) величины, подачу горной массы из бункера в смеситель 10 прекращают, а еще через некоторое время (ориентировочно, через 10-15 мин; уточняется по прекращению выхода твердого компонента из выходного патрубка трубы 1) прекращают подачу воды в трубу 1 ТСК концентратора, закрывая регулировочный кран 5. После этого закрывают кран 6 и открывают кран 8, а следом за ним открывают кран 7, пуская воду в ТСК концентратор с максимально необходимой скоростью, гарантирующей вынос тяжелого компонента отложенного на донной части спиральной трубы 1 ТСК концентратора, в емкость. При этом вибраторы 3 остаются включенными. Процесс выгрузки ТСК концентрата в емкость продолжается, ориентировочно 10-15 мин, и контролируется периодическим отбором и визуальной оценкой проб воды из сливного парубка. После этого ТСК концентратор снова включается в работу, для чего закрывают краны 7 и 8 и открывают регулировочный кран 5, кран 6 и задвижку 9.

Для оценки обогатительной способности ТСК концентратора рассмотрим кинематику и динамику движения твердых частиц в потоке жидкости в трубе 1, навитой в виде расширяющейся кольцевой спирали.

Схема сил, действующих на частицу горной массы в потоке жидкости ТСК концентратора, приведена на рисунке (Фиг.2):

а) пространственная система сил в координатных осях n,b,τ;

б) плоская система.

Как известно, сила динамического давления потока на помещенную в него частицу зависит, в частности, от скорости потока, а так же от формы и размера поперечного сечения частицы в направлении потока. При равенстве указанных условий две частицы различной плотности будут испытывать одинаковое по модулю динамическое давление потока.

При движении частицы (породы – Si или драгметалла –Au) под действием гидродинамического напора по кругу в потоке жидкости (воды) на неё действуют силы:

- динамическое давление (напор) потока жидкости Fп в гидромеханике выражается известной формулой:

Fп =ρвS (V2п1 - V2п2) = ρвS∆V2п = 0,25ρвS V2п1 = 0,25ρвS V2п ; (1)

- сила собственного веса частицы Рч, равная:

для частицы Au- Wч⋅γз ;

для частицы Si - Wч⋅γп ;

-центробежная сила Fц, равная:

для частицы Au - Wч⋅γз⋅Vп2/ 9,8Ri

для частицы Si - Wч⋅γз⋅Vп2/9,8Ri

- выталкивающая сила (архимедова), равная Fв = γв Wч (одинаковая для

частицы Au и Si);

- сила трения (скольжения, качения) частицы о поверхность контакта Fт

Принятые обозначения:

Wч - объем частицы, Wч =0,75d3;

d – поперечный размер частицы ;

S – площадь поперечного сечения частицы, перпендикулярного потоку, м2,

S = d2;

ρч -плотность частицы, ρч= γч/9,8кг/м3,(для Au–γз/9,8кг/м3;для Si – γп /9,8кг/м3);

ρв - плотность воды, ρв = γв/9,8кг/м3;

γч -уд.вес частицы, γч = 9,8 ρч, Н/м3; γв -уд.вес воды, γв = 9,8 ρв, Н/м3;

R i –текущий радиус навивки спирали, м;

Vп1, Vп2 – скорость потока воды до встречи с препятствием, т.е. с частицей (Vп1) и после встречи с препятствием (Vп2), т.е. потеря скорости

∆V= Vп1 - Vп2

Vп – усредненная скорость потока воды в трубе, м/с; примем Vп1= Vп.

Отметим, что расширение спирали (увеличение радиуса навивки R i) вызывает адекватное увеличение центробежной силы, действующей на частицу, что в свою очередь вызывает увеличение силы трения частицы о стенки трубы1.

Поскольку плотности материала частиц породы и полезного компонента разнятся в 5-6 раз, то во столько же раз изменяется сила трения, что способствует разделению частиц в процессе обогащения не только по плотности, но и по потере скорости перемещения частицы в трубе 1, вызванной силами трения (при одинаковой линейной скорости потока). Этот элемент составляет существенный отличительный признак заявляемого устройства.

Строгое решение задачи определения динамического давления потока жидкости на препятствие практически невозможно, т.к. число влияющих факторов велико и учесть их все затруднительно; с точностью, достаточной для получаемого результата, величину потери скорости можно принять в размере 0,5; т.е. ∆V=0,5 м/с.

Силы сопротивления перемещению частицы (Fc ) складываются из:

- составляющей силы веса частицы, пропорциональной синусу угла подъема спирали Sinα, и равной (Рч - Fв)Sinα, Н;

- силы трения, так же пропорциональной косинусу угла подъема спирали и равной f(Рч - Fв)Cosα ,Н;

- силы трения о стенку трубы, вызванной центробежной силой

Fтц = f Fц= =f Wч⋅γч⋅Vп2/ 9,8R i mч ω2 Ri ;

Принятые обозначения:

- mч – масса частицы, кг; mч = γч⋅Wч /9,8;

- ω - угловая скорость движения частицы по криволинейной траектории , 1/с;

ω = Vп2/ Ri = 0,5 Vп/ Ri;

- Ri - текущий радиус кривизны спирали, м;

- f – усредненный коэффициент трения качения и скольжения.

Таким образом, силу сопротивления перемещению частицы представим в виде:

Fc = (Рч - Fв)Sinα + f(Рч - Fв)Cosα + f Wч⋅γч⋅Vп2/ 9,8R i mч ω2 Ri, (2)

Так как усредненная скорость потока воды в трубе 1 постоянна (Vп = соnst), частица под напором потока воды перемещается с постоянной скоростью или остается в покое, если сила напора меньше или равна силам сопротивления перемещению частицы. Математически это состояние можно выразить равенством:

Fc = Fп (3)

Или

(Рч - Fв)Sinα + f(Рч - Fв)Cosα + f Wч⋅γч⋅Vп2/ 9,8R i mч ω2 Ri = 0,25ρвS V2п (4)

После подстановки известных величин и преобразований, получим:

0,25ρвV2п = 0,75d (γч - γв )Sinα + 0,75d f(γч - γв)Cosα + 0,038⋅f γч ⋅d V2п/ Ri (5)

Поскольку в конечном итоге нас интересует величина скорости потока пульпы в трубе 1, которую необходимо задавать в зависимости от размера фракции обогащаемой горной массы, то выразим эту скорость, как минимально необходимую для исполнения процесса обогащения. Из выражения (5) получим:

(6)

(6)

Графическое отображение зависимости задаваемой средней скорости потока пульпы в трубе 1 от размера частиц представлено на Фиг.3 (при значении угла б=5°).

Как следует из графика Фиг. 3, различие в величине необходимой скорости потока для частиц «тяжелых» и «легких» компонентов пульпы одинакового размера составляет 3-3,5 крат.

Как известно, плотность тяжелых компонентов пульпы (золото, платина, вольфрам и др.) превышает плотность сопутствующих пустых пород в 5, 6 раз, что и положено в основу гравитационных принципов обогащения горной массы. И если бы все частицы, то есть пустых пород и тяжелых компонентов, идущие на обогащение были бы одинакового размера, то практически любой гравитационный концентратор работал бы с наивысшим коэффициентом извлечения полезного компонента. Выдержать в реальных условиях это требование невозможно, но всегда целесообразно разделить горную массу по фракциям с установлением рациональных границ раздела для конкретной обогатительной установки. Представляется целесообразным установить эти границы с учетом минимально необходимой скорости потока воды для переноса частицы породы и золота соответствующего диаметра (см. график Фиг. 3).

Так как плотность указанных частиц (пустых пород и тяжелых компонентов) различается в 5÷6 раз, то можно допустить, что площади поперечных сечений частиц, участвующих в процессе обогащения, также могут, различаются в этих же пределах без нарушения принятого принципа обогащения. Но площадь поперечного сечения частиц можно представить, как d2, и тогда коэффициент кратности, как отношение dмах : dмин будет равен √(5÷6) = 2,2÷2,4. То есть, если минимальный размер частиц данной фракции равен, например, 0,5 мм, то максимальный не должен превышать 1,2 мм. Следует также учитывать (для заявляемой установки), что коэффициент аэродинамического сопротивления частиц, определяющий величину динамического давления, зависит не только от размера, но и от формы поперечного сечения частицы и изменяется (наиболее вероятно) в пределах 0,7÷1,0, то указанный коэффициент кратности размера частиц одной фракции следует сузить до значения 1,8÷2,2.

Для реализации этого требования фракцию исходной горной массы, поступающей на обогащение на заявляемом устройстве, с размерами частиц, например, 0,0÷1,0 мм следует разделить не менее чем на пять классов. Действительно, если наибольший размер частиц горной массы, подлежащих обогащению на заявляемой установке, равен, например, 1,0 мм, то минимальный для данного класса равен 1:(1,8÷2,2)=0,5 мм; минимальная граница следующего класса 0,5:(1,8÷2,2)=0,25 мм и т.д. Для обогащения каждой фракции используется отдельное заявляемое устройство. Отметим, что частицы размером менее 0,05 мм, не зависимо от плотности, гравитационными методами практически не обогащаются, поэтому дальнейшее классифицирование не целесообразно.

Осаждение тяжелых компонентов в заявляемом устройстве будет происходить по всей длине спиральной части трубы 1. Следовательно, развернутая длина спирали в известной мере определяет интервал времени непрерывной работы устройства между выгрузками ТСК концентрата, при прочих равных условиях. Предположим, что труба 1 имеет диаметр 100 мм, обогащаемая фракция 0,1÷0,2 мм, средняя скорость потока пульпы (для выбранной фракции) 15 см/с (см. график Фиг.3), а отношение Т:Ж=1:10 (по объему). Несложно рассчитать, что в этом случае пропускная способность трубы 1 составит (по воде) 4,3 м3/ч, а по твердому 0,43 м3/ч, соответственно.

Снижение поперечного сечения спиральной трубы 1 за счет отложения твердого с течением времени можно допустить не более чем на 10% (см. Фиг. 3, Фиг.4). Тогда допустимый объем твердого, отложенного в трубе по всей её длине определится выражением:

Q = S⋅L = 0,1Lрd2/4 =0,00077L, м3,

где L развернутая длина трубы 1, м.

Предположим, длина трубы 1 равна 20 м. Тогда Q = 0,0154 м3; среднестатистический коэффициент сокращения объема исходной горной массы при обогащении равен 6000-8000 крат, т.е. из 0,43 м3 исходного сырья в трубе отложится 0,00006 м3 ТСК концентрата за один час работы. Следовательно, весь объем 0,0154 м3 отложится за 250 час непрерывной работы заявляемого устройства, а значит, выгрузка ТСК концентрата должна производиться один раз в десять суток. Коэффициент занятости (считай коэффициент полезного действия) заявляемого устройства составит 0,995. Для сравнения следует отметить, что этот же показатель у прототипа равен 0,93.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубоспиральный концентратор тяжелых металлов | 2018 |

|

RU2691031C1 |

| Каскадный водно-пузырьковый концентратор тяжелых металлов | 2020 |

|

RU2742793C1 |

| ТРУБОШЛЮЗ ДЛЯ ОБОГАЩЕНИЯ ПЕСКОВ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ ДРАГМЕТАЛЛОВ | 2023 |

|

RU2802639C1 |

| УСТРОЙСТВО ДЛЯ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1994 |

|

RU2069099C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ МЕЛКОФРАКЦИОННЫХ КОНЦЕНТРАТОВ | 2000 |

|

RU2174448C1 |

| СПОСОБ ОБОГАЩЕНИЯ ГОРНОЙ МАССЫ МЕСТОРОЖДЕНИЙ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2003 |

|

RU2245740C1 |

| КОНЦЕНТРАТОР ТЯЖЕЛЫХ МИНЕРАЛОВ | 2002 |

|

RU2214868C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2009 |

|

RU2417843C1 |

| СПОСОБ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2136375C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ТЯЖЕЛЫХ МИНЕРАЛОВ И КОНЦЕНТРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2423183C2 |

Предложенное изобретение относится к горной промышленности и может использоваться для обогащения руд цветных металлов, а также песков россыпных месторождений золота, платины, олова и других тяжелых металлов, находящихся в исходной горной массе в свободном состоянии, в том числе введенных в такое состояние специальными приемами, например рассевом, дроблением или их комбинацией. Трубоспиральноконический концентратор включает трубу, навитую в расширяющуюся снизу вверх спираль с вертикальной осью симметрии и переменным радиусом навивки, снабженную смесителем с регулируемой подачей компонентов, обеспечивающейся регулировочным краном и дозирующей задвижкой, а также снабженную кранами, обеспечивающими изменение направления потока жидкости в трубе. Труба размещена в каркасе с установленными на нём вибраторами и связанным с помощью пружин с внешней опорой. Технический результат - повышение коэффициента извлечения тяжелых компонентов из обогащаемой горной массы, а также повышение производительности устройства. 4 ил.

Трубоспиральноконический концентратор, включающий трубу, навитую в расширяющуюся снизу вверх спираль с вертикальной осью симметрии и переменным радиусом навивки, снабженную смесителем с регулируемой подачей компонентов, обеспечивающейся регулировочным краном и дозирующей задвижкой, а также снабженную кранами, обеспечивающими изменение направления потока жидкости в трубе, причем труба размещена в каркасе с установленными на нём вибраторами и связанным с помощью пружин с внешней опорой.

| Спиральный разделитель-концентратор | 1987 |

|

SU1549593A1 |

| УСТРОЙСТВО для ПРЕДВАРИТЕЛЬНОГО ОБЕЗВОЖИВАНИЯ ПРОДУКТОВ ОБОГАЩЕНИЯ | 0 |

|

SU354895A1 |

| Классифицирующее устройство | 1987 |

|

SU1440543A1 |

| Центробежный сепаратор | 1989 |

|

SU1681911A1 |

| ВИНТОВОЙ СЕПАРАТОР БУРКОВА Л.Н. | 2004 |

|

RU2275256C1 |

| Способ извлечения цветных металлов из расплавленных шлаков | 1941 |

|

SU63254A1 |

| Устройство для автоматического управления электрическим выключателем | 1929 |

|

SU22783A1 |

| US 20050150827 A1, 14.07.2005. | |||

Авторы

Даты

2020-05-19—Публикация

2019-11-29—Подача