Изобретение относится к машиностроению, в частности к способам изготовления уплотнений зазоров проточной части турбомашин, длительно работающих в условиях повышенных температур и высокочастотных вибраций.

Эффективность работы газотурбинных двигателей и установок, а также паровых турбин зависит герметичности уплотнения между вращающимися лопатками и внутренней поверхностью корпуса в вентиляторе, компрессоре и турбине. Одним из основных видов подобных уплотнений являются истираемые уплотнения, герметичность которых обеспечивается за счет прорезания выступами на торцах лопаток канавок в истираемом уплотнительном материале. Уплотнения турбин выполняют, например, используя плетеные металлические волокна, соты [патент США N 5080934, МПК F01D 11/08, 427/271, 1991] или спеченные металлические частицы. Приработка этих уплотнений происходит за счет их высокой пористости и низкой прочности. Последнее обуславливает невысокую эрозионную стойкость уплотнительных материалов, что приводит к быстрому износу уплотнения. В качестве прирабатываемых уплотнений в современных двигателях и установках используют также газотермические покрытия, имеющие по сравнению с вышеописанными материалами меньшую трудоемкость изготовления.

Известен способ изготовления прирабатываемого уплотнения турбомашины [патент США №4291089] методом газотермического напыления порошкового материала. При этом уплотнение формируется в виде покрытия, которое наносится непосредственно на кольцевой элемент корпуса турбомашины в зону уплотнения между корпусом и лопаткой.

Недостатком известного уплотнения является невозможность одновременного обеспечения высокой прирабатываемости и прочностных свойств уплотнения.

Известен также способ изготовления прирабатываемого уплотнения турбомашины [патент США №4936745] путем его формирования в виде высокопористого керамического слоя с пористостью от 20 до 35 об.%.

Недостатком известного уплотнения является низкая эрозионная стойкость и прочность.

Известен также способ изготовления уплотнения турбомашин с прирабатываемым покрытием на статоре турбомашины (патент РФ №2033527, кл. F01D 11/08, опубл. 20.04.1995). Уплотнение формируют путем соединения со статором слоя сотовой структуры. Однако гребешки на роторе при взаимодействии с сотовой структурой притупляются, что снижает герметичность уплотнения. Ячейки сотовой структуры могут иметь различные форму и размер площади поперечного сечения, глубину и толщину стенок. Сотовая структура может быть выполнена из стальной жаростойкой фольги или сверлением, прожигом, травлением или литьем. При значительной толщине стенок ячеек сот условия работы гребешков ужесточаются. Сильный износ гребешков так или иначе связан с необоснованно высокой прочностью материалов, используемых для производства сот, а также методов их изготовления, вызывающих утолщение стенок ячеек.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ изготовления элемента прирабатываемого уплотнения турбины, включающий спекание в вакууме или защитной среде в пресс-форме частиц порошка прирабатываемого материала с легирующими добавками с образованием прирабатываемого элемента заданной формы и размеров [патент РФ №2039631, МПК B22F 3/10, Способ изготовления истираемого материала, 1995]. Однако наличие в элементе сотовой структуры, выполненной из прочного материала, ведет к износу или повреждению гребешков. Известный способ изготовления уплотнения предусматривает его выполнение в виде жестко соединенного со статором слоя сотовой структуры. При этом слой сотовой структуры может быть закреплен на элементе турбомашины методом сварки или пайки [например, патент РФ №2277637, МПК F01D 11/08, 2006 г.].

В этой связи использование уплотнения, содержащего слой сотовой структуры, выполненный из монолитного материала, допускающего врезание в него выступов лопатки и снижающего их износ в процессе эксплуатации, привело бы к дальнейшему повышению эффективности работы турбомашин.

Техническим результатом заявляемого изобретения является одновременное обеспечение высокой прирабатываемости, механической прочности и износостойкости уплотнения, а также снижения трудоемкости его изготовления.

Технический результат достигается тем, что в способе изготовления элемента прирабатываемого уплотнения турбины, включающем спекание в вакууме или защитной среде в пресс-форме частиц порошка прирабатываемого материала с образованием элемента уплотнения заданной формы и размеров, в отличие от прототипа, перед спеканием из порошка прирабатываемого материала формируют гранулы, поверхность которых оплавляют с образованием на каждой грануле оболочки, а спекание осуществляют до образования сплошного металлического каркаса из оболочек гранул при их соединении, причем в качестве порошка прирабатываемого материала используют механическую смесь, содержащую в вес.%: Сr - от 10,0 до 18,0%, Мо - от 0,8 до 3,7%, Fe, или Ti, или Cu, или латунь, или бронзу, или их комбинации - остальное, или две смеси: первую механическую смесь, содержащую в вес.%: Сr - от 14,0 до 18,0%, Мо - от 0,7 до 1,4%, Si - от 0,2 до 1,4%, Mn - от 0,1 до 0,5%, Fe - остальное, и вторую механическую смесь, содержащую в вес.%: Сr - от 10,0 до 18,0%, Мо - от 0,8 до 3,7%, Fe, или Ti, или Cu, или латунь, или бронзу или их комбинации - остальное, и при этом перед оплавлением гранулы формируют из первой смеси, а затем их покрывают оболочкой из порошка второй смеси.

Технический результат достигается также тем, что в способе изготовления элемента прирабатываемого уплотнения турбины при использовании в качестве порошка прирабатываемого материала одной механической смеси ее порошок имеет размер частиц от 15 мкм до 180 мкм, а гранулы формируют размером 0,4-3,0 мм, а при использовании в качестве порошка прирабатываемого материала двух смесей первая механическая смесь имеет размер частиц от 15 мкм до 180 мкм, при этом гранулы из первой смеси формируют с размером 0,4-3,0 мм, а оболочку из второй смеси - толщиной от 0,1 до 1,0 мм, при этом возможны следующие варианты: первая и вторая механические смеси дополнительно содержат порошковый гексагональный нитрид бора в количестве в вес.%: от 0,5% до 10,0%, причем размеры частиц порошка гексагонального нитрида бора составляют менее 1 мкм; первая механическая смесь дополнительно содержит порошковый гексагональный нитрид бора в количестве, в вес.%: от 0,5% до 10,0%, причем размеры частиц порошка гексагонального нитрида бора составляют менее 1 мкм; первая механическая смесь дополнительно содержит в вес.%: Ni - от 0,1 до 0,3%, Nb - от 0,4 до 0,8%; первая механическая смесь дополнительно содержит в вес.%: жидкое стекло 10-17, тальк 8-14, диоксид кремния 0,2-0,8 или жидкое стекло 20-30, кварцевую пыль 8-14, диоксид циркония 10-18; первая механическая смесь дополнительно содержит, в вес.%: от 0,4 до 3 BaSO4; первая механическая смесь дополнительно содержит в % вес.: 0,04 до 0, 3 углерода.

Технический результат достигается также тем, что в способе изготовления элемента прирабатываемого уплотнения турбины спекание в вакууме или защитной среде проводят при температуре от 950°С до 1250°С; в качестве защитной среды используют СО и/или CO2; спекание проводят в вакууме не ниже 10-2 мм рт.ст.; нанесение второй смеси проводят газотермическим методом.

Технический результат достигается также тем, что в способе изготовления элемента прирабатываемого уплотнения турбины элементы выполняют в виде брусков, размерами и формой обеспечивающих, при их соединении в кольцо, формирование полного торцевого уплотнения турбомашины; размеры элемента составляют: длина от 20 мм до 700 мм, ширина от 10 мм до 70 мм, высота от 5 мм до 50 мм и радиус кривизны по длине элемента, по его притираемой поверхности от 200 мм до 2500 мм;

выполняют элементы в виде брусков, размерами и формой обеспечивающих, при их соединении в кольцо, формирование полного торцевого уплотнения турбомашины, причем размеры элемента выбирают из диапазона: длина от 20 мм до 700 мм, ширина от 10 мм до 70 мм, высота от 5 мм до 50 мм и радиус кривизны по длине элемента, по его притираемой поверхности от 200 мм до 2500 мм; выполняют сплошной металлический каркас с объемной долей ко всему объему элемента от 10% до 50%; в его поперечном сечении основание элемента выполняют в виде трапеции, а его верхнюю часть - в виде прямоугольника.

Технический результат достигается также тем, что в способе изготовления элемента прирабатываемого уплотнения турбины гранулы из механической смеси порошка получают в вибромельнице в защитной среде со стальными шарами диаметром от 5 мм до 15 мм с последующей дегазацией гранул в вакууме при температуре от 100°C до 600°C.

Исследованиями авторов было установлено, что в определенных условиях возможно создание материала для уплотнений, обладающего, с одной стороны, достаточно высокими механической прочностью и износостойкостью, позволяющими изготавливать из него элементы уплотнений, не разрушающиеся в условиях эксплуатации, а с другой - обладать высокой прирабатываемостью. Совмещение высокой механической прочности и прирабатываемости в разработанном уплотнении объясняется, в частности, тем, что сплошной каркас, образованный спеканием между собой частиц порошка, обладает достаточно высокой прочностью, позволяющей удерживать внутри каркаса наполнитель, образованный также спеканием частиц порошка между собой, но с гораздо более низкой адгезионной прочностью. Такое функциональное разделение прирабатываемого элемента на прирабатываемую (порошковый наполнитель с меньшей адгезией частиц) и несущую части (сплошной каркас, сформированный из спеченных оболочек гранул) существенно увеличивает прочностные характеристики уплотнительного элемента.

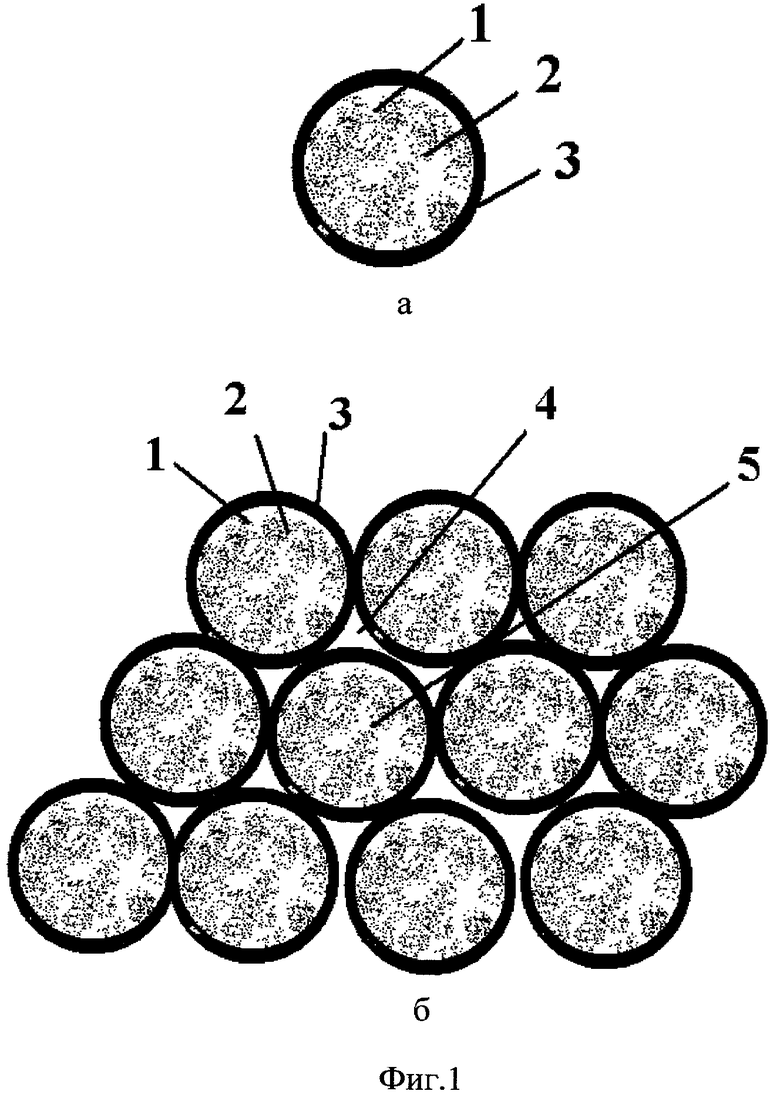

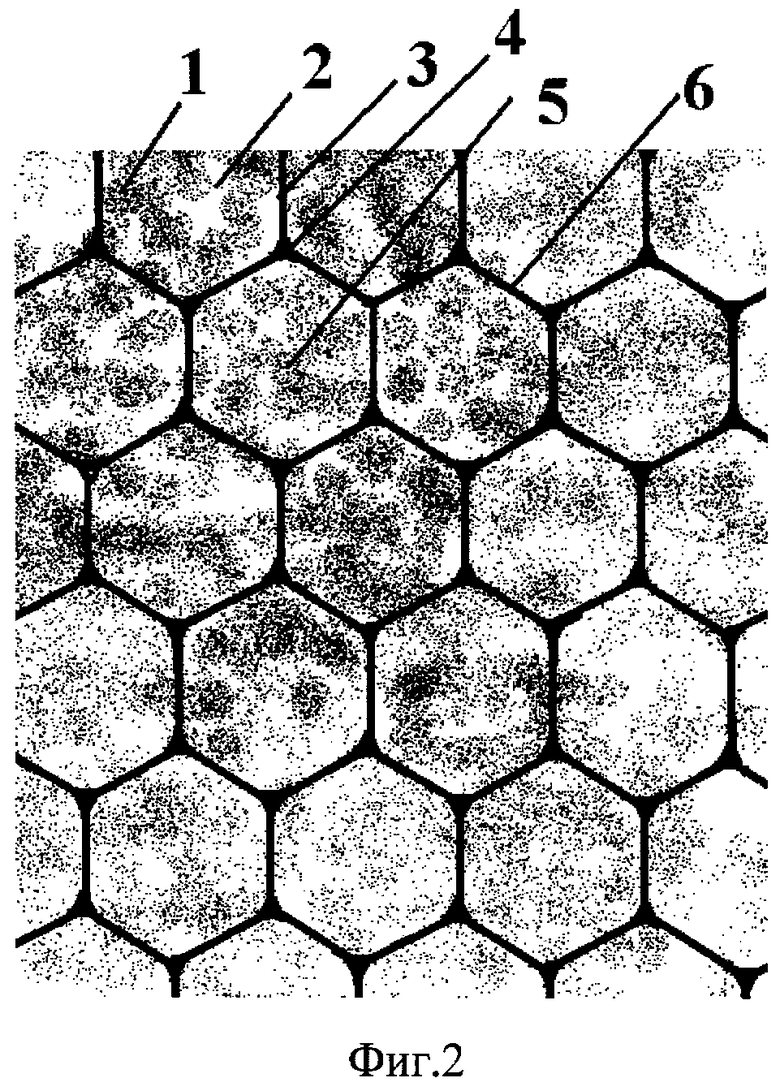

Изобретение иллюстрируется следующими чертежами

На фигуре 1 представлены: фиг.1а - гранула с оболочкой; фиг.1б - гранулы перед спеканием. На фигуре 2 - структура материала уплотнения после спекания, полученная спеканием несущая часть в виде сотовой структуры. На фигурах 1 и 2 обозначено: 1 - гранула с оболочкой; 2 - спеченный порошок наполнителя в грануле; 3 - внешняя оболочка гранулы; 4 - поры; 5 - группа гранул перед спеканием; 6 - сплошной металлический каркас из оболочек гранул.

Пример. В качестве материалов для получения элемента прирабатываемого уплотнения использовался металлический порошок следующих составов.

Для прирабатываемой части (первая механическая смесь): 1) [Cr - 12,0%, Мо - 0,5%, Si - 0,1%, Mn - 0,05%, Fe - остальное] - неудовлетворительный результат (Н.Р.); 2) [Cr - 14,0%, Мо - 0,7%, Si - 0,2%, Mn - 0,1%, Fe - остальное]; 3) Cr - 18,0%, Mo - 1,4%, Si - 1,4%, Mn - 0,5%, Fe - остальное; 4) [Cr - 20,0%, Мо - 1,8%, Si - 1,9%, Mn - 0,8%, Fe - остальное] - Н.Р. Размеры частиц составляли величины: 10 мкм; 30 мкм; 63 мкм; 100 мкм; 160 мкм; 180 мкм. Наилучшие результаты при содержании фракций порошка размерами: менее 40 мкм - от 30% до 40%, от 40 мкм до 70 мкм - от 40% до 50%, от 70 мкм до 140 мкм - от 10% до 20%, более 140 мкм -остальное, но не более 6%. Исходный порошковый материал дополнительно содержал гексагональный нитрид бора (BN) размерами частиц порошка менее 1 мкм в количестве: 0,5%;1,0%; 5,0%; 7,0%; 10,0%. Кроме того, были использованы порошковые материалы вышеуказанных составов с дополнительными добавками следующих компонентов: 1) C - 0,01%; 0,03%, Ni - 0,1%; 0,3%, Nb - 0,4%; 0,8%, S - 0,01%; 0,03%. 2) BaSO4: 0,4%; 1,2%; 3%. 3) углерод: 0,04%; 0,3%. 4) Ca: 0,01%; 0,05%; 0,1%; 0,2%. 5) CaF2: 4%; 6%; 8%; 11%; 6) дополнительно содержал в % вес.: жидкое стекло 10-17, тальк 8-14, диоксид кремния 0,2-0,8 или жидкое стекло 20-30, кварцевую пыль 8-14, диоксид циркония 10-18.

Для несущей части (при использовании одной или двух механических порошковых смесей): 1) Cr - 10,0%, Mo - от 0,8%, Fe - остальное; 2) Cr - 14,3%, Mo - 2,6%, Fe - остальное; 3) Cr - 18,0%, Мо - 3,7%, Fe - остальное; 4) Cr - 10,0%, Mo - от 0,8%, Ti - остальное; 5) Cr - 14,3%, Mo - 2,6%, Ti - остальное; 6) Cr - 18,0%, Mo - 3,7%, Ti - остальное; 7) Cr - 10,0%, Мо - от 0,8%, Cu - остальное; 8) Cr - 14,3%, Mo - 2,6%, Cu - остальное; 9) Cr - 18,0%, Mo - 3,7%, Cu - остальное. Исходный порошковый материал дополнительно содержал гексагональный нитрид бора (BN) размерами частиц порошка менее 1 мкм в количестве: 0,5%; 1,0%; 5,0%; 7,0%; 10,0%. Размеры частиц составляли величины: 15 мкм; 30 мкм; 63 мкм; 100 мкм; 160 мкм; 180 мкм.

Размеры элемента уплотнения составляли: длина: 20 мм; 50 мм; 100 мм; 200 мм; 500 мм; 700 мм; ширина: 10 мм; 20 мм; 40 мм; 70 мм; высота: 5 мм; 10 мм; 30 мм; 50 мм; радиус кривизны по длине элемента, по его притираемой поверхности: 200 мм; 400 мм; 1200 мм; 2300 мм; 2500 мм.

Размеры гранул составляли от 0,4 до 3,0 мм.

Элемент прирабатываемого уплотнения был изготовлен спеканием в вакууме и защитной среде. Спекание одной части заготовок проводили при температуре 1200±100°C в вакуумной электропечи ОКБ 8086 при остаточном давлении в камере не хуже 10-2 мм рт.ст., а другой части - при той же температуре в среде газа: 1) CO, 2) CO2, 3) смеси газов CO и CO2 в соотношениях объемных процентов: 10%: 90%; 25%: 75%; 10%: 90%; 50%: 50%; 75%: 25%; 90%: 10%. Давление прессования при изготовлении заготовок прирабатываемого уплотнения для всех вариантов было равным: 40 кгс/мм2; 50 кгс/мм2; 60 кгс/мм2; 70 кгс/мм2. Механические свойства полученного материала составили: твердость НВ от 133 до 147; σв=28,1…37,2 кгс/мм2; σт,=17,1…25,0 кгс/мм2; КС=1,17…1,56 кгм/см2. Результаты испытаний образцов уплотнений из разработанного материала в условиях эксплуатации показали сочетание высоких прочностных характеристик уплотнений с хорошей прирабатываемостью.

Таким образом, элемент истираемого уплотнения турбины, включающий следующие признаки: спекание в вакууме или защитной среде в пресс-форме порошка высоколегированной стали и/или металлических сплавов с легирующими добавками с образованием прирабатываемого элемента заданной формы и размеров; перед спеканием элемента уплотнения формируют из порошка гранулы, оплавляют их поверхность до образования на каждой грануле оболочки, а затем производят формирование элемента уплотнения спеканием гранул до образования сплошного металлического каркаса из оболочек гранул при их соединении; в качестве порошка высоколегированной стали или сплава используют механическую смесь с размерами частиц порошка от 15 мкм до 180 мкм, состава: Cr - от 10,0 до 18,0%, Mo - от 0,8 до 3,7%, Fe, или Ti, или Cu, или латунь, или бронза или их комбинации - остальное, а гранулы формируют размером 0,4-2,0 мм; в качестве порошка высоколегированной стали или сплава используют две смеси: первую механическую смесь состава Cr - от 14,0 до 18,0%, Mo - от 0,7 до 1,4%, Si - от 0,2 до 1,4%, Mn - от 0,1 до 0,5%, Fe - остальное, с размерами частиц порошка от 15 мкм до 180 мкм, и вторую механическую смесь состава: Cr - от 10,0 до 18,0%, Mo - от 0,8 до 3,7%, Fe, или Ti, или Cu, или латунь, или бронза или их комбинации - остальное, а гранулы перед оплавлением оболочки формируют в две стадии; вначале из первой смеси формируют гранулы размером 0,4-3,0 мм, затем их покрывают оболочкой толщиной от 0,1 до 1,0 мм из порошка второй смеси, при этом возможны следующие варианты: первая и вторая механические смеси дополнительно содержат порошковый гексагональный нитрид бора в количестве от 0,5% до 10,0%, причем размеры частиц порошка гексагонального нитрида бора составляют менее 1 мкм; первая механическая смесь дополнительно содержит порошковый гексагональный нитрид бора в количестве от 0,5% до 10,0%, причем размеры частиц порошка гексагонального нитрида бора составляют менее 1 мкм; первая механическая смесь дополнительно содержит в % вес.: Ni - от 0,1 до 0,3%, Nb - от 0,4 до 0,8%; первая механическая смесь дополнительно содержит в % вес.: жидкое стекло 10-17, тальк 8-14, диоксид кремния 0,2-0,8 или жидкое стекло 20-30, кварцевую пыль 8-14, диоксид циркония 10-18; первая механическая смесь дополнительно содержит в % вес.: от 0,4 до 3 BaSO4; первая механическая смесь дополнительно содержит в % вес.: от 0,04 до 0, 3 углерода; спекание в вакууме или защитной среде проводят при температуре от 950°C до 1250°C; в качестве защитной среды используют CO и/или CO2; спекание проводят в вакууме не хуже 10-2 мм рт.ст.; нанесение второй смеси проводят газотермическим методом; элементы выполняют в виде брусков, размерами и формой обеспечивающих, при их соединении в кольцо, формирование полного торцевого уплотнения турбомашины; размеры элемента составляют: длина от 20 мм до 700 мм, ширина от 10 мм до 70 мм, высота от 5 мм до 50 мм и радиус кривизны по длине элемента, по его притираемой поверхности от 200 мм до 2500 мм; выполняют элементы в виде брусков, размерами и формой обеспечивающих, при их соединении в кольцо, формирование полного торцевого уплотнения турбомашины, причем размеры элемента выбирают из диапазона: длина от 20 мм до 700 мм, ширина от 10 мм до 70 мм, высота от 5 мм до 50 мм и радиус кривизны по длине элемента, по его притираемой поверхности от 200 мм до 2500 мм; выполняют сплошной металлический каркас с объемной долей ко всему объему элемента от 10% до 50%; в его поперечном сечении основание элемента выполняют в виде трапеции, а его верхнюю часть - в виде прямоугольника; гранулы из механической смеси порошка получают в вибромельнице в защитной среде со стальными шарами диаметром от 5 мм до 15 мм с последующей дегазацией гранул в вакууме при температуре от 100°C до 600°, что позволяет достичь поставленного в изобретении технического результата - одновременного обеспечения высокой прирабатываемости, механической прочности и износостойкости уплотнения.

Результаты испытаний образцов уплотнений из разработанного материала в условиях эксплуатации показали сочетание высоких прочностных характеристик уплотнений с хорошей прирабатываемостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2464128C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕМЕНТ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2483838C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ЭЛЕМЕНТА ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2457067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2457070C1 |

| ЭЛЕМЕНТ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2484924C2 |

| АРМИРОВАННЫЙ ЭЛЕМЕНТ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2483839C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБОМАШИНЫ | 2011 |

|

RU2478454C1 |

| ЭЛЕМЕНТ ИСТИРАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2010 |

|

RU2455116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ С СОТОВОЙ СТРУКТУРОЙ | 2011 |

|

RU2457066C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБОМАШИНЫ | 2011 |

|

RU2507033C2 |

Изобретение относится к машиностроению, а именно к изготовлению уплотнений зазоров проточной части турбомашин, длительно работающих в условиях повышенных температур и высокочастотных вибраций. Из порошка прирабатываемого материала формируют гранулы, поверхность которых оплавляют с образованием на каждой грануле оболочки. Осуществляют спекание в вакууме или защитной среде в пресс-форме частиц порошка прирабатываемого материала с образованием элемента уплотнения заданной формы и размеров. Спекание осуществляют до образования сплошного металлического каркаса из оболочек гранул при их соединении. В качестве порошка прирабатываемого материала используют механическую смесь, содержащую в вес.%: Cr - от 10,0 до 18,0%, Мо - от 0,8 до 3,7%, Fe, или, Ti или, Cu или, латунь, или бронзу, или их комбинации - остальное, или две механические смеси: первую механическую смесь, содержащую в вес.% Cr -от 14,0 до 18,0%, Мо - от 0,7 до 1,4%, Si - от 0,2 до 1,4%, Mn - от 0,1 до 0,5%, Fe - остальное, и вторую механическую смесь, содержащую в вес.%: Cr - от 10,0 до 18,0%, Мо - от 0,8 до 3,7%, Fe, или Ti, или Cu, или латунь, или бронзу, или их комбинации - остальное. При использовании двух смесей перед оплавлением гранулы формируют из первой смеси, а затем их покрывают оболочкой из порошка второй смеси. Обеспечивается высокая прирабатываемость, механическая прочность и износостойкость уплотнения при снижении трудоемкости его изготовления. 21 з.п. ф-лы, 2 ил., 1 пр.

1. Способ изготовления элемента прирабатываемого уплотнения турбины, включающий спекание в вакууме или защитной среде в прессформе частиц порошка прирабатываемого материала с образованием элемента уплотнения заданной формы и размеров, отличающийся тем, что перед спеканием из порошка прирабатываемого материала формируют гранулы, поверхность которых оплавляют с образованием на каждой грануле оболочки, а спекание осуществляют до образования сплошного металлического каркаса из оболочек гранул при их соединении, причем в качестве порошка прирабатываемого материала используют механическую смесь, содержащую, вес.%: Cr - от 10,0% до 18,0%, Мо - от 0,8% до 3,7%, Fe, или Ti, или Cu, или латунь, или бронза, или их комбинации - остальное, или две механические смеси: первую механическую смесь, содержащую, вес.%: Cr - от 14,0% до 18,0%, Мо - от 0,7% до 1,4%, Si - от 0,2% до 1,4%, Mn - от 0,1% до 0,5%, Fe - остальное, и вторую механическую смесь, содержащую, вес.%: Cr - от 10,0% до 18,0%, Мо - от 0,8% до 3,7%, Fe, или Ti, или Сu, или латунь, или бронза, или их комбинации - остальное, и при этом перед оплавлением гранулы формируют из первой смеси, а затем их покрывают оболочкой из порошка второй смеси.

2. Способ по п.1, отличающийся тем, что при использовании в качестве порошка прирабатываемого материала одной механической смеси ее порошок имеет размер частиц от 15 мкм до 180 мкм, а гранулы формируют размером 0,4-3,0 мм.

3. Способ по п.1, отличающийся тем, что при использовании в качестве порошка прирабатываемого материала двух механических смесей первая механическая смесь имеет размер частиц от 15 мкм до 180 мкм, при этом гранулы из первой смеси формируют с размером 0,4-3,0 мм, а оболочку из второй смеси - толщиной от 0,1 мм до 1,0 мм.

4. Способ по п.3, отличающийся тем, что первая и вторая механические смеси дополнительно содержат порошковый гексагональный нитрид бора, вес.%: от 0,5% до 10,0%, причем размеры частиц порошка гексагонального нитрида бора составляют менее 1 мкм.

5. Способ по п.3, отличающийся тем, что первая механическая смесь дополнительно содержит порошковый гексагональный нитрид бора, вес.%: от 0,5% до 10,0%, причем размеры частиц порошка гексагонального нитрида бора составляют менее 1 мкм.

6. Способ по п.3, отличающийся тем, что первая механическая смесь дополнительно содержит, вес.%: Ni - от 0,1% до 0,3%, Nb - от 0,4% до 0,8%.

7. Способ по п.3, отличающийся тем, что первая механическая смесь дополнительно содержит, вес.%: жидкое стекло 10-17, тальк 8-14, диоксид кремния 0,2-0,8 или жидкое стекло 20-30, кварцевая пыль 8-14, диоксид циркония 10-18.

8. Способ по п.3, отличающийся тем, что первая механическая смесь дополнительно содержит, вес.%: от 0,4 до 3 BaSO4.

9. Способ по п.3, отличающийся тем, что первая механическая смесь дополнительно содержит, вес.%: 0,04 до 0,3 углерода.

10. Способ по любому из пп.1-9, отличающийся тем, что спекание в вакууме или защитной среде проводят при температуре от 950°С до 1250°С.

11. Способ по п.10, отличающийся тем, что в качестве защитной среды используют СО и/или СО2.

12. Способ по п.10, отличающийся тем, что спекание проводят в вакууме не хуже 10-2 мм рт.ст.

13. Способ по п.3, отличающийся тем, что при использовании в качестве порошка прирабатываемого материала двух механических смесей оболочку из второй смеси формируют газотермическим методом.

14. Способ по любому из пп.1-9, 11-13, отличающийся тем, что элементы выполняют в виде брусков размерами и формой, обеспечивающими при их соединении в кольцо формирование полного торцевого уплотнения турбомашины.

15. Способ по п.14, отличающийся тем, что размеры элемента составляют: длина от 20 мм до 700 мм, ширина от 10 мм 70 мм, высота от 5 мм до 50 мм и радиус кривизны по длине элемента, по его притираемой поверхности, от 200 мм до 2500 мм.

16. Способ по п.10, отличающийся тем, что выполняют элементы в виде брусков размерами и формой, обеспечивающими при их соединении в кольцо формирование полного торцевого уплотнения турбомашины, причем размеры элемента выбирают из диапазона: длина от 20 мм до 700 мм, ширина от 10 мм 70 мм, высота от 5 мм до 50 мм и радиус кривизны по длине элемента, по его притираемой поверхности, от 200 мм до 2500 мм.

17. Способ по любому из пп.1-9, 11-13, 15-16, отличающийся тем, что выполняют сплошной каркас с его объемной долей, составляющей от 10% до 50% от всего объема элемента.

18. Способ по п.14, отличающийся тем, что выполняют сплошной металлический каркас с объемной долей ко всему объему элемента от 10% до 50%.

19. Способ по любому из пп.1-9, 11-13, 15-16, 18, отличающийся тем, что в поперечном сечении основание элемента выполняют в виде трапеции, а его верхнюю часть в виде прямоугольника.

20. Способ по п.14, отличающийся тем, что в поперечном сечении основание элемента выполняют в виде трапеции, а его верхнюю часть в виде прямоугольника.

21. Способ по п.17, отличающийся тем, что в поперечном сечении основание элемента выполняют в виде трапеции, а его верхнюю часть в виде прямоугольника.

22. Способ по любому из пп.1-9, 11-13, 15-16, 18, 20, 21, отличающийся тем, что гранулы из механической смеси порошка получают в вибромельнице в защитной среде со стальными шарами диаметром от 5 мм до 15 мм с последующей дегазацией гранул в вакууме при температуре от 100°С до 600°С.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСТИРАЕМОГО МАТЕРИАЛА | 1993 |

|

RU2039631C1 |

| Способ получения высыхающих продуктов из полувысыхающих и невысыхающих масел и ацетилена | 1953 |

|

SU98159A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 2008 |

|

RU2386513C1 |

| US 20070237667 A1, 11.10.2007 | |||

| US 7399334 B1, 15.07.2008. | |||

Авторы

Даты

2013-06-10—Публикация

2011-04-07—Подача