Изобретение относится к машиностроению, в частности к способам изготовления уплотнений зазоров проточной части турбомашин, длительно работающих в условиях повышенных температур и высокочастотных вибраций.

Эффективность работы газотурбинных двигателей и установок, а также паровых турбин зависит от герметичности уплотнения между вращающимися лопатками и внутренней поверхностью корпуса в вентиляторе, компрессоре и турбине. Одним из основных видов подобных уплотнений являются истираемые уплотнения, герметичность которых обеспечивается за счет прорезания выступами на торцах лопаток канавок в истираемом уплотнительном материале. Уплотнения турбин выполняют, например, используя плетеные металлические волокна, соты [патент США №5080934, МПК F01D 11/08, 427/271, 1991] или спеченные металлические частицы. Приработка этих уплотнений происходит за счет их высокой пористости и низкой прочности. Последнее обуславливает невысокую эрозионную стойкость уплотнительных материалов, что приводит к быстрому износу уплотнения. В качестве прирабатываемых уплотнений в современных двигателях и установках используют также газотермические покрытия, имеющие, по сравнению с вышеописанными материалами, меньшую трудоемкость изготовления.

Известен способ изготовления прирабатываемого уплотнения турбомашины [патент США №4291089] методом газотермического напыления порошкового материала. При этом уплотнение формируется в виде покрытия, которое наносится непосредственно на кольцевой элемент корпуса турбомашины в зону уплотнения между корпусом и лопаткой.

Недостатком известного уплотнения является невозможность одновременного обеспечения высокой прирабатываемости и прочностных свойств уплотнения.

Известен также способ изготовления прирабатываемого уплотнения турбомашины [патент США №4936745] путем его формирования в виде высокопористого керамического слоя с пористостью от 20 до 35 объемных %.

Недостатком известного уплотнения является низкая эрозионная стойкость и прочность.

Известен также способ изготовления уплотнения турбомашин с прирабатываемым покрытием на статоре турбомашины (патент РФ №2033527, кл. F01D 11/08, опубл. 20.04.1995). Уплотнение формируют путем соединения со статором слоя сотовой структуры. Однако гребешки на роторе при взаимодействии с сотовой структурой притупляются, что снижает герметичность уплотнения. Ячейки сотовой структуры могут иметь различные форму и размер площади поперечного сечения, глубину и толщину стенок. Сотовая структура может быть выполнена из стальной жаростойкой фольги, или сверлением, прожигом, травлением или литьем. При значительной толщине стенок ячеек сот условия работы гребешков ужесточаются. Сильный износ гребешков так или иначе связан с необоснованно высокой прочностью материалов, используемых для производства сот, а также методов их изготовления, вызывающих утолщение толщины стенок ячеек.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ изготовления прирабатываемого уплотнения турбомашины, включающий формирование элемента уплотнения заданной формы и размеров путем заполнения пресс-формы порошком прирабатываемого материала и его прессование в пресс-форме до образования формоустойчивой заготовки с последующим спеканием образованной заготовки в вакууме или защитной среде [патент РФ №2039631, МПК B22F 3/10. Способ изготовления истираемого материала. 1995]. Однако наличие в элементе сотовой структуры, выполненной из прочного материала, ведет к износу или повреждению гребешков. Известный способ изготовления уплотнения предусматривает его выполнение в виде жестко соединенного со статором слоя сотовой структуры. При этом слой сотовой структуры может быть закреплен на элементе турбомашины методом сварки или пайки [например, патент РФ №2277637, МПК F01D 11/08, 2006].

В этой связи задачей настоящего изобретения является создание уплотнения, выполненного из спеченного порошкового материала, обеспечивающего повышение механической прочности уплотнения, допускающего врезание в него выступов лопатки и снижение их износа в процессе эксплуатации, что привело бы к дальнейшему повышению эффективности работы турбомашин.

Техническим результатом заявляемого изобретения является одновременное обеспечение высокой прирабатываемости, механической прочности и износостойкости уплотнения, а также снижения трудоемкости его изготовления по сравнению с существующими сотовыми уплотнениями.

Технический результат достигается тем, что в способе изготовления прирабатываемого уплотнения турбомашины, включающем формирование элемента уплотнения заданной формы и размеров путем заполнения пресс-формы порошком прирабатываемого материала и его прессование в пресс-форме до образования формоустойчивой заготовки с последующим спеканием образованной заготовки в вакууме или защитной среде, в отличие от прототипа, перед заполнением пресс-формы порошком в ней размещают оболочку из меди, заданных размеров и формы, а формирование элемента уплотнения осуществляют совместным прессованием порошка прирабатываемого материала и оболочки из меди, причем в качестве оболочки из меди используют оболочку, выполненную из листовой меди, толщиной от 0,2 мм до 1 мм, а оболочку из меди размещают на периферийной части пресс-формы.

Технический результат достигается также тем, что в способе изготовления прирабатываемого уплотнения турбомашины в качестве прирабатываемого материала берут сплав состава, в вес.%: Cr - от 10,0 до 18,0%, Mo - от 0,8 до 3,7%, Fe, или Ti, или Cu, или их комбинации - остальное; или сплав состава, в вес.%: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0,2% до 0,7%; Ni - остальное; или сплав состава, в вес.%: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Co - от 16% до 30%; Ni - остальное, с размерами частиц порошка от 15 мкм до 180 мкм в механической смеси с порошковым, с размерами частиц порошка менее 1 мкм, гексагональным нитридом бора - BN в количестве от 1,0% до 1,5% от общего объема смеси и фторидом кальция - CaF2, с размерами частиц порошка от 1 мкм до 25 мкм, в количестве от 6,0% до 8,0% от общего объема смеси, причем спекание частиц порошка прирабатываемого материала проводят при температуре от 1100 до 1200°C либо в вакууме, либо в одной из следующих в газовых сред: либо в среде аммиака, либо в среде смеси аргона и аммиака, либо в среде смеси водорода и азота, либо в среде смеси водорода, аргона и азота, а в качестве смеси водорода и азота используют смесь, в объемных %, состава: водород - от 65 до 75%, атомарный азот - от 2 до 5%, остальное - азот, а в качестве смеси водорода, аргона и азота используют смесь, в объемных %, состава: водород - от 65 до 75%, атомарный азот - от 2 до 5%, остальное - аргон.

Технический результат достигается также тем, что в способе изготовления прирабатываемого уплотнения турбомашины, дополнительно, в виде порошка, размерами частиц от 1 мкм до 25 мкм в механическую смесь добавляют в вес.% от общего объема смеси BaSO4 от 0,4% до 3% и/или Ca от 0,01% до 0,2%.

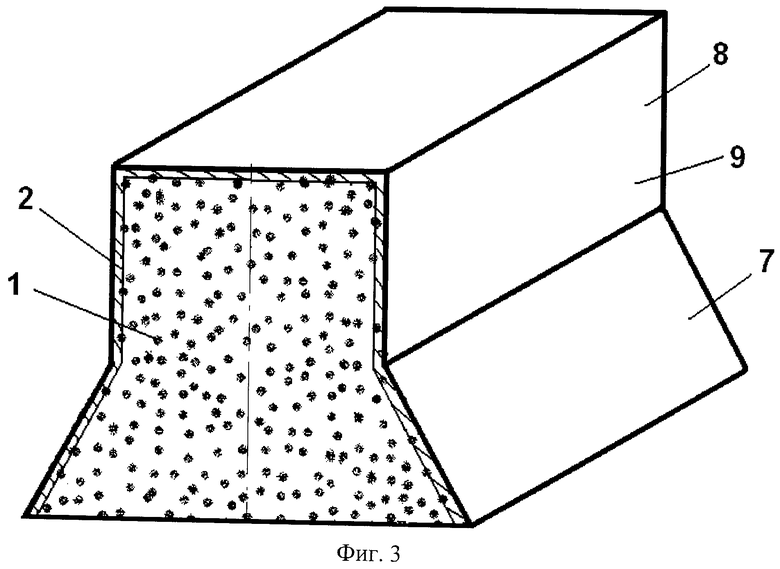

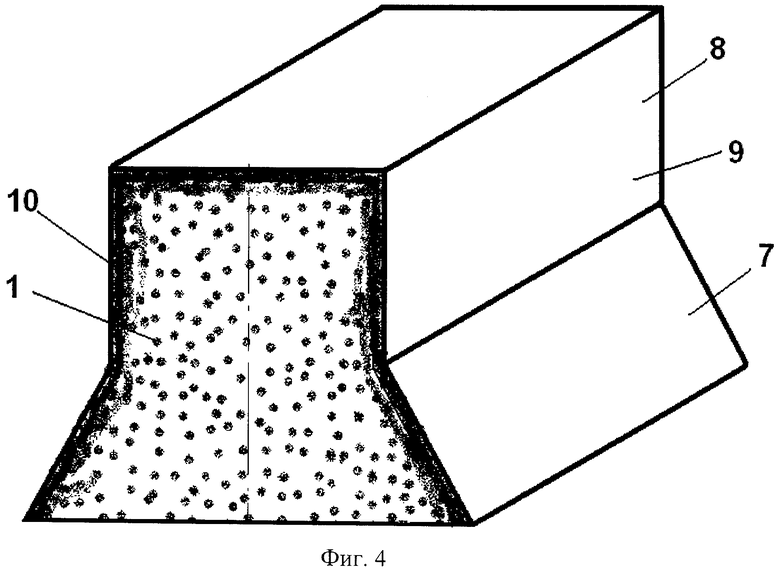

Технический результат достигается также тем, что в способе изготовления прирабатываемого уплотнения турбомашины элементы уплотнения выполняют в виде брусков, размерами и формой обеспечивающими, при их соединении в кольцо, формирование полного торцевого уплотнения турбомашины, причем размеры элемента составляют: длина от 20 мм до 700 мм, ширина от 10 мм до 70 мм, высота от 5 мм до 50 мм и радиус кривизны по длине элемента, по его притираемой поверхности от 200 мм до 2500 мм, а в его поперечном сечении основание элемента выполняют в виде трапеции, а его верхнюю часть в виде прямоугольника.

Исследованиями авторов было установлено, что в определенных условиях возможно создание материала для уплотнений, обладающего, с одной стороны, достаточно высокими механической прочностью и износостойкостью, позволяющими изготавливать из него элементы уплотнений, не разрушающиеся в условиях эксплуатации, а с другой - высокой прирабатываемостью. Совмещение высокой механической прочности и прирабатываемости в разработанном материале для уплотнений объясняется, в частности, тем, что адгезионная прочность частиц наполнителя, образующего материал, весьма высока, тогда как в результате мгновенного ударного-теплового воздействия в условиях эксплуатации уплотнения на отдельную частицу наполнителя кинетическая энергия удара переходит в тепловую энергию. В результате этого адгезионная прочность на границе между рассматриваемой частицей и контактирующими с ней частицами наполнителя резко снижается, и в результате удара происходит отрыв рассматриваемой частицы. В целом же процесс прирабатываемости уплотнения складывается из совокупности единичных процессов отрыва частиц наполнителя в результате снижения адгезионной прочности на границе между частицами в рабочей зоне уплотнения в процессе эксплуатации. Кроме того, отрыв и унос частицы приводит к отводу излишней теплоты из зоны приработки и не позволяет нагреваться основной массе материала. Таким образом, реализуется совмещение адгезионной прочности соединения частиц наполнителя и адгезионной прочности частиц в рабочей зоне уплотнения. В связи с дискретным характером взаимодействия системы «уплотнение-лопатка», практически, после приработки происходит их бесконтактное взаимодействие. При этом смачивание спрессованного порошкового материала в процессе спекания расплавленной медью в защитной среде или в вакууме позволяет повысить адгезионную прочность частиц в периферийной части уплотнительного элемента по сравнению с адгезионной прочностью частиц в его сердцевине. Таким образом, медь, проникающая на периферию уплотнительного элемента, повышает механическую прочность в этой зоне.

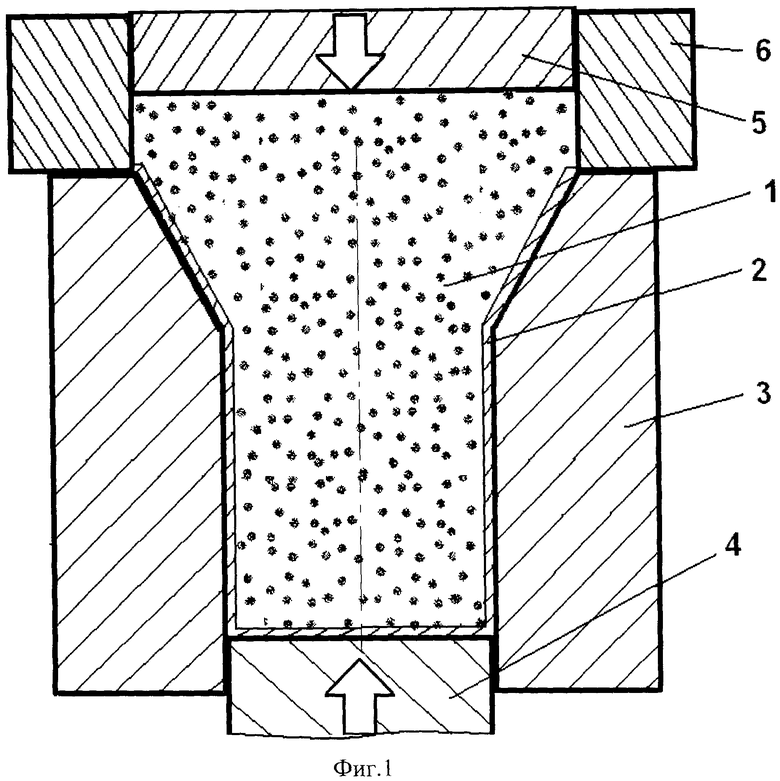

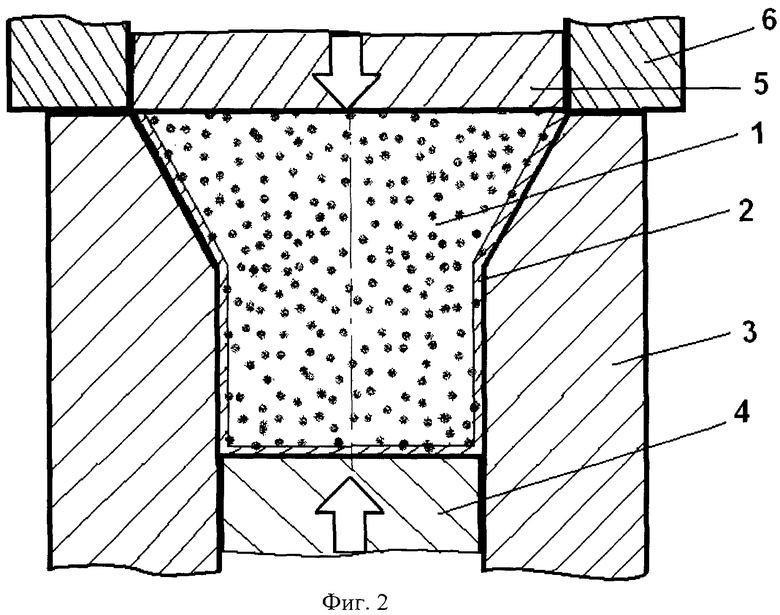

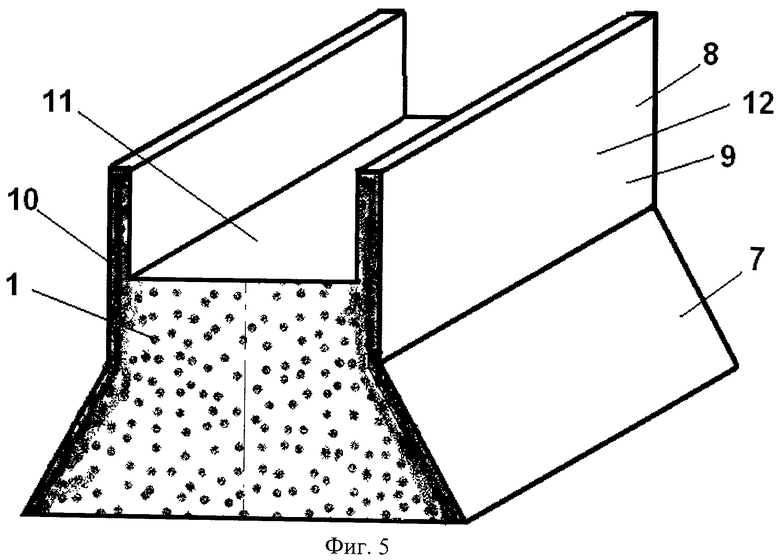

Изобретение иллюстрируется рисунками, на которых изображено: на фиг.1 представлена схема начальной стадии формирования элемента уплотнения при прессовании порошка прирабатываемого материала совместно с медной пластиной; фиг.2 - схема формирования элемента уплотнения при завершающей стадии прессовании порошка прирабатываемого материала совместно с медной пластиной; на фиг.3 - заготовка элемента уплотнения после прессования; фиг.4 - заготовка элемента уплотнения после спекания при температуре выше температуры плавления меди; на фиг.5 - элемент уплотнения с рабочим пазом; на фиг.6 - элемент прирабатываемого уплотнения в процессе эксплуатации в контакте с лопаткой; на фиг.7 - фотография заготовки элемента уплотнения после прессования. На фиг.1-7 обозначено: 1 - порошковый прирабатываемый материал; 2 - медная пластина (медный пластинчатый элемент); 3 - пресс-форма; 4, 5 - пуансоны пресс-формы; 6 - направляющая верхнего пуансона; 7 - нижняя часть элемента уплотнения в виде трапеции; 8 - верхняя часть элемента уплотнения в виде прямоугольника; 9 - элемент уплотнения; 10 - периферийная часть элемента уплотнения, пропитанная медью; 11 - рабочий паз уплотнения; 12 - стенки рабочего паза уплотнения; 13 - лопатка турбомашины; 14 - выступающая часть (гребешок) лопатки. Незакрашенной стрелкой показано направление прессования.

Способ осуществляется следующим образом. На первом этапе формируют формоустойчивую заготовку элемента уплотнения путем совместного прессования порошка прирабатываемого материала и медного пластинчатого элемента, охватывающего прессуемый порошковый материал. Для этого вначале изготавливают медный пластинчатый элемент 2 (фиг.1) путем придания медной пластине формы внутренней поверхности пресс-формы 3. Для этого медная пластина 2 нарезается и сгибается согласно заданной форме и размерам, обеспечивающим требуемое расположение внутри пресс-формы 3. Далее, размещают медный пластинчатый элемент 2 в пресс-форму 3, производят заполнение пресс-формы 3 порошком прирабатываемого материала 1 и осуществляют совместное прессование порошка прирабатываемого материала 1 и медного пластинчатого элемента 2 в пресс-форме 3 до образования формоустойчивой заготовки (фиг.2). Прессование производят либо за счет встречного движения пуансонов 4 и 5 пресс-формы, либо при движении пуансонов 4 и 5 в одном направлении при отставании движения пуансона 4 относительно пуансона 5 за счет подпружинивания пуансона 4 (не показано). В процесс прессования происходит значительное уменьшение первоначального объема порошка за счет уменьшения пористости в результате сильного сжатия. При этом медный пластинчатый элемент в процессе прессования также уменьшает свои габариты по высоте (фиг.2). Для размещения всего количества порошкового материала используется направляющая верхнего пуансона 6. В результате прессования в пресс-форме 3 образуется формоустойчивая заготовка (фиг.3), которую затем спекают в вакууме или защитной среде и получают заготовку уплотнительного элемента 9 (фиг.4). Спеченная заготовка 9 элемента уплотнения (фиг.4) может быть выполнена в виде брусков, размерами и формой обеспечивающими, при их соединении в кольцо, формирование полного торцевого уплотнения турбомашины. В поперечном сечении элемента основание элемента 7 выполняют в виде трапеции, а его верхнюю часть 8 в виде прямоугольника (фиг.4). При этом в результате смачивания расплавленной медью поверхностного слоя заготовки 9 формируется периферийная часть 10 элемента уплотнения, пропитанная медью. Для повышения эффективности и надежности работы уплотнения в нем формируют рабочий паз 11 (фиг.5), при этом образуются стенки паза 12, которые также выполняют роль дополнительных контактных поверхностей в системе «уплотнение-лопатка». В процессе эксплуатации (фиг.6) гребешок 14 лопатки 13 врезается в поверхность рабочего паза 11, на которой образуется канавка. При этом стенки 12 рабочего паза уплотнения 11 также взаимодействуют с торцевой поверхностью лопатки 13 и создают дополнительный эффект уплотнения.

В качестве прирабатываемого материала берут сплав состава, в вес.%: Cr - от 10,0 до 18,0%, Mo - от 0,8 до 3,7%, Fe, или Ti, или Cu, или их комбинации - остальное; или сплав состава, в вес.%: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0,2% до 0,7%; Ni - остальное; или сплав состава, в вес.%: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0,2% до 0,7%; Co - от 16% до 30%; Ni - остальное, с размерами частиц порошка от 15 мкм до 180 мкм в механической смеси с порошковым, с размерами частиц порошка менее 1 мкм, гексагональным нитридом бора - BN в количестве от 1,0% до 1,5% от общего объема смеси и фторидом кальция - CaF2, с размерами частиц порошка от 1 мкм до 25 мкм, в количестве от 6,0% до 8,0% от общего объема смеси, причем спекание частиц порошка прирабатываемого материала проводят при температуре от 1100 до 1200°C либо в вакууме, либо в одной из следующих в газовых сред: либо в среде аммиака, либо в среде смеси аргона и аммиака, либо в среде смеси водорода и азота, либо в среде смеси водорода, аргона и азота, причем в качестве смеси водорода и азота используют смесь, в объемных %, состава: водород - от 65 до 75%, атомарный азот - от 2 до 5%, остальное - азот, а в качестве смеси водорода, аргона и азота используют смесь, в объемных %, состава: водород - от 65 до 75%, атомарный азот - от 2 до 5%, остальное - аргон.

Пример. В качестве материалов для получения элемента прирабатываемого уплотнения использовался металлический порошок следующих составов: 1) [Cr - 9,0%, Mo - 0,6%, Fe - остальное] - неудовлетворительный результат (Н.Р.); 2) [Cr - 10,0%, Mo - от 0,8%, Fe - остальное] - удовлетворительный результат (У.Р.); 3) [Cr - 14,3%, Мо - 2,6%, Fe - остальное] - (У.Р.); 4) [Cr - 18,0%, Мо - 3,7%, Fe - остальное] - (У.Р.); 5) [Cr - 8,0%, Mo - 0,7%, Ti - остальное] - (Н.Р.); 6) [Cr - 10,0%, Мо - от 0,8%, Ti - остальное] - (У.Р.); 7) [Cr - 14,3%, Мо - 2,6%, Ti - остальное] - (У.Р.); 8) [Cr - 18,0%, Mo - 3,7%, Ti - остальное] - (У.Р.); 9) [Cr - 9,0%, Mo - 0,7%, Cu - остальное] - (Н.Р.); 10) [Cr - 10,0%, Mo - от 0,8%, Cu - остальное] - (У.Р.); 11) [Cr - 15,2%, Mo - 2,4%, Cu - остальное] - (У.Р.); 12) [Cr - 18,0%, Mo - 3,7%, Cu - остальное] - (У.Р.); 13) [Cr - от 16%; Al - 2,5%; Y - от 0,1%; Ni - остальное] - (Н.Р.); 14) [Cr - от 18%; Al - 3%; Y - 0,2%; Ni - остальное]- (У.Р.); 15) [Cr - 34%; Al - 16%; Y - 0,7%; Ni - остальное] - (У.Р.); 16) [Cr - 16%; Al - от 2%; Y - 0,1%; Co - 14%; Ni - остальное] - (Н.Р.); 17) Cr -18%; Al - 3%; Y - 0,2%; Со - 16%; Ni - остальное] - (У.Р.); 18) Cr - 34%; Al - 16%; Y - 0,7%; Co - 30%; Ni - остальное] - (У.Р.).

Размеры частиц составляли величины: 10 мкм; 30 мкм; 63 мкм; 100 мкм; 160 мкм; 180 мкм. Наилучшие результаты при содержании фракций порошка размерами: менее 40 мкм - от 30% до 40%, от 40 мкм до 70 мкм - от 40% до 50%, от 70 мкм до 140 мкм - от 10% до 20%, более 140 мкм - остальное. Механическая смесь из металлического порошка состава, в вес.%: Сr - от 10,0 до 18,0%, Мо - от 0,8 до 3,7%, Fe, или Ti, или Cu, или их комбинации - остальное или из сплава состава, в вес.%: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Ni - остальное; или из сплава состава, в вес.%: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Co - от 16% до 30%; Ni - остальное, содержала гексагональный нитрид бора (BN) размерами частиц порошка менее 1 мкм в количестве: 0,5% - (Н.Р.); 1,0% - (У.Р.); 1,5% - (У.Р.); 1,8% - (Н.Р.) и фторид кальция - CaF2, с размерами частиц порошка от 1 мкм до 25 мкм, в количестве от общего объема смеси: 5% - (Н.Р.); 6,0% - (У.Р.); 8,0% - (У.Р.); 9% - (Н.Р.). Кроме того, были использованы порошковые материалы вышеуказанных составов с дополнительными добавками следующих компонентов: 1) BaSO4: 0,4%; 1,2%; 3%. 2) Ca: 0,01%; 0,2%.

При формировании медного пластинчатого элемента (оболочки из меди) использовали листовую медь, толщиной от 0,2 мм до 1 мм (0,1 мм - (Н.Р.); 0,2 мм - (У.Р.); 0,5 мм - (У.Р.); 1,0 мм - (У.Р.); 1,4 мм - (Н.Р.)).

Размеры элемента прирабатываемого уплотнения составляли: длина: 20 мм; 50 мм; 100 мм; 200 мм; 500 мм; 700 мм; ширина: 10 мм; 20 мм; 40 мм; 70 мм; высота: 5 мм; 10 мм; 30 мм; 50 мм; радиус кривизны по длине элемента, по его притираемой поверхности: 200 мм; 400 мм; 1200 мм; 2300 мм; 2500 мм.

Давление прессования при изготовлении заготовок прирабатываемого уплотнения было равным: 40 кгс/мм2; 50 кгс/мм2; 60 кгс/мм2; 70 кгс/мм2. Элемент прирабатываемого уплотнения был изготовлен спеканием в вакууме, при остаточном давлении в камере не хуже 10-2 мм рт.ст., а также в газовых средах смеси водорода и азота состава: водород 55% - (Н.Р.); 65% - (У.Р.); 70% - (У.Р.); 75% - (У.Р.); 85% - (Н.Р.); атомарный азот: 0,5% - (Н.Р.); 2% - (У.Р-); 4% - (У.Р.); 5% - (У.Р.); 7% - (Н.Р.), остальное - азот и газовых смесях водорода, аргона и азота состава: водород - 55% - (Н.Р.); 65% - (У.Р.); 70% - (У.Р.); 75% - (У.Р.); 85% - (Н.Р.); атомарный азот: 0,5% - (Н.Р.); 2% - (У.Р.); 4% - (У.Р.); 5% - (У.Р.); 7% - (Н.Р.), остальное - аргон. Механические свойства полученного материала составили: твердость НВ от 128 до 149; σв=26,6…37,8 кгс/мм2; σт=16,2…26,7 кгс/мм2; ударная вязкость 1,11…1,64 кгм/см2.

Результаты испытаний образцов уплотнений из разработанного материала в условиях эксплуатации показали сочетание высоких прочностных характеристик уплотнений, с хорошей прирабатываемостью.

Таким образом, использование в предлагаемом способе изготовления прирабатываемого уплотнения турбомашины следующих признаков: формирование элемента уплотнения заданной формы и размеров путем заполнения пресс-формы порошком прирабатываемого материала и его прессование в пресс-форме до образования формоустойчивой заготовки с последующим спеканием образованной заготовки в вакууме или защитной среде; перед заполнением пресс-формы порошком в ней размещают оболочку из меди, заданных размеров и формы, а формирование элемента уплотнения осуществляют совместным прессованием порошка прирабатываемого материала и оболочки из меди; в качестве оболочкой из меди используют оболочку, выполненную из листовой меди, толщиной от 0,2 мм до 1 мм; оболочку из меди размещают на периферийной части пресс-формы; в качестве прирабатываемого материала берут сплав состава, в вес.%: Cr - от 10,0 до 18,0%, Mo - от 0,8 до 3,7%, Fe, или Ti, или Cu, или их комбинации - остальное; или сплав состава, в вес.%: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Ni - остальное; или сплав состава, в вес.%: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0, 2% до 0,7%; Co - от 16% до 30%; Ni - остальное, с размерами частиц порошка от 15 мкм до 180 мкм в механической смеси с порошковым, с размерами частиц порошка менее 1 мкм, гексагональным нитридом бора - BN в количестве от 1,0% до 1,5% от общего объема смеси и фторидом кальция - CaF2, с размерами частиц порошка от 1 мкм до 25 мкм, в количестве от 6,0% до 8,0% от общего объема смеси, причем спекание частиц порошка прирабатываемого материала проводят при температуре от 1100 до 1200°C либо в вакууме, либо в одной из следующих в газовых сред: либо в среде аммиака, либо в среде смеси аргона и аммиака, либо в среде смеси водорода и азота, либо в среде смеси водорода, аргона и азота; в качестве смеси водорода и азота используют смесь, в объемных %, состава: водород - от 65 до 75%, атомарный азот - от 2 до 5%, остальное - азот, а в качестве смеси водорода, аргона и азота используют смесь, в объемных %, состава: водород - от 65 до 75%, атомарный азот - от 2 до 5%, остальное - аргон; дополнительно, в виде порошка, размерами частиц от 1 мкм до 25 мкм в механическую смесь добавляют в вес.% от общего объема смеси BaSO4 от 0,4% до 3% и/или Ca от 0,01% до 0,2%; элементы уплотнения выполняют в виде брусков, размерами и формой, обеспечивающими, при их соединении в кольцо, формирование полного торцевого уплотнения турбомашины, причем размеры элемента составляют: длина от 20 мм до 700 мм, ширина от 10 мм 70 мм, высота от 5 мм до 50 мм и радиус кривизны по длине элемента, по его притираемой поверхности от 200 мм до 2500 мм, а в его поперечном сечении основание элемента выполняют в виде трапеции, а его верхнюю часть в виде прямоугольника, причем расположение армирующего элемента в элементе уплотнения обеспечивает проточку паза в верхней части элемента уплотнения без нарушения целостности армирующего элемента, позволяют достичь технического результата заявляемого изобретения, которым является одновременное обеспечение высокой прирабатываемости, механической прочности и износостойкости уплотнения, а также снижения трудоемкости его изготовления по сравнению с существующими сотовыми уплотнениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБОМАШИНЫ | 2011 |

|

RU2507033C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ С МНОГОСЛОЙНОЙ ОБОЛОЧКОЙ | 2011 |

|

RU2461449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ С АРМИРОВАННОЙ ОБОЛОЧКОЙ | 2011 |

|

RU2484925C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2457070C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ С СОТОВОЙ СТРУКТУРОЙ | 2011 |

|

RU2457066C1 |

| ЭЛЕМЕНТ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2484924C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ЭЛЕМЕНТА ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2457067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ С ОРИЕНТИРОВАННОЙ СТРУКТУРОЙ | 2011 |

|

RU2457071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ СО СТОЛБЧАТОЙ СТРУКТУРОЙ | 2011 |

|

RU2461448C1 |

| СОСТАВНОЙ СЕГМЕНТ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2012 |

|

RU2498879C1 |

Изобретение относится к машиностроению, в частности к уплотнениям зазоров проточной части турбомашин, длительно работающих в условиях повышенных температур и высокочастотных вибраций. В пресс-форме размещают оболочку из меди, заданных размеров и формы, и заполняют пресс-форму порошком прирабатываемого материала. Затем проводят совместное прессование порошка прирабатываемого материала и оболочки из меди до образования формоустойчивой заготовки с последующим спеканием образованной заготовки в вакууме или защитной среде. Полученный элемент обеспечивает одновременно высокую прирабатываемость, механическую прочность и износостойкость уплотнения, также снижается трудоемкость его изготовления. 9 з.п. ф-лы, 7 ил., 1 пр.

1. Способ изготовления прирабатываемого уплотнения турбомашины, включающий формирование элемента уплотнения заданной формы и размеров путем заполнения пресс-формы порошком прирабатываемого материала, его прессования в пресс-форме до образования формоустойчивой заготовки и последующего спекания образованной заготовки в вакууме или защитной среде, отличающийся тем, что перед заполнением пресс-формы порошком в ней размещают оболочку из меди, заданных размеров и формы, а формирование элемента уплотнения осуществляют совместным прессованием порошка прирабатываемого материала и оболочки из меди.

2. Способ по п.1, отличающийся тем, что в качестве оболочки из меди используют оболочку, выполненную из листовой меди, толщиной от 0,2 мм до 1 мм.

3. Способ по п.1, отличающийся тем, что оболочку из меди размещают на периферийной части пресс-формы.

4. Способ по п.2, отличающийся тем, что оболочку из меди размещают на периферийной части пресс-формы.

5. Способ по любому из пп.1-4, отличающийся тем, что в качестве прирабатываемого материала берут сплав состава, в вес.%: Cr - от 10,0 до 18,0%, Мо - от 0,8 до 3,7%, Fe или Ti или Cu или их комбинации - остальное или сплав состава, в вес.%: Cr - от 18% до 34%; Аl - от 3% до 16%; Y - от 0,2% до 0,7%; Ni - остальное или сплав состава, в вес.%: Cr - от 18% до 34%; Al - от 3% до 16%; Y - от 0,2% до 0,7%; Со - от 16% до 30%; Ni - остальное, с размерами частиц порошка от 15 мкм до 180 мкм в механической смеси с порошковым, с размерами частиц порошка менее 1 мкм, гексагональным нитридом бора - BN в количестве от 1,0% до 1,5% от общего объема смеси и фторидом кальция - CaF2, с размерами частиц порошка от 1 мкм до 25 мкм, в количестве от 6,0% до 8,0% от общего объема смеси, причем спекание частиц порошка прирабатываемого материала проводят при температуре от 1100 до 1200°С в вакууме или в одной из следующих газовых сред: аммиак, смесь аргона и аммиака, смесь водорода и азота, смесь водорода, аргона и азота.

6. Способ по п.5, отличающийся тем, что в качестве смеси водорода и азота используют смесь, об.%, состава: водород - от 65 до 75%, атомарный азот - от 2 до 5%, остальное азот, а в качестве смеси водорода, аргона и азота используют смесь, в об.%, состава: водород - от 65 до 75%, атомарный азот - от 2 до 5%, остальное аргон.

7. Способ по п.5, отличающийся тем, что дополнительно в механическую смесь добавляют BaSO4 от 0,4% до 3% и/или Са от 0,01% до 0,2%, в вес.% от общего объема смеси в виде порошка с размером частиц от 1 мкм до 25 мкм.

8. Способ по п.6, отличающийся тем, что дополнительно в механическую смесь добавляют BaSO4 от 0,4% до 3% и/или Са от 0,01% до 0,2%, в вес.% от общего объема смеси, в виде порошка с размером частиц от 1 мкм до 25 мкм.

9. Способ по любому из пп.1-4, 6-8, отличающийся тем, что элементы уплотнения выполняют в виде брусков, размеры и форма которых обеспечивают при их соединении в кольцо формирование полного торцевого уплотнения турбомашины, причем размеры элемента составляют: длина от 20 мм до 700 мм, ширина от 10 мм до 70 мм, высота от 5 мм до 50 мм и радиус кривизны по длине притираемой поверхности элемента от 200 мм до 2500 мм, а в его поперечном сечении основание элемента выполняют в виде трапеции, а верхнюю часть - в виде прямоугольника.

10. Способ по п.5, отличающийся тем, что элементы уплотнения выполняют в виде брусков, размеры и форма которых обеспечивают при их соединении в кольцо формирование полного торцевого уплотнения турбомашины, причем размеры элемента составляют: длина от 20 мм до 700 мм, ширина от 10 мм до 70 мм, высота от 5 мм до 50 мм и радиус кривизны по длине притираемой поверхности элемента от 200 мм до 2500 мм, а в его поперечном сечении основание элемента выполняют в виде трапеции, а верхнюю часть - в виде прямоугольника.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСТИРАЕМОГО МАТЕРИАЛА | 1993 |

|

RU2039631C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК В КЕРАМИЧЕСКИХ ОБОЛОЧКАХ | 1988 |

|

SU1633605A1 |

| Способ изготовления комбинированных зубчатых изделий | 1980 |

|

SU952440A1 |

| US 5536022 А, 16.07.1996 | |||

| US 7255933 В2, 14.08.2007. | |||

Авторы

Даты

2013-04-10—Публикация

2011-07-28—Подача