Изобретение относится к области электрофизической и электрохимической обработки, в частности к способам электроэрозионного легирования (ЭЭЛ) поверхностей стальных деталей.

Известен способ электроэрозионного легирования, при помощи которого можно изменить твердость металлической поверхности:

- повысить твердость нанесением на поверхность материала более высокой твердости или диффузионным введением в поверхностный слой необходимых химических элементов из окружающей среды или из материала анода;

- понизить твердость, нанося на поверхность более мягкие материалы;

- повысить твердость при обработке незакаленного, но закаливающегося материала, применяя импульсы с большей энергией или более длительные, разогревающие металл несколько глубже суммарной толщины нанесенного и диффузионного слоев [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - c.l9].

Известен способ электроэрозионного легирования карбидными и боридными соединениями тугоплавких металлов, которые в большинстве случаев получают металлокерамическим методом. Иногда эти металлы имеют некоторое количество металлического связующего. Они образуют хороший слой покрытия и вследствие их небольшой химической активности наименее чувствительны к составу окружающей среды и материалу основания. Такие покрытия придают поверхности высокую износостойкость и твердость. Однако их сравнительно высокий коэффициент трения (0,3-0,7) не позволяет применять эти покрытия для деталей трения [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - с.13].

Известен способ ЭЭЛ, при котором первоначально наносят слой покрытия антифрикционным легкоплавким металлом, выбираемым из группы In, Sn, Cd, Pb. Затем на полученное покрытие наносят слой износостойкого высокотвердого металла или его карбида, выбираемого из группы Ti, V, W.

Данный порядок нанесения слоев покрытия способствует расплавлению первоначально нанесенного покрытия из легкоплавкого металла при нанесении второго слоя, заполнению им микронеровностей и пор основного покрытия. Кристаллизация второго слоя происходит медленнее за счет аккумулирования тепла расплавом легкоплавкого металла. Шероховатость поверхности снижается до значений Ra=0,6-0,8 мкм. Одновременно повышается износостойкость поверхности в 3-6 раза [А.с. 1734968 СССР, В23Н 9/00. Способ электроэрозионного легирования./ В.Б.Тарельник, Е.А.Коломыцев, Л.А.Иванов, А.Г.Марченко, В.И.Тарадонов, В.Ф.Руденко, Ю.А.Серобабин, Г.Н. Анисимов. - заявл. 20.09.88; опубл. 23.05.92, Бюл. №19.], прототип.

Дальнейшее описание изобретения включает ссылки на иллюстративный материал,

где

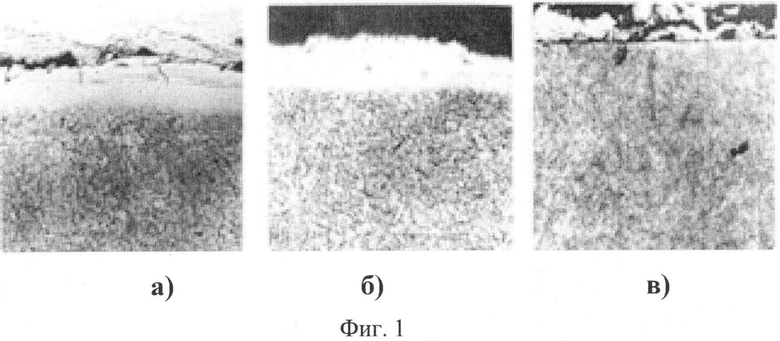

на фиг.1 представлена микроструктура поверхностного слоя стали Р6М5 с КЭП: (а) - In+ВК8, (б) - In+T15K6, (в) - In+Сr, х 400,

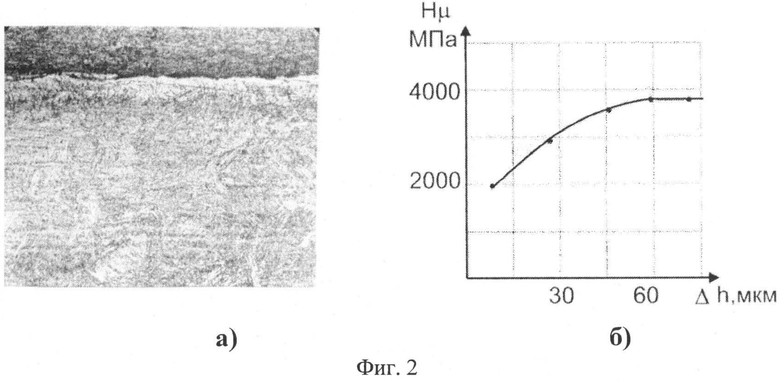

на фиг.2 представлена микроструктура (а) и распределение микротвердости по глубине слоя (б) КЭП In+W стали 07Х16Н6, х 400,

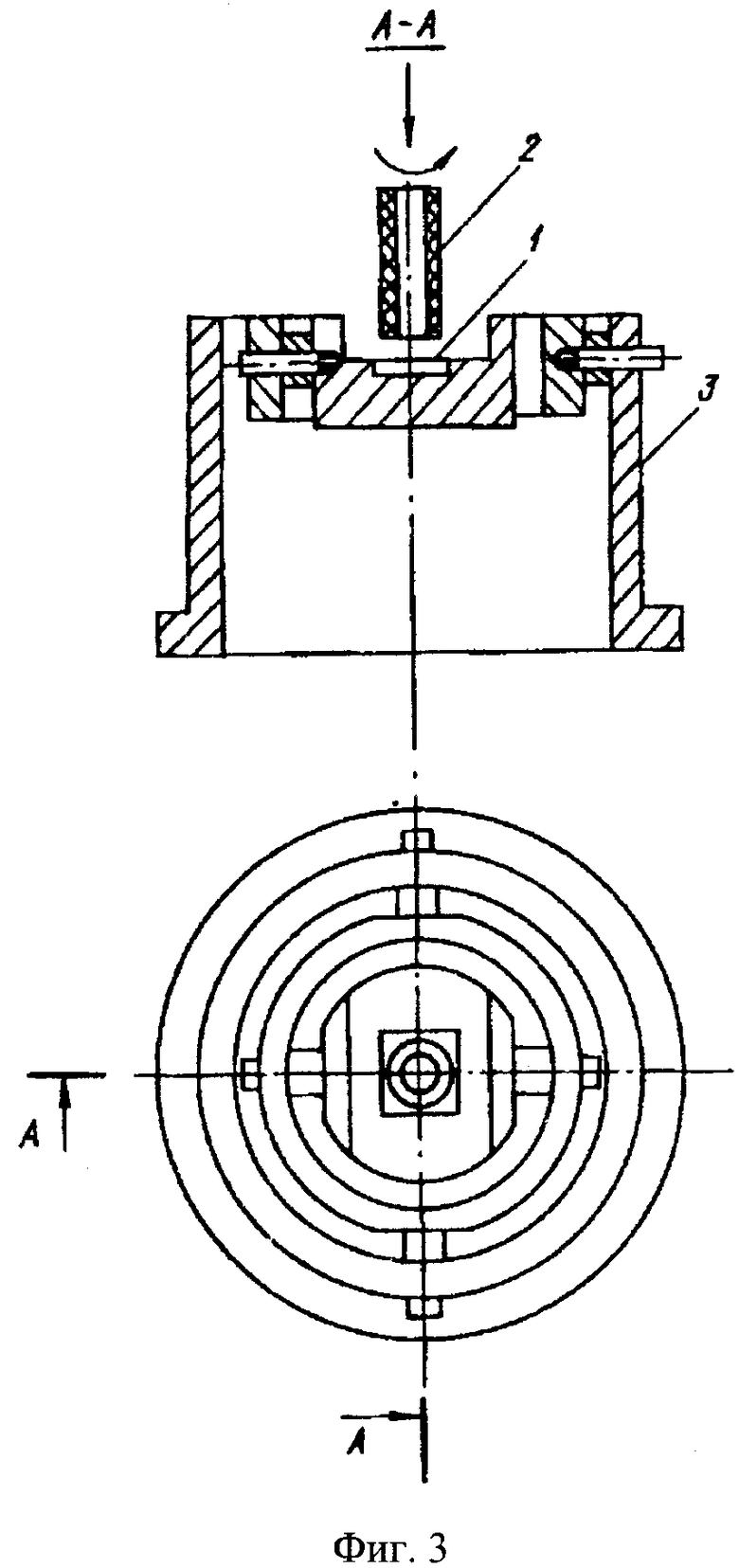

на фиг.3 показано приспособление для испытания образцов на износостойкость (1 - образец для испытания; 2 - контртело; 3 - приспособление для испытания),

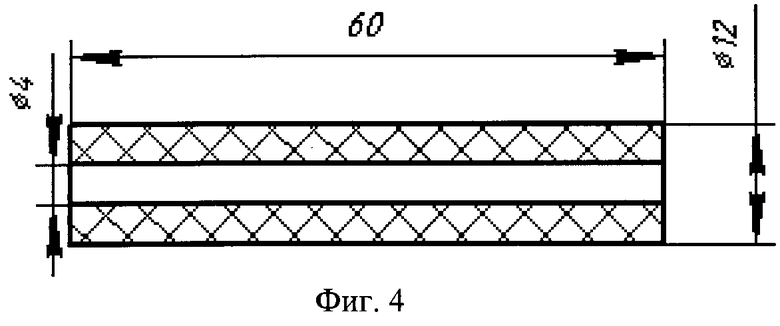

на фиг.4 показано контртело для испытаний образцов на износостойкость.

В результате металлографических исследований образцов из стали Р6М5, 07Х16Н6 и стали 45 с указанными выше комбинированными электроэрозионными покрытиями (КЭП) выяснилось, что использование в качестве технологического покрытия легкоплавких металлов, выбираемых из группы In, Cd, Sn, Pb, при последующем их ЭЭЛ износостойкими тугоплавкими материалами приводит к снижению не только шероховатости поверхностного слоя, но и микротвердости.

Например, на фиг.1 показаны структуры поверхностного слоя быстрорежущей стали Р6М5 с различными КЭП: In+ВК8 (a). In+Т15К6 (б) и In+Сr (в). ЭЭЛ образцов производилось на установке «УИЛВ-8», при этом In наносился на 1-м режиме (ток короткого замыкания, Jк з=0,5…0,6 А; напряжение холостого хода, Uxх=38,5 В; емкость накопительного конденсатора, С=20 мкФ), а твердый сплав ВК8, Т15К6 и хром - на 5-м режиме (Jк з=2,0…2,2 А; Uxx=68,7 В; С=300 мкФ). Измерение микротвердости покрытия In+ВК8 показывает, что области со структурой типа дисперсной эвтектики имеют микротвердость Нµ=7850 МПа, светлые, не травящиеся участки Нµ=6700 МПа. На их фоне имеются светлые включения с Hµ=9700 МПа. При последовательности In+Т15К6 светлые, не травящиеся поля имеют микротвердость Нµ=6700-7800 МПа, серые поля - 6700 МПа, светлые включения - Нµ=13000-16600 МПа. Результаты измерения микротвердости по мере углубления с поверхности КЭП занесены в табл.1.

Аналогичная ситуация складывается при нанесении КЭП на нержавеющую сталь 07Х16Н6. На фиг.2 изображена структура поверхностного слоя стали 07Х16Н6 (а) и распределение микротвердости по глубине слоя (б) при формировании КЭП In+W. Легированный слой почти не просматривается. В данном случае происходит закалка с аустенитообразованием непосредственно наружного слоя подложки, что приводит к существенному снижению микротвердости. Затем твердость повышается и уже на глубине 50…80 мкм соответствует твердости основного металла.

При ЭЭЛ стали 45 карбидом вольфрама микротвердость, по мере углубления с поверхности образца, при «шаге» измерения 10 мкм, располагается в ряд: 12500, 11000, 4700, 3300, 2800 МПа, а при первоначальном ЭЭЛ индием, затем карбидом вольфрама - 2000, 2500, 3800, 2800 МПа.

Опыт показывает, что микротвердость КЭП, сформированных с использованием в качестве технологического покрытия не только In, а и таких легкоплавких металлов, как Cd, Sn, Pb, недостаточно высокая.

Следовательно, техническая задача повышения твердости, износостойкости и уменьшение шероховатости поверхностей стальных деталей остается актуальной и требует дальнейшего исследования, а настоящее изобретение предлагает один из способов ее решения.

Поставленная техническая задача решается, благодаря созданию способа электроэрозионного легирования поверхностей стальных деталей, включающего, как и прототип, нанесение на поверхность антифрикционного покрытия из легкоплавкого металла и износостойкого, высокотвердого покрытия тугоплавкими металлами или их карбидами, в котором сначала наносят слой покрытия из меди на режимах, при которых ток короткого замыкания Jкз=0,5…0,6 A, напряжение холостого хода Uхх=56,1 В, емкость накопительного конденсатора С=20 мкФ, а затем слой покрытия из износостойкого высокотвердого металла или его карбида, выбираемого из группы Ti, V, W, на режимах, при которых ток короткого замыкания Jкз=2,0…2,2 А, напряжение холостого хода Uхх=68,7 В, емкость накопительного конденсатора С=300 мкФ.

Известно, что при ЭЭЛ легкоплавких металлов и их сплавов привес катода (детали) за весь период обработки остается отрицательным [Электроискровое легирование металлических поверхностей / Гитлевич А.Е., Михайлов В.В., Парканский Н.Я., Ревутский В.М. - Кишинев: Штинца, 1985. - С.46].

В рассматриваемом случае, в результате ЭЭЛ стальной подложки легкоплавким металлом, на катоде происходит взаимодействие жидких фаз материала электродов, способствующее установлению между ними химической связи и развитию объемных процессов само- и гетеродиффузии, образованию интерметаллидов, сплавов, псевдосплавов, механических смесей и т.п. Как правило, на поверхности, вновь образованный слой состоит из материала анода с постепенным снижением концентрации по мере углубления. Поэтому, последующее легирование вновь образованного слоя из легкоплавкого материала износостойким более тугоплавким материалом затруднено самой физикой процесса ЭЭЛ.

Так как процесс ЭЭЛ происходит через жидкую ванну, то для осуществления стабильного массопереноса износостойкого тугоплавкого материала необходимо, чтобы он протекал при режимах легирования, достаточных для расплавления ранее нанесенного слоя из легкоплавкого материала.

Отсюда следует, что микротвердость КЭП в значительной мере зависит от количества мягкого, более легкоплавкого материала в технологическом подслое (первоначально нанесенном слое из мягкого, антифрикционного металла).

Учитывая то, что наиболее стабильные результаты по массопереносу обеспечиваются при ЭЭЛ металлических поверхностей медью [Тарельник В.Б. Управление качеством поверхностных слоев комбинированным электроэрозионным легированием. - Сумы, 2002. - МакДен. - С.107-108], металлографические исследования по определению влияния количества мягкой составляющей в КЭП на микротвердость поверхностного слоя проводились с использованием в качестве технологического подслоя из меди.

С целью определения влияния наиболее рационального количества мягкой составляющей (меди) в КЭП на структуру формируемых покрытий, на образцы из стали 45 (размером 10×10×10 мм), термообработанные на твердость 2800 МПа на разных режимах легирования наносилась медь. ЭЭЛ образцов производилось на установке «УИЛВ-8». Время легирования образцов составляло 1 мин/см2. При этом образцы тщательно взвешивались на аналитических весах «ВЛА-200» до и после легирования. Режимы легирования и привес образцов сведены в табл.2.

После этого, вторым слоем, на все образцы на 5-м режиме (Jк з=2,0…2,2 A; Ux x=68,7 В; С=300 мкФ) наносился износостойкий тугоплавкий материал - твердый сплав ВК8. Затем на приборе профилографе-профилометре мод. 201 завода «Калибр» измерялась шероховатость сформированных покрытий, приготовлялись шлифы и проводились металлографические исследования структуры на оптическом микроскопе «Неофот-2». Распределение микротвердости по глубине поверхностного слоя измерялось на микротвердомере ПМТ-3 вдавливанием алмазной пирамиды под нагрузкой 0,05 Н.

В табл.3 приведены результаты измерения глубины слоя и диффузионной зоны, а также микротвердости и шероховатости сформированных покрытий. Для сравнения на один из образцов (см. табл.3) стали 45 наносили КЭП в последовательности: твердый сплав ВК8+Сц, причем твердый сплав наносился на 5-м режиме (Jкз=2,0…2,2 А; Ux x=68,7 В; С=300 мкФ), а медь - на 3-м режиме (Jкз=0,5…0,6 A; Ux x=56,1 В; С=20 мкФ).

Лучшими показателями по шероховатости и микротвердости поверхностного слоя обладают КЭП с подслоем из меди, нанесенном на 3-м режиме (Jк з=0,5…0,6 A; UХ Х=56,1 В; С=20 мкФ) и основного покрытия из твердого сплава ВК8, нанесенного на 5-м режиме (Jк з=2,0…2,2А; UХ Х - 68,7 В; С=300 мкФ).

* Покрытие из меди наносилось вторым слоем после твердого сплава ВК8.

Основные показатели процесса ЭЭЛ (производительность, толщина слоя, равномерность и др.) определяются энергией разряда Wu, под которой понимается энергия, запасенная в рабочем конденсаторе и определяемая по формуле

где k - коэффициент, учитывающий потери в цепи (k=0,5-0,6); С - емкость накопительного конденсатора; U - напряжение холостого хода.

Таким образом, учитывая значения коэффициента потерь в цепи, медь наносилась при энергии разряда Wu=0,016-0,019 Дж, а твердый сплав ВК8 при Wu=0,354-0,425 Дж.

При нанесении первоначально тугоплавкого покрытия, затем меди микротвердость поверхностного слоя невелика (Нµ2300-2500 МПа). Глубина распространения слоя с такой микротвердостью - до 30 мкм. Затем, по мере углубления, находится слой толщиной 5-10 мкм с более высокой микротвердостью (Нµ=8000…12300 МПа) и далее - переходная зона с микротвердостью Hµ=3300…4300 МПа. Изредка на поверхности покрытия встречаются участки с высокой микротвердостью (до Hµ=11500 МПа). Это, вероятнее всего, микротвердость вершин выступов ранее нанесенного покрытия - твердого сплава ВК8. Шероховатость КЭП, сформированных по схеме ВК8+Сu, достигает 2,4 мкм.

Таким образом, с целью повышения микротвердости и снижения шероховатости в поверхностном слое упрочняемых деталей предлагается первоначально наносить слой «технологического» покрытия мягким, антифрикционным металлом медью, а затем - слой из твердого износостойкого металла или его карбида, выбираемого из группы Ti, V, W. Причем, медь наносится на 3-м режиме (Jк з=0,5…0,6 А; Ux x=56,1 В; С=20 мкФ), а износостойкий высокотвердый металл - на 5-м режиме (JК З=2,0…2,2 А; Ux x=68,7 В; С=300 мкФ).

Металлографические исследования КЭП по предлагаемому способу показывают, что их микротвердость находится на сравнительно высоком уровне (8400…12300 МПа). Следует отметить, что сверху покрытия находится пленка меди толщиной 1…2 мкм. Все покрытия, сформированные предлагаемым способом, имеют характерный цвет меди. Наличие меди как на поверхности, так и по глубине покрытия подтверждается рентгеноструктурным анализом.

Медь имеет более низкую температуру плавления (Тпл.=1083°С), чем металлы основного покрытия (Тпл.=1672…3410°С). В процессе кристаллизации образуется структура типа механической смеси с частичным образованием твердого раствора.

Данный порядок нанесения слоев покрытия способствует расплавлению первоначально нанесенного покрытия из более легкоплавкого металла меди при нанесении второго слоя, заполнению им микронеровностей и пор основного покрытия. Кристаллизация второго слоя происходит медленнее за счет аккумулирования тепла расплавом меди, при этом шероховатость поверхности снижается до Ra=0,5…0,9 мкм.

Металлографические исследования КЭП, нанесенных на сталь 45 по предлагаемому способу, сведены в табл.4.

Для качественной оценки износостойкости КЭП, применяемых для повышения эксплуатационных характеристик поверхностных слоев деталей, использовали экспрессный метод, который осуществлялся с помощью установки, смонтированной на базе вертикально-сверлильного станка модели 2М-112.

Линейный износ прямоугольных стальных образцов, размером 15×15×8 мм с КЭП, работающих в паре с фторопластом 4К-20, определялся методом искусственных баз по разности глубин отпечатков, нанесенных на приборе Виккерса. Образцы поочередно устанавливались в приспособлении 3 (abu.3), расположенном на столе станка, которое обеспечивало самоустановку плоскости образца относительно плоскости торца контртела.

Контртело представляет собой цилиндрический образец (рис.4) из фторопласта 4К-20. Он закрепляется в шпинделе станка. Установка содержит реле времени, которое фиксирует время испытаний и реверс вращения шпинделя. Нагрузка на контртело

составляет 100 Н.

Для оценки износа на образец по шаблону наносится четыре углубления путем вдавливания индентора твердомера Виккерса или ПМТ-3. Углубления размещены по кругу среднего диаметру контртела в диаметрально противоположных сторонах.

Для определения величины износа до, и после испытаний, измеряли длину диагонали (d) углублений, расположенных перпендикулярно к вектору скорости движения. Средний линейный износ образца определяли согласно формуле (1).

Средняя величина линейного износа, мкм

где Δh1, Δh, Δh3, Δh4 - линейный износ образцов соответственно в каждой из четырех точек, мкм. Время испытаний образцов на один километр пути при 2500 об/мин шпинделя составляет 16 мин.

Для отработки технологии нанесения КЭП и проверки их износостойкости использовались образцы из стали 45 с покрытиями из твердых износостойких и мягких антифрикционных материалов, наносимых в различной последовательности. Результаты испытаний занесены в табл.5.

* Jк з=2,0…2,2 A; Ux x=68,7 В; С=300 мкф;

**Jк з=0,5…0,6 A; Ux x=38,5 В; С=20 мкф.

*** получить результаты исследований износостойкости образцов не удалось по причине их высокой шероховатости Ra=2,28…3,41 мкм и, как следствие, катастрофического износа контробразца из фторопласта.

Таким образом, на основании проведенных исследований к практическому применению рекомендуются КЭП, сформированные в последовательности, когда первым слоем наносится медь, а вторым - твердый износостойкий металл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТОРЦОВЫХ ПОВЕРХНОСТЕЙ КОЛЕЦ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ИМПУЛЬСНОГО ТОРЦОВОГО УПЛОТНЕНИЯ (ИТУ), РАБОТАЮЩЕГО В КРИОГЕННЫХ СРЕДАХ (ВАРИАНТЫ) | 2016 |

|

RU2648425C2 |

| СПОСОБ ОБРАБОТКИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ И/ИЛИ ЧУГУННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2410212C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА ИЗНАШИВАЕМЫЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2598738C2 |

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2711074C1 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2013 |

|

RU2524467C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ТЕРМООБРАБОТАННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2603932C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2698001C1 |

Изобретение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию поверхностей стальных деталей. В способе сначала на поверхность стальных деталей наносят слой антифрикционного покрытия из меди на режимах, при которых ток короткого замыкания Jкз=0,5-0,6 A, напряжение холостого хода Uхх=56,1 В, емкость накопительного конденсатора С=20 мкФ, а затем слой покрытия из износостойкого высокотвердого металла или его карбида, выбираемого из группы Ti, V, W, на режимах, при которых ток короткого замыкания Jкз=2,0-2,2 А, напряжение холостого хода Uхх=68,7 В, емкость накопительного конденсатора С=300 мкФ. Изобретение обеспечивает повышение твердости, износостойкости и уменьшение шероховатости поверхности стальных деталей. 5 табл., 4 ил.

Способ электроэрозионного легирования поверхностей стальных деталей, включающий нанесение на поверхность антифрикционного покрытия из легкоплавкого металла и износостойкого, высокотвердого покрытия тугоплавкими металлами или их карбидами, отличающийся тем, что сначала наносят слой покрытия из меди на режимах, при которых ток короткого замыкания Jкз=0,5-0,6 A, напряжение холостого хода Uхх=56,1 В и емкость накопительного конденсатора С=20 мкФ, а затем слой покрытия из износостойкого высокотвердого металла или его карбида, выбираемого из группы Ti, V, W, на режимах, при которых ток короткого замыкания Jкз=2,0-2,2 А, напряжение холостого хода Uхх=68,7 В и емкость накопительного конденсатора С=300 мкФ.

| Способ электроэрозионного легирования | 1988 |

|

SU1734968A1 |

| СПОСОБ ОБРАБОТКИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ И/ИЛИ ЧУГУННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2410212C2 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2009 |

|

RU2404378C1 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2299790C1 |

| Устройство для электропрессовой клепки | 1976 |

|

SU577077A1 |

Авторы

Даты

2014-07-27—Публикация

2012-11-06—Подача