Изобретение относится к области производства сиккативов, обеспечивающих высыхание лакокрасочных материалов на основе алкидных, уралкидных и масляных пленкообразующих.

Сиккативы являются катализаторами жидкофазной радикальной полимеризации кислородом воздуха остатков ненасыщенных жирных кислот в лакокрасочных материалах. В качестве сиккативов обычно используются растворимые в масле и органических растворителях соединения некоторых переходных и непереходных металлов (Co, Mn, Pb, Zn, Zr и др.) - главным образом соли монокарбоновых кислот (мыла). Наиболее распространены мыла 2-этилгексановой и 2-этилгептановой, нафтеновых кислот. В лакокрасочные материалы сиккативы обычно вводят в виде двух или трехкомпонентных смесей, содержащих соль переходного (Co, Mn и др.) и непереходного (Pb, Ca и др.) металла. Количество вводимого металла определяется его активностью, а подбор комбинаций металлов - их синергетическим действием. Наиболее распространенные системы Co-Pb, Mn-Pb, Pb-Mn-Co, Co-Mn-Zn и др.

В промышленности сиккативы получают двумя способами. Наиболее распространен способ осаждения, основанный на обменной реакции, протекающей в водном растворе между солью металла и щелочным мылом соответствующей кислоты (например, патенты России №2182916, 2131446, 2261882, 2266939, М.кл. C09F 9/00). Общим недостатком способа является наличие большого количества сточных вод, содержащих примеси щелочных и тяжелых металлов, многостадийность и трудоемкость процесса, потери растворителя.

Другой способ производства - сплавление оксидов, гидроксидов или солей (карбонатов, ацетатов) металла с кислотами при 320-360°C. (Химическая энциклопедия, т.4, Москва, Большая Российская энциклопедия, 1995, с.669-670)

Известен способ получения сиккатива взаимодействием оксидов (гидроксидов) металлов с переменной валентностью с карбоновыми кислотами, растворенными в уайт-спирите (патент GB 891858, 21.03.1962). Из патента GB 891858 известно использование в качестве соединений сиккативирующих металлов гидроксида кобальта и диоксида марганца, причем в качестве органической карбоновой кислоты также используют 2-этилгексановую кислоту.

Предлагаемый способ получения сиккатива принципиально отличается от известного патента Великобритании GB 891858:

- предлагается способ получения смесевого 3-х метального сиккатива, а не однометального;

- применяется свинец, не применяющийся в рамках патента GB 891858;

- в известном патенте предлагается растворение карбоновых кислот в уайт-спирите до стадии взаимодействия кислот с оксидами (гидроксидами) металлов, дистилляция воды и непрореагировавших низкомолекулярных кислот, вводимых на начальной стадии процесса, что увеличивает потери продукции, влияет на экологию, удорожает процесс производства.

Известен способ получения сиккатива путем сплавления при температуре 240-260°C предварительно обезвоженного подсолнечного масла со смесью пиролюзита, окиси кобальта и двуокиси титана (Авт. св. СССР 632713, М.кл. C09F 9/00, опубл. 1977 г.). Недостатком данного способа является высокая температура процесса, вследствие чего происходит пригорание органических продуктов. Сиккатив, полученный по данному способу, характеризуется низким содержанием металлов и высокой цветностью.

Известен способ получения плавленого свинцово-марганцевого сиккатива путем обезвоживания растительного масла и сплавления его при дальнейшем нагревании с оксидом свинца и диоксидом марганца при температуре 190-200°C (патент России №2141499 C1, М.кл. C09F 9/00, опубл. 1999 г.). Недостатки: высокая температура сплавления, дополнительные стадии процесса: гидролиз масла водой и обезвоживание.

Близким заявленному способу является способ получения сиккатива сплавлением свинцового глета и пиролюзита с жирнокислотным компонентом, в качестве которого используют высококипящую фракцию α-разветвленных монокарбоновых кислот, имеющих кислотное число 119-175 мг KOH/г, процесс проводят при 170-200°C (Авт. св. СССР №1261275, М.кл. Co9F 9/00, опубл. 1984 г.).

Существенным недостатком известного процесса является высокая цветность полученного продукта (600 мг J2/100 г в смеси с льняным маслом), что приводит к невозможности его использования в ЛКМ светлых и белых тонов, а также низкая концентрация металлов в растворе сиккатива. Дефицит и непостоянство состава монокарбоновых кислот, являющихся отходами производства, не позволяет получать стабильные по составу и свойствам сиккативы. Высокая температура ведения процесса требует больших энергозатрат при производстве сиккативов.

Прототипом заявленного способа является способ получения светлого сиккатива взаимодействием оксида цинка или свинца с 2-этилгексановой кислотой при двухступенчатом нагревании до 105°C на первой и до 120°C на второй ступени в присутствии ускорителя реакции, в качестве которого используют ненасыщенный низкомолекулярный соолигомер, и последующим разбавлением в органическом растворителе, в качестве которого используют смесь уайт-спирита с 25-75% масс. отгона непрореагировавших углеводородов полимеризации жидких продуктов пиролиза. Синтез сиккатива ведут при мольном соотношении исходных реагентов: оксид цинка или свинца: 2-этилгексановая кислота = 1,0:1,7-2,5 (патент России №2281308 C2 (Д1), М.кл. C09F 9/00).

Существенным недостатком известного способа является его применимость для получения только однометального сиккатива, т.е. сиккатива, содержащего один металл (цинк или свинец). В лакокрасочной промышленности используются, как правило, смесевые сиккативы, обеспечивающие необходимую степень высыхания пленки ЛКМ, для производства которых требуется несколько однометальных сиккативов, смешиваемых в необходимой пропорции. В результате возникает необходимость установки дополнительного оборудования и привлечения персонала. Усложняется технологичность приготовления смесевых сиккативов, увеличиваются энергетические затраты и затраты на производство. Кроме того, известный способ является двухступенчатым, более сложным, требуется введение ускорителя реакции. Полученный сиккатив имеет высокую вязкость (до 196-200 с), что затрудняет его применение при низких температурах, особенно в зимнее время.

Задачей, стоящей перед создателями изобретения, является расширение технологических возможностей (т.е. сферы применения сиккатива), возможность его применения для уралкидных лакокрасочных материалов, повышение стабильности и каталитической активности сиккатива, снижение энергозатрат на проведение процесса за счет последовательной загрузки в реактор исходных сырьевых компонентов и введения этиленгликоля.

Поставленная задача решается за счет использования в качестве жирнокислотного компонента 2-этилгексановой кислоты с кислотным числом 365-390 мг KOH/г, в качестве металлосодержащих соединений оксида свинца, гидроксида кобальта и диоксида марганца. Предложенное сочетание компонентов и способ получения дают возможность проводить процесс получения смесевого 3-компонентного сиккатива в одном реакторе при последовательной загрузке компонентов. При получении данного сиккатива в промышленности необходимы 4 стадии: 3 стадии получения однокомпонентных сиккативов и стадия их смешения в определенном соотношении. В этом случае требуются или реакторы различного объема из-за существенного отличия дозировки однометальных сиккативов, или при полной загрузке реактора перерасход исходного сырья, увеличение складских остатков однометальных сиккативов, большие энергозатраты, что значительно снижает экономическую эффективность производства.

Проведенные испытания показали высокую эффективность и стабильность смесевого марганец-кобальт-свинцового сиккатива при использовании для высыхания не только алкидных эмалей и масляных красок при концентрации 1,5-2,5% мас. по отношению к пленкообразователю, но и нового класса уралкидных лакокрасочных материалов при концентрации 1,5-2,5% мас. по отношению к пленкообразователю.

Сущностью изобретения является то, что в способе получения сиккатива для лакокрасочных материалов путем сплавления оксида свинца, гидроксида кобальта и диоксида марганца с жирнокислотным компонентом в качестве жирнокислотного компонента применяют 2-этилгексановую кислоту с кислотным числом 365-390 мг KOH/г при последовательной загрузке компонентов: оксида свинца при 90-100°C, гидроксида кобальта при 110-120°C, диоксида марганца при 120-130°C с одновременным введением для снижения температуры реакции этиленгликоля в количестве 3-5% мас. по отношению к диоксиду марганца (пиролюзиту).

Основные функции используемых сиккативных металлов:

Свинец - традиционно наиболее широкоиспользуемый металл. Способствует высыханию пленки в объеме, по глубине слоя ЛКМ, уменьшает образование трещин на слое краски.

Повышает долговечность пленки, водостойкость и устойчивость к соляному туману в защитных покрытиях по металлу, обеспечивает высыхание пленки по всей толщине. Применяется в комбинации с кобальтом и марганцем.

Рекомендуемые количества: 0,6-1,5% металла на сухой остаток пленкообразователя.

Кобальт - один из наиболее активных металлов для ускорения поверхностного высыхания пленки. Подпленочный слой при этом остается текучим, что вызывает сморщивание толстых пленок, самостоятельно почти не применяется, а только в смеси с другими металлами. Сиккатив имеет сине-фиолетовый оттенок, меньше воздействует на изменение цвета пленки во влажном состоянии и на старение отвержденной пленки краски по сравнению с другими сиккативами. Наиболее широко используемый сиккатив, требующий меньшей дозировки и при этом обеспечивающий наиболее быстрый эффект формирования покрытий.

Рекомендуемые количества: 0,05-0,10% металла на сухой остаток.

Марганец - один из наиболее активных сиккативных металлов, ускоряющих высыхание пленки как с поверхности, так и в объеме. Главный недостаток обусловлен цветом, так как светло-коричневый двухвалентный марганец переходит преимущественно в темно-коричневый трехвалентный марганец. Требует точного подбора концентрации, передозировка сиккатива может привести к уменьшению скорости высыхания.

Рекомендуется применять в сочетании с кобальтом, свинцом.

Рекомендуемые количества: 0,06-0,12% металла на сухое вещество.

Предлагаемый способ получения смесевого 3-х метального марганец-кобальт-свинцового сиккатива с содержанием активных металлов: марганца 0,9-1,1% мас., кобальта 0,9-1,1% мас, свинца 14,8-15,2% мас. позволяет получить высокоэффективный сиккатив, сочетающий преимущества действия входящих в его состав однометальных сиккативов (синергетический эффект).

Способ осуществляется следующим образом:

В реактор, снабженный мешалкой и обратным холодильником, загружают 2-этилгексановую кислоту, при постоянном перемешивании загружают оксид свинца (свинцовый глет), постепенно повышают температуру до 90-100°C, перемешивают до полного растворения. Загружают гидроксид кобальта, повышают температуру до 110-120°C, перемешивают до полного растворения.

Загружают диоксид марганца (пиролюзит), этиленгликоль, повышают температуру реакционной массы до 120-130°C и перемешивают в течение 4-5 часов при этой температуре до полного растворения компонентов (контроль осуществляют визуально по прозрачности пробы на стеклянной пластинке). Оптимальный диапазон температур нагрева выявлен опытным путем.

Мольное соотношение исходных компонентов: оксид свинца: гидроксид кобальта: диоксид марганца: 2-этилгексановая кислота 0,298-0,315:0,067-0,075:0,072-0,081:1,0 соответственно.

Полученный концентрированный марганец-кобальт-свинцовый сиккатив анализируют на содержание металлов, охлаждают, разбавляют органическими растворителями (уайт-спирит (ГОСТ 3134-78), и/или нефрас С-4 (ТУ 0251-003-78158825-2008), и/или топливо для реактивных двигателей ТС-1 (ГОСТ 10227-86), или их смесь в количестве 44,0-50,0% мас. для получения товарной формы сиккатива. В качестве жирнокислотного компонента используют 2-этилгексановую кислоту (ТУ 2431-0353505711-01), в качестве оксида свинца - свинцовый глет (ГОСТ 5539-73), в качестве кобальтосодержащего компонента - гидроокись кобальта II (ТУ 2611-001-469133-78-2002), в качестве марганецсодержащего компонента - диоксид марганца (пиролюзит) (ТУ 6-10-1806-86).

Активность полученного сиккатива проверялась по времени высыхания лакокрасочных покрытий до степени 3 при 20°C по методике, изложенной в ГОСТ 19007-73, на стандартном лаке ПФ-060 (ТУ 2311-007-98438521-2008), твердость пленки по ГОСТ 5233-89.

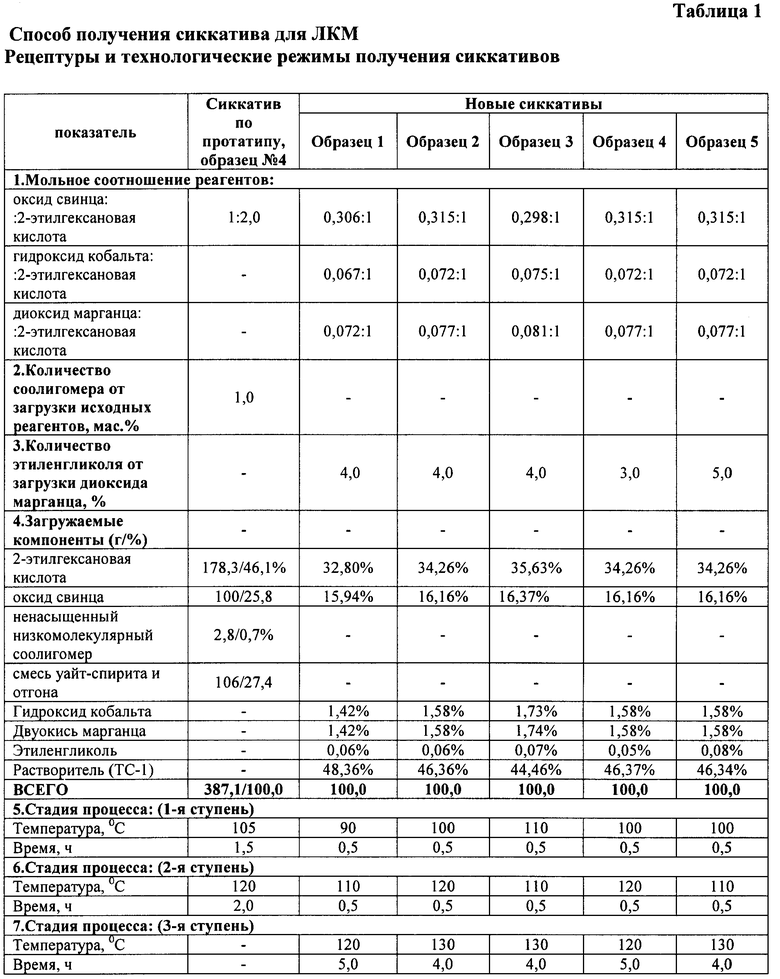

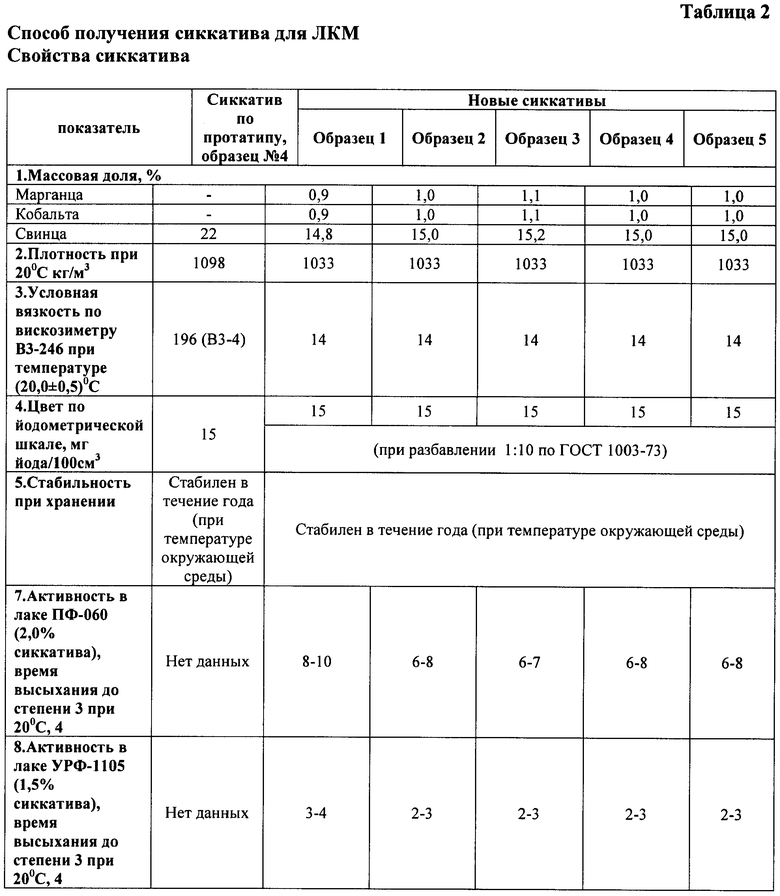

Рецептуры и технологические режимы получения сиккативов представлены в таблице 1, свойства сиккативов, полученных по предлагаемому способу, в сравнении со свойствами сиккатива, полученного по способу, описанному в прототипе, представлены в таблице 2. Результаты, показанные в таблицах 1, 2, позволяют сделать вывод о достижении поставленной цели.

Техническим результатом от применения предлагаемого способа является получение в одном реакторе при последовательной загрузке исходных компонентов и определенных температурных режимах в присутствии снижающей температуру процесса добавки - этиленгликоля смесевого трехкомпонентного марганец-кобальт-свинцового сиккатива с определенным соотношением активных металлов. Предлагаемый способ расширяет технологические возможности, что позволяет получать сиккатив, используемый для уралкидных лакокрасочных материалов, а также сократить энергозатраты. В ходе проведенных исследований разработана и применена методика раздельного аналитического определения содержания металлов в 3-компонентном (Mn, Co, Pb) сиккативе.

Эффективность полученных сиккативов подтверждена результатами испытаний в лаборатории ООО «ПКФ «Лаурит» (г.Шебекино) по времени высыхания алкидного (ПФ-060) и уралкидного (УРФ-1105) лаков (таблица 2). Акт испытаний прилагается.

Задача, на решение которой направлено изобретение, решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2492202C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2451051C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 2001 |

|

RU2182916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО СИККАТИВА | 2004 |

|

RU2266939C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛОГО СИККАТИВА | 2004 |

|

RU2281308C2 |

| Способ получения сиккатива | 1977 |

|

SU632713A1 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2017779C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО СВИНЦОВО-МАРГАНЦЕВОГО СИККАТИВА | 1998 |

|

RU2141499C1 |

| АНТИКОРРОЗИОННАЯ ГРУНТОВКА | 2010 |

|

RU2436820C1 |

| Способ получения сиккатива | 1988 |

|

SU1669958A1 |

Изобретение относится к области производства сиккативов, обеспечивающих высыхание лакокрасочных материалов на основе алкидных, уралкидных и масляных пленкообразующих. Способ получения сиккатива включает взаимодействие 2-этилгексановой кислоты с оксидом свинца, гидроксидом кобальта и диоксидом марганца (пиролюзитом) при последовательной загрузке компонентов: оксида свинца при 90-100°С, гидроксида кобальта при 110-120°С, диоксида марганца (пиролюзита) при 120-130°С с одновременным введением этиленгликоля, с последующим введением растворителя: уайт-спирита, и/или нефраса С4, и/или топлива для реактивных двигателей ТС-1 или их смеси. Технический результат - расширение технологических возможностей, сокращение энергозатрат. 2 табл.

Способ получения сиккатива для лакокрасочных материалов путем взаимодействия 2-этилгексановой кислоты с оксидом свинца, гидроксидом кобальта и диоксидом марганца при последовательной загрузке компонентов: оксида свинца при 90-100°С, гидроксида кобальта при 110-120°С, диоксида марганца при 120-130°С с одновременным введением для снижения температуры реакции этиленгликоля в количестве 3-5 мас.% по отношению к диоксиду марганца и мольном соотношении исходных компонентов: оксид свинца: гидроксид кобальта: диоксид марганца: 2-этилгексановая кислота 0,298-0,315:0,067-0,075:0,072-0,081:1,0 с последующим введением растворителя: уайт-спирита, и/или нефраса С4, и/или топлива для реактивных двигателей ТС-1, или их смеси в количестве 44,0-50,0 мас.%, обеспечивающем содержание активных металлов в смесевом марганец-кобальт-свинцовом сиккативе: марганца 0,9-1,1 мас.%, кобальта 0,9-1,1 мас.%, свинца 14,8-15,2 мас.%.

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛОГО СИККАТИВА | 2004 |

|

RU2281308C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1992 |

|

RU2057159C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО СИККАТИВА | 2004 |

|

RU2266939C1 |

| Рабочий орган землеройной машины для нарезания щелей | 1977 |

|

SU891858A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 2001 |

|

RU2206590C1 |

Авторы

Даты

2013-06-20—Публикация

2011-12-27—Подача