Изобретение относится к области получения сиккативов, применяемых для ускорения высыхания лакокрасочных материалов и превращения жидкой пленки в твердое покрытие.

Сиккативы представляют собой растворимые в маслах соли тяжелых металлов и органических кислот. Катионы металла обеспечивают сиккативирующие свойства, анионы органических кислот способствуют растворению сиккатива в маслах, алкидных связующих и растворителях.

Известны в качестве сиккативов таллаты - металлические мыла кислот таллового масла, получаемые сплавлением или путем реакции обмена с растворимыми солями тяжелых металлов (сульфаты, ацетаты), в том числе и в среде высококипящего растворителя - минерального масла (В.Зандерман. Природные смолы, скипидары, талловое масло, М. : Лесная промышленность, 1964г., с. 510-511).

В частности, известен способ получения свинцово-марганцевого сиккатива сплавлением окислов свинца и пиролюзита (двуокиси марганца) при температуре 210-270oС с жирными кислотами таллового масла (Сиккатив 64-п плавленный, информационная карта ЦСИФа 6458-68, ИИИТЭХИМ, 1969).

Сиккативы, полученные методом сплавления, имеют непостоянное содержание металлов и очень темный цвет, что ограничивает их применение.

Известны способы получения сиккативов (таллатов) путем взаимодействия кислот таллового масла с водными растворами неорганических солей (Fe, Co, Mn, Pb), подвергнутыми электролизу с выделением из них металлов (при 40-70oС) в присутствии органических растворителей (SU, 288207, 1970) или взаимодействием ацетата кобальта или марганца с дистиллированным талловым маслом с кислотным числом 164 мг КОН/г и моно-, ди- или триэтаноламином с последующим введением органического растворителя (RU, 2062280, 1996).

Однако данными способами получают однометальные сиккативы, не обладающие необходимой активностью, кроме того эти способы технологически сложны в осуществлении.

Известен способ получения жидкого нафтенатного сиккатива на основе дистиллированных нафтеновых кислот путем взаимодействия водорастворимой соли соответствующего металла или нескольких металлов с натровыми мылами нафтеновых кислот. После промывки и сушки полученный сиккатив растворяют в уайт-спирите (М. М. Гольдберг. Сырье и полупродукты для лакокрасочных материалов, М.: Химия, с.490-492). Полученный сиккатив имеет темный цвет и нестабилен.

Наиболее близким по технической сущности к данному изобретению является способ получения сиккатива омылением жирнокислотного компонента (продукта окисления вторых неомыляемых производных производства синтетических жирных кислот) водным раствором щелочи при 80-100oС с последующей обработкой полученного раствора водными растворами солей сиккативирующего металла в присутствии органического растворителя (RU, 2131446, 1999).

Данным способом можно получать как однометальные, так и смешанные сиккативы. Однако полученные таким способом сиккативы, хотя и обладают высокими сиккативирующими свойствами, имеют темный цвет, что препятствует использованию их в светлых лакокрасочных материалах.

Технической задачей данного изобретения является получение более светлого сиккатива, повышение стабильности цвета при его хранении, увеличение массовой доли нелетучих веществ, снижение себестоимости изготовления при обеспечении высоких сиккативирующих свойств (каталитической активности).

Поставленная задача достигается тем, что в способе получения сиккатива путем омыления водным раствором едкого натра кислотного компонента и последующего взаимодействия полученной водорастворимой соли с водными растворами солей сиккативирующих металлов в присутствии органического растворителя в качестве жирнокислотного компонента используют жирные кислоты таллового масла с кислотным числом не менее 185 мг КОН/г или дистиллированное талловое масло с кислотным числом не менее 165 мг КОН/г, омыление осуществляют при 85-90oС до достижения кислотного числа 13-20 мг КОН/г при соотношении жирнокислотного компонента (в пересчете на 100% содержание основного вещества) и едкого натра (в пересчете на 100% содержание основного вещества) 10-15:1 соответственно, в качестве солей сиккативирующих металлов используют водные растворы основного ацетата свинца и сульфата марганца при следующем соотношении исходных компонентов, мас.%:

Жирные кислоты таллового масла с кислотным числом не менее 185 мг КОН/г или дистиллированное талловое масло с кислотным числом не менее 165 мг КОН/г (в пересчете на 100% содержание основного вещества) - 20,0-30,0

Водный раствор едкого натра (в пересчете на 100% содержание основного вещества) - 1,5-3,0

Водный раствор сульфата марганца (в пересчете на 100% содержание основного вещества) - 2,0-4,0

Водный раствор основного ацетата свинца (в пересчете на 100% содержание основного вещества) - 3,0-10,0

Органический растворитель - Остальное

В способе по изобретению используют:

Кислоты жирные талловые по ГОСТ 14845-79.

Масло талловое дистиллированное по ТУ 13-00281074-26-95.

Натр едкий технический по ГОСТ 2263-79.

Марганец сернокислый по ТУ 6-05761264-071-96.

Водный раствор основного ацетата свинца по СТП 76-97.

В качестве органического растворителя может быть использован уайт-спирит по ГОСТ 3134-78, нефрас С4 по ТУ 38.10110226-85, скипидар по ГОСТ1571-82 и др.

Технологический процесс изготовления сиккатива состоит из следующих стадий:

1. Омыление ЖКТМ или ДТМ.

2. Осаждение свинцовых и марганцевых солей талловых кислот.

3. Отстаивание сиккатива.

4. Постановка на тип.

Загрузка компонентов производится в соответствии с загрузочными рецептурами, исходя из объема аппаратов, с последующим пересчетом на вес.

1. Омыление жирных кислот таллового масла или масла таллового дистиллированного производится в реакторе, оборудованном механической мешалкой и рубашкой для обогрева паром.

При температуре окружающей среды загружается вода в 2-5-кратном размере по отношению к рецептурному количеству ЖКТМ или ДТМ. Включается мешалка и загружается рецептурное количество 30-46%-ного раствора едкого натра. В рубашку реактора подается пар и по достижении температуры 80-85oС загружается рецептурное количество ЖКТМ или ДТМ. Омыление производится в течение одного часа при температуре 90oС. Контроль осуществляется по кислотному числу, его значение должно быть в пределах 13-20 мг КОН/г.

2. Осаждение свинцовых и марганцевых солей талловых кислот

В полученный раствор омыленных талловых кислот при температуре 80-85oС загружается рецептурное количество 15-30%-ного водного раствора основного ацетата свинца, затем органический растворитель. Реакционная масса при перемешивании нагревается до 80-85oС и после получасовой выдержки при этой температуре загружается рецептурное количество 15-30%-ного водного раствора сернокислого марганца. Осаждение свинцовых и марганцевых солей талловых кислот происходит при температуре 80-85oС в течение одного часа.

3. Отстаивание сиккатива

Отключается подача пара, останавливается мешалка и реакционная масса отстаивается в течение четырех часов. После чего нижний водный слой сливается.

4. Постановка на тип

Готовый сиккатив проверяется на соответствие содержания ионов Рb2+ и Мn2+ требуемым значениям. При необходимости добавляется растворитель для получения требуемой по нормативной документации массовой доли металлов.

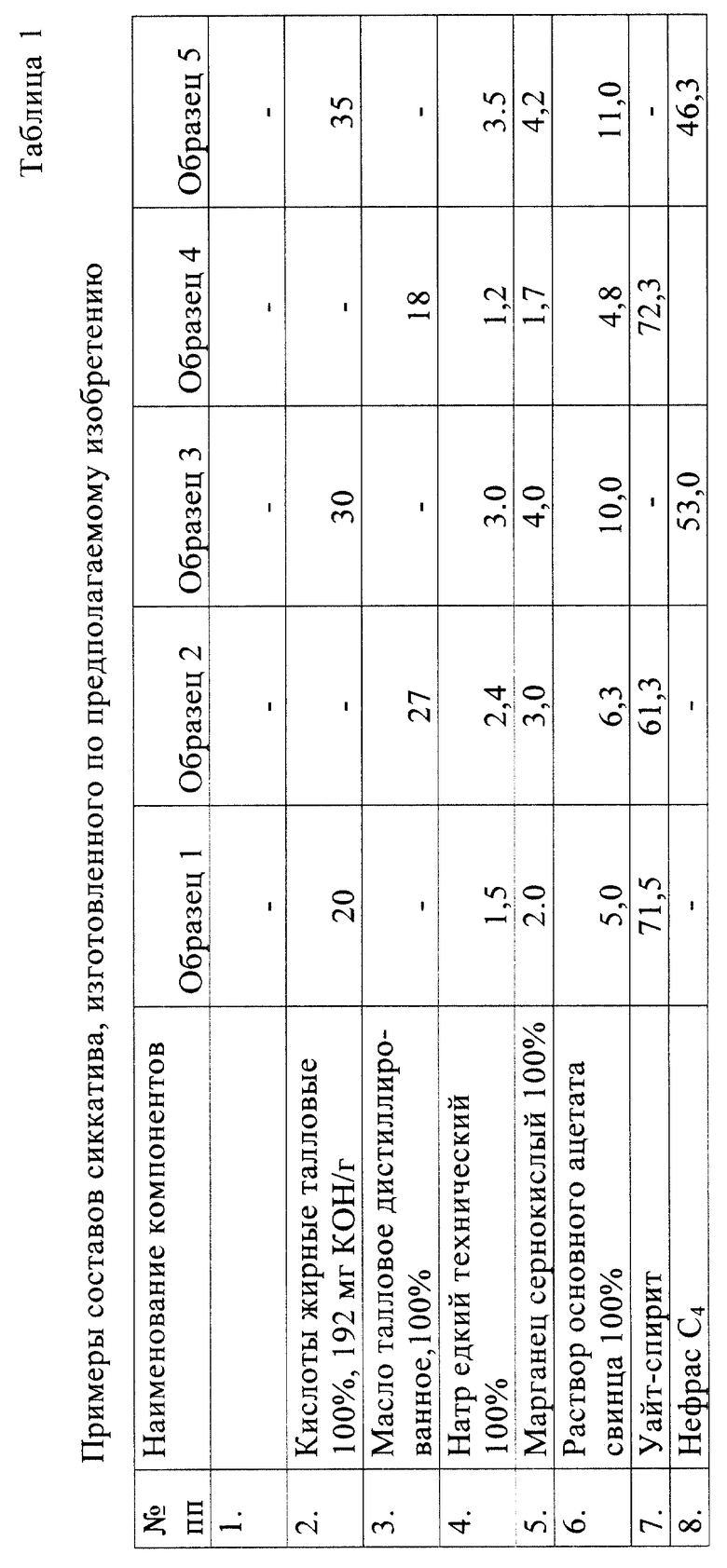

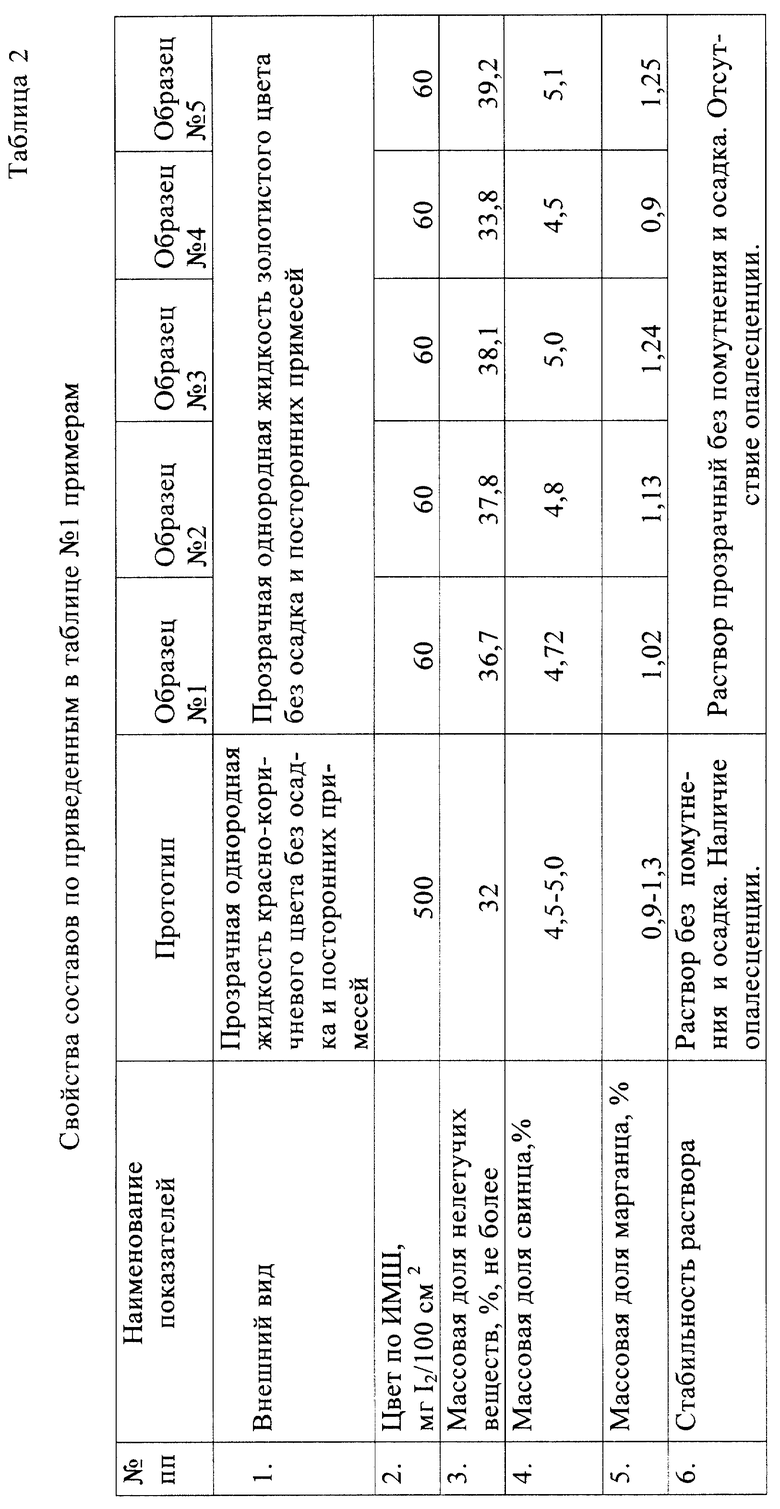

В табл.1 приведены составы сиккатива, полученного по предлагаемому изобретению (образцы 1- 3) Образцы 4, 5 - составы, выходящие за пределы заявляемых.

В табл.2 приведены результаты испытаний образцов по приведенным в табл.1 примерам.

Из табл.2 следует, что сиккатив, изготовленный по предлагаемому способу, обладает высокой каталитической активностью, превосходит прототип по цвету и стабильности цвета в процессе хранения, имеет более высокую массовую долю нелетучих веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 2001 |

|

RU2206590C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1999 |

|

RU2177020C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 2000 |

|

RU2181742C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1999 |

|

RU2175663C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1997 |

|

RU2131446C1 |

| Способ получения карбоксилатов металлов переменной валентности | 2016 |

|

RU2618858C1 |

| Способ получения сиккативов | 1984 |

|

SU1281580A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО СИККАТИВА | 2004 |

|

RU2266939C1 |

| Способ получения карбоксилатов железа | 2015 |

|

RU2607207C1 |

| АЛКИДНАЯ ЭМАЛЬ | 1999 |

|

RU2139311C1 |

Изобретение относится к области получения сиккативов, применяемых для ускорения высыхания пленки лакокрасочных покрытий. Сиккатив получают омылением жирных кислот таллового масла с кислотным числом не менее 185 мг КОН/г или дистиллированного таллового масла с кислотным числом не менее 165 мг КОН/г водным раствором едкого натра при 85-90oС до достижения кислотного числа 13-20 мг КОН/г, при соотношении жирно-кислотного компонента (100%) и едкого натра (100%) 10-15:1 соответственно. С последующим взаимодействием полученной водорастворимой соли с водными растворами основного ацетата свинца и сульфата марганца при следующем соотношении исходных компонентов: жирно-кислотного компонента 20,0-30,0 мас. %, водного раствора едкого натра 1,5-3,0 мас.%, водного раствора сульфата марганца (100%) 2,0-4,0 мас.%, водного раствора основного ацетата свинца (100%) 3,0-10,0 мас.%, органического растворителя - остальное. Способ позволяет получать светлые сиккативы, обладающие повышенной стабильностью цвета в процессе хранения и имеющие более высокую массовую долю нелетучих веществ, при сохранении высокого уровня каталитической активности. 2 табл.

Способ получения сиккатива омылением жирно-кислотного компонента водным раствором едкого натра и последующим взаимодействием полученной водорастворимой соли с водными растворами солей сиккативирующих металлов в присутствии органического растворителя, отличающийся тем, что в качестве жирно-кислотного компонента используют жирные кислоты таллового масла с кислотным числом не менее 185 мг КОН/г или дистиллированное талловое масло с кислотным числом не менее 165 мг КОН/г, омыление осуществляют при 85-90oС до достижения кислотного числа 13-20 мг КОН/г при соотношении жирно-кислотного компонента (в пересчете на 100% содержание основного вещества) и едкого натра (в пересчете на 100% содержание основного вещества) 10 - 15 : 1 соответственно, в качестве солей сиккативирующих металлов используют водные растворы основного ацетата свинца и сульфата марганца при следующем соотношении исходных компонентов, мас. %:

Жирные кислоты таллового масла с кислотным числом не менее 185 мг КОН/г или дистиллированное талловое масло с кислотным числом не менее 165 мг КОН/г (в пересчете на 100% содержание основного вещества) - 20,0-30,0

Водный раствор едкого натра (в пересчете на 100% содержание основного вещества) - 1,5-3,0

Водный раствор сульфата марганца (в пересчете на 100% содержание основного вещества) - 2,0-4,0

Водный раствор основного ацетата свинца (в пересчете на 100% содержание основного вещества) - 3,0-10,0

Органический растворитель - Остальное

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1997 |

|

RU2131446C1 |

| RU 2062280 C1, 20.06.1996 | |||

| В.ЗАНДЕРМАНН | |||

| Природные смолы, скипидары, талловое масло | |||

| - М.: Лесная промышленность, 1964, с.510-511 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВОВ | 0 |

|

SU288207A1 |

| Способ непрерывного получения марганцевых и кобальтовых сиккативов | 1969 |

|

SU384387A1 |

| Способ получения мирабилита или эпсомита из природных рассолов | 1987 |

|

SU1430347A1 |

| ВЕСОВОЕ ПРИСПОСОБЛЕНИЕ К ПОДЪЕМНЫМ КРАНАМ | 1926 |

|

SU6458A1 |

| НИИТЭХИМ, 1969 | |||

| Способ получения сиккатива | 1988 |

|

SU1669958A1 |

Авторы

Даты

2002-05-27—Публикация

2001-08-06—Подача