Изобретение относится к производству сиккативов, а именно к получению марганцевого сиккатива методом осаждения, и может быть использовано в лакокрасочной промышленности.

Известен способ получения сиккативов каталитически активных металлов, в том числе и марганца, взаимодействием в присутствии гидрофобного растворителя (уайт-спирита) при температуре 90-95oС соответствующих органических кислот (например, нефтяных кислот) с сухой щелочью или ее 42-48%-ным раствором с получением щелочной соли органической кислоты, обработкой последней водным раствором соли каталитически активного металла (например, сульфата марганца).

Обработку водным раствором соли каталитически активного металла ведут в два этапа: вначале 70-90% количеством от стехиометрии с получением органического и водного слоев, с последующей кристаллизацией последнего с получением щелочной соли минеральной кислоты в виде кристаллогидрата и в виде маточного раствора. Органический слой подвергают обработке 10-30% количеством от стехиометрии водного раствора соли каталитически активного металла с получением органического и водного слоев с последующей подачей последнего, после объединения с маточным раствором, на стадию приготовления водного раствора соли каталитически активных металлов /Авт. св. СССР 1004344, кл. С 07 С 51/41, опубл. 10.03.83/.

Известен также способ получения сиккативов поливалентных металлов путем прямого взаимодействия металла, например марганца (в виде порошка, гранул, стружки), с органической кислотой, содержащей 5-18 атомов углерода, например 2-этилгексановой кислотой, при мольном соотношении металл: кислота 1:1,9-2,19. Процесс ведут при нагревании до температуры 70-150oС в среде органического гидрофобного растворителя (алифатического или ароматического углеводорода, хлорированного углеводорода) при непрерывной подаче с высокой скоростью кислорода в присутствии катализатора - водного раствора щелочной соли, с последующей вакуумной отгонкой воды, фильтрованием полученного сиккатива и разбавлением продукта в уайт-спирите /Заявка ЕПВ 0094760, кл. С 07 С 51 /41, 1985/.

Наиболее близким к предлагаемому способу по совокупности существенных признаков (прототипом) является способ получения сиккативов обработкой водного раствора калиевой соли карбоновой кислоты солью сиккативирующего металла в присутствии уайт-спирита, толуола, метилпропазола и этилцеллозольва при 80-100oС /Патент РФ 2131446, кл. С 09 F 9/00, опубл. 10.06.99/.

Существенным недостатком вышеперечисленных способов является то, что получают сиккативы с высокой цветностью. Кроме того, во всех указанных способах взаимодействие реагентов осуществляется при высокой температуре.

Задачей изобретения является получение марганцевого сиккатива с низкой цветностью, а также упрощение технологии процесса. Решение поставленной задачи достигается в результате того, что процесс получения сиккатива обработкой водного раствора натриевой соли 2-этилгексановой кислоты или жирных кислот таллового масла (ЖКТМ) или дистиллированного таллового масла солью сиккативирующего металла проводят в присутствии катализатора межфазных обменных процессов в атмосфере инертного газа при низкой температуре в присутствии углеводородов, при этом:

- в качестве соли сиккативирующего металла используют водный раствор сульфата или хлорида марганца;

- в качестве катализатора межфазных обменных процессов используют ПАВ на основе диоксановых спиртов и производные четвертичных аммониевых соединений;

- обработку проводят в атмосфере инертного газа (азота или аргона);

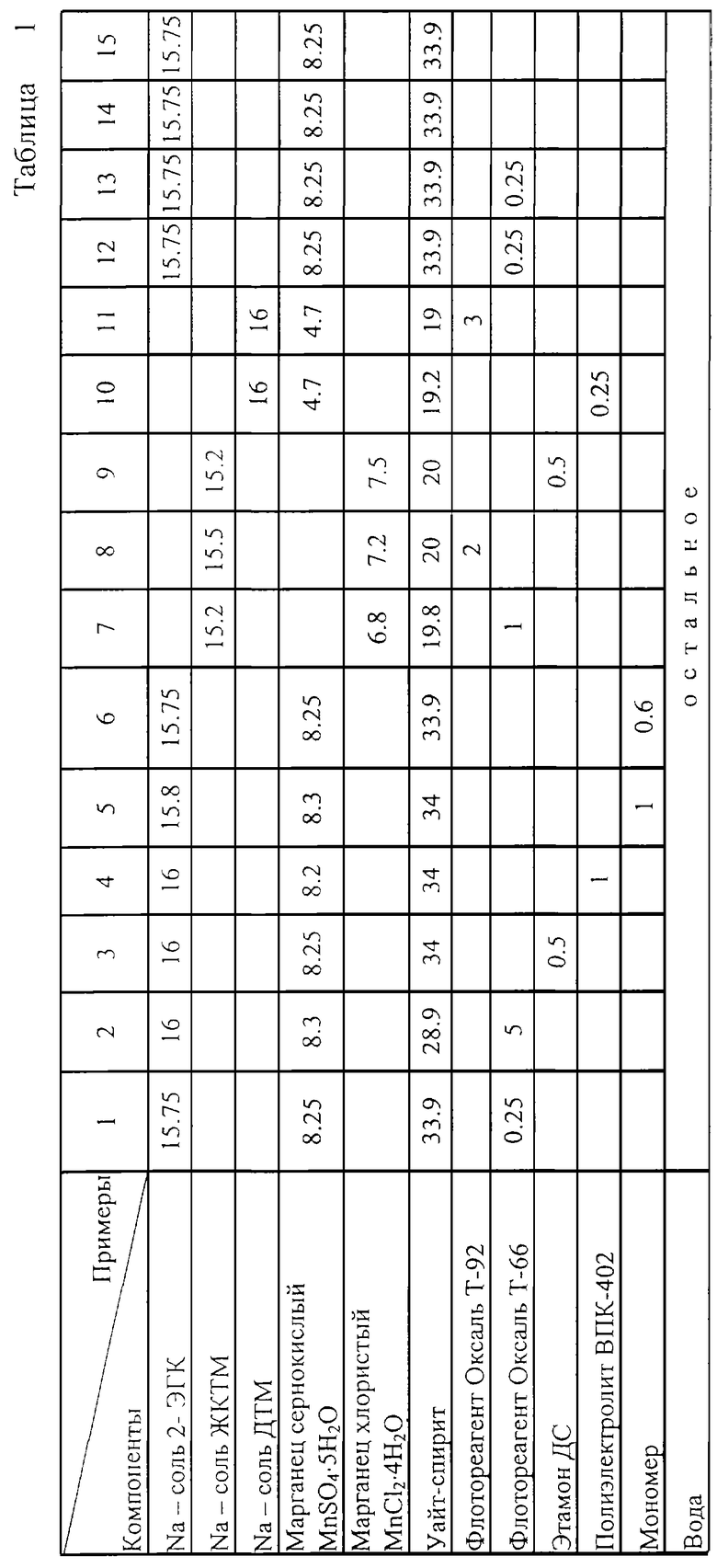

- обработку проводят при температуре 20-40oС в присутствии уайт-спирита при следующем соотношении компонентов, мас.%:

Натриевая соль указанной монокарбоновой кислоты - 15,2-16,0

Сульфат или хлорид марганца - 4,7-8,3

Катализатор межфазных обменных процессов - 0,1-5

Уайт-спирит - 19-34

Вода - Остальное

Процесс получения сиккатива является типичным примером реакции межфазного катализа (МФК). Возможно, роль межфазного катализатора (МФКат) выполняет карбоксилат-ион, который частично растворим в воде, но в качестве МФКат малоэффективен. Нами при синтезе сиккативов были использованы типичные МФКатализаторы, которые позволили проводить процесс при температуре 20oС.

Возможность проведения процесса при более низких температурах является одним из наиболее важных признаков протекания реакции МФК, что является новым и не описано в прототипе, следовательно, можно сделать вывод о соответствии заявляемого технического решения критерию "новизна".

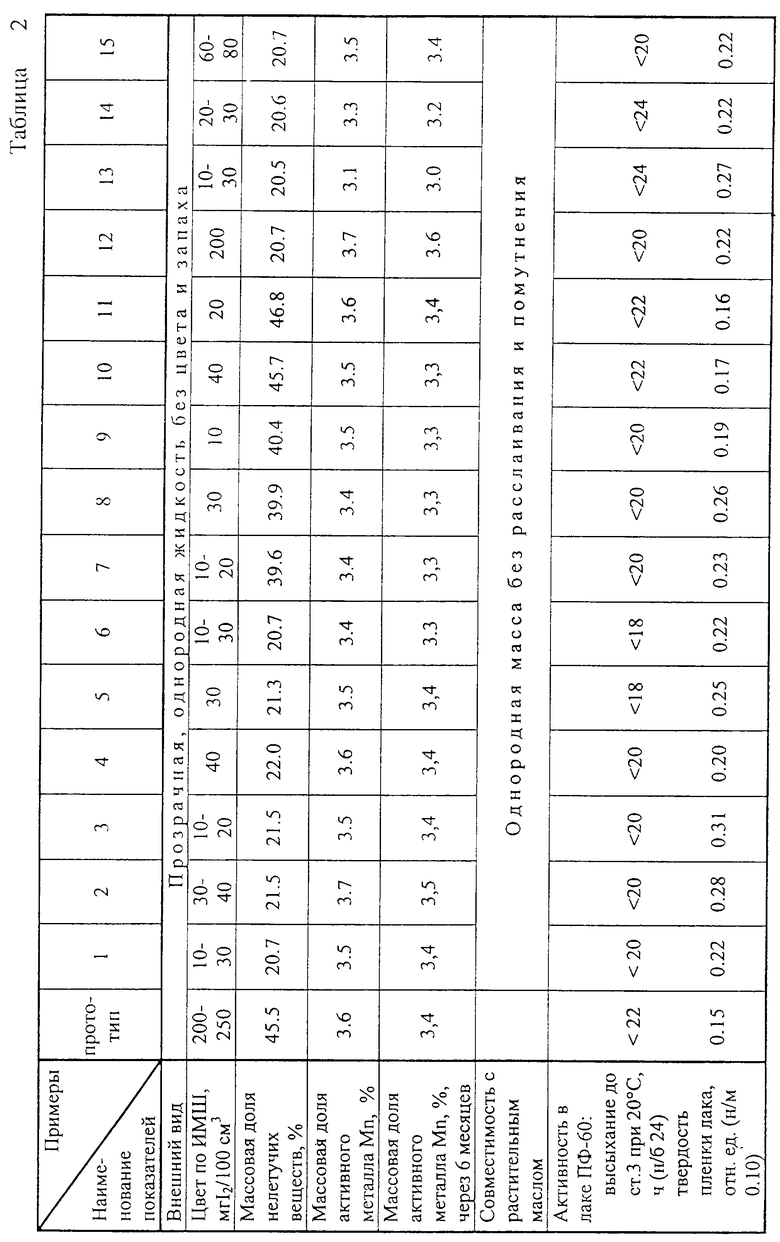

Использование новых отличительных признаков позволяет получить сиккатив с цветностью 10-40 ед. по йодометрической шкале (ИМШ), что невозможно осуществить ни одним аналогичным способом, что, в свою очередь, указывает на "изобретательский уровень" предложенного способа.

Заявленное изобретение соответствует критерию "применимость", так как может быть реализовано в промышленности, что подтверждается приведенными ниже примерами.

В качестве сырья и реагентов использованы:

натриевые соли монокарбоновых кислот, полученные взаимодействием сухой щелочи или ее раствора по ГОСТ 2263-79 с изм.1,2 или ГОСТ 11078-71 со следующими кислотами:

кислота 2-этилгексановая (кислота жирная синтетическая фракция С8) - продукт окисления 2-этилгексаналя, этилгексаналя и димерной фракции - побочных продуктов производства бутиловых спиртов и 2-этиолгексаналя.

ТУ 38-48424318-02-99.

Кислоты жирные талловые (жирные кислоты таллового масла) - продукт ректификации таллового масла (для высшего сорта: цветность по ИШМ не более 10, кислотное число не менее 192 мг КОН/г, йодное число не менее 160;

для первого сорта: цветность по ИШМ не более 20, кислотное число не менее 185 мг КОН/г, йодное число не менее 150);

ГОСТ 14845-79 с изм.1,2,3.

Масло талловое дистиллированное - продукт ректификации или вакуум-дистилляции сырого таллового масла (кислотное число не менее 165-170 мг КОН/г).

ТУ 13-00281074-16-95.

Флотореагент оксаль Т-66, оксаль Т-92 - продукт дополнительной переработки высококипящих побочных продуктов (ВПП) производства диметилдиоксана.

ТУ 2452-029-05766801-94.

Этамон ДС - аммонийная соль бис-(диэтиламинометил)-этиленмочевины.

ТУ 6-36-5800146-912-90.

Полиэлектролит водорастворимый катионного типа марки ВПК-402, представляющий собой высокомолекулярное соединение линейно-циклической структуры, которое получают полимеризацией мономера - диметилдиаллиламмонийхлорида.

ТУ 6-05-2009-86 с изм. 1,2.

Мономер для полиэлектролита ВПК-402 представляет собой продукт взаимодействия хлористого аллила с водными растворами диметиламина и едкого натра.

ТУ 6-01-00203312-125-92.

Пример 1

В стеклянный реактор объемом 500 мл, снабженный мешалкой, обратным холодильником и термометром, загружают 47,25 г водного раствора натриевой соли 2-этилгексановой кислоты, 24,7 г водного раствора сульфата марганца, 0,75 г флотореагента оксаль Т-66, 101,7 г уайт-спирита, подводят в реактор азот, массу выдерживают при температуре 20oС в течение часа до прохождения реакции обмена. Затем отделяют водный слой от органического. Полученный раствор марганцевой соли 2-этилгексановой кислоты анализируют. Состав исходных компонентов приведен в табл.1, свойства сиккатива приведены в табл.2.

Пример 2

Проводят аналогично примеру 1, изменяя содержание флотореагента. Состав исходных компонентов приведен в табл.1, свойства сиккатива приведены в табл. 2.

Примеры 3-6

Проводят аналогично примеру 1, за исключением того, что вместо флотореагента оксаль Т-66 используют этамон ДС (пример 3), полиэлектролит ВПК-402 (пример 4), мономер для полиэлектролита ВПК-402 (примеры 5,6). Состав исходных компонентов приведен в табл.1, свойства сиккатива приведены в табл.2.

Примеры 7-8

Проводят аналогично примеру 1, за исключением того, что вместо натриевой соли 2-этилгексановой кислоты используют натриевую соль ЖКТМ, полученную из жирных кислот таллового масла с кислотным числом 200 (продукт, выпускаемый по ГОСТ 14845-79, высший сорт), вместо сульфата марганца используют хлорид марганца и в качестве катализатора используют флотореагент оксаль Т-66 (пример 7), флотореагент оксаль Т-92 (пример 8). Состав исходных компонентов приведен в табл.1, свойства сиккатива приведены в табл.2.

Пример 9

Проводят аналогично примеру 1, за исключением того, что вместо натриевой соли 2-этилгексановой кислоты используют натриевую соль ЖКТМ, полученную из жирных кислот таллового масла с кислотным числом 190 (продукт, выпускаемый по ГОСТ 14845-79, первый сорт), вместо сульфата марганца используют хлорид марганца и в качестве катализатора используют этамон ДС. Состав исходных компонентов приведен в табл.1, свойства сиккатива приведены в табл.2.

Примеры 10-11

Проводят аналогично примеру 1, за исключением того, что вместо натриевой соли 2-этилгексановой кислоты используют натриевую соль дистиллированного таллового масла (ДТМ), в качестве катализатора используют полиэлектролит ВПК-402 (пример 10), этамон ДС (пример 11). Состав исходных компонентов приведен в табл.1, свойства сиккатива приведены в табл.2.

Примеры 12-13

Проводят аналогично примеру 1, за исключением того, что реакцию обмена осуществляют при температуре 50oС (пример 12) и при температуре 15oС (пример 13). Состав исходных компонентов приведен в табл.1, свойства сиккатива - в табл.2.

Пример 14.

Проводят аналогично примеру 1, за исключением того, что реакцию обмена осуществляют без катализатора. Состав исходных компонентов приведен в табл. 1, свойства сиккатива - в табл.2.

Пример 15.

Проводят аналогично примеру 1, за исключением того, что в зону реакции не подают инертный газ. Состав исходных компонентов приведен в табл.1, свойства сиккатива - в табл.2.

Как видно из приведенных выше примеров, сиккатив, получаемый по заявленному способу, по цветности существенно превышает прототип и не уступает последнему по стабильности свойств при хранении. Примеры также подтверждают, что указанные в формуле параметры процесса получения сиккатива являются оптимальными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 2000 |

|

RU2181742C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 2001 |

|

RU2182916C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1999 |

|

RU2177020C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1997 |

|

RU2131446C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1999 |

|

RU2175663C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2485155C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2492202C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2451051C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО СИККАТИВА | 2004 |

|

RU2266939C1 |

| Способ получения сиккатива | 1988 |

|

SU1669958A1 |

Изобретение относится к способу получения марганцевого сиккатива для лакокрасочных материалов. Сиккатив получают обработкой водного раствора натриевой соли 2-этилгексановой кислоты, или жирных кислот таллового масла, или дистиллированного таллового масла хлоридом или сульфатом марганца в атмосфере инертного газа в присутствии уайт-спирита и с использованием в качестве катализатора межфазных обменных процессов поверхностно-активных веществ на основе диоксановых спиртов флотореагента оксаль Т-66 или оксаль Т-92 или производных четвертичных аммониевых соединений этамон ДС, полиэлектролита ВПК-402 или диметиламмонийхлорида. Процесс осуществляют при температуре 20-40oС. Способ позволяет получать сиккатив с низкой цветностью: 10-40 ед. по йодометрической шкале. 2 табл.

Натриевая соль указанной монокарбоновой кислоты - 15,2-16,0

Сульфат или хлорид марганца - 4,7-8,3

Катализатор межфазных обменных процессов - 0,1-5

Уайт-спирит - 19-34

Вода - Остальное

2. Способ по п.1, в котором в качестве катализатора межфазных обменных процессов применяют поверхностно-активные вещества на основе диоксановых спиртов или производные четвертичного аммония.

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1997 |

|

RU2131446C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА | 1992 |

|

RU2057159C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВОВ | 0 |

|

SU288207A1 |

| Форма для обжига ячеистой керамики | 1951 |

|

SU94760A1 |

| Способ получения мирабилита или эпсомита из природных рассолов | 1987 |

|

SU1430347A1 |

Авторы

Даты

2003-06-20—Публикация

2001-12-25—Подача