Настоящее изобретение относится к оборудованию для струйной цементации.

Технология, называемая «струйной цементацией», состоит в закреплении участков грунта посредством закачивания цементирующих растворов под очень высоким давлением через насадки, размещенные на дне колонны из трубчатых насосных штанг. Системы струйной цементации развивались с течением времени с целью отвечать всем потребностям отрасли и различаются по числу текучих сред, которые используются (только цементирующие растворы, цементирующий раствор плюс воздух, цементирующий раствор плюс воздух и вода), и по рабочим параметрам, которые меняют диаметры уплотненного грунта от нескольких десятков сантиметров до свыше 3 м. Способы для осуществления обработки можно проклассифицировать как «непрерывные» и «поэтапные».

В непрерывном способе закачивание главным образом происходит путем сочетания вращательного и поступательного перемещения насосных штанг; скорость вращения насосных штанг, скорость подъема, скорости потока и давления закрепляющих текучих сред имеют отношение к диаметру колонны, которая должна быть создана, сопротивлениям, необходимым для уплотненного грунта, и типу выбранной струйной цементации (типа одно-, двух- или трехкомпонентная текучая среда).

Поэтапный способ нагнетания извлечения сам по себе отличается от непрерывного способа, поскольку закачивание закрепляющих цементных растворов происходит путем чередующихся этапов только вращением насосной штанги без извлечения ее наружу на заданный период времени, к этапам извлечения, осуществляемым с целью разместить насадки на более высоком уровне. Поэтому результат колоннообразной обработки будет состоять из многочисленных «арок» поэтапно закрепленного грунта. Ограничения в этой системе относятся к части инструментов, находящихся в составе машины, которая является более сложной и дает более высокую вариабельность в сохранении набора рабочих параметров обработки. С другой стороны, привод-вращатель может быть перемещен более быстрым образом по сравнению с непрерывным способом. Однако ограничения «повторного запуска», относящиеся к рабочему ходу привода-вращателя, описанные выше, остаются неизменными.

Для того чтобы осуществить работы по закреплению в контексте использования технологий струйной цементации, обычно достигают глубин, колеблющихся в пределах между 15 и 50 м. Вертикальный ход, доступный для привода-вращателя (определяемый как «вращатель» в отрасли, поскольку он создает вращающий момент при бурении, необходимый, чтобы насосная штанга вращалась во время бурения), обычно является недостаточным, поскольку детали оборудования наиболее широко распространенного размера обычно имеют мачту с длиной, колеблющейся в пределах между 4 и 7 м. Некоторое специальное оборудования для струйной цементации может иметь рабочий ход до 15-18 м, но это влечет за собой проблемы, связанные с весом, стоимостью транспортировки, оборудование требует больших пространств и хорошо выровненного грунта, а также времени для сборки. Кроме того, буровая машина, которая больше не является самомонтирующейся, требует вспомогательного крана для всех этапов обращения с мачтой.

Поэтому для достижения проектных глубин необходимо добавить насосные штанги к буровой колонне. Однако это является дорогостоящей и требующей много времени практикой, поскольку операция по добавлению и извлечению насосных штанг влечет за собой риск ведения грунта в трубопровод, при этом впоследствии вызывая засорение того же самого трубопровода.

В некоторых случаях, для того чтобы увеличить глубины обработки, используют удлинители мачты, которые позволяют вместить более длинную колонну из насосных штанг, чем колонна, которую мачта, на которой скользит вращатель, может вместить. В этом случае насосные штанги проходят «насквозь» внутри вращателя, который протаскивает их через фиксирующее средство.

В этом случае операции бурения и обработки осуществляют в больших «перезапусках» насосной штанги, чтобы достичь установленные глубины. Когда привод-вращатель достигает самой верхней точки направляющей мачты, осуществляют так называемый «перезапуск» насосной штанги: бурильную колонну фиксируют и временно подвешивают посредством зажимного блока на основании мачты. Затем привод-вращатель осуществляет обратный ход вниз, затем запускаясь снова с новым подъемом и этапом закачивания (струйной цементации).

В некоторых основных отраслях применения этой технологии требуется создать заполняющую стену, образованную путем сочетания частично перекрывающихся элементов струйной цементации (противофильтрационная диафрагма поверхностной выемки грунта, непроницаемые экраны для дамб, непроницаемость соединений между соседними заглубленными панелями, перегородки). В этих случаях выполнение последовательности колонн закрепленного грунта с горизонтальным разрезом, который не является круглым, но вместо этого удлиненным, обычно в направлении выравнивания противофильтрационной диафрагмы или перегородки, для того, чтобы иметь более высокий уровень уверенности в их непроницаемом соединении, может быть рентабельным. Кроме того, удлиненная форма уменьшает число элементов, необходимых, чтобы выполнить противофильтрационную диафрагму, и, следовательно, необходимых соединений, перекрывающуюся часть соседних «колонн», экономя время и затраты благодаря тому, что в скважину надлежит закачать меньше упрочняющего материала.

В EP 1862596 А1 описана система выполнения колонн закрепленного грунта с удлиненной формой, состоящая из привода-вращателя (или «вращателя»), который при вращении приводит в действие колонну из насосных штанг, заканчивающихся на своих концах нагнетательной головкой (или «монитором»), снабженной насадками для выброса в грунт закрепляющих цементных растворов. Устройство, включающее в себя выступающие лапки, прикрепленные к вращающейся части привода-вращателя и обращенные к датчику приближения, встроенному в неподвижную часть привода-вращателя, позволяет активировать различные режимы обработки путем модулирования регулировки гидравлического контура буровой машины, чтобы увеличить или снизить скорость вращения как функцию мгновенного углового положения привода-вращателя. Горизонтальный размер элемента закрепленного грунта является функцией удельной энергии струи, и, следовательно (одновременно сохраняя постоянными давление и скорость потока), времени воздействия струи. В этом случае время воздействия задают с помощью скорости вращения, с которой струя встречается с массой грунта, который подлежит закреплению, по сравнению со скоростью подъема. Следовательно, скорость вращения обратно пропорциональна удельной энергии, вводимой в грунт. Высокие значения удельной энергии позволяют выполнить больший диаметр обработки.

В EP 1862596 А1 угловое положение насадок получают путем определения углового положения вращателя. Эта система теряет в точности, где создаются угловые скользящие перемещения между вращателем и насосной штангой. Такая проблема возникает, когда из-за необходимости увеличить глубину обработки используют удлинители мачты, позволяющие вместить более длинную колонну из насосных штанг, чем колонна, которую может принять мачта, на которой скользит вращатель. В этом случае насосные штанги проходят «насквозь» внутреннюю часть вращателя, при этом больше не прикреплены непосредственно к нему. Следовательно, передача перемещений при бурении от вращателя к насосным штангам происходит путем промежуточного расположения третьего элемента, называемого сквозным зажимом или зажимным патрубком, который принимает вращение от вращателя и передает его на насосные штанги посредством зажимной системы, основанной на клиньях, которые передают путем трения эти вращательные составляющие на насосную штангу (которая обычно имеет совершенно цилиндрический и гладкий наружный профиль).

В некоторых случаях, например, под действием недостаточной фиксации зажимом на насосной штанге, или при ослаблении той же фиксации из-за ударов и вибраций, или из-за неожиданных, обычных для такого типа подземных операций перегрузок, которые могут мгновенно останавливать инструмент, создавая, таким образом, значительную инерцию в системе передачи движения, или еще из-за последовательного износа зубчатых зацеплений, расположенных на поверхности клина в непосредственном контакте с насосной штангой, во всех этих случаях имеет место скольжение между насосной штангой и зажимными клиньями, следовательно, между насосной штангой и вращателем. Будет понятно, что этот недостаток не влечет за собой отбраковок в случае цилиндрических колонн, одновременно с удлиненными элементами, ошибки в оценке положения насадки, которая вместо встраивания в насосную штангу создает колонну, которая горизонтально удлинена в нежелательном направлении; это влечет за собой недостаточное взаимное проникновение и стык соседних панелей с последующей потерей непроницаемости подземной структуры. В таких случаях, когда замечен такой дефект, он может быть исправлен путем выполнения дополнительных бурильных работ и обработок противофильтрационных диафрагм. Взамен, где этот дефект был замечен, структурная целостность структуры, которая должна быть выполнена, может быть нарушена с большим, в значительной степени, ударом по затратам.

Задачей изобретения является осуществление работ по колоннообразному закреплению путем струйной цементации, имеющему некруглое сечение, с большей точностью и глубинами по сравнению с теми, что были достигнуты ранее.

Эта и другие задачи и преимущества достигнуты с помощью оборудования, имеющего характеристики, определенные в приложенной формуле изобретения.

Ниже будет описано несколько предпочтительных, не носящих ограничительного характера вариантов осуществления настоящего изобретения. Приводится ссылка на приложенные чертежи, на которых:

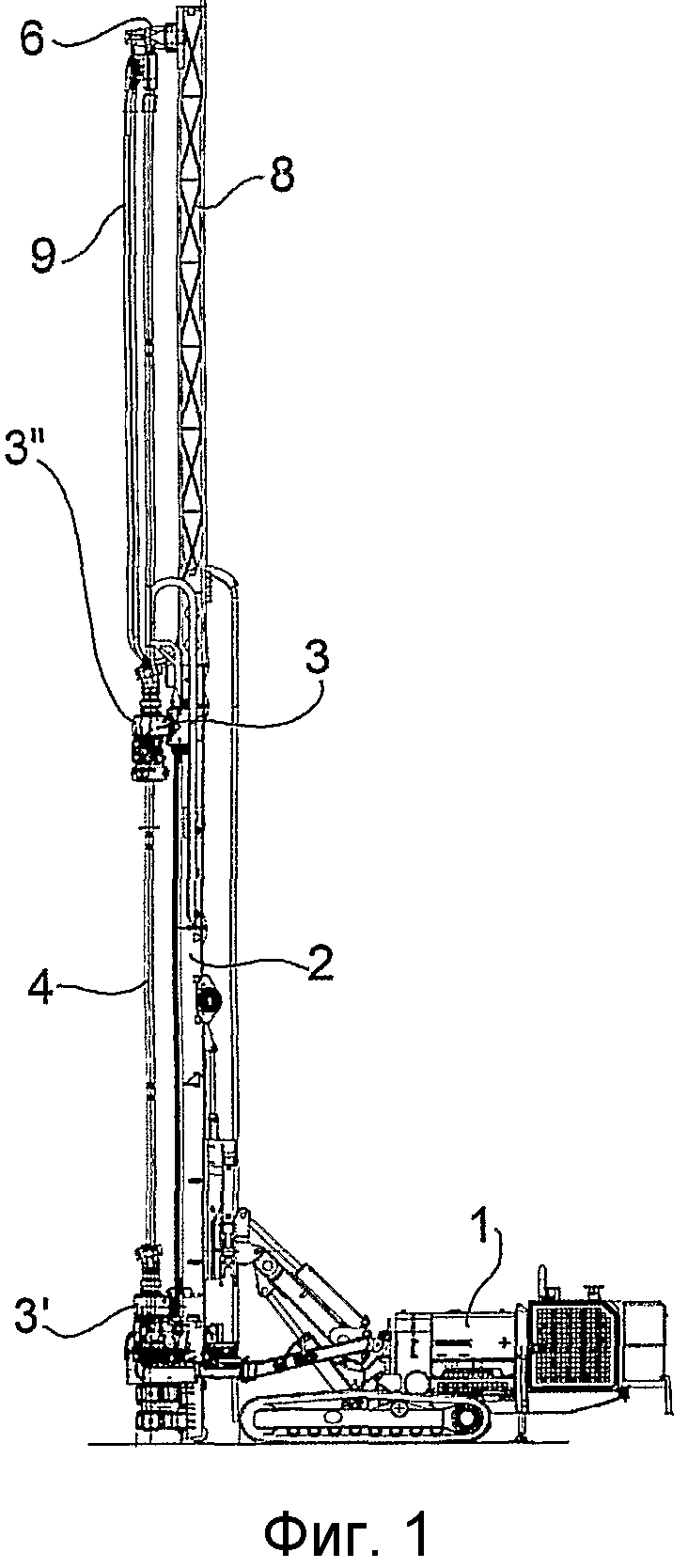

Фиг.1 представляет собой вид спереди оборудования для выполнения работ по закреплению путем струйной цементации.

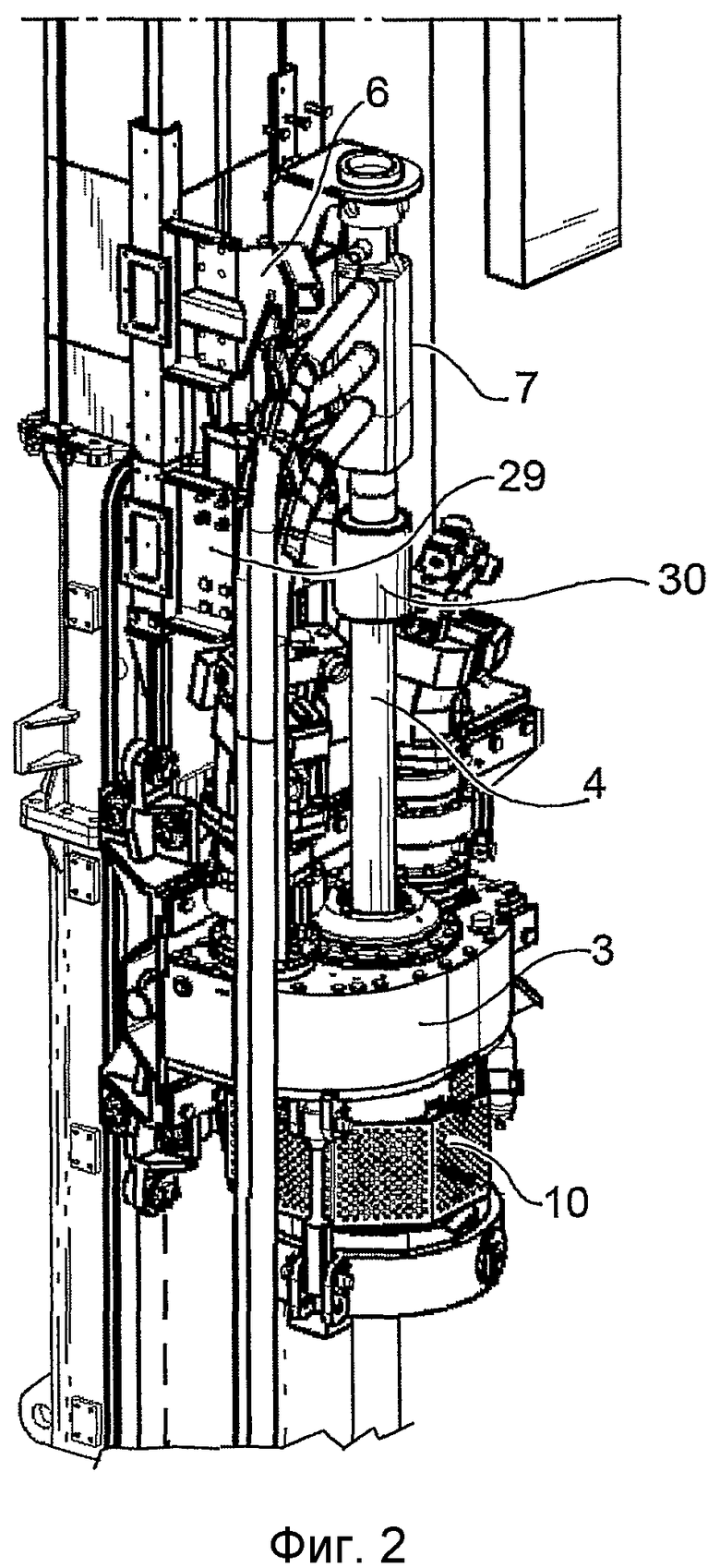

Фиг.2 представляет собой увеличенный вид в перспективе блока, содержащего сквозной зажим, смонтированный ниже по отношению к вращателю, а также верхней и промежуточной направляющих тележек.

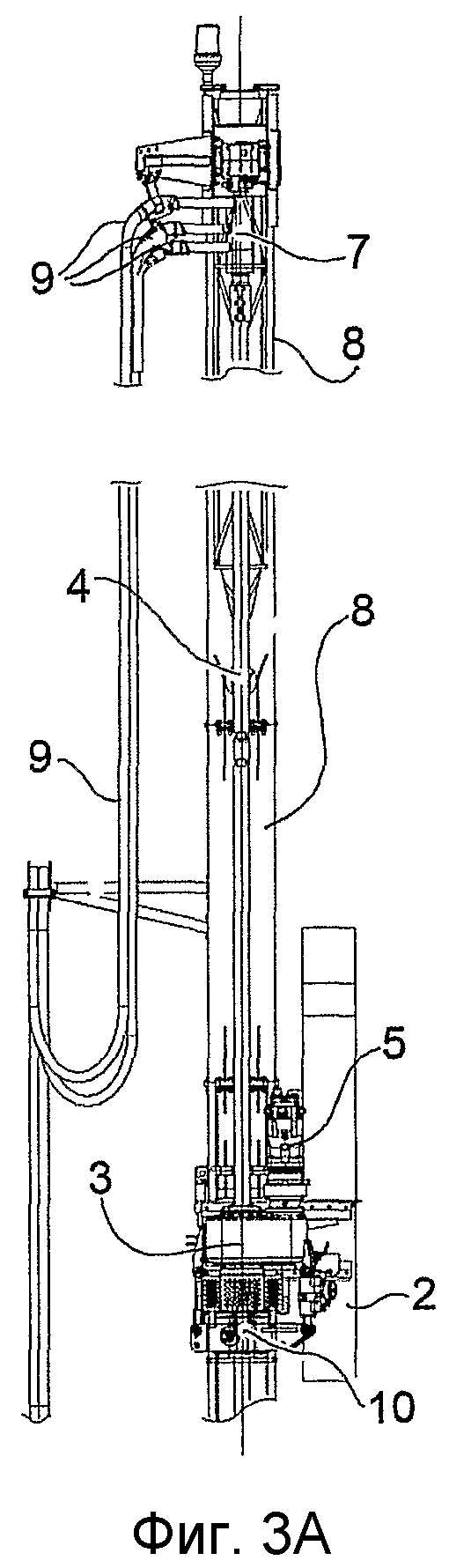

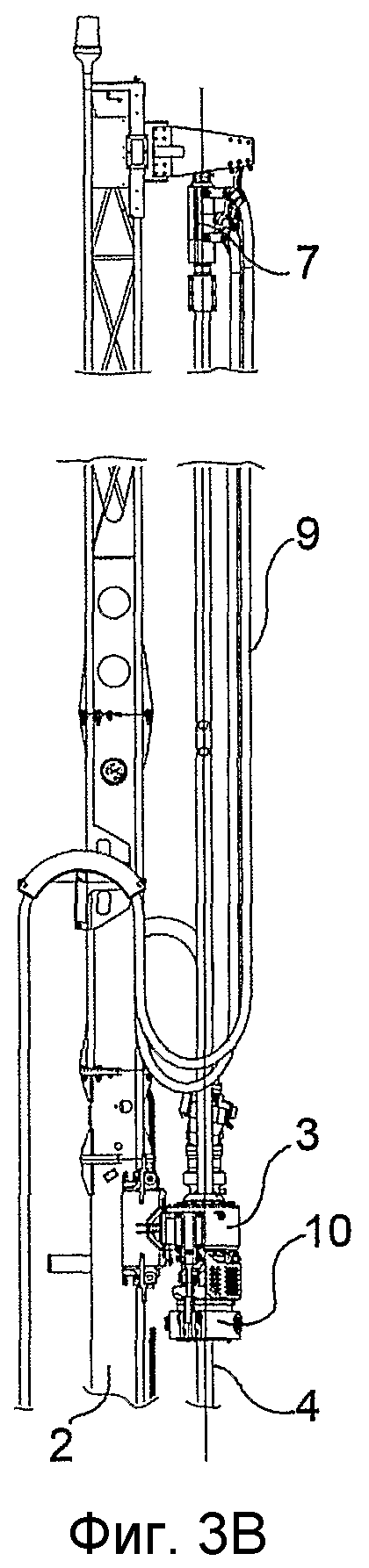

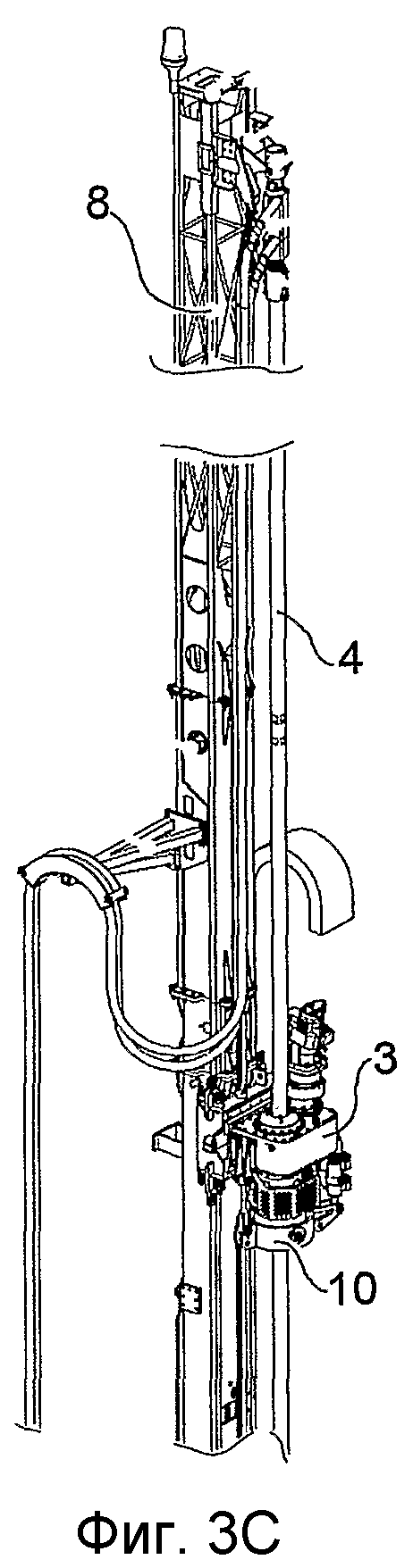

Фиг.3А-3С представляет собой виды под различными углами, в увеличенном масштабе, верхней части и вращателя оборудования по фиг.1.

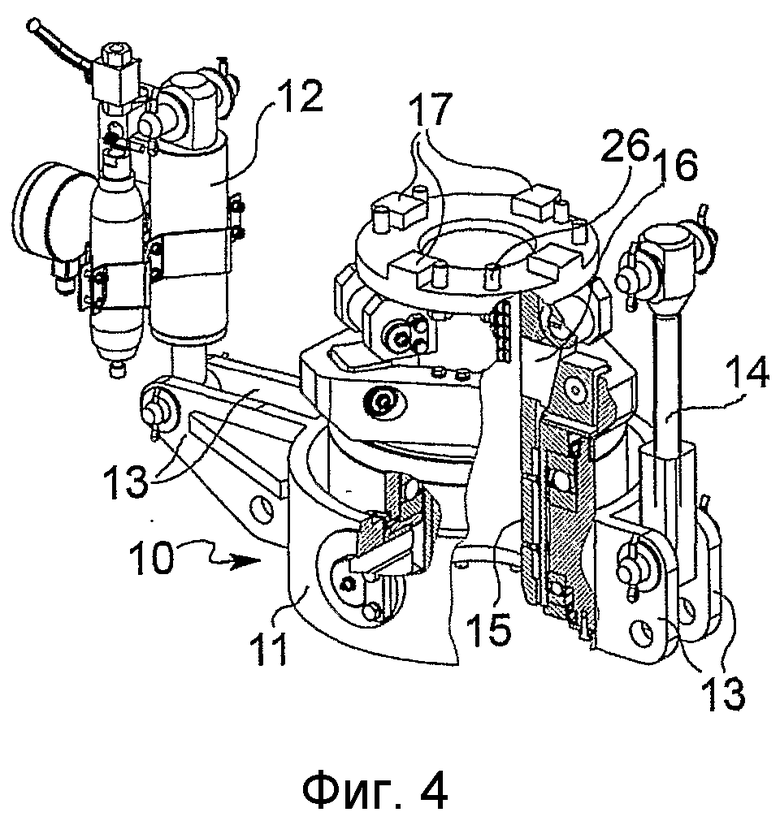

Фиг.4 представляет собой вид частичного разреза в перспективе сквозного зажима, образующего часть оборудования по фиг.1.

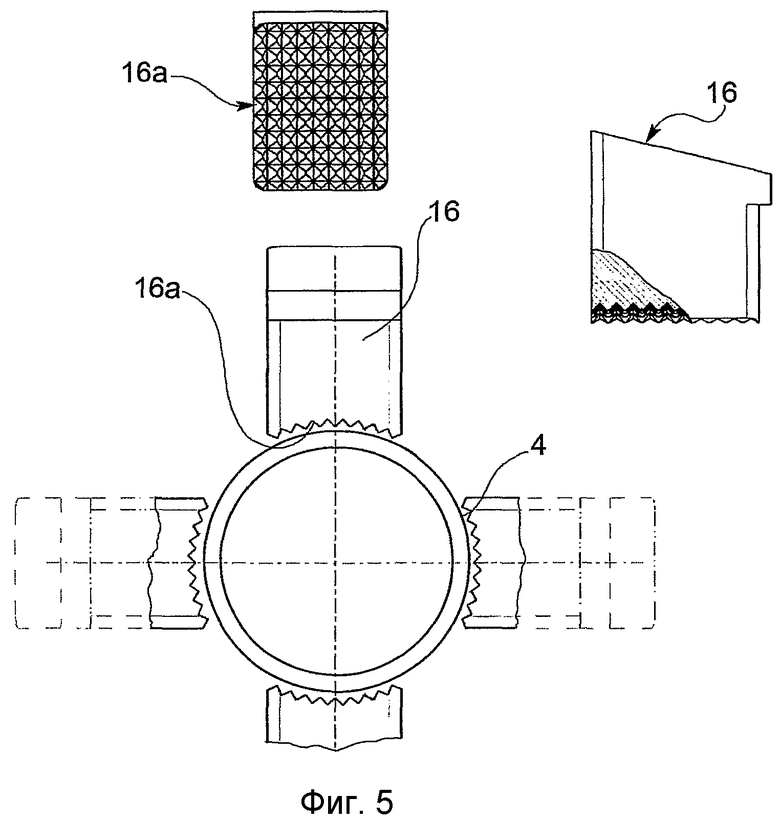

Фиг.5 представляет собой вид сверху и детали в нескольких видах зажимных клиньев сквозного зажима, используемого для приведения в действие насосной штанги во время перемещений при бурении.

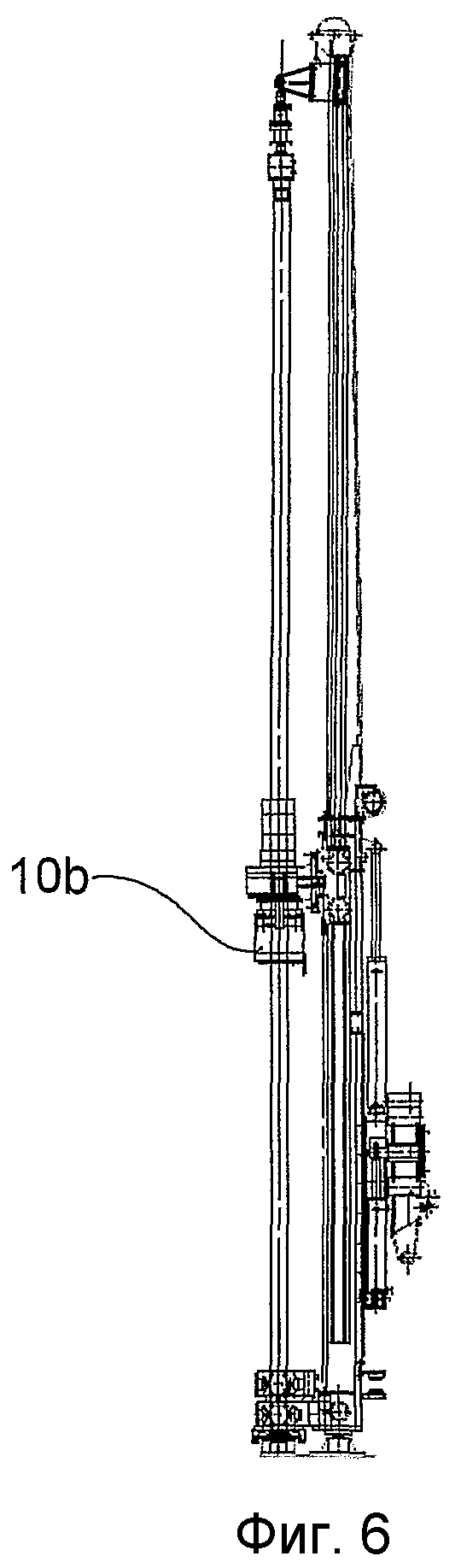

Фиг.6 представляет собой вид сверху направляющей мачты с удлинителем мачты, который снабжен домкратным сквозным зажимом коаксиального с насосными штангами типа.

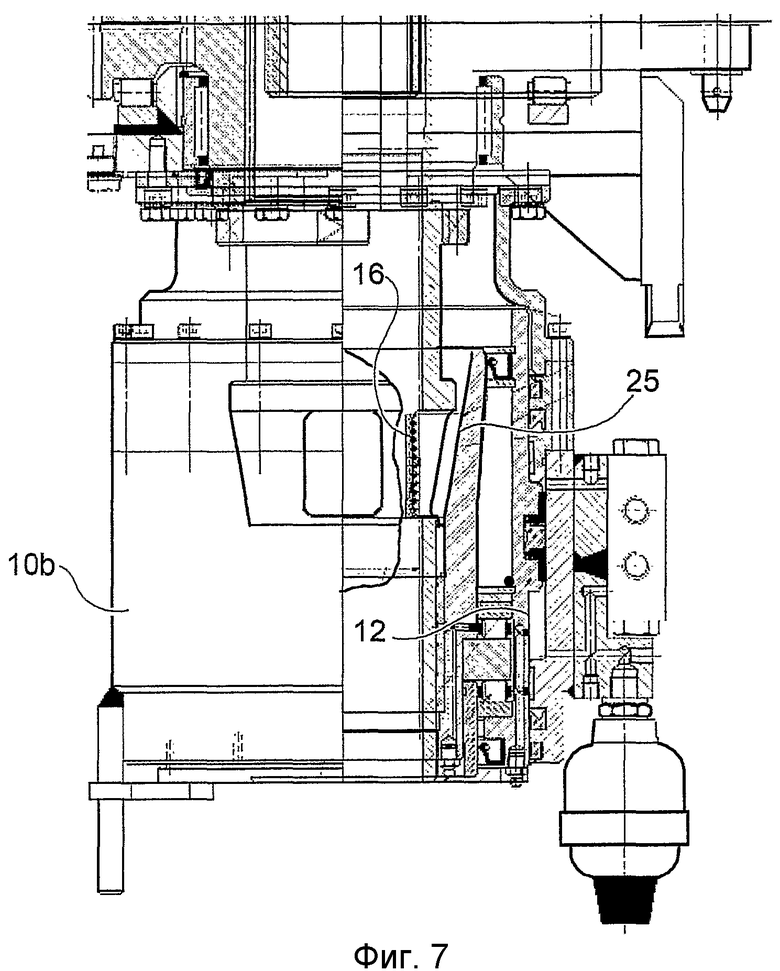

Фиг.7 представляет собой увеличенный вид детали по Фиг.6.

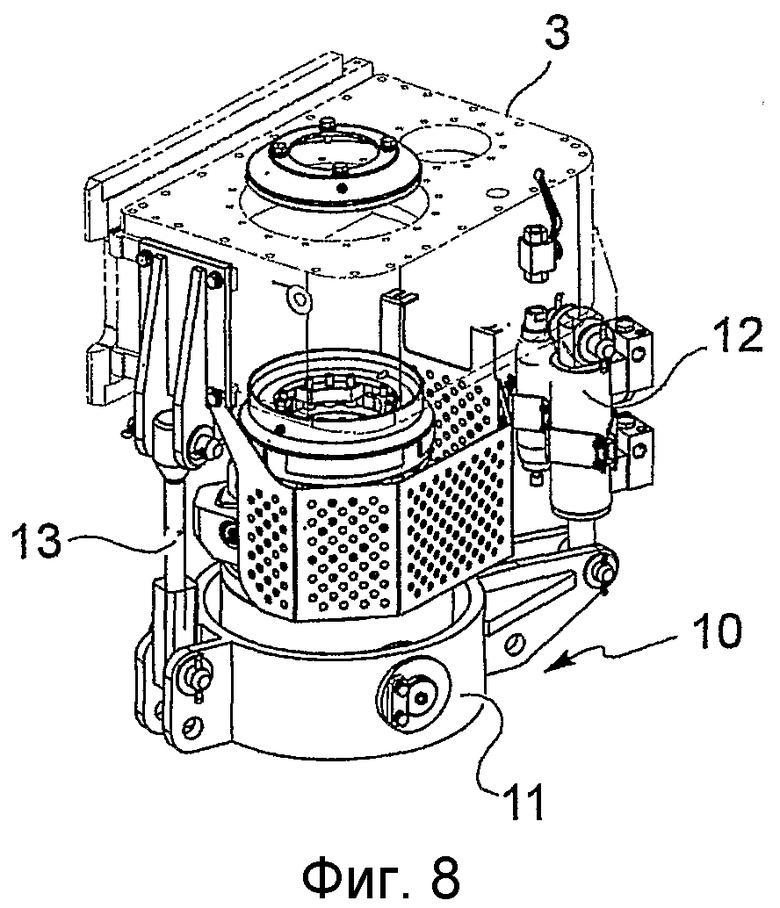

Фиг.8 представляет собой вид в перспективе сквозного зажима по Фиг.4 и вращателя, связанного с ним.

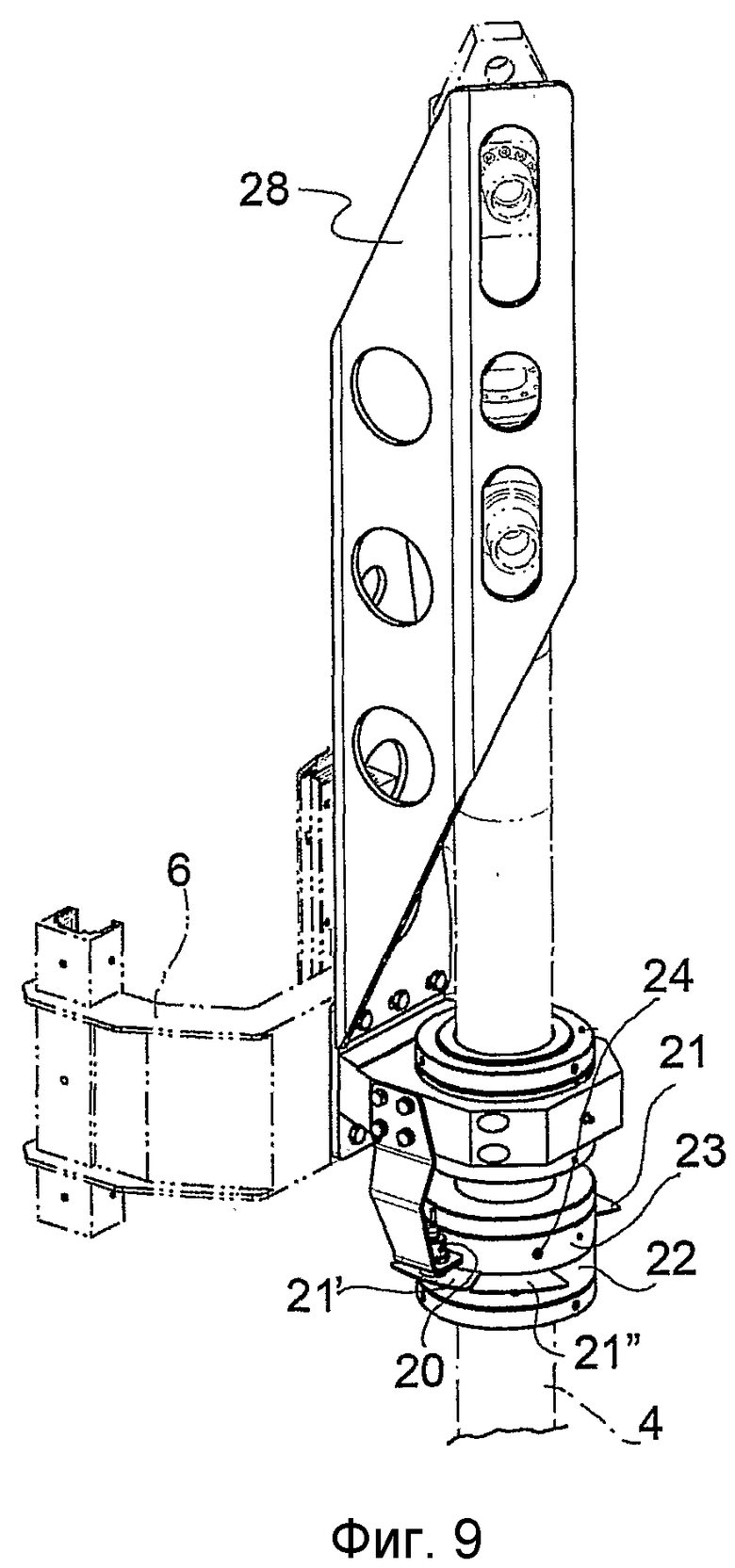

Фиг.9 представляет собой вид в перспективе устройства для определения углового положения насосной штанги.

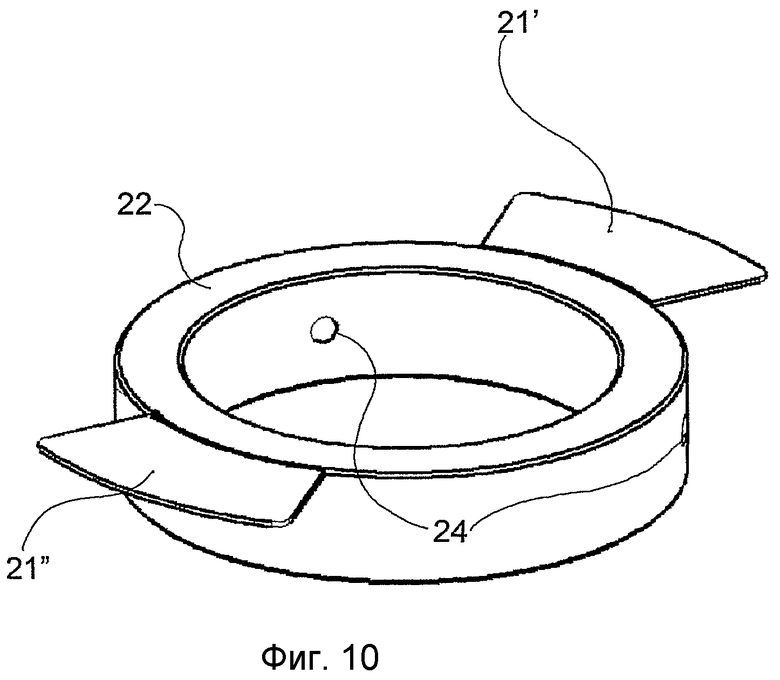

Фиг.10 представляет собой вид в перспективе кольца, встроенного в насосную штангу, который несет сектора, необходимые для активации датчика вращения.

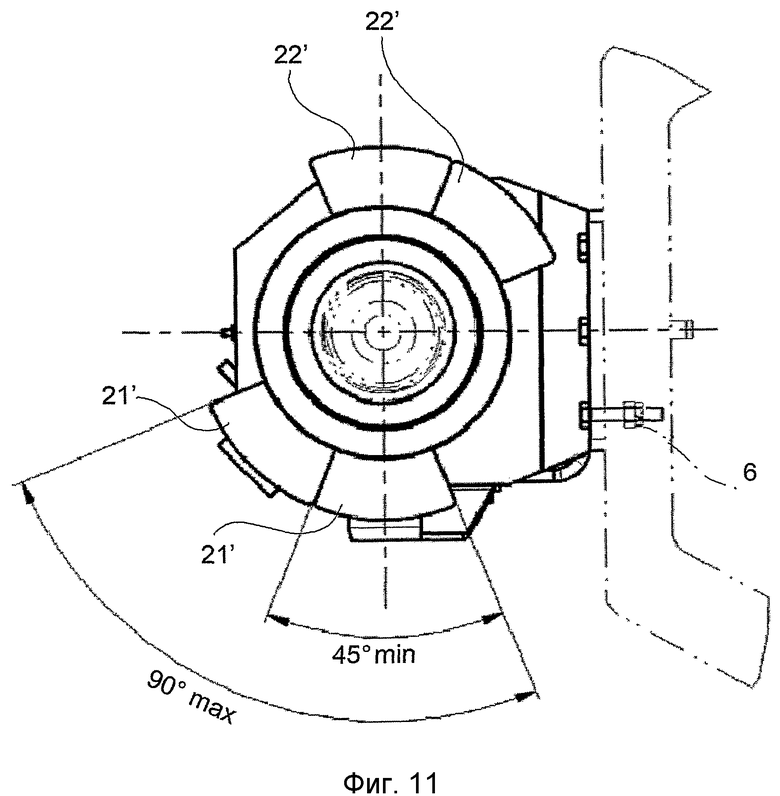

Фиг.11 представляет собой вид сверху ротора, несущего кольца с секторами, на котором можно наблюдать регулировку ширины, достигаемую путем относительного вращения колец.

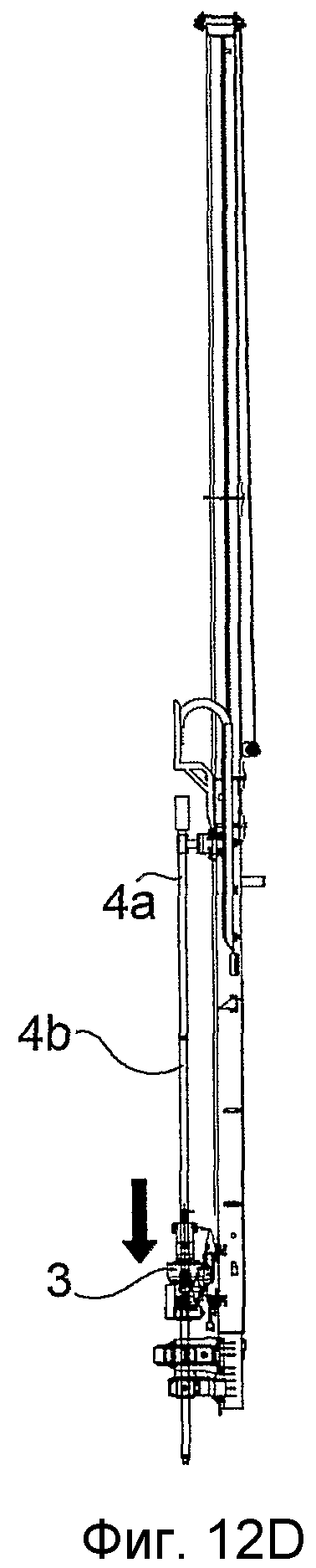

Фиг.12А-12Е представляют собой виды, на которых представлена последовательность для сборки бурильных колонн, на которых очевиден маневр перезапуска.

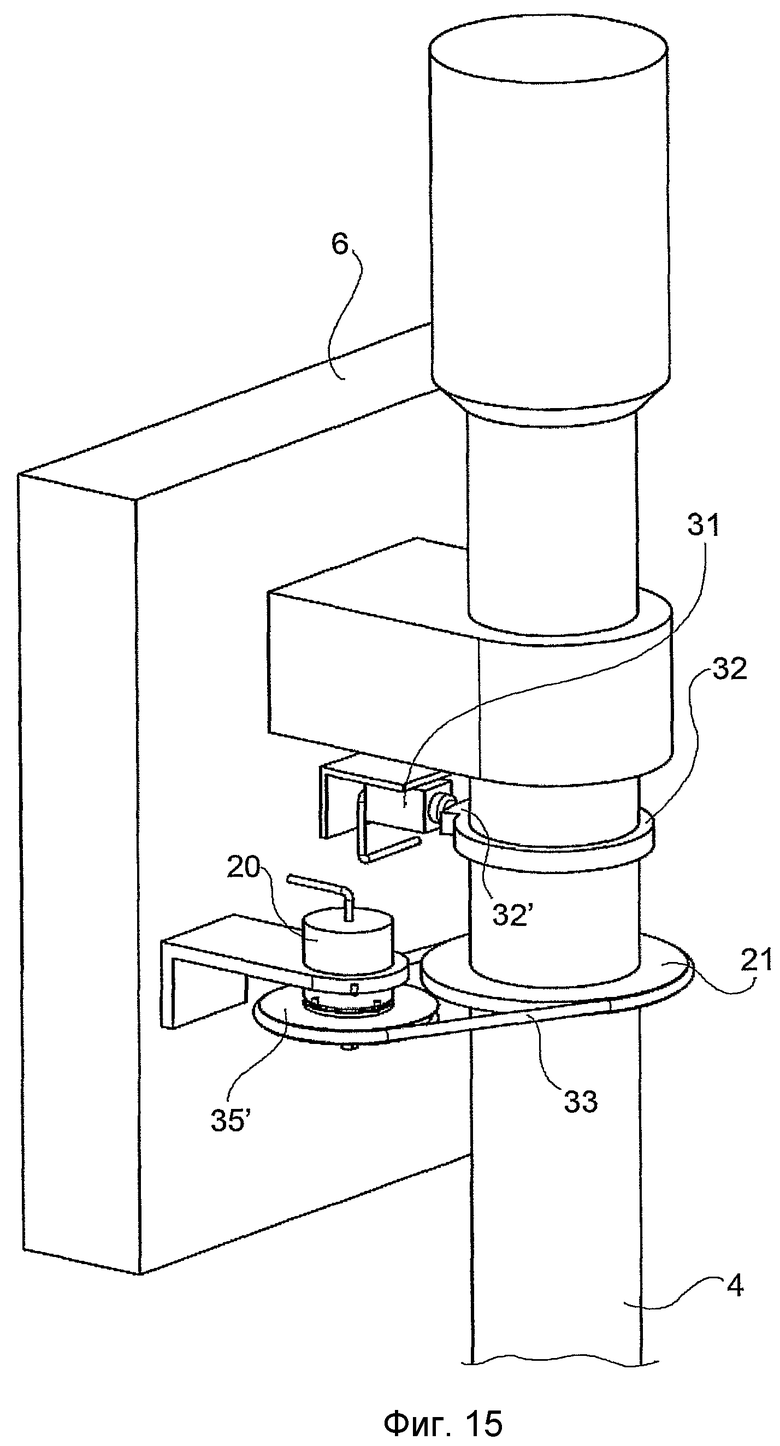

Фиг.13, 14 и 15 представляют собой виды в перспективе устройств для опосредованного определения углового положения насосной штанги.

Как видно сначала на фиг.1, самоходное транспортное средство 1 перевозит бурильную мачту 2 (или «мачту»), смонтированную в вертикальном положении, вдоль которой скользит вращатель 3, проиллюстрированный в двух положениях, поднятом (3”) и опущенном (3'). Вращатель служит для передачи вращения и скользящего перемещения (тянуть-толкать) колонне 4 из насосных штанг при осуществлении бурения и обработки путем струйной цементации. Вращатель приводится в действие с помощью объединенного блока 5 гидромотор-редуктор. Общую конструкцию оборудования, представленного на фиг.1, следует понимать, как общеизвестную. Следовательно, в нижеследующем настоящем описании будут подробным образом описаны только те элементы, которые имеют определенную важность и интерес по отношению к целям выполнения настоящего изобретения. Для выполнения непроиллюстрированных подробно деталей и элементов, таких как, например, транспортно-загрузочное средство (например, толкающе-буксирная система), может быть сделана ссылка на любое оборудование известного типа для струйной цементации.

Верхняя тележка, скользящая вдоль мачты 2, и которая выполнена с возможностью продолжения ее перемещения также на длину удлинителя 8 мачты (обычно выполненного и здесь представленного как рамная опора), выровненного с основной мачтой 2, обозначена 6. Удлинитель (удлинители) 8 мачты выполняет функцию удлинения направляющей для колонны из насосных штанг за длину основной мачты 2. Это позволяет начать бурение, одновременно имея колонну из насосных штанг, вся длина которой больше, чем ход вращателя вдоль основной мачты 2, с целью выполнения операции бурения на большей глубине. Если бы использовалась только основная мачта 2, то было бы необходимо прервать струйную обработку, осуществляемую во время подъема, из-за необходимости извлечь насосные штанги, добавленные во время бурения, чтобы достичь требуемой глубины. Прерывание обработки ставит и проблему целостности той же самой обработки, и проблему потери связи между угловым положением насадки (расположенной глубоко в грунте, расположенной на мониторе) и дополнительной насосной штанги, которая добавлена. Верхняя тележка 6 несет подающую головку 7, которая вводит посредством шлангов 9 текучие среды и цементные растворы в верхний конец самой верхней насосной штанги колонны. Блок тележки 6, так же как подающая головка и другие, подающие и закачивающие средства для нескольких текучих сред, известны в технике и не нуждаются здесь в подробном описании.

Иногда, когда длины основной мачты и удлинителей мачты являются значительными (например, больше 20 м), возможно ввести промежуточную тележку 29, представленную на фиг.2, которая размещена между верхней тележкой 6 и вращателем 3. Задача такой тележки - прервать свободную длину насосной штанги, расположенной над вращателем, предупреждая, таким образом, опасные прогибы, создаваемые на колонне переданными вращательными перемещениями. Для того чтобы направить насосную штангу 4, промежуточная тележка 29 снабжена муфтой 30, которая оставляет колонне свободу аксиального и вращательного скользящего перемещения.

Сквозной зажим в целом обозначен 10 на Фиг.4 и установлен ниже вращающейся оправки вращателя 3 (заштрихованной на фиг.3). Функция сквозного зажима 10 - сделать насосную штангу встроенной в оправку во время всех этапов бурения и обработки струйной цементацией и очистить насосные штанги от оправки, когда должен быть осуществлен «перезапуск» насосной штанги, а также во время всех этапов сборки колонны, как это станет более понятно ниже, когда будет проиллюстрирована последовательность на Фиг.12А-12Е. Сквозной зажим включает в себя наружную муфту 11, поднимаемую посредством гидравлического домкрата 12. Муфта образует пары диаметрально противоположных ушек 13 для ее сборки с одной стороны с домкратом и с противоположной стороны со скользящим соединением 14 в форме телескопических стержней, чтобы оставить муфту 11 горизонтальной. Эта телескопическая регулировка становится необходимой, поскольку сквозной зажим пригоден для работы с насосными штангами различного диаметра, до максимального значения, заданного свободным внутренним проходом, который равен внутреннему диаметру центральной втулки 15 зажима. Для штанг различного диаметра требуются различные зажимные ходы на домкрате, и для того, чтобы сохранить пропорциональными усилия и оптимизированные зажимные операции на штангах, длину соединительного стержня 14 регулируют с помощью его телескопического соединения (например, с помощью систем винтовая гайка-винт, которые завинчивают, чтобы уменьшить длину). Подъем муфты 11 вдоль центральной втулки 15 создает радиальный зажим последовательности клиновидных блоков 16 (которые радиально выталкиваются с помощью клиновидных толкательных упоров 25) поверхности насосной штанги из колонны. Эти клиновидные блоки 16 в целом пригодны, чтобы зажимать насосную штангу только одного диаметра, поскольку их поверхность спроектирована, чтобы охватывать наилучшим образом наружную поверхность насосной штанги, обеспечивая посредством этого оптимальную фиксацию между двумя элементами, видимыми на фиг.5. Поэтому используемые различные диаметры насосной штанги предполагают замену клиньев 16 клиньями, которые предназначены для диаметра, используемого для обработки. Выше сквозной зажим имеет последовательность рельефных образований 17, выполненных с возможностью соединения с соответствующими выемками 9 (не показаны), выполненными на стороне вращателя, чтобы передавать вращательное движение от него на зажим. Составляющие аксиального перемещения насосной штанги передаются вращателем сквозному зажиму через толкательную поверхность 27 (толкатель на штанге) или крепежные винты 26 (тяга извлечения на штанге). Сквозной зажим, в свою очередь, передает аксиальное перемещение насосной штанги снова с помощью тех же самых клиновидных блоков 16, которые удерживают колонну зафиксированной только за счет трения между поверхностями 16а, находящимися в контакте. С этой целью поверхность 16а клиновидных блоков, находящаяся в контакте с в целом гладкой цилиндрической поверхностью насосных штанг, обработана таким образом, чтобы увеличить силу сцепления между двумя элементами: например, форма может иметь зубчатые (видимые на фиг.5) или заостренные вставки, способствующие удержанию насосной штанги на клине.

В одном варианте осуществления настоящего изобретения, альтернативном проиллюстрированным вариантам, имеется два домкрата 12 или больше, чем два.

На Фиг.6 представлен сквозной зажим 10b, в котором домкрат 12 является единственным и коаксиален насосной штанге. В этом случае перемещение домкрата (как во время открытия, так и во время закрытия согласно переданному управлению) вызывает аксиальное смещение клиновидного толкательного тела 25, которое передает радиальное смещение клиновидных блоков 16 для фиксации к насосной штанге 4.

На Фиг.9 видно устройство для определения углового положения насосной штанги, связанной с оборудованием. Датчик 20 приближения жестко прикреплен к направляющей верхней тележке 6 для насосных штанг; на насосной штанге 4 зафиксирован ротор 21 с секторами, который в предпочтительном варианте осуществления настоящего изобретения состоит из двух пар противоположных угловых секторов 21', 21'', где каждая пара опирается на соответствующее кольцо 22 (верхнее), 23 (нижнее). На Фиг.10 показана деталь кольца 22, в которой трубчатое тело имеет внутреннюю цилиндрическую полость, выполненную с возможностью разрешения прохода насосной штанги 4, и несет на своем периметре два диаметрально противоположных сектора 21', 21'', которые имеют угловые расширения уменьшенной ширины и в целом приспособлены к типу обработки, которая подлежит осуществлению. Также показаны резьбовые отверстия для свободной вставки радиальных штифтов 24, необходимых для угловой фиксации кольца 22 на насосной штанге 4. Ротор 21 встроен в насосную штангу посредством радиальных штифтов 24, которые фиксируют кольца 22, 23 относительно поверхности насосной штанги. Такая механическая фиксация или подобные системы, или накладные фиксирующие системы (операции сварки, пайки, приклеивания) устанавливают точное и безопасное соединение между насосной штангой 4 и ротором 21, однозначно определяя угловое положение насосной штанги относительно ротора, таким образом, относительно секторов 21', 21''. Когда насосная штанга 4 вращается, датчик 20 определяет присутствие (или отсутствие) секторов ротора, проходящих перед ним, и вырабатывает (или подавляет) электрический сигнал, показывающий мгновенное угловое положение насосной штанги. Это сигнал передается на коробку передач обработки (не показано), которая контролирует скорость вращения вращателя, снижая ее, когда насадки ориентированы вдоль оси противофильтрационной диафрагмы, которая должна быть выполнена. Наоборот, скорость вращения увеличивается, когда насосная штанга ориентирована в направлениях, в которых колонна меньшей толщины является достаточной.

Технологически, как только колонна из насосных штанг установлена, положение пар секторов 21', 21'' регулируют относительно положения насадки (насадок), приводя в действие штифты 24. Следовательно, однозначно определяют выходное направление струи закачивания относительно положения секторов. Поэтому угловая ширина может быть затем отрегулирована путем перекрытия секторов кольца 23 (например, 21') с секторами кольца 22 (например, 21'). Как представлено на Фиг.11, в предпочтительном, не носящем ограничительного характера варианте осуществления настоящего изобретения сектор минимальной ширины, который равен 45°, получают путем полного перекрытия секторов 21'. C другой стороны, расширение максимальной ширины, равной 90°, получают, как представлено на чертеже, путем удержания секторов прилегающими. Могут быть использованы любые промежуточные положения перекрытия. Ширина диктует протяженность длины, на которой струя имеет скорость, отличную от скорости, при которой ротор не имеет секторов.

Экспериментальные тесты показали, что теоретическое расположение секторов должно быть «смещенным» для того, чтобы входить в запаздывания в операциях активирования машины (обычно гидравлической). То есть по отношению к скоростям обработки (прежде всего для максимальной скорости, которая должна быть замедлена до минимального значения) и для временной инерции систем активирования требуется опережение электрического сигнала с последующим смещением первого сектора, который должен быть повернут на несколько градусов в направлении, противоположном направлению вращения насосных штанг (опережение сигнала). Также требуется опережение (обычно не равное предшествующему) для того, чтобы разорвать струю на минимальной скорости, как только была достигнута требуемая скорость.

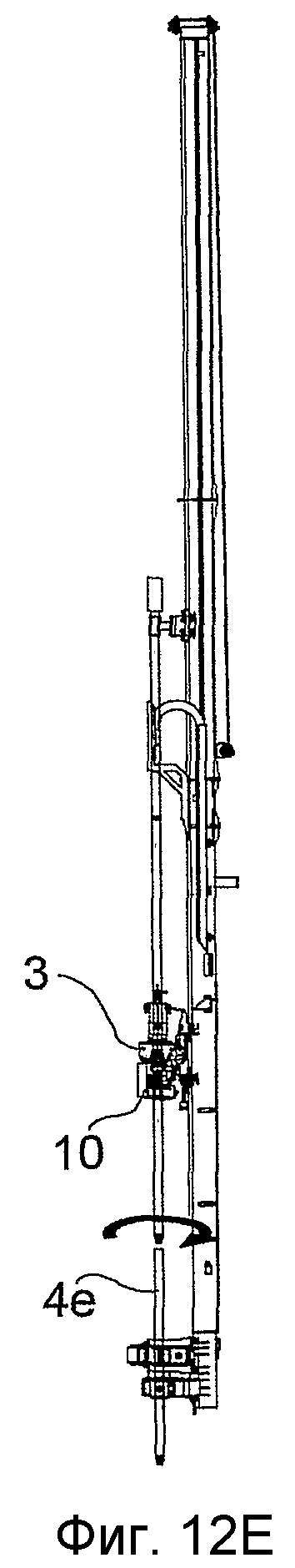

Может быть использовано другое средство определения взамен описанного выше для преобразования углового положения насосных штанг в электрические сигналы. В дополнительных вариантах осуществления настоящего изобретения скорость вращения насосной штанги изменяют постепенным или непрерывным образом вместо дискретного. Например, в другом варианте осуществления настоящего изобретения (проиллюстрированном на фиг.13) устройство определения включает в себя фрикционный механизм, такой как, например, резиновый валик 35, который прижат к насосной штанге так, чтобы претерпевать вращение, противоположное вращению колонны. В этом случае выполняют второй эмиттер 31 сигнала, который прикреплен к невращающейся части (например, к верхней тележке 6) и который размещен поблизости от кольца, прикрепленного к насосной штанге и снабженного одним или более рельефными элементами или зубцами 32'. При проходе каждого из таких рельефных элементов датчик возбуждается, при этом датчик эмитирует сигнал, который используют, чтобы скорректировать угловое отношение, таким образом, устраняя возможные ошибки скольжения, накопленные первым эмиттером 20. Описанная здесь система дает преимущество установить эмиттер 20 непрерывного типа, поскольку он больше не возбуждается импульсно при наличии или отсутствии выступов. Следовательно, в этом случае можно принять технологии модуляции сигнала, которые могут не только изменять скорость между двумя пограничными значениями, но которые могут управлять всеми переходными параметрами, как функцией времени.

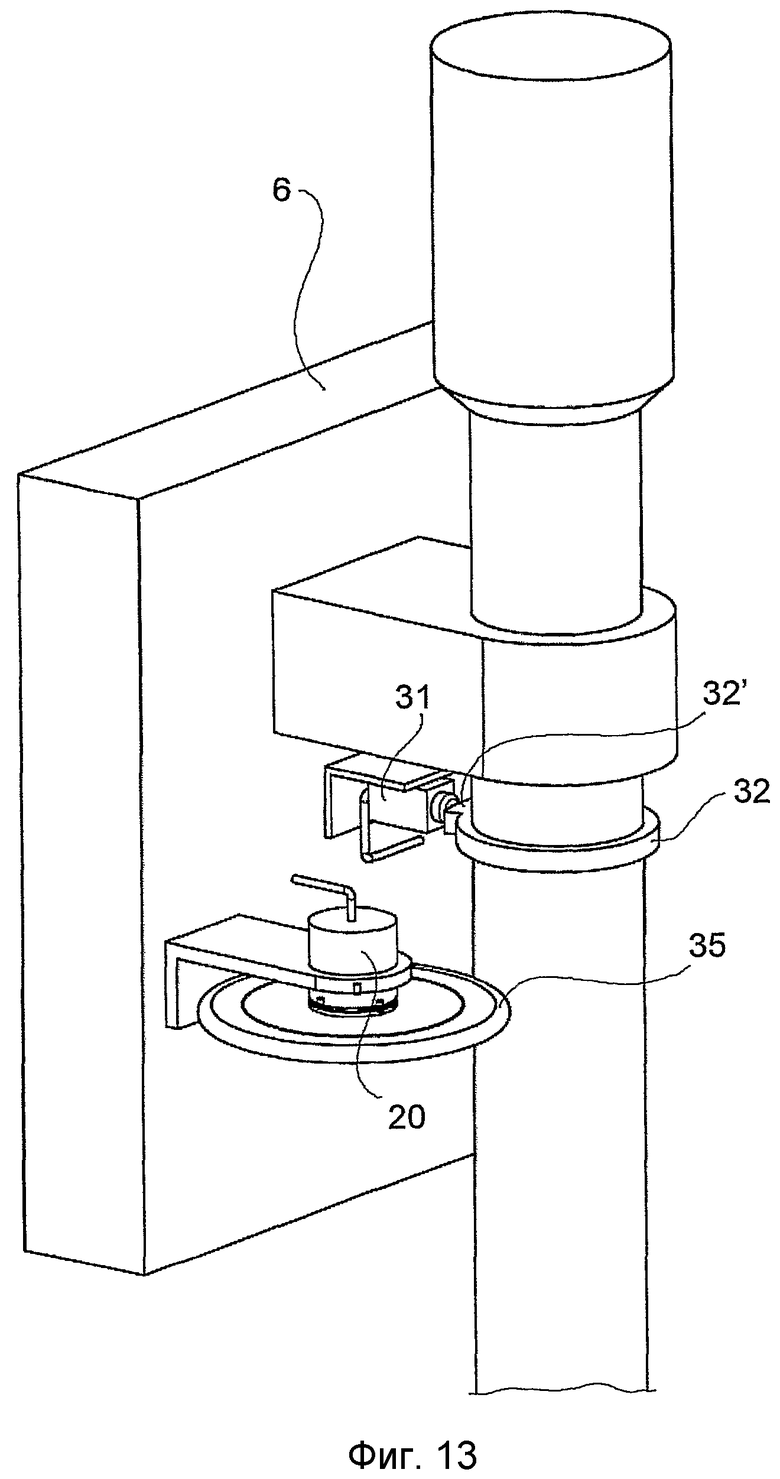

В других предпочтительных вариантах осуществления настоящего изобретения, проиллюстрированных на Фиг.14 и 15, устройство определения углового положения насосной штанги включает в себя зубчатый механизм 34 (фиг.14.) или оно содержит гибкое средство передачи, такое как цепь 33 (Фиг.15), которое принимает движение элементом, вращающимся вместе с насосной штангой или каким-либо образом совпадающим с ним по времени. В этом случае также возможно установить различные типы кодовых датчиков 20 положения, таких как те, которые основаны на характеристике потенциометра эмитировать электрический сигнал, пропорциональный положению, занятому его ротором. Модуляция углового движения насосной штанги позволяет получить колонны закрепленного грунта, имеющие горизонтальные разрезы более или менее сжатые и удлиненные, практически любой формы, состоящей из круговых секторов различных радиусов. В еще одном отличающемся не проиллюстрированном варианте осуществления настоящего изобретения сигнал, показывающий мгновенное угловое положение одной из насадок монитора, передается эмиттером, ограниченным к монитору, к приемнику, смонтированному на тележке. Захваченный сигнал передается на средство обработки и управления, которое регулирует скорость вращения колонны насосных штанг.

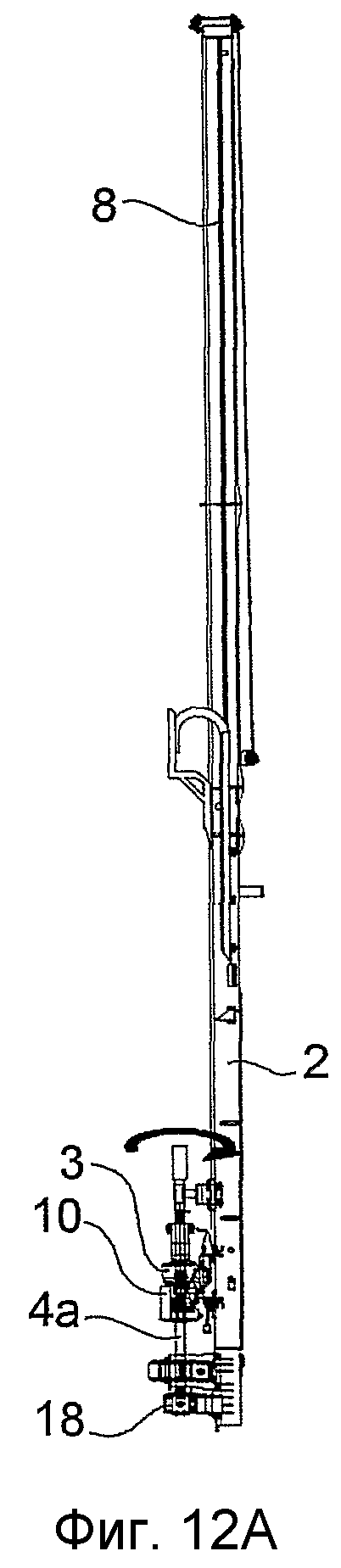

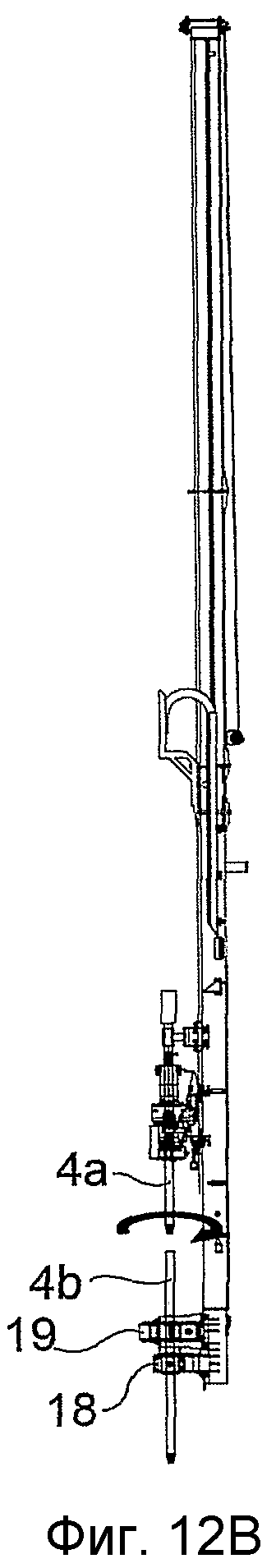

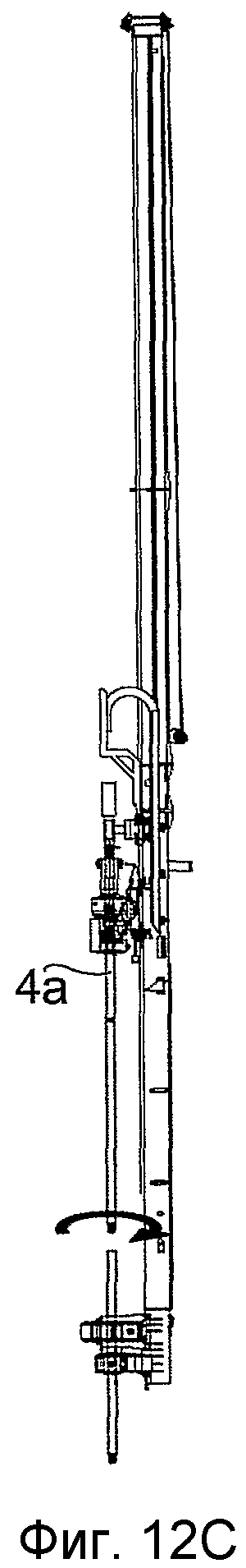

На Фиг.12А-12Е проиллюстрирована последовательность загрузки насосных штанг. На Фиг.12А привод-вращатель 3 опускается к основанию антенны 2, в положение 3', и впоследствии подающую головку 7 завинчивают наверху первой насосной штанги 4а, расположенной с помощью не проиллюстрированного вспомогательного оборудования, такого как кран или подъемник, и прикрепляют к верхней тележке 6. Сквозной зажим 10 закрывают, то есть домкрат приводят в действие, так что клинья зажимают насосную штангу и делают ее встроенной в зажим. Второй зажим 18, смонтированный на основании мачты, открывают к аксиальной свободной насосной штанге; вращатель поднимают, при этом насосная штанга 4а поднимается вместе с ним. Вторую насосную штангу 4b размещают и фиксируют в верхнем зажиме мачты (Фиг.12В); затем вращатель опускают, чтобы привинтить вторую насосную штангу 4b к насосной штанге 4а, предварительно смонтированной на вращателе. Эти операции завинчивания осуществляют посредством устройства завинчивания/отвинчивания 19, смонтированного сразу над зажимом 18. Как только насосные штанги 4а и 4b были привинчены одна к другой, зажим мачты снова открывают, при этом привод-вращатель поднимается снова, вместе с насосными штангами 4а и 4b. Эту последовательность операций повторяют, пока вращатель не достигнет самого нижнего конца своего хода вдоль мачты (Фиг.12С). В этот момент может быть осуществлен этап перезапуска насосных штанг. Насосные штанги зажимают в зажиме мачты. Сквозной зажим открывают, при этом вращатель снижается до самого нижнего конца своего хода 3', у основания мачты 2 (Фиг.12D). Затем сквозной зажим может быть закрыт снова на последней смонтированной насосной штанге, зажим 18 мачты может быть раскрыт, вращатель со всеми уже завинченными насосными штангами может быть поднят снова, и затем новая насосная штанга 4е может быть размещена в зажиме мачты, продолжая до тех пор, когда верхняя тележка 6 придет в положение поблизости от вершины удлинителей 8 мачты.

Из описанной выше последовательности будет понятно, как функции сквозного зажима позволяют как фиксацию, так и свободное скольжение насосной штанги. Поэтому самую простую и самую распространенную систему фиксации осуществляют посредством фрикционных систем, которые соединяют сквозной зажим с гладкой цилиндрической наружной поверхностью насосной штанги. Это соединение подвергается относительным вращениям и относительным скользящим перемещениям, обусловленным непосредственным воздействием рабочих нагрузок, обусловленным системой приведения в действие, которая не всегда достаточна, и состоянием износа частей, которые находятся в непосредственном контакте.

Эти угловые скользящие перемещения между клиньями и насосной штангой являются обычным явлением, и будет понятно, что угловая связь штанги, таким образом, и встроенной в нее насадки теряется, при этом определение углового положения становится неточным, если считывание произведено на элементе, встроенном во вращатель. Это вызывает более длительное вращение на оси обработки, таким образом, создавая сокращения в перекрытии между элементами обрабатываемого грунта, которые должны быть взаимно пересекающимися, но которые, по мере увеличении ошибки, могут высвобождаться один из другого прилегающего.

Настоящее изобретение позволяет выполнить глубокие колонны некруглой формы, одновременно контролируя угловое вращение насосной штанги, посредством чего положение насадки(-ок). Сквозной зажим позволяет увеличить глубину обработки, одновременно сохраняя способность направлять закрепляющую струю в требуемом направлении. С экономической точки зрения, эта система позволяет экономить время; фактически угловое вращение не сохраняется при постоянной угловой скорости для полного оборота, но, по меньшей мере, в двух секторах, ширина которых зависит от требуемого результата, вращение ускоряется. Кроме того, достигается экономия закрепляющего материала, поскольку закачиваемый объем гораздо меньше по отношению к соответствующей цилиндрической колонне, при этом такие предпочтительные эффекты пропорционально возрастают с глубиной колонны, которая может увеличиваться путем использования сквозного зажима.

С точки зрения осуществления, известны технологические отрасли, в которых требуется, чтобы бурение и связанная с ним обработка струйной цементации осуществлялись в направлении выемки грунта, которое приближается к горизонтали. В этом случае буровые машины, которые используются, могут быть обоих, проиллюстрированных на чертежах, типов, но работающих с мачтой 2, поворачиваемой относительно вертикали, или машинами, предназначенными для применения в туннелях, обычно известных как позиционеры, которые имеют мачты, предназначенные и перемещаемые в направлении, которое параллельно оси туннеля.

В этом контексте также может потребоваться необходимость осуществлять колоннообразную обработку путем использования удлинителей и сквозного зажима с целью осуществления операций глубокого бурения. Вышеописанное изобретение также может применяться к этому типу работ без необходимости каких-либо модификаций того, что было описано.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОФУНКЦИОНАЛЬНЫЙ КОМПЛЕКС УРБ ZBT-600 ДЛЯ ИНЖЕНЕРНО-ГЕОЛОГИЧЕСКИХ ИЗЫСКАНИЙ | 2015 |

|

RU2601350C1 |

| УСТАНОВКА ДЛЯ БУРЕНИЯ СКВАЖИН | 2009 |

|

RU2392409C1 |

| Мобильный комплекс забуривания и испытания анкеров | 2019 |

|

RU2716180C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ БУРЕНИЯ И ЗОНДИРОВАНИЯ | 2019 |

|

RU2712897C1 |

| Установка для исследования свойств грунта в массиве | 1990 |

|

SU1733562A1 |

| СПОСОБ ИСПЫТАНИЯ ГРУНТОВ СТАТИЧЕСКОЙ НАГРУЗКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2252297C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ БУРЕНИЯ | 2015 |

|

RU2626865C2 |

| СПОСОБ МОНТАЖА НАВЕСНОГО ОБОРУДОВАНИЯ БУРИЛЬНО-СВАЕБОЙНОЙ МАШИНЫ "БЕРКУТ" | 2001 |

|

RU2196203C1 |

| Тренажер-имитатор бурового станка | 2019 |

|

RU2725451C1 |

| УСТАНОВКА ДЛЯ БУРОВОГО ЗОНДИРОВАНИЯ | 2012 |

|

RU2541977C2 |

Изобретение относится к строительству, а именно к оборудованию для струйной цементации для закрепления грунта. Оборудование для струйной цементации для создания колонн закрепленного грунта, имеющих некруглое поперечное сечение, содержит мачту, вращатель, перемещаемый вдоль параллельной мачте оси и управляемый при вращении вокруг упомянутой оси, комплект полых насосных штанг, временно разъединенных с вращателем, подающее средство для закачивания цементного раствора закрепляющей текучей среды в грунт через колонну насосных штанг и средство для изменения скорости вращения в, по меньшей мере, одном заданном угловом диапазоне вокруг оси. Дополнительно содержит ротор, непосредственно прикрепленный к одной из насосных штанг колонны и технологически соединенный с, по меньшей мере, одним вырабатывающим сигнал устройством, установленным на невращающейся части оборудования и выполненным с возможностью вырабатывания сигналов управления для изменения скорости вращения вращателя в ответ на угловое положение ротора, и сквозной зажим, установленный на вращаемой оправке вращателя, снабженный средством фиксации, которое может быть приведено в действие для зажатия насосной штанги и сделать ее встроенной во вращатель и которое может быть дезактивировано для освобождения насосной штанги и обеспечения перемещения вращателя относительно насосной штанги. Технический результат состоит в повышении точности и глубины при осуществлении работ по закреплению грунтов, снижении трудоемкости и материалоемкости. 12 з.п. ф-лы, 15 ил.

1. Оборудование для струйной цементации для создания колонн закрепленного грунта, имеющих некруглое поперечное сечение, содержащее:

мачту (2, 8),

вращатель (3), перемещаемый вдоль параллельной мачте оси и управляемый при вращении вокруг упомянутой оси,

комплект полых насосных штанг (4), временно разъединенных с вращателем (3),

подающее средство для закачивания цементного раствора закрепляющей текучей среды в грунт через колонну насосных штанг и

средство для изменения скорости вращения в, по меньшей мере, одном заданном угловом диапазоне вокруг оси, отличающееся тем, что оно дополнительно содержит:

ротор (21), непосредственно прикрепленный к одной из насосных штанг колонны и технологически соединенный с, по меньшей мере, одним вырабатывающим сигнал устройством (20), установленным на невращающейся части (6) оборудования и выполненным с возможностью вырабатывания сигналов управления для изменения скорости вращения вращателя в ответ на угловое положение ротора, и

сквозной зажим (10), установленный на вращаемой оправке вращателя, снабженный средством фиксации, которое может быть приведено в действие для зажатия насосной штанги и сделать ее встроенной во вращатель и которое может быть дезактивировано для освобождения насосной штанги и обеспечения перемещения вращателя относительно насосной штанги.

2. Оборудование по п.1, отличающееся тем, что сквозной зажим содержит:

корпус (15) с цилиндрической полостью, образующей проход для насосных штанг (4),

множество блоков (16), распределенных под углом вокруг полости и перемещаемых в радиальном направлении в самые внутренние положения с тем, чтобы, по меньшей мере, частично выступать в упомянутую полость для вхождения в зацепление и зажатия наружной поверхности насосной штанги,

по меньшей мере, один корпус (25), имеющий усеченную, или коническую, или наклонную поверхность относительно упомянутой оси и воздействующий на блоки (16), и,

по меньшей мере, один исполнительный механизм (12) для перемещения корпуса или корпусов (25) с тем, чтобы сместить блоки (16) в самые внутренние положения.

3. Оборудование по п.1 или 2, отличающееся тем, что сквозной зажим имеет рельефные поверхности (17), выполненные с возможностью соединения с соответствующими поверхностями стыка оправки вращателя для передачи от него вращательного движения на зажим.

4. Оборудование по п.1, отличающееся тем, что сквозной зажим имеет поверхность (27), расположенную на стыке с оправкой вращателя и ориентированную поперечно к упомянутой оси для передачи аксиальных упорных напряжений на оправку.

5. Оборудование по п.1, отличающееся тем, что зажим соединен с оправкой вращателя через средство (26) аксиального соединения для передачи аксиальных тяговых напряжений на оправку.

6. Оборудование по п.1, отличающееся тем, что ротор включает в себя, по меньшей мере, два угловых сектора, взаимное положение которых является регулируемым.

7. Оборудование по п.6, отличающееся тем, что ротор (21) содержит два кольца (22, 23), выполненных с возможностью прикрепления на насосной штанге, при этом каждое кольцо имеет соответствующую пару диаметрально противоположных угловых секторов (21', 21'').

8. Оборудование по п.7, отличающееся тем, что, по меньшей мере, одно из двух колец (22, 23) выполнено с возможностью прикрепления к насосной штанге через съемное крепежное средство (24).

9. Оборудование по п.1, отличающееся тем, что насосная штанга (4) передает свое вращательное движение на, по меньшей мере, один приводной ротор (35, 35', 35''), имеющий ось, по существу, параллельную оси насосных штанг, и технологически связана с, по меньшей мере, одним устройством (20), вырабатывающим сигнал.

10. Оборудование по п.9, отличающееся тем, что насосная штанга (4) и приводной ротор (35, 35', 35'') непосредственно соединены, например, через зубчатые колеса.

11. Оборудование по п.9, отличающееся тем, что насосная штанга (4) и приводной ротор (35, 35', 35'') непосредственно соединены, например, через зубчатый ремень.

12. Оборудование по п.9, отличающееся тем, что имеется, по меньшей мере, второе устройство (31), вырабатывающее сигнал, эмитирующее, по меньшей мере, один сигнал при каждом повороте насосной штанги, с помощью которого обнуляются возможные ошибки, накопленные первым вырабатывающим сигнал устройством (20).

13. Оборудование по п.1, отличающееся тем, что сигналы посылаются на блок управления для записи, вывода и обработки обработанных сигналов.

| ЕР 1862596 A1, 05.12.2007 | |||

| Устройство для реконструкции причальной набережной на слабом основании | 1987 |

|

SU1497340A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ГРУНТА | 2005 |

|

RU2303101C1 |

| Способ умножения частоты | 1934 |

|

SU41034A1 |

| DE 19731223 A1, 18.02.1999 | |||

| US 4659259 A, 21.04.1987. | |||

Авторы

Даты

2013-06-20—Публикация

2009-02-20—Подача