Область техники, к которой относится изобретение

Настоящее изобретение относится к медицинским изделиям и, в частности, к повышению противомикробной активности медицинских изделий, таких как искусственные кости и устройства для остеосинтеза и фиксации, которые имплантируются в живые организмы перед использованием.

Предшествующий уровень техники

Последние достижения медицинских технологий привели к ситуации, когда многие технологии используются клинически для пересадки трансплантатов, которые восстанавливают и замещают кости и суставы, которые имеют дефекты или функционально истощились в живых организмах, таких как человеческие организмы. Что касается характеристик, требуемых для каждого имплантата, используемого в данных технологиях, то желательно, чтобы имплантаты имели такую же прочность, как часть живого организма перед ее замещением, а также, во-первых, совместимость с тканями живого организма, то есть биологическую совместимость. Примеры биологически совместимых металлических материалов, имеющих такие характеристики, включают титан, титановые сплавы, нержавеющую сталь и сплавы Co-Cr. Однако данные металлические материалы не обладают активностью живой ткани, то есть они химически не связаны с костной тканью, вызывая проблемы, касающиеся возникновения зазоров и снижения плотности фиксации во время длительного времени использования.

В свете таких проблем, например, в патентом документе 1 описан способ формирования оксидной пленки, в которой содержащая пероксид водорода паста вводится в контакт с поверхностью металла, который представляет собой материал основы, с тем, чтобы посредством этого превратить поверхность материала основы в оксид металла. В документе описано, что в соответствии с данными технологиями оксидная пленка может образовываться за короткое время, и получается хорошая биологическая совместимость.

Кроме того, отдельно от указанных выше проблем, данные имплантаты вызывают проблему, состоящую в том, что когда данные имплантаты пересаживаются в живые организмы, с высокой частотой вызываются инфекции, такие как гнойная инфекция в области имплантации.

Для решения такой проблемы существует идея использования в качестве материалов имплантатов Cu и Ag, которые, как широко известно, проявляют превосходную противомикробную активность. Например, в непатентном документе 1 представлены результаты, полученные проведением эксперимента, где Ag, которое, как известно, проявляет высокую противомикробную активность, трансплантируется в качестве имплантата (полученного из чистого серебра) животному (хомячку). В соответствии с полученными результатами необходимо осмотрительно принимать решение, использовать ли Ag в качестве материала имплантат, потому что серебряный имплантат вызывает более тяжелое воспаление и отек, чем имплантат из титана или нержавеющей стали, показывая, что сродство серебряного имплантата с живым организмом снижено.

Кроме того, в непатентном документе 2 представлены результаты эксперимента, касающегося ингибирования вызванных спицами инфекций в случае использования спицы для наружной фиксации, покрытой Ag. В соответствии с полученными результатами не наблюдалось достаточно эффективное снижение количества бактериальных клеток под действием Ag покрытия, и при этом отмечено возрастание уровня Ag в крови при трансплантации покрытой Ag спицы для наружной фиксации в живой организм.

Документ предшествующего уровня техники

Патентный документ

Патентный документ 1: Выложенная заявка на патент Японии № 2008-6164

Непатентный документ

Непатентный документ 1: C.N. Kraft, et al.: Journal of Biomedical Materials Research Part A. Vol. 49 (1999) Issue 2, Pages 192-199

Непатентный документ 2: A. Masse, et al.: Journal of Biochemical Materials Research Part B: Applied Biomaterials, Vol. 53 (2000) Issue 5, Pages 600-604

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Проблемы, подлежащие решению изобретением

В свете проблем предшествующего уровня техники, подобных указанной выше, целью настоящего изобретения является предоставление медицинских изделий, которые могут ингибировать инфекции различными бактериями в течение длительного периода времени, обладают превосходной противомикробной активностью и превосходят по долговечности противомикробной активности, а также превосходят по биологической совместимости изделия предшествующего уровня техники, и предоставление способа производства медицинских изделий.

Средства для решения указанных проблем

Заявители настоящего изобретения сфокусировали свое внимание на йоде и соединениях йода в качестве материалов, обладающих противомикробной активностью. Йод обладает стерилизующей активностью и противомикробной активностью, он также используется в качестве дезинфицирующих средств и считается малотоксичным для живых организмов. В свете сказанного, у заявителей настоящего изобретения возникла идея импрегнировать поверхность материала основы имплантата йодом или соединениями йода для ингибирования инфекций, связанных с имплантатом. У заявителей настоящего изобретения возникла идея о том, что если поверхность материала основы имплантата импрегнирована йодом или соединениями йода, и йоду предоставляется возможность постепенно выделяться, то это позволяет стерилизовать сам имплантат, а также очень эффективно для последующего поддержания противомикробной активности. Заявители настоящего изобретения провели дальнейшие исследования и в результате обнаружили, что когда материал основы подвергался анодному окислению в электролитном растворе, имеющем определенную композицию, путем использования пульсирующего тока, имеющего частоту в заданном диапазоне, то на материале основы образовывалась оксидная пленка, имеющая множество микропор, данные микропоры могли импрегнироваться йодом или соединениями йода, показывая, что эти поры были очень эффективны для увеличения продолжительности противомикробной активности.

Сначала будет описан фундаментальный эксперимент, проведенный заявителями настоящего изобретения.

Сплав Ti (на основании масс.%: 6% Al-4% V-остальное Ti; сплав JIS тип-60) использовали в качестве материала основы для получения дисковидных тестируемых элементов (толщина пластины: 1,5 мм). Данные тестируемые элементы подвергали обезжиривающей обработке и затем обработке анодным окислением; тестируемые пластинки подвергали электролизу при постоянном напряжении (150 В) в течение 5 минут в кислотном электролитическом растворе (при комнатной температуре раствора) в ванне со смесью, содержащей серную кислоту (35 г/л) - фосфорную кислоту (25 г/л) - водный пероксид водорода (10 г/л). В данном случае, хотя токовая нагрузка была установлена для обеспечения исходной плотности тока 8 А/дм2, величина тока падала на порядок с течением времени вследствие электролиза при постоянном напряжении. В данном случае в качестве тока использовали пульсирующий ток с частотой от 50 до 10000 Гц. Тест также проводили путем использования постоянного тока (DC) в качестве токовой нагрузки.

Затем анодно-окисленный тестируемый элемент очищали водой и затем подвергали обработке импрегнацией йодом, при котором тестируемый элемент погружали в водный раствор соединения йода, полученный растворением 0,5 масс.% поливинилпирролидона йода (PVPI), который представлял собой соединение йода в чистой воде, тестируемый элемент располагали на анодной стороне, а пластину из чистого Ti располагали на катодной стороне, и тестируемый элемент подвергали электролизу при постоянном напряжении 120 В в течение 5 минут для вызова электрофореза, посредством этого, импрегнируя оксидную пленку на поверхность тестируемого элемента соединением йода. При данной импрегнации соединением йода первоначальная плотность тока была установлена на уровень примерно 0,2 А/дм2. Часть тестируемых элементов не подвергали импрегнации соединением йода.

Сначала анодно-окисленные тестируемые элементы подвергали исследованию сканирующим электронным микроскопом (увеличение: в 2500 раз) для наблюдения структуры поверхности оксидной пленки, образованной на поверхности тестируемого элемента. Каждый тестируемый элемент наблюдали в пяти или более полях зрения для измерения числа пор, образованных в оксидной пленке, в каждом поле зрения. Затем рассчитывали арифметическую среднюю полученных величин для определения числа пор оксидной пленки, образованной на поверхности каждого тестируемого элемента. В данном случае срез каждого тестируемого элемента также наблюдали сканирующим электронным микроскопом (увеличение: в 2500 раз) для измерения толщины образованной оксидной пленки.

Далее, в отношении тестируемых элементов, подвергнутых обработке анодным окислением, и тестируемых элементов, подвергнутых обработке импрегнацией йодом, проводили тест противомикробной активности способом пленочного покрытия в соответствии с положениями документа JIS Z 2801. Escherichia coli (штаммы JCM 1649) использовали в качестве патогенного организма, и измеряли число клеток, оставшихся после прошедшего заданного времени (24 ч), для оценки противомикробной активности тестируемого элемента. Каждый тест повторяли два раза. Поскольку число клеток, оставшихся после заданного периода времени, меньше, то тестируемый элемент оценивается как имеющий превосходящую противомикробную активность. Когда число клеток, которое первоначально составляло 36000/мл (3,6×104/мл), уменьшалось до менее чем 10/мл после прохождения заданного периода времени (24 ч), это оценивали в 4 балла (величины противомикробной активности), когда число клеток составляло 10 или более или менее чем 100/мл, то это оценивали в 3 балла (величины противомикробной активности), когда число клеток составляло 100 или более и менее чем 1000/мл, то это оценивали в 2 балла (величины противомикробной активности), когда число клеток составляло 1000 или более и менее чем 10000/мл, то это оценивали в 1 балл (величины противомикробной активности), и когда число клеток составляло 10000 или более, то это оценивали в 0 (величины противомикробной активности).

Полученные результаты показаны в таблице.

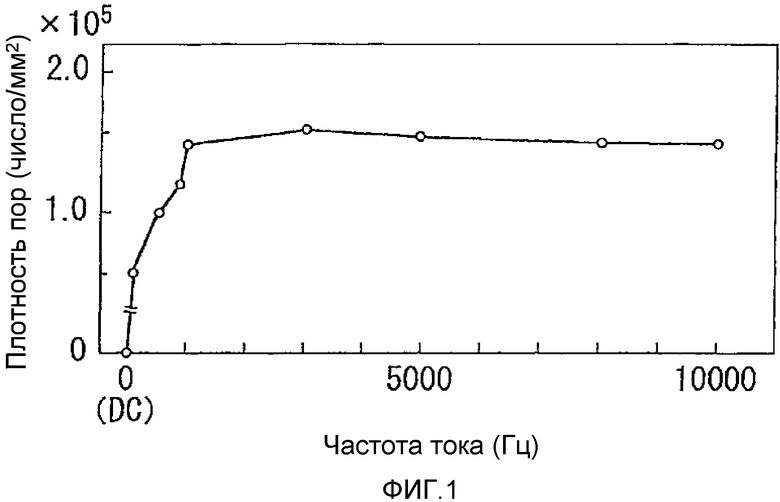

**) a: пульсирующий ток, b: постоянный ток

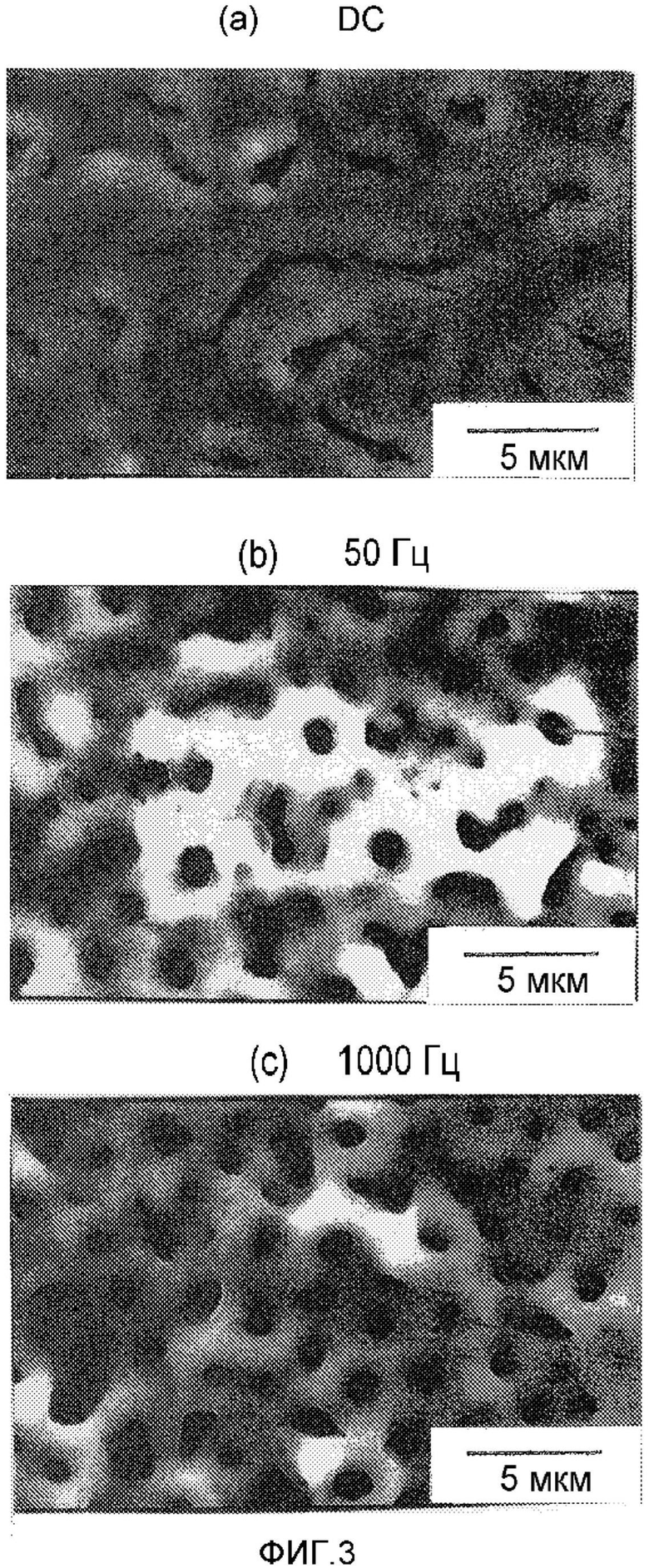

В случае, когда не проводится обработка импрегнацией йодом, но проводится только обработка анодным окислением, величина противомикробной активности составляет 0 и не наблюдается улучшение противомикробной активности. Противомикробная активность улучшается более значительно в случае выполнения обработки анодным окислением путем добавления пульсирующего тока с частотой 50 Гц или более, чем в случае выполнения обработки анодным окислением путем добавления постоянного тока. Выяснено, что противомикробная активность значительно повышается, когда обработка анодным окислением выполняется приложением пульсирующего тока с частотой, в частности, 800 Гц или более, а предпочтительнее от 1000 до 5000 Гц. Это проясняется из связи между плотностью образованных микропор и частотой пульсирующей токовой нагрузки при обработке анодным окислением, как иллюстрируется на фиг.1. По фиг.1 обнаруживается, что когда частота пульсирующей токовой нагрузки настраивается на уровень 50 Гц или более, то плотность подлежащих образованию микропор значительно увеличивается, достигая величины 5×104/мм2. Когда частота составляет 0, то есть когда применяется постоянный ток, то на пленке образуется лишь имеющая выемки неровность и почти отсутствуют микропоры, как показано на фиг.3(a). Напротив, когда частота подаваемого пульсирующего тока составляет 50 Гц, имеющая выемки неровность исчезает, и в пленке образуется много микропор, как показано на фиг.3(b). Кроме того, когда частота подаваемого пульсирующего тока достигает 1000 Гц, образуется гораздо больше микропор, как показано на фиг.3(c). Из сравнения, показанного в таблице 1 и фиг.1, было обнаружено, что изделия, которые имеют пленку, содержащую микропоры с плотностью пор, увеличенной, по меньшей мере, до 5×104/мм2 или более, и которые были подвергнуты обработке импрегнацией йодом, могут иметь превосходную противомикробную активность.

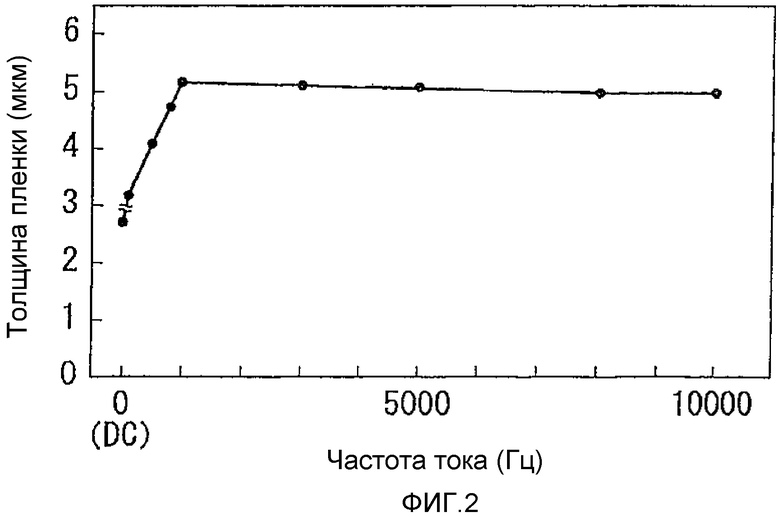

Далее, как показано на фиг.2, было обнаружено, что если применяется пульсирующий ток, имеющий частоту 50 Гц или более, для проведения обработки анодным окислением, то образуется много микропор, и может образоваться пленка толщиной 3 мкм или более.

Из представленных выше результатов было обнаружено, что если для проведения обработки анодным окислением применяется пульсирующий ток, имеющий частоту 50 Гц или более, то на материале основы может быть образована пленка, которая содержит много микропор, описанных выше, и пленка имеет толщину предпочтительно 3 мкм или более, и что когда пленка импрегнируется йодом или соединениями йода, то значительно повышается противомикробная активность материала основы.

Настоящее изобретение было создано на основании описанных выше данных и дальнейших дополнительных исследований.

В частности, существенные аспекты настоящего изобретения состоят в следующем.

(1) Металлические медицинские изделия, полученные с использованием металлического материала в качестве материала основы, причем медицинские изделия включают пленку, имеющую микропоры и/или микронеровности на поверхности материала основы, где микропоры и/или микронеровности импрегнированны йодом или соединениями йода.

(2) Металлические медицинские изделия в соответствии с пунктом (1), где пленка включает микропоры и/или микронеровности, имеющие плотность, по меньшей мере, 5×104/мм2 или более.

(3) Металлические медицинские изделия в соответствии с пунктом (1) или (2), где пленка образована любым способом обработки из электрохимической обработки, химической обработки, термической и/или механической обработки или комбинации двух или более из указанных способов обработки.

(4) Металлические медицинские изделия в соответствии с пунктом (3), где электрохимическая обработка представляет собой обработку анодным окислением, химическая обработка представляет собой обработку химическим средством, термическая и/или механическая обработка представляет собой любую из обработки нагреванием, термообработки и механической обработки.

(5) Металлические медицинские изделия в соответствии с любым из пунктов с (1) по (4), где соединение йода представляет собой поливинилипирролидон йода, β-циклодекстрин йода или йодид серебра.

(6) Металлические медицинские изделия в соответствии с любым из пунктов с (1) по (5), где металлический материал представляет собой чистый металл, выбранный из группы, состоящей из Ti и Co, или сплав, выбранный из группы, состоящей из сплава Ti, сплава Co, нержавеющей стали и сплава Co-Cr.

(7) Металлические медицинские изделия, полученные с использованием металлического материала в качестве материала основы, причем медицинские изделия включают подвергнутую обработке анодным окислением пленку, имеющую микропоры с плотностью, по меньшей мере, 5×104/мм2 на поверхности материала основы, где микропоры импрегнированны йодом или соединениями йода.

(8) Металлические медицинские изделия в соответствии с пунктом (7), где соединение йода представляет собой поливинилипирролидон йода, β-циклодекстрин йода или йодид серебра.

(9) Металлические медицинские изделия в соответствии с пунктом (7) или (8), где пленка имеет толщину 3 мкм или более.

(10) Металлические медицинские изделия в соответствии с любым из пунктов с (7) по (9), где материал основы получен из любого из Ti или сплава Ti, нержавеющей стали и сплава Co-Cr.

(11) Способ получения металлических медицинских изделий, причем способ включает использование металлического материала в качестве материала основы, обработку материала основы проведением одной из электромеханической обработки, химической обработки, термической и/или механической обработки или комбинации двух или более из указанных способов обработки, для образования пленки, имеющей микропоры и/или микронеровности, имеющие плотность 5×104/мм2, на поверхности материала основы и проведение обработки импрегнации йода для импрегнации пленки йодом или соединениями йода для получения медицинских изделий.

(12) Способ получения металлических медицинских изделий в соответствии с пунктом (11), где электрохимическая обработка представляет собой обработку анодным окислением, химическая обработка представляет собой обработку химическим средством, термическая и/или механическая обработка представляет собой любую из обработки нагреванием, термообработки и механической обработки.

(13) Способ получения металлических медицинских изделий в соответствии с пунктом (12), где обработка анодным окислением представляет собой обработку, при которой кислотная электролитная ванна или щелочная электролитная ванна используется в качестве электролитного раствора, и пульсирующий ток, имеющий частоту от 50 до 10000 Гц подается на материал основы в электролитном растворе для проведения обработки электролизом.

(14) Способ получения металлических медицинских изделий в соответствии с пунктом (12), где обработка химическим средством представляет собой обработку, при которой используется щелочная ванна или кислотная ванна, имеющая температуру жидкости 30°C или более, и материал основы погружается в щелочную ванну или кислотную ванну.

(15) Способ получения металлических медицинских изделий в соответствии с пунктом (12), где механическая обработка представляет собой дробеструйную обработку.

(16) Способ получения металлических медицинских изделий в соответствии с любым из пунктов с (11) по (15), где соединение йода представляет собой поливинилипирролидон йода, β-циклодекстрин йода или йодид серебра.

(17) Способ получения металлических медицинских изделий в соответствии с любым из пунктов с (11) по (16), где материал основы получен из любого из Ti или сплава Ti, нержавеющей стали и сплава Co-Cr.

Эффекты изобретения

В соответствии с настоящим изобретением могут быть легко и с низкими затратами получены медицинские изделия, которые имеют превосходную противомикробную активность и превосходящие известные изделия по долговечности противомикробной активности, а также по биологической совместимости. Кроме того, когда медицинские изделия в соответствии с настоящим изобретением используются в качестве, например, имплантата, подлежащего пересадке в живой организм, достигается эффект, заключающийся в том, что инфекции, представляющие большие проблемы, когда обычные медицинские изделия имплантируются в живой организм, могут ингибироваться в течение длительного периода времени.

Краткое описание чертежей

Фиг.1 представляет собой график, показывающий связь между плотностью пор пленки, образованной при обработке анодным окислением, и частотой пульсирующей токовой нагрузки.

Фиг.2 представляет собой график, показывающий связь между толщиной пленки, образованной при обработке анодным окислением, и частотой пульсирующей токовой нагрузки.

Фиг.3 представляет собой сканирующую электронную микрофотографию, показывающую состояние поверхности пленки, образованной обработкой анодным окислением.

Наилучший способ осуществления изобретения

Настоящее изобретение относится к медицинским изделиям, в которых используется материал основы, полученный из металлического материала, и покрытых пленкой, имеющей микропоры и/или микронеровности на материале основы. Термин «микропоры и/или микронеровности», используемый в настоящем описании, означает состояние поверхности материала основы, измененное из первоначального состояния, путем искусственного проведения тепловой обработки, механической обработки, электрохимической обработки или химической обработки или комбинаций указанных видов обработки. Термин «микропора» означает круглую или многоугольную пору, имеющую диаметр эквивалентного по площади круга примерно от 1 до 10 мкм. Кроме того, термин «микронеровность» означает состояние поверхности, на которой неровность, имеющая глубину от нескольких микрометров (мкм) до нескольких сотен мкм (шероховатость поверхности Ra: от примерно нескольких микрометров (мкм) до нескольких сотен микрометров (мкм), образуется по мере деформации и объединения этих пор.

Пленка, подлежащая образованию на поверхности материала основы, может представлять собой только ту, которая имеет микропоры и/или микронеровности, такие как те, которые указаны выше, и способ образования пленки конкретным образом не ограничивается. Однако пленка представляет собой предпочтительно пленку, образованную одним из способов обработки, включающих электрохимическую обработку, химическую обработку, термическую и/или механическую обработку или комбинацию двух или более из указанных способов обработки. Предпочтительно использовать обработку анодным окислением в качестве электрохимической обработки, обработку химическим средством в качестве химической обработки, обработку нагреванием в качестве термической обработки, термообработки в качестве термической и механической обработки и механической обработки. Данные виды обработки обеспечивают возможность легкого образования пленки, имеющей микропоры и/или микронеровности с желательной плотностью. Желательная плотность микропор и/или микронеровностей составляет предпочтительно, по меньшей мере, 5×104/мм2 или более. Когда на поверхности материала основы образуется такая пленка, имеющая микропоры и/или микронеровности с желательной плотностью, то поверхность материала основы может стабильно и достаточно импрегнироваться йодом или соединениями йода, которые повышают противомикробную активность и эффективность стерилизации изделий.

Затем микропоры и микронеровности пленки импрегнируются йодом или соединениями йода. Поскольку йод обладает противомикробной активностью и стерилизующей активностью, повышается противомикробная активность и эффективность стерилизации изделий под действием йода, который постепенно высвобождается из йода или соединения йода, которым импрегнированны микропоры или микронеровности пленки. Когда, в частности, микропоры или микронеровности пленки импрегнируются йодом или соединениями йода, это оказывает эффект большего увеличения площади, способной удерживать йод или соединения йода, чем в случае нанесения йода или соединения йода на плоскость, обеспечивая возможность поддержания указанного выше йода или соединения йода в большом количестве, а также высвобождение йода из импрегнированного йода или соединения йода продолжается постепенно в течение длительного времени. Это обеспечивает возможность поддержания противомикробной активности и эффективности стерилизации изделий в течение длительного периода времени.

Примеры соединений йода, которыми импрегнируются изделия, могут включать:

неорганические соединения, такие как йодид серебра, йодид калия, йодид никеля, йодид железа и йодид олова;

органические соединения, например насыщенные углеводороды и их производные, такие как метилйодид, этилйодид, пропилйодид, бутилйодид и изопропилйодит;

также ненасыщенные углеводороды и их производные, такие как винилйодид, анилйодид, кротилйодид, пропаргилйодид и фенилацетиленйодид;

также ароматические углеводороды и их производные, такие как йодбензол, бензилйодид, бензоилйодид, фенацилйодид, ксилиленйодид, фталеинйодид, гидрохинонйодид и соединения с включением циклодекстрина-йода;

также гетеросоединения, такие как триметилсульфониййодид и трифенилсульфониййодид; и

гетерополимеры, такие как поливинилпирролидон йода и поливинилфталимид йода.

Среди указанных выше соединений йода в качестве соединений йода, которыми импрегнируются изделия, предпочтительны гетерополимеры, такие как поливинилпирролидон йода, ароматические углеводороды и их производные, такие как β-циклодекстрин йода, или неорганические соединения, такие как йодид серебра, с точки зрения безопасности для организма человека, целостности среды и биологической совместимости.

Хотя тип металлического материала, подлежащего использованию в качестве материала основы в настоящем изобретении, конкретно не ограничивается, пока металлический материал подходит для использования в качестве медицинских изделий, предпочтительно используется Ti или Co, если это чистый металл, или предпочтительно используется сплав Ti, сплав Co, нержавеющая сталь или сплав Co-Cr, если материал представляет собой сплав. Предпочтительнее использовать Ti и сплав Ti, нержавеющую сталь или сплав, учитывая, что изделия подлежат трансплантации в живые организмы. Ti предпочтительно представляет собой чистый Ti, представленный в виде материала JIS (по Японскому Промышленному Стандарту) тип-1 или JIS тип-2 или сплав Ti, представленный в виде материала JIS тип-60 (сплав 6% Al-4% V-Ti), JIS тип-61 (сплав 3% Al-2% V-Ti), сплав 15-3-3, JIS тип-11 или JIS тип-12, причем применим каждый из указанных материалов. Кроме того, в качестве указанной выше нержавеющей стали, с точки зрения отсутствия магнетизма предпочтительны аустенитные нержавеющие стали, такие как SUS 302, SUS 304, SUS 316, SUS 316L, SUS 317J4L, SUS 329J1 и SUS 329J3L. Кроме того, с точки зрения прочности и устойчивости к коррозии в качестве указанного выше сплава Co-Cr предпочтителен сплав стеллит 20, имеющий композицию 63,0% Cr - 6,0% Mo - 2,0% Ni - 0,25% C - остальное Cr.

Далее будет описан способ получения медицинских изделий в соответствии с настоящим изобретением.

Материал основы, полученный из любого из металлических материалов, предпочтительно формируется в заданную форму и затем подвергается обезжиривающейся обработке. Затем материал основы подвергается любой из электрохимической обработки, химической обработки, термической и/или механической обработки или комбинации двух или более из указанных видов обработки для образования пленки на поверхности материала основы. Предпочтительно использование обработки анодным окислением в качестве электрохимической обработки, обработки химическим средством в виде химической обработки, обработки нагреванием в качестве термической обработки и термической обработки в качестве тепловой и механической обработки и инструментальной обработки в качестве механической обработки. В качестве примера способ будет описан в отношении случая выполнения обработки анодным окислением для образования пленки на поверхности материала основы. Нет необходимости отмечать, что настоящее изобретение не ограничивается обработкой анодным окислением.

При обработке анодным окислением материал основы, сформированный в заданную форму, погружается в электролитный раствор и используется в качестве анода для подачи тока для электролиза. В качестве подлежащего использованию электролитного раствора используется ванна с кислотным электролитным раствором или ванна с щелочным электролитным раствором, соответствующим типу материала основы.

Примеры ванны с кислотным электролитным раствором включают ванну со смесью серной кислоты - воды (например, с содержанием серной кислоты от 5 до 30 масс.%, а предпочтительно от 10 до 25 масс.%), ванну со смесью серной кислоты - фосфорной кислоты - воды (например, с содержанием серной кислоты 35 г/л и фосфорной кислоты 25 г/л), ванну со смесью серной кислоты - фосфорной кислоты - водного пероксида водорода - воды (например, с содержанием серной кислоты 35 г/л, фосфорной кислоты 25 г/л и водного пероксида водорода 10 г/л), ванну со смесью серной кислоты - фосфорной кислоты - аскорбиновой кислоты - воды (например, с содержанием серной кислоты 35 г/л, фосфорной кислоты 25 г/л и аскорбиновой кислоты 10 г/л) и ванну со смесью хлористоводородной кислоты - водного пероксида водорода - формалина-воды (например, с содержанием хлористоводородной кислоты 40 масс.%, водного пероксида водорода 2 масс.% и формалина 10 масс.%).

Далее, примеры ванны со щелочным электролитным раствором могут включать ванну со смесью гидроксида калия - фторида калия - фосфата натрия - гидроксида алюминия - воды (например, с содержанием гидроксида калия 165 г/л, фторида калия 35 г/л, фосфата натрия 35 г/л и гидроксида алюминия 35 г/л).

Предпочтительно использование ванны с кислотным электролитным раствором, когда материал основы представляет собой Ti или сплав Ti или нержавеющую сталь, и ванны со щелочным электролитным раствором, когда материал основы представляет собой сплав Co-Cr.

При электролизе в качестве токовой нагрузки используется пульсирующий ток, имеющий частоту 50 Гц или более, а предпочтительно 10000 Гц или менее. Когда в качестве токовой нагрузки используется пульсирующий ток, имеющий частоту 50 Гц, то может быть образована пленка, включающая микропоры и/или микронеровности, имеющие плотность, по меньшей мере, 5×104/мм2. Когда токовая нагрузка представляет собой постоянный ток (DC), то может быть образована только пленка, не содержащая ни микропор, ни микронеровностей, как показано на фиг.3(a). Такая пленка не может быть достаточно импрегнирована йодом и соединением йода, что приводит к невозможности придания изделиям достаточной противомикробной активности. В данном случае требуется крупномасштабное оборудование для генерирования пульсирующего тока, имеющего частоту, превышающую 10000 Гц, и поэтому увеличиваются затраты, требуемые для приобретения оборудования, вызывая высокие производственные затраты. По указанной выше причине ток, подаваемый при обработке анодным окислением в настоящем изобретении, представляет собой предпочтительно пульсирующий ток с частотой от 50 до 10000 Гц. С точки зрения числа подлежащих образованию микропор частота предпочтительнее составляет от 1000 до 5000 Гц.

Вместо обработки анодным окислением в качестве электрохимической обработки может использоваться обработка химическим средством в качестве химической обработки, обработка нагреванием в качестве термической обработки, обработка нагреванием в качестве термической и механической обработки или инструментальная обработка в качестве механической обработки или комбинация двух или более из указанных видов обработки.

Примеры обработки химическим средством могут включать способ, при котором используется ванна со щелочным раствором или ванна с кислотным раствором с высокой температурой, и материал основы погружается в такую ванну для образования в результате химической обработки пленки, имеющей микропоры и/или микронеровности на поверхности материала основы. В качестве иллюстрации используется способ, при котором в качестве высокотемпературной ванны щелочного типа используется, например, имеющая температуру 140°C ванна с водной смесью гидроксида натрия - нитрата калия (например, содержащая 60 частей по массе гидроксида натрия, 40 частей по массе нитрата калия и 500 частей по мессе воды), и материал основы погружается в данную ванну на 10 минут, и способ, при котором используется кислотная ванна, например, имеющая температуру 30°C, содержащая смесь щавелевой кислоты - пероксида водорода - воды (содержащая, например, 25 масс.% щавелевой кислоты (100 г/л) и 3,5 масс.% пероксида водорода (30%)), и материал основы погружается в данную ванну на 30 минут.

Кроме того, примеры обработки нагреванием могут включать способ, при котором материал основы нагревается (температура нагревания: от 600 до 800°C, а предпочтительно 700°C×1 ч) в атмосфере для образования пленки (оксидной пленки) на поверхности материала основы. Кроме того, примеры термической обработки могут включать способы, при которых поверхность материала основы облучается электронным лучом или лазерным лучом. Кроме того, примеры механической обработки могут включать способы с использованием дробеструйной обработки. При данных способах обработки существенным аспектом является проведение исследования заранее, перед определением условий обработки, с тем, чтобы пленка имела желательную структуру поверхности. В данном случае указанные виды обработки предпочтительно применяются, когда нержавеющая сталь или сплав Co-Cr используется в качестве материала основы.

В настоящем изобретении обработка, такая как обработка анодным окислением, выполняется для образования пленки, имеющей микропоры или микронеровности на поверхности материала основы, и затем проводится обработка импрегнацией йодом для импрегнации пленки йодом или соединениями йода.

Обработка импрегнацией йодом может проводиться следующим образом: материал основы, который был подвергнут, например, обработке анодным окислением, очищается водой, затем погружается в водный раствор йода или соединения йода и подается постоянный ток путем использования материала основы в качестве основы для проведения электролиза при постоянном напряжении или постоянной плотности тока. Водный раствор, используемый для электролиза, представляет собой предпочтительно водный раствор, содержащий от 0,1 до 1,0 масс.% йода или соединений йода. Когда количество йода или соединений йода составляет менее чем 0,1 масс.%, то содержание йода, которым импрегнируется пленка, настолько мало, что не может развиться желательная противомикробная активность. Даже если йод или соединение йода добавляется в количестве, превышающем 1,0 масс.%, то, с одной стороны, происходит эффект насыщения, и это экономически невыгодно. Количество йода или соединения йода составляет предпочтительнее от 0,3 до 0,5 масс.%.

Кроме того, в качестве соединения йода, подлежащего добавлению к водному раствору, предпочтительны все соединения йода. Среди данных соединений с точки зрения биологической совместимости предпочтительны поливинилпирролидон йода (PVPI), β-циклодекстрин йода (BCDI) и йодид серебра.

При обработке импрегнацией йода предпочтительно подается постоянное анодизирующее напряжение в диапазоне от 100 до 200 В в течение от 1 до 10 минут. Анодизация при постоянной плотности тока предпочтительно проводится при постоянной плотности тока в диапазоне от 0,05 до 10 A/дм2 в течение от 1 до 10 минут.

Настоящее изобретение будет более детально описано в виде примеров.

ПРИМЕРЫ

Пример 1

Сплав Ti (на основе масс.%, 6% Al-4% V-остальное Ti; сплав по JIS тип-60) и нержавеющую сталь (SUS 304) использовали в качестве материала основы для получения дисков (толщина пластины 2,0 мм) в качестве тестируемых элементов для тестов in-vitro и спиц наружной фиксации для использования в качестве тестируемых элементов для тестов in-vivo у кроликов.

Из указанных тестируемых элементов тестируемые элементы из сплава Ti подвергали обезжиривающей обработке и затем обработке анодным окислением. При обработке анодным окислением тестируемый элемент подвергали электролизу при постоянном напряжении (150 В) в течение 5 минут в кислотном электролитном растворе (температура раствора: окружающая температура) в ванне со смесью, содержащей серную кислоту (35 г/л) - фосфорную кислоту (25 г/л) - водную пероксидом водорода (10 г/л). В данном случае хотя токовая нагрузка была установлена на первоначальную плотность тока 8 A/дм2, величина тока падала на порядок с течением времени ввиду постоянного напряжения электролиза. В данном случае, в качестве тока использовали пульсирующий ток, имеющий частоту 10000 Гц. Тестируемые элементы, которые не подвергались обработке анодным окислением, рассматривали в качестве сравнительных примеров.

Сначала анодно-окисленные тестируемые элементы (тестируемые элементы из сплава Ti) подвергали исследованию под сканирующим электронным микроскопом (увеличение в 2500 раз) для изучения структуры поверхности оксидной пленки, образованной на поверхности каждого тестируемого элемента в пяти или более полях зрения, посредством этого, измеряя число пор, образованных в оксидной пленке, в каждом поле зрения. Затем рассчитывали арифметическую среднюю величин, полученных в полях зрения, для определения числа пероксидной пленки, образованных на поверхности каждого тестируемого элемента. Кроме того, срез каждого тестируемого элемента наблюдали с использованием сканирующего электронного микроскопа (увеличение в 2500 раз) в пяти полях зрения для измерения средней толщины оксидной пленки, образованной на поверхности.

Затем анодн-окисленные тестируемые элементы (тестируемые элементы из сплава Ti) промывали водой в течение одной минуты. После очистки водой тестируемый элемент погружали в водный раствор соединений йода, полученный растворением 0,5 масс.% поливинилпирролидона йода (PVPI), который представлял собой соединение йода в чистой воде, и тестируемый элемент осаждался на анодной стороне, а пластина из чистого Ti осаждалась на катодной стороне для выполнения электролиза при постоянном напряжении 120 В, посредством этого проводя обработку импрегнацией йодом. При обработке импрегнацией йодом первоначальную плотность тока устанавливали на уровень примерно 0,2 A/дм2 для вызова электрофореза с целью импрегнации оксидной пленки, образованной на поверхности тестируемого элемента, соединением йода.

В данном случае тестируемые элементы, которые не были анодно окислены, обезжиривали и промывали водой в течение одной минуты перед тестированием.

Затем, используя часть этих обработанных полученных тестируемых элементов (дисков), проводили тест противомикробной активности in-vivo в соответствии с положениями документа JIS Z 2801. В качестве патогенного микроорганизма использовали Staphylococcus aureus (ATCC 25923) и Escherichia coli (MG 1455). Тест повторяли 15 раз для каждого тестируемого элемента. Если число клеток, оставшихся по прошествии заданного периода времени, уменьшается, то тестируемая пластина оценивается как имеющая более высокую противомикробную активность.

Далее, используя полученный тестируемый элемент (полукруглую пластину), цитотоксичность тестируемой пластины оценивали в тесте in-vitro способом образования колоний с использованием линии клеток фибробластов V79. Тестируемый элемент погружали в культуральную жидкость, содержащуюся в чашке Петри, и указанную выше клеточную линию V79 инокулировали на тестируемый элемент для подтверждения образования колоний с целью оценки.

Далее 6 японских белых кроликов использовали для тестирования in vivo полученных спиц для наружной фиксации, которые проводили через бедренные кости каждого кролика. Через 14 дней кроликов гуманно умерщвляли для гистологического анализа ткани, и наблюдали степень воспаления и инфекции тканей вокруг проведенной через кость спицы для их балльной оценки в процентилях. Использовали следующие параметры оценки: воспаление ткани, через которую проходила спица, наличие абсцессов вокруг спицы, состояние костного мозга и воспаление вокруг кончика спицы. 2 балла характеризовали тяжелое воспаление или образование абсцесса, которые были вызваны спицей; 1 балл характеризовал небольшое воспаление или образование абсцесса и 1 балл характеризовал незначительное поражение костного мозга, и 0 - отсутствие поражения; затем баллы складывали для получения общей балльной оценки показателей. Чем меньше общая балльная оценка показателей оценки, тем меньшими считались воспаление и инфекция. Кроме того, одновременно определяли образование остеоидной ткани на поверхности спицы для подтверждения и оценки проводимости костной ткани.

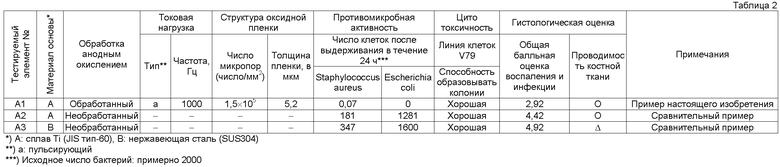

Полученные результаты представлены в таблице 2.

Обнаружено, что в примере по настоящему изобретению образуется оксидная пленка, имеющая микропоры, количество которых достигает 5×104/мм2 или более (тестируемый элемент № A1).

Далее, в примере по настоящему изобретению (тестируемый элемент № A1) образование колоний значительно подавлено, так что число Staphylococcus aureus, которое составляло примерно 2000 перед началом теста противомикробной активности, снизилось до средней величины 0,07 через 24 ч, и также число Escherichia coli, которое составляло примерно 2000 перед началом теста противомикробной активности, снизилось до средней величины 0 через 24 ч, показывая, что в примере по настоящему изобретению имеется более высокая противомикробная активность. С другой стороны, в сравнительных примерах число клеток, наблюдавшееся через 24 ч составляет 181 (тестируемый элемент № A2) и 347 (тестируемый элемент № A3) в случае Staphylococcus aureus и 1281 (тестируемый элемент № A2) и 1600 (тестируемый элемент № A3) в случае Escherichia coli. Можно указать, что данные различия имеют статистическую значимость.

Кроме того, в примере по настоящему изобретению общая балльная оценка воспаления и инфекции значительно ниже в сравнительных примерах, и поэтому, можно сказать, что в примере по настоящему изобретению воспаление и инфекция уменьшены. Кроме того, данное отличие от сравнительного примера также имеет статистическую значимость, и это показывает, что в примере по настоящему изобретению инфекция, вызванная спицей, снижена и наблюдается более высокая противомикробная активность и биологическая совместимость. Кроме того, в примере по настоящему изобретению наблюдается хорошее образование остеоидной и костной ткани, аналогичное использованию титана, и можно сказать, что в примере по настоящему изобретению имеется достаточная степень проводимости костной ткани.

Кроме того, было подтверждено, что пример по настоящему изобретению аналогичен сравнительному примеру в том, что наблюдается хорошее образование колоний крысиных клеток-фибробластов, и это свидетельствует об отсутствии цитотоксичности.

Пример 2

Нержавеющую сталь (SUS 304) использовали в качестве материала основы для получения подобных диску элементов (толщина пластины 2 мм) для противомикробного теста. Каждый из указанных тестируемых элементов промывали кислотой и затем повергали обработке анодным окислением или обработке химическим средством. При обработке в виде промывания кислотой тестируемые элементы погружали в водный раствор смеси азотной кислоты (5%) - фтористоводородной кислоты (3%) при температуре жидкости 40°C в течение 3 минут. При обработке анодным окислением тестируемые элементы подвергали электролизу при постоянном напряжении (100 В) в течение 15 минут путем использования тестируемого элемента в качестве анода и пластины из чистого Ti в качестве катода в кислотном электролитическом растворе (температура раствора соответствовала окружающей температуре) в ванне, содержащей смесь хлористоводородной кислоты (47 масс.%) - водного пероксида водорода (2 масс.%) - формалина (10 масс.%) - воды. В качестве токовой нагрузки использовали пульсирующий ток, имеющий частоту 3000 Гц. Исходная величина тока составляла 3,5 A/дм2. При обработке химическим средством тестируемые элементы погружали в ванну при 30°C, содержащую смесь щавелевой кислоты (25 масс.%) - пероксида водорода (3,5 масс.%) - дистиллированной воды, которая представляла собой высокотемпературную кислотную ванну, на 30 минут.

Тестируемые элементы, которые были подвергнуты анодному окислению или химической обработке, исследовали под сканирующим микронным микроскопом (увеличение в 2500 раз) для изучения структуры поверхности пленки (оксидной пленки), образованной на поверхности каждого тестируемого элемента в пяти или более полях зрения, таким образом, измеряя число пор, образованных в пленке, в каждом зрительном поле. Затем рассчитывали среднюю арифметическую величин, полученных в полях зрения, для определения числа пор пленки, образованной на поверхности каждого тестируемого элемента. Кроме того, срез каждого тестируемого элемента осматривали под сканирующим электронным микроскопом (увеличение в 2500 раз) в пяти полях зрения для измерения средней толщины пленки, образованной на поверхности.

Затем часть тестируемых элементов промывали водой. После промывания водой тестируемый элемент погружали в водный раствор соединения йода, полученный растворением 0,5 масс.% поливиниллпирролидона йода (PVPI), который представлял собой соединение йода в чистой воде, и тестируемый элемент осаждался на анодной стороне, а элемент из чистого Ti осаждался на катодной стороне для выполнения электролиза при постоянном напряжении 120 В (постоянного тока (DC)) в течение 5 минут для вызова электрофореза, посредством этого проводя обработку импрегнацией йодом для импрегнации оксидной пленки, образованной на поверхности тестируемого элемента, соединением йода. При обработке импрегнацией йодом было показано, что исходная плотность тока составляла примерно 0,2 A/дм2.

В отношении тестируемых элементов, которые были подвергнуты только анодному окислению или химической обработке, и тестируемые элементы, подвергнутые обработке импрегнацией йодом после анодного окисления или химической обработке, тестирование противомикробной активности проводили способом покрытия пленкой в соответствии с положениями документа JIS Z 2801. В качестве патогенного микроорганизма использовали Escherichia coli (штамм JCM 1649), и число клеток, остающихся после истечения заданного периода времени (24 ч), измеряли для оценки противомикробной активности. Поскольку число клеток, оставшихся после истечения заданного периода времени, уменьшалось, то тестируемые элементы оценивались как обладающие высокой противомикробной активностью. Когда число клеток, которое сначала составляло 42000/мл (4,2×104/мл), измеряли после истечения заданного периода времени (24 ч), то в случае, когда число клеток снижалось до уровня менее чем 10/мл, балльная оценка составляла 4 балла (величина противомикробной активности), в случае, когда число клеток снижалось до уровня 10/мл или более и менее чем 100/мл, балльная оценка составляла 3 балла (величина противомикробной активности), в случае, когда число клеток снижалось до уровня 100/мл или более и менее чем 1000/мл, балльная оценка составляла 2 (величина противомикробной активности), в случае, когда число клеток снижалось до уровня 1000/мл или более и менее чем 10000/мл, балльная оценка составляла 1 (величина противомикробной активности), и в случае, когда число клеток составляло 10000/мл или более, балльная оценка составляла 0 (величина противомикробной активности).

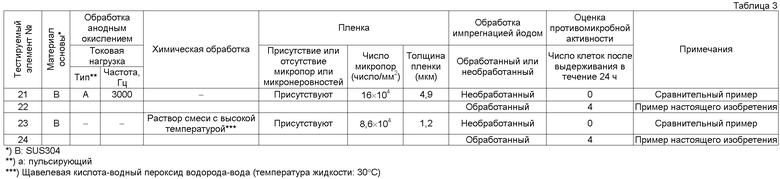

Полученные результаты показаны в таблице 3

Было обнаружено, что во всех примерах настоящего изобретения проявляется балльная оценка 4 (величины противомикробной активности) и что в каждом из них поддерживается превосходная противомикробная активность. Что касается сравнительных примеров, в которых обработка импрегнацией йодом не проводилась, то величина противомикробной активности составляла 0, то есть в указанных сравнительных примерах не проявляется никакой противомикробной активности.

Пример 3

Сплав Co-Cr (на основании масс.%: 63,0% Co-6,0% Mo-2,0% Ni-0,25%, остальное Cr) в качестве материала основы для получения подобных дискам тестируемых элементов (толщина пластины: 5,0 мм) для тестирования противомикробной активности. Каждый из указанных тестируемых элементов промывали кислотой и затем подвергали обработке анодным окислением.

При обработке анодным окислением тестируемый элемент подвергали электролизу при постоянном напряжении (150 В, постоянный ток (DC)) в течение 15 минут путем использования тестируемого элемента в качестве анода и пластины из чистого Ti - в качестве катода в щелочном электролитном растворе (при комнатной температуре раствора (165 г/л) - фторида калия (35 г/л) - фосфата натрия (35 г/л) - гидроксида алюминия (35 г/л) - воды. В качестве токовой нагрузки использовали пульсирующий ток, имеющий частоту 5000 Гц. Первоначальная величина тока составляла 8 A/дм2.

Полученные тестируемые элементы исследовали под сканирующим электронным микроскопом (при увеличении в 2500 раз) для изучения структуры поверхности пленки (оксидной пленки), образованной на поверхности тестируемого элемента, посредством этого определяли число пор, образованных на поверхности каждого тестируемого элемента, и среднюю толщину пленки таким же образом, как в примере 2.

Затем часть тестируемых элементов, подвергаемых указанными способами обработки, промывали водой. Затем тестируемый элемент погружали в водный раствор соединения йода, полученный растворением 0,5 масс.% поливинилпирролидина йода (PVPI), который представлял собой соединение йода в чистой воде, и тестируемый элемент осаждался на анодной стороне, а пластина из чистого Ti осаждалась на катодной стороне для выполнения электролиза при постоянном напряжении 150 В (постоянный ток (DC)) в течение 5 минут для вызова электрофореза, посредством этого проведения обработки импрегнацией йодом для импрегнации оксидной пленки, образованной на поверхности тестируемого элемента, соединением йода. При обработке импрегнацией йодом исходная плотность тока составляла примерно 0,2 A/дм2.

В отношении тестируемых элементов, которые были подвергнуты только анодному окислению, и тестируемых элементов, подвергнутых обработке импрегнацией йодом после анодного окисления, тестирование противомикробной активности проводили способом покрытия пленкой в соответствии с положениями документа JIS Z 2801 для оценки противомикробной активности каждого тестируемого элемента таким же образом, как в примере 2. Способ оценки был таким же, как способ оценки примера 2.

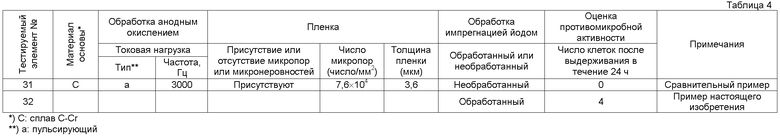

Полученные результаты показаны в таблице 4.

Было обнаружено, что во всех примерах настоящего изобретения проявляется балльная оценка 4 величины противомикробной активности, так что в каждом из них поддерживается превосходная противомикробная активность. Что касается сравнительных примеров, в которых обработка импрегнацией йодом не проводилась, то величина противомикробной активности составляла 0, то есть в указанных сравнительных примерах не проявляется никакой противомикробной активности.

Пример 4

Нержавеющую сталь (SUS 304) использовали в качестве материала основы для получения тестируемых элементов в форме дисков для тестирования противомикробной активности (толщина пластины 2 мм). Данные тестируемые элементы были сначала подвергнуты дробеструйной обработке в качестве механической обработки. Дробеструйную обработку выполняли с использованием четырех типов дроби из окиси алюминия, следующих друг за другом. При обработке на первой стадии использовали дробь из окиси алюминия, пропущенную через сито 60 меш для тщательного выполнения дробеструйной обработки под давлением 3,5 кг/см2 в течение примерно 2 минут из всех направлений с тем, чтобы не оставить не подвергнутую дробеструйной обработке часть. Затем на второй стадии поверхность, обработанную дробеструйной обработкой с использованием дроби, пропущенной через сито 60 меш, обрабатывали с использованием дроби из окиси алюминия, пропущенной через сито 100 меш, в таких же условиях давления и времени, как на первой стадии, таким образом, чтобы равномерно подвергнуть тестируемые элементы дробеструйной обработке. Затем на третьей стадии поверхность, обработанную дробеструйной обработкой с использованием дроби, пропущенной через сито 100 меш, тщательно обрабатывали дробеструйной обработкой с использованием дроби из окиси алюминия, пропущенной через сито 150 меш, в таких же условиях давления и времени, как на первой и второй стадии, таким образом, чтобы равномерно подвергнуть тестируемые элементы дробеструйной обработке. Затем на четвертой стадии поверхность, обработанную дробеструйной обработкой с использованием дроби, пропущенной через сито 150 меш, обрабатывали дробеструйной обработкой с использованием дроби из окиси алюминия, пропущенной через сито 200 меш, в таких же условиях давления и времени, как указано выше. Соответственно, было обеспечено образование макронеровности на поверхности тестируемого элемента. Шероховатость поверхности в состоянии после дробеструйной обработки при измерении в соответствии с положениями документа JIS B 0601-1994 была следующей: арифметическая средняя шероховатость Ra составила 2 мкм, максимальная высота профиля шероховатости Ry составила 55 мкм и десятиточечная высота Rz профиля шероховатости составила 3,5 мкм.

Затем тестируемый элемент, имеющий указанные выше свойства поверхности, далее подвергали химической обработке. При данной химической обработке указанный выше тестируемый элемент обрабатывали погружением тестируемого элемента в ванну, содержащую смесь из серной кислоты (50 г) - щавелевой кислоты (50 г) - воды (400 г) при температуре жидкости 60°C в течение одного часа. Подвергнутую дробеструйной обработке поверхность химически окисляли в подвергнутую микронизированному протравливанию поверхность, имеющую оксидную пленку на ее поверхности. Шероховатость поверхности в это время была следующей: арифметическая средняя шероховатость Ra составила 2,5 мкм, максимальная высота профиля шероховатости Ry составила 65 мкм и десятиточечная высота Rz профиля шероховатости составила 4,3 мкм.

Полученные тестируемые элементы подвергали исследованию под сканирующим электронным микроскопом (увеличение в 2500 раз) для изучения структуры поверхности пленки (оксидной пленки), образованной на поверхности каждого тестируемого элемента, посредством этого наблюдая число микронеровностей пленки, образованной на поверхности каждого тестируемого элемента, таким же образом, как в примере 2.

Затем часть тестируемых элементов, подвергаемых указанными способами обработки, тщательно промывали водой. Затем тестируемый элемент погружали в водный раствор соединения йода (температура жидкости: 25°C), полученного растворением 0,5 масс.% β-циклодекстрина йода (BCDI), который представлял собой соединение йода в чистой воде, и тестируемый элемент осаждался на анодной стороне, а пластина из чистого Ti осаждалась на катодной стороне для выполнения электролиза при постоянном напряжении 150 В (постоянный ток (DC)) в течение 3 минут для вызова электрофореза, посредством этого проведения обработки импрегнацией йодом для электроосаждения соединения йода на микронеровности оксидной пленки, образованной на поверхности тестируемого элемента. При обработке импрегнацией йодом исходная плотность тока составляла примерно 12 A/дм2, и плотность тока постепенно уменьшалась с течением времени.

В отношении тестируемых элементов, которые были подвергнуты только механической обработке и химической обработке, и тестируемых элементов, подвергнутых обработке импрегнацией йодом после механической и химической обработки, тестирование противомикробной активности проводили способом покрытия пленкой в соответствии с положениями документа JIS Z 2801 для оценки противомикробной активности каждого тестируемого элемента таким же образом, как в примере 2. Число клеток в начале тестирования составило 56000/мл (5,6×104/мл). Способ оценки был таким же, как способ оценки примера 2.

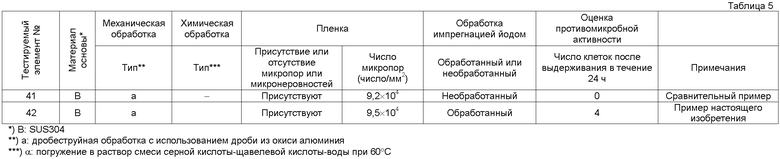

Полученные результаты показаны в таблице 5.

Было обнаружено, что во всех примерах настоящего изобретения проявляется балльная оценка 4 величины противомикробной активности, так что в каждом из них поддерживается превосходная противомикробная активность. Что касается сравнительных примеров, в которых обработка импрегнацией йодом не проводилась, то величина противомикробной активности составляла 0, то есть в указанных сравнительных примерах не проявляется никакой противомикробной активности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2533223C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2014 |

|

RU2550436C1 |

| ВЫСОКОЭФФЕКТИВНОЕ АНОДНОЕ ПОКРЫТИЕ ДЛЯ ПОЛУЧЕНИЯ ГИПОХЛОРИТА | 2005 |

|

RU2379380C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ, КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, СОДЕРЖАЩИЙ ТАКУЮ ДЕТАЛЬ, И СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2008 |

|

RU2441942C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОКРЫТИЙ ИЗ НИТРИДОВ ТИТАНА ИЛИ НИТРИДОВ СОЕДИНЕНИЙ ТИТАНА С МЕТАЛЛАМИ | 2011 |

|

RU2467098C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2355828C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ С ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2566139C2 |

| ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИМПЛАНТАТА ДЛЯ ЗАМЕЩЕНИЯ КОСТНОЙ ТКАНИ | 2019 |

|

RU2708639C1 |

| СПОСОБ ФОРМИРОВАНИЯ БИОАКТИВНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ЭНДОПРОТЕЗОВ КРУПНЫХ СУСТАВОВ | 2015 |

|

RU2598626C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК ТУРБОМАШИН | 2022 |

|

RU2784942C1 |

Изобретение относится к медицинским изделиям и к способу получения медицинских изделий. Материал основы обрабатывается проведением обработки анодным окислением для выполнения электролиза путем подачи пульсирующего тока, имеющего частоту от 50 до 10000 Гц, на материал основы в бане с кислотным электролитом или бане со щелочным электролитом для образования пленки, имеющей микропоры и/или микронеровности с плотностью 5×104/мм2 или более, на поверхности материала основы и затем путем проведения обработки импрегнацией йодом для импрегнации пленки йодом или соединениями йода. Соединение йода представляет собой предпочтительно поливинилпирролидон йода, β-циклодекстрин йода или йодид серебра. Материал основы представляет собой материал из Ti или сплава Ti, нержавеющей стали и сплава Со-Cr. Пленка может быть образована путем использования любого из химической обработки, термической обработки и механической обработки или комбинации указанных видов обработки вместо обработки анодным окислением. Это обеспечивает такой эффект, что могут легко и с низкими затратами получены медицинские изделия с отличной противомикробной активностью и превосходной долговечностью противомикробной активности и биологической совместимостью. 3 н. и 13 з.п. ф-лы, 5 табл., 3 ил., 4 пр.

1. Металлические медицинские изделия, такие как имплант, использующие металлический материал в качестве материала основы, причем медицинские изделия включают пленку, имеющую микропоры и/или микронеровности на поверхности материала основы, где микропоры и/или микронеровности импрегнированны йодом или соединениями йода и пленка включает микропоры и/или микронеровности, имеющие плотность, по меньшей мере, 5·104/мм2 или более.

2. Металлические медицинские изделия по п.1, где пленка образована любым способом обработки из электрохимической обработки, химической обработки, термической и/или механической обработки или комбинации двух или более из указанных способов обработки.

3. Металлические медицинские изделия по п.2, где электрохимическая обработка представляет собой обработку анодным окислением, химическая обработка представляет собой обработку химическим средством, термическая и/или механическая обработка представляет собой любую из обработки нагреванием, термообработки и механической обработки.

4. Металлические медицинские изделия по п.1, где соединение йода представляет собой поливинилпирролидон йода, β-циклодекстрин йода или йодид серебра.

5. Металлические медицинские изделия по п.1, где металлический материал представляет собой чистый металл, выбранный из группы, состоящей из Ti и Со или сплав, выбранный из группы, состоящей из сплава Ti, сплава Со, нержавеющей стали и сплава Со-Cr.

6. Металлические медицинские изделия, такие как имплант, использующие металлический материал в качестве материала основы, причем медицинские изделия включают подвергнутую обработке анодным окислением пленку, имеющую микропоры с плотностью, по меньшей мере, 5·104/мм2 на поверхности материала основы, где микропоры импрегнированны йодом или соединениями йода.

7. Металлические медицинские изделия по п.6, где соединение йода представляет собой поливинилпирролидон йода, β-циклодекстрин йода или йодид серебра.

8. Металлические медицинские изделия по п.6 или 7, где пленка имеет толщину 3 мкм или более.

9. Металлические медицинские изделия по п.6, где материал основы получен из Ti или сплава Ti, нержавеющей стали и сплава Со-Cr.

10. Способ получения металлических медицинских изделий, таких как имплант, причем способ включает использование металлического материала в качестве материала основы, обработку материала основы проведением одной из электромеханической обработки, химической обработки, термической и/или механической обработки или комбинации двух или более из указанных способов обработки для образования пленки, имеющей микропоры, и/или микронеровностей, имеющих плотность 5·104/мм2, на поверхности материала основы, и проведение обработки импрегнации йода для импрегнации пленки йодом или соединениями йода для получения медицинских изделий.

11. Способ получения металлических медицинских изделий по п.10, где электрохимическая обработка представляет собой обработку анодным окислением, химическая обработка представляет собой обработку химическим средством, термическая и/или механическая обработка представляет собой любую из обработки нагреванием, термообработки и механической обработки.

12. Способ получения металлических медицинских изделий по п.11, где обработка анодным окислением представляет собой обработку, при которой кислотная электролитная ванна или щелочная электролитная ванна используется в качестве электролитного раствора, и пульсирующий ток, имеющий частоту от 50 до 10000 Гц, подается на материал основы в электролитном растворе для проведения обработки электролизом.

13. Способ получения металлических медицинских изделий по п.11, где обработка химическим средством представляет собой обработку, при которой используется щелочная ванна или кислотная ванна, имеющая температуру жидкости 30°С или более, и материал основы погружается в щелочную ванную или кислотную ванну.

14. Способ получения металлических медицинских изделий по п.11, где механическая обработка представляет собой дробеструйную обработку.

15. Способ получения металлических медицинских изделий по любому из пп.10-14, где соединение йода представляет собой поливинилпирролидон йода, β-циклодекстрин йода или йодид серебра.

16. Способ получения металлических медицинских изделий в соответствии с п.10, где материал основы получен из Ti или сплава Ti, нержавеющей стали и сплава Со-Cr.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ВНУТРИКОСТНЫЙ ДЕНТАЛЬНЫЙ ИМПЛАНТАТ | 2006 |

|

RU2325133C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2013-06-27—Публикация

2009-08-25—Подача