Область техники

Настоящее изобретение относится к способу обработки металлической детали, обладающей улучшенными коррозионной стойкостью и усталостными свойствами, а также к конструктивному элементу, содержащему металлическую деталь, обработанную указанным способом. Кроме того, изобретение относится к способу восстановления металлической детали.

Уровень техники

Дробеструйная обработка представляет собой один из видов поверхностной обработки, применяемой для повышения усталостной выносливости металлов конструктивных и подобных элементов, используемых в авиа-, автомобилестроении и других отраслях техники (см. упомянутый ниже непатентный документ 1). Дробеструйная обработка - это технологический процесс, при котором неисчислимое количество твердых частиц (дроби) диаметром примерно 0,8 мм направляют вместе со струей сжатого воздуха или газа на поверхность металла, в результате чего в поверхности металла вследствие неупругой деформации образуются вмятины. Одновременно с этим возрастает твердость поверхности металла, и на некоторой его глубине образуется слой с остаточным сжимающим напряжением.

Из уровня техники известен способ дробеструйной обработки с применением в качестве дроби твердых неметаллических частиц. Например, в качестве дроби широко используются керамические частицы диаметром не менее 150 мкм, а также частицы на основе стекла, содержащие в качестве основного материала не менее 50% диоксида кремния SiO2.

Если деталь выполнена из алюминиевого сплава, то для увеличения ее коррозионной стойкости и других подобных свойств ее обычно подвергают анодному окислению с последующей окраской, или аналогичному виду обработки (см. упомянутый ниже патентный документ 1).

Анодное окисление представляет собой электролитический процесс, в котором кислоту, например хромовую, фосфорную, борную или серную, используют в качестве электролита, а в качестве анода - металл.

Непатентный документ 1: Т.Dorr и четыре соавтора, "Influence of Shot Penning on Fatigue Performance of High-Strength Aluminum- and Magnesium Alloys", 7-я Международная конференция по дробеструйной обработке, 1999, Институт точной механики, Варшава, Польша. Публикация доступна в Интернете: http://www.shotpeening.org/ICSP/icsp-7-20.pdf.

Патентный документ 1: нерассмотренная японская заявка на изобретение, публикация №2003-3295.

Сущность изобретения

Однако, как отмечено в упомянутом патентном документе 1, поскольку процесс анодного окисления поверхности алюминиевого сплава предусматривает приложение к ней электрического потенциала в кислотной среде на время образования пленки, одновременно с анодным окислением этой поверхности происходит ее разъедание вследствие гальванической и кислотной коррозии. Более того, кислотная коррозия поверхности наблюдается также и при очистки поверхности кислотным раствором, которую принято проводить в порядке предварительной обработки. Образующиеся при такой коррозии изъязвления способствуют развитию электрической коррозии алюминиевого сплава. Таким образом, в зависимости от состава сплава изъязвления могут образовываться на поверхности в результате разных видов коррозии - межкристаллической, точечной, гальванической и других подобных видов. При этом важно отметить, что при усталостном разрушении указанные изъязвления выступают в качестве очагов возникновения и развития трещин, и при соответствующем размере могут привести к снижению прочности и усталостной выносливости всего материала. Следовательно, в данной области техники имеется неразрешенная проблема, которая заключается в том, что процессу обеспечения коррозионной стойкости материала сопутствует ухудшение его прочностных и, в частности, усталостных характеристик, предварительно улучшенных путем дробеструйной обработки.

Анодно-оксидная пленка имеет более высокую твердость по сравнению с алюминиевым сплавом основы, а поскольку разница в твердости по сравнению с материалом основы велика, такие факторы, как толщина и строение пленки, могут вызвать снижение усталостной прочности.

Кроме того, поскольку в пленке, образованной путем анодного окисления, имеется множество микропор, выходящих на ее поверхность, для повышения плотности этой пленки обычно применяют герметизирующую обработку, в ходе которой микропоры заполняются. Однако такая обработка делает поверхность пленки гладкой, что препятствует достижению удовлетворительного эффекта сцепления при последующем нанесении покрытия. По этой причине после нанесения пленки адгезионная способность покрытия зачастую ухудшается, что может повлечь за собой такие проблемы, как отшелушивание покровной пленки, приводящие к снижению коррозионной стойкости.

Упомянутые выше обстоятельства послужили причиной появления настоящего изобретения, задачи которого заключаются в создании способа обработки металлической детали, обладающей улучшенными коррозионной стойкостью и усталостными свойствами, создании конструктивного элемента, содержащего обработанную таким способом деталь, и способа восстановления металлической детали.

Поставленные задачи решены в рамках настоящего изобретения описанным ниже образом.

Согласно первому аспекту изобретения предложен способ обработки металлической детали, включающий:

- этап бомбардировки поверхности металла, содержащего алюминиевый сплав, частицами с усредненным диаметром не более 200 мкм с использованием сжатого воздуха или газа;

- этап формирования пленки на указанной поверхности металла, выполняемый путем химической конверсионной обработки и следующий за этапом бомбардировки.

Поскольку согласно заявленному способу бомбардировка производится частицами с усредненным диаметром не более 200 мкм, данный способ позволяет изготавливать металлические детали улучшенных усталостных свойств без существенного изменения шероховатости поверхности составляющего их металла, содержащего алюминиевый сплав.

Далее, поскольку пленку формируют путем химической конверсионной обработки, которая не требует приложения электрического потенциала, на поверхности алюминиевого сплава не образуются такие дефекты, как точечная коррозия. Это значит, что в ходе данной обработки, по существу, удается сохранить улучшенные усталостные свойства детали.

Кроме того, упомянутая химическая конверсионная обработка имеет небольшую длительность, что позволяет сократить временные затраты при изготовлении металлической детали.

Под упомянутым выше термином «усредненный диаметр частиц» понимается размер частиц, соответствующий пику кривой распределения частот встречаемости. Его также называют наиболее часто встречающимся диаметром или модальным диаметром. Как вариант усредненный диаметр частиц можно определить одним из нижеперечисленных способов.

1. Способ, при котором усредненный диаметр частиц находят по кривой просеивания (диаметр, соответствующий R=50%, считается медианным диаметром или диаметром 50% частиц, и обозначается символом dp50).

2. Способ, при котором усредненный диаметр частиц определяют из уравнения Розина-Раммлера.

3. Другие способы, например определение усредненного диаметра частиц на основании их количества, длины, площади, объема, средней площади или среднего объема.

Желательно, чтобы частицы, по существу, не содержали железа.

Более того, весьма желательно применять частицы, содержащие неметаллический или нежелезистый твердый материал в качестве своего основного образующего вещества.

В результате проведения заявленного способа на поверхности металла не остается следов железа, а это значит, что не происходит местной коррозии, вызываемой такими следами. Следовательно, отпадает необходимость в осуществлении этапа удаления частиц железа кислотным или щелочным раствором, что позволяет избежать вызываемых этим проблем, таких как изменение размеров или повышение шероховатости поверхности металла.

Более того, указанный этап удаления частиц железа путем очистки не требуется осуществлять также и после этапа дробеструйной обработки, что облегчает применение вышеописанного способа при восстановлении имеющихся изделий во время производства или эксплуатации.

Далее, применительно к вышеописанному за этапом химической конверсионной обработки может следовать этап формирования покровной пленки.

Это позволяет дополнительно повысить коррозионную стойкость детали.

Согласно второму аспекту изобретения, предложен конструктивный элемент, содержащий металлическую деталь, обработанную вышеописанным способом.

Данный конструктивный элемент характеризуется не только превосходными усталостными свойствами, но также улучшенными коррозионной стойкостью и адгезионной способностью по сравнению с исходным материалом. Такой конструктивный элемент целесообразно использовать в транспортном машиностроении, например в авиа- и автомобилестроении, а также в иных областях, где требуются материалы с хорошими усталостными свойствами и коррозионной стойкостью.

Согласно третьему аспекту изобретения, предложен способ восстановления металлической детали, предусматривающий применение вышеописанного способа обработки для заделки дефектов или царапин на поверхности металлической детали.

Поверхность металлической детали, восстановленная заявленным способом, демонстрирует не только превосходные усталостные характеристики, но также улучшенные коррозионную стойкость и адгезионную способность по сравнению с исходным материалом.

Применение принципов настоящего изобретения при производстве металлических деталей, например конструктивных элементов, позволяет изготавливать металлические детали с улучшенными усталостными характеристиками без существенного изменения шероховатости поверхности металла, достигнутой на этапе бомбардировки.

Кроме того, поскольку на поверхности алюминиевого сплава не образуются дефекты наподобие точечной коррозии, становится возможным повышать коррозионную стойкость детали, по существу, без ущерба для улучшений, достигнутых в отношении ее усталостных характеристик.

Наконец, поскольку химическая конверсионная обработка занимает меньше времени, чем анодное окисление, становится возможным сократить затраты времени на изготовление металлической детали.

Краткое описание чертежей

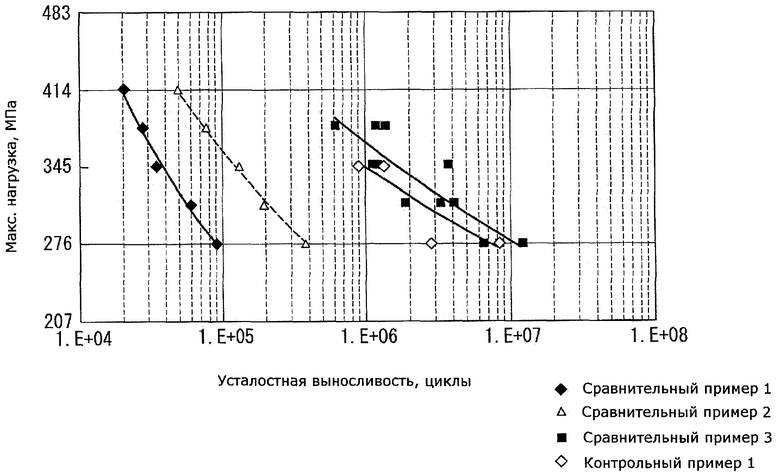

На чертеже представлены графические результаты испытаний на усталостную прочность.

Описание предпочтительного варианта выполнения изобретения

Ниже приведено описание одного из вариантов заявленного способа обработки металлической детали.

При изготовлении металлической детали заявляемым способом используют алюминиевый сплав или аналогичный металлический материал.

Кроме того, при обработке металлической детали заявляемым способом применяют твердые частицы (дробь), предназначенные для дробеструйной обработки алюминиевого сплава (этап бомбардировки), которые содержат в качестве основы твердый неметаллический материал и в предпочтительном случае представляют собой керамические частицы, например частицы из оксидов алюминия или кремния. Железо не является материалом основы частиц. Говоря другими словами, данные частицы, по существу, не содержат железа.

При традиционной дробеструйной обработке обычно используют частицы диаметром 0,8 мм. Однако согласно настоящему изобретению следует применять дробь с усредненным диаметром не более 200 мкм. Усредненный диаметр применяемой дроби предпочтительно лежит в диапазоне 10-200 мкм, более предпочтительно - в диапазоне 30-100 мкм.

Если усредненный диаметр частиц превышает 200 мкм, то частицы будут иметь слишком высокую кинетическую энергию и смогут повредить поверхность материала. Соответственно в этом случае нельзя будет достичь удовлетворительного улучшения усталостных характеристик. С другой стороны, если усредненный диаметр частиц составляет менее 10 мкм, то сложно обеспечить стабильность дутья из-за закупорки сопла дробью и других подобных явлений.

Скорость выдувания дроби регулируется дутьевым давлением сжатого газа. В качестве примеров сжатого газа можно назвать воздух, азот, водород, инертные газы, такие как аргон и гелий. При дробеструйной обработке согласно настоящему изобретению указанное дутьевое давление предпочтительно составляет 0,1-1 МПа, более предпочтительно 0,3-0,6 МПа.

Если давление превышает 1 МПа, то частицы будут иметь слишком высокую кинетическую энергию и смогут повредить поверхность материала. Следовательно, в этом случае нельзя будет достичь удовлетворительного улучшения усталостных характеристик. Более того, в этом случае частицы будут разрушаться, а значит, повысится образование отходов. Бомбардировка же поверхности металлической детали битыми частицами может повредить ее. С другой стороны, если давление составляет менее 0,1 МПа, то частицы не будут достигать надлежащей скорости, и, кроме того, сжатый воздух невозможно будет подавать при стабильном давлении, т.е. будет очень сложно обеспечить стабильное дутье.

В случае если интенсивность дробеструйной обработки определяют на основании величины прогиба контрольной пластины по шкале Алмена, то в предпочтительном случае величина прогиба должна составлять не менее 0,002 Н.

Согласно изобретению, предпочтительно использовать сферическую дробь, поскольку острые края дроби могут повредить поверхность металлической детали.

Укрывистость дробеструйной обработки предпочтительно лежит в диапазоне 100-1000%, более предпочтительно 100-500%.

При укрывистости менее 100% невозможно добиться удовлетворительного улучшения усталостной прочности. Если же укрывистость превышает 1000%, нагрев поверхности материала станет таким существенным, что приведет к снижению остаточного сжимающего напряжения в наружных зонах поверхности, в результате чего невозможно будет добиться удовлетворительного улучшения усталостной прочности.

Поверхность металлической детали, подвергнутой дробеструйной обработке при вышеописанных условиях, в предпочтительном случае имеет следующие характеристики (остаточное сжимающее напряжение поверхности и шероховатость поверхности).

Остаточное сжимающее напряжение поверхности

На поверхности металлической детали, подвергнутой дробеструйной обработке согласно настоящему изобретению, или вблизи этой поверхности имеется высокое остаточное сжимающее напряжение, не ниже 150 МПа. В результате прочность поверхности повышается, а усталостные разрушения происходят не на поверхности, а в толще материала. Это значит, что усталостная выносливость существенно возрастает.

Шероховатость поверхности

Дробеструйную обработку согласно настоящему изобретению выполняют таким образом, что шероховатость поверхности в ходе этой обработки, по существу, не меняется. Различие в шероховатости до и после дробеструйной обработки поверхности можно минимизировать, сведя его до величины различия усредненных отклонений Ra профиля, не превышающей 1 мкм.

Поверхность металлической детали очищают, в том числе обезжиривают в целях удаления приставших к ней масел и жиров.

Вслед за этим, в тех случаях, когда к поверхности металлической детали пристает пассивная, например, оксидная пленка, производят активирующую обработку для удаления этой пленки.

Затем производят химическую конверсионную обработку детали - либо погружая ее в обрабатывающую жидкость, либо нанося или напыляя указанную жидкость на поверхность детали. В результате на металле образуется пленка.

В отличие от электрической обработки, такой как анодное окисление, химическая конверсионная обработка основана на химической реакции между обрабатывающей жидкостью и алюминием, а потому не вызывает точечной коррозии или иных дефектов поверхности металлической детали. В результате улучшение усталостных характеристик посредством дробеструйной обработки удается сочетать с повышением коррозионной стойкости.

Указанная химическая конверсионная обработка представляет собой сравнительно дешевую и простую операцию и занимает короткое время. При этом ее можно осуществлять в ходе продолжительного технологического процесса и при ее помощи можно однородно обрабатывать даже детали сложной формы.

Таким образом обеспечивается возможность формирования однородной пленки, соответствующей углублениям (ямкам), образованным в поверхности металлической детали при дробеструйной обработки. Это значит, что на поверхности наносимой пленки образуются ямки, по существу, такой же формы, как и на поверхности детали.

Для проведения указанной химической конверсионной обработки идеально подходит технология Alodine, которая позволяет сформировать пленку на основе хрома или хрома и фосфора, отличающуюся исключительно хорошим сцеплением и превосходной коррозионной стойкостью. Также для проведения химической конверсионной обработки можно применять и другие технологии, такие как MBV-технология, бемитовую или фосфатную технологии.

Толщина пленки, формируемой при химической конверсионной обработке, предпочтительно не превышает 5 мкм, а более предпочтительно лежит в диапазоне 0,1-0,3 мкм.

Пленка, образованная в ходе химической конверсионной обработки, характеризуется хорошим сцеплением и способна улучшить коррозионную стойкость нижележащего материала-основы.

Далее, после очистки и сушки поверхности указанной пленки, образованной в ходе химической конверсионной обработки, переходят к этапу формирования покровной пленки.

Поскольку на поверхности пленки имеются ямки, то присущее пленке свойство хорошей адгезии выгодно сочетается с эффектом сцепления, обеспечиваемым ямками, что позволяет формировать покровную пленку при отличном показателе ее прилипания к поверхности.

Покровная пленка дополнительно улучшает коррозионную стойкость металлической детали.

Ниже заявленный способ обработки металлической детали раскрыт более подробно со ссылкой на ряд контрольных и сравнительных примеров.

Контрольный пример 1

В качестве тестового образца был использован лист алюминиевого сплава 7050-Т7451 размерами 19×76×2,4 мм. Одна поверхность этого листа была подвергнута дробеструйной обработки с применением керамических частиц из оксидов алюминия/кремния, имеющих усредненный (т.е. наиболее распространенный) диаметр не более 53 мкм, при дутьевом давлении 0,4 МПа в течение 30 с. Величина прогиба контрольной пластины в ходе обработки составила 0,003 Н.

В качестве устройства дробеструйной обработки применяли гравитационный дробомет под мелкую дробь.

Алюминиевый сплав до проведения дробеструйной обработки имел шероховатость поверхности Ra 1,2 мкм. После дробеструйной обработки шероховатость Ra составила 1,4 мкм.

После дробеструйной обработки обработанная поверхность алюминиевого сплава была обезжирена, очищена и активирована.

Сплав затем погрузили в коммерчески доступную жидкость для химической конверсионной обработки Alodine-1200 на 120 секунд при комнатной температуре, в результате чего образовалась пленка на основе хрома. Толщина пленки составила 3 мкм.

По окончании химической конверсионной обработки тестовый образец подвергли усталостным испытаниям с применением электрического гидравлического прибора для проверки на усталость Hydract (±50 кН) с контроллером INSTRON 8400.

Усталостные испытания производили при двух различных максимальных нагрузках 276 МПа и 345 МПа (40-50 тысяч фунтов на кв. дюйм). Каждый тест выполняли путем приложения циклической нагрузки натяжение-натяжение с коэффициентом напряжения 0,1, при этом фиксировали число циклов нагружения, при котором происходило разрушение образца.

Результаты усталостных испытаний для контрольного примера 1 представлены на чертеже.

Сравнительные примеры 1-3

Сравнительный пример 1 относится к тестовому образцу, полученному машинным образом, но не подвергнутому дробеструйной обработке, описанной в отношении контрольного примера 1.

Сравнительный пример 2 относится к тестовому образцу из сравнительного примера 1, но подвергнутому дробеструйной обработке с использованием традиционной циркониевой дроби, имеющей усредненный (т.е. наиболее распространенный) диаметр 250 мкм.

Сравнительный пример 3 относится к тестовому образцу, подвергнутому дробеструйной обработке, проводимой согласно контрольному примеру 1.

Результаты усталостных испытаний образцов, используемых в сравнительных примерах 1, 2, 3, которые проводили тем же самым образом, что и в отношении контрольного примера 1, показаны на фиг.1.

Как видно из представленных на фиг.1 результатов, дробеструйная обработка по контрольному примеру 1 и сравнительному примеру 3, в которых применяли мелкую дробь, дала 20-25-кратное увеличение усталостной прочности по сравнению со сравнительным примером 2, в котором использовали традиционную дробь, и примерно 100-кратное увеличение усталостной прочности по сравнению со сравнительным примером 1, в котором дробеструйную обработку не проводили. Таким образом, дробеструйная обработка по контрольному примеру 1 и сравнительному примеру 3 позволяет изготавливать детали из алюминиевых сплавов, обладающие существенно улучшенными усталостными характеристиками.

Также следует отметить, что результаты контрольного примера 1, согласно которому осуществляли химическую конверсионную обработку, практически не показывают ухудшения усталостных свойств по сравнению со сравнительным примером 3, согласно которому химическую конверсионную обработку не осуществляли, при этом усталостные свойства образца по сравнительному примеру 3, по существу, остались теми же.

Контрольный пример 2

В качестве тестового образца использовали лист из алюминиевого сплава 2024 размерами 19×76×2,4 мм, подвергнутый такой же обработке, как в контрольном примере 1, а именно упрочнению мелкой дробью и химической конверсионной обработке.

Поверхность пленки, сформированной в ходе химической конверсионной обработки, была очищена и высушена, а затем на нее была нанесена эпоксидная смола, которая была впоследствии высушена в течение полутора часов при температуре не более 93°С.

Сравнительный пример 4

Обработку производили как в контрольном примере 2, однако вместо химической конверсионной обработки выполняли анодное окисление с использованием борной/серной кислоты (см. патент США №4894127).

Тестовые образцы по контрольному примеру 2 и сравнительному примеру 4 подвергали испытаниям на коррозионную стойкость и адгезию покрытия.

Испытания на коррозионную стойкость производили путем распыления над образцом соленой воды концентрацией не более 0,3% с температурой примерно 35°С в течение 168 часов. Результаты испытаний показали, что в контрольном примере 2, как и в сравнительном примере 4, не удалось найти хотя бы пяти точечных дефектов на поверхности тестового образца.

Испытания на адгезию выполняли при сухих и влажных условиях с применением ленты производства Sumitomo 3М Limited (см. ASTM D 3330). Результаты испытаний подтвердили, что контрольный пример 2, как и сравнительный пример 4, демонстрирует хорошую силу сцепления.

Контрольный пример 3

Для оценки заявленного способа восстановления был подготовлен плоский тестовый образец для усталостных испытаний из алюминиевого сплава 7050 с коэффициентом концентрации напряжений 1,5. Этот тестовый образец подвергли дробеструйной обработке, аналогичной той, что была описана для контрольного примера 1. Дробеструйную обработку выполняли после того как на углах образца были нанесены клиновидные царапины шириной примерно 200 мкм и глубиной примерно 100 мкм, проходящие в горизонтальном направлении и в направлении приложения нагрузки. Вслед за этим производились усталостные испытания с использованием того же устройства, который применяли для контрольного примера 1.

Результаты вышеописанных испытаний показали, что тестовый образец, не подвергавшийся дробеструйной обработке, разрушается через 151110 циклов, тогда как образец, прошедший дробеструйную обработку, разрушался после 1370146 циклов, что свидетельствует об увеличении на порядок усталостной выносливости.

Изобретение относится к обработке металлической поверхности, позволяющей получить металлические детали, обладающие улучшенными коррозионной стойкостью и усталостными свойствами. Способ обработки металлической детали включает бомбардировку поверхности металла, содержащего алюминиевый сплав, частицами сферической формы с усредненным диаметром не более 200 мкм с использованием сжатого воздуха или газа, формирование пленки на указанной поверхности металла путем химической конверсионной обработки, следующей за бомбардировкой поверхности. Интенсивность бомбардировки поверхности частицами в способе, определенная на основании величины прогиба контрольной пластины по шкале Алмена, составляет не менее 0,002 Н, при этом бомбардировку поверхности осуществляют с возможностью минимизирования различия в шероховатости до и после обработки до величины различия усредненных отклонений Ra профиля, не превышающей 1 мкм. Способ также применяется при восстановлении металлической детали для заделки дефектов или царапин, образовавшихся на поверхности металлической детали. 3 н. и 3 з.п. ф-лы, 1 ил.

1. Способ обработки металлической детали, включающий этап бомбардировки поверхности металла, содержащего алюминиевый сплав, частицами сферической формы с усредненным диаметром не более 200 мкм с использованием сжатого воздуха или газа, этап формирования пленки на указанной поверхности металла, выполняемый путем химической конверсионной обработки и следующий за этапом бомбардировки, причем интенсивность бомбардировки поверхности частицами, определенная на основании величины прогиба контрольной пластины по шкале Алмена, составляет не менее 0,002 Н, при этом бомбардировку поверхности осуществляют с возможностью минимизирования различия в шероховатости до и после обработки до величины различия усредненных отклонений Ra профиля, не превышающей 1 мкм.

2. Способ по п.1, в котором используют частицы, не содержащие железо в качестве основного образующего вещества.

3. Способ по п.2, в котором используют частицы, содержащие в качестве основного образующего вещества неметаллический или нежелезистый твердый материал.

4. Способ по любому из пп.1-3, дополнительно включающий этап формирования покровной пленки, следующий за этапом химической конверсионной обработки.

5. Конструктивный элемент, содержащий металлическую деталь, изготовленную способом по любому из пп.1-3.

6. Способ восстановления металлической детали, включающий обработку поверхности детали способом по любому из пп.1-3 для заделки дефектов или царапин, образовавшихся на поверхности металлической детали.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| WO 2005063443 А1, 14.07.2005 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

Авторы

Даты

2012-02-10—Публикация

2008-10-02—Подача