Изобретение относится к электролитно-плазменному полированию металлических изделий, преимущественно из титановых, никелевых и железоникелевых сплавов, и может быть использовано в турбомашиностроении при обработке рабочих и направляющих лопаток паровых турбин, лопаток газоперекачивающих установок и компрессоров газотурбинных двигателей, для обеспечения необходимых физико-механических и эксплуатационных свойств деталей турбомашин, а также в качестве подготовительной операции перед ионно-имплантационным модифицированием поверхности детали и нанесением защитных ионно-плазменных или гальванических покрытий.

Рабочие лопатки компрессора газотурбинного двигателя (ГТД) и газотурбинной установки (ГТУ), а также паровых турбин в процессе эксплуатации подвергаются воздействиям значительных динамических и статических нагрузок.

Поэтому поверхностные дефекты, образующиеся в процессе изготовления этих деталей и, в последствии приводящие к преждевременному их разрушению, недопустимы. В этой связи развитие способов получения высококачественных поверхностей деталей турбомашин является весьма актуальной задачей.

Наиболее перспективными методами обработки лопаток турбомашин являются электрохимические методы полирования поверхностей [Грилихес С.Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. Л., Машиностроение, 1987.], при этом наибольший интерес для рассматриваемой области представляют методы электролитно-плазменного полирования (ЭПП) деталей [например, Патент ГДР (DD) №238074 (A1), МПК C25F 3/16, опубл. 06.08.86., а также Патент РБ №1132, МПК C25F 3/16, 1996, БИ №3].

Известен способ полирования металлических поверхностей, включающий анодную обработку в электролите [Патент РБ №1132, МПК C25F 3/16, 1996, БИ №3], а также способ электрохимического полирования [Патент США №5028304, МПК B23H 3/08, C25F 3/16, C25F 5/00, опубл. 02.07.91.]

Известные способы электрохимического полирования не позволяют производить качественное полирование поверхности лопаток турбомашин

Наиболее близким к заявляемому техническому решению является способ электролитно-плазменного полирования лопаток турбомашин, включающий погружение детали в электролит, содержащий окислитель, фторсодержащее соединение и воду, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на обрабатываемую деталь электрического потенциала [Патент РФ №2552203, МПК C25F 3/16. Способ полирования деталей из титановых сплавов. Бюл №16, 2015].

Однако известный способ [Патент РФ №2552203, МПК C25F 3/16] не позволяет произвести равномерное полирование на всех участках поверхности пера лопатки. В частности, унос материала лопатки с корыта и спинки с одной стороны и унос материала лопатки с входной и выходной кромок резко отличается в пользу кромок, что приводит к изменению размерных и геометрических характеристик обработанной лопатки.

Задачей, на решение которой направлено заявляемое изобретение, является обеспечение равномерности уноса материала при полировании со всей поверхности пера лопатки.

Техническими результатом является повышение качества и равномерности обработки лопаток турбомашин.

Технический результат достигается за счет того, что в способе электролитно-плазменного полирования лопаток турбомашин, включающий погружение лопатки в ванну с электролитом, формирование вокруг обрабатываемой поверхности упомянутой лопатки парогазовой оболочки и зажигание разряда между упомянутой лопаткой и электролитом путем подачи на упомянутой лопатку электрического потенциала, в отличие от прототипа, перед погружением лопатки в электролит перед входной и выходной кромками лопатки по всей их протяженности устанавливают по одному металлическому стержню с равномерным зазором между упомянутым стержнем и упомянутой входной и выходной кромками лопатки, подают на лопатку и стержни положительный, а на электролит отрицательный электрический потенциал, а полирование лопатки ведут при формировании общей для упомянутых стержней и упомянутой лопатки парогазовой оболочки.

При этом возможно использование следующих дополнительных приемов способа: используют упомянутые лопатки и упомянутые стержни из титана или титановых сплавов, выбирая диаметры упомянутых стержней из диапазона от 1 до 5 мм, располагая их на расстоянии от 1 до 5 мм от кромок лопатки, а к упомянутой лопатке и упомянутым стержням прикладывают электрический потенциал от 250 В до 320 В, причем в качестве электролита используют водный раствор с содержанием от 3 до 7 вес. % гидроксиламина солянокислого чистого, чистого для анализа (ч.д.а.) или технически чистого и содержанием от 0,7 до 0,8 вес.% NaF или KF в качестве фторсодержащего соединения, а полирование ведут при температуре от 70°С до 90°С, при величине тока от 0,2 А/см2 до 0,7 А/см2 в течение не менее 1,5 минут; полируют лопатки, выполненные из титанового сплава, содержащего, вес.%: V - от 3,5% до 5,3%; Al - от 5,3% до 6,8%; Fe - до 0,3%; С - до 0,1%; N - до 0,05%; Zr - до 0,3%; О - до 0,2%; Н - до 0,015%; Ti - остальное, или содержащего, вес.%: Al - от 5,0% до 7,0%; Мо - от 2,0% до 4,0%; Zr - до 0,5%; Si - от 0,15% до 0,40; Fe - до 0,3%; О - до 0,15%; Н - до 0,015%; N - до 0,05%; С - до 0,1%; Ti - остальное; используют упомянутые лопатки и упомянутые стержни из из никелевых и железоникелевых сплавов, выбирая диаметры упомянутых стержней из диапазона от 1 до 5 мм, располагая их на расстоянии от 1 до 5 мм от кромок лопатки, а к упомянутой лопатке и упомянутым стержням прикладывают электрический потенциал от 250 В до 320 В, причем в качестве электролита используют водный раствор соли сульфата аммония концентрацией 3,5-11,0 г/л, а полирование ведут при температуре от 70 до 90°C; полируют упомянутые лопатки с шероховатостью исходной полируемой поверхности не более Ra 0,80 мкм.

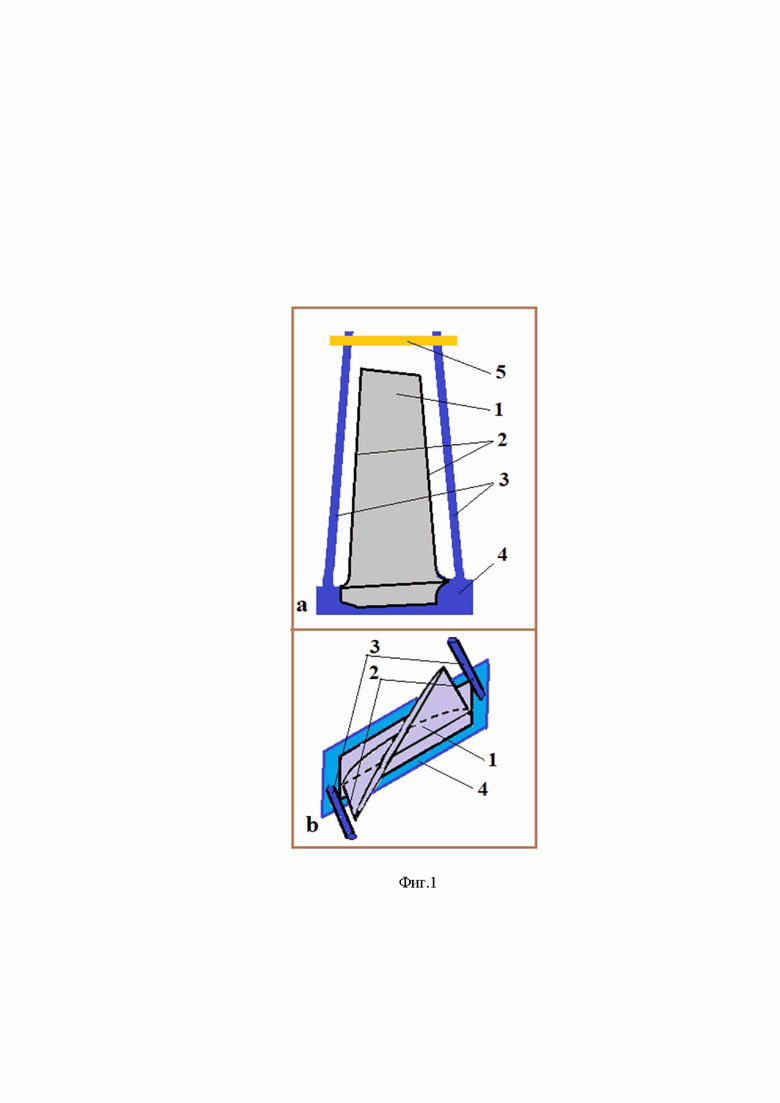

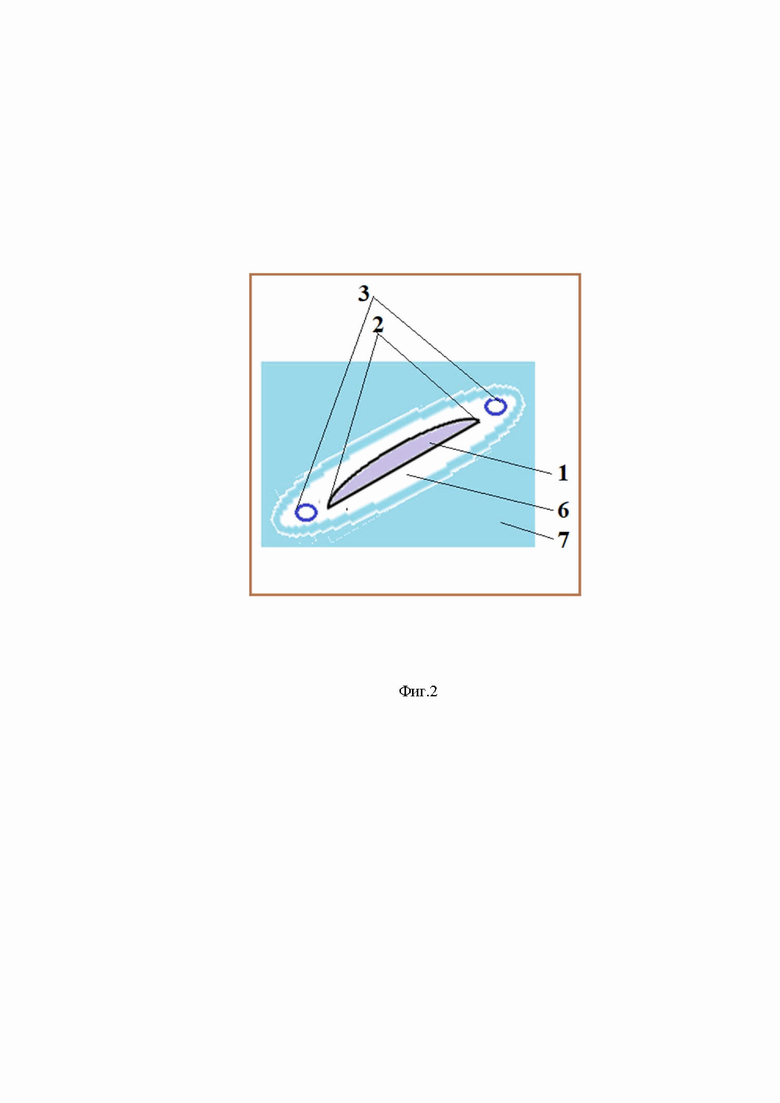

Сущность изобретения поясняется чертежами. На фиг. 1 показано устройство для полирования лопатки (фиг. 1 а - вид сбоку, фиг. 1 b - вид сверху). На фиг. 2 показана схема образования растянутой парогазовой оболочки. Фиг. 1 и фиг. 2 содержат: 1 - лопатка; 2 - кромки лопатки; 3 - стержни; 4 - держатель изделий; 5 - фиксируюшая планка; 6 - паро-газовая оболочка; электролит.

Сущность заявляемого способа, возможность его осуществления и использования иллюстрируются представленными ниже примерами.

Заявляемый способ электролитно-плазменного полирования лопатки из титановых сплавов осуществляется следующим образом. Обрабатываемую лопатку 1 (фиг. 1) устанавливают и закрепляют на держателе изделий 4 таким образом, чтобы стержни 3, выполненные из металла были расположены параллельно входной и выходной кромкам 2 лопатки 1 с равномерным зазором, обеспечивающим в процессе полирования формирование общей паро-газовой оболочки 6 для лопатки 1 и стержней 3 (фиг. 2). Лопатку 1 с держателем погружают в ванну с водным раствором электролита 7, прикладывают к лопатке 1 положительный электрический потенциал, а к электролиту 7 - отрицательный, в результате чего достигают возникновения разряда между обрабатываемой лопаткой 1, стержнями 3 и электролитом. Процесс электролитно-плазменного полирования осуществляют электрическом потенциале от 250 В до 320 В.

В качестве электролита используют:

- для лопаток из титана и титановых сплавов: водный раствор с содержанием от 3 до 7 вес. % гидроксиламина солянокислого чистого, ЧДА или технически чистого, а полирование ведут при температуре от 70°C до 90°C. Полирование в зависимости от параметров детали можно вести при величине тока от 0,2 А/см2 до 0,7 А/см2 в течение не менее 1,5 минут. Для полирования используются лопатки с шероховатостью исходной полируемой поверхностью не более Ra 0,80 мкм.

- для лопаток из никелевых и железоникелевых сплавов водный раствор соли сульфата аммония концентрацией 3,5-11,0 г/л, а полирование ведут при температуре от 70 до 90°C.

Обработку ведут в среде электролита при поддержании вокруг лопатки 1 со стержнями 3 парогазовой оболочки 6. В качестве ванны используют емкость, выполненную из материала, стойкого к воздействию электролита.

При осуществлении способа происходят следующие процессы. Под действием протекающих токов происходит нагрев поверхности лопатки 1 и стержней 3 с образованием вокруг них общей парогазовой оболочки 6. Излишняя теплота, возникающая при нагреве детали и электролита, отводится через систему охлаждения. При этом поддерживают заданную температуру процесса. Под действием электрического напряжения (электрического потенциала между лопаткой 1 со стержнями 3 и электролитом) в парогазовой оболочке возникает разряд, представляющий из себя ионизированную электролитическую плазму, обеспечивающую протекание интенсивных химических и электрохимических реакций между обрабатываемой деталью и средой парогазовой оболочки.

При подаче положительного потенциала на лопатку 1 и стержни 3, в процессе протекания указанных реакций, происходит анодирование поверхности детали с одновременным химическим травлением образующегося окисла. Причем при анодной поляризации парогазовый слой состоит из паров электролита, анионов и газообразного кислорода. Поскольку травление происходит, в основном, на микронеровностях, где образуется тонкий слой окисла, а процессы анодирования продолжаются, то в результате совместного действия этих факторов происходит уменьшение шероховатости обрабатываемой поверхности и, как следствие, полирование последней.

Пример 1. Обработке подвергали лопатки компрессора ГТД из титановых сплавов марок ВТ6, ВТ8, ВТ8М, ВТ1-0. По двум вариантам: без оснастки со стержнями [по прототипу: патент РФ №2552203] и по предлагаемому изобретению с оснасткой со стержнями. Обрабатываемые лопатки погружали в ванну с водным раствором электролита и прикладывали к лопатке со стержнями положительное, а к электролиту - отрицательное напряжение. К обрабатываемой лопатке со стержнями прикладывали электрический потенциал 250 В, 300 В, 320 В. Лопатки обрабатывались в среде электролита на основе водного раствора с содержанием от 3 до 7 вес. % гидроксиламина солянокислого чистого, ЧДА или технически чистого. При обработке производили циркуляционное охлаждение электролита (поддерживалась средняя температура процесса в интервале 70°…90°C). Время обработки составляло 2 минуты. Исходная шероховатость обрабатываемой поверхности составляла Ra 0,15 мкм, после полирования Ra 0,02 мкм. По сравнению с прототипом [Патент РФ №2552203] обработка кромок лопатки обеспечила заданные размерные и геометрические параметры лопатки, в то время как обработка по прототипу привела к возникновению брака по этим характеритстикам.

Условия обработки по предлагаемому способу: электрический потенциал (напряжение) от 250 В до 320 В; электролит - водный раствор с содержанием от 4 до 6 вес. % гидроксиламина солянокислого чистого, ЧДА или технически чистого. Температура процесса от 70°C до 90°C. Время полирования от 1,5 до 2 минут. Значения исходной шероховатости поверхности составляло Rа=0,20, шероховатость после обработки по способу-прототипу от Rа=0,08 до Rа=0,10, шероховатость после обработки полученные по предлагаемому способу от Rа=0,03 до Rа=0,05.

Кроме того, были проведены исследования следующих режимов обработки деталей из титановых сплавов марок ВТ6, ВТ6с, ВТ6ч, ВТ8, ВТ8М, ВТ1-0, ВТ16, ВТ22, ВТ23, ВТ3, ВТ18У, ВТ14, ВТ9. Электрический потенциал: 235 В неудовлетворительный результат (Н.Р.); 250 В - удовлетворительный результат (У.Р.); 300 В - (У.Р.); 320 В - (У.Р.); 335 В - (Н.Р.). Электролит - водный раствор с содержанием (содержанием от 3 до 7 вес. % гидроксиламина солянокислого чистого, ЧДА или технически чистого), вес. %: 2% - (Н.Р.); 3% - (У.Р.); 4% - (У.Р.); 7% - (У.Р.); 8,5% - (Н.Р.). Фторсодержащее соединения: NaF, концентрацией, вес. %: 0,55% - (Н.Р.); 0,7% - (У.Р.); 0,8% - (У.Р.); 0,95% - (Н.Р.); KF, концентрацией, вес. %: 0,55% - (Н.Р.); 0,7% - (У.Р.); 0,8% - (У.Р.); 0,95% - (Н.Р.).

Температура процесса: 60°C - (Н.Р.); 70°C - (У.Р.); 80°C - (У.Р.); 90°C - (У.Р.); 100°C - (Н.Р.). Время обработки: 1,0 мин. - (Н.Р.); 1,5 мин. - (У.Р.); 2,0 мин. - (У.Р.); 6,0 мин. - (У.Р.); 10 мин. - (У.Р.); 20 мин. - (У.Р.). Величины тока: от 0,2 А/см2 до 0,7 А/см2: 0,1 А/см2 - (Н.Р.); 0,2 А/см2 - (У.Р.); 0,5 А/см2 - (У.Р.); 0,7 А/см2 - (У.Р.); 0,85 А/см2 - (Н.Р.).

Обработка деталей из титановых сплавов в водных электролитах при использовании гидроксиламина солянокислого чистого (У.Р.), ЧДА (У.Р.), или технически чистого (У.Р.), при использовании технического гидроксиламина солянокислого (Н.Р.).

Пример 2. Обрабатываемые образцы лопаток из никелевых железоникелевых сталей и сплавов ( ЖС6У, ЖС32, ХН45МВТЮБР-ИД, ХН45МВТЮБР-ПД) погружали в ванну с водным раствором электролита и прикладывали к детали положительное, а к электролиту - отрицательное напряжение. Полирование поверхности пера лопатки производили в прикладывая к обрабатываемой лопатке электрический потенциал величиной от 250 до 320 В и проводили полирование до достижения минимально возможной при данном напряжении величины шероховатости поверхности. Полирование проводили в среде электролита: водный раствор соли фторида аммония концентрацией 3,5-11,0 г/л. Кроме того, в ряде случаев в состав электролита дополнительно вводили поверхностно-активные вещества в концентрации 0,6-1,2%. При обработке проводили циркуляционное охлаждение электролита (поддерживалась средняя температура процесса в интервале 70…90°С).

Неудовлетворительным результатом (Н.Р.) считался результат, при котором отсутствовал эффект полирования или уменьшения шероховатости поверхности детали.

Условия обработки по предлагаемому способу.

Электрический потенциал (напряжение): 240 В - Н.Р.; 250 В - удовлетворительный результат (У.Р.); 280 В - У.Р.; 290 В - У.Р.; 320 В - У.Р.; 340 В - Н.Р.

Электролит - водный раствор соли сульфата аммония концентрацией: 3,0 г/л - Н.Р.; 3,5 г/л - У.Р.; 5,0 г/литр- У.Р.; 11,0 г/л - У.Р.; 12 г/л - Н.Р.

Температура процесса обработки: от 60°С - Н.Р.; 70°С - У.Р.; 80°С - У.Р.; 90°С - У.Р.; 97°С - Н.Р.

По сравнению с используемым механическим способом полирования (Патент РФ №2379170, МПК В24В 19/14. Способ обработки лопаток газотурбинных двигателей. Бюл. №2. 2010 г. ) производительность процесса по предлагаемому способу обработки лопаток из никелевых и железохромоникелевых сплавов в среднем в 3-4 раза выше, а средние значения шероховатости поверхности по предлагаемому способу улучшаются от Ra 0,65…0,45 мкм до Ra 0,03…0,02 мкм.

Таким образом, проведенные исследования показали, что применение предлагаемого способа электролитно-плазменного полирования лопаток турбомашин позволяет достичь технического результата заявляемого способа - повысить качество и равномерность обработки лопаток турбомашин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ЛОПАТКИ ТУРБОМАШИНЫ | 2023 |

|

RU2806352C1 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2013 |

|

RU2552203C2 |

| СПОСОБ ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2018 |

|

RU2693236C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ТУРБОМАШИН И РАБОЧАЯ ЕМКОСТЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694935C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ТУРБОМАШИН И ЭЛАСТИЧНЫЙ ЧЕХОЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694684C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ | 2019 |

|

RU2734802C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТКИ ТУРБОМАШИНЫ ИЗ ТИТАНОВОГО СПЛАВА | 2023 |

|

RU2812925C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛИ | 2019 |

|

RU2725516C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В МАГНИТНОМ ПОЛЕ В УСЛОВИЯХ ПОНИЖЕННОГО ДАВЛЕНИЯ | 2023 |

|

RU2828005C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ В РАЗРЕЖЕННОЙ АТМОСФЕРЕ | 2023 |

|

RU2817245C1 |

Изобретение относится к электролитно-плазменному полированию металлических изделий, преимущественно из титановых, никелевых и железоникелевых сплавов, и может быть использовано в турбомашиностроении при обработке лопаток для обеспечения необходимых физико-механических и эксплуатационных характеристик деталей турбомашин, а также в качестве подготовительной операции перед ионно-имплантационным модифицированием поверхности детали и нанесением защитных ионно-плазменных покрытий. Способ включает погружение лопатки в ванну с электролитом, формирование вокруг обрабатываемой поверхности лопатки парогазовой оболочки и зажигание разряда между лопаткой и электролитом путем подачи на лопатку электрического потенциала. При этом перед погружением лопатки в электролит перед входной и выходной кромками лопатки по всей их протяженности устанавливают по одному металлическому стержню с равномерным зазором между стержнем и входной и выходной кромками лопатки, подают на лопатку и стержни положительный, а на электролит отрицательный электрический потенциал, а полирование лопатки ведут при формировании общей для стержней и лопатки парогазовой оболочки. 4 з.п. ф-лы, 2 ил., 2 пр.

1. Способ электролитно-плазменного полирования лопаток турбомашин, включающий погружение лопатки в ванну с электролитом, формирование вокруг обрабатываемой поверхности упомянутой лопатки парогазовой оболочки и зажигание разряда между упомянутой лопаткой и электролитом путем подачи на упомянутой лопатку электрического потенциала, отличающийся тем, что перед погружением лопатки в электролит перед входной и выходной кромками лопатки по всей их протяженности устанавливают по одному металлическому стержню с равномерным зазором между упомянутым стержнем и упомянутой входной и выходной кромками лопатки, подают на лопатку и стержни положительный, а на электролит отрицательный электрический потенциал, а полирование лопатки ведут при формировании общей для упомянутых стержней и упомянутой лопатки парогазовой оболочки.

2. Способ по п.1, отличающийся тем, что используют упомянутые лопатки и упомянутые стержни из титана или титановых сплавов, выбирая диаметры упомянутых стержней из диапазона от 1 до 5 мм, располагая их на расстоянии от 1 до 5 мм от кромок лопатки, а к упомянутой лопатке и упомянутым стержням прикладывают электрический потенциал от 250 В до 320 В, причем в качестве электролита используют водный раствор с содержанием от 3 до 7 вес. % гидроксиламина солянокислого чистого, чистого для анализа (ч.д.а.) или технически чистого и содержанием от 0,7 до 0,8 вес.% NaF или KF в качестве фторсодержащего соединения, а полирование ведут при температуре от 70 до 90°С, при величине тока от 0,2 А/см2 до 0,7 А/см2 в течение не менее 1,5 минут.

3. Способ по п.2, отличающийся тем, что полируют лопатки, выполненные из титанового сплава, содержащего, вес.%: V - от 3,5 до 5,3; Al - от 5,3 до 6,8; Fe - до 0,3; С - до 0,1; N - до 0,05; Zr - до 0,3; О - до 0,2; Н - до 0,015; Ti - остальное или содержащего, вес.%: Al - от 5,0 до 7,0; Мо - от 2,0 до 4,0; Zr - до 0,5; Si - от 0,15 до 0,40; Fe - до 0,3; О - до 0,15; Н - до 0,015; N - до 0,05; С - до 0,1; Ti - остальное.

4. Способ по п.1, отличающийся тем, что используют упомянутые лопатки и упомянутые стержни из никелевых и железоникелевых сплавов, выбирая диаметры упомянутых стержней из диапазона от 1 до 5 мм, располагая их на расстоянии от 1 до 5 мм от кромок лопатки, а к упомянутой лопатке и упомянутым стержням прикладывают электрический потенциал от 250 В до 320 В, причем в качестве электролита используют водный раствор соли сульфата аммония концентрацией 3,5-11,0 г/л, а полирование ведут при температуре от 70 до 90°C.

5. Способ по любому из пп.1-4, отличающийся тем, что полируют упомянутые лопатки с шероховатостью исходной полируемой поверхности не более Ra 0,80 мкм.

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2013 |

|

RU2552203C2 |

| СПОСОБ МНОГОЭТАПНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2373306C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2168565C1 |

| US 6165345 A1, 26.12.2000. | |||

Авторы

Даты

2022-12-01—Публикация

2022-05-20—Подача