Настоящее изобретение касается фрикционного амортизатора и способа его изготовления согласно ограничительным частям пунктов 1 и 21 формулы изобретения.

Задачей фрикционных амортизаторов является преимущественно улавливание и устранение колебаний механически подвижных деталей, например, вызванных дисбалансом отклонений барабанов в стиральных машинах. Фрикционный амортизатор такого типа известен, например, из DE 102004 033 531.

В DE 23 14 955 раскрыт фрикционный амортизатор с фрикционными телами, прижимаемыми распорным элементом к стенке корпуса. При этом фрикционная накладка при свободном ходе отдалена от распорки.

Однако при этом существует недостаток, заключающийся в том, что невозможно осуществить подгонку при износе фрикционной накладки.

По сравнению с названным выше уровнем техники задача настоящего изобретения заключается в совершенствовании регулирования фрикционной накладки или эффективном предотвращении вредных или изменившихся свойств фрикционной накладки при износе.

Решение данной задачи осуществляется благодаря пунктам 1 и 21 формулы изобретения. В зависимых пунктах формулы изобретения указаны предпочтительные и целесообразные усовершенствованные варианты.

В отличие от уровня техники фрикционный амортизатор настоящего изобретения выполнен таким образом, что фрикционная накладка подвижно установлена на толкателе, и что направляющий элемент с предварительным напряжением установлен между фрикционной накладкой и сопряженной с ней направляющей поверхностью или, соответственно, поверхностью скольжения, и что предусмотрена распорка для установления фрикционно-эффективного геометрического параметра и/или для натяжения фрикционной накладки, чтобы воздействовать на силу трения между фрикционной накладкой и сопряженной поверхностью скольжения, и что распорка выполнена в виде согласованного с фрикционной накладкой фиксирующего или крепежного элемента направляющего элемента.

Посредством распорки согласно изобретению можно фрикционную накладку или несущее фрикционную накладку тело деформировать или натягивать, если деформируемость фрикционной накладки и/или соответствующего фрикционной накладке тела ограничена наружными конструктивными элементами.

Путем деформации можно воздействовать на эффективную площадь фрикционной накладки, а путем натяжения можно воздействовать на нажим поверхностей трения фрикционной накладки на согласованную поверхность скольжения, на которой фрикционная накладка может скользить с трением в рабочем режиме. Благодаря обоим эффектам оказывается воздействие на фрикционные свойства фрикционной накладки. Разумеется, можно использовать также оба действия одновременно.

Для дополнительного положительного воздействия на свойства скольжения фрикционной накладки во внутреннем пространстве корпуса или, соответственно, на толкателе и, в частности, в окне толкателя, согласно изобретению предусмотрен направляющий элемент для фрикционной накладки. Благодаря этому можно, например, уменьшить сопротивление трения между фрикционной накладкой и соответственно согласованной поверхностью скольжения на толкателе, которая может располагаться, в частности, внутри окна. Особо предпочтительно, если между фрикционной накладкой и направляющей поверхностью не имеется непосредственного контакта, так что, с одной стороны, уменьшается сопротивление трению между этими двумя элементами, и, с другой стороны, в свою очередь надежно предотвращается наложение колебаний, обусловленных рывками, вызванными периодическим трением сцепления между фрикционной накладкой и ответной поверхностью скольжения.

Согласно изобретению, направляющий элемент с предварительным напряжением закреплен между фрикционной накладкой и согласованной с ней направляющей поверхностью или, соответственно, поверхностью скольжения. Благодаря этому образуется длительно чистая направляющая для фрикционной накладки при соответствующем поступлении колебаний на фрикционный амортизатор, а именно также и при обусловленном сроком службы износе направляющего элемента и/или согласованной с ним поверхности скольжения или, соответственно, направляющей поверхности для фрикционной накладки. Предварительное напряжение между направляющим элементом и направляющей поверхностью или, соответственно, поверхностью скольжения может быть осуществлено, например, благодаря эластичным свойствам фрикционной накладки.

Согласно изобретению, распорка выполнена для воздействия на фрикционные свойства и для установления фрикционно-эффективного геометрического параметра и/или для натяжения фрикционной накладки. Это значит, что посредством распорки такого рода можно воздействовать на фрикционно-эффективное растяжение, например, толщину фрикционной накладки, или, благодаря ее натяжению, на нажим фрикционной накладки на соответствующую поверхность скольжения согласно соответствующей заданной величине. В частности, благодаря этому можно выровнять обусловленные производством допуски фрикционной накладки. Но благодаря этому возможна также подгонка определенной фрикционной накладки для совершенно определенного использования с заданными коэффициентами трения.

В отношении обусловленных производством размерных допусков возможно, например, распределение по категориям, распределяющее фрикционные накладки после соответствующей проверки, например, на пять разных классов. В этом случае согласно соответствующему классу для вполне определенного случая применения может быть выбрана распорка, специально согласованная по своим геометрическим параметрам. Геометрические параметры относятся при этом, в частности, к высотным параметрам распорного элемента, влияющим на толщину фрикционной накладки. Например, такая распорка может иметь форму прямоугольника, при необходимости со скругленными кромками, которую можно вдвинуть в выполненное в виде прорези установочное гнездо фрикционной накладки.

Распорка согласно изобретению выполнена, кроме того, как согласованный с фрикционной накладкой фиксирующий или крепежный элемент направляющего элемента для фрикционной накладки. Тем самым этот направляющий элемент может объединять в себе одновременно обе функции - направление и распирание фрикционной накладки. Дополнительное преимущество заключается в том, что вместе с этим на основании эластичности фрикционной накладки может быть осуществлено предварительное напряжение для функции направления направляющего элемента, так что в зависимости от наступающего износа, обусловленного эксплуатацией, направляющий элемент может быть вновь выведен из распорки назад из выполненного в виде прорези установочного гнезда и прижат к согласованной с ним поверхности скольжения или, соответственно, направляющей поверхности в окне толкателя.

В предпочтительном варианте осуществления изобретения корпус изготовлен из синтетического материала.

Изготовление корпуса из синтетического материала предоставляет целый ряд преимуществ. С одной стороны, формы и геометрия могут быть осуществлены почти в любой конфигурации, а именно, как в состоящих из нескольких элементов, так и в монолитных (т.е. выполненных за одно целое), например, замкнутых, формах корпусов. Для этого предлагается технология формования литьем под давлением. В частности, благодаря монолитной форме конструктивных элементов тем самым может быть также уменьшено общее число деталей такого фрикционного амортизатора. Другое преимущество заключается в сравнительно низких инвестиционных затратах для предоставления необходимых для изготовления средств.

Благодаря почти неограниченным возможностям формирования поверхностей из синтетического материала корпус фрикционного амортизатора можно идеально подогнать к обусловленным эксплуатацией требованиям к их структуре. Например, ему могут быть приданы структурные элементы, которые могут выполнять различные функции. Например, в первом варианте осуществления в зоне соприкосновения корпуса с фрикционной накладкой может быть предусмотрена структура, положительно влияющая на свойства скольжения фрикционной накладки на контактной поверхности корпуса. Например, можно выполнить закругленные ребра, вследствие чего на фрикционную накладку будет действовать по возможности плавное повышение сопротивления при ее относительном перемещении по отношению к корпусу, и тем самым можно будет предотвратить дополнительный ввод колебаний вследствие преодоления сопротивления статическому трению.

Но благодаря этому можно также простым и предпочтительным образом осуществить выполнение или расположение карманов для смазки для уменьшения сопротивления сцеплению или сопротивления скольжению между фрикционной накладкой, прижатой в смонтированном состоянии к участку корпуса, и этим участком корпуса.

Для того чтобы обусловленная трением проблема тепловыделения могла оставаться по возможности незначительной и в случае корпуса, изготовленного из синтетического материала, предлагается, кроме того, использовать теплопроводные материальные компоненты в синтетическом материале, так что благодаря этому образующаяся при трении теплота может хорошо отводиться наружу.

Дополнительные меры для улучшения термических и/или механических свойств фрикционного амортизатора могут включать в себя выполнение пластин и/или ребер, увеличивающих и/или придающих жесткость или усиливающих поверхность корпуса. Благодаря увеличению поверхности возможно улучшение теплоотвода, благодаря прямолинейно направленным контурам наряду с излучающим свойством таких охлаждающих ребер или охлаждающих пластин может быть еще также наращено или усилено прохождение воздуха, окружающего фрикционный амортизатор, чтобы создать еще дополнительный охлаждающий эффект. Расположение выемок в корпусе, например, между отдельными усиливающими или охлаждающими ребрами и/или пластинами, может частично в значительной мере способствовать отводу тепла, выработанного при трении.

По отношению к усиливающим свойствам таких охлаждающих ребер, соответственно ребер жесткости или пластин, корпус, изготовленный из синтетического материала, может быть легко приспособлен к определенным требованиям по своей конфигурации или по конфигурации придающих жесткость пластин и/или ребер. Путем встраивания таких ребер или пластин в корпус оба элемента могут быть изготовлены за один единственный рабочий процесс.

В качестве дополнительного существенного для изобретения признака предлагается, что фрикционная накладка включает в себя ударопоглощающий элемент для замедления перемещения фрикционной накладки, в частности, в виде встроенного в нее элемента. Благодаря этому фрикционная накладка может быть выполнена преимущественно в виде монолитной (цельной) детали, что, в свою очередь, предпочтительным образом способствует уменьшению общего числа отдельных деталей фрикционного амортизатора.

Ударопоглощающий элемент установлен предпочтительно на торцовой стороне в направлении перемещения фрикционной накладки, в особо предпочтительном варианте осуществления на обеих торцовых сторонах. Благодаря соответствующей конфигурации этого или этих ударопоглощающих элементов можно, с одной стороны, воздействовать на амортизирующее свойство этих ударопоглощающих элементов, предпочтительно с учетом амортизирующих свойств использованных материалов, и, с другой стороны, дополнительно способствовать уменьшению статического трения ввиду соответствующего оконтуривания краевых участков, которые первыми контактируют с кожухом при смещении. Как особо предпочтительные рассматриваются для этого скошенные или скругленные края, способствующие наиболее плавному повышению сопротивления при продольном сдвиге фрикционной накладки.

В возможном варианте осуществления для этого в или, соответственно, на фрикционной накладке или теле, несущем фрикционную накладку, может быть предусмотрено установочное гнездо для направляющего элемента. Оно может быть выполнено, например, в виде прорези, разделяющей по меньшей мере на участки фрикционную накладку и/или тело фрикционной накладки. При таком варианте осуществления фрикционная накладка образует вокруг этого установочного гнезда, имеющего вид прорези, своего рода круглый профиль, который, в общих чертах, соответствует прорезанному в продольном направлении по центру, скошенному, имеющему, например, форму треугольника подчищающему резиновому профилю, охватывающему торцы.

Далее рассматривается в качестве предпочтительного признак, согласно которому образован упор как контропора для ударопоглощающего элемента. Он может быть выполнен, в частности, на противоположной ударопоглощающему элементу торцовой стороне, например, во внутреннем пространстве предусмотренного при необходимости приемного окна для фрикционной накладки. Например, для этого может быть предусмотрено несколько находящихся на одной осевой прямой ребер, распределенных вдоль торцового края ударопоглощающего элемента. Преимущество их заключается в том, что для возможно необходимой продольной подгонки приемного окна для фрикционной накладки они могут быть сравнительно просто изменены в своей продольной протяженности, например, с помощью следующего за процессом изготовления способа физико-химической обработки материала. Но возможен также сплошной плоский упор как контропора для согласованного с ним края ударопоглощающего элемента. При достаточно предусмотренном материале от этого также для продольной подгонки может быть осуществлена соответствующая физико-химическая обработка материала.

В зависимости от желаемого варианта осуществления и функционирования фрикционного амортизатора может быть предусмотрен свободный ход для фрикционной накладки. Это значит, что фрикционная накладка на определенный размер в своем линейном расширении меньше внутреннего размера между упорными поверхностями установочного гнезда фрикционной накладки. Преимущество такого свободного хода заключается в том, что возникающие при применении колебания, амплитуда которых лежит в пределах этого свободного хода, демпфируются фрикционным амортизатором не за счет его фрикционной накладки. Поскольку, в частности, в стиральных машинах это составляет наибольшую часть колебаний, возникающих на барабанах стиральных машин, то благодаря этому в фрикционную демпферную систему не индуцируется теплота трения. Однако для механической нагрузки подвески барабана и подшипниковой опоры эти колебания с малой высотой хода, как правило, не имеют значения, так что они абсолютно приемлемы, в частности, при экономичных решениях.

Однако в измененном по сравнению с этим варианте осуществления возможно также, что ударопоглощающий элемент выполнен без свободного хода, то есть, ударопоглощающий элемент в ненагруженном состоянии фрикционного амортизатора установлен с прилеганием к упору, а именно, обеими своими торцовыми сторонами, ограничивающими его ход перемещения.

Фрикционный амортизатор может иметь также линейную характеристику "нагрузка-перемещение". Однако для фрикционного амортизатора возможна также не линейная характеристика "нагрузка-перемещение".

Зная эту характеристику "нагрузка-перемещение", в частности, в комбинации с датчиком, предусмотренным для регистрирования продольного изменения фрикционного амортизатора, может быть сделано заключение о силовом воздействии, вызывающем продольную деформацию. Так, например, в случае статического применения можно в комбинации с соответствующим контрольным устройством регистрировать состояние нагрузки узла, находящегося под воздействием фрикционного амортизатора, например, барабана стиральной машины. На основе этой информации можно затем, например, воздействовать на последующую работу соответствующего устройства, например, стиральной машины, в том смысле, что различные рабочие параметры точно подгоняются под эту нагрузку. При этом допустимо воздействие добавляемого моющего средства, воды или подобных средств.

В случае динамического применения, то есть, например, в случае применения с центробежным ходом, регистрация продольного изменения фрикционного амортизатора для ввода корректировок в отношении нежелательного дисбаланса, нарушающего или превышающего эксплуатационную прочность фрикционного амортизатора, может быть вызвана соответственно подключенным контрольным устройством. В качестве первой возможной реакции возможно сокращение длительности отдельных фаз центрифугирования, при необходимости с промежуточным включением нерабочих пауз, в течение которых может, например, осуществляться отвод индуцированного, слишком высокого тепла. Другая возможность заключается в вводе нового процесса распределения нагрузки демпфируемого по своим колебаниям узла устройства в стиральной машине, то есть, например, новое распределение белья в барабане, благодаря уже известным мерам. Благодаря таким вмешательствам в процесс, вызывающий подлежащие демпфированию амплитуды, возможна также оптимизация в подгонке механической прочности такого фрикционного амортизатора к максимально возникающим нагрузкам в демпфируемой им системе. Это значит, что благодаря этому возможна экономия материала и затрат.

В особо предпочтительном варианте осуществления ударопоглощающий элемент и/или фрикционная накладка могут быть выполнены по существу из эластомера и/или пеноматериала (пенопласта), в частности, полиуретанового пенопласта, и/или резины. С этими материалами возможна относительно простая обработка при изготовлении этих компонентов. Это в дальнейшем также проявляет себя положительным образом для необходимых в целом материальных затрат для такого фрикционного амортизатора.

Далее настоящие патентные притязания касаются также способа изготовления фрикционного амортизатора согласно описанным выше вариантам осуществления. Способ изготовления такого фрикционного амортизатора характеризуется тем, что корпус изготовлен из синтетического материала. Из этого вытекают описанные выше преимущества фрикционного амортизатора.

Далее рассматривается в качестве предпочтительного то, что толкатель фрикционного амортизатора также изготовлен из синтетического материала, так что весь фрикционный амортизатор в целом состоит из синтетических деталей. Для толкателя, изготовленного из синтетического материала, также действительны преимущества, изложенные выше в отношении фрикционного амортизатора.

В другом существенном способе изготовления такого фрикционного амортизатора предусмотрено, что коэффициент трения фрикционной накладки регистрируют и распределяют по категориям. Таким образом может быть, например, гарантировано, что фрикционные накладки, имеющие завышенную или заниженную величину требуемого коэффициента трения, не должны выводиться из технологической линии как брак, а благодаря мерам, предусмотренным в соответствии с их распределением по категориям, могут быть обработаны таким образом, что они сохраняют или достигают требуемой величины коэффициента трения для предписанного использования.

Такая подгонка коэффициента трения возможна, в частности, благодаря тому, что фрикционная накладка оснащена соответственно выполненной распоркой. Эта распорка может иметь, например, определяющие распорную толщину геометрические параметры, зависимые от требуемого коэффициента трения фрикционной накладки. Это означает, что фрикционная накладка оснащена распоркой, которая ровно настолько увеличивает толщину фрикционной накладки, что фрикционная накладка после своего оснащения имеет требуемый коэффициент трения. Благодаря установке такой распорки в фрикционной накладке можно не только вымерять допуски фрикционных накладок по отношению к их коэффициентам трения, но и подгонять такие фрикционные накладки под вполне определенные требования по их применению. Например, одной и той же фрикционной накладкой можно удовлетворительным образом произвести комплектацию как для случая применения с необходимо низким коэффициентом трения, так и, например, с соответственно более толстой распоркой, для случая применения с требуемым, сравнительно высоким коэффициентом трения.

Пример осуществления изобретения представлен в последующих чертежах и подробно поясняется ниже на их основании.

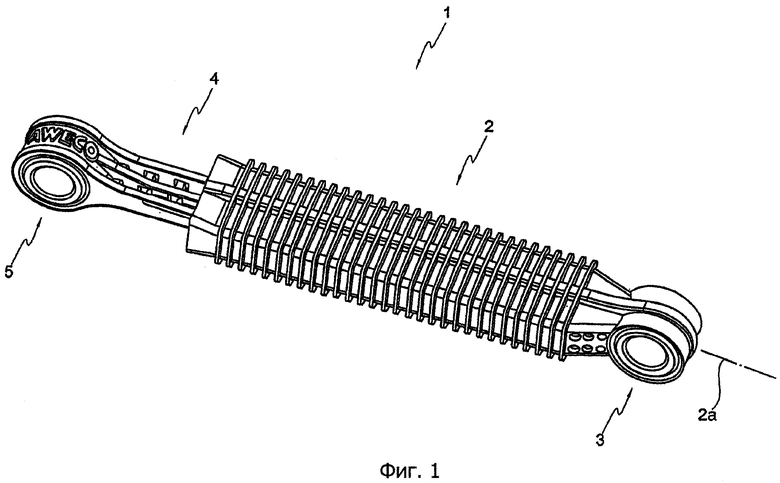

Фиг.1 - примерное перспективное изображение фрикционного амортизатора,

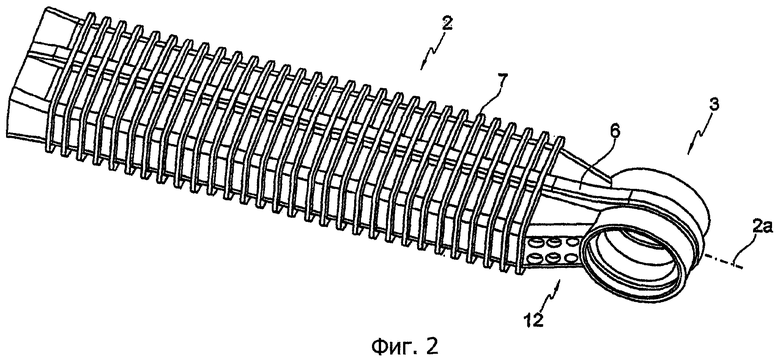

фиг.2 - перспективное изображение корпуса фрикционного амортизатора,

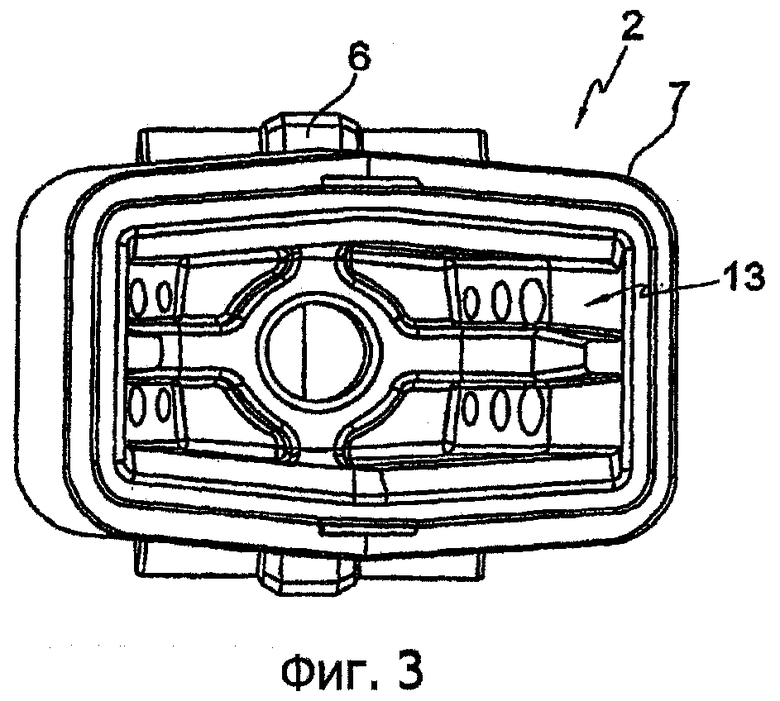

фиг.3 - внутренний вид корпуса фрикционного амортизатора,

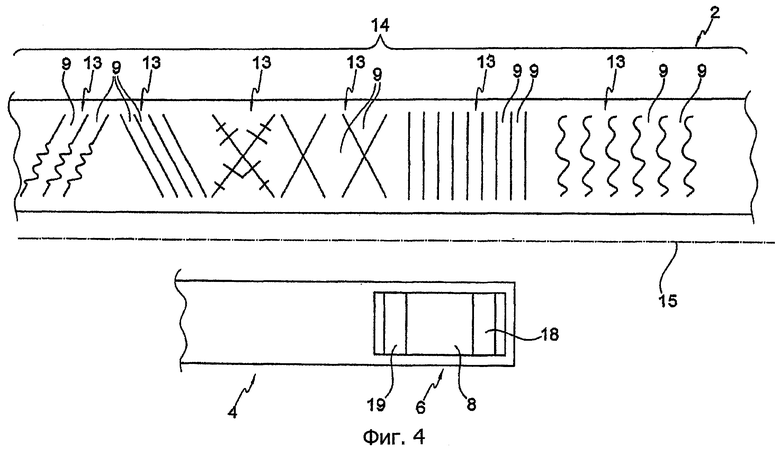

фиг.4 - схематично изображение части действующего как контактная зона внутреннего пространства корпуса фрикционного амортизатора, в зеркальном отражении вдоль оси и противоположно размещенному со стороны корпуса концу толкателя, установленного в корпусе с возможностью перемещения и оснащенного фрикционной накладкой,

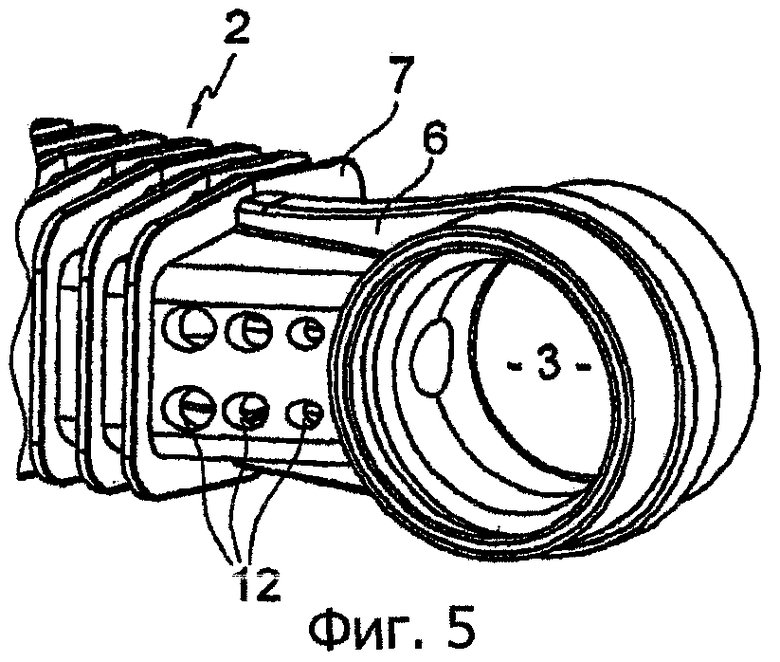

фиг.5 - перспективное изображение снаружи части корпуса фрикционного амортизатора в его концевом участке со стороны крепления,

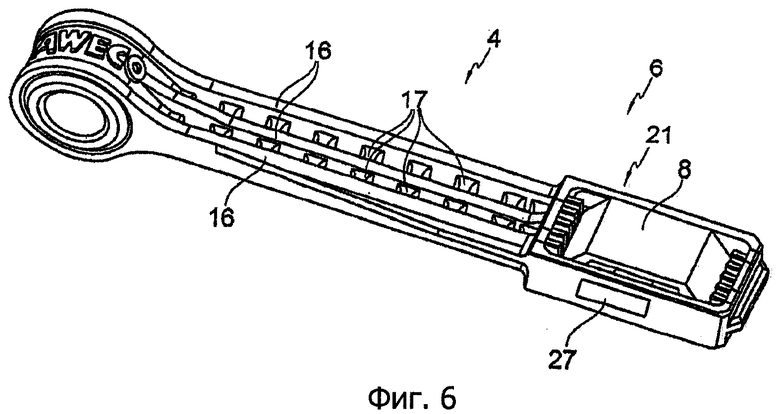

фиг.6 - примерное перспективное изображение толкателя фрикционного амортизатора,

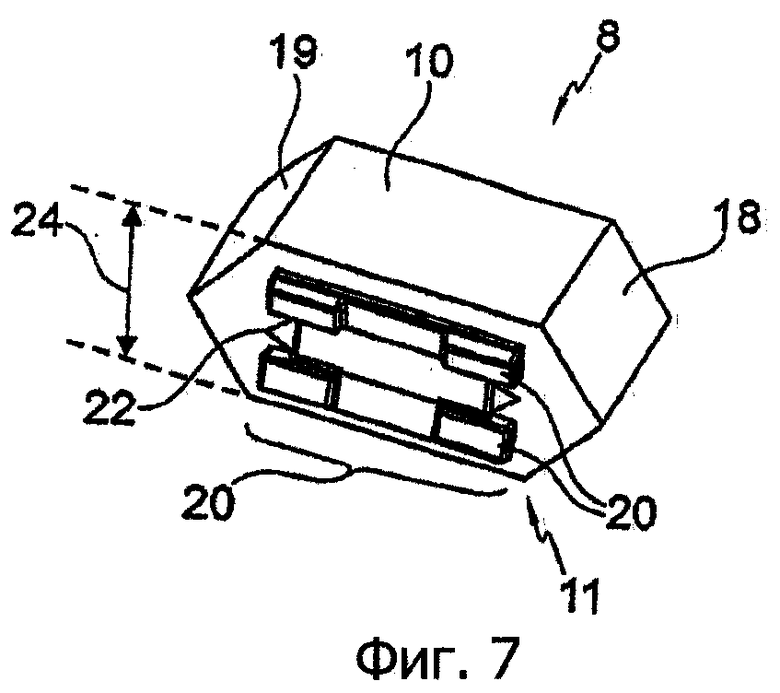

фиг.7 - примерное перспективное изображение фрикционной накладки,

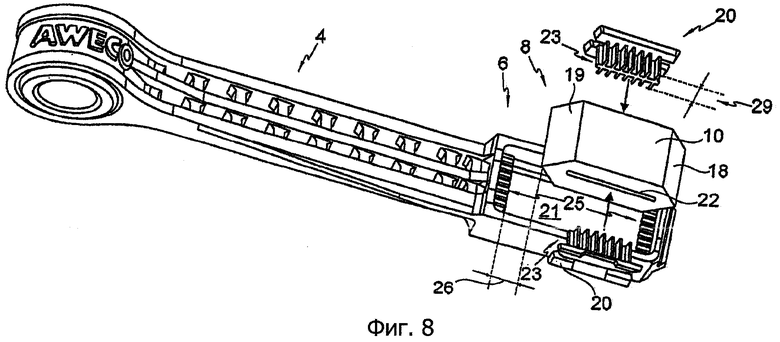

фиг.8 - примерное перспективное изображение толкателя с извлеченной фрикционной накладкой и направляющими элементами, и

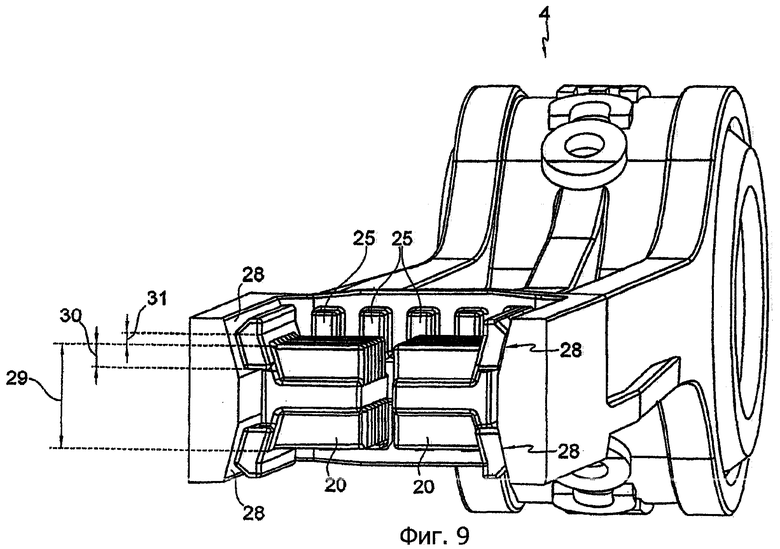

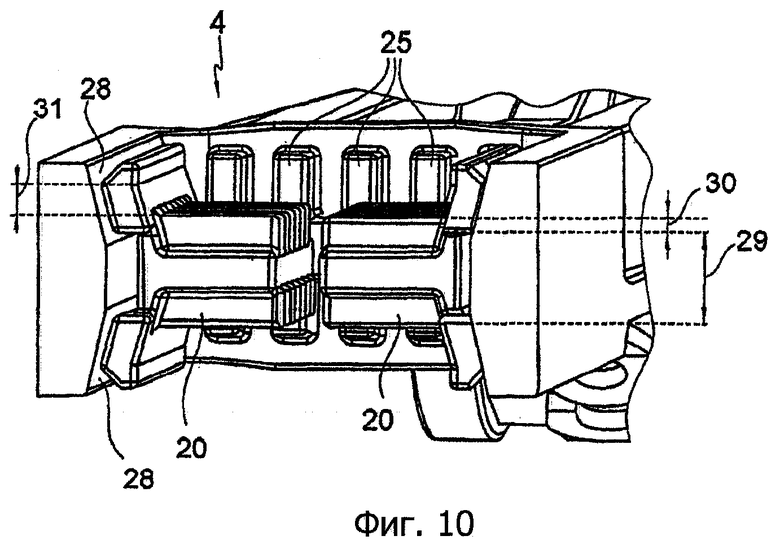

фиг.9 и 10 - примерные частичные изображения в наклонном перспективном виде сверху толкателя с разрезом по установочному окну для фрикционной накладки, показанному на фиг.6 и 8.

На фиг.1 показан в деталях фрикционный амортизатор 1, состоящий из корпуса 2 и согласованной с ним крепежной проушины 3, а также установленного в корпусе 3 с возможностью перемещения толкателя 4 с крепежной проушиной 5.

Внутренняя сторона корпуса 2 по меньшей мере на отдельных участках выполнена в виде контактной поверхности для размещенной на толкателе 4 фрикционной накладки (фиг.6-8), и весь корпус согласно изобретению изготовлен из синтетического материала.

На фиг.2 в перспективном виде сверху показан изготовленный из синтетического материала корпус 2 фрикционного амортизатора 1. Корпус 2, например, для усиления и/или для отвода тепла, снабжен проходящим примерно параллельно продольной оси 2а корпуса продольным ребром 6, размещенным на наружной стороне вокруг корпуса. Кроме того, поперек этого продольного ребра и тем самым также поперек продольного направления корпуса с распределением по наружной поверхности корпуса размещены поперечные ребра 7. Структуры продольных и поперечных ребер представлены в виде примера и могут иметь также другие формы, например, оптимизированные для монтажных и эксплуатационных условий. Хотя сам корпус показан здесь по существу замкнутым, лишь в своем концевом участке, находящемся со стороны крепления, он имеет вытяжные или приточные вентиляционные отверстия 12. Однако возможен также, например, открытый на больших участках корпус, чтобы реализовать, например, улучшенную тепловую функцию благодаря более хорошему отводу тепла.

На фиг.3 представлен внутренний вид корпуса 2 с первой примерной внутренней структурой 13. Другие примерные варианты структурных элементов 13, выполненных в зоне контакта с фрикционной накладкой 8, примерно представлены на фиг.4. Возможны контуры, выполненные как, например, диагонально направленные на виде сверху под наклоном, прямолинейные ребра и/или пластины, при необходимости совмещенные с волнообразной формой, перекрестные элементы, при необходимости совмещенные с другими перекрестиями или волнообразной формой, проходящие по существу поперек продольной протяженности внутреннего пространства корпуса, прямые ребра и/или пластины, проходящие поперек волнообразные ребра или пластины и тому подобное. Их промежутки пригодны, например, для формирования и/или приема карманов 9 для смазочного средства, в которые для уменьшения статического трения фрикционной накладки может быть заложено смазочное средство, например, консистентная смазка. Однако могут быть также выполнены специально сформированные карманы для смазочного средства на определенных областях контактных участков на внутренней стороне корпуса.

Структурные элементы 13, представленные в верхней половине фиг.4, выполнены с расположением вдоль оси 15 в зеркальном отражении относительно толкателя 4. От толкателя 4 показана лишь концевая часть, подвижно установленная в корпусе 2. На ней размещена фрикционная накладка 8, перемещаемая при продольном изменении фрикционного амортизатора 1 относительно структурных элементов 13.

На фиг.5 показана в виде примера в перспективном виде снаружи часть корпуса в его крепежном участке. Здесь хорошо видна увеличивающая поверхность структура, в частности, поперечные ребра 7 для улучшения теплоотвода. Но наряду с этой теплоотводящей функцией обнаруживается также, в частности, вследствие четко выраженной, проходящей по периметру (окружной) структуры этих поперечных и продольных ребер 6, 7, явное повышение механической прочности этого, изготовленного из синтетического материала, корпуса 2 фрикционного амортизатора 1. Для дополнительной оптимизации температурных свойств этого корпуса, изготовленного из синтетического материала, он может дополнительно содержать теплопроводные материалы.

На фиг.6 представлен в виде примера перспективный вид сверху толкателя 4, подвижно установленного в корпусе 2. Размешенная на нем по меньшей мере частично подвижно фрикционная накладка 8 служит для демпфирования продольного изменения фрикционного амортизатора вследствие вызванного, например, дисбалансом механического колебания.

Толкатель 4 также содержит усиливающие продольные и поперечные ребра 16, 17, что может предпочтительным образом проявиться, в частности, при изготовлении толкателя 4 из синтетического материала, как в отношении улучшения его механической прочности, так и в отношении его температурной функции.

На фиг.7, опять же в виде примера, показан на перспективном виде сверху, возможный вариант осуществления фрикционной накладки 8. Эта фрикционная накладка 8 содержит по меньшей мере один ударопоглощающий элемент 18, 19 на размещенном в направлении его движения торце. В показанном примере осуществления такой ударопоглощающий элемент 18, 19 выполнен на обоих торцах. Эти ударопоглощающие элементы предназначены для ограничения движения подвижно установленной на толкателе 4 фрикционной накладки 8 при соприкосновении с соответственно согласованными упорными поверхностями и для демпфирования тормозного движения. Предпочтительно, как показано в этом примере осуществления, фрикционная накладка при этом выполнена монолитной. Это значит, что в этом примере осуществления как фрикционная накладка 8, так и оба ударопоглощающих элемента 18, 19 изготовлены из одной и той же заготовки или материала.

Ее трущиеся поверхности 10, 11 выполнены предпочтительно по существу как плоские поверхности, так что фрикционная накладка 8 имеет в поперечном сечении, например, прямоугольную форму.

Для возможности осуществления хорошего направления фрикционной накладки, подвижно установленной на толкателе 4, дополнительно предусмотрены направляющие элементы 20. Эти направляющие элементы 20 могут быть размещены, например, на расположенных между обеими трущимися поверхностями 10, 11 боковых поверхностях на фрикционной накладке 8 или могут быть соединены с ней. В особо предпочтительном варианте осуществления эти направляющие элементы 20 с предварительным напряжением устанавливаются между фрикционной накладкой 8 и сопряженной с соответствующим направляющим элементом направляющей поверхностью или, соответственно, поверхностью 21 скольжения. Преимущество этого заключается в том, что обусловленный эксплуатационными требованиями износ на направляющем элементе и/или на сопряженной с ним направляющей поверхности или поверхности 21 скольжения не может образовать воздушного зазора, который мог бы негативно воздействовать на направляющие свойства. Возможным отрицательным воздействием могло бы быть, например, порывистое направление фрикционной накладки через направляющий или скользящий элемент, так что из-за этого могли бы быть индуцированы колебания в демпферной системе. Однако благодаря постоянному предварительному напряжению можно гарантировать, что такие помехи надежно предотвращаются. Кроме того, этим постоянным предварительным напряжением гарантируется, что и сама фрикционная накладка не может вызвать таких порывистых движений, которые могли бы быть вызваны, например, в противном случае возникающими при известных условиях движениями смятия фрикционной накладки на поверхности 28 скольжения.

В другом предпочтительном варианте осуществления фрикционная накладка 8 может быть установлена в окне, в частности, в приемном окне, выполненном на толкателе 4, как показано на фиг.6 и 8. Благодаря этому можно подвижно установить фрикционную накладку, но все же жестко зафиксировать на толкателе 4.

В изображении на фиг.7 фрикционная накладка 8 по отношению к изображению на фиг.8 представлена в распертом виде. Распирание осуществляется путем ввода направляющего элемента 20 в разделяющее фрикционную накладку на участки установочное гнездо 22, выполненное в виде прорези.

В особо предпочтительном варианте осуществления направляющий элемент 20 охватывает таким образом одновременно распорку 23 для установления фрикционно-активного геометрического параметра 24 между обеими трущимися поверхностями 10 и 11 фрикционной накладки 8. Распорка 23 выполнена, таким образом, как согласованный с фрикционной накладкой 8 фиксирующий или крепежный элемент направляющего элемента 20.

Для каждого ударопоглощающего элемента 18, 19 предусмотрен далее упор 25 как контропора. В варианте осуществления по фиг.6 и 8 каждый из этих упоров 25 расположен с торцовой стороны в окне 6 и может ограничивать предусмотренный при необходимости свободный ход 26 для фрикционной накладки 8. Для случая, если для фрикционной накладки не предусмотрен свободный ход, каждый из ударопоглощающих элементов 18, 19 в ненагруженном состоянии фрикционного амортизатора 1 соответственно прилегает к согласованному с ним упору 25. Эти варианты осуществления предусмотрены для случаев применения, в которых должны демпфироваться все отклонения агрегата, снабженного таким фрикционным амортизатором.

Для регистрирования силовых воздействий на демпферную систему, представленную фрикционным амортизатором, она может иметь линейную характеристику нагрузка-перемещение, которую можно регистрировать, например, датчиком 27 перемещения (фиг.6) для последующей передачи на соответствующее подходящее контрольное устройство. На основании полученных данных затем при необходимости можно воздействовать на определенные запрограммированные процессы (циклы).

Но для фрикционного амортизатора возможна также нелинейная характеристика "нагрузка-перемещение". Решающим моментом для регистрирования силового воздействия является знание всех коэффициентов упругости агрегата, демпфируемого фрикционным амортизатором.

Для изготовления фрикционной накладки 8 и/или ударопоглощающего элемента 18, 19 предлагается предпочтительно использовать эластомер и/или пенопласт, в частности, полиуретановый пенопласт, и/или резину.

На фиг.9 и 10 соответственно в виде примера показан в перспективе и сверху толкатель 4, причем разрез проходит поперек через окна 6. В основном суть этих изображений в том, чтобы показать, что оба направляющих элемента 25, которые представлены здесь без фрикционной накладки 8, имеют различные распорные высоты 29. Эти распорные высоты 29 влияют на фрикционно-активный параметр 24 фрикционной накладки 8 в том смысле, что они существенным образом контролируют расстояние между обеими трущимися поверхностями 10, 11 при вставленном в фрикционную накладку 8 состоянии. Благодаря этому возможна подгонка фрикционной накладки 8 под определенные требования или корректировка обусловленных изготовлением отклонений от заданного значения ее фрикционно-активных геометрических параметров.

Для пояснения разной распорной высоты 29 дополнительно показаны обе дистанции 30 между кромкой центральной части направляющего элемента 20 и одной из его наружных кромок. Судя по изображению, оба направляющих элемента, показанных на фиг.9, явно толще, чем направляющие элементы на фиг.10. Дополнительное основание для подтверждения этой разницы в толщине можно усмотреть от одной наружной кромки направляющего элемента 20 к ближайшей к нему кромке в направляющем участке, обращенном к поверхности 28 скольжения. На фиг.9 можно видеть лишь незначительное расстояние, в противоположность этому на фиг.10 видно большое расстояние 31.

Список ссылочных обозначений

1. Фрикционный амортизатор

2. Корпус

2а. Продольная ось корпуса

3. Крепежная проушина

4. Толкатель

5. Крепежная проушина

6. Продольное ребро

7. Поперечное ребро

8. Фрикционная прокладка

9. Карман для смазочного средства

10. Трущаяся поверхность

11. Трущаяся поверхность

12. Вентиляционное или вытяжное отверстие

13. Структура

14. Зона соприкосновения

15. Ось

16. Продольное ребро

17. Поперечное ребро

18. Ударопоглощающий элемент

19. Ударопоглощающий элемент

20. Направляющий элемент

21. Направляющая поверхность или поверхность скольжения

22. Установочное гнездо

23. Распорка

24. Фрикционно-эффективный параметр

25. Упор

26. Свободный ход

27. Датчик

28. Поверхность скольжения

29. Распорная высота

30. Дистанция

31. Расстояние.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕКЛЮЧАЕМЫЙ АМОРТИЗАТОР | 2017 |

|

RU2735485C2 |

| АМОРТИЗАТОР | 2007 |

|

RU2448290C2 |

| ФРИКЦИОННЫЙ МЕХАНИЗМ И ФРИКЦИОННЫЙ АМОРТИЗАТОР С ФРИКЦИОННЫМ МЕХАНИЗМОМ ЭТОГО ТИПА | 2017 |

|

RU2752109C2 |

| ФРИКЦИОННЫЙ АМОРТИЗАТОР | 2021 |

|

RU2821857C2 |

| СТИРАЛЬНАЯ ИЛИ СУШИЛЬНАЯ МАШИНА, СОДЕРЖАЩАЯ УСТРОЙСТВО УПРАВЛЕНИЯ СО СМЕННЫМ ПОЛОЖЕНИЕМ | 2006 |

|

RU2363788C1 |

| ПАЛКА ДЛЯ СКАНДИНАВСКОЙ ХОДЬБЫ, СНАБЖЕННАЯ АМОРТИЗАТОРОМ | 2017 |

|

RU2697038C1 |

| УСТАНОВОЧНЫЙ ИНСТРУМЕНТ И СПОСОБ УСТАНОВКИ АНКЕРНОГО СТЕРЖНЯ | 2013 |

|

RU2578163C1 |

| ПОРШНЕВОЙ УЗЕЛ | 2017 |

|

RU2736066C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БЕЛЬЯ | 2008 |

|

RU2442851C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, В ЧАСТНОСТИ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КРОВЯНОГО ДАВЛЕНИЯ | 2007 |

|

RU2482789C2 |

Фрикционный амортизатор (1) предназначен для барабанных стиральных машин с центробежным ходом. Амортизатор содержит корпус (2) и установленный в нем параллельно его продольной оси (2а) и выведенный из корпуса (2) подвижный толкатель (4), на его конце, находящемся в корпусе (2), подвижно установлена фрикционная накладка. Фрикционная накладка (8) или несущее фрикционную накладку (8) тело снабжено установочным гнездом (22) для приема распорки (23). Фрикционная накладка (8) подвижно установлена на толкателе (4), направляющий элемент (20) с предварительным напряжением установлен между фрикционной накладкой (8) и согласованной с ней направляющей поверхностью или, соответственно, поверхностью (21) скольжения, причем предусмотрена распорка (23) для установления фрикционно-эффективного геометрического параметра (24) и/или для натяжения фрикционной накладки (8), чтобы оказывать воздействие на силу трения между фрикционной накладкой и согласованной поверхностью скольжения. Распорка (23) выполнена в виде согласованного с фрикционной накладкой (8) фиксирующего или крепежного элемента направляющего элемента (20). 2 н. и 21 з.п. ф-лы, 9 ил.

1. Фрикционный амортизатор (1), в частности, для барабанных стиральных машин с центробежным ходом, содержащий корпус (2) и установленный в корпусе (2) параллельно его продольной оси (2а) и выведенный из корпуса (2) подвижный толкатель (4), который на своей концевой части, находящейся в корпусе (2), снабжен подвижно установленной фрикционной накладкой (8), причем фрикционная накладка (8) или несущее фрикционную накладку (8) тело снабжено установочным гнездом (22) для приема распорки (23), отличающийся тем, что фрикционная накладка (8) подвижно установлена на толкателе (4), и что направляющий элемент (20) с предварительным напряжением установлен между фрикционной накладкой (8) и согласованной с ней направляющей поверхностью или, соответственно, поверхностью (21) скольжения, причем предусмотрена распорка (23) для установления фрикционно-эффективного геометрического параметра (24) и/или для натяжения фрикционной накладки (8), чтобы оказывать воздействие на силу трения между фрикционной накладкой и согласованной поверхностью скольжения, причем распорка (23) выполнена в виде согласованного с фрикционной накладкой (8) фиксирующего или крепежного элемента направляющего элемента (20).

2. Фрикционный амортизатор по п.1, отличающийся тем, что корпус (2) выполнен из синтетического материала.

3. Фрикционный амортизатор по п.1 или 2, отличающийся тем, что корпус (2) в зоне (14) соприкосновения с фрикционной накладкой (8) снабжен структурными элементами (13).

4. Фрикционный амортизатор по п.1, отличающийся тем, что на корпусе (2) в зоне (14) соприкосновения выполнены карманы (9) для смазочного средства.

5. Фрикционный амортизатор по п.1, отличающийся тем, что корпус (2) содержит теплопроводные материальные компоненты.

6. Фрикционный амортизатор по п.1, отличающийся тем, что корпус (2) содержит увеличивающие поверхность ребра и/или пластины (6, 7).

7. Фрикционный амортизатор по п.1 или 6, отличающийся тем, что корпус (2) содержит структурно усиливающие ребра и/или пластины (6, 7).

8. Фрикционный амортизатор по п.1, отличающийся тем, что фрикционная накладка (8) содержит ударопоглощающий элемент (18, 19) для затормаживания движения фрикционной накладки (8).

9. Фрикционный амортизатор по п.1 или 8, отличающийся тем, что фрикционная накладка (8) выполнена в виде монолитной детали.

10. Фрикционный амортизатор по п.1, отличающийся тем, что фрикционная накладка (8) размещена в окне (6).

11. Фрикционный амортизатор по п.1, отличающийся тем, что направляющий элемент (20) размещен в окне (6).

12. Фрикционный амортизатор по п.1, отличающийся тем, что на или, соответственно, в фрикционной накладке (8) выполнено установочное гнездо (22) для направляющего элемента (20).

13. Фрикционный амортизатор по п.1, отличающийся тем, что установочное гнездо (22) делит на участки тело фрикционной накладки (8).

14. Фрикционный амортизатор по п.1, отличающийся тем, что предусмотрен упор (25) как контропора для ударопоглощающего элемента (18, 19).

15. Фрикционный амортизатор по п.1, отличающийся тем, что предусмотрен свободный ход (26) для фрикционной накладки (8).

16. Фрикционный амортизатор по п.8 или 14, отличающийся тем, что ударопоглощающий элемент (18, 19) в ненагруженном состоянии фрикционного амортизатора (1) позиционирован с прилеганием к упору (25).

17. Фрикционный амортизатор по п.1, отличающийся тем, что фрикционный амортизатор (1) имеет линейную характеристику "нагрузка-перемещение".

18. Фрикционный амортизатор по п.1, отличающийся тем, что фрикционный амортизатор (1) имеет нелинейную характеристику "нагрузка-перемещение".

19. Фрикционный амортизатор по п.1, отличающийся тем, что предусмотрен датчик (27) для регистрирования продольного изменения фрикционного амортизатора (1).

20. Фрикционный амортизатор по п.1 или 8, отличающийся тем, что фрикционная накладка (8) и/или ударо-поглощающий элемент (18, 19) состоят, по существу, из эластомера и/или пенопласта, и/или резины.

21. Способ изготовления фрикционного амортизатора (1), в частности, для барабанных стиральных машин с центробежным ходом, отличающийся тем, что фрикционный амортизатор (1) выполнен по п.1.

22. Способ по п.21, отличающийся тем, что корпус (2) и/или толкатель (4) изготавливают из синтетического материала.

23. Способ по п.21, отличающийся тем, что коэффициент трения фрикционной накладки (8) регистрируют и распределяют по категориям.

| US 4475363 А, 09.10.1984 | |||

| СИСТЕМА АВТОМАТИЧЕСКОЙ ИДЕНТИФИКАЦИИ ДЛЯ ДВУХПУТНЫХ УЧАСТКОВ ЖЕЛЕЗНЫХ ДОРОГ | 2005 |

|

RU2314955C2 |

| WO 9830812 А1, 16.07.1998 | |||

| Демпфер для стирально-отжимной машины | 1987 |

|

SU1557220A1 |

| Пружинно-фрикционный амортизатор | 1979 |

|

SU1048194A1 |

Авторы

Даты

2013-06-27—Публикация

2008-03-07—Подача