Настоящее изобретение относится к роторам электрических машин, например генератору электрического тока или электродвигателю, состоящим из основного корпуса и множества опорных корпусов, которые крепятся на поверхности основного корпуса, а также опорных постоянных магнитов.

Конструкция таких роторов известна уже давно. На протяжении длительного времени имели место проблемы, связанные с креплением постоянных магнитов, которые, как правило, соединяются с опорными корпусами, расположенными на основном корпусе ротора. Во время сборки необходимо предпринять особые меры по обеспечению безопасности персонала, в частности, ввиду наличия значительных магнитных полей, создаваемых постоянными магнитами, необходимо обеспечить, чтобы в цехах использовались только немагнитные материалы, а именно применялись только немагнитные инструменты. Кроме того, в целях исключения любых загрязнений, которые могут отрицательно повлиять на работу собираемых электрических машин, необходимо производить установку только в чистых помещениях.

При сборке постоянных магнитов по внешней длине окружности основного корпуса ротора возникает следующая проблема: магниты, размещаемые на примыкающих опорных корпусах, создают большие силы притяжения и отталкивания друг к другу, тем самым в значительной степени затрудняя сборку. Также во время работы машины возникают центробежные силы, которые вместе с магнитными силами действуют на опорные корпусы, что приводит к необходимости создания исключительно безопасного и надежного соединения между постоянными магнитами и/или опорными корпусами и основным корпусом ротора.

Как правило, соединение между основным и опорным корпусом ротора осуществляется при помощи жесткого соединения «в замок», где паз в виде «ласточкиного хвоста» получают механической обработкой в основном корпусе ротора, в который можно ввести штифт в виде «ласточкиного хвоста», сформированный на основных корпусах. Например, такие конструктивные исполнения известны из патентов ЕР 1439626 А1 и DE 19705432 A1.

Несмотря на это, данное конструктивное исполнение обеспечивает возможность последовательного соединения опорных корпусов и, следовательно, постоянных магнитов, установленных на них, путем проталкивания в паз, расположенный на основном корпусе ротора, так что они могут быть в любом случае нагружены. Однако реализация данного соединения - очень трудоемкая задача, требующая высокой степени точности для обеспечения необходимой величины технологического допуска. Следовательно, производство роторов является очень дорогостоящим процессом.

Поэтому целью представленного изобретения является создание ротора электрической машины, сборка которого могла бы быть более простой, но по-прежнему безопасной.

Поставленная цель достигается тем, что ротор должен иметь признаки, приведенные в п.1 формулы. В зависимых пунктах приведены предпочтительные варианты осуществления изобретения.

Далее изобретение будет описано более подробно со ссылкой на чертежи, на которых представлен предпочтительный вариант осуществления изобретения.

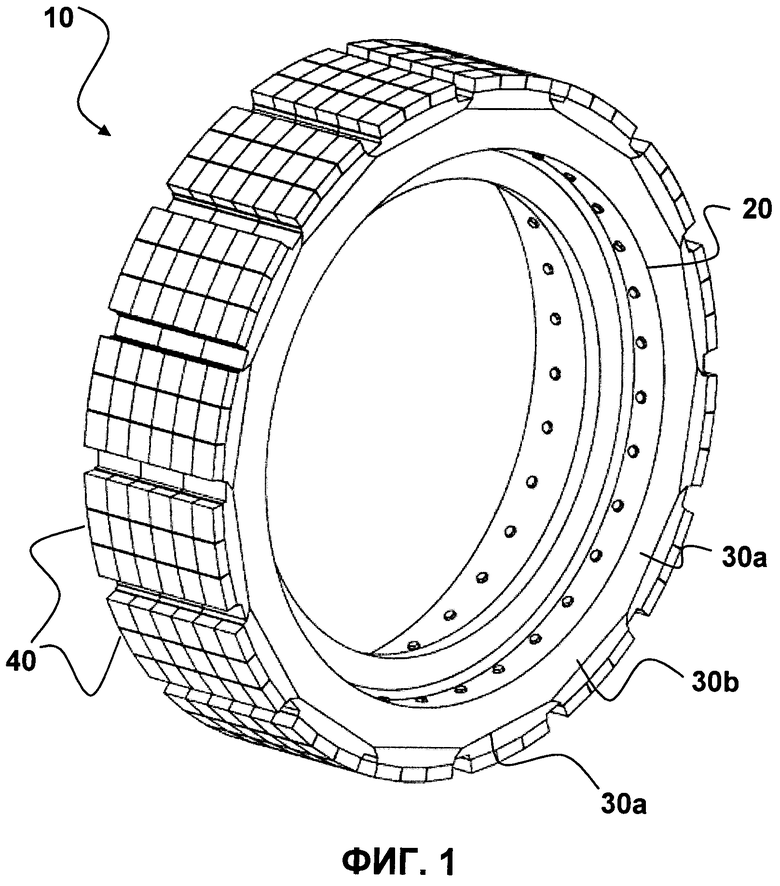

На Фиг.1 показан вид ротора в перспективе согласно представленному изобретению.

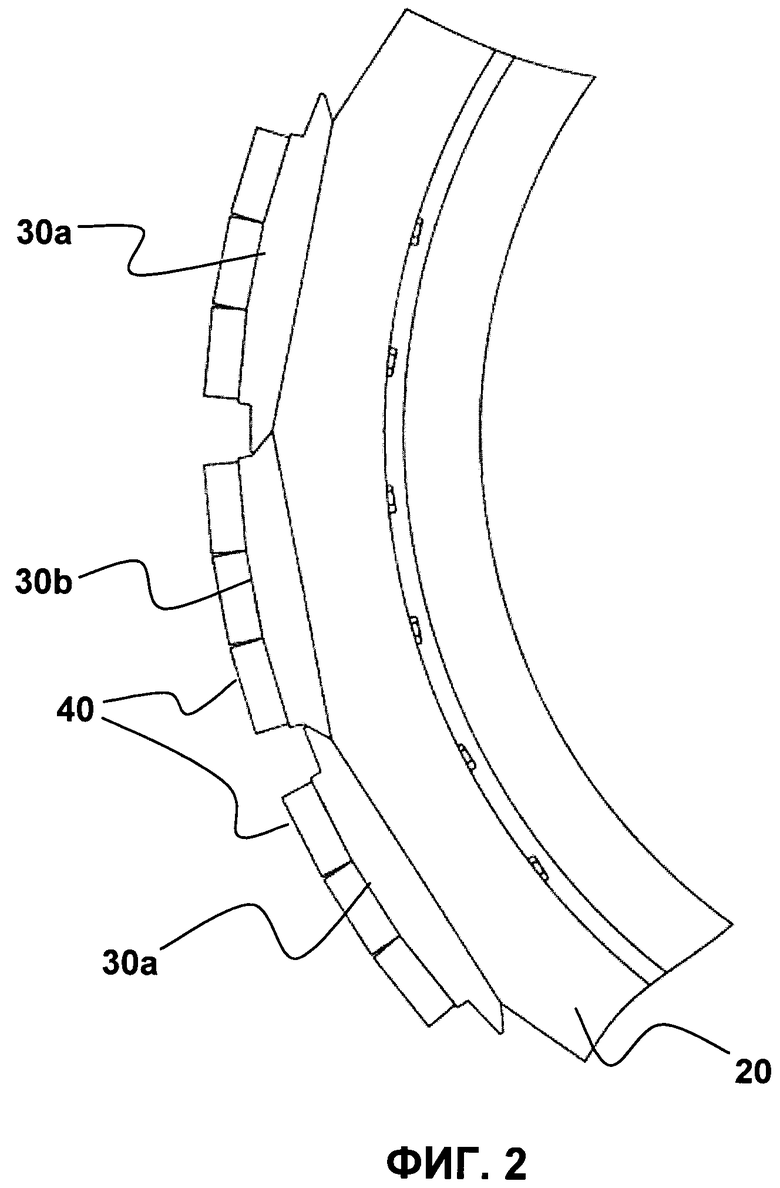

На Фиг.2 представлен вид осевой проекции ротора согласно наиболее предпочтительному варианту осуществления изобретения по Фиг.1.

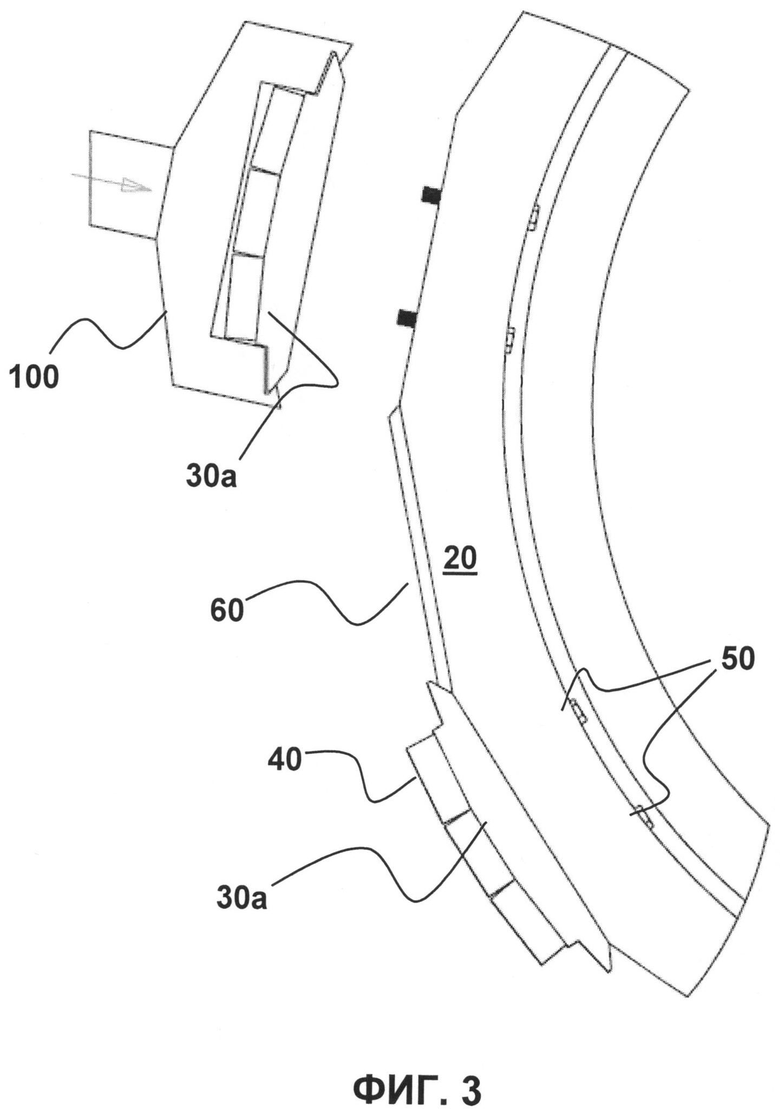

На Фиг.3 представлен вид осевой проекции во время этапа сборки ротора по Фиг.1.

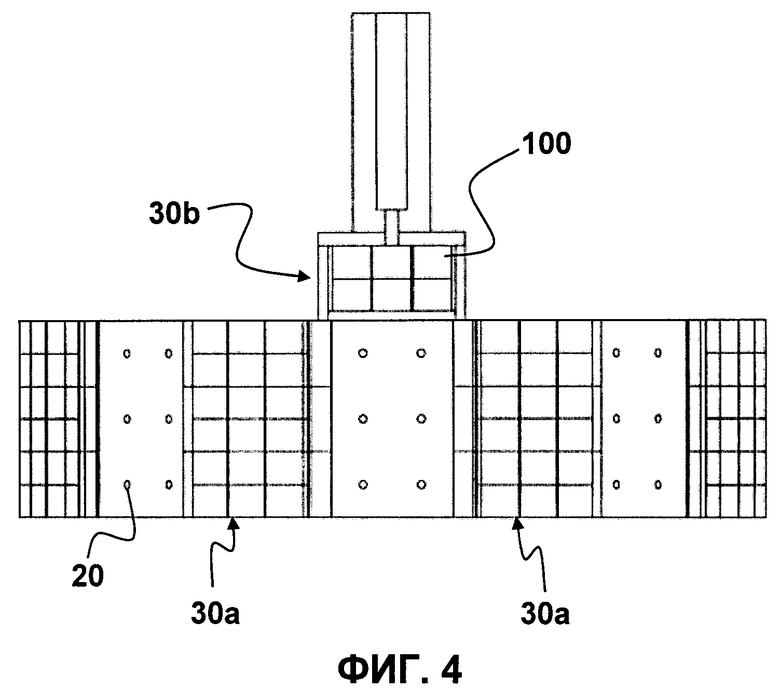

На Фиг.4 представлена радиальная проекция ротора в ходе дальнейшего этапа сборки.

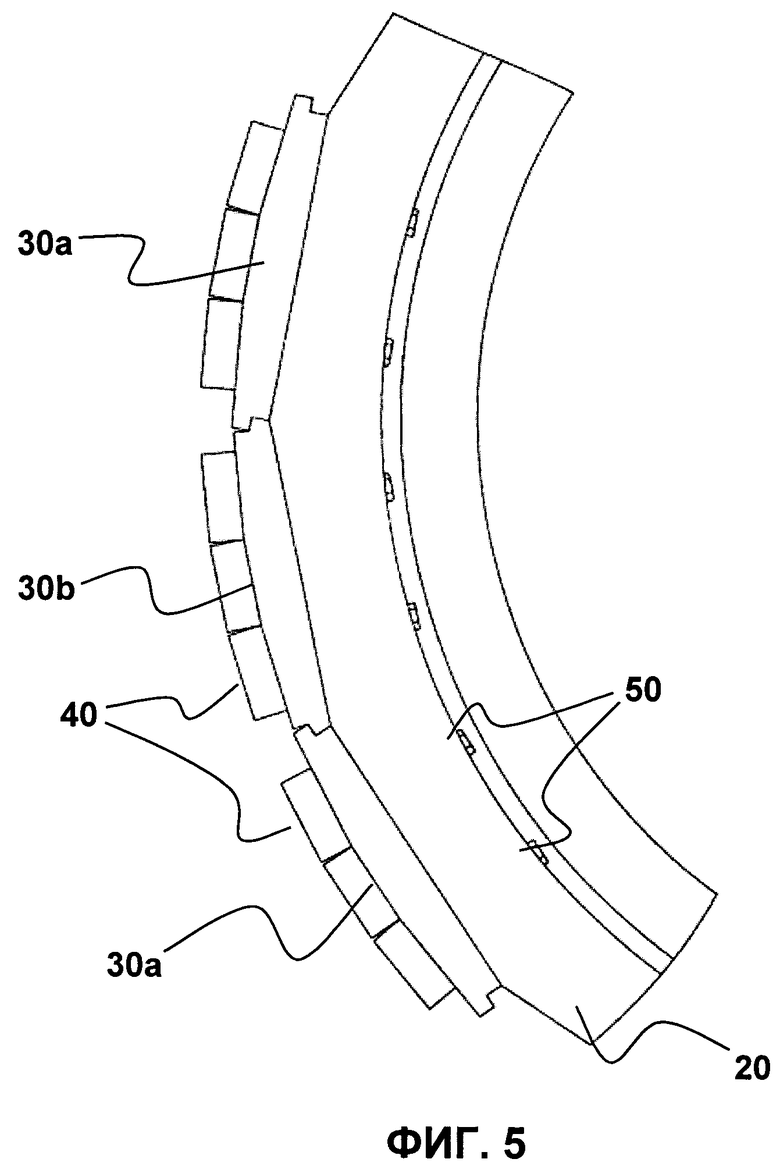

На Фиг.5 представлен вид осевой проекции ротора согласно альтернативному варианту осуществления, представленному на Фиг.2.

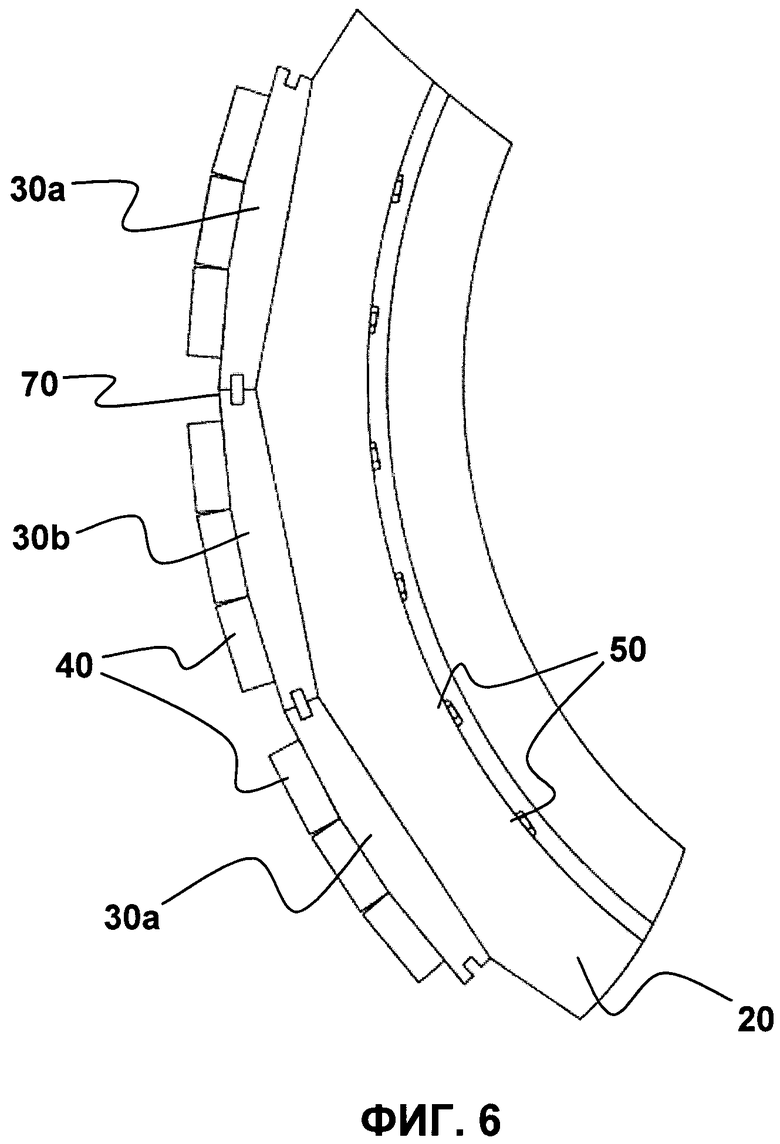

На Фиг.6 представлен вид осевой проекции ротора согласно дальнейшему альтернативному варианту осуществления, показанному на Фиг.2.

В отличие от варианта фрезерования паза в основном корпусе ротора 10, основная идея изобретения состоит в формировании опорных корпусов 30а, 30b постоянных магнитов 40 таким образом, чтобы фланцы, которые противостоят лицевыми поверхностями друг другу, двух первых опорных корпусов 30а, расположенных на расстоянии друг от друга, формировали входной участок, в который можно протолкнуть второй опорный корпус 30b, имеющий конструктивное исполнение, которое обеспечивает стыковку с его фланцами, в результате чего в радиальном направлении между первыми (30а) и вторыми (30b) опорными корпусами обеспечивается жесткое соединение.

Преимущество присоединения к основному корпусу 20 ротора 10 двух первых опорных корпусов 30а, которые изначально расположены на довольно большом расстоянии друг от друга, состоит в том, что в случае большего рабочего расстояния силы притяжения и отталкивания, возникающие между постоянными магнитами 40, сводятся к минимуму, следовательно, при этом работать с опорными корпусами 30а становится легче. Вместе с этим возрастает безопасность труда.

На Фиг.1 изображен ротор наиболее предпочтительного конструктивного исполнения согласно изобретению. Ротор 10 имеет основной корпус 20, на котором закреплены опорные корпусы 30а, 30b, которые поддерживают постоянные магниты 40. В соответствии с Фиг.1 первые опорные корпусы 30а располагаются по длине окружности основного корпуса 20 ротора 10, чередуясь со вторыми опорными корпусами 30b.

Входной участок, образованный первыми опорными корпусами 30а, предпочтительно имеет конструктивное исполнение типа «ласточкин хвост», как видно из Фиг.2, при этом сам второй опорный корпус 30b имеет форму «ласточкиного хвоста». В качестве альтернативного варианта или дополнения первые 30а и вторые 30b опорные корпусы могут иметь шиповое соединение, как показано на Фиг.5 и 6. При этом шиповое соединение может быть также разработано как соединение типа «шип-паз»; элемент 70 предпочтительно вставляют в пазы, предусмотренные (почти) в идентичных опорных корпусах 30а, 30b. При этом наиболее предпочтительно, если элемент 70 жестко соединен с первым 30а или со вторым опорным корпусом 30b.

Предпочтительно, чтобы первый и второй опорные корпусы 30а, 30b были образованы аналогичным участком перекрытия, а также, чтобы первый и второй опорные корпусы 30а, 30b в наиболее предпочтительном варианте имели идентичное конструктивное исполнение, при этом постоянные магниты 40 закреплены на первом и втором корпусах 30а, 30b на лицевых сторонах.

С этой целью в поперечном сечении первые опорные корпусы 30а также могут иметь секторообразное конструктивное исполнение; при этом второй опорный корпус 30b может иметь конструктивное исполнение, которое обеспечивает стыковку с ними.

Вторые опорные корпусы 30b проталкиваются во входные участки, образованные первыми опорными корпусами 30а так, чтобы вторые опорные корпусы 30b надежно удерживались во входном участке и, таким образом, были защищены входным участком от воздействия сил притяжения первых опорных корпусов 30а.

После того как вторые опорные корпусы 30b проталкивают между первыми опорными корпусами 30а, которые соединяются с основным корпусом 20 ротора 10 в осевом направлении и закреплены жестким соединением, исключающим поворот по радиусу, их дополнительно фиксируют на основном корпусе 20.

Сборку обладающего признаками изобретения ротора 10, например синхронного генератора ветровой турбины, можно осуществить, как показано на Фиг.3 и 4.

Изначально при помощи инструмента 100 как минимум два первых опорных корпуса 30а располагаются рядом с основным корпусом 20 ротора 10 и соединяются с ним на расстоянии друг друга так, чтобы второй опорный корпус 30b можно было разместить между первыми опорными корпусами 30а. При помощи фланцев, направленных друг к другу, первые опорные корпусы 30а образуют входной участок для вторых опорных корпусов 30b.

Затем второй опорный корпус 30b проталкивается во входной участок, образованный первыми опорными корпусами 30а; при этом конструктивное исполнение фланцев второго опорного корпуса 30b обеспечивает стыковку с фланцами первых опорных корпусов 30а; таким образом, радиальное жесткое соединение «в замок» образуется между первыми и вторыми опорными корпусами 30а, 30b и препятствует радиальному отрыву второго опорного корпуса 30b.

Вторые опорные корпусы 30b предпочтительно закреплены непосредственно на основном корпусе 20, например, при помощи винтов.

Когда опорные корпусы 30а, 30b скреплены с основным корпусом 20 при помощи винтовых соединений 50, то при сборке существует, в частности, возможность затянуть первые опорные корпусы 30а не полностью, например те, которые имеют штифты с резьбой (не показаны), предусмотренные на опорном корпусе 30а, на основном корпусе 20 так, чтобы сохранить начальный зазор, а следовательно, и технологические допуски максимально большими при производстве опорных корпусов 30а, 30b. Только после перемещения вторых опорных корпусов 30b во входной участок, образованный первыми опорными корпусами 30а, первые и вторые опорные корпусы 30а, 30b окончательно закрепляют винтовыми соединениями 50, не ставя под угрозу вопросы техники безопасности.

Прежде чем присоединить все первые и вторые опорные корпусы 30а, 30b к основному корпусу 20 ротора 10, необходимо повторно произвести все действия, приведенные выше.

В качестве альтернативного варианта все первые опорные корпусы 30а, необходимые для ротора 10, могут быть присоединены к основному корпусу ротора 10, а затем вторые опорные корпусы 30b проталкиваются между ними и фиксируются.

Также для первых и вторых опорных корпусов 30а, 30b предпочтительно можно предусмотреть крепежные элементы, различно расположенные и спроектированные в виде (резьбовых) отверстий, так чтобы первые опорные корпусы 30а отличались от вторых опорных корпусов 30b различной «схемой расположения отверстий». Затем в данные отверстия (не показаны) можно вставить крепежные элементы 50. Также данное конструктивное исполнение способствует повышению безопасности труда благодаря оптимизации порядка выполнения работ.

Плотная затяжка опорных корпусов 30а, 30b с основным корпусом 20 ротора 10 для создания узла с плотными соединениями имеет дополнительное преимущество, наряду с вышеупомянутыми аспектами, касающимися рабочего процесса, состоящего в сведении к минимуму воздушного зазора.

Наиболее предпочтительно, чтобы обладающий признаками изобретения способ реализовывался таким образом, чтобы как минимум один временный элемент 60 (так называемая «болванка»; см. Фиг.3) крепился на поверхности основного корпуса 20 ротора 10, который сохраняет место для второго опорного корпуса 30b и снимается после крепления первых опорных корпусов 30а и до введения как минимум одного второго основного корпуса 30b. Это гарантирует, что первые опорные корпусы 30а крепятся на расстоянии друг от друга, что обеспечивает проталкивание второго опорного корпуса 30b между первыми опорными корпусами 30а. С этой целью временный элемент 60 имеет приблизительно аналогичные размеры, что и размеры второго опорного корпуса 30b. Однако с учетом технологического допуска возможен и такой вариант, когда временный элемент имеет конструктивное исполнение немного большего размера, чем второй опорный корпус 30b.

Изобретение относится к электротехнике, к роторам для электрических машин. Технический результат состоит в упрощении сборки. Ротор состоит из основного корпуса (20) и множества опорных корпусов (30а, 30b), которые закрепляются на основном корпусе (20), а также опорных постоянных магнитов (40). Два первых опорных корпуса (30а), расположенные на расстоянии друг от друга, образуют входной участок для второго опорного корпуса (30b), обеспечивая возможность жесткого присоединения первого опорного корпуса (30а) ко второму опорному корпусу (30b). 3 н. и 33 з.п. ф-лы, 6 ил.

1. Ротор (10) электрической машины, состоящий из основного корпуса (20) и множества опорных корпусов (30a, 30b), закрепленных на поверхности основного корпуса (20), а также опорных постоянных магнитов (40), отличающийся тем, что два первых опорных корпуса (30a), расположенные на расстоянии друг от друга, образуют входной участок для второго опорного корпуса (30b), обеспечивая возможность жесткого присоединения первого опорного корпуса (30a) ко второму опорному корпусу (30b).

2. Ротор (10) по п.1, отличающийся тем, что входной участок, образованный первыми опорными корпусами (30a), выполнен в виде «ласточкин хвост» для размещения второго опорного корпуса (30b), который в поперечном сечении имеет форму «ласточкин хвост».

3. Ротор (10) по п.1 или 2, отличающийся тем, что первые и вторые опорные корпуса (30a, 30b) образуют шиповое соединение.

4. Ротор (10) по п.1 или 2, отличающийся тем, что площадь, занимаемая первым и вторым опорными корпусами (30a, 30b), идентичная.

5. Ротор (10) по п.3, отличающийся тем, что площадь, занимаемая первым и вторым опорными корпусами (30a, 30b), идентичная.

6. Ротор (10) по любому из пп.1, 2, 5, отличающийся тем, что первый и второй опорный корпус (30a, 30b) имеют идентичное конструктивное исполнение, при этом постоянные магниты (40) крепятся на противоположных сторонах первых и вторых опорных корпусов (30a, 30b).

7. Ротор (10) по п.3, отличающийся тем, что первый и второй опорный корпус (30a, 30b) имеют идентичное конструктивное исполнение, при этом постоянные магниты (40) крепятся на противоположных сторонах первых и вторых опорных корпусов (30a, 30b).

8. Ротор (10) по п.4, отличающийся тем, что первый и второй опорный корпус (30a, 30b) имеют идентичное конструктивное исполнение, при этом постоянные магниты (40) крепятся на противоположных сторонах первых и вторых опорных корпусов (30a, 30b).

9. Ротор (10) по любому из пп.1, 2, 5, 7, 8, отличающийся тем, что второй опорный корпус (30b) закрепляется на основном корпусе (20) при помощи крепежных элементов (50).

10. Ротор (10) по п.3, отличающийся тем, что второй опорный корпус (30b) закрепляется на основном корпусе (20) при помощи крепежных элементов (50).

11. Ротор (10) по п.4, отличающийся тем, что второй опорный корпус (30b) закрепляется на основном корпусе (20) при помощи крепежных элементов (50).

12. Ротор (10) по п.6, отличающийся тем, что второй опорный корпус (30b) закрепляется на основном корпусе (20) при помощи крепежных элементов (50).

13. Ротор (10) по любому из пп.1, 2, 5, 7, 8, 10-12, отличающийся тем, что опорные корпуса (30a, 30b) располагаются в осевом направлении параллельно оси основного корпуса (20).

14. Ротор (10) по п.3, отличающийся тем, что опорные корпуса (30a, 30b) располагаются в осевом направлении параллельно оси основного корпуса (20).

15. Ротор (10) по п.4, отличающийся тем, что опорные корпуса (30a, 30b) располагаются в осевом направлении параллельно оси основного корпуса (20).

16. Ротор (10) по п.6, отличающийся тем, что опорные корпуса (30a, 30b) располагаются в осевом направлении параллельно оси основного корпуса (20).

17. Ротор (10) по п.9, отличающийся тем, что опорные корпуса (30a, 30b) располагаются в осевом направлении параллельно оси основного корпуса (20).

18. Ротор (20) по любому из пп.1, 2, 5, 7, 8, 10-12, 14-17, отличающийся тем, что первые опорные корпуса (30a) имеют секторообразное поперечное сечение.

19. Ротор (20) по п.3, отличающийся тем, что первые опорные корпуса (30a) имеют секторообразное поперечное сечение.

20. Ротор (20) по п.4, отличающийся тем, что первые опорные корпуса (30a) имеют секторообразное поперечное сечение.

21. Ротор (20) по п.6, отличающийся тем, что первые опорные корпуса (30a) имеют секторообразное поперечное сечение.

22. Ротор (20) по п.9, отличающийся тем, что первые опорные корпуса (30a) имеют секторообразное поперечное сечение.

23. Ротор (20) по п.13, отличающийся тем, что первые опорные корпуса (30a) имеют секторообразное поперечное сечение.

24. Ротор (20) по любому из пп.1, 2, 5, 7, 8, 10-12, 14-17, 19-23, отличающийся тем, что первые и вторые опорные корпуса (30a, 30b) имеют неоднообразно расположенные крепежные элементы (50).

25. Ротор (20) по п.3, отличающийся тем, что первые и вторые опорные корпуса (30a, 30b) имеют неоднообразно расположенные крепежные элементы (50).

26. Ротор (20) по п.4, отличающийся тем, что первые и вторые опорные корпуса (30a, 30b) имеют неоднообразно расположенные крепежные элементы (50).

27. Ротор (20) по п.6, отличающийся тем, что первые и вторые опорные корпуса (30a, 30b) имеют неоднообразно расположенные крепежные элементы (50).

28. Ротор (20) по п.9, отличающийся тем, что первые и вторые опорные корпуса (30a, 30b) имеют неоднообразно расположенные крепежные элементы (50).

29. Ротор (20) по п.13, отличающийся тем, что первые и вторые опорные корпуса (30a, 30b) имеют неоднообразно расположенные крепежные элементы (50).

30. Ротор (20) по п.18, отличающийся тем, что первые и вторые опорные корпуса (30a, 30b) имеют неоднообразно расположенные крепежные элементы (50).

31. Ротор (20) по п.24, отличающийся тем, что крепежные элементы, расположенные на первых и вторых опорных корпусах (30a, 30b), выполнены в виде отверстий, расположение которых может быть различным.

32. Ротор (20) по любому из пп.25-30, отличающийся тем, что крепежные элементы, расположенные на первых и вторых опорных корпусах (30a, 30b), выполнены в виде отверстий, расположение которых может быть различным.

33. Синхронный генератор, снабженный ротором (10), по любому из пп.1-32.

34. Способ изготовления ротора (10) по любому из пп.1-32, включающий следующие этапы:

- как минимум два первых опорных корпуса (30a) закрепляют на основном корпусе ротора (10), при этом первые опорные корпуса (30a) образуют на фланцах, которые направлены друг к другу, входной участок в каждом случае для одного второго опорного корпуса (30b), закрепляемого между первыми опорными корпусами (30a), обеспечивая возможность жесткого присоединения первого опорного корпуса (30a) ко второму опорному корпусу (30b),

- как минимум один второй опорный корпус (30b) вводят во входной участок, образованный первыми опорными корпусами (30a), при этом фланцы второго опорного корпуса (30b) имеют конструктивное исполнение, которое обеспечивает стыковку с его фланцами первых опорных корпусов (30a),

- этапы, описанные выше, повторяют до закрепления всех опорных корпусов (30a, 30b) на основном корпусе (20).

35. Способ по п.34, отличающийся тем, что после введения во входные участки вторые опорные корпуса (30b) крепят на поверхности основного корпуса (20).

36. Способ по любому из пп.34 или 35, отличающийся тем, что перед креплением первых опорных корпусов (30a) как минимум один временный элемент (60) закрепляют на основном корпусе ротора (10), который позволяет сохранить свободное пространство для второго опорного корпуса (30b) и снимается сразу после крепления первых опорных корпусов (30a) и перед введением как минимум одного второго основного корпуса (30b).

| JP 2001025192 А, 26.01.2001 | |||

| JP 2004304943 A, 28.10.2004 | |||

| СПОСОБ ОЧИСТКИ ГАЗОВ | 1994 |

|

RU2095150C1 |

| JP 11299247 A, 29.10.1999 | |||

| ВЕНТИЛЬНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С ПОСТОЯННЫМИ МАГНИТАМИ | 1996 |

|

RU2100893C1 |

| DE 10247907 A1, 09.10.2003 | |||

| DE 102005042543 A1, 15.03.2007 | |||

| Аппарат для выращивания микроорганизмов | 1974 |

|

SU569594A2 |

| DE 19705432 A1, 27.08.1998 | |||

| Прибор для воспроизведения кривых | 1987 |

|

SU1511154A1 |

| Селектор минимального сигнала | 1986 |

|

SU1439626A2 |

Авторы

Даты

2013-06-27—Публикация

2009-11-05—Подача