Область техники

Предлагаемое изобретение относится к устройству фиксации положения, предназначенному для надлежащей фиксации на транспортном средстве сельскохозяйственного рабочего агрегата, который может устанавливаться на сельскохозяйственную рабочую машину посредством соединительного устройства, а также к агрегатному блоку, состоящему из сельскохозяйственного рабочего агрегата и транспортного средства для рабочего агрегата и оснащенному двумя подобными устройствами фиксации положения.

Уровень техники

Самоходные сельскохозяйственные рабочие машины, например кормоуборочные комбайны и зерноуборочные комбайны, обычно оснащены рабочими агрегатами или навесными агрегатами, например жатками, подборщиками, початко-обрывочными устройствами и кукурузными приставками, предназначенными для уборки с поля культуры, например кукурузы, сена или зерновых.

Как правило, подобные рабочие агрегаты для обеспечения своей работы подсоединяются к рабочей машине спереди посредством соединительного устройства и ориентируются перпендикулярно направлению движения машины. При этом рабочая ширина или длина обычно используемых агрегатов в настоящее время может составлять примерно 9 м. Если возникает необходимость в транспортировке рабочей машины с рабочим агрегатом по дорогам общего пользования, то приходится уменьшать габаритную ширину рабочей машины до допускаемого законом уровня.

Для этого используемые в настоящее время рабочие агрегаты либо оставляют в передней части рабочей машины в сложенном по сегментам или компактно сложенном виде, либо фиксируют на транспортном средстве, прицепленном к задней части рабочей машины, и вытягивают их от рабочей машины в продольном направлении (направлении движения).

В настоящее время наблюдается тенденция к постоянному увеличению мощности двигателей рабочих машин и, соответственно, к постоянному увеличению рабочей ширины рабочих агрегатов, составляющей до 12 м. Учитывая ограничения нагрузки на переднюю ось рабочих машин при движении по дорогам общего пользования, транспортировка рабочих агрегатов на транспортном средстве приобретает большое значение.

При этом целью является нахождение быстрого и безопасного способа снятия рабочего агрегата с транспортного средства, а также укладки рабочего агрегата на транспортное средство и его фиксации на нем.

В патентной заявке DE 10121039 A1 описывается транспортное средство для навесного уборочного агрегата, содержащее шасси, поверхность для укладки навесного уборочного агрегата и фиксатор, который можно перемещать между первым положением, в котором навесной уборочный агрегат можно укладывать на транспортное средство и снимать с него, и вторым положением, в котором он фиксирует навесной уборочный агрегат на транспортном средстве. На транспортном средстве предусмотрен датчик, взаимодействующий с навесным уборочным агрегатом и предназначенный для самостоятельного перемещения фиксатора из первого положения по второе положение при укладке навесного уборочного агрегата на транспортное средство. Возврат фиксатора из второго положения в первое положение запускается вручную пользователем или оператором рабочей машины, на которую устанавливается навесной уборочной агрегат. Эта операция занимает дополнительное время и может снизить эксплуатационную надежность, так как в этом случае навесной уборочный агрегат находится на транспортном средстве в разблокированном состоянии, когда он еще не подсоединен к рабочей машине.

Раскрытие изобретения

Задачей изобретения является разработка устройства фиксации положения, предназначенного для надлежащей фиксации сельскохозяйственного рабочего агрегата, который может устанавливаться на сельскохозяйственную рабочую машину посредством соединительного устройства, на транспортном средстве, которое позволило бы быстрее и безопаснее снимать рабочий агрегат с транспортного средства, а также укладывать рабочий агрегат на транспортное средство и фиксировать его на нем.

Кроме того, задачей изобретения является разработка оснащенного двумя подобными устройствами фиксации положения агрегатного блока сельскохозяйственного рабочего агрегата и транспортного средства для рабочего агрегата, который позволил бы быстрее и безопаснее снимать рабочий агрегат с транспортного средства, а также укладывать рабочий агрегат на транспортное средство и фиксировать его на нем.

Вышеуказанные задачи решаются устройством фиксации положения с признаками, раскрываемыми в пункте 1 формулы изобретении, и агрегатным блоком с признаками, раскрываемыми в пункте 9 формулы. Варианты исполнения изобретения раскрываются в соответствующих зависимых пунктах формулы.

Предусматриваемое изобретением устройство фиксации положения, предназначенное для надлежащей фиксации на транспортном средстве сельскохозяйственного рабочего агрегата, который может устанавливаться на сельскохозяйственную рабочую машину посредством соединительного устройства, содержит: датчик (например, переключатель), расположенный на стороне рабочего агрегата на соединительном устройстве и предназначенный для распознавания состояний «подсоединено» и «отсоединено» соединительного устройства; приемное устройство с первым функциональным участком, расположенным на первой из двух продольных сторон транспортного средства, обращенных в противоположные друг другу стороны и проходящих в продольном направлении транспортного средства, и со вторым функциональным участком, расположенным на первой из двух продольных сторон рабочего агрегата, обращенных в противоположные друг другу стороны и проходящих в продольном направлении рабочего агрегата, причем первый и второй функциональные участки могут вводиться в зацепление друг с другом с образованием упорного подшипника, в результате чего первая продольная сторона рабочего агрегата опирается на первую продольную сторону транспортного средства, причем вторая продольная сторона рабочего агрегата ориентирована в том же направлении, что и вторая продольная сторона транспортного средства; фиксирующее устройство, которое установлено на рабочем агрегате и может быть избирательно переведено в положение запирания (фиксации), в котором оно препятствует размыканию зацепления двух функциональных участков приемного устройства, и в положение отпирания, в котором оно допускает размыкание зацепления двух функциональных участков приемного устройства; и приводное устройство, расположенное на рабочем агрегате и соединенное с датчиком (с целью получения от него сигналов управления) и с фиксирующим устройством (с целью привода этого устройства), так что последнее переводится в состояние запирания, когда датчик распознает состояние «отсоединено», и в состояние отпирания, когда датчик распознает состояние «подсоединено».

Предусматриваемая изобретением прямая зависимость состояния запирания и отпирания фиксирующего устройства от состояния подсоединения соединительного устройства гарантирует, что рабочий агрегат будет всегда либо подсоединен к рабочей машине, либо надежно зафиксирован на транспортном средстве. Тем самым гарантируется, что снятие рабочего агрегата с транспортного средства, а также укладка и фиксация рабочего агрегата на транспортном средстве могут быть реализованы с более высоким уровнем эксплуатационной надежности.

Предусматриваемая изобретением автоматическая инициация перевода фиксирующего устройства в состояние запирания и отпирания в зависимости от сигналов датчика или состояния подсоединения соединительного устройства позволяет ускорить снятие рабочего агрегата с транспортного средства, а также укладку и фиксацию рабочего агрегата на транспортном средстве.

Согласно изобретению, датчик может представлять собой единый элемент или комбинацию механических, электрических, электронных, магнитных и/или электромагнитных компонентов или состоять из таких элементов. Согласно изобретению, как первый, так и второй функциональный участок приемного устройства может быть выполнен в виде интегрированной совокупности нескольких компонентов или в виде системы из нескольких отдельных компонентов. Согласно изобретению, фиксирующее устройство может воздействовать как непосредственно на образованный упорный подшипник, так и на другую точку. Согласно изобретению, приводное устройство может представлять собой единый элемент или комбинацию механических, электрических, электронных, магнитных, гидравлических и/или электромагнитных компонентов или состоять из таких элементов.

Согласно одному из вариантов исполнения изобретения, первый функциональный участок приводного устройства содержит первую подпорку, проходящую по длине горизонтально и в продольном направлении транспортного средства, причем второй функциональный участок приемного устройства содержит выемку, которая открыта вертикально вниз и сконфигурирована таким образом, чтобы при посадке на первую подпорку сверху эта подпорка могла войти в зацепление с выемкой с образованием упорного подшипника, в результате чего первая продольная сторона рабочего агрегата будет опираться на первую продольную сторону транспортного средства.

Обычно рабочий агрегат присоединяют к рабочей машине, например, кормоуборочному комбайну, путем приблизительно вертикального перемещения вверх питающего агрегата рабочей машины, причем два выступа соединительного устройства, предусмотренных в верхней части питающего агрегата, входят в зацепление с двумя ответными гнездами соединительного устройства, предусмотренными на рабочем агрегате.

Учитывая, что ввод в зацепление первого и второго функционального участка или формирование упорного подшипника осуществляется путем перемещения рабочего агрегата вертикально вниз относительно транспортного средства, предусматриваемая изобретением и описанная выше конструкция с первой подпоркой и выемкой выгодным образом позволяет использовать перемещение питающего агрегата вертикально вниз, необходимое для отсоединения рабочего агрегата от рабочей машины, для ввода в зацепление первого и второго функционального участка или формирования упорного подшипника, так как синхронно с вертикальным перемещением питающего агрегата навешенный на него рабочий агрегат перемещается вертикально вниз. Иными словами, изобретение предусматривает, что при помощи одного лишь направленного вертикально вниз перемещения, то есть при помощи перемещения питающего агрегата рабочей машины вертикально вниз, может быть реализовано как отсоединение рабочего агрегата от рабочей машины, так и присоединение рабочего агрегата к транспортному средству. При этом повышается как эксплуатационная надежность, так и скорость переоснащения.

Предпочтительно, первая подпорка может быть выполнена в форме круглого стержня заданной длины, благодаря чему рабочий агрегат при установке на транспортное средство может быть повернут вокруг своей продольной оси или, соответственно, продольной оси транспортного средства в нужное положение на транспортном средстве. Это упрощает укладку и, тем самым, ускоряет процесс переоснащения.

Предпочтительно, выемка может иметь скошенные фаски, ширина просвета между которыми превышает толщину или диаметр первой подпорки, благодаря чему первая подпорка в процессе ввода в зацепление с выемкой может скользить вдоль скошенных фасок в направлении вершины выемки, что позволяет упростить и тем самым ускорить ввод в зацепление.

В качестве дополнения или альтернативы выемка, предпочтительно, может иметь контур, соответствующий наружному контуру первой подпорки, благодаря чему первая подпорка может более надежно удерживаться в выемке. В случае скошенных фасок контур, соответствующий наружным контурам первой подпорки, располагается, предпочтительно, в вершине угла.

Согласно следующему варианту исполнения изобретения, первый функциональный участок приемного устройства содержит вторую подпорку, проходящую по длине горизонтально и в продольном направлении транспортного средства, причем второй функциональный участок приемного устройства содержит конечный участок, расположенный таким образом, чтобы он при образованном упорном подшипнике опирался на наружный периметр второй подпорки, причем вторая подпорка и конечный участок смещены относительно упорного подшипника на заданное расстояние наружу и перпендикулярно продольному направлению транспортного средства, а также на заданное расстояние вертикально вниз.

Согласно этому варианту исполнения изобретения, выгодным образом, образуется контропора или упор относительно упорного подшипника. В частности, эта контропора препятствует раскрытию рабочего агрегата, уложенного на транспортное средство и имеющего, в частности, высокий центр тяжести (как это имеет место, например, при складывании сегментов рабочего агрегата друг на друга с целью уменьшения длины), вокруг продольной оси транспортного средства и тем самым дополнительно повышает эксплуатационную надежность.

Поскольку первая и вторая подпорки имеют заданную, предпочтительно, равную длину в горизонтальной плоскости и ориентированы в продольном направлении транспортного средства, то сопряженная пара, состоящая из рабочего агрегата и транспортного средства, характеризуется в этом направлении допуском сопряжения, приблизительно соответствующим заданной длине, что дополнительно облегчает надежную укладку рабочего агрегата на транспортное средство и тем самым дополнительно повышает эксплуатационную надежность и скорость процесса переоснащения.

Согласно следующему варианту исполнения изобретения, второй функциональный участок приемного устройства имеет обращенную вертикально вниз первую поверхность скольжения, которая проходит по длине горизонтально и перпендикулярно продольному направлению рабочего агрегата, а также смещена относительно упорного подшипника на заданное расстояние наружу и перпендикулярно продольному направлению рабочего агрегата.

При надвигании рабочего агрегата на транспортное средство в горизонтальной плоскости поверхность скольжения, выгодным образом, позволяет предварительно позиционировать рабочий агрегат относительно транспортного средства или второй функциональный участок относительно первого функционального участка приемного устройства, благодаря чему дополнительно повышается эксплуатационную надежность и скорость процесса переоснащения.

Согласно следующему варианту исполнения изобретения, второй функциональный участок приемного устройства имеет вторую поверхность скольжения, которая непосредственно примыкает к внутренней (в направлении, перпендикулярном продольному направлению рабочего агрегата) продольной оконечности первой поверхности скольжения, благодаря чему образуется скользящее соединение между первой поверхностью скольжения и упорным подшипником, причем первая поверхность скольжения смещена на заданное расстояние вертикально вниз относительно упорного подшипника.

Выгодным образом, при укладке рабочего агрегата на транспортное средство вторая поверхность скольжения позволяет перевести второй функциональный участок в конечное положение, предназначенное для зацепления с первым функциональным участком. Поскольку первая поверхность скольжения смещена на заданное расстояние вертикально вниз относительно упорного подшипника, вторая поверхность скольжения проходит таким образом, чтобы она следовала перемещению рабочего агрегата вертикально вниз относительно транспортного средства или образовывала направляющую для такого перемещения. Это позволяет дополнительно повысить эксплуатационную надежность и скорость процесса переоснащения.

Если выемка содержит скошенные фаски, вторая поверхность скольжения может быть образована плечом фаски.

Согласно одному из вариантов исполнения изобретения, первый функциональный участок содержит фиксирующую планку, которая проходит по длине горизонтально и в продольном направлении транспортного средства, а также содержит на своей верхней (по вертикали) продольной кромке множество равноудаленных друг от друга в продольном направлении выемок, причем фиксирующая планка расположена таким образом, чтобы при взаимном зацеплении первого и второго функциональных участков первая поверхность скольжения, входя в зацепление с одной из выемок, садилась на дно этой выемки.

Этот вариант исполнения изобретения позволяет дополнительно зафиксировать рабочий агрегат на транспортном средстве в направлении его движения или продольном направлении, причем при помощи нескольких доступных для зацепления выемок поддерживается допуск сопряжения в продольном направлении. С учетом простоты фиксации положения, это повышает эксплуатационную надежность. Предпочтительно, фиксирующая планка выполнена с возможностью перестановки по вертикали и подпружинена в направлении вертикально вверх. Это облегчает позиционирование первой поверхности скольжения по вертикали в одной из выемок.

Согласно следующему варианту исполнения изобретения, первый функциональный участок содержит первую и вторую фиксирующие планки, каждая из которых проходит по длине горизонтально и в продольном направлении транспортного средства, а также содержит на верхней (по вертикали) продольной кромке множество равноудаленных друг от друга в продольном направлении выемок заданной протяженности, причем выемки первой фиксирующей планки смещены относительно выемок второй фиксирующей планки в продольном направлении на половину своей протяженности, причем как первая, так и вторая фиксирующая планка выполнена с возможностью перестановки по вертикали, подпружинена в направлении вертикально вверх и расположена таким образом, чтобы при взаимном зацеплении первого и второго функционального участка поверхность скольжения, входя в зацепление с одной из выемок одной из двух фиксирующих планок, садилась на дно соответствующей выемки.

Этот вариант исполнения изобретения также позволяет дополнительно зафиксировать рабочий агрегат на транспортном средстве в направлении его движения или продольном направлении, причем при помощи нескольких доступных для зацепления выемок поддерживается допуск сопряжения в продольном направлении. Благодаря наличию двух и более фиксирующих планок, выемки которых смещены друг относительно друга, повышается вероятность и надежность зацепления, что, с учетом упрощения фиксации положения, дополнительно повышает эксплуатационную надежность. Благодаря тому, что фиксирующие планки выполнены с возможностью перестановки по вертикали и подпружинены в направлении вертикально вверх, облегчается позиционирование первой поверхности скольжения по вертикали в одной из выемок.

В состав агрегатного блока, описываемого изобретением, входит сельскохозяйственный рабочий агрегат, который может быть присоединен к сельскохозяйственной рабочей машине посредством соединительного устройства и имеет первую и вторую продольные стороны, которые обращены в противоположные друг другу стороны и проходят в продольном направлении рабочего агрегата; транспортное средство для рабочего агрегата, причем транспортное средство имеет первую и вторую продольные стороны, которые обращены в противоположные друг другу стороны и проходят в продольном направлении транспортного средства; и механизм фиксации положения, предусмотренный на соответствующих первых продольных сторонах рабочего агрегата и транспортного средства и содержащий два устройства фиксации положения согласно одному, нескольким или всем приведенным выше вариантам исполнения изобретения в любых возможных сочетаниях, причем первое из двух устройств фиксации положения расположено в продольном направлении транспортного средства вблизи его переднего моста, а второе из двух устройств фиксации положения расположено в продольном направлении транспортного средства вблизи его заднего моста.

Преимущества, которые могут быть достигнуты при использовании агрегатного блока, описываемого изобретением, идентичны преимуществам, достигаемым при использовании устройства фиксации положения, описываемого изобретением. Во избежание повторов они здесь не перечисляются.

Согласно одному из вариантов исполнения изобретения, у каждого из двух устройств фиксации положения второй функциональный участок приемного устройства содержит углубление (выемку) в форме крючка, которое открыто в направлении второй продольной стороны рабочего агрегата и может быть введено в зацепление с частью первого функционального участка, служащей для формирования упорного подшипника, путем горизонтального смещения первой продольной стороны рабочего агрегата в направлении первой продольной стороны транспортного средства, в результате чего горизонтальное смещение рабочего агрегата может быть передано на транспортное средство.

Таким образом, при надвигании рабочего агрегата по горизонтали на относительно легкое транспортное средство это транспортное средство можно легко выровнять относительно рабочего агрегата таким образом, чтобы первый и второй функциональные участки обоих устройств фиксации положения могли быть введены в зацепление друг с другом.

Защищаемый объем изобретения распространяется, в том числе, на варианты исполнения, которые не следуют явно из комбинаций признаков, раскрываемых в пунктах формулы изобретения, но могут быть получены путем произвольного и технически осмысленного комбинирования заявленных признаков изобретения.

Краткое описание чертежей

Изобретение детально описывается ниже на основании предпочтительного варианта исполнения с учетом прилагаемых фигур, на которых изображено:

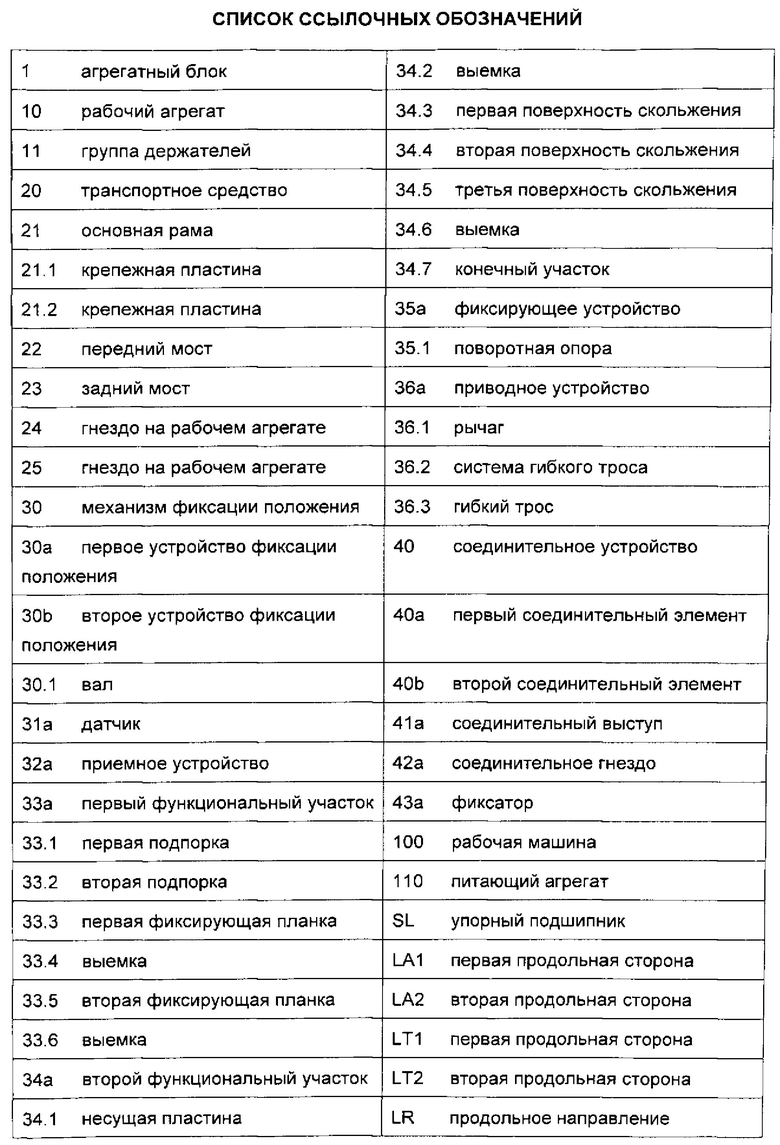

Фигура 1: агрегатный блок согласно одному из вариантов исполнения изобретения, вид в аксонометрии с боковой стороны.

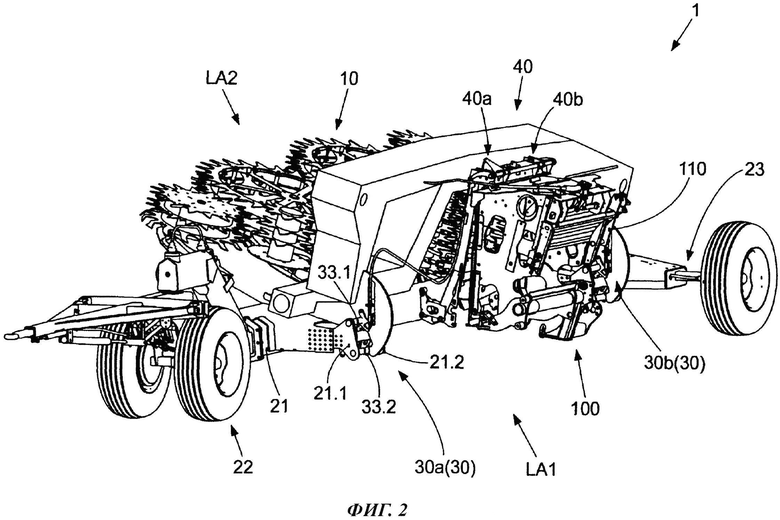

Фигура 2: агрегатный блок, описываемый изобретением, другой вид в аксонометрии с боковой стороны.

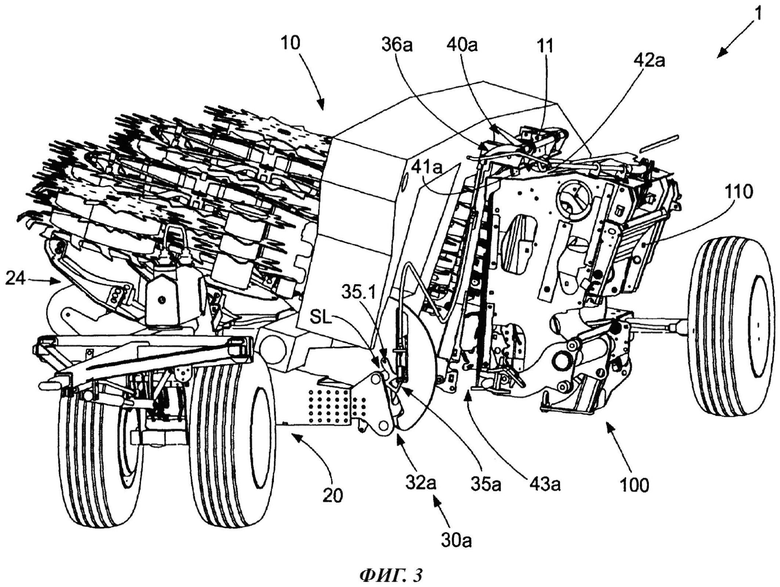

Фигура 3: агрегатный блок, описываемый изобретением, вид в аксонометрии с передней стороны.

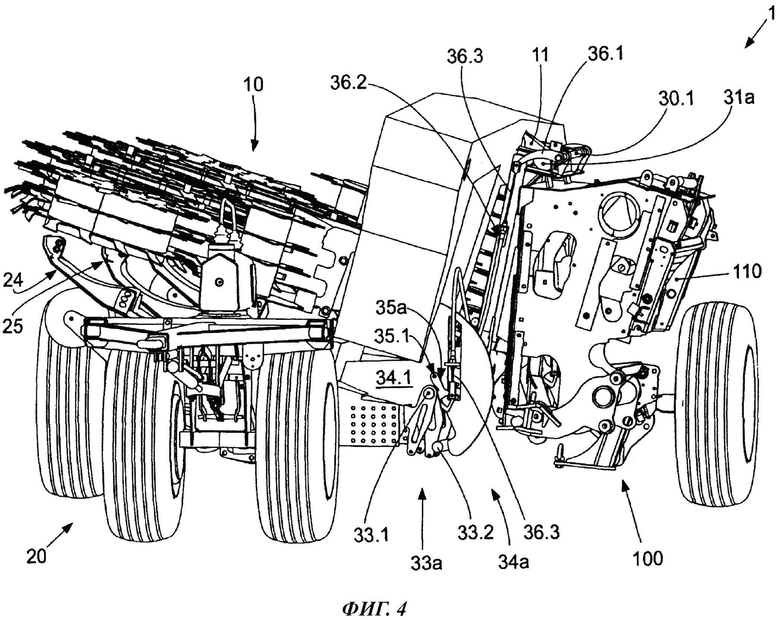

Фигура 4: агрегатный блок, описываемый изобретением, другой вид в аксонометрии с передней стороны, фрагмент.

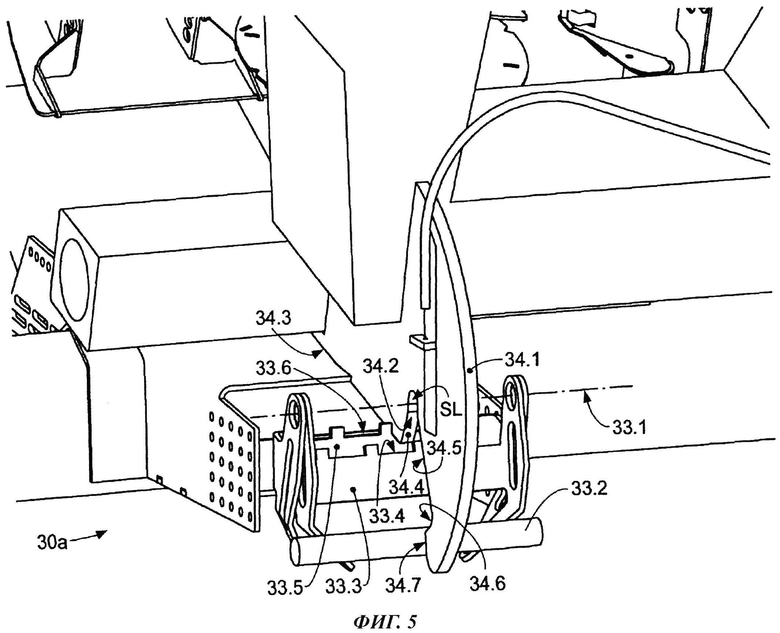

Фигура 5: увеличенный фрагмент агрегатного блока, описываемого изобретением, вид в аксонометрии.

Осуществление изобретения

На фигурах 1-5 в различных видах показан агрегатный блок 1 согласно одному из вариантов исполнения изобретения.

Как показано, в частности, на фигурах 1 и 2, агрегатный блок 1 содержит сельскохозяйственный рабочий агрегат 10, транспортное средство 20 для рабочего агрегата 10 и механизм 30 фиксации положения, предназначенный для надлежащей фиксации рабочего агрегата 10 на транспортном средстве 20 или крепления рабочего агрегата 10 к транспортному средству 20.

В данном случае рабочий агрегат 10 выполнен, например, в виде переведенной в сложенное положение и не показанной во всех деталях кукурузной приставки и может быть установлен на питающий агрегат 110 не показанной полностью сельскохозяйственной рабочей машины 100 в качестве навесного агрегата при помощи соединительного устройства 40. Рабочий агрегат 10 имеет первую продольную сторону LA1 и вторую продольную сторону LA2, которые обращены в противоположные друг другу стороны и ориентированы в продольном направлении LR рабочего агрегата.

Транспортное средство 20, со своей стороны, также имеет первую продольную сторону LT1 и вторую продольную сторону LT2, которые обращены в противоположные друг другу стороны и ориентированы в продольном направлении LR транспортного средства. В конфигурации, показанной на фигуре 1, в которой рабочий агрегат 10 помещен на транспортное средство 20, продольное направление LR рабочего агрегата 10 совпадает с продольным направлением LR транспортного средства 20. Таким образом, эти продольные направления совместно обозначаются как «LR».

Полная грузоподъемность транспортного средства 20, оснащенного телескопической основной рамой 21, составляет примерно 7 т. Телескопическая основная рама 21 позволяет изменять длину транспортного средства 20 в зависимости от различной рабочей ширины (длина в продольном направлении LR). Для регулировки длины задний мост 23 транспортного средства 20 фиксируют, и при раскрытом фиксаторе (не показан на фигуре) раздвигают или сдвигают транспортное средство 20 в продольном направлении LR. При таком изменении длины транспортного средства 20 гнезда 24, 25 для рабочего агрегата (см. фиг. 3 и 4), предусмотренные в передней и задней части транспортного средства 20, синхронно смещаются.

Чтобы обеспечить достаточную продольную устойчивость, несмотря на приподнятый центр тяжести сложенного рабочего агрегата 10, помещенного на транспортное средство 20, ширина колеи заднего моста 23 транспортного средства 20 увеличена по сравнению с шириной колеи переднего моста 22 транспортного средства 20 до примерно 2,75 м. Пневматический тормоз, не показанный на фигуре, позволяет транспортировать транспортное средство 20 по дорогам общего пользования со скоростью до 50 км/ч.

Механизм 30 фиксации положения предусмотрен на соответствующих первых продольных сторонах LA1 и LT1 рабочего агрегата 10 и транспортного средства 20 и содержит первое устройство 30а фиксации положения (далее называемое также «первый фиксатор положения»), которое расположено в продольном направлении LR транспортного средства 20 вблизи его переднего моста 22, и второе устройство 30b фиксации положения (далее называемое также «второй фиксатор положения»), которое расположено в продольном направлении LR транспортного средства 20 вблизи его заднего моста 23. Первый фиксатор 30а положения и второй фиксатор 30b положения имеют, по существу, идентичную конструкцию.

Соединительное устройство 40 предусмотрено на первой продольной стороне LA1 рабочего агрегата 10 и на корпусе (не показанном на фигуре) питающего агрегата 110 и содержит первый соединительный элемент 40а, расположенный рядом с первым фиксатором 30а положения, и второй соединительный элемент 40b, расположенный рядом со вторым фиксатором 30b положения. Первый соединительный элемент 40а и второй соединительный элемент 40b также имеют, по существу, идентичную конструкцию.

Поскольку оба фиксатора 30а, 30b положения имеют, по существу, идентичную конструкцию, и оба соединительных элемента 40а, 40b также имеют, по существу, идентичную конструкцию, в дальнейшем описании рассматривается только первый фиксатор 30а положения и первый соединительный элемент 40а, причем описание их структуры целиком и полностью может быть перенесено на второй фиксатор 30b положения и второй соединительный элемент 40b путем простой замены индекса обозначения «a» на «b».

Как хорошо видно на фигурах 3 и 4, первый соединительный элемент 40a содержит соединительный выступ 41a, расположенный на верхней стороне корпуса питающего агрегата 110 рабочей машины 100, и взаимодействующее с ним соединительное гнездо 42a, которое расположено на первой продольной стороне LA1 рабочего агрегата 10, имеет приемное отверстие (не обозначенное на фигуре), обращенное вниз, и находится на верхней продольной кромке группы держателей или качающейся рамы 11 рабочего агрегата 10.

Кроме того, первый соединительный элемент 40а содержит фиксатор 43а, часть которого, находящая на стороне рабочей машины, расположена на нижней кромке передней стороны корпуса питающего агрегата 110 рабочей машины 100, а часть которого, относящаяся к рабочему агрегату, расположена на нижней продольной кромке группы 11 держателей рабочего агрегата 10.

Чтобы можно было присоединить рабочий агрегат 10 к рабочей машине 100 в качестве навесного агрегата, питающий агрегат 110 рабочей машины 100 опускают ниже уровня соединительных гнезд соединительных элементов 40а, 40b, после чего заводят соединительные выступы соединительных элементов 40а, 40b в горизонтальном направлении под соединительные гнезда соединительных элементов 40а, 40b. После этого поднимают питающий агрегат 110 рабочей машины 100 вертикально вверх, например, при помощи гидравлической системы, таким образом, чтобы соединительные выступы полностью вошли в зацепление с ответными соединительными гнездами, что позволило бы поднять рабочий агрегат 10 с грунта путем дальнейшего подъема питающего агрегата 110.

Как хорошо показано на фигурах 3-5, первый фиксатор 30а положения содержит датчик 31а, приемное устройство 32а, фиксирующее устройство 35а и приводное устройство 36а.

Датчик 31а расположен на стороне рабочего агрегата 10 в соединительном гнезде 42а первого соединительного элемента 40а соединительного устройства 40 и предназначен для распознавания состояний «подсоединено» и «отсоединено» первого соединительного элемента 40а соединительного устройства 40.

Точнее говоря, датчик 31а выполнен в виде подпружиненного механического контактного рычага, закрепленного на вале 30.1 механизма 30 фиксации положения, который опирается с возможностью вращения на верхнюю продольную кромку группы 11 держателей рабочего агрегата 10. Таким образом, контактный рычаг вращает вал 30.1, когда соединительный выступ 41а входит в зацепление со своим ответным соединительным гнездом 42а и тем самым смещает или отклоняет контактный рычаг вверх, преодолевая предварительное напряжение пружины. Когда соединительный выступ 41а выходит из своего ответного соединительного гнезда 42а, предварительное напряжение пружины контактного рычага возвращает этот рычаг вниз вплоть до входа соединительного гнезда 42а.

Приемное устройство 32а содержит первый функциональный участок 33а, расположенный на первой продольной стороне LT1 транспортного средства 20, и второй функциональный участок 34а, расположенный на первой продольной стороне LA1 рабочего агрегата 10.

Первый функциональный участок 33а и второй функциональный участок 34а могут быть введены в зацепление друг с другом с образованием упорного подшипника SL, в результате чего первая продольная сторона LA1 рабочего агрегата 10 опирается на первую продольную сторону LT1 транспортного средства 20, причем вторая продольная сторона LA2 рабочего агрегата 10 ориентирована в том же направлении (перпендикулярно продольному направлению LR), что и вторая продольная сторона LT2 транспортного средства 20.

Фиксирующее устройство 35а установлено на рабочем агрегате 10 и может быть избирательно переведено в положение запирания (как показано на фигурах 1-5), в котором оно препятствует размыканию зацепления двух функциональных участков 33а, 34а приемного устройства 32а, и в положение отпирания, в котором оно допускает размыкание зацепления двух функциональных участков 33а, 34а приемного устройства 32а.

Приводное устройство 36а расположено на рабочем агрегате 10 и соединено с датчиком 31а с целью получения от него сигналов управления и с фиксирующим устройством 35а с целью приведения в действие этого устройства, то есть оно переводится в состояние запирания, когда датчик 31а распознает состояние «отсоединено» первого соединительного элемента 40а соединительного устройства 40, и в состояние отпирания, когда датчик 31а распознает состояние «подсоединено» первого соединительного элемента 40а соединительного устройства 40.

Точнее говоря, первый функциональный участок 33а приемного устройства 32а содержит первую подпорку 33.1 и вторую подпорку 33.2, каждая из которых при заданной длине проходит между двух крепежных пластин 21.1, 21.2 основной рамы 21, крепится на этой раме, проходит по длине горизонтально, ориентирована в продольном направлении LR транспортного средства 20 и в данном случае выполнена в виде круглого стержня (см. фиг. 2).

Кроме того, первый функциональный участок 33а содержит первую фиксирующую планку 33.3 и вторую фиксирующую планку 33.5 (см. фиг. 5), каждая из которых проходит по длине горизонтально и в продольном направлении LR транспортного средства 20, а также содержит на верхней (по вертикали) продольной кромке ряд равноудаленных друг от друга в продольном направлении LR выемок 33.4-33.6 заданной протяженности. В данном случае выемки 33.4 первой фиксирующей планки 33.3 смещены относительно выемок 33.6 второй фиксирующей планки в продольном направлении LR примерно на половину своей протяженности, причем как первая, так и вторая фиксирующая планка 33.3, 33.5 опирается на первую подпорку 33.1 с возможностью поворота, то есть выполнена с возможностью перестановки по вертикали и подпружинена в направлении вертикально вверх при помощи соответствующих пружин, не показанных на фигуре.

Как показано, в частности, на фигурах 4 и 5, второй функциональный участок 34a приемного устройства 32а содержит стабильную несущую пластину 34.1, неподвижно закрепленную на группе 11 держателей рабочего агрегата 10. Несущая пластина 34.1 содержит выемку 34.2 в форме углового контура или контура со скошенными фасками, первую поверхность 34.3 скольжения, вторую поверхность 34.4 скольжения, непосредственно примыкающую к первой поверхности 34.3 скольжения и образованную плечом углового контура выемки 34.2, отходящим в направлении раскрытия от рабочего агрегата 10, третью поверхность 34.5 скольжения, образованную плечом углового контура выемки 34.2, отходящим в направлении к рабочему агрегату 10, углубление (выемку) 34.6 в форме крючка, непосредственно примыкающее к третьей поверхности 34.5 скольжения, и конечный участок 34.7, непосредственно примыкающий к углублению 34.6.

Выемка 34.2 несущей пластины 34.1 открыта в направлении вертикально вниз и имеет контур, соответствующий наружному контуру первой подпорки 33.1, примыкающий ко второй и третьей поверхности 34.4, 34.5 скольжения и расположенный в вершине угла углового контура выемки 34.2.

Выемка 34.2 несущей пластины 34.1 сконфигурирована таким образом, чтобы при посадке на первую подпорку 33.1 сверху эта подпорка могла быть введена в зацепление с выемкой 34.2 с образованием упорного подшипника SL, в результате чего первая продольная сторона LA1 рабочего агрегата 10 опирается на первую продольную сторону LT1 транспортного средства 20.

Конечный участок 34.7 несущей пластины 34.1 расположен таким образом, чтобы он при образованном упорном подшипнике SL опирался на наружный объем второй подпорки 33.2, причем вторая подпорка 33.2 и конечный участок 34.7 смещены относительно упорного подшипника SL на заданное расстояние наружу и перпендикулярно продольному направлению LR транспортного средства 20, а также на заданное расстояние вертикально вниз, образуя контропору в отношении упорного подшипника SL.

Первая поверхность 34.3 скольжения обращена вертикально вниз, проходит по длине горизонтально и перпендикулярно продольному направлению LR рабочего агрегата 10 или транспортного средства 20, а также смещена относительно упорного подшипника SL на заданное расстояние наружу от рабочего агрегата 10 и перпендикулярно продольному направлению LR рабочего агрегата 10 или вовнутрь к транспортному средству 20 перпендикулярно продольному направлению LR транспортного средства 20.

Вторая поверхность 34.4 скольжения проходит в непосредственном соприкосновении с внутренней (в направлении, перпендикулярном продольному направлению LR рабочего агрегата 10) или наружной (в направлении, перпендикулярном продольному направлению LR транспортного средства 20) продольной оконечностью первой поверхности 34.3 скольжения, благодаря чему она осуществляет скользящее соединение между первой поверхностью 34.4 скольжения и упорным подшипником SL или вершиной углового контура выемки 34.2, причем первая поверхность 34.3 скольжения смещена на заданное расстояние вертикально вниз относительно упорного подшипника SL или вершины углового контура выемки 34.2.

Первая и вторая фиксирующие планки 33.3, 33.5 расположены таким образом, чтобы при взаимном зацеплении первого и второго функционального участка 33а, 34а, то есть, при вхождении первой подпорки 33.1 в зацепление с вершиной углового контура выемки 34.2 с образованием упорного подшипника SL, первая поверхность 34.3 скольжения, входя в зацепление с одной из выемок 33.4, 33.6 одной из двух фиксирующих планок 33.3, 33.5, садилась на дно соответствующей выемки 33.4, 33.6, как показано на фигуре 5.

Углубление 34.6 в форме крючка открыто в направлении второй продольной стороны LA2 рабочего агрегата 10 и может быть введено в зацепление с первой подпоркой 33.1 первого функционального участка 33а, служащей для формирования упорного подшипника SL, путем горизонтального смещения первой продольной стороны LA1 рабочего агрегата 10 в направлении первой продольной стороны LT1 транспортного средства 20, в результате чего горизонтальное смещение рабочего агрегата 10 может быть передано на транспортное средство 20.

Как показано, в частности, на фигурах 3 и 4, фиксирующее устройство 35а образовано лапкой, которая посредством поворотной опоры 35.1 шарнирно соединена с несущей пластиной 34.1 второго функционального участка 34а приемного устройства 32а с возможностью поворота, в состоянии запирания (как показано на фигурах 1-5) охватывает первую подпорку 33.1 первого функционального участка 33а приемного устройства 32а снизу при помощи крючковидного участка, а в состоянии отпирания откидывается вверх, в результате чего крючковидный участок выходит из зацепления с первой подпоркой 33.1. Фиксирующее устройство 35а предварительно напряжено при помощи пружины (не показанной на фигуре) в направлении своего состояния запирания, в результате чего оно подпирает пружины датчика 31а.

Как показано, в частности, на фигурах 3 и 4, приводное устройство 36а содержит рычаг 36.1, закрепленный на валу 30.1 механизма 30 фиксации положения, благодаря чему он механически соединен сдатчиком 31а и отклоняется синхронно с отклонением датчика 31а (контактного рычага), а также систему 36.2 гибкого троса, гибкий трос 36.3 которой механически соединен с фиксирующим устройством 35а, образованным лапкой, и рычагом 36.1, приводного устройства 36а, в результате чего отклонение рычага 36.1 непосредственно передается на фиксирующее устройство 35а.

Если теперь потребуется сложить рабочий агрегат 10, навешенный на рабочую машину, на транспортное средство 20, то рабочий агрегат 10 будет надвигаться на транспортное средство 20 в горизонтальной плоскости с первой продольной стороны LT1 транспортного средства 20.

При укладке рабочего агрегата 10 на транспортное средство 20 углубления на несущих пластинах обоих фиксаторов 30a, 30b положения позволяют надвинуть рабочий агрегат 10 до упора. То есть, если при надвигании не удается расположиться под прямым углом перед транспортным средством 20, можно выровнять его путем легкого сдвига, введя углубления на несущих пластинах в зацепление с соответствующей ответной первой подпоркой, причем углубления позволяют передавать усилие на легкое транспортное средство 20 практически в горизонтальном направлении, в результате чего транспортное средство может противопоставить лишь очень малые силы трения на колесах. Затем путем опускания питающего агрегата 110 и тем самым рабочего агрегата 10 первые подпорки двух фиксаторов 30а, 30b положения могут скользить вдоль третьих поверхностей скольжения несущих пластин обоих фиксаторов 30а, 30b положения до вершины выемок несущих пластин обоих фиксаторов 30а, 30b положения, образуя два упорных подшипника SL.

В альтернативном варианте при укладке рабочего агрегата 10 на транспортное средство 20 первые поверхности скольжения несущих пластин обоих фиксаторов 30а, 30b положения могут быть посажены на первые подпорки обоих фиксаторов 30а, 30b положения, в результате чего при горизонтальном надвигании рабочего агрегата 10 на транспортное средство 20 первые подпорки скользят вдоль первых поверхностей скольжения и затем вдоль вторых поверхностей скольжения несущих пластин обоих фиксаторов 30а, 30b положения до вершины выемок несущих пластин обоих фиксаторов 30а, 30b положения, образуя два упорных подшипника SL.

Поскольку первые и вторые подпорки обоих фиксаторов 30а, 30b положения имеют заданную, предпочтительно, равную длину в горизонтальной плоскости и ориентированы в продольном направлении LR транспортного средства 20, то сопряженная пара, состоящая из рабочего агрегата 10 и транспортного средства 20, характеризуется в этом направлении допуском сопряжения (например, примерно 30 см), приблизительно соответствующим заданной длине, что облегчает надежную укладку рабочего агрегата 10 на транспортное средство 20.

Упорные подшипники SL обеспечивают радиальную опору рабочего агрегата 10. Опора в направлении движения транспортного средства 20 осуществляется путем зацепления первых поверхностей скольжения несущих пластин обоих фиксаторов 30а, 30b положения за соответствующие выемки фиксирующих планок обоих фиксаторов 30а, 30b положения.

При формировании упорных подшипников SL, дальнейшем опускании питающего агрегата 110 и разблокировке фиксаторов обоих соединительных элементов 40а, 40b соединительного устройства 40 соединительные выступы обоих соединительных элементов 40а, 40b соединительного устройства 40 выходят из своих ответных соединительных гнезд, в результате чего датчики (контактные рычаги) обоих фиксаторов 30а, 30b положения отклоняются вниз, что приводит к отклонению вниз рычагов приводных устройств обоих фиксаторов 30а, 30b положения и, тем самым, к переводу фиксирующих устройств обоих фиксаторов 30а, 30b положения в положение запирания.

Снятие рабочего агрегата с транспортного средства 20 осуществляется в обратном порядке, причем соединительные выступы обоих соединительных элементов 40а, 40b соединительного устройства 40 входят в свои ответные соединительные гнезда за счет поднятия питающего агрегата 110, в результате чего датчики (контактные рычаги) обоих фиксаторов 30а, 30b положения отклоняются вверх, что приводит к отклонению вверх рычагов приводных устройств обоих фиксаторов 30а, 30b положения и, тем самым, к переводу фиксирующих устройств обоих фиксаторов 30а, 30b положения в положение отпирания.

Описанная выше автоматическая функция значительно повышает безопасность перегрузки рабочего агрегата 10, так как он всегда зафиксирован либо на рабочей машине 100, либо на транспортном средстве 20.

В итоге изобретение описывает устройство фиксации положения, предназначенное для надлежащей фиксации сельскохозяйственного рабочего агрегата, который может устанавливаться на сельскохозяйственную рабочую машину посредством соединительного устройства, на транспортном средстве, а также агрегатный блок, состоящий из сельскохозяйственного рабочего агрегата и транспортного средства для рабочего агрегата и оснащенный двумя подобными устройствами фиксации положения, причем это устройство и этот агрегатный блок позволяют быстрее и безопаснее снимать рабочий агрегат с транспортного средства, а также укладывать рабочий агрегат на транспортное средство и фиксировать его на нем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ СТРОИТЕЛЬНЫХ ЛЕСОВ | 2012 |

|

RU2603645C2 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО С ИСПОЛЬЗОВАНИЕМ ТЕЛЕЖКИ | 2008 |

|

RU2412101C2 |

| УСТРОЙСТВО СКОЛЬЖЕНИЯ ДЛЯ СИДЕНЬЯ ТРАНСПОРТНОГО СРЕДСТВА, ОСНАЩЕННОЕ УСОВЕРШЕНСТВОВАННЫМ ЗАПИРАЮЩИМ ПРИСПОСОБЛЕНИЕМ | 2019 |

|

RU2748980C1 |

| УСТРОЙСТВО СКОЛЬЖЕНИЯ ДЛЯ СИДЕНЬЯ ТРАНСПОРТНОГО СРЕДСТВА, ОСНАЩЕННОЕ УСОВЕРШЕНСТВОВАННЫМ РАСЦЕПЛЯЮЩИМ УЗЛОМ | 2019 |

|

RU2747319C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2005 |

|

RU2342241C2 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО ТЕЛЕЖЕЧНОГО ТИПА | 2008 |

|

RU2450945C2 |

| ЛИНЕЙНЫЙ ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ | 2012 |

|

RU2580979C9 |

| ЩЕТКА СТЕКЛООЧИСТИТЕЛЯ | 2013 |

|

RU2604916C2 |

| УЗЕЛ РУЛОННОЙ ШТОРКИ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2621396C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОГИБА ШОССЕ | 1994 |

|

RU2125628C1 |

Устройство оснащено агрегатным блоком, предназначенным для надлежащей фиксации на транспортном средстве рабочего агрегата. Агрегатный блок установлен на рабочую машину посредством соединительного устройства. Устройство содержит датчик, приемное устройство, фиксирующее устройство и приводное устройство. Датчик предназначен для распознавания состояний «подсоединено» и «отсоединено» соединительного устройства. Приемное устройство имеет первый и второй функциональные участки. Первый и второй участки расположены на первой продольной стороне транспортного средства и рабочего агрегата и могут быть введены в зацепление друг с другом, в результате чего обеспечивается опирание первых продольных сторон друг на друга. Вторые продольные стороны рабочего агрегата и транспортного средства ориентированы в одном направлении. Фиксирующее устройство может быть переведено в положение запирания, препятствующего размыканию зацепления функциональных участков, и в положение отпирания, допускающего размыкание этого зацепления. Приводное устройство соединено с датчиком для получения от него сигналов управления и с фиксирующим устройством для привода фиксирующего устройства, так что оно переводится в состояние запирания, когда датчик распознает состояние «отсоединено», и в состояние отпирания, когда датчик распознает состояние «подсоединено». Такое конструктивное выполнение и устройства и агрегатного блока позволит повысить надежность фиксации сельскохозяйственного агрегата на рабочей машине, а также обеспечить их быструю и надежную фиксацию. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Устройство (30a, 30b) фиксации положения, предназначенное для надлежащей фиксации на транспортном средстве (20) положения сельскохозяйственного рабочего агрегата (10), устанавливаемого на сельскохозяйственную рабочую машину (100) посредством соединительного устройства (40), содержащее:

датчик (31a), расположенный на стороне рабочего агрегата (10) на соединительном устройстве (40) и предназначенный для распознавания состояний «подсоединено» и «отсоединено» соединительного устройства (40);

приемное устройство (32a) с первым функциональным участком (33a), расположенным на первой продольной стороне (LT1) из двух продольных сторон (LT1, LT2) транспортного средства (20), обращенных в противоположные друг другу стороны и проходящих в продольном направлении (LR) транспортного средства (20), и со вторым функциональным участком (34a), расположенным на первой продольной стороне (LA1) из двух продольных сторон (LA1, LA2) рабочего агрегата (10), обращенных в противоположные друг другу стороны и проходящих в продольном направлении (LR) рабочего агрегата (10), причем первый и второй функциональные участки (33a, 34a) выполнены с возможностью введения их в зацепление друг с другом с образованием упорного подшипника (SL) с обеспечением опирания первой продольной стороны (LA1) рабочего агрегата (10) на первую продольную сторону (LT1) транспортного средства (20), причем вторая продольная сторона (LA2) рабочего агрегата (10) ориентирована в том же направлении, что и вторая продольная сторона (LT2) транспортного средства (20);

фиксирующее устройство (35a), которое расположено на рабочем агрегате (10) и выполнено с возможностью его избирательного перевода в положение запирания, в котором оно препятствует размыканию зацепления двух функциональных участков (33a, 34a), и в положение отпирания, в котором оно допускает размыкание зацепления двух функциональных участков (33a, 34a); и

приводное устройство (36a), которое расположено на рабочем агрегате (10), соединено с датчиком (31a) для получения от него сигналов управления и с фиксирующим устройством (35a) для привода фиксирующего устройства (35a), так что оно переводится в состояние запирания, когда датчик (31a) распознает состояние «отсоединено», и в состояние отпирания, когда датчик (31a) распознает состояние «подсоединено».

2. Устройство (30a, 30b) по п. 1, в котором первый функциональный участок (33a) приемного устройства (32a) содержит первую подпорку (33.1), проходящую по длине горизонтально и в продольном направлении (LR) транспортного средства (20), а второй функциональный участок (34a) приемного устройства (32a) содержит выемку (34.2), которая открыта вертикально вниз и выполнена с возможностью, при посадке на первую подпорку (33.1) сверху, вхождения указанной подпорки (33.1) в зацепление с выемкой (34.2) с образованием упорного подшипника (SL) с обеспечением опирания первой продольной стороны (LA1) рабочего агрегата (10) на первую продольную сторону (LT1) транспортного средства (20).

3. Устройство (30a, 30b) по п. 2, в котором первый функциональный участок (33a) приемного устройства (32a) содержит вторую подпорку (33.2), проходящую по длине горизонтально и в продольном направлении (LR) транспортного средства (20), причем второй функциональный участок (34a) приемного устройства (32a) содержит конечный участок (34.7), расположенный с возможностью его опирания при образованном упорном подшипнике (SL) на наружный периметр второй подпорки (33.2), причем вторая подпорка (33.2) и конечный участок (34.7) смещены относительно упорного подшипника (SL) на заданное расстояние наружу перпендикулярно продольному направлению (LR) транспортного средства (20), а также на заданное расстояние вертикально вниз.

4. Устройство (30a, 30b) по одному из пп. 1-3, в котором второй функциональный участок (34a) приемного устройства (32a) имеет обращенную вертикально вниз первую поверхность (34.3) скольжения, которая проходит по длине горизонтально и перпендикулярно продольному направлению (LR) рабочего агрегата (10), а также смещена относительно упорного подшипника (SL) на заданное расстояние наружу перпендикулярно продольному направлению (LR) рабочего агрегата (10).

5. Устройство (30a, 30b) по п. 4, в котором второй функциональный участок (34a) приемного устройства (32a) имеет вторую поверхность (34.4) скольжения, которая непосредственно примыкает к продольной оконечности первой поверхности (34.3) скольжения, расположенной с внутренней стороны в направлении, перпендикулярном продольному направлению (LR) рабочего агрегата (10), так что она образует скользящее соединение между первой поверхностью (34.3) скольжения и упорным подшипником (SL), причем первая поверхность (34.3) скольжения смещена на заданное расстояние вертикально вниз относительно упорного подшипника (SL).

6. Устройство (30a, 30b) по п. 4, в котором первый функциональный участок (33a) содержит фиксирующую планку (33.3, 33.5), которая проходит по длине горизонтально и в продольном направлении (LR) транспортного средства (20), а также содержит на своей верхней по вертикали продольной кромке множество равноудаленных друг от друга в продольном направлении (LR) выемок (33.4, 33.6), причем фиксирующая планка (33.3, 33.5) расположена таким образом, что при взаимном зацеплении первого и второго функциональных участков (33a, 34a) первая поверхность (34.3) скольжения при зацеплении с одной из выемок (33.4, 33.6) садится на дно этой выемки.

7. Устройство (30a, 30b) по п. 6, в котором фиксирующая планка (33.3, 33.5) выполнена с возможностью перестановки по вертикали и подпружинена в направлении вертикально вверх.

8. Устройство (30a, 30b) по п. 4, в котором первый функциональный участок (33a) содержит первую и вторую фиксирующие планки (33.3, 33.5), каждая из которых проходит по длине горизонтально и в продольном направлении (LR) транспортного средства (20), а также содержит на своей верхней по вертикали продольной кромке множество равноудаленных друг от друга в продольном направлении (LR) выемок (33.4, 33.6) заданной протяженности, причем выемки (33.4) первой фиксирующей планки (33.3) смещены относительно выемок (33.6) второй фиксирующей планки (33.5) в продольном направлении (LR) примерно на половину своей протяженности, причем как первая, так и вторая фиксирующая планка (33.3, 33.5) выполнена с возможностью перестановки по вертикали, подпружинена в направлении вертикально вверх и расположена таким образом, что при взаимном зацеплении первого и второго функционального участка (33a, 34a) первая поверхность (34.3) скольжения при зацеплении с одной из выемок (33.4, 33.6) одной из двух фиксирующих планок (33.3, 33.5) садится на дно соответствующей выемки (33.4, 33.6).

9. Агрегатный блок (1), содержащий:

сельскохозяйственный рабочий агрегат (10), который выполнен с возможностью присоединения к сельскохозяйственной рабочей машине (100) посредством соединительного устройства (40) и имеет первую и вторую продольные стороны (LA1, LA2), которые обращены в противоположные друг другу стороны и проходят в продольном направлении (LR) рабочего агрегата (10);

транспортное средство (20) для рабочего агрегата (10), причем транспортное средство (20) имеет первую и вторую продольные стороны (LT1, LT2), которые обращены в противоположные друг другу стороны и проходят в продольном направлении (LR) транспортного средства (20); и

механизм (30) фиксации положения, предусмотренный на соответствующих первых продольных сторонах (LA1, LT1) рабочего агрегата (10) и транспортного средства (20) и содержащий два устройства (30a, 30b) фиксации положения, заявленных по одному из пп. 1-8,

причем первое устройство (30a) фиксации положения из двух устройств (30a, 30b) фиксации положения расположено в продольном направлении (LR) транспортного средства (20) вблизи его переднего моста (22), а второе устройство (30b) фиксации положения из двух устройств (30a, 30b) фиксации положения расположено в продольном направлении (LR) транспортного средства (20) вблизи его заднего моста (23).

10. Агрегатный блок (1) по п. 9, в котором у каждого из двух устройств (30a, 30b) фиксации положения второй функциональный участок (34a) приемного устройства (32a) содержит выемку (34.6) в форме крючка, которая открыта в направлении второй продольной стороны (LA2) рабочего агрегата (10) и выполнена с возможностью ее введения в зацепление с частью первого функционального участка (33a), служащей для формирования упорного подшипника (SL), путем горизонтального смещения первой продольной стороны (LA1) рабочего агрегата (10) в направлении первой продольной стороны (LT1) транспортного средства (20) с обеспечением передачи горизонтального смещения рабочего агрегата (10) на транспортное средство (20).

| DE 10121039 A1, 31.10.2002 | |||

| Привод к наборному механизму механического ткацкого станка | 1956 |

|

SU105055A1 |

| ЭФФЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ БЕЛКА PPR И ЕГО ИСПОЛЬЗОВАНИЕ | 2020 |

|

RU2833901C2 |

| AT 501589 A1, 15.10.2006 | |||

| RU 2073394 С1, 20.02.1997 | |||

Авторы

Даты

2015-09-10—Публикация

2014-05-19—Подача