Данное изобретение относится к сепаратору в соответствии с ограничительной частью п.1 и 3 формулы изобретения.

Сами по себе такие сепараторы, в том числе для промышленного применения в непрерывном режиме, известны из уровня техники. Среди известных систем имеются конструкции, в которых барабан, приводной шпиндель и приводной электродвигатель жестко соединены в один конструктивный узел как единое целое, упруго опирающийся на станину. Примеры соответствующего состояния техники раскрыты в патентных документах FR 1.287.551, DAS 1057979 и DE 4314440 C1.

К технологическому фону также следует назвать патентные документы WO 98/57751 A1, DE 10314118 B4, FR 938919 A, US 6428460 B1 и US 1745853 A. В документе DE 2005001539 U1 описан сепаратор, содержащий приводной ремень и циркуляционную систему смазки для смазывания подшипников шпинделя, которая для откачивания смазки имеет трубчатое устройство, выполненное по типу дроссельного диска. Это устройство предназначено для перекачки через приготовительный агрегат смазки, выходящей из подшипников шпинделя привода сепаратора, в масляную ванну, в которую своим нижним концом погружен приводной шпиндель, выполненный в виде полого шпинделя. Тем не менее в аксиальном направлении такая конструкция все же имеет сравнительно большую длину.

Из документа WO 2007/125066 A1 известен сепаратор рассматриваемого типа с непосредственным приводом. Механизм привода этого сепаратора имеет приводной электродвигатель со статором и ротором, соосным с приводным шпинделем, причем статор жестко соединен со станиной, а ротор, приводной шпиндель, барабан сепаратора и корпус образуют конструктивный узел, эластично опирающийся на станину и вибрирующий во время работы. Между двигателем и барабаном установлена подшипниковая опора. Кроме того, в этом документе систему смазки подшипниковых опор предлагается размещать выше перегородки, над приводным двигателем.

С учетом вышесказанного задача данного изобретения состоит в том, чтобы усовершенствовать конструкцию и расположение системы смазки сепараторов с вертикальной осью вращения.

Изобретение решает эту задачу благодаря предмету пункта 1 и предмету пункта 3.

Это расположение позволяет осуществить конструкцию приводного механизма с весьма малым размером в вертикальном направлении. Так как шпиндель предпочтительно не используют для циркуляции смазки, его могут использовать для решения других задач, в частности для подачи продукта, например, через полый шпиндель.

Эта конструкция подходит как для привода при помощи ременной передачи, так и для непосредственных приводов разного типа с приводным двигателем, расположенным на приводном шпинделе, или на его удлиненном конце, выступающем в аксиальном направлении.

Конструктивно район двигателя могут четко отделить от элементов системы смазки.

Кроме того, масло подают к подшипнику шейки шпинделя в тесном пространстве прямо в корпусе или, смотря по обстоятельствам, на корпусе.

К тому же маслосборник, предпочтительно совместно вращающийся, дает то особое преимущество - в частности в соответствии с вариантами осуществления изобретения, - что он в тесном пространстве может принять сравнительно большое количество масла, и в него можно интегрировать средство подачи масла в подшипники, например, орган подачи по типу дроссельного диска для перекачки масла или напорный трубопровод.

Предпочтительные варианты реализации изобретения приведены в зависимых пунктах.

Ниже изобретение более подробно описывается на основе одного из примеров его реализации, описание сопровождается чертежами. На чертежах показано следующее.

Фиг.1. Разрез первого предлагаемого привода сепаратора в схематичном изображении.

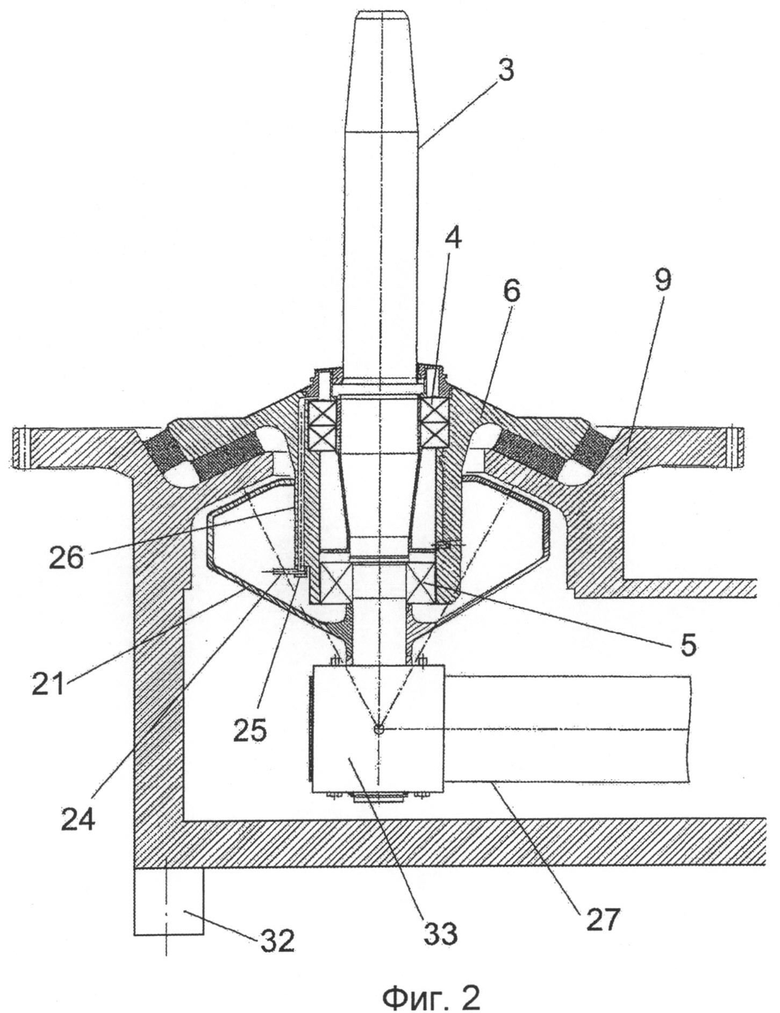

Фиг.2. Вид в разрезе на второй предлагаемый привод сепаратора в схематичном изображении.

На фиг.1 показана часть сепаратора 1, имеющего барабан 2 (показан лишь схематично) с вертикальной осью D вращения. Барабан 2 насажен на приводной шпиндель 3. Крышка и приемник твердой фазы здесь не показаны. Приводной шпиндель 3 установлен в корпусе 6 с возможностью вращения на подшипниковой опоре, которая в данном случае содержит подшипник 4 шейки шпинделя (верхний подшипник) и подпятник 5 (нижний подшипник). Для примера подшипник 4 шейки шпинделя в данном случае имеет два подшипника качения. Подшипник 4 шейки шпинделя вполне может иметь и другую конструкцию (здесь альтернативные конструкции не показаны), например, только с одним подшипником качения. Также вполне могут предусмотреть два подпятника 5.

Корпус 6 посредством одного или нескольких упругих элементов 7, 8, предпочтительно при помощи резинометаллических опор, опирается на часть 9 станины, которая может являться частью вышерасположенной станины или быть закреплена на перекрытии здания или установлена аналогично.

Для привода барабана 2 предназначен привод сепаратора с (электрическим) двигателем 10, имеющим корпус 13 со статором 11, т.е. обмоткой статора, и ротором 12. В данном случае двигатель 10 предпочтительно собственных подшипников не имеет, благодаря этому возможна менее дорогая конструкция.

Приводной шпиндель 3 соединен с ротором 12 непосредственно, то есть преимущественно без таких промежуточных элементов как, например, муфта. Напротив, корпус 13 двигателя вместе со статором 11 установлен на станине жестко и без подрессоривания. Здесь это реализовано благодаря тому, что корпус 13 двигателя внизу установлен прямо на часть 9 станины (в данном случае привинчен болтами 28). Корпус двигателя имеет нижнюю крышку 29. Для вентиляции в крышке могут предусмотреть отверстия и/или вентилятор (здесь это не показано).

В аксиальном направлении подшипниковая опора установлена между двигателем 11 и барабаном 2.

Таким образом, ротор 12 двигателя относительно приводного шпинделя 3 установлен несложным способом и предпочтительно с односторонней опорой. Отдельные подшипники на двигателе для реализации жесткого позиционирования ротора 12 относительно статора 11 здесь не применяются.

При этом конструкция такова, что ротор 12, задающий совместные колебания и движение шпинделя 3, может свободно вращаться в статоре 11, не прикасаясь к нему.

Упругие элементы содержат несколько устройств, предпочтительно распределенных по периферии, каждое из которых состоит из двух упругих элементов - преимущественно резинометаллических опор 7, 8, направленных перпендикулярно друг другу, в результате чего получается совершенно определенная установка центра Р1 вращения системы.

Расположение пар упругих элементов 7, 8 предпочтительно выбрано так, что прямые линии, проходящие через средние продольные оси первых упругих элементов 7, пересекаются в точке Р1, которая в радиальном и аксиальном направлении особенно предпочтительно расположена по центру внутри ротора 13, на оси D вращения приводного шпинделя 3. Выбранное расположение дает преимущество хорошего и легкого согласования амортизационной способности благодаря вариациям места и конструкции упругих элементов.

В радиальном направлении вторые упругие элементы 8 всегда расположены вне первых упругих элементов 7. Прямые линии, проходящие через их средние продольные оси, предпочтительно пересекаются на оси D вращения в точке Р2, лежащей выше подшипниковой опоры, внутри шпинделя 3.

Привод сепаратора сконструирован так, что центр Р1 вращения колеблющегося узла в аксиальном и радиальном направлении лежит в средней трети, предпочтительно в центре ротора 12.

Часть 9 станины имеет внутренний (относительно радиального направления), конически суживающийся кверху участок 14 стенки, который книзу переходит в участок 15 стенки, простирающийся в виде цилиндра вертикально вниз. Корпус 13 двигателя установлен внизу на этом цилиндрическом участке 15. Кверху, а также радиально наружу цилиндрический участок 15 переходит в конически расширяющийся участок 16, в свою очередь переходящий в наружный (если смотреть в радиальном направлении) фланцевый участок 17, причем на станину также может опираться приемник твердой фазы и крышка.

Корпус 6 имеет верхнюю фланцевую часть, которая имеет участок 18 стенки, расширяющийся наружу и книзу, а также примыкающий к нему радиально наружу участок 19 стенки, расширяющийся кверху в направлении, перпендикулярном участку 18. Итак корпус 6 стабилен, в то же время он жесток и оптимизирован в отношении массы.

Каждая из верхних сторон конических участков 14, 15 служит в качестве нижней опорной поверхности, а нижние стороны участков 18, 19 - в качестве верхних опорных поверхностей для направленных перпендикулярно друг другу первых и вторых упругих элементов 7, 8.

К фланцевому участку 18 примыкает простирающаяся вниз в аксиальном направлении цилиндрическая часть 20 корпуса, окружающая приводной шпиндель 3. Верхний и нижний подшипники 4, 5 расположены на некотором расстоянии друг от друга между внутренней поверхностью корпуса 6 и наружной поверхностью шпинделя 3.

В пространстве, ограниченном сверху и радиально наружу частью 9 станины, снизу - ротором 12 двигателя, внутри - частью 20 корпуса, а также (дальше вниз) - приводным шпинделем 3, установлен кольцевой/тороидальный маслосборник 21, имеющий суживающиеся кверху и книзу ограничительные стенки 22, 23. Кроме того, в соответствии с фиг.1 и 2, в своей нижней части 31 маслосборник 21 без возможности относительного вращения соединен со шпинделем 3, так что во время работы в наружной радиальной части маслосборника собирается масло. Вверху маслосборник своей выступающей частью 30, которая частично простирается параллельно корпусу 6, прилегает к корпусу 6, но может вращаться относительно него.

В этом месте маслосборник 21 может превосходно интегрировать в конструкцию в качестве совместно вращающегося элемента, в то же время он предпочтительно может иметь большой объем.

Благодаря вращающемуся маслосборнику 21 также обеспечивается преимущество, заключающееся в том, что при таком маслосборнике хорошо отводится наружу тепло, например, через охлаждающие ребра. Средства для увеличения поверхности, например, охлаждающие ребра, также можно интегрировать в маслосборник или снаружи маслосборника.

Кроме того, для охлаждения, например, нижняя крышка может иметь одно или несколько отверстий, еще одно отверстие можно предусмотреть над двигателем в районе корпуса 6 или станины, так что при работе у двигателя, как в вентиляторе, возникает поток воздуха. В этом случае в крышке для отверстий выбирают диаметр, меньший наружного диаметра маслосборника, чтобы достичь такого охлаждающего действия, как при работе вентилятора.

В еще большей степени этот эффект могут усилить, при помощи оребрения на маслосборнике 22, например, внизу.

Также вполне могут интегрировать в корпус двигателя или в другое подходящее место контур для циркуляции охлаждающей жидкости.

В нижнюю часть маслосборника в качестве средства подачи масла выдается выступающая часть 24, здесь в предпочтительном трубчатом исполнении, которая установлена и сконструирована так, что при работе она погружается в собирающуюся в наружной части маслосборника смазку, например, масло. Выступающая часть 24 входит в радиальное отверстие 25 корпуса 6, которое переходит в смазочный канал 26, простирающийся в аксиальном направлении до участка, расположенного выше подшипника 4 шейки шпинделя. Это расположение по типу дроссельного диска предназначено для того, чтобы подавать смазку из маслосборника 21 в район, расположенный над подшипником 4 шейки шпинделя между внутренней поверхностью корпуса 6 и наружной поверхностью шпинделя 3.

Для лучшего направления смазки трубка 24 также может быть согнута против направления вращения.

При вращении приводного шпинделя 3 масло направляется в наружную часть, а при уровне масла OIL качается через смазочный канал 26 вверх.

Затем смазка, выходящая из смазочного канала 26, может через верхний и нижний подшипник 4, 5 стекать вниз, а оттуда - вниз, назад в маслосборник 21, где она под действием центробежных сил собирается (если смотреть в радиальном направлении) в наружной части.

При наличии смазочного канала 26 масло из маслосборника через выполненный в корпусе 6 смазочный канал, простирающийся прямо в подшипник 4 или выше этого подшипника, в данном случае пронизывающий корпус в аксиальном направлении, можно подавать непосредственно в район подшипника шейки шпинделя или в район выше этого подшипника. В соответствии с предпочтительным вариантом осуществления изобретения масло теперь уже не должно - как описано в документе WO 2007/125066 - выводиться через наружные трубопроводы или фильтрующие элементы из района, расположенного вблизи приводного шпинделя (если смотреть в радиальном направлении).

Таким образом, в весьма ограниченном пространстве реализуют определенно рассчитываемый, надежно работающий, замкнутый контур циркуляции смазки для смазывания подшипников сепаратора. Район приводного двигателя 10 простым способом отделен от системы смазки и контура циркуляции смазки. Итак, район привода под подшипниками 4, 5 имеет минимальную вертикальную протяженность.

Ротор 12 особенно предпочтительно соединен непосредственно с приводным шпинделем без возможности вращения относительно него или выполнен за одно целое со шпинделем. Таким образом, от элементов, удлиняющих конструкцию, например, муфты, могут отказаться. К тому же благодаря этому еще больше уменьшаются расходы на изготовление.

Кроме того, на шпинделе 3 вполне можно предусмотреть другие типы двигателей. Ротор двигателя можно соединить со шпинделем 3 (здесь это не показано), а статор - с корпусом 6 (при измененной конструкции корпуса).

Как показано на фиг.2, контур циркуляции смазки фиг.1 со всеми его элементами можно применить также в конструкции, в которой шпиндель 3 приводится в движение приводным ремнем 27, расположенным под маслосборником 21. При такой конструкции сепаратора благодаря предлагаемой системе смазки также можно осуществить особенно компактную конструкцию, в частности в вертикальном направлении.

В пространстве, ограниченном сверху и радиально наружу частью 9 станины, снизу - приводным ремнем 27, внутри - частью 20 корпуса, а также (дальше вниз) - приводным шпинделем 3, опять же установлен кольцевой/тороидальный маслосборник 21. В этом месте маслосборник 21 также можно превосходно интегрировать в конструкцию. На фиг.2 показана ножка 32 станины и ременный шкив 33, который окружен приводным ремнем или может быть выполнен интегрально с ремнем.

Привод сепаратора в соответствии с фиг.2 сконструирован так, что центр Р1 вращения колеблющегося узла в аксиальном и радиальном направлении лежит в центре области ременного шкива на шпинделе 3, обхваченного приводным ремнем 27.

Номера позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР С ПРЯМЫМ ПРИВОДОМ | 2008 |

|

RU2481898C2 |

| СЕПАРАТОРНОЕ УСТРОЙСТВО | 2013 |

|

RU2622946C2 |

| СЕПАРАТОР С ПРЯМЫМ ПРИВОДОМ | 2007 |

|

RU2408434C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2009 |

|

RU2481897C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2009 |

|

RU2475309C2 |

| САМОХОДНАЯ ПОВЕРХНОСТНАЯ ФРЕЗА С ЖЕСТКОЙ ОПОРОЙ ПРИВОДА ФРЕЗЕРНОГО БАРАБАНА | 2011 |

|

RU2574428C2 |

| СИСТЕМА МЕЛЬНИЧНОГО ПРИВОДА | 2011 |

|

RU2522529C2 |

| УЗЕЛ ПОДШИПНИКОВЫХ ОПОР | 1995 |

|

RU2132961C1 |

| САМОХОДНЫЙ НАЗЕМНЫЙ РОТОРНЫЙ ЭКСКАВАТОР С ЭЛЕКТРИЧЕСКИМ ПРИВОДОМ ФРЕЗ-БАРАБАНА | 2011 |

|

RU2550619C2 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО-НАПРАВЛЕННОГО И ГОРИЗОНТАЛЬНОГО БУРЕНИЯ | 2007 |

|

RU2324803C1 |

Изобретение относится к сепаратору с системой смазки для короткого шпиндельного привода. Сепаратор содержит вращающийся барабан с вертикальной осью вращения и линией для подачи обрабатываемого центрифугируемого материала, шпиндель привода барабана, посредством подшипниковой опоры установленный с возможностью вращения в корпусе, упруго опирающемся на станину, приводной механизм, систему смазки для смазки подшипниковой опоры, предпочтительно выполненную в виде контура циркуляции смазки и имеющую маслосборник, причем предпочтительно весь контур циркуляции смазки и, по меньшей мере, маслосборник в аксиальном направлении расположены над ротором приводного электродвигателя, смазка из маслосборника через выполненный в корпусе или на корпусе смазочный канал, проходящий в район подшипника или в район выше подшипника шейки шпинделя, поступает непосредственно в район подшипника шейки шпинделя или в район выше подшипника шейки шпинделя, и в аксиальном направлении вся подшипниковая опора приводного шпинделя расположена выше нижнего днища маслосборника. Обеспечивается компактность конструкции за счет возможности встраивания средства подачи масла в подшипники. 2 н. и 18 з.п. ф-лы, 2 ил.

1. Сепаратор (1), содержащий вращающийся барабан (2) с вертикальной осью (D) вращения и линией для подачи обрабатываемого центрифугируемого материала, шпиндель (3) привода барабана, посредством подшипниковой опоры установленный с возможностью вращения в корпусе (6), упруго опирающемся на станину (8), приводной механизм с приводным электродвигателем (10), имеющим статор (11) и ротор (12), соосный с приводным шпинделем (3), систему смазки для смазки подшипниковой опоры, предпочтительно выполненную в виде контура циркуляции смазки и имеющую маслосборник (21), причем предпочтительно весь контур циркуляции смазки и, по меньшей мере, маслосборник (21) в аксиальном направлении расположены над ротором (12) приводного электродвигателя (10), смазка из маслосборника (21) через выполненный в корпусе (6) смазочный канал, проходящий в район подшипника шейки шпинделя подшипниковой опоры или выше этого подшипника, поступает непосредственно в район подшипника шейки шпинделя или в район выше подшипника (4) шейки шпинделя, и в аксиальном направлении вся подшипниковая опора приводного шпинделя расположена выше нижнего днища маслосборника (21).

2. Сепаратор по п.1, отличающийся тем, что статор (11) жестко соединен со станиной (9), ротор (12), шпиндель (3), барабан (2) и предпочтительно корпус (6) образуют узел, эластично опирающийся на станину и колеблющийся при работе.

3. Сепаратор (1), выполненный с возможностью непрерывной работы, содержащий барабан (2) с вертикальной осью (D) вращения и линией для подачи обрабатываемого центрифугируемого материала, шпиндель (3) привода барабана, посредством подшипниковой опоры установленный с возможностью вращения в корпусе (6), упруго опирающемся на станину (8), приводной механизм, содержащий приводной двигатель и приводной ремень, охватывающий приводной шпиндель, систему смазки для смазки подшипниковой опоры, предпочтительно выполненную в виде контура циркуляции смазки и имеющую маслосборник (21), причем вся подшипниковая опора расположена между барабаном (2) и приводным ремнем (27), отличающийся тем, что весь контур циркуляции смазки и маслосборник (21) в аксиальном направлении расположены над ременным шкивом, охватывающим шпиндель (3) привода барабана, и в аксиальном направлении вся подшипниковая опора шпинделя (3) привода барабана расположена выше нижнего днища маслосборника (21), причем в маслосборник (21) погружена выступающая часть (24) или конец смазочного канала (26), проходящего в аксиальном направлении в область выше подшипника шейки шпинделя, который в качестве органа подачи служит для подачи по типу дроссельного диска смазки из маслосборника (21) в область, расположенную над подшипниковой опорой между внутренней поверхностью корпуса (6) и наружной поверхностью шпинделя (3) привода барабана, из которой смазка через подшипниковую опору течет вниз, а оттуда в маслосборник (21).

4. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что маслосборник (21) окружает шпиндель (3) привода барабана в виде кольца/тора.

5. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что маслосборник (21) имеет коническую или биконическую форму.

6. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что маслосборник (21) выполнен в виде элемента, вращающегося при работе вместе с шпинделем (3) привода барабана.

7. Сепаратор по любому из пп.1-3, отличающийся тем, что подшипниковая опора включает в себя верхний подшипник (4) шейки шпинделя и нижний подпятник (5).

8. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что корпус (6) посредством по меньшей мере одного упругого элемента (7, 8), предпочтительно при помощи круглых опор, оперт на станину (9).

9. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что упругие элементы (7, 8) содержат несколько распределенных по периферии, предпочтительно парных конструкций, каждая из которых состоит из двух упругих элементов (7, 8), направленных перпендикулярно относительно друг друга.

10. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что привод сепаратора рассчитан так, что в аксиальном и радиальном направлении центр Р1 вращения колеблющегося узла лежит в центре ротора (12) двигателя или той части приводного шпинделя (3), которая охвачена ременной передачей.

11. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что пары упругих элементов (7, 8) расположены так, что прямые линии, проходящие через средние продольные оси первых упругих элементов (7), пересекаются в точке (Р1), которая в аксиальном направлении расположена по центру внутри ротора (13) на оси (D) вращения приводного шпинделя (3).

12. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что вторые упругие элементы (8) расположены так, что прямые линии, проходящие через их средние продольные оси, пересекаются на оси (D) вращения внутри приводного шпинделя (3) в точке (Р2), лежащей выше подшипниковой опоры.

13. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что часть (9) станины имеет внутренний относительно радиального направления конически суживающийся кверху участок (14) стенки, который книзу переходит в участок (15) стенки, простирающийся в виде цилиндра вертикально вниз.

14. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что корпус (13) двигателя прикреплен снизу к цилиндрическому участку (15).

15. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что цилиндрический участок (15) вверху в радиальном направлении переходит наружу в конический расширяющийся участок (16), в свою очередь переходящий в наружный, если смотреть в радиальном направлении, фланцевый участок (17).

16. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что корпус (6) имеет верхнюю фланцевую часть, которая имеет участок (18) стенки, расширяющийся наружу и книзу, а также примыкающий к нему радиальпо наружу участок (19) стенки, причем верхние конические участки (14, 15) стенки всегда служат в качестве нижних опорных поверхностей, а участки (18, 19) стенки - в качестве верхних опорных поверхностей для первых и вторых упругих элементов (7, 8), всегда направленных перпендикулярно относительно друг друга.

17. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что к фланцевому участку (18) примыкает простирающаяся вниз в аксиальном направлении цилиндрическая часть (20) корпуса, окружающая приводной шпиндель (3), причем подшипник шейки шпинделя и подпятник (4, 5) распределены между внутренней поверхностью корпуса (6) и наружной поверхностью шпинделя (3).

18. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что маслосборник (21) установлен в пространстве, ограниченном сверху и радиально наружу станиной (9), снизу - приводным двигателем (10) или приводным ремнем (27), внутри - частью (20) корпуса, и дальше вниз - приводным шпинделем (3).

19. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что маслосборник (21) установлен на приводном шпинделе (3) без возможности относительного вращения.

20. Сепаратор (1) по любому из пп.1-3, отличающийся тем, что в маслосборник (21) в качестве средства подачи смазки погружен орган подачи смазки.

| DE 202005001539 U1, 14.06.2006 | |||

| EP 0756897 A, 05.02.1997 | |||

| US 4322030 A, 30.03.1982 | |||

| RU 2001134668 A, 27.07.2003 | |||

| Привод ультрацентрифуги | 1988 |

|

SU1704839A1 |

Авторы

Даты

2013-07-10—Публикация

2008-11-27—Подача