Изобретение относится к обработке внутренней поверхности магистральных трубопроводов, в частности для нанесения на внутреннюю поверхность трубопровода защитного композиционного покрытия при их ремонте.

Известно устройство для нанесения покрытия на внутреннюю поверхность трубопровода, содержащее цилиндрическую емкость из проницаемого эластичного материала, защитный экран с направляющими роликами на трубчатом элементе с защелкой (АС №1733833).

Это устройство имеет ограниченные возможности, оно не является самоходным и не создает полимерного покрытия.

Также известно устройство, которым является агрегат для защиты внутренней поверхности трубопроводов от коррозии, содержащий систему введения основного рукава в трубопровод, представляющий собой экструдер с головкой и другие системы (АС №1713828).

Этот агрегат также имеет ограниченные возможности, он несамоходный и не может создать композиционное покрытие.

Наиболее близким к предлагаемому термомеханическому комплексу внутреннего композиционного покрытия трубопровода является термомеханический комплекс для защиты внутренней поверхности трубопровода полимерным материалом, который является самоходным, он содержит экструдер и системы, обеспечивающие его работу (Патент RU №2137019).

Термомеханический комплекс для защиты внутренней поверхности трубопровода полимерным материалом состоит из нескольких взаимосвязанных модулей: очистного, газогенераторного (энергоснабжающего), экструдера и отделителя полимерного материала от газового потока.

Этот термомеханический комплекс наносит на внутреннюю поверхность трубопровода только полимерный материал, который защищает поверхность от коррозии.

Современные магистральные трубопроводы, например Северный поток и др., рассчитаны на более высокое давление газа по сравнению с ранее построенными. При их ремонте потребуется не только защита от коррозии, но и восстановление прочностных характеристик трубопровода.

Задачей изобретения является расширение возможностей термомеханического комплекса.

Технический результат изобретения заключается в расширении возможностей термомеханического комплекса за счет обеспечения нанесения на внутреннюю поверхность трубопровода надежного композиционного покрытия.

Достижение технического результата обеспечивается тем, что термомеханический комплекс внутреннего композиционного покрытия трубопровода содержит взаимосвязанные модули: самоходный модуль очистки, турбодетандер, экструдер и самоходный модуль нанесения покрытий, при этом лопасти турбины турбодетандера полым валом, шарнирами и согласующими редукторами соединены с электрогенераторами, которые электрокабелями связаны со всеми модулями термомеханического комплекса, указанные самоходные модули состоят из центральных каркасов, электродвигатели которых несоосными коробками передач, гитарами шестерен и редукторами связаны с валами привода двух рядов бочкообразных фрез разного направления вращения и спирали, одна из фрез каждого ряда расположена на подпружиненных опорах, эти валы зубчатыми передачами связаны как с дополнительными корпусами, шарнирно присоединенными к центральному каркасу с обеих сторон, так и с бочкообразными фрезами, установленными на дополнительных корпусах самоходного модуля очистки, к центральному каркасу самоходного модуля нанесения покрытия шарнирно присоединен экструдер, основная и дополнительная оси которого соединены внутренним карданным шарниром, на оси этого шарнира, закрепленной в вилке основной оси экструдера, установлены сателлиты, зацепленные с коническими шестернями привода основного и дополнительного трубчатых валов с внутренними спиралями, расположенными на основной и дополнительной осях, причем дополнительный трубчатый вал соединен с конической шестерней внешним карданным шарниром, основной трубчатый вал наружным карданным шарниром с зубчатым венцом соединен с двумя шестернями, закрепленными на валах привода бочкообразных фрез, наружные опоры которых расположены в раструбе накопителя с ободом, на выходе трубчатых валов расположены каналы к ободам экструдера, между ободами установлены емкости для волокна упрочнителя, эти емкости направляющими устройствами соединены с ободами экструдера, внутри основной и дополнительной осей вдоль каналов от трубчатых валов и в ободах экструдера установлены теплоэлектронагреватели (ТЭНы).

Шарнирная установка элементов модулей термомеханического комплекса обеспечивает эффективное использование энергии потока газа в магистральном трубопроводе для вращения турбины и привода электрогенераторов, плотное прижатие бочкообразных фрез к внутренней поверхности трубопровода, движение самоходных модулей за счет вращения этих фрез с разными спиралями в разных направлениях, качественную очистку всей внутренней поверхности трубопровода за счет противоположного вращения дополнительных корпусов и установленных на них бочкообразных фрез. Шарнирная установка элементов экструдера на самоходном модуле нанесения покрытия, вращение трубчатых валов в разные стороны за счет сателлитов, вращающихся на остановленной оси, емкости с волокнами упрочнителя и направляющие устройства для этих волокон к ободам экструдера позволяют получать надежное композиционное покрытие, состоящее из двух слоев вязкотекучего полимера, выполняющего роль матрицы, и нескольких слоев волокон, спираль которых направлена в разные стороны, расположенных внутри полимерной массы и выполняющих роль упрочнителя.

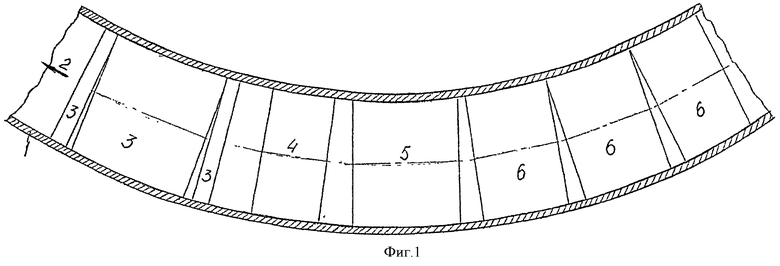

На фиг.1 приведен фрагмент магистрального трубопровода с обозначениями модулей термомеханического комплекса.

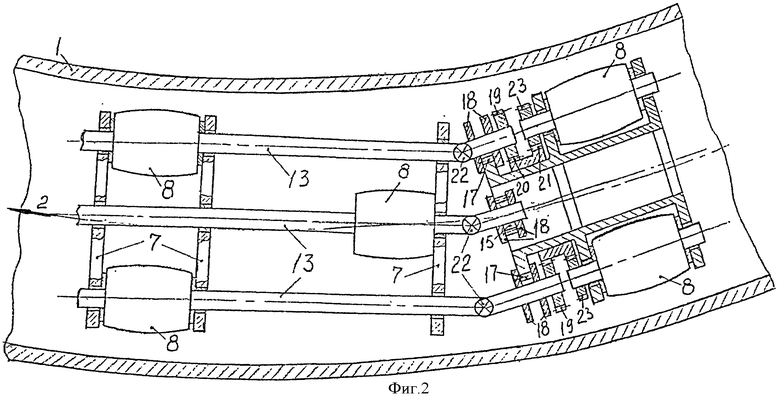

На фиг.2 показан самоходный модуль очистки внутренней поверхности трубопровода, состоящий из центрального каркаса и дополнительных корпусов. Передний дополнительный корпус, аналогичный заднему, не показан.

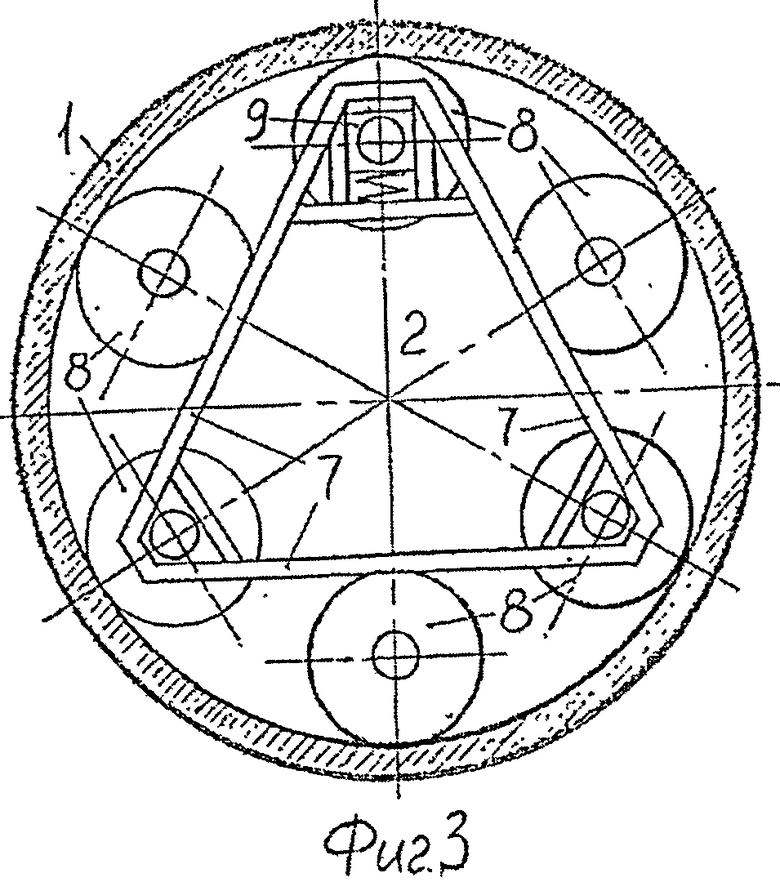

На фиг.3 изображен поперечной разрез трубопровода и расположенного в нем самоходного модуля очистки с бочкообразными фрезами.

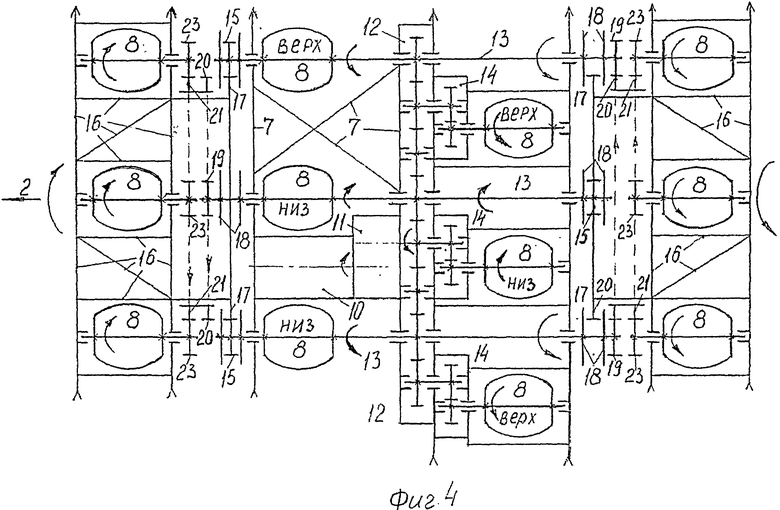

На фиг.4 представлена кинематическая схема самоходного модуля очистки. Шарниры валов не показаны.

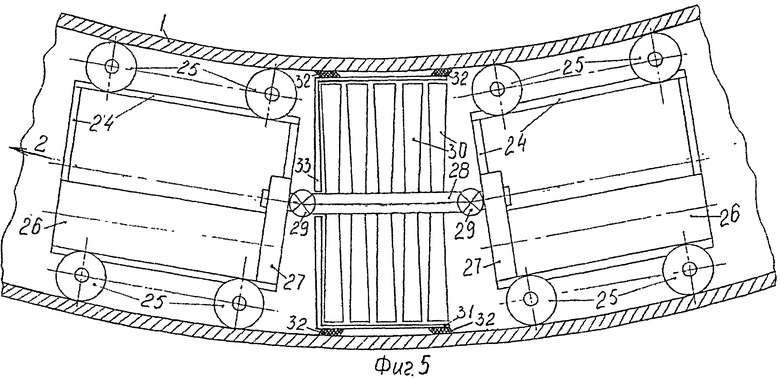

На фиг.5 изображен турбодетандер с турбиной, согласующими редукторами и двумя электрогенераторами с согласующими редукторами на тележках с катками. Электрокабели не показаны.

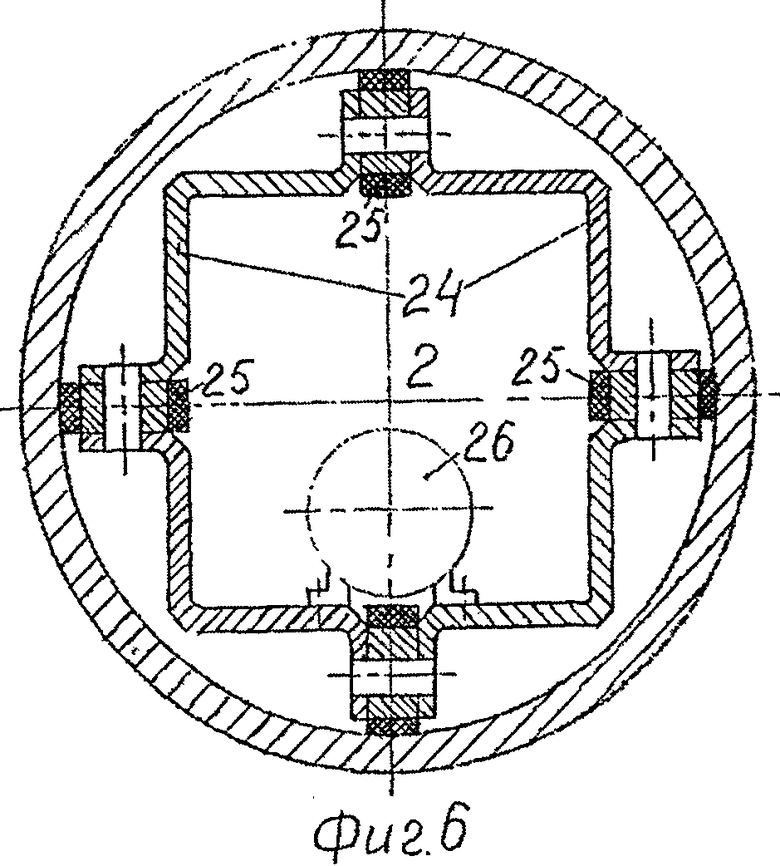

На фиг.6 показано поперечное сечение одной из тележек с электрогенератором.

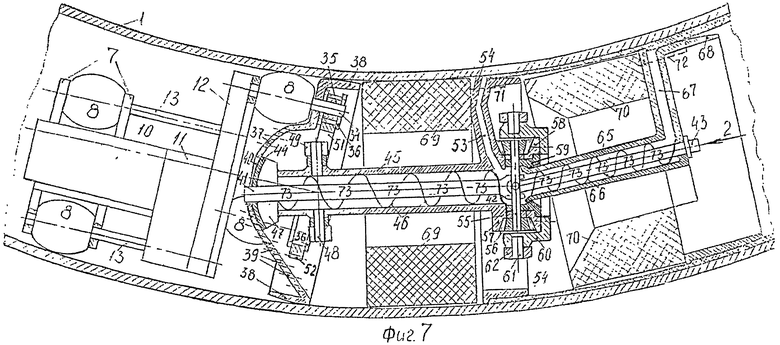

На фиг.7 представлен продольный разрез трубопровода с расположенным внутри самоходным модулем нанесения покрытия.

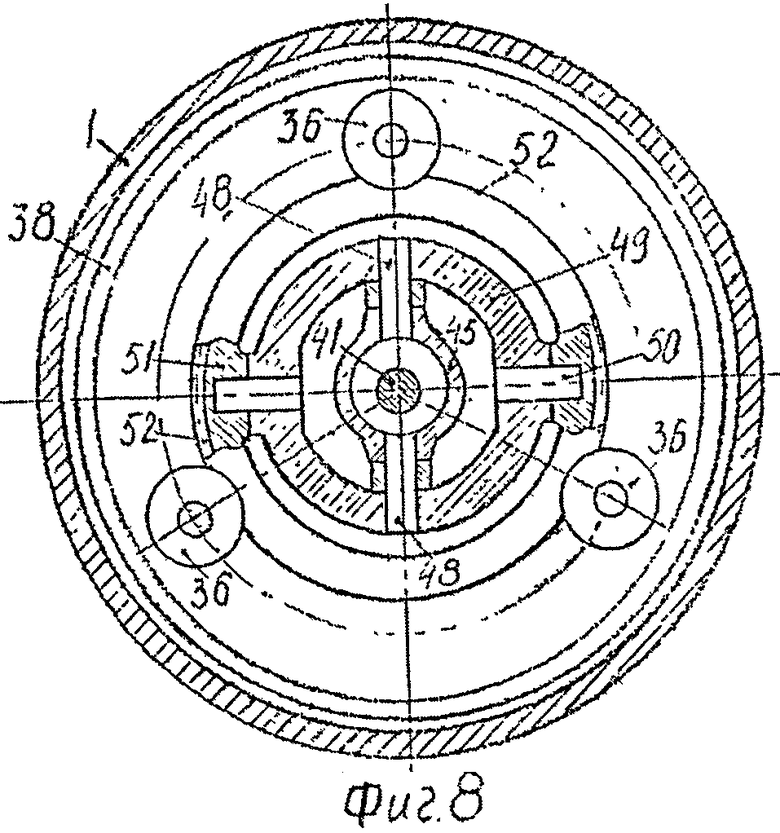

На фиг.8 приведено поперечное сечение самоходного модуля нанесения покрытия по оси наружного карданного шарнира привода трубчатых валов экструдера.

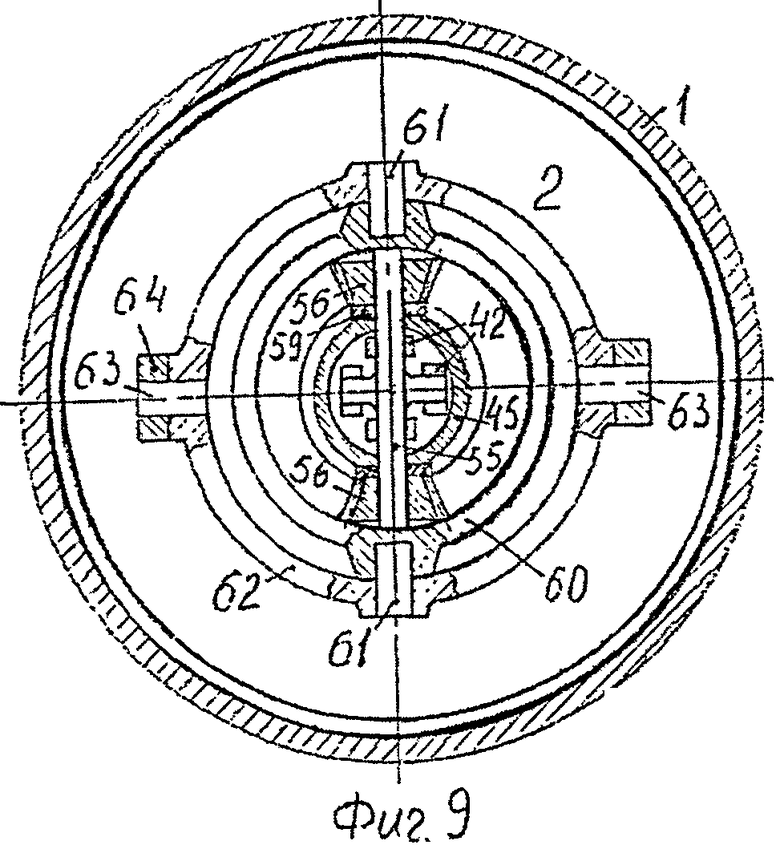

На фиг.9 показано поперечное сечение по оси внутреннего шарнира основной и дополнительной осей и внешнего шарнира привода дополнительного трубчатого вала экструдера.

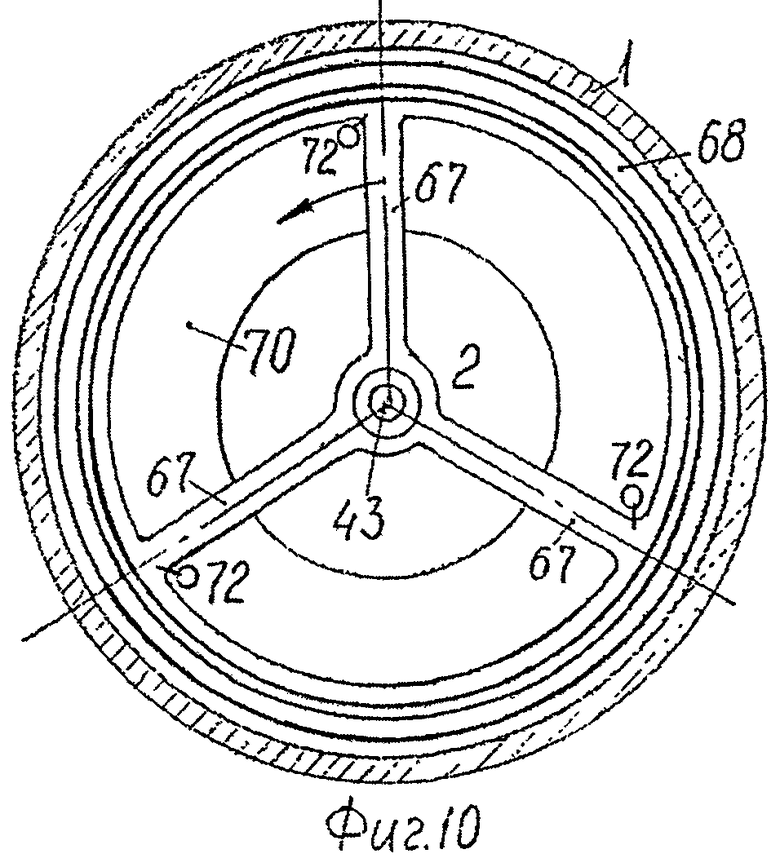

На фиг.10 изображено поперечное сечение на выходе самоходного модуля нанесения покрытия.

По трубопроводу 1 (фиг.1) транспортируется поток газа 2 под избыточным давлением. Внутри трубопровода 1 находится термомеханический комплекс для нанесения композиционного покрытия на внутреннюю поверхность трубопровода, состоящий из самоходного модуля очистки 3, модуля диагностики 4, турбодетандера 5 и самоходного модуля нанесения покрытия 6.

Самоходный модуль очистки 3 (фиг.2) состоит из центрального каркаса 7, в опорах которого в два ряда установлены бочкообразные фрезы 8, одна из фрез каждого ряда расположена на подпружиненных опорах 9 (фиг.3). На каркасе 7 закреплен электродвигатель 10 (фиг.4), состыкованный с несоосной коробкой передач 11 и гитарой 12, в которой установлен ряд шестерен привода валов 13, на которых закреплены бочкообразные фрезы 8 одного ряда, а также привода редукторов 14, на выходных валах которых закреплены бочкообразные фрезы 8 другого ряда. Валы 13 на одном конце имеют шестерню 15 привода дополнительного корпуса 16 с зубчатым венцом 17. На другом конце вала 13 расположены дисковые направляющие 18, зафиксированные относительно зубчатого венца 17, а также шестерни 19 привода блока зубчатых венцов 20 и 21. Между шестернями 15, дисковыми направляющими 18 зубчатого венца 17 и валами 13 установлены универсальные шарниры 22, допускающие осевое и угловое перемещения, причем шестерни 15 и 19 на одном из валов 13 развернуты в другую сторону (фиг.2). В опорах дополнительного корпуса 16 (фиг.4) расположены бочкообразные фрезы 8, на валах привода которых закреплены шестерни 23, зацепленные с зубчатым венцом 21. Дополнительные корпусы 16 с бочкообразными фрезами 8 расположены с обеих сторон центрального каркаса 7, один дополнительный корпус 16 имеет привод от одной шестерни 15 и привод зубчатого венца 20 от двух шестерен 19, другой дополнительный корпус 16 - от двух шестерен 15 и зубчатого венца 20 от одной шестерни 19. Возможна установка щеток очистки как на валах 13, так и по периферии дополнительного корпуса 16 между бочкообразными фрезами 8, а также на выходе дополнительного корпуса.

Модуль диагностики 4 (фиг.1) может быть стандартным, например КВД - комплекс внутритрубной диагностики. В составе КВД могут быть снаряды-профилемеры; снаряды-дефектоскопы продольного намагничивания ДМТ-1400-96, ДМТ-1200-96, ДМТ-100-96 или снаряды высокого разрешения ДМТ-1400-256; а также снаряды-дефектоскопы поперечного намагничивания ДМТП-768.

Турбодетандер 5 (фиг.1) имеет две тележки 24 на катках 25 (фиг.5, 6), на тележках 24 закреплены электрогенераторы 26 и согласующие редукторы 27. Полый вал турбины 28 шарнирами 29 соединяется с согласующими редукторами 27. На валу 28 установлены лопасти 30 турбины, которые расположены в обечайке 31 с манжетами 32 и направляющей 33. Электрокабели, в том числе расположенные внутри полого вала, не показаны.

Самоходный модуль нанесения покрытия 6 (фиг.1) состоит из центрального каркаса 7 (фиг.7) с бочкообразными фрезами 8, электродвигателя 10, несоосной коробки передач 11 и гитары 12 шестерен (аналогично самоходному модулю очистки 3). На двух коротких валах 34 бочкообразных фрез 8 закреплены шестерни 35 и на трех валах - дисковые направляющие 36. Валы 34 привода шестерен 35 с одной стороны установлены в опорах основного каркаса 7, с другой стороны - в раструбе 37 с ободом 38 накопителя. В раструбе 37 имеются мелкие отверстия 39 и центральное отверстие 40. В центральном отверстии 40 расположена основная ось 41 экструдера с внутренним карданным шарниром 42 и дополнительной осью 43 экструдера. На основной оси 41 экструдера закреплена сфера 44 и подвижно установлен основной трубчатый вал 45 с внутренней спиралью 46 и заборными лопатками 47. На входе основного трубчатого вала 45 закреплена ось 48 наружного карданного шарнира привода трубчатого вала 45. На оси 48 подвижно установлено внутреннее кольцо 49 с шипами 50 наружного карданного шарнира (фиг.8). Шипы 50 расположены перпендикулярно оси 48. На шипах 50 подвижно установлено наружное кольцо 51 с зубчатым венцом 52, которое зацеплено с шестернями 35 и зафиксировано дисковыми направляющими 36 наружного кольца 51. На выходе основного трубчатого вала 45 выполнены каналы 53 к первому ободу 54 экструдера. В вилке внутреннего карданного шарнира 42 установлена ось 55, на наружных концах которой расположены сателлиты 56, зацепленные с коническими шестернями 57 и 58. Коническая шестерня 57 закреплена на выходе основного трубчатого вала 45, а коническая шестерня 58 подвижно установлена на ступенчатом кольце 59, закрепленном на оси 55. На торце конической шестерни 58 закреплен кольцевой стакан 60, в котором закреплены шипы 61. На шипах 61 подвижно установлено кольцо 62 внешнего карданного шарнира, в котором перпендикулярно шипам 61 закреплены шипы 63 (фиг.9). На шипах 63 подвижно установлены опоры лап 64, закрепленных на дополнительном трубчатом валу 65 с внутренней спиралью 66, подвижно установленной на дополнительной оси 43 экструдера, направление спирали 66 противоположно спирали 46 основного трубчатого вала 45. Сферическая опора на наружной поверхности входа дополнительного трубчатого вала 65 опирается на внутреннюю сферу ступенчатого кольца 59. На выходе дополнительного трубчатого вала 65 размещены каналы 67 (фиг.7 и 10) ко второму ободу 68 экструдера. Между ободами 38, 54 и 68 расположены емкости (бобины) 69 и 70 (фиг.7 и 10) для упрочняющих волокон и направляющие устройства 71 и 72 для волокон от емкостей 69 и 70 к первому и второму ободам экструдера 54 и 68. Направляющие устройства 71 и 72 могут быть как неподвижными относительно ободов экструдера, так и подвижными с возвратно-поступательным или качательным движением. Внутри основной и дополнительной осей 41 и 43 вдоль каналов от трубчатых валов и в ободах экструдера расположены ТЭНы (теплоэлектронагреватели) 73 (фиг.7).

Работа термомеханического комплекса внутреннего композиционного покрытия трубопровода осуществляется следующим образом. Газ 2 под давлением, продвигаясь с высокой скоростью по трубопроводу 1 (фиг.1), вращает лопасти 30 (фиг.5) турбины турбодетандера 5, полым валом 28 по шарнирам 29 и через согласующие редукторы 27 крутящий момент подается на электрогенераторы 26, которые вырабатывают электроэнергию для модулей термомеханического комплекса. Электрокабель может быть пропущен внутри полого вала 28. Направляющая 33 обеспечивает движение вместе с лопастями 30 турбины также и обечайки 31, защищающей лопасти 30 от нежелательного контакта с внутренней поверхностью трубопровода 1. Манжеты 32 закрывают пространство между обечайкой и внутренней поверхностью трубопровода 1, направляя весь поток газа 2 на лопатки 30 турбины (фиг.5). Тележки 24 турбодетандера 5 перемещаются по внутренней поверхности трубопровода 1 на катках 25 за счет давления потока газа 2. Передвижение турбодетандера 5 взаимосвязано с самоходным модулем нанесения покрытия 6.

Электродвигатель 10 (фиг.4) самоходного модуля очистки 3 (фиг.1) через несоосную коробку передач 11 приводит в действие шестерни гитары 12 (фиг.4). Шестерни вращают валы 13 с закрепленными на них бочкообразными фрезами 8, которые плотно прижаты к внутренней поверхности трубопровода 1 за счет подпружиненных опор 9 (фиг.3). В каждом ряду бочкообразные фрезы 8 вращаются в разных направлениях, имея различное направление спирали, эти фрезы выполняют роль движителей, обеспечивая движение термомеханического комплекса в заданном направлении. Валами 13 через универсальные шарниры 22 (фиг.2, на фиг.4 не показаны) приводятся шестерни 15 и 19. Шестерни 15 зацеплены с зубчатыми венцами 17 и вращают дополнительные корпусы 16 в разные стороны, компенсируя реактивные моменты. Шестерни 19 зацеплены с зубчатыми венцами 20, они вращают блок зубчатых венцов 20 и 21 в направлении, противоположном вращению дополнительных корпусов 16. Зубчатые венцы 21 зацеплены с шестернями 23 привода бочкообразных фрез 8, расположенных в опорах дополнительных корпусов 16. Бочкообразные фрезы 8 совершают сложное движение - вращаются в опорах дополнительного корпуса 16 и вращаются вместе с дополнительным корпусом 16, при таком движении они очищают всю внутреннюю поверхность трубопровода 1 как бочкообразными фрезами 8, так и щетками. Дисковые направляющие 18 зубчатых венцов 17 обеспечивают движение дополнительных корпусов 16 вместе с центральным каркасом 7. Вращение бочкообразных фрез 8 в разные стороны и низкое расположение центра тяжести компенсируют реактивные моменты. Несоосная коробка передач 11 обеспечивает согласование межосевого расстояния между осью электродвигателя 10 и ведущей шестерней гитары 12. Можно установить коробки передач малой металлоемкости по патенту 2149767 (6 передач переднего хода и две передачи заднего хода) или по авторскому свидетельству 1654039 (8 передач переднего хода и 4 передачи заднего хода). Наличие таких коробок передач позволит точно задавать скорость и направление вращения бочкообразных фрез 8, а значит скорость и направление движения модуля очистки 3, обеспечивая неоднократное прохождение участка трубопровода 1, требующее тщательной очистки. Переключение передач осуществляется тремя (для КП по патенту 2149767) или четырьмя электромагнитными переключателями, сигналы на которые поступают от блока управления. Одна из шестерен 15 со своими дисковыми направляющими 18 в приводе зубчатого венца 17 каждого дополнительного корпуса 16 зафиксирована от продольных перемещений на выходе вала 13. Остальные шестерни и дисковые направляющие имеют возможность продольного перемещения на выходах валов 13. Продольная подвижность этих элементов привода, а также шахматное расположение бочкообразных фрез 8 в разных рядах центрального каркаса 7 позволяют самоходному модулю очистки 3 преодолевать криволинейные участки трубопровода 1. Компоновка самоходного модуля очистки 3 позволяет установить дополнительные связи между центральным каркасом 7 и дополнительными корпусами 16 для обеспечения правильной кинематики движения.

Модуль диагностики 4 (фиг.1) приводится в движение от самоходного модуля очистки 3, выполняет мониторинг трубопровода 1, передает информацию на блок управления, который может быть установлен или на модуле диагностики 4, или на самоходном модуле нанесения покрытия 6, или может быть вынесенным во внешнее пространство трубопровода 1.

Самоходный модуль нанесения покрытия 6 (фиг.1) получает электроэнергию от взаимосвязанного с ним турбодетандера 5, он движется по трубопроводу 1 аналогично самоходному модулю очистки 3 за счет вращения бочкообразных фрез 8 в разных направлениях и различного направления спирали на них (фиг.7). От электродвигателя 10 через несоосную коробку передач 11 и шестерни гитары 12 крутящий момент по валам 13 поступает на бочкообразные фрезы 8. От двух бочкообразных фрез 8 валами 34 крутящий момент передается на шестерни 35 и от них на зубчатый венец 52 наружного кольца 51 (фиг.8). По шипам 50 усилие передается на внутреннее кольцо 49 и по оси 48 на основной трубчатый вал 45 с внутренней спиралью 46 и заборными лопатками 47. Основной трубчатый вал 45 конической шестерней 57 и сателлитами 56 передает часть крутящего момента на коническую шестерню 58. Основная ось 41, внутренний карданный шарнир 42 и дополнительная ось 43 экструдера не вращаются (фиксация осей от вращения не показана), сателлиты 56 вращаются относительно остановленной оси 55 и вращают коническую шестерню 58 в направлении, противоположном вращению конической шестерни 57, но с той же частотой вращения. Коническая шестерня 58 зафиксирована от продольного перемещения буртом ступенчатого кольца 59, на этой шестерне закреплен кольцевой стакан 60, который шипами 61 передает усилие на кольцо 62 и по шипам 63 на лапы 64 (фиг.9) и дополнительный трубчатый вал 65 с внутренней спиралью 66. От продольных перемещений дополнительный трубчатый вал 65 зафиксирован в сферической опоре ступенчатого кольца 59, закрепленного на оси 55.

Гранулированная пластическая масса - полимеры, например ПЭНД (полиэтилен низкого давления), поступает с потоком газа 2 или по отдельному рукаву подачи, газ 2 проходит через мелкие отверстия 39 раструба 37 накопителя, а ПЭНД из сферы 44 заборными лопатками 47 и внутренней спиралью 46 перемещается внутри основного трубчатого вала 45 экструдера. Гранулированная масса ПЭНД спрессовывается, нагревается ТЭН 73, переводится в вязкотекучее состояние и по каналам 53 подводится к предварительно очищенной внутренней поверхности трубопровода 1. По направляющим устройствам 71 волокна упрочнителя из емкости 69 подаются к наружной поверхности вращающегося первого обода 54 экструдера и вдавливаются им в вязкую массу полимерной матрицы. Вращающийся в противоположном направлении дополнительный трубчатый вал 65 внутренней спиралью 66 перемещает вязкую массу полимера по каналам 67 и наносит второй слой полимера. Волокна упрочнителя из емкости 70 подаются по направляющим устройствам 72 как на первый слой, так и во второй слой полимерной матрицы. Направляющие устройства 71 и 72 могут быть как зафиксированы относительно ободов 54, 68 и подавать волокна упрочнителя в точно заданные места, так и совершать вдоль продольной оси обода возвратно-поступательное движение аналогично намотке троса на барабан лебедки или качательное движение подобно щетке стеклоочистителя, накладывая несколько слоев волокна. Второй обод 68 экструдера вдавливает волокна упрочнителя в вязкую полимерную массу, уплотняет и выглаживает ее поверхность. Возможна установка дополнительной емкости для волокна упрочнителя за вторым ободом 68. Шарнирные соединения в приводе основного 45 и дополнительного 65 трубчатых валов реализуют перпендикулярное относительно оси трубопровода 1 расположение обода накопителя 38, первого 54 и второго 68 ободов экструдера. Такое расположение ободов обеспечивает выделение гранулированной пластической массы из потока газа 2, равномерное нанесение вязкотекучей массы полимера на внутреннюю поверхность трубопровода 1, уплотнение этой массы и выглаживание поверхности. Внутри массы полимера расположены несколько слоев волокон с их диагональным взаимно пересекающимся направлением аналогично автомобильной шине с диагональным расположением нитей корда. В конечном итоге на внутренней поверхности трубопровода 1 образуется надежное защитное композиционное покрытие, в котором роль матрицы выполняет полимер, а роль несущего силового звена - волокна упрочнителя.

Допустимы другие варианты компоновки термомеханического комплекса внутреннего композиционного покрытия трубопровода.

Можно не использовать самоходный модуль очистки, если заранее известно, что внутренняя поверхность не нуждается в очистке. Например, трубопровод перед ремонтными работами был предварительно очищен, а также, если предварительное диагностическое обследование показало, что трубопровод не нуждается в такой операции. Предварительно выполненная диагностика позволяет не использовать модуль диагностики в составе термомеханического комплекса.

При ремонте магистрального трубопровода, отключенного от подачи газа, можно использовать электрокабель от внешнего источника электроэнергии для передвижения и работы термомеханического комплекса, исключив из его состава турбодетандер.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОМЕХАНИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ПОЛИМЕРНЫМ МАТЕРИАЛОМ | 1998 |

|

RU2137019C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 2004 |

|

RU2262633C1 |

| ПОДВЕСНОЙ МОТОПРИВОД ВЕЛОСИПЕДА | 1993 |

|

RU2086451C1 |

| РАСПРЕДЕЛИТЕЛЬНАЯ КОРОБКА ДВУХШНЕКОВОГО ЭКСТРУДЕРА, ПРИВОД ДВУХШНЕКОВОГО ЭКСТРУДЕРА И ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2006 |

|

RU2328638C1 |

| Устройство для фрезерования внутренней резьбы | 1985 |

|

SU1454590A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 2004 |

|

RU2254938C1 |

| ДВОЙНОЕ КАРДАННОЕ СОЕДИНЕНИЕ ДЛЯ РЕЛЬСОВОГО ТРАНСПОРТА | 2006 |

|

RU2381121C2 |

| МОТОРНО-ТРАНСМИССИОННЫЙ МОДУЛЬ | 2011 |

|

RU2478045C1 |

| ТЯГОВЫЙ ПРИВОД ЛОКОМОТИВА С КАРДАННЫМ ВАЛОМ | 2012 |

|

RU2506183C1 |

| ЗУБОФРЕЗЕРНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ | 1968 |

|

SU217916A1 |

Изобретение относится к трубопроводному транспорту и может быть использовано для нанесения защитного покрытия на внутреннюю поверхность трубопровода. Термомеханический комплекс состоит из последовательно шарнирно соединенных самоходного модуля очистки, модуля диагностики, турбодетандера и самоходного модуля нанесения покрытия. Турбина турбодетандера за счет энергии потока газа вращает валы электрогенераторов. Электрогенераторы вырабатывают электроэнергию для обеспечения движения комплекса по трубопроводу, очистки внутренней поверхности трубопровода, его мониторинга, отделения частиц полимера из потока газа, уплотнения полимерных частиц, их нагрева и преобразования в вязкотекучую массу, нанесения двух слоев этой массы с внесением в нее нескольких слоев волокон упрочнителя, спирали которых направлены в разные стороны. Самоходные модули передвигаются за счет вращения плотно прижатых к внутренней поверхности трубопровода бочкообразных фрез. Электродвигатели через несоосные коробки передач, гитары шестерен, редукторы и валы привода вращают бочкообразные фрезы в разных направлениях по разным спиралям. Технический результат: обеспечение восстановления работоспособности магистрального трубопровода без его остановки и возможность длительной эксплуатации трубопровода за счет упрочнения композиционным покрытием. 10 ил.

Термомеханический комплекс внутреннего композиционного покрытия трубопровода, содержащий взаимосвязанные модули: самоходный модуль очистки, турбодетандер, экструдер и самоходный модуль нанесения покрытий, отличающийся тем, что лопасти турбины турбодетандера полым валом, шарнирами и согласующими редукторами соединены с электрогенераторами, которые электрокабелями связаны со всеми модулями термомеханического комплекса, указанные самоходные модули состоят из центральных каркасов, электродвигатели которых несоосными коробками передач, гитарами шестерен и редукторами связаны с валами привода двух рядов бочкообразных фрез разного направления вращения и спирали, одна из фрез каждого ряда расположена на подпружиненных опорах, эти валы зубчатыми передачами связаны как с дополнительными корпусами, шарнирно присоединенными к центральному каркасу с обеих сторон, так и с бочкообразными фрезами, установленными на дополнительных корпусах самоходного модуля очистки, к центральному каркасу самоходного модуля нанесения покрытия шарнирно присоединен экструдер, основная и дополнительная оси которого соединены внутренним карданным шарниром, на оси этого шарнира, закрепленной в вилке основной оси экструдера, установлены сателлиты, зацепленные с коническими шестернями привода основного и дополнительного трубчатых валов с внутренними спиралями, расположенными на основной и дополнительной осях, причем дополнительный трубчатый вал соединен с конической шестерней внешним карданным шарниром, основной трубчатый вал наружным карданным шарниром с зубчатым венцом соединен с двумя шестернями, закрепленными на валах привода бочкообразных фрез, наружные опоры которых расположены в раструбе накопителя с ободом, на выходе трубчатых валов расположены каналы к ободам экструдера, между ободами установлены емкости для волокна упрочнителя, эти емкости направляющими устройствами соединены с ободами экструдера, внутри основной и дополнительной осей, вдоль каналов от трубчатых валов и в ободах экструдера установлены теплоэлектронагреватели.

| ТЕРМОМЕХАНИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ПОЛИМЕРНЫМ МАТЕРИАЛОМ | 1998 |

|

RU2137019C1 |

| СПОСОБ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ ПОЛИМЕРНЫМ МАТЕРИАЛОМ | 1997 |

|

RU2118742C1 |

| US 5309947 A, 10.05.1994 | |||

| Агрегат для защиты внутренней поверхности трубопроводов от коррозии | 1989 |

|

SU1713828A1 |

| Устройство для нанесения покрытия на внутреннюю поверхность трубопровода | 1989 |

|

SU1733833A1 |

Авторы

Даты

2013-07-10—Публикация

2011-12-30—Подача