Область техники, к которой относится изобретение

Настоящее изобретение относится к способам преобразования метанолового сырья в олефины.

Уровень техники

Потребность в олефинах в мире продолжает возрастать. В связи с этим идет постоянный поиск более эффективных путей производства таких олефинов. С другой стороны, метанол производится в разных странах мира в больших количествах и: доступен для использования в качестве исходного материала для олефинов. Метан и синтез-газ также доступны: для использования в качестве сырья при производстве олефинов. Кроме того, постоянно растет спрос на процессы, не наносящие ущерба окружающей среде, способные свести к минимуму образование побочных продуктов реакции, которые невозможно вернуть в повторный цикл или использовать в других процессах.

Краткое раскрытие изобретения

Мы предлагаем способы: преобразования метанолового сырья в олефины, включающие: взаимодействие метанолового сырья в первой зоне конверсии с катализатором в условиях реакции, эффективных для образования выходящего из первой реакционной зоны потока, содержащего диметиловый эфир (DME), непрореагировавший метанол и воду; охлаждение выходящего потока из первой реакционной зоны для отделения DME как первого газообразного продукта от выходящего потока из первой реакционной зоны и формирование первого водного потока, содержащего воду, непрореагировавший метанол, растворимый DME и оксигенаты; взаимодействие первого газообразного продукта во второй зоне конверсии с катализатором в условиях реакции. эффективных для образования выходящего потока из второй реакционной зоны, содержащего легкие олефины, непрореагировавший DME, воду и оксигенаты; охлаждение выходящего потока из второй реакционной зоны для отделения легких олефинов и непрореагировавшего DME как второго газообразного продукта от выходящего потока из второй реакционной зоны и формирование второго водного потока, содержащего воду, растворимый DME и оксигенаты; сжатие непрореагировавшего DME и легких олефинов; отделение DME от легких олефинов с помощью водной поглощающей жидкости для получения олефинового продукта, практически не содержащего DME, и третьего водного потока, содержащего поглощающую жидкость, поглощенный DME, растворимые оксигенаты и углеводороды; подачу по меньшей мере части первого, второго и/или третьего водных потоков в отгонную секцию ректификационной колонны и отгонку и рекуперацию метанола, DME, растворимых оксигенатов и углеводородов в качестве газообразного продукта, отводимого с верха колонны, и четвертого водного потока, содержащего практически чистую воду, в качестве жидкого продукта, выходящего из нижней части колонны; и возвращение по меньшей мере части газообразного продукта, отводимого с верха колонны, в повторный цикл в первую зону конверсии и/или во вторую зону конверсии.

Мы также предлагаем способы преобразования метана в олефины, включающие: производство синтез-газа путем каталитического риформинга метана; производство газообразного DME и жидкого метанола из синтез-газа; отделение жидкого метанола от газообразного DME; испарение жидкого метанола и превращение в газообразный метанол; взаимодействие газообразного метанола в первой зоне конверсии с катализатором в условиях реакции, эффективных для образования выходящего потока из первой реакционной зоны, содержащего DME, непрореагировавший метанол и воду; охлаждение выходящего потока из первой реакционной зоны для отделения DME как газообразного продукта DME и образования первого водного потока, содержащего воду, непрореагировавший метанол, растворимый DME и оксигенаты; объединение газообразного DME и газообразного продукта DME в поток продукта газообразного DME; взаимодействие полученного потока газообразного DME во второй зоне конверсии с катализатором в условиях реакции, эффективных для образования выходящего потока из второй реакционной зоны, содержащего легкие олефины, непрореагировавший DME, воду и оксигенаты; охлаждение выходящего потока из второй реакционной зоны для отделения легких олефинов и непрореагировавшего DME в газообразной форме и формирование второго водного потока, содержащего воду, растворимый DME и оксигенаты; сжатие легких олефинов и непрореагировавшего DME в газообразной форме; отделение сжатого DME от сжатых легких олефинов с помощью поглощающей жидкости для получения олефинового продукта, практически не содержащего DME, и третьего водного потока, содержащего воду, метанол, растворимый DME и оксигенаты; подачу по меньшей мере части первого, второго и третьего водных потоков в отгонную секцию ректификационной колонны и отгонку и рекуперацию метанола, растворимого DME и оксигенатов в качестве газообразного продукта, отводимого с верха колонны, и практически чистой воды в качестве потока жидкого продукта, выходящего из нижней части колонны; возвращение по меньшей мере части газообразного продукта, отводимого с верха колонны, в повторный цикл в первую зону конверсии и/или во вторую зону конверсии; и возвращение по меньшей мере части потока жидкого продукта, выходящего из нижней части колонны, в повторный цикл для преобразования метана в синтез-газ.

Краткое описание чертежа

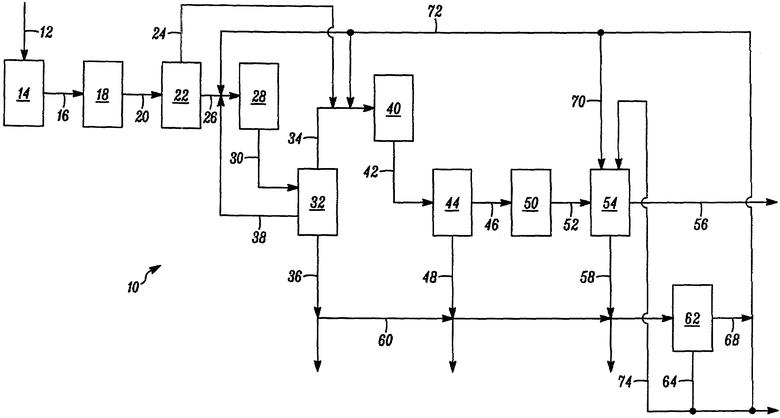

На фигуре схематически представлен один типичный пример системы, которую можно использовать для производства олефинов.

Подробное раскрытие изобретения

Следует понимать, что приведенное ниже описание предназначено для объяснения конкретных примеров структуры, выбранной для иллюстрации на фигуре, и не предназначено для определения объема или ограничения раскрытия сущности изобретения, за исключением прилагаемой формулы изобретения.

Теперь рассмотрим фигуру, которая представляет собой упрощенную схематическую принципиальную схему технологического процесса, обычно обозначаемую номером позиции 10, для производства олефинов из метанола. Специалистам в данной области понятно, что показанная принципиальная схема технологического процесса была упрощена путем исключения отдельных типичных компонентов технологического оборудования, включая в качестве неограничивающих примеров теплообменники, системы управления производственными процессами, насосы, клапаны, контролеры, системы перегонки и тому подобное. Следует также понимать, что последовательность технологических операций, приведенная на фигуре, может быть изменена во многих аспектах без отступления от общей базовой концепции процессов и аппаратуры.

Несмотря на то, что этот процесс, как правило, направлен на производство олефинов из метанола, предполагается, что для производства метанолового сырья можно использовать различные исходные материалы, такие как, например, метан и/или синтез-газ. Таким образом, углеводород или углеродсо держащий входящий поток 12 может включать различные материалы, включая в качестве неограничивающих примеров природный газ (в основном, метан и этан), остатки от перегонки, уголь и тому подобное, его можно перерабатывать традиционными средствами в зоне производства синтез-газа 14, например, путем парового риформинга, частичного окисления, автотермического риформинга и тому подобными для получения потока синтез-газа 16. Такой поток синтез-газа 16, в свою очередь, может быть подан в зону конверсионного реактора синтез-газа 18, где он соприкасается с материалом катализатора и в условиях реакции, эффективных для образования выходящего потока из зоны конверсионного реактора синтез-газа, который включает диметиловый эфир, другие продукты конверсии синтез-газа, такие как, метанол и вода и непрореагировавший синтез-газ. Выходящий поток 20 из зоны реакции конверсии синтез-газа может быть соответствующим образом разделен в сепараторе 22 с образованием потока 24 диметилового эфира и потока 26 метанола.

Подаваемый поток, который обычно состоит по меньшей мере из части отделенного продукта метанола, можно затем привести во взаимодействие в зоне конверсионного реактора оксигенатов с катализатором конверсии оксигенатов и в условиях реакции, эффективных для преобразования подаваемого потока в поток продукта конверсии оксигенатов, включающий легкие олефины, согласно обсуждению ниже.

Если применять паровой риформинг метана, зона производства синтез-газа 14 может функционировать при обычных условиях, например, при температуре реакции в диапазоне от 800°С до 950°С, давлении в диапазоне от 965 кПа до 2896 кПа, и молярном отношении воды к углероду в диапазоне от 2,0 до 3,5. В зоне производства синтез-газа 14 примеси, такие как соединением серы, соединения азота, твердые частицы и конденсирующиеся вещества можно удалить традиционными способами (не показано) для получения потока синтез-газа 16.

Поток синтез-газа 16 направляют в зону конверсионного реактора синтез-газа 18. В зоне конверсионного реактора синтез-газа 18 по меньшей мере часть синтез-газа подвергается конверсии и образует оксигенаты, такие как диметиловый эфир (выходящий как поток 24) и спирты (выходящие как поток 26) в условиях, включающих температуру реактора в диапазоне от 150°С до 450°С, при давлении обычно в диапазоне от 69 кПа до 103,425 кПа над разнообразными известными катализаторами, такими как, например, катализатор из смеси оксидов металлов CuO и ZnO. Из числа спиртов предпочтителен метанол.

Затем поток метанола 26 подают в зону первого конверсионного реактора 28. Метанол, поступивший в зону первого конверсионного реактора, образует выходящий поток из зоны конверсионного реактора, включающий, например, диметиловый эфир, непрореагировавший метанол и воду. Зона первого реактора 28 функционирует в условиях, эффективных для преобразования метанола в диметиловый эфир, в условиях, включая температуру реактора в диапазоне от 200°С до 300°С и давление от 345 кПа до 1034 кПа. В определенных обстоятельствах можно использовать более широкий диапазон температуры и давления. Так, зона первого конверсионного реактора 28 предпочтительно представляет собой реактор с неподвижным слоем, который содержит катализатор на основе гамма-оксида алюминия с площадью поверхности более 80 м2/г. В иных условиях можно использовать катализатор с другой площадью поверхности, менее 80 м2/г. Так, существуют другие кислые катализаторы в дополнение к катализатору на основе гамма-оксида алюминия, которые можно использовать при желании.

Выходящий из зоны первого конверсионного реактора поток 30 соединен с зоной разделения 32. Выходящий поток из зоны первого конверсионного реактора 30, входящий в зону разделения 32, разделяют обычно путем охлаждения при температуре от 300°С до 40°С на поток 34 газообразного диметилового эфира и выходящий из сепаратора поток 36, который может содержать воду, метанол, жидкий диметиловый эфир и различные оксигенаты. Такое охлаждение может быть обеспечено за счет пропускания через один или большее число теплообменников, установленных последовательно для максимального увеличения отбора тепла от выходящего потока 30. Рекуперированную тепловую энергию можно использовать для предварительного нагрева потока 26, подаваемого в зону конверсии 28, или любых других потоков в случае необходимости.

Однако при этом можно отделить по меньшей мере часть метанола от выходящего потока 36 с помощью сепаратора (не показан) и вернуть эту часть метанола в повторный цикл в зону первого конверсионного реактора 28 через линию 38 и отрезок линии 26.

Газообразный диметиловый эфир, выходящий из сепаратора 32 через линию 34, поступает в зону второго конверсионного реактора 40. Возможно также направить по меньшей мере часть потока газообразного диметилового эфира 24 из сепаратора 22 в поток 34 с тем, чтобы он мог составлять по меньшей мере часть исходного материала для зоны второго конверсионного реактора 40.

Вторая зона конверсии 40 может быть представлена любым реактором конверсионного типа, известным в данной области, который способен преобразовывать диметиловый эфир в легкие олефины. Например, температура во второй зоне конверсии 40 может составлять от 300°С до 600°С, хотя при желании можно использовать более низкие и более высокие температуры. Аналогично, можно использовать давление от 69 кПа до 690 кПа, хотя также возможно применение другого давления. Во второй зоне конверсии 40 можно использовать любое число катализаторов. Однако предпочтительно применять реактор с псевдоожиженным слоем катализатора, содержащий силикоалюмофосфатный катализатор (SAPO). Более конкретно, предпочтительным катализатором является SAPO-34.

Выходящий из зоны второго конверсионного реактора поток 42 выходит из второго конверсионного реактора 40 и проходит через один или большее число теплообменников установленных последовательно для максимального увеличения отбора тепла от потока 42, путем охлаждения потока, выходящего из зоны второго конверсионного реактора 40, с 450°С до 150°С. Важно, чтобы температура выходящего потока поддерживалась выше его точки росы при охлаждении во время прохождения по этому одному или большему числу теплообменников, установленных последовательно, если вторая зона конверсии 40 представлена реактором с псевдоожиженным слоем, поскольку в выходящем потоке из любой системы с псевдоожиженным слоем будет содержаться незначительное количество пыли катализатора, которая имеет склонность к осаждению при конденсации. В этом случае сепаратор 44 представляет собой сочетание разделительной и охладительной башни. В сепараторе 44 легкие олефины и непрореагировавший диметиловый эфир отделяются от других компонентов потока 42, выходящего из зоны второго конверсионного реактора, и выходят в виде выходящего потока 46. Сепаратор 44 также образует выходящий поток 48, который включает воду и различные оксигенаты.

Затем выходящий поток 46 проходит через компрессор 50, который сжимает выходящий поток 46. Сжатие обычно зависит от реального состава потока и от схемы разделения. Если требуется деметанизатор, сжатие может проводиться при давлении до 3,2 или 3,5 МПа. Если не требуется ни деметанизатор, ни преобразователь ацетилена, давление нагнетания компрессора может быть снижено до 2 МПа. В некоторых ситуациях возможно и вероятно более выгодно экономически сначала сжимать до давления, необходимого для работы поглотителя DME, а затем сжимать газообразный выходящий поток до давления, требующегося для последовательно расположенного оборудования для отделения олефинов.

Сжатый поток 52 поступает в поглотитель 54, который работает при температуре от 30°С до 100°С и при давлении от 690 кПа до 2758 кПа. Хотя эти диапазоны температуры и давления являются предпочтительными, можно применять другие температурные значения и значения давления, соответствующие условиям работы. Поглощающей жидкостью может быть любое число поглощающих жидкостей, известных в данной области. Однако предпочтительным является пропускание противотоком воды или смеси вода/метанол через газо-жидкостный поглотитель. Поглотитель 54 образует выходящий поток 56 легких олефинов и выходящий поток 58, возвращаемый в повторный цикл, включающий поглощающую жидкость, диметиловый эфир, различные оксигенаты, различные углеводороды и воду.

Затем выходящий поток олефинов 56, который обычно включает этилен, пропилен и/или бутилен, можно направить на традиционную перегонку для получения отдельных чистых компонентов продуктов, таких как этилен и пропилен, которые можно направить на любые другие нужды, обычно известные в данной области, такие как, например, производство полиолефинов, в частности, полиэтилена, полипропилена и тому подобного.

С другой стороны, по меньшей мере часть выходящего потока 36 из сепаратора 32, который включает первый водный поток, выходящего потока 48 из сепаратора 44, который включает второй водный поток, и выходящего потока 58 из поглотителя 54, который включает третий водный поток, может быть объединена в выходящий поток 60, возвращаемый в повторный цикл, который направляется в отгонную секцию ректификационной колонны 62. Отгонная секция ректификационной колонны 62 образует выходящий поток 64 очищенной воды, который включает четвертый водный поток, по меньшей мере часть которого может быть возвращена в повторный цикл в качестве поглощающей жидкости в поглотитель 54 или использована для совершенно иных нужд, включая дальнейшую обработку для применения в других процессах. Отгонная секция ректификационной колонны 62 также производит поток 68, в основном содержащий метанол, DME и, возможно, другие легкие углеводороды. Рецикловый поток 68, можно повторно направить в зону конверсии 28 и/или зону конверсии 40 для максимального увеличения производства легких олефинов. Предпочтительно возвращать метанол в повторный цикл в зону конверсии 28 и возвращать DME в зону конверсии 40.

Часть выходящего потока воды 64 можно использовать в качестве поглощающей жидкости в поглотителе 54, подавая ее по линии 74.

Несмотря на то, что описание наших способов было проведено согласно реакциям и структуре, которые обсуждались выше, следует понимать, что изменения и отклонения включены в сущность и объем раскрытия в соответствии с определением в прилагаемой формуле изобретения.

Изобретение относится к способу преобразования метанолового сырья в олефины. Способ включает взаимодействие метанолового сырья в первой зоне конверсии с катализатором в условиях реакции, эффективных для образования выходящего потока из первой реакционной зоны, содержащего диметиловый эфир (DME), непрореагировавший метанол и воду; охлаждение выходящего потока из первой реакционной зоны для отделения DME как первого газообразного продукта от выходящего потока из первой реакционной зоны и формирование первого водного потока, содержащего воду, непрореагировавший метанол, растворимый DME и оксигенаты; далее взаимодействие первого газообразного продукта во второй зоне конверсии с катализатором в условиях реакции, эффективных для образования выходящего потока из второй реакционной зоны, содержащего легкие олефины, непрореагировавший DME, воду и оксигенаты; затем охлаждение выходящего потока из второй реакционной зоны для отделения легких олефинов и непрореагировавшего DME как второго газообразного продукта от выходящего потока из второй реакционной зоны и формирование второго водного потока, содержащего воду, растворимый DME и оксигенаты; сжатие непрореагировавшего DME и легких олефинов; также последующее отделение DME от легких олефинов с помощью водной поглощающей жидкости для получения олефинового продукта, практически не содержащего DME, и третьего водного потока, содержащего поглощающую жидкость, поглощенный DME, растворимые оксигенаты и углеводороды; затем подачу по меньшей мере части первого, второго и/или третьего водных потоков в отгонную секцию ректификационной колонны и отгонку и рекуперацию метанола, DME, растворимых оксигенатов и углеводородов в качестве газообразного продукта, отводимого с верха колонны, и четвертого водного потока, содержащего практически чистую воду, в качестве жидкого продукта, выходящего из нижней части колонны; и возвращение по меньшей мере части газообразного продукта, отводимого с верха колонны, в повторный цикл в первую зону конверсии и/или во вторую зону конверсии. Использование настоящего способа позволяет свести к минимуму образование побочных продуктов реакции, которые невозможно вернуть в повторный цикл или использовать в других процессах. 9 з.п. ф-лы, 1 ил.

1. Способ преобразования метанолового сырья в олефины, включающий

взаимодействие метанолового сырья в первой зоне конверсии с катализатором в условиях реакции, эффективных для образования выходящего потока из первой реакционной зоны, содержащего диметиловый эфир (DME), непрореагировавший метанол и воду;

охлаждение выходящего потока из первой реакционной зоны для отделения DME как первого газообразного продукта от выходящего потока из первой реакционной зоны и формирование первого водного потока, содержащего воду, непрореагировавший метанол, растворимый DME и оксигенаты;

взаимодействие первого газообразного продукта во второй зоне конверсии с катализатором в условиях реакции, эффективных для образования выходящего потока из второй реакционной зоны, содержащего легкие олефины, непрореагировавший DME, воду и оксигенаты;

охлаждение выходящего потока из второй реакционной зоны для отделения легких олефинов и непрореагировавшего DME как второго газообразного продукта от выходящего потока из второй реакционной зоны и формирование второго водного потока, содержащего воду, растворимый DME и оксигенаты;

сжатие непрореагировавшего DME и легких олефинов;

отделение DME от легких олефинов с помощью водной поглощающей жидкости для получения олефинового продукта, практически не содержащего DME, и третьего водного потока, содержащего поглощающую жидкость, поглощенный DME, растворимые оксигенаты и углеводороды;

подачу по меньшей мере части первого, второго и/или третьего водных потоков в отгонную секцию ректификационной колонны и отгонку и рекуперацию метанола, DME, растворимых оксигенатов и углеводородов в качестве газообразного продукта, отводимого с верха колонны, и четвертого водного потока, содержащего практически чистую воду, в качестве жидкого продукта, выходящего из нижней части колонны; и

возвращение по меньшей мере части газообразного продукта, отводимого с верха колонны, в повторный цикл в первую зону конверсии и/или во вторую зону конверсии.

2. Способ по п.1, характеризующийся тем, что по меньшей мере часть поглощающей жидкости получают из первого водного потока, второго водного потока и/или четвертого водного потока.

3. Способ по п.2, характеризующийся тем, что по меньшей мере часть четвертого водного потока возвращают в повторный цикл в поглотитель с другой поглощающей жидкостью.

4. Способ по п.1, характеризующийся тем, что температура в первой зоне конверсии составляет от 200°С до 300°С и давление составляет от 345 кПа до 1034 кПа.

5. Способ по п.1, характеризующийся тем, что первая зона конверсии представляет собой реактор с неподвижным слоем, который содержит катализатор на основе гамма-оксида алюминия с удельной поверхностью более 80 м2/г.

6. Способ по п.1, характеризующийся тем, что вторая зона конверсии представляет собой реактор с псевдоожиженным слоем катализатора, содержащий силикоалюмофосфатный катализатор (SAPO).

7. Способ по п.1, характеризующийся тем, что температура во второй зоне конверсии составляет от 300°С до 600°С и давление составляет от 69 кПа до 690 кПа.

8. Способ по п.1, характеризующийся тем, что поглотитель расположен в зоне разделения и работает при давлении от 690 кПа до 2758 кПа и при температуре от 30°С до 100°С.

9. Способ по п.1, дополнительно включающий разделение легких олефинов на этилен и пропилен.

10. Способ по п.1, характеризующийся тем, что поглощающей жидкостью является вода или смесь вода/метанол, которую пропускают противотоком через газожидкостный поглотитель.

| US 2006020155 A1, 26.01.2006 | |||

| US 2004215043 A1, 28.04.2004 | |||

| Способ мокрого обогащения каолинов | 1941 |

|

SU73577A1 |

Авторы

Даты

2013-07-20—Публикация

2008-12-08—Подача