Область техники, к которой относится изобретение

Описанные здесь способы и системы относятся к интеграции синтеза диметилового эфира (DME) с конверсией оксигенатов в олефины (ОТО).

Уровень техники

Олефины могут быть получены из углеводородного сырья, такого как нефть или оксигенаты, с помощью различных способов, включая способы каталитической конверсии или парофазного крекинга. Легкие олефины, такие как этилен и/или пропилен, являются особенно требуемыми олефиновыми продуктами, поскольку они применяются для изготовления пластмасс и других химических соединений. Например, этилен может использоваться для получения различных пластмасс на основе полиэтилена и при изготовлении других химических веществ, таких как хлористый винил, этиленоксид, этилбензол и спирт. Пропилен может использоваться для приготовления различных пластмасс на основе полипропилена и при изготовлении других химических веществ, таких как акрилонитрил и пропиленоксид.

При получении олефинов особенно привлекательным является применение оксигенатного сырья, поскольку оно является доступным для получения из различных материалов, включая уголь, природный газ, повторно используемые пластмассы, различные содержащие углерод промышленные отходы и различные продукты и субпродукты сельскохозяйственного производства. DME является одним из примеров оксигенатного сырья, которое может применяться в процессе конверсии оксигенатов в олефины.

DME можно синтезироваться различными способами. Например, DME может быть получен дегидратацией метанола в DME с образованием в качестве побочного продукта воды в установке для дегидратации, содержащей дегидратирующий метанол катализатор, при этом вначале обеспечивается получение потока метанола посредством конверсии синтез-газа (то есть потока, содержащего водород и монооксид углерода) в метанол в газофазном реакторе, содержащем катализатор синтеза метанола. В качестве другого примера, осуществление стадии конверсии синтез-газа и стадии дегидратации метанола объединяют в одной установке, содержащей суспензионный барботажный колонный реактор (SBCR), содержащий бифункциональную каталитическую систему, обладающую функциональностью в отношении синтеза метанола и функциональностью в отношении дегидратации метанола.

Раскрытие изобретения

Описанные здесь способы и системы относятся к интеграции синтеза DME с конверсией оксигенатов в олефины. Более конкретно, описанные здесь способы и системы относятся к использованию продуктов синтеза DME для конверсии оксигенатов в олефины.

В одном объекте изобретения обеспечивается способ использования продуктов синтеза DME в конверсии оксигенатов в олефины, включающий извлечение из реактора DME исходящего из реактора DME потока, причем исходящий из реактора DME поток включает DME, воду и метанол; отделение в сепараторе жидкость-газ углекислого газа от исходящего из реактора DME потока для получения дегазированного исходящего потока; направление дегазированного исходящего потока в колонну DME для получения сырьевого материала DME и потока растворителя, причем поток растворителя включает метанол и воду; подачу исходного материала DME в реактор конверсии оксигенатов в олефины для получения содержащего олефины исходящего потока, причем содержащий олефины исходящий поток, кроме того, включает оксигенаты; и приведение в контакт по меньшей мере части содержащего олефины исходящего потока с потоком растворителя в зоне взаимодействия с растворителем для получения потока содержащего олефины очищенного продукта и содержащего оксигенат экстракта. Способ может также включать разделение содержащего олефины исходящего потока для получения фракции, содержащей легкие олефины, и фракции, содержащей тяжелые олефины, причем содержащая легкие олефины фракция включает этилен, а фракция, содержащая тяжелые олефины, включает олефины С4+. В таких примерах часть содержащего олефины исходящего потока на стадии приведения в контакт может быть фракцией, содержащей легкие олефины, или фракцией, содержащей тяжелые олефины. В некоторых примерах по меньшей мере часть потока растворителя может контактировать с содержащей легкие олефины фракцией в первой зоне взаимодействия, и с фракцией, содержащей тяжелые олефины, - во второй зоне взаимодействия.

В другом объекте обеспечивается способ использования продуктов синтеза DME для конверсии оксигенатов в олефины, включающий: извлечение из реактора DME исходящего из реактора DME потока, причем исходящий из реактора DME поток включает DME, воду и метанол; отделение в сепараторе жидкость-газ углекислого газа от исходящего из реактора DME потока для получения дегазированного исходящего потока; и подачу дегазированного исходящего потока в реактор конверсии оксигенатов в олефины для получения содержащего олефины исходящего потока, причем содержащий олефины исходящий поток, кроме того, включает оксигенаты.

В третьем объекте обеспечивается система для использования продуктов синтеза DME для конверсии оксигенатов в олефины, включающая: реактор DME, в котором производится исходящий из реактора DME поток, причем исходящий из реактора DME поток включает DME, воду и метанол; сепаратор жидкость-газ, который получает исходящий из реактора DME поток и отделяет от него углекислый газ для получения дегазированного исходящего потока; колонну DME, которая получает дегазированный исходящий поток и вырабатывает сырьевой материал DME и поток растворителя, причем поток растворителя включает метанол и воду; реактор конверсии оксигенатов в олефины, который получает сырьевой материал DME и вырабатывает содержащий олефины исходящий поток, причем содержащий олефины исходящий поток, кроме того, включает оксигенаты; и зону взаимодействия с растворителем, в которой происходит контакт по меньшей мере части содержащего олефины исходящего потока с потоком растворителя для получения содержащего олефины головного потока и содержащего оксигенаты экстракта.

Краткое описание чертежей

В иллюстративных и пояснительных целях были выбраны конкретные примеры, представление которых сопровождается чертежом, являющимся частью данного описания.

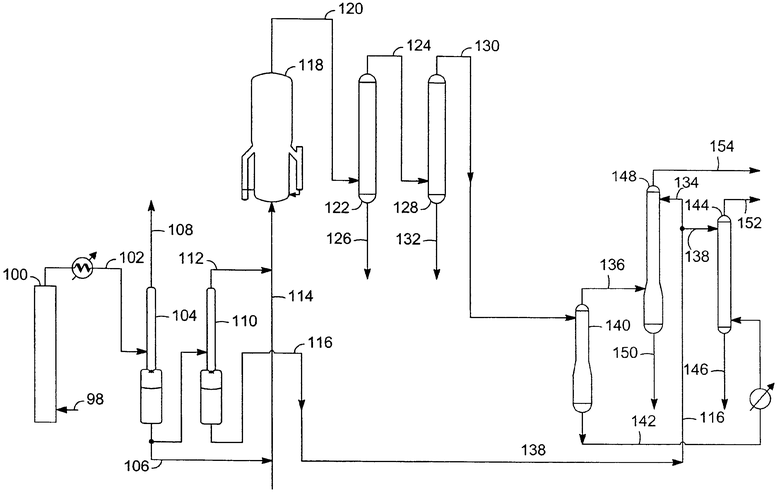

Данная фигура представляет упрощенную принципиальную схему интегрированного способа, включающего синтез DME и способ конверсии ОТО.

Осуществление изобретения

Фигура представляет собой один пример объединения синтеза DME с конверсией оксигенатов в олефины. Как показано на Фигуре, в DME-реактор 100 поступает поток 98 сырья и вырабатывается исходящий из реактора DME поток 102. Исходящий из реактора DME-поток включает DME, воду и метанол. Исходящий из реактора DME поток 102 может быть извлечен из DME-реактора 100 и направлен к первому сепаратору 104 жидкость-газ. Исходящий из реактора DME поток 102 перед направлением к первому сепаратору 104 жидкость-газ может быть подвергнут другой обработке, такой как, например, теплообмен в теплообменном устройстве. Первый сепаратор 104 жидкость-газ может предпочтительно являться углекислотной (CO2) колонной, в которую поступает исходящий из реактора DME поток 102 и в котором происходит отделение углекислого газа от исходящего из реактора DME потока для получения дегазированного исходящего потока 106 и потока 108 диоксида углерода (CO2).

Дегазированный исходящий поток 106 включает DME, воду и метанол. Дегазированный исходящий поток 106 может быть подан в реактор 118 конверсии оксигенатов в олефины в виде всего или части сырьевого потока 114 оксигената. В качестве варианта дегазированный исходящий поток 106 может быть направлен во второй сепаратор 110 жидкость-газ. Второй сепаратор 110 жидкость-газ предпочтительно является колонной DME, в которую поступает дегазированный исходящий поток 106 и которая производит сырьевой DME материал 112 и поток 116 растворителя. Сырьевой DME материал 112 может быть подан в реактор 118 конверсии оксигенатов в олефины в виде всего или части сырьевого потока 114 оксигената. Предпочтительно поток 116 растворителя является по существу не содержащим DME и содержит по меньшей мере существенную часть метанола из дегазированного исходящего потока 106.

В реактор 118 конверсии оксигенатов в олефины может поступать дегазированный исходящий поток 106 либо сырьевой DME-материал 112 в сырьевом потоке 114 оксигената и осуществляться взаимодействие сырьевого потока 114 оксигената с катализатором в реакционных условиях для получения содержащего олефины исходящего потока 120. Сырьевой поток 114 оксигената может являться жидкостью, паром или их комбинацией. Сырьевой поток 114 оксигената может являться нагретым сырьевым материалом оксигената, подвергнутым до введения в реактор 118 конверсии оксигенатов в олефины воздействию стадий нагревания, таких как косвенный теплообмен с потоком исходящего из реактора потока или другими потоками процесса. Например, дегазированный исходящий поток 106 или исходный DME-материал 112 может быть нагрет до подачи в реактор 118 конверсии оксигенатов в олефины и такой нагрев может происходить в теплообменном устройстве посредством косвенного теплообмена с содержащим олефины исходящим потоком.

Реактор 118 конверсии оксигенатов в олефины может быть любым каталитическим реактором, подходящим для применения в способе конверсии ОТО, включая, например, реакторы с неподвижным слоем, реакторы с псевдоожиженным слоем, гибридные реакторы и лифт-реакторы. Реактор 118 конверсии оксигенатов в олефины может включать единственную зону или множество зон, и предпочтительно включает содержащую катализатор реакционную зону и зону разделения. Катализатор, содержащийся в реакторе 118 конверсии оксигенатов в олефины, может быть любым катализатором, подходящим для применения в способе конверсии OTO, и предпочтительно является молекулярным ситом. Катализаторы на основе молекулярных сит включают цеолиты, имеющие, например, структуру AEI, AFT, APC, ATN, ATT, ATV, AWW, BIK, CAS, CHA, CHI, DAC, DDR, EDI, ERI, GOO, KFI, LEV, LOV, LTA, MON, PAU, PHI, RHO, ROG, THO, AFO, AEL, EUO, HEU, FER, MEL, MFI, MTW, MTT, TON, EMT, FAU, ANA, BEA, CFI, CLO, DON, GIS, LTL, MER, MOR, MWW и SOD и их замещенные формы. Предпочтительные катализаторы на основе молекулярных сит включают цеолиты, алюмофосфатные (ALPO) молекулярные сита и кремний-алюмофосфатные (SAPO) молекулярные сита, а также их замещенные формы.

В реакторе 118 конверсии оксигенатов в олефины сырьевой поток 114 оксигената подвергается воздействию реакционных условий, подходящих для достижения требуемого уровня каталитической конверсии и получения содержащего олефины исходящего потока 120. В некоторых примерах температура реакции может составлять от 200°C до 700°C, предпочтительно от 250°C до 600°C и более предпочтительно от 300°C до 500°C. Давление протекания реакции может быть любым подходящим давлением, включая величины давления газов, и может предпочтительно составлять от 0,1 кПа до 5 МПа, более предпочтительно от 5 кПа до 1 МПа и наиболее предпочтительно от 20 кПа до 500 кПа. Термином «давление протекания реакции» обозначается парциальное давление загружаемых сырьевых материалов, поскольку он относится к оксигенатным соединениям и/или к их смеси и не включает парциальное давление разбавителя, если таковой присутствует. Еще одним параметром, который может регулироваться в каталитическом реакторе 102, является величина объемной скорости (WHSV) реакции конверсии оксигената, определяемая как общая масса оксигената, поступающего в реакционную зону в течение часа, отнесенная к массе находящегося в реакционной зоне катализатора на основе молекулярного сита. Общая масса поступающего в реакционную зону оксигената включает весь оксигенат в виде как парообразной, так и жидкой фазы. Хотя катализатор может содержать и другие материалы, действующие в качестве инертных компонентов, заполнителей или связующих компонентов, WHSV обычно рассчитывается только с учетом массы молекулярного сита катализатора в реакционной зоне. Величина WHSV предпочтительно является достаточно высокой для того, чтобы поддерживать катализатор в псевдоожиженном состоянии в условиях реакции и в реакторе данной конструкции и геометрии. Предпочтительно величина WHSV может составлять от 1 час-1 до 5000 час-1, более предпочтительно от 2 час-1 до 3000 час-1 и наиболее предпочтительно от 4 час-1 до 1500 час-1. Степень конверсии оксигената может быть любой подходящей степенью конверсии и предпочтительно поддерживается достаточно высокой для того, чтобы избегать необходимости в коммерчески неоправданных уровнях рециркуляции сырьевых материалов. Предпочтительно величины степени конверсии оксигената могут быть от 50% до 100%, более предпочтительно от 95% до 100%.

Содержащий олефины исходящий поток 120 может включать легкие олефины, воду и оксигенаты. Например, содержащий олефины исходящий поток 120 может включать диметиловый эфир, этилен, пропилен, олефины C4-C6 и незначительные количества других углеводородов и оксигенатов. На выходе из реактора 118 содержащий олефины исходящий поток 120 может являться парообразным потоком продукта, имеющим относительно высокую температуру, такую как, например, от 350°C до 600°C (от 660°F до 1110°F). Содержащий олефины исходящий поток 120 может извлекаться из реактора 118 конверсии оксигенатов в олефины и может подвергаться дальнейшей обработке для разделения содержащего олефины исходящего потока 120 на различные потоки продукта. Например, содержащий олефины исходящий поток 120 может быть разделен для получения фракции, содержащей легкие олефины, и фракции, содержащей тяжелые олефины, причем содержащая легкие олефины фракция включает этилен, а фракция, содержащая тяжелые олефины, включает олефины C4+.

Как показано на фигуре, содержащий олефины исходящий поток 120 может быть направлен к закалочной установке 122. В закалочной установке 122 вода и другие нежелательные побочные продукты могут быть удалены из содержащего олефины исходящего продукта 120 посредством приведения содержащего олефины исходящего потока 120 в контакт с закалочной средой. Закалочная среда может являться жидкостью и предпочтительно является водой. В закалочной установке образуется паровая фракция 124 продукта, которая может включать легкие олефины, диметиловый эфир, метан, CO, CO2, этан и пропан, а также всю воду и непрореагировавшую часть сырьевого потока оксигената, которые не сконденсировались в закалочной установке 122. Закалочная установка также производит жидкую фракцию 126 продукта, которая может содержать воду, непрореагировавший сырьевой материал оксигената, катализаторную пыль и побочные продукты конверсии оксигенатов, такие как тяжелые углеводороды, которые в основном определяются как C5 или более тяжелые углеводороды.

Парообразная фракция 124 продукта может быть направлена к сепаратору 128 продукта, который производит чистый поток 130 легких олефинов и поток 132 кубового остатка. Чистый поток 130 легких олефинов может быть направлен на процесс извлечения легких олефинов для дальнейшей переработки и разделения продукта. Например, чистый поток 130 легких олефинов может быть направлен к отпарной зоне 140 DME. До прохождения в отпарную зону 140 DME чистый поток 130 легких олефинов может быть подвергнут воздействию одной или нескольких стадий сжатия или же других стадий. В отпарной зоне DME чистый поток 130 легких олефинов разделяется для получения фракции 136, содержащей легкие олефины, и фракции 142, содержащей тяжелые олефины. Содержащая легкие олефины фракция 136 включает такие легкие олефины, как этилен, а фракция 142, содержащая тяжелые олефины, включает олефины C4+.

Фракция 136, содержащая легкие олефины, может быть направлена в первую зону 148 взаимодействия с растворителем, где она может быть приведена в контакт с растворителем для извлечения DME и других оксигенатов. Аналогичным образом фракция 142, содержащая тяжелые олефины, может быть направлена ко второй зоне 144 взаимодействия с растворителем, где она может быть приведена в контакт с растворителем.

Одним из подходящих источников растворителя в зоне взаимодействия с растворителем является поток 116 растворителя. Поток 116 растворителя, который может извлекаться в процессе синтеза DME, как описано выше, может включать метанол и воду. Поток 116 растворителя может быть направлен к установке, входящей в последовательность агрегатов для извлечения способа конверсии OTO и расположенной вслед за реактором 118 конверсии оксигенатов в олефины. Например, поток 116 растворителя может применяться в качестве растворителя при извлечении оксигенатов из содержащего олефины исходящего потока 120 или из отделенной части содержащего олефины исходящего потока 120 посредством приведения по меньшей мере части содержащего олефины исходящего потока 120 в контакт с по меньшей мере частью потока растворителя 116 в зоне взаимодействия с растворителем для получения содержащего олефины головного потока и содержащего оксигенаты экстракта.

Для обеспечения оптимального уровня эффективности растворителя к потоку 116 растворителя может добавляться либо из него может удаляться вода до контактирования потока растворителя с содержащим олефины исходящим потоком в зоне взаимодействия с растворителем. Если требуется поток растворителя, содержащий главным образом или по существу метанол, то вся или по существу вся вода может быть удалена из потока 116 растворителя. Например, может использоваться сепаратор жидкость-газ, который удаляет воду из потока растворителя до контактирования потока растворителя с содержащим олефины исходящим потоком в зоне взаимодействия с растворителем.

Зона взаимодействия с растворителем может являться зоной экстрагирования жидкости жидкостью, зоной экстрагирования паром из жидкости или зоной экстракции экстрактивной перегонкой. Как показано на фигуре, поток 116 растворителя или его первая часть 138 может подаваться ко второй зоне 144 взаимодействия с растворителем. Поток 116 растворителя или его вторая часть 134 может подаваться к первой зоне 148 взаимодействия с растворителем. Как обсуждалось выше, содержащая тяжелые олефины фракция 142 может подаваться ко второй зоне 144 взаимодействия с растворителем. В таком примере поток 116 растворителя может быть приведен в контакт с фракцией 142, содержащей тяжелые олефины, во второй зоне 144 взаимодействия с растворителем для получения первого содержащего олефины очищенного потока 152, и первого содержащего оксигенат экстракта 146. В другом обсуждавшемся выше примере содержащая легкие олефины фракция 136 может подаваться к первой зоне 148 взаимодействия с растворителем. В таком примере поток 116 растворителя может быть приведен в контакт с содержащей легкие олефины фракцией 136, для получения второго содержащего олефины очищенного потока 154, и второго содержащего оксигенат экстракта 150. Либо первый содержащий оксигенат экстракт 146, либо второй содержащий оксигенат экстракт 150, либо оба могут быть направлены к реактору 118 конверсии оксигенатов в олефины.

Из вышеизложенного ясно, что помимо конкретных, представленных здесь для целей иллюстрирования примеров, без отклонения от объема и существа данного изобретения могут быть осуществлены и другие различные модификации. Поэтому подразумевается, что вышеприведенное подробное описание рассматривается как иллюстративное, а не ограничивающее, и понимается, что для детального указания и четкого обозначения существа заявляемого изобретения предназначается следующая далее формула изобретения, включающая также все эквиваленты.

Изобретение относится к двум вариантам способа использования продуктов синтеза диметилового эфира (DME) для конверсии оксигенатов в олефины. Один из вариантов включает стадии: извлечения из реактора DME исходящего из реактора DME потока, который включает DME, воду и метанол; отделения в сепараторе жидкость-газ углекислого газа от исходящего из реактора DME потока для получения дегазированного исходящего потока; подачи дегазированного исходящего потока в колонну DME для получения сырьевого материала DME и потока растворителя, который включает метанол и воду; подачи сырьевого материала DME в реактор конверсии оксигенатов в олефины для получения содержащего олефины исходящего потока, который, кроме того, включает оксигенаты; разделения содержащего олефины исходящего потока для получения фракции, содержащей легкие олефины, и фракции, содержащей тяжелые олефины, причем содержащая легкие олефины фракция включает этилен, а фракция, содержащая тяжелые олефины, включает С4+; приведения в контакт фракции, содержащей легкие олефины, с первой частью потока растворителя в первой зоне взаимодействия с растворителем для получения первого содержащего олефины очищенного потока и первого содержащего оксигенат экстракта; приведения в контакт фракции, содержащей тяжелые олефины, со второй частью потока растворителя во второй зоне взаимодействия с растворителем для получения второго содержащего олефины очищенного потока и второго содержащего оксигенат экстракта. Предлагаемый способ представляет собой способ, относящийся к интеграции синтеза диметилового эфира с конверсией оксигенатов в олефины. 2 н. и 6 з.п. ф-лы, 1 ил.

1. Способ использования продуктов синтеза диметилового эфира (DME) для конверсии оксигенатов в олефины, включающий стадии:

извлечения из реактора DME исходящего из реактора DME потока, который включает DME, воду и метанол;

отделения в сепараторе жидкость-газ углекислого газа от исходящего из реактора DME потока для получения дегазированного исходящего потока;

подачи дегазированного исходящего потока в колонну DME для получения сырьевого материала DME и потока растворителя, который включает метанол и воду;

подачи сырьевого материала DME в реактор конверсии оксигенатов в олефины для получения содержащего олефины исходящего потока, который, кроме того, включает оксигенаты;

разделения содержащего олефины исходящего потока для получения фракции, содержащей легкие олефины, и фракции, содержащей тяжелые олефины, причем содержащая легкие олефины фракция включает этилен, а фракция, содержащая тяжелые олефины, включает С4+;

приведения в контакт фракции, содержащей легкие олефины, с первой частью потока растворителя в первой зоне взаимодействия с растворителем для получения первого содержащего олефины очищенного потока и первого содержащего оксигенат экстракта;

приведения в контакт фракции, содержащей тяжелые олефины, со второй частью потока растворителя во второй зоне взаимодействия с растворителем для получения второго содержащего олефины очищенного потока и второго содержащего оксигенат экстракта.

2. Способ по п.1, в котором первая или вторая зона взаимодействия с растворителем представляет собой зону экстрагирования жидкости жидкостью, зону экстрагирования паром из жидкости или зону экстракции экстрактивной перегонкой.

3. Способ по п.1, в котором первый или второй, содержащий оксигенат экстракт направляют к реактору конверсии оксигенатов в олефины.

4. Способ по п.1, дополнительно включающий добавление воды к потоку растворителя или удаление воды из потока растворителя до стадий приведения в контакт.

5. Способ по п.1, дополнительно включающий нагревание сырьевого материала DME до стадии подачи.

6. Способ по п.5, в котором стадия нагревания происходит в теплообменном устройстве посредством косвенного теплообмена с содержащим олефины исходящим потоком.

7. Способ использования продуктов синтеза диметилового эфира (DME) для конверсии оксигенатов в олефины, включающий стадии:

извлечения из реактора DME исходящего из реактора DME потока, который включает DME, воду и метанол;

отделения в сепараторе жидкость-газ углекислого газа от исходящего из реактора DME потока для получения дегазированного исходящего потока; и

подачи дегазированного исходящего потока в реактор конверсии оксигенатов в олефины для получения содержащего олефины исходящего потока, который, кроме того, включает оксигенаты;

разделения содержащего олефины исходящего потока для получения фракции, содержащей легкие олефины, и фракции, содержащей тяжелые олефины, причем содержащая легкие олефины фракция включает этилен, а фракция, содержащая тяжелые олефины, включает С4+;

приведения в контакт фракции, содержащей легкие олефины, с первой частью потока растворителя в первой зоне взаимодействия с растворителем для получения первого содержащего олефины очищенного потока и первого содержащего оксигенат экстракта, при этом поток растворителя включает метанол и воду; и

приведения в контакт фракции, содержащей тяжелые олефины, со второй частью потока растворителя во второй зоне взаимодействия с растворителем для получения второго содержащего олефины очищенного потока и второго содержащего оксигенат экстракта.

8. Способ по п.7, дополнительно включающий нагревание дегазированного исходящего потока в теплообменном устройстве посредством косвенного теплообмена с содержащим олефины исходящим потоком до стадии подачи.

| US 2006020155 A1, 26.01.2006 | |||

| US 2006287405 A1, 21.12.2006 | |||

| US 2004122267 A1, 24.06.2004 | |||

| Устройство для скрепления дисков со ступицей в дисковых колесах для экипажей | 1925 |

|

SU7845A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНА ИЗ МЕТАНОЛА | 2001 |

|

RU2266885C2 |

| Способ мокрого обогащения каолинов | 1941 |

|

SU73577A1 |

Авторы

Даты

2013-10-10—Публикация

2009-05-12—Подача