Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства содержащего олефины углеводородного продукта, содержащего, в частности, этилен и пропилен, путем реакции содержащей оксигенаты смеси реагентов, которую делят на множество подпотоков смеси реагентов, в многоступенчатом реакторе синтеза путем конверсии оксигенатов в олефины (OTO), содержащем множество последовательно соединенных реакционных секций, каждая из которых содержит зоны катализатора, содержащие твердые катализаторы, активные и селективные в отношении синтеза путем конверсии OTO, причем питающее устройство для подпотока смеси реагентов расположено выше по потоку относительно каждой зоны катализатора. В каждой из этих реакционных секций подпоток смеси реагентов вводят и там при условиях конверсии оксигенатов превращают в олефины и другие углеводороды, причем во все реакционные секции, за исключением первой, дополнительно подают поток продукта из соответствующей находящейся выше по потоку реакционной секции. Кроме того, по меньшей мере один поток водяного пара вводят по меньшей мер в одну реакционную секцию, и по меньшей мере один содержащий углеводороды рециркуляционный поток вводят в по меньшей мере одну реакционную секцию. Продукт реактора синтеза путем конверсии OTO фракционируют в многоступенчатом устройстве обработки с получением множества содержащих углеводороды фракций углеводородного продукта, по меньшей мере одну из которых рециркулируют в реактор синтеза путем конверсии OTO в качестве рециркуляционного потока.

Настоящее изобретение также относится к установке для выполнения такого способа.

Уровень техники

Короткоцепочечные олефины, в особенности пропилен (пропен), являются одними из наиболее важных сырьевых материалов в химической промышленности. Причина этого заключается в том, что, исходя из этих ненасыщенных соединений с короткой цепочкой, можно получить молекулы с длинноцепочечным углеродным скелетом и дополнительными функциональными группами.

Основным источником короткоцепочечных олефинов в прошлом был паровой крекинг, т.е. термический крекинг в обработке минерального масла. В последние несколько лет, однако, дополнительные способы получения короткоцепочечных олефинов были разработаны. Одной причиной для этого является растущая потребность, которая больше не может покрываться доступными источниками; причем повышающийся недостаток в ископаемых сырьевых материалах требует применения других исходных материалов.

Так называемые способы MTP (конверсии метанола в пропилен) или по-другому MTO (конверсии метанола в олефин) для получения пропилена и других короткоцепочечных олефинов исходят из метанола в качестве исходного материала. В связи с этим ссылка также в общем делается на способы конверсии оксигенатов в олефины (OTO), поскольку кислородсодержащие органические компоненты, такие как метанол или диметиловый эфир (DME), также называются оксигенатами. Эти гетерогенно катализируемые способы, таким образом, изначально частично превращают метанол в промежуточный диметиловый эфир, а затем из смеси метанола и диметилового эфира образуется смесь этилена и пропилена и углеводородов с большей молярной массой, в особенности включая олефины. Также в потоке продуктов присутствует вода, которая получается из технологического водяного пара, необязательно подаваемого в реактор синтеза путем конверсии OTO для регулирования реакции, и реакционная вода, производимая в реакторе синтеза путем конверсии OTO.

В способе MTP, известном из уровня техники, чистый метанол, изначально полученный из неочищенного метанола дистилляцией, является исходным материалом для реакции. Поскольку синтез углеводородов, начиная с метанола в реакторе синтеза путем конверсии OTO, является сильно экзотермическим, изначально в реакторе этерификации, расположенном выше по потоку относительно реактора синтеза путем конверсии OTO, так называемом реакторе DME, чистый метанол испаряется и подается и там, после необязательного добавления водяного пара в качестве разбавителя, превращается в диметиловый эфир (DME) и воду в прямом проходе путем гетерогенно катализируемой дегидратации. Полученная в результате смесь продуктов содержит не только DME, но также и непревращенный метанол и воду; после выгрузки из реактора DME ее обычно охлаждают и частично конденсируют с получением обогащенной по DME газовой фазы и обогащенной по воде и метанолу жидкой фазы, обе из которых используются в качестве смеси реагентов для последующей реакции синтеза путем конверсии OTO.

Последующая конверсия предварительно прореагировавшей нагнетаемой смеси, содержащей DME и метанол в качестве оксигенатов, в многоступенчатом реакторе синтеза путем конверсии OTO представлена, например, в опубликованном европейском патенте EP 2032245 B1. Реактор синтеза путем конверсии OTO содержит множество реакционных секций, пересекаемых сверху вниз содержащей оксигенаты нагнетаемой смесью и расположенных внутри закрытого, вертикального контейнера, причем каждая состоит из опорной тарелки с находящейся на ней зоной катализатора, образованной из наваленного слоя гранулированного катализатора в виде молекулярного сита, например, со структурой типа ZSM-5. В промежуточном пространстве, ограниченном в направлениях вверх и вниз в каждом случае двумя соседними реакционными секциями, находится распылительная система в виде группы жиклерных трубок с пневмораспылителями, которая используется для равномерного распыления обогащенной по воде и метанолу жидкой фазы, полученной из реактора DME, используя обогащенную по DME газовую фазу, полученную из реактора DME, в качестве газа-вытеснителя. Помимо достигнутого таким образом мелкодисперсного распределения реакционной смеси она имеет дополнительное преимущество, заключающееся в том, что энтальпия парообразования, необходимая для испарения мелкодисперсных жидких капель, отводится от реакционных секций и, в частности, зон катализатора и, таким образом, обеспечивает их охлаждение, чтобы сильное выделение тепла от реакции синтеза путем конверсии OTO было легко контролируемым. Указанное выделение тепла будет в ином случае вызывать подвергание температуры реакции и, таким образом, условий способа в реакторе синтеза путем конверсии OTO сильным местным изменениям с таким результатом, что оптимальное регулирование способа не будет достижимым даже в реакционной секции, не говоря уже обо всем реакторе синтеза путем конверсии OTO. Это будет вызывать снижение конверсии и/или селективности и, следовательно, также выхода ценных целевых продуктов, таких как короткоцепочечные олефины. Сильный местный нагрев, особенно также в зонах катализатора, так называемых точках перегрева, и последующее повреждение катализатора, преждевременная дезактивация катализатора и полученное в результате снижение селективности для желаемого продукта будет также происходить.

Однако один недостаток регулирования реакции, представленный в EP 2032245 B1, состоит в том, что используемая система распределения пара/жидкости для питания содержащей оксигенаты смесью реагентов зон реакции является сложной и дорогостоящей системой. Она содержит множество приборов, труб, компенсаторов и форсунок и, следовательно, чувствительна к ошибкам оператора. Корректная работа, следовательно, требует значительного мастерства и вклада в обучение, чтобы эксплуатационная служба могла безопасно проводить запуск и остановку установку и переключение рабочего режима с нормальной работы на регенерацию катализатора.

Безопасная и безостановочная работа также требует высокого перепада давления во всей системе для атомизации и равномерного распределения при разных расходах смеси реагентов. Это ограничивает рабочую гибкость системы. Кроме того, стоимость находящихся выше по потоку частей оборудования становится чрезмерно высокой, поскольку из-за сравнительно высокого перепада давления в используемой системе распределения пара/жидкости уровень давления в реакторе DME выше по потоку относительно реактора синтеза путем конверсии OTO и частях подающего оборудования также относительно высокий, таким образом увеличивая толщину стенки и стоимость.

Заявка на европейский патент EP 2760809 A1 раскрывает способ, в котором содержащий углеводороды рециркулирующий газ смешивают с очищенным диметиловым эфиром и водяным паром, а затем применяют в реакционных секциях многоступенчатого реактора синтеза путем конверсии OTO. Высокая чистота диметилового эфира и связанное переключение на питание чистым газом делает возможным отказ от добавления воды и/или оксигенатов в жидком виде для охлаждения. Однако очистка диметилового эфира путем удаления непревращенного метанола и воды, образованной при реакции образования DME, является очень трудоемкой. Кроме того, очень высокие чистоты используемого диметилового эфира требуются, что таким образом также повышает энергетические потребности способа.

Описание изобретения

Следовательно, также следует отметить, что остается необходимость в простом, надежном способе производства олефинов путем конверсии, содержащей оксигенаты смеси реагентов в многоступенчатом реакторе синтеза путем конверсии оксигенатов в олефины (OTO) с низкими энергетическими потребностями. Целью настоящего изобретения, следовательно, является обеспечение такого способа и соответствующей установки.

Эта цель достигается по существу с помощью способа, обладающего признаками по пункту 1 формулы изобретения. Дополнительные, особенно предпочтительные варианты осуществления способа согласно настоящему изобретению можно найти в зависимых пунктах формулы изобретения.

Способ согласно настоящему изобретению

Способ производства содержащего олефины углеводородного продукта, содержащего этилен и пропилен, путем конверсии содержащей оксигенаты смеси реагентов, которую делят на множество подпотоков смеси реагентов, в многоступенчатом реакторе синтеза путем конверсии оксигенатов в олефины (OTO), включающий следующие стадии:

(a) предоставление многоступенчатого реактора синтеза путем конверсии OTO с множеством последовательно соединенных реакционных секций, находящихся в соединении по текучей среде друг с другом, содержащего первую реакционную секцию и по меньшей мере одну последующую реакционную секцию, каждая из которых содержит зоны катализатора, содержащие твердые катализаторы, которые являются активными и селективными в отношении синтеза путем конверсии OTO, причем выше по потоку относительно каждой зоны катализатора расположено питающее устройство для подпотока смеси реагентов, и причем последняя реакционная секция в направлении течения находится в соединении по текучей среде с трубопроводом для выгрузки продукта реактора синтеза путем конверсии OTO,

(b) введение подпотока смеси реагентов в каждую реакционную секцию посредством соответствующего питающего устройства, причем в по меньшей мере одну последующую реакционную секцию дополнительно подают поток продукта из соответствующей находящейся выше по потоку реакционной секции, введение по меньшей мере одного потока водяного пара в по меньшей мере одну реакционную секцию, введение по меньшей мере одного рециркуляционного потока в по меньшей мере одну реакционную секцию,

(c) по меньшей мере частичное превращение подаваемых оксигенатов в зонах катализатора при условиях конверсии оксигенатов в олефины и другие углеводороды, выгрузка продукта реактора синтеза путем конверсии OTO,

(d) отделение продукта реактора синтеза путем конверсии OTO в многоступенчатом устройстве обработки, работающем с применением способов термического разделения, с получением множества содержащих углеводороды фракций углеводородного продукта,

(e) выгрузка содержащего олефины, в частности содержащего этилен и/или пропилен, углеводородного продукта из устройства обработки,

(f) рециркуляция по меньшей мере части одной или нескольких фракций углеводородного продукта в реактор синтеза путем конверсии OTO в качестве рециркуляционного потока или рециркуляционных потоков и введение рециркуляционного потока (рециркуляционных потоков) в по меньшей мере одну реакционную секцию,

характеризующийся тем, что все подпотоки смеси реагентов, потоки водяного пара и рециркуляционные потоки вводят в реактор синтеза путем конверсии OTO исключительно в газообразной/парообразной форме.

Установка согласно настоящему изобретению

Установка для производства содержащего олефины углеводородного продукта, содержащего этилен и пропилен, путем конверсии содержащей оксигенаты смеси реагентов, которая делится на множество подпотоков смеси реагентов, в многоступенчатом реакторе синтеза путем конверсии оксигенатов в олефины (OTO), содержащая следующие составляющие:

(a) многоступенчатый реактор синтеза путем конверсии OTO с множеством последовательно соединенных реакционных секций, находящихся в соединении по текучей среде друг с другом, содержащий первую реакционную секцию и по меньшей мере одну последующую реакционную секцию, каждая из которых содержит зоны катализатора, содержащие твердые катализаторы, которые являются активными и селективными в отношении синтеза путем конверсии OTO, причем выше по потоку относительно каждой зоны катализатора расположено питающее устройство для подпотока смеси реагентов, и причем последняя реакционная секция в направлении течения находится в соединении по текучей среде с трубопроводом для выгрузки продукта реактора синтеза путем конверсии OTO,

(b) средства для введения подпотока смеси реагентов в каждую реакционную секцию посредством соответствующего питающего устройства, средства для введения по меньшей мере одного потока водяного пара в по меньшей мере одну реакционную секцию, средства для введения по меньшей мере одного рециркуляционного потока в по меньшей мере одну реакционную секцию,

(c) средства для регулирования условий конверсии оксигенатов, средства для выгрузки продукта реактора синтеза путем конверсии OTO,

(d) многоступенчатое устройство обработки, работающее с применением способов термического разделения и подходящее для отделения продукта реактора синтеза путем конверсии OTO на множество содержащих углеводороды фракций углеводородного продукта, средства для введения продукта реактора синтеза путем конверсии OTO в устройство обработки,

(e) средства для выгрузки содержащего олефины, в частности содержащего этилен и/или пропилен, углеводородного продукта из устройства обработки,

(f) средства для рециркуляции по меньшей мере части одной или нескольких фракций углеводородного продукта, полученных в устройстве обработки, в реактор синтеза путем конверсии OTO в качестве рециркуляционного потока или рециркуляционных потоков и средства для введения рециркуляционного потока (рециркуляционных потоков) в по меньшей мере одну реакционную секцию,

характеризующаяся тем, что все средства, указанные в подпункте (b), выполнены так, что все подпотоки смеси реагентов, потоки водяного пара и рециркуляционные потоки могут вводиться в реактор синтеза путем конверсии OTO в газообразной/парообразной форме.

Условия конверсии оксигенатов, необходимые для конверсии оксигенатов в олефиновые продукты, известны специалисту в данной области из уровня техники, например, публикаций, обсуждаемых во введении. Они являются такими физико-химическими условиями, при которых достигается измеримая конверсия, предпочтительно промышленной значимости, оксигенатов в олефины. Необходимые регулирования данных условий согласно соответствующим техническим требованиям будут сделаны на основе обычных экспериментов. Любые конкретные раскрытые условия реакции могут служить здесь в качестве руководства, но они не должны рассматриваться как ограничивающие в отношении объема настоящего изобретения.

Способы термического разделения для целей настоящего изобретения включают все способы разделения на основе установления термодинамического фазового равновесия. Дистилляция или ректификация предпочтительны. В принципе, однако, использование других способов термического разделения также возможно, например, экстракция или экстрактивная дистилляция.

В контексте настоящего изобретения стадию очистки следует понимать как означающую в принципе все стадии способа, которые используют способ термического разделения; предпочтение отдают использованию дистилляции или ректификации.

Соединение по текучей среде между двумя областями или компонентами установки следует понимать здесь как означающее любой вид соединения, который обеспечивает возможность протекания текучей среды, например, продукта реакции или фракции углеводорода, из одной в другую из двух областей независимо от каких-либо промежуточно соединенных областей, компонентов или необходимых средств перемещения.

Средства следует понимать как означающие что-либо, что обеспечивает возможность достижения цели или способствует этому. В частности, средства для выполнения конкретной стадии способа следует понимать как включающие все физические элементы, которые будет рассматривать специалист в данной области, чтобы иметь возможность выполнять эту стадию способа. Например, специалист в данной области будет рассматривать средства введения или выгрузки материального потока как включающие все транспортирующие и передающие устройства, т.е., например, трубы, насосы, компрессоры, клапаны, которые представляются необходимыми или целесообразными указанному специалисту для выполнения этой стадии способа на основе его знаний в данной области.

Оксигенаты в принципе следует понимать как означающие все кислородсодержащие углеводородные соединения, которые могут превратиться при условиях конверсии оксигенатов в олефины, особенно в короткоцепочечные олефины, такие как пропилен, и другие углеводородные продукты.

Короткоцепочечные олефины в контексте настоящего изобретения, в особенности, понимаются как означающие олефины, которые являются газообразными при условиях окружающей среды, например, этилен, пропилен и изомерные бутены – 1-бутен, цис-2-бутен, транс-2-бутен, изобутен.

Высшие углеводороды в контексте настоящего изобретения, в особенности, понимаются как означающие углеводороды, которые являются жидкими при условиях окружающей среды.

Фракции углеводорода определяют при помощи следующей номенклатуры. «Фракция Cn» относится к фракции углеводорода, содержащей главным образом углеводороды с длиной углеродной цепочки n, т.е. с n атомами углерода. «Фракция Cn-» относится к фракции углеводорода, содержащей главным образом углеводороды с длиной углеродной цепочки n, но также содержащие углеродные цепочки меньшей длины. «Фракция Cn+» относится к фракции углеводорода, содержащей главным образом углеводороды с длиной углеродной цепочки n, но также содержащие углеродные цепочки большей длины. Из-за используемых способов физического разделения, например, дистилляции, разделение по длине углеродной цепочки не должно рассматриваться как означающее, что углеводороды с другой длиной цепочки жестко исключаются. Например, фракция Cn-, в зависимости от условий способа разделения, будет все еще содержать небольшие количества углеводородов с углеродным числом больше n.

Указанные твердые, жидкие и газообразные/парообразные состояния вещества должны всегда рассматриваться относительно местных физических условий, преобладающих на соответствующей стадии способа или в соответствующем компоненте установки, если не указано иное. В контексте настоящей заявки газообразные и парообразные состояния вещества следует рассматривать как синонимы. Термин «парообразный» служит лишь для иллюстрации того, что конкретное вещество обычно является жидкостью при условиях окружающей среды.

В контексте настоящего изобретения разделение материального потока следует понимать как означающее деление потока на по меньшей мере два подпотока. Если не указано иное, можно допустить, что материально-вещественный состав подпотоков соответствует материально-вещественному составу исходному потоку за исключением тех случаев, когда сразу же очевидно специалисту в данной области, что неизбежно должно быть изменение в материально-вещественном составе подпотоков из-за условий разделения.

Бензиновую фракцию следует понимать как означающую смесь веществ, которая находится в жидкой форме при условиях окружающей среды, состоит главным образом предпочтительно по существу полностью из высших углеводородов и может быть подходящей для использования как бензиновое топливо.

Главная часть фракции, материального потока и т.д. следует понимать как означающую долю, количественно большую, чем все другие доли при рассмотрении каждой отдельно. Особенно в случае бинарных смесей или в случае разделения фракции на две части это следует понимать как означающее долю более 50 вес.%, если иное не указано в конкретном случае.

Указание, что материальный поток состоит главным образом из одного компонента или группы компонентов, следует понимать как означающее, что мольная доля или массовая доля этого компонента или группы компонентов количественно больше, чем все другие доли других компонентов или групп компонентов в материальном потоке при рассмотрении каждого отдельно. Особенно в случае бинарных смесей это следует понимать как означающее долю более 50%. Если не указано иное, в конкретном случае она основана на массовой доле.

Указание, что материальные потоки вводятся в некоторых областях, например, реактор синтеза путем конверсии OTO, исключительно в газообразной или парообразной форме, следует понимать как означающее, что никаких жидких составляющих вообще не присутствует во вводимом материальном потоке или что максимум небольшие доли мельчайших, переносимых с газом капель жидкости, таких как аэрозоли, присутствуют во вводимом потоке. Кроме того, в контексте настоящего изобретения это указание относится к установившемуся режиму способа/установки. Нельзя исключить, что при переходных состояниях, таких как, например, при запуске или остановке установки, конденсация или увлечение жидкости в течение ограниченных по времени рабочих периодов может приводить к долям жидкости, также проходящим в реакционные секции.

Указания давления представлены в барах, абсолютное давление, бар (абс.) для краткости, если иное не указано в конкретном контексте.

Настоящее изобретение основано на признание того, что система питания и распределения содержащей оксигенаты смеси реагентов может быть значительно упрощена, если все подпотоки смеси реагентов, потоки водяного пара и рециркуляционные потоки вводят в реактор синтеза путем конверсии OTO исключительно в газообразной/парообразной форме. В отношении смеси реагентов, направляемой из реактора DME в реактор синтеза путем конверсии OTO, это достигается, когда весь продукт реактора DME направляют в реактор синтеза путем конверсии OTO и применяют там в газообразной форме без предварительного охлаждения и/или частичной конденсации и разделения на обогащенную по DME газовую фазу и обедненную по DME жидкую фазу, содержащую непревратившийся метанол и воду, которую отдельно направляют в реактор синтеза путем конверсии OTO и применяют там. В этом случае обычная система распределения пара/жидкости, которая обычно содержит двухфазные форсунки, упрощается до простой газораспределительной системы без таких форсунок. Это снижает перепад давления в системе распределения смеси реагентов, и энергия сжатия сохраняется.

Распределение бокового потока пара по большой площади поперечного сечения намного проще, чем атомизация жидкости. Из-за низкой плотности пара по сравнению с жидкостью равномерное распределение может достигаться с перепадом давления в отверстиях, которое по существу ниже, чем перепад давления, необходимый для распределения жидкости и атомизации.

Общая высота реактора может быть снижена, поскольку свободная длина для испарения капель жидкости больше не требуется внутри реакционных секций. Это снижает себестоимость строительства такой установки и пространство, необходимое для ее сооружения.

Рабочее давление содержащего оксигенаты питающего потока, направляемого в реактор синтеза путем конверсии OTO выше по потоку, может быть снижено, поскольку двухфазные форсунки не требуются. Двухфазные форсунки в реакторе синтеза путем конверсии OTO из уровня техники требуют относительно высокое питающее давление на находящейся выше по потоку стороне как для питания на стороне газа/пара, так и для питания на стороне жидкости для обеспечения атомизации.

Работа системы бокового питания при более низком давлении позволяет дополнительное охлаждение содержащего оксигенаты питающего потока в реактор синтеза путем конверсии OTO до более низких температур, чем ранее. Целью является установка температуры питания на стороне содержащего оксигенаты пара равной значению, несколько более высокому, чем точка росы, чтобы давление пара смеси при этой рабочей температуре всегда было выше, чем рабочее давление.

Охлаждение до более низкой температуры придает содержащему оксигенаты питающему потоку лучшую способность к охлаждению горячего продукта реакции находящейся выше по потоку реакционной секции.

Альтернативно или дополнительно охлаждение реакционных секций может достигаться путем подачи дополнительных потоков холодного газа в по меньшей мере одну, предпочтительно две или более, наиболее предпочтительно все реакционные секции. Один простой вариант состоит в использовании технологического водяного пара, который в любом случае доступен в установке синтеза путем конверсии OTO, поскольку, с одной стороны, он производится как разбавляющий водяной пар, и, с другой стороны, вода в парообразной форме образуется как побочный продукт в реакции синтеза путем конверсии OTO.

Также преимущественно, когда в качестве потока холодного газа по меньшей мере один содержащий углеводороды материальный поток, полученный при фракционирующей обработке продукта реактора синтеза путем конверсии OTO, например, путем фракционной дистилляции/ректификации, рециркулируют в реактор синтеза путем конверсии OTO и там подают в по меньшей мере одну, предпочтительно две или более, наиболее предпочтительно все реакционные секции. Рециркуляционные потоки легких углеводородов, в частности с диапазоном углеродного числа C2–C4, предпочтительны, поскольку они имеют низкую точку росы и могут, следовательно, охлаждаться до особенно низкой температуры перед добавлением в реакционные секции, таким образом, в свою очередь, обеспечивая особенно эффективный контроль температуры реакционных секций. В уровне техники раскрывается лишь применение такого потока легких углеводородов в качестве рециркуляционного потока только на первой реакционной секции в направлении течения.

Неожиданно обнаружили, что распределение одного или нескольких потоков легких углеводородов в качестве рециркуляционных потоков по двум или более, предпочтительно всем реакционным секциям приводит к улучшенным условиям реакции из-за сниженного парциального давления компонентов-реагентов в отдельных слоях катализатора. Сниженное парциальное давление реагентов повышает селективность реакции синтеза путем конверсии OTO в отношении желаемых целевых компонентов, таких как, в частности, этилен и пропилен.

Кроме того, поток (потоки) легких углеводородов, используемый (используемые) в качестве рециркуляционных потоков, может (могут) быть предварительно смешан (смешаны) с содержащими оксигенаты подпотоками смеси реагентов, направляемыми в реакционные секции, и/или потоками пара, направляемыми в реакционные секции, перед их применением в реакционных секциях. Это снижает парциальное давление и, таким образом, точку росы воды/метанола в смешанных потоках, чтобы эти потоки также можно было охладить в большей степени перед введением в отдельные реакционные секции.

Предпочтительные варианты осуществления настоящего изобретения

Предпочтительный вариант осуществления способа согласно настоящему изобретению характеризуется тем, что во все реакционные секции подают подпотоки смеси реагентов, с одной стороны, и потоки водяного пара и/или рециркуляционные потоки, с другой стороны. Эти средства обеспечивают особенно равномерное распределение компонентов-реагентов по реакционным секциям, таким образом приводя к очень хорошему контролю температуры в зонах катализатора. Кроме того, парциальное давление реагентов поддерживают равномерным на низком уровне, что приводит к сниженному парциальному давлению компонентов-реагентов в отдельных зонах катализатора. Сниженное парциальное давление реагентов повышает селективность реакции синтеза путем конверсии OTO в отношении желаемых целевых компонентов, таких как, в частности, этилен и пропилен. Реагенты в вышеупомянутом контексте включают не только оксигенаты, подаваемые в реакционные секции, но также углеводороды, в частности олефины, рециркулируемые в реакционные секции посредством рециркуляционных потоков, которые могут также превращаться в вышеупомянутые целевые компоненты.

В дополнительном предпочтительном варианте осуществления способа согласно настоящему изобретению по меньшей мере две фракции углеводородного продукта рециркулируют в реактор синтеза путем конверсии OTO в качестве рециркуляционных потоков и вводят в него. Это обеспечивает лучшее использование разных свойств разных фракций углеводородного продукта. Таким образом, фракции углеводородного продукта, содержащие низкомолекулярные, кипящие при низкой температуре углеводороды, больше подходят в качестве газообразных потоков холодоносителя, чем более высокомолекулярные, кипящие при более высокой температуре углеводороды, из-за своей низкой точки росы. С другой стороны, последние имеют больший потенциал в качестве реакционных компонентов, поскольку в особенности более высокомолекулярные олефины с углеродными числами больше четырех особенно легко превращаются путем каталитического крекинга на катализаторе синтеза путем конверсии OTO в низкомолекулярные олефины, такие как, в частности, этилен и пропилен. Тем не менее углеводороды во фракциях продукта, содержащих низкомолекулярные, кипящие при низкой температуре углеводороды, также частично превращаются в низкомолекулярные олефины, хотя и в меньшей степени, чем содержащие олефины фракции с более высокомолекулярными, кипящими при более высокой температуре углеводородами.

Особенно предпочтительно, когда фракцию углеводородного продукта, содержащую главным образом C2–C8-углеводороды, вводят в первую реакционную секцию в качестве рециркуляционного потока. Эта фракция имеет как хорошие свойства холодоносителя, так и высокую долю более высокомолекулярных компонентов, таких как олефины, в качестве реакционных компонентов. Введение этой фракции в первую реакционную секцию особенно преимущественно, поскольку это максимизирует время удержания этой фракции в реакторе синтеза путем конверсии OTO, таким образом обеспечивая особенно экстенсивную конверсию реакционных компонентов в низкомолекулярные олефины, такие как, в частности, этилен и пропилен.

При разработке двух вышеупомянутых конкретных вариантов осуществления способа согласно настоящему изобретению исключительно фракцию углеводородного продукта, содержащую главным образом C2–C4-углеводороды, вводят в по меньшей мере одну последующую реакционную секцию в качестве рециркуляционного потока. При этом задействуют хорошие свойства холодоносителя низкомолекулярных, кипящих при низкой температуре углеводородов особенно эффективно, в то же время также максимизируя время удержания фракции углеводородного продукта, содержащей главным образом C2–C8-углеводороды, в реакторе синтеза путем конверсии OTO, таким образом обеспечивая особенно экстенсивную конверсию реакционных компонентов в низкомолекулярные олефины, такие как, в частности, этилен и пропилен.

Дополнительный предпочтительный вариант осуществления способа согласно настоящему изобретению обеспечивает, что перепад давления в питающем устройстве для подпотока смеси реагентов составляет менее 5 бар (абс.), предпочтительно менее 3 бар (абс.). Опыт эксплуатации и дальнейшие исследования показали, что эти перепады давления заметно ниже возникающих при добавлении смесей жидких/газообразных оксигенатов, используя пневмораспылители в способах из уровня техники. Это делает возможным использование более низких давлений в реакторе DME и частях оборудования, расположенных выше по потоку относительно него, таким образом обеспечивая более рентабельную конструкцию.

В дополнительном аспекте способ согласно настоящему изобретению характеризуется тем, что массовый расход рециркуляционного потока и/или массовый расход водяного пара по отдельности контролируют или регулируют для по меньшей мере двух реакционных секций. Особенно гибкая работа реактора синтеза путем конверсии OTO тем самым становится возможна, и можно легко компенсировать тепловые флуктуации.

Дополнительный предпочтительный вариант осуществления способа согласно настоящему изобретению характеризуется тем, что парциальное давление оксигенатов внутри ступени катализатора составляет от 0,1 до 0,5 бар (абс.). Исследования показали, что установление этих парциальных давлений оксигенатов приводит к особенно преимущественной производительности реактора, поскольку достигается компромисс между высокой селективностью для короткоцепочечных олефинов, таких как этилен и пропилен, с одной стороны (чему способствует самое низкое возможное парциальное давление оксигенатов), и высоким выходом оксигенатов, с другой стороны (чему способствует самое высокое возможное парциальное давление оксигенатов).

В дополнительном аспекте способ согласно настоящему изобретению характеризуется тем, что содержащая оксигенаты смесь реагентов содержит диметиловый эфир (DME), и ее получают в реакторе этерификации путем каталитической дегидратации метанола в газовой фазе с получением газообразной смеси продуктов реактора этерификации, содержащей DME, водяной пар и пар метанола, причем газообразную смесь продуктов реактора этерификации направляют в реактор синтеза путем конверсии OTO в качестве смеси реагентов без дополнительной стадии разделения. Преимущественно, когда нет разделения смеси продуктов реактора этерификации на газовую фазу и жидкую фазу, которые необходимо направлять в реактор синтеза путем конверсии OTO и применять там по отдельности. Это сохраняет энергию на охлаждение, соответствующее устройство разделения исключается, и система трубопроводов упрощается.

В дополнительном аспекте способ согласно настоящему изобретению характеризуется тем, что содержащая оксигенаты смесь реагентов содержит диметиловый эфир (DME), и ее получают в реакторе этерификации путем каталитической дегидратации метанола в газовой фазе с получением газообразной смеси продуктов реактора этерификации, содержащей DME, водяной пар и пар метанола, причем газообразную смесь продуктов реактора этерификации направляют в реактор синтеза путем конверсии OTO в качестве смеси реагентов без дополнительной стадии разделения, и причем содержащая оксигенаты смесь реагентов имеет содержание DME от 50 вес.% до 70 вес.%, предпочтительно от 55 вес.% до 60 вес.%. Исследования показали, что эти содержания оксигенатов в смеси реагентов могут быть особенно легко обработаны в находящемся ниже по потоку реакторе синтеза путем конверсии OTO.

В дополнительном аспекте способ согласно настоящему изобретению характеризуется тем, что содержащая оксигенаты смесь реагентов содержит диметиловый эфир (DME), и ее получают в реакторе этерификации путем каталитической дегидратации метанола в газовой фазе с получением газообразной смеси продуктов реактора этерификации, содержащей DME, водяной пар и пар метанола, причем газообразную смесь продуктов реактора этерификации направляют в реактор синтеза путем конверсии OTO в качестве смеси реагентов без дополнительной стадии разделения, и причем абсолютное давление содержащей оксигенаты смеси реагентов перед введением в реактор синтеза путем конверсии OTO составляет менее 7 бар (абс.), предпочтительно менее 6 бар (абс.), и температуру содержащей оксигенаты смеси реагентов устанавливают так, что она на по меньшей мере 5°C, предпочтительно на по меньшей мере 10°C выше точки росы при этом давлении. Исследования показали, что эти условия способа обеспечивают длительную, стабильную работу способа без преждевременной дезактивации катализатора, и в то же время также достижение хорошего выхода низкомолекулярных олефинов, таких как, в частности, этилен и пропилен.

В дополнительном аспекте способ согласно настоящему изобретению характеризуется тем, что содержащая оксигенаты смесь реагентов содержит диметиловый эфир (DME), и ее получают в реакторе этерификации путем каталитической дегидратации метанола в газовой фазе с получением газообразной смеси продуктов реактора этерификации, содержащей DME, водяной пар и пар метанола, причем газообразную смесь продуктов реактора этерификации направляют в реактор синтеза путем конверсии OTO в качестве смеси реагентов без дополнительной стадии разделения, и причем абсолютное давление содержащей оксигенаты смеси реагентов перед введением в реактор синтеза путем конверсии OTO составляет менее 7 бар (абс.), предпочтительно менее 6 бар (абс.), и температура содержащей оксигенаты смеси реагентов составляет по меньшей мере 140°C, предпочтительно по меньшей мере 150°C. Исследования показали, что эти условия способа обеспечивают особенно длительную, стабильную работу способа без преждевременной дезактивации катализатора, и в то же время также достижение очень хорошего выхода низкомолекулярных олефинов, таких как, в частности, этилен и пропилен.

В дополнительном аспекте способ согласно настоящему изобретению характеризуется тем, что присутствуют первая реакционная секция и пять последующих реакционных секций.

В дополнительном аспекте способ согласно настоящему изобретению характеризуется тем, что конверсию в реакторе синтеза путем конверсии OTO проводят при температурах от 300°C до 600°C, предпочтительно при температурах от 360°C до 550°C, наиболее предпочтительно при температурах от 400°C до 500°C.

В дополнительном аспекте способ согласно настоящему изобретению характеризуется тем, что конверсию в реакторе синтеза путем конверсии OTO проводят при давлениях от 0,1 до 20 бар, абсолютное давление, предпочтительно при давлениях от 0,5 до 5 бар, абсолютное давление, наиболее предпочтительно при давлениях от 1 до 3 бар, абсолютное давление.

В дополнительном аспекте способ согласно настоящему изобретению характеризуется тем, что зоны катализатора в реакционных секциях содержат гранулированный, селективный по форме цеолитный катализатор типа пентасил, предпочтительно ZSM-5, в виде неподвижного слоя.

В конкретном аспекте установки согласно настоящему изобретению все реакционные секции снабжены средствами для введения подпотоков смеси реагентов, с одной стороны, и средствами для введения потоков водяного пара и/или рециркуляционных потоков, с другой стороны. Эти конструкционные признаки обеспечивают особенно равномерное распределение компонентов-реагентов по реакционным секциям, таким образом приводя к очень хорошему контролю температуры в зонах катализатора. Кроме того, парциальное давление реагентов поддерживают равномерным на низком уровне, что приводит к сниженному парциальному давлению компонентов-реагентов в отдельных зонах катализатора. Сниженное парциальное давление реагентов повышает селективность реакции синтеза путем конверсии OTO в отношении желаемых целевых компонентов, таких как, в частности, этилен и пропилен. Реагенты в вышеупомянутом контексте включают не только оксигенаты, подаваемые в реакционные секции, но также углеводороды, в частности олефины, рециркулируемые в реакционные секции посредством рециркуляционных потоков, которые могут также превращаться в вышеупомянутые целевые компоненты.

Предпочтительно, когда установка согласно настоящему изобретению содержит устройство обработки с множеством ступеней разделения, на которых получаются разные фракции углеводорода, и дополнительно содержит по меньшей мере два рециркуляционных трубопровода, с помощью которых осуществляется рециркуляция с разных ступеней разделения в реактор синтеза путем конверсии OTO, и которые соединены с разными средствами для введения рециркуляционных потоков в реакционные секции. Это делает возможным рециркуляцию по меньшей мере двух фракций углеводородного продукта в реактор синтеза путем конверсии OTO в качестве рециркуляционных потоков и их введение в него. Это обеспечивает лучшее использование разных свойств разных фракций углеводородного продукта. Таким образом, фракции углеводородного продукта, содержащие низкомолекулярные, кипящие при низкой температуре углеводороды, больше подходят в качестве газообразных потоков холодоносителя, чем более высокомолекулярные, кипящие при более высокой температуре углеводороды, из-за своей низкой точки росы. С другой стороны, последние имеют больший потенциал в качестве реакционных компонентов, поскольку в особенности более высокомолекулярные олефины с углеродными числами больше четырех особенно легко превращаются путем каталитического крекинга на катализаторе синтеза путем конверсии OTO в низкомолекулярные олефины, такие как, в частности, этилен и пропилен. Тем не менее углеводороды во фракциях продукта, содержащих низкомолекулярные, кипящие при низкой температуре углеводороды, также частично превращаются в низкомолекулярные олефины, хотя и в меньшей степени, чем содержащие олефины фракции с более высокомолекулярными, кипящими при более высокой температуре углеводородами.

В поясненном в конце варианте осуществления особенно предпочтительно, когда первая ступень разделения соединена с первой реакционной секцией посредством первого рециркуляционного трубопровода и когда вторая ступень разделения соединена с по меньшей мере одной последующей реакционной секцией посредством второго рециркуляционного трубопровода. Это делает возможным, в частности, введение фракции углеводородного продукта, содержащей главным образом C2–C8-углеводороды, в первую реакционную секцию посредством первого рециркуляционного трубопровода в качестве рециркуляционного потока и введение исключительно фракции углеводородного продукта, содержащей главным образом C2–C4-углеводороды, в по меньшей мере одну последующую реакционную секцию посредством второго рециркуляционного трубопровода в качестве рециркуляционного потока. При этом задействуются хорошие свойства холодоносителя низкомолекулярных, кипящих при низкой температуре углеводородов с диапазоном углеродного числа C2–C4 особенно эффективно, в то же время также максимизируя время удержания фракции углеводородного продукта, содержащей главным образом C2–C8-углеводороды, в реакторе синтеза путем конверсии OTO, таким образом обеспечивая особенно экстенсивную конверсию реакционных компонентов в низкомолекулярные олефины, такие как, в частности, этилен и пропилен.

Дополнительный аспект установки согласно настоящему изобретению характеризуется тем, что она дополнительно содержит реактор этерификации, расположенный выше по потоку относительно реактора синтеза путем конверсии OTO, который выполнен так, что путем каталитической дегидратации метанола в газовой фазе может быть получена газообразная содержащая оксигенаты смесь реагентов, которая может быть направлена в реактор синтеза путем конверсии OTO без дополнительной стадии разделения. Преимущественно, когда нет разделения смеси продуктов реактора этерификации на газовую фазу и жидкую фазу, которые необходимо направлять в реактор синтеза путем конверсии OTO и применять там по отдельности. Это сохраняет энергию на охлаждение, соответствующее устройство разделения исключается, и система трубопроводов упрощается.

Рабочий пример

Дополнительные признаки, преимущества и возможные применения настоящего изобретения также являются очевидными из следующего описания рабочих и численных примеров и из графических материалов. Все признаки, описанные и/или изображенные, сами по себе или в любой комбинации образуют объект настоящего изобретения, независимо от их состава в независимых или зависимых пунктах формулы изобретения.

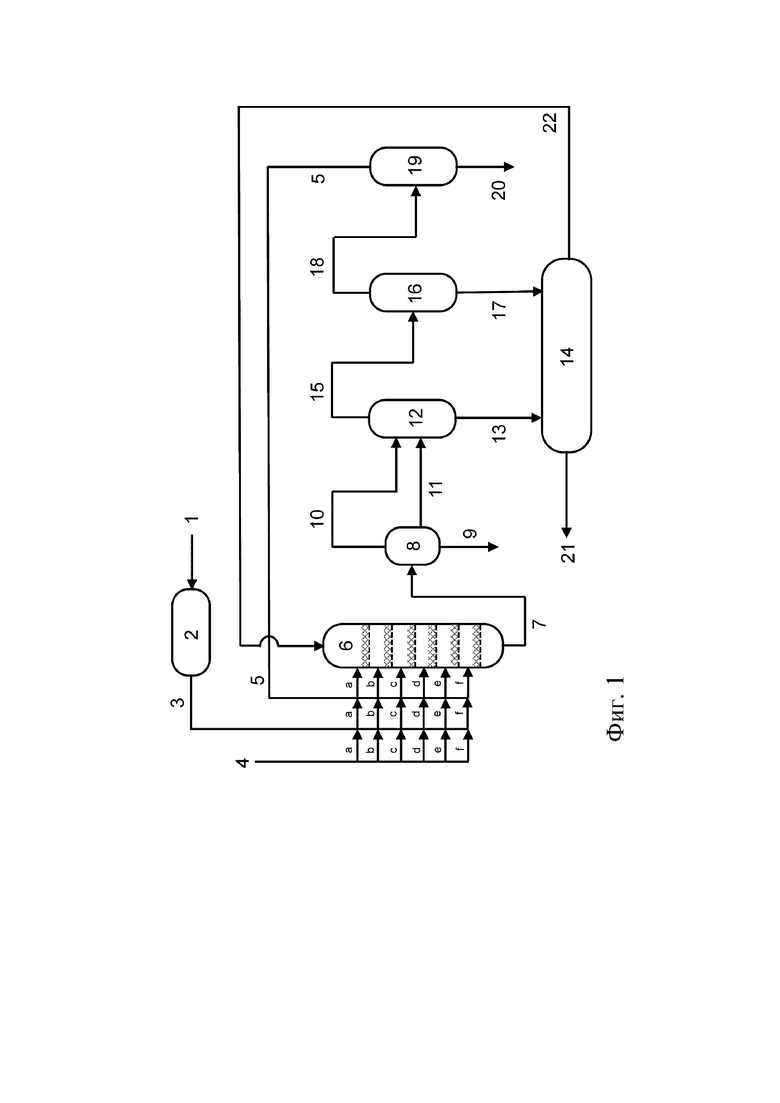

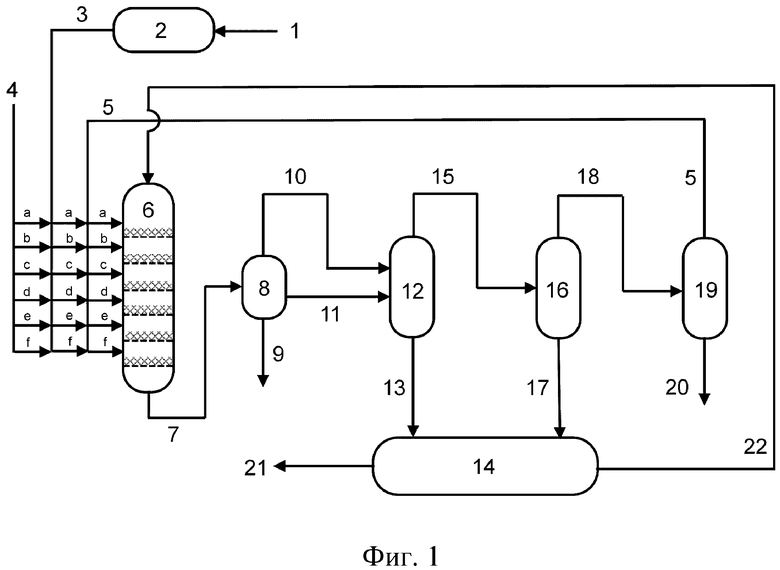

На фиг. 1 показано схематическое изображение примерного варианта осуществления способа согласно настоящему изобретению/установки согласно настоящему изобретению.

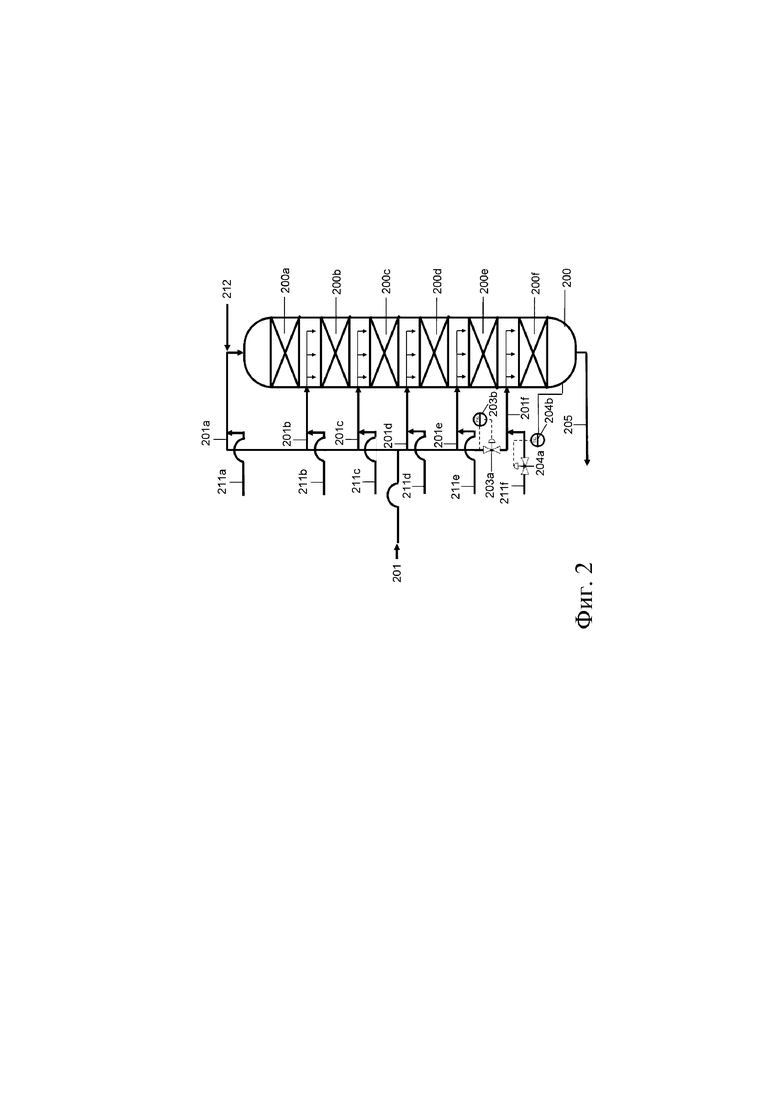

На фиг. 2 показано схематическое подробное изображение реактора синтеза путем конверсии OTO с сопутствующей системой распределения питания в примерной конфигурации.

На фиг. 1 показано схематическое изображение примерного варианта осуществления способа согласно настоящему изобретению/установки согласно настоящему изобретению для производства содержащего олефины углеводородного продукта, содержащего короткоцепочечные олефины, в частности, этилен и пропилен, в качестве ценных продуктов, путем конверсии содержащей оксигенаты смеси реагентов. Для производства содержащей оксигенаты смеси реагентов сначала пар метанола, необязательно совместно с водяным паром в качестве разбавителя, применяют посредством трубопровода 1 в реакторе 2 дегидратации (реакторе DME), который был заполнен набросанным неподвижным слоем коммерчески доступного катализатора дегидратации. На этом катализаторе выполняется гетерогенно катализируемая частичная конверсия метанола в диметиловый эфир (DME) при условиях дегидратации, известных специалистам в данной области.

Отличительный признак настоящего изобретения заключается в том, что полученная газообразная смесь продуктов из реактора дегидратации, которая содержит не только DME, но также и непревратившийся метанол и водяной пар, применяется без охлаждения и разделения фаз, а скорее все еще в газообразной форме, посредством трубопровода 3 непосредственно в реакторе 6 синтеза путем конверсии OTO, который в данном случае содержит шесть реакционных секций. Разделение на шесть подпотоков смеси реагентов и их распределение на шесть реакционных секций выполняется при помощи системы трубопроводов 3a–3f. Кроме того, посредством системы трубопроводов 4a–4f водяной пар можно подавать и также распределять по шести реакционным секциям. Наконец, посредством системы трубопроводов 5a–5f поток газа, содержащий главным образом C2-углеводороды, рециркулируется в реактор синтеза путем конверсии OTO и распределяется по шести реакционным секциям. Систему распределения газа, показанную на фиг. 1, следует понимать как чисто схематическую. В конкретных вариантах осуществления отдельные типы газа – смесь реагентов, водяной пар, углеводородный рециркуляционный поток – можно применять в реакционных секциях либо по отдельности, либо заранее смешанными. Предварительное смешивание потоков газа предпочтительно, поскольку это снижает парциальное давление компонентов-реагентов, таким образом приводя к улучшенному управлению температурой реактора синтеза путем конверсии OTO и улучшенной селективности в отношении короткоцепочечных олефинов. Возможные рабочие режимы реактора включают такие, при которых в указанный реактор подаются либо содержащая оксигенаты смесь реагентов и водяной пар в качестве разбавителя, либо содержащая оксигенаты смесь реагентов и углеводородный рециркуляционный поток в качестве разбавителя, либо содержащая оксигенаты смесь реагентов и как водяной пар, так и углеводородный рециркуляционный поток в качестве разбавителя. Последний рабочий режим предпочтителен, в особенности когда содержание водяного пара в трубопроводе 3 и количество углеводородного рециркуляционного потока все еще недостаточны для обеспечения надлежащих контроля температуры и регулирования парциального давления в реакционных секциях. Он обеспечивает наибольшую гибкость среди поясненных рабочих режимов.

Также возможна в качестве конкретного варианта осуществления настоящего изобретения подача водяного пара и углеводорода в одну или несколько реакционных секций, причем содержание оксигенатов снижается до нуля в предельных случаях, за исключением небольшого значения. Это оптимизирует конверсию конкретных рециркуляционных потоков, или другие содержащие углеводороды потоки из других способов могут быть включены. Особенно предпочтительно, когда эти подпотоки смеси реагентов добавляют в находящиеся ниже по потоку реакционные секции реактора синтеза путем конверсии OTO, особенно предпочтительно в последнюю реакционную секцию, с содержанием оксигенатов, которое было уменьшено или снижено до нуля.

Подача в первую реакционную секцию C2-углеводородов по пути 5a трубопровода может необязательно также исключаться, поскольку в первую реакционную секцию уже подали углеводородный рециркуляционный поток посредством трубопровода 22.

Конверсия оксигенатов и углеводородных компонентов-реагентов в реакционных секциях реактора синтеза путем конверсии OTO выполняется при условиях конверсии оксигенатов, известных специалистам в данной области и раскрытых в релевантной литературе. Для этого реакционные секции снабжаются зонами катализатора, снабженными неподвижными наваленными слоями коммерчески доступного катализатора синтеза олефинов.

Смесь продуктов реактора синтеза путем конверсии OTO выгружают из него посредством трубопровода 7 и подают на многоступенчатую обработку продуктов, которая показана на фиг. 1 лишь в очень схематическом виде и затем поясняется только в той степени, которая необходима для понимания настоящего изобретения. Изначально на ступени 8 гашения выполняется охлаждение смеси продуктов ниже точки росы, а затем разделение фаз на водную фазу, выгружаемую посредством трубопровода 9, а также на газовую фазу и на жидкую фазу, каждая из которых содержит главным образом углеводороды и выгружается посредством трубопроводов 10 и 11 со ступени гашения, и обе из которых применяются в дистилляционной колонне 12, известной как дебутанизатор.

Дистилляционная колонна 12, представляющая собой дебутанизатор, разделяет углеводородный поток, подаваемый посредством трубопроводов 10 и 11, путем фракционной дистилляции. Из колонны 12 в виде кубового продукта выгружают фракцию углеводорода, содержащую углеводороды с четырьмя или более атомами углерода (фракция C4+). Указанную фракцию подают посредством трубопровода 13 в устройство 14 обработки для фракций тяжелого углеводорода. Дальнейшее разделение углеводородной смеси проводят там посредством множества операций разделения, например, многоступенчатой дистилляции, экстракции, экстрактивной дистилляции.

Головной продукт из колонны 12 образует фракцию углеводорода, содержащую углеводороды с четырьмя или менее атомами углерода (фракция C4-). Эта фракция также содержит до сих пор непревратившиеся оксигенаты. Ее выгружают из колонны 12 посредством трубопровода 15 и применяют в дистилляционной колонне 16, известной как депропанизатор.

Дистилляционная колонна 16, представляющая собой депропанизатор, разделяет углеводородный поток, подаваемый посредством трубопровода 15, путем фракционной дистилляции. Из колонны 16 в виде кубового продукта выгружают фракцию углеводорода, содержащую углеводороды с четырьмя атомами углерода и непревратившиеся оксигенаты (фракция C4O). Указанную фракцию подают посредством трубопровода 17 в устройство 14 обработки для фракций тяжелого углеводорода. Дальнейшее разделение углеводородной смеси проводят там посредством множества операций разделения, например, многоступенчатой дистилляции, экстракции, экстрактивной дистилляции.

Головной продукт из колонны 16 образует фракцию углеводорода, содержащую углеводороды с тремя или менее атомами углерода (фракция C3-). Ее выгружают из колонны 16 посредством трубопровода 18 и применяют в дистилляционной колонне 19, известной как деэтанизатор.

Дистилляционная колонна 19, представляющая собой деэтанизатор, разделяет углеводородный поток, подаваемый посредством трубопровода 18, путем фракционной дистилляции. Из колонны 19 в виде кубового продукта выгружают фракцию углеводорода, которая содержит углеводороды с тремя атомами углерода и, таким образом, содержит не только пропан, но также и пропилен, который является целевым продуктом. Его подают посредством трубопровода 20 в устройство обработки (не показано), в котором пропан и пропилен разделяют путем дистилляции и которое содержит необязательно дополнительные ступени обработки, чтобы пропилен, который является целевым продуктом, можно было получить в чистом виде.

Головной продукт из колонны 19 образует фракцию углеводорода, содержащую углеводороды с двумя или менее атомами углерода (фракция C2-). Ее выгружают из колонны 19 посредством трубопровода 5 и после дополнительных необязательных стадий обработки или кондиционирования (не показаны) разделяют на подпоток, который выгружают из способа в виде потока продувки посредством трубопровода (не показан). При необходимости этилен можно также получать из потока продувки в виде чистого продукта при помощи стадий обработки, которые известны сами по себе. Из оставшейся доли меньший подпоток удаляют в качестве продувки, а остальной поток фракции C2- рециркулируют в реактор синтеза путем конверсии OTO посредством трубопровода 5.

Реактор 200 синтеза путем конверсии OTO, показанный схематически на фиг. 2, для конверсии DME в олефины представлен в виде реактора с неподвижным слоем, имеющего множество реакционных секций 200a–200f, каждая из которых содержит зоны катализатора, реактивные и селективные в отношении синтеза путем конверсии OTO. Преимущественно обеспечивать по меньшей мере три, предпочтительно по меньшей мере четыре, наиболее предпочтительно, как показано на фиг. 2, шесть ступеней катализатора. Этот вариант осуществления реактора синтеза путем конверсии OTO является выгодным компромиссом. Еще больше реакционных секций будет дополнительно снижать энтальпию реакции, выделяемую для каждой секции, и будет, следовательно, преимущественным для контроля температуры реактора; однако увеличение капитальных затрат и повышение сложности контроля будет невыгодным.

Подачу диметилового эфира в качестве оксигената проводят путем деления потока реагентов в трубопроводе 201 на отдельные подпотоки реагентов в трубопроводах 201a–201f. Одновременно посредством трубопроводов 211a–211f во все реакционные секции подают содержащий C2-углеводороды рециркулирующий газ; как поясняется со ссылкой на фиг. 1, это может быть подпоток головного продукта из деэтанизатора. Кроме того, посредством трубопровода 212 в первые реакционные секции подают содержащий C4–C6-углеводороды рециркулирующий газ, полученный путем обработки кубовых продуктов из дебутанизатора и депропанизатора. Последний может также содержать доли непревратившегося DME, которые также рециркулируют в реактор синтеза путем конверсии OTO. Все потоки, применяемые в реакторе 200, можно объединять также с водяным паром; альтернативно или дополнительно водяной пар можно добавлять в одну или несколько реакционных секций посредством питающих трубопроводов (не показаны). Преимущественно, в особенности когда поток водяного пара необходимо контролировать отдельно от подпотоков реагентов или рециркуляционных потоков для улучшенного контроля температуры. Важно и характерно для настоящего изобретения, чтобы все из этих материальных потоков применялись в реакторе синтеза путем конверсии OTO в газообразном виде. Этого можно достичь, например, путем выбора температуры для содержащего C2-углеводороды рециркулирующего газа от 0°C до 50°C и для водяного пара от 100°C до 220°C. Из-за доли кипящих при более высокой температуре углеводородов температура содержащего C4–C6-углеводороды рециркулирующего газа должна быть выше, чем у первого рециркулирующего газа; важно, чтобы температура была без риска выше точки росы, которая зависит от точного состава фракции.

Отдельные реакционные секции расположены последовательно. Путем смешивания холодного нагнетаемого газа с горячим полученным газом, выходящим из предыдущей ступени катализатора, последний охлаждается и может, следовательно, реагировать в желаемом температурном диапазоне с примешанным диметиловым эфиром и компонентами-реагентами в рециркулирующем газе на следующей реакционной ступени.

Смешивание содержащего диметиловый эфир подпотока реагентов и рециркулирующего газа показано для примера на последней ступени 200f. Регулятор 203b расхода и регулирующий клапан 203a, относящийся к нему, используют для регулирования подпотока реагента, чтобы желаемое количество оксигената вводить в реакционную секцию 200f. Подпоток холодного реагента, подаваемый посредством трубопровода 201f, уже в некоторой степени охлаждается, когда этот поток смешивается с потоком продукта из находящейся выше по потоку реакционной секции 200e. Кроме того, содержащий C2-рециркулирующий газ и/или водяной пар можно добавлять посредством клапана 204a, чтобы также достигалась посредством регулятора 204b температуры желаемая целевая температура выходящего потока из реакционной секции.

Эта концепция управления температурой и реакцией преимущественно реализуется одинаково для всех других реакционных секций, но в то же время по меньшей мере для реакционных секций 2–6. Температуры на входе и выходе из соответствующей ступени могут изменяться и легко регулируются посредством количественного соотношения соответствующего потока DME и рециркулирующего потока. Таким образом, возможно установить во всем реакторе профиль температуры, оптимальный для максимального выхода этилена и/или пропилена.

Численные примеры

В частности, реактор, показанный на фиг. 2, может преимущественно работать при следующих установках.

Предварительно выбранный уровень температуры можно устанавливать в реакционных секциях 200a и 200e реактора, и в следующей реакционной секции можно минимизировать дополнительное охлаждение при помощи оксигената, рециркулирующего газа, состоящего главным образом из C2-углеводородов с предпочтительной температурой от 120°C до 160°C и/или технологического водяного пара. Температуры в реакционных секциях 200a и 200e предпочтительно составляют от 470°C до 500°C. Все материальные потоки, добавляемые в реакционные секции, являются газообразными и измерялись так, что на реакционную секцию получали фактически одинаковое повышение температуры, как в способе согласно уровню техники с таким же шестиступенчатым реактором, но двухфазной подачей смеси реагентов в виде газа/жидкости посредством пневмораспылителей.

В последней реакционной секции 200f сниженную конверсию DME/в значительной степени плоский температурный интервал устанавливают в реакционной секции. Согласно настоящему изобретению температурный профиль в реакционной секции 200f затем изменяется, например, от 480°C до 500°C. Таким образом, при максимальной температуре и низком риформинге от DME достигается в значительной степени завершенная реакция C2–C4-олефинов, присутствующих в реакционном газе, с получением пропилена. Сравнимые установки возможны в конфигурации реактора из уровня техники только до некоторой степени, поскольку экзотермичность соответствующей реакции в присутствии оксигенатов требует низких температур на входе.

Охлаждение потоков оксигенатов и рециркулирующего газа до 120–160°C приводит к эффективному охлаждению полученного газа при введении смеси оксигенатов и рециркулирующего газа в реакционные секции. В примере 1, указанном ниже, в таблице 1 использование приблизительно 84 вес.% этилена в рециркулирующем газе и отсутствие введения водяного пара дает данные способа, подытоженные здесь в отношении охлаждения в отдельных реакционных секциях.

Вместо описанного выше потока рециркулирующего газа охлаждение можно также обеспечивать путем смешивания технологического водяного пара с потоком оксигенатов посредством отдельного бокового питания перед применением в соответствующей реакционной секции, как указано ниже в таблице 2 в качестве примера 2.

Дополнительный вариант в дополнительном варианте осуществления настоящего изобретения состоит в объединении потока рециркулирующего газа и потока технологического водяного пара с потоком оксигенатов и введении их в реакционную секцию вместе, как показано ниже в таблице 3 в качестве примера 3.

Таблица 1. Охлаждение отдельных реакционных секций при помощи DME и C2-рециркулирующего газа (пример 1)

Таблица 2. Охлаждение отдельной реакционной секции при помощи DME и технологического водяного пара (пример 2)

Более низкие температуры на входе также снижают парциальные давления отдельных реагентов, что подытожено для вышеуказанных трех примеров и сравнивается с вариантом осуществления из уровня техники ниже в таблице 4.

При в ином сравнимых условиях, установка синтеза путем конверсии OTO на основе потока газообразного реагента-DME и газообразных разбавителей может давать вплоть до 2% большую селективность к пропилену, чем сравнительная установка согласно уровню техники. Повышение селективности достигается из-за вышеупомянутого снижения парциального давления компонентов-реагентов, а также из-за того факта, что температуры реакции можно поддерживать в оптимальном диапазоне в отдельных реакционных секциях путем управления температурой согласно настоящему изобретению.

Таблица 3. Охлаждение отдельной реакционной секции при помощи DME, C2-рециркулирующего газа и технологического водяного пара (пример 3)

Таблица 4. Парциальные давления реагентов на входе и выходе для отдельных реакционных секций (все давления в бар (абс.))

(согласно настоящему изобретению)

(согласно настоящему изобретению)

(согласно настоящему изобретению)

Перечень ссылочных позиций

1 трубопровод

2 реактор DME

3–5 трубопровод

6 реактор синтеза путем конверсии OTO

7 трубопровод

8 гашение

9–11 трубопровод

12 разделительная колонна (дебутанизатор)

13 трубопровод

14 устройство обработки

15 трубопровод

16 разделительная колонна (депропанизатор)

17–18 трубопровод

19 разделительная колонна (деэтанизатор)

20–22 трубопровод

200 реактор синтеза путем конверсии OTO

201 трубопровод

203a, 204a регулирующий клапан

203b расходомер

204b измерение температуры

205 трубопровод

211–212 трубопровод

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНОКСИДА | 2010 |

|

RU2547146C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2010 |

|

RU2554511C2 |

| СПОСОБ СИНТЕЗА УГЛЕВОДОРОДНЫХ КОМПОНЕНТОВ БЕНЗИНА | 2007 |

|

RU2448147C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ СЕЛЕКТИВНОГО ПРЕВРАЩЕНИЯ ОКСИГЕНАТА В ПРОПИЛЕН С ИСПОЛЬЗОВАНИЕМ ТЕХНОЛОГИИ ПОДВИЖНОГО СЛОЯ И ГИДРОТЕРМИЧЕСКИ СТАБИЛИЗИРОВАННОЙ БИФУНКЦИОНАЛЬНОЙ КАТАЛИЗАТОРНОЙ СИСТЕМЫ | 2006 |

|

RU2409538C2 |

| ИНТЕГРАЦИЯ СПОСОБА КОНВЕРСИИ ОКСИГЕНАТОВ В ОЛЕФИНЫ С ПРЯМЫМ СИНТЕЗОМ ДИМЕТИЛОВОГО ЭФИРА | 2009 |

|

RU2495016C2 |

| СОВМЕСТНОЕ ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ В УСТАНОВКЕ ПРОИЗВОДСТВА ПРОПИЛЕНА ИЗ МЕТАНОЛА | 2007 |

|

RU2462446C2 |

| РЕЦИРКУЛИРОВАНИЕ ДИМЕТИЛОВОГО ЭФИРА В РЕАКЦИОННОЙ СИСТЕМЕ ОКСИГЕНАТ-В-ОЛЕФИН | 2008 |

|

RU2461536C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОДУКТОВ | 2008 |

|

RU2473665C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ МЕТАНОЛОВОГО СЫРЬЯ В ОЛЕФИНЫ | 2008 |

|

RU2487856C2 |

| СПОСОБЫ СНИЖЕНИЯ ОКСИГЕНИРОВАННОЙ РЕЦИРКУЛЯЦИИ ПРИ КОНВЕРСИИ MTO | 2019 |

|

RU2763536C1 |

Изобретение относится к способу производства содержащего олефины углеводородного продукта, содержащего этилен и пропилен, путем конверсии содержащей оксигенаты смеси реагентов, которую делят на множество подпотоков смеси реагентов, в многоступенчатом реакторе синтеза путем конверсии оксигенатов в олефины (OTO). Способ включает следующие стадии: (a) предоставление многоступенчатого реактора синтеза путем конверсии OTO с множеством последовательно соединенных реакционных секций, находящихся в соединении по текучей среде друг с другом, содержащего первую реакционную секцию и по меньшей мере одну последующую реакционную секцию, каждая из которых содержит зоны катализатора, содержащие твердые катализаторы, которые являются активными и селективными в отношении синтеза путем конверсии OTO, причем выше по потоку относительно каждой зоны катализатора расположено питающее устройство для подпотока смеси реагентов, и причем последняя реакционная секция в направлении течения находится в соединении по текучей среде с трубопроводом для выгрузки продукта реактора синтеза путем конверсии OTO, (b) введение подпотока смеси реагентов в каждую реакционную секцию посредством соответствующего питающего устройства, причем в по меньшей мере одну последующую реакционную секцию дополнительно подают поток продукта из соответствующей находящейся выше по потоку реакционной секции, введение по меньшей мере одного потока водяного пара в по меньшей мере одну реакционную секцию, введение по меньшей мере одного рециркуляционного потока в по меньшей мере одну реакционную секцию, (c) по меньшей мере частичное превращение подаваемых оксигенатов в зонах катализатора при условиях конверсии оксигенатов в олефины и другие углеводороды, выгрузка продукта реактора синтеза путем конверсии OTO, (d) отделение продукта реактора синтеза путем конверсии OTO в многоступенчатом устройстве обработки, работающем с применением способов термического разделения, с получением множества содержащих углеводороды фракций углеводородного продукта, (e) выгрузка содержащего олефины, в частности содержащего этилен и/или пропилен, углеводородного продукта из устройства обработки, (f) рециркуляция по меньшей мере части одной или нескольких фракций углеводородного продукта в реактор синтеза путем конверсии OTO в качестве рециркуляционного потока или рециркуляционных потоков и введение рециркуляционного потока (рециркуляционных потоков) в по меньшей мере одну реакционную секцию, отличающийся тем, что все подпотоки смеси реагентов, потоки водяного пара и рециркуляционные потоки вводят в реактор синтеза путем конверсии OTO исключительно в газообразной/парообразной форме и тем, что содержащая оксигенаты смесь реагентов содержит диметиловый эфир (DME), и ее получают в реакторе этерификации путем каталитической дегидратации метанола в газовой фазе с получением газообразной смеси продуктов реактора этерификации, содержащей DME, водяной пар и пар метанола, причем газообразную смесь продуктов реактора этерификации направляют в реактор синтеза путем конверсии OTO в качестве смеси реагентов без дополнительной стадии разделения. Также изобретение относится к устройству. Предлагаемый способ является простым и надежным, а также обладает низким энергопотреблением. 2 н. и 13 з.п. ф-лы, 4 табл., 3 пр., 2 ил.

1. Способ производства содержащего олефины углеводородного продукта,

содержащего этилен и пропилен, путем конверсии содержащей оксигенаты смеси реагентов, которую делят на множество подпотоков смеси реагентов, в многоступенчатом реакторе синтеза путем конверсии оксигенатов в олефины (OTO), включающий следующие стадии:

(a) предоставление многоступенчатого реактора синтеза путем конверсии OTO с множеством последовательно соединенных реакционных секций, находящихся в соединении по текучей среде друг с другом, содержащего первую реакционную секцию и по меньшей мере одну последующую реакционную секцию, каждая из которых содержит зоны катализатора, содержащие твердые катализаторы, которые являются активными и селективными в отношении синтеза путем конверсии OTO, причем выше

по потоку относительно каждой зоны катализатора расположено питающее устройство для подпотока смеси реагентов, и причем последняя реакционная секция в направлении течения находится в соединении по текучей среде с трубопроводом для выгрузки продукта реактора синтеза путем конверсии OTO,

(b) введение подпотока смеси реагентов в каждую реакционную секцию

посредством соответствующего питающего устройства, причем в по меньшей мере одну последующую реакционную секцию дополнительно подают поток продукта из соответствующей находящейся выше по потоку реакционной секции, введение по меньшей мере одного потока водяного пара в по меньшей мере одну реакционную секцию, введение по меньшей мере одного рециркуляционного потока в по меньшей мере одну реакционную секцию,

(c) по меньшей мере частичное превращение подаваемых оксигенатов в зонах катализатора при условиях конверсии оксигенатов в олефины и другие углеводороды, выгрузка продукта реактора синтеза путем конверсии OTO,

(d) отделение продукта реактора синтеза путем конверсии OTO в

многоступенчатом устройстве обработки, работающем с применением способов термического разделения, с получением множества содержащих углеводороды фракций углеводородного продукта,

(e) выгрузка содержащего олефины, в частности содержащего этилен и/или

пропилен, углеводородного продукта из устройства обработки,

(f) рециркуляция по меньшей мере части одной или нескольких фракций

углеводородного продукта в реактор синтеза путем конверсии OTO в качестве рециркуляционного потока или рециркуляционных потоков и введение рециркуляционного потока (рециркуляционных потоков) в по меньшей мере одну реакционную секцию, отличающийся тем, что все подпотоки смеси реагентов, потоки водяного пара и рециркуляционные потоки вводят в реактор синтеза путем конверсии OTO исключительно в газообразной/парообразной форме и тем, что содержащая оксигенаты

смесь реагентов содержит диметиловый эфир (DME), и ее получают в реакторе этерификации путем каталитической дегидратации метанола в газовой фазе с получением газообразной смеси продуктов реактора этерификации, содержащей DME, водяной пар и пар метанола, причем газообразную смесь продуктов реактора этерификации направляют в реактор синтеза путем конверсии OTO в качестве смеси реагентов без дополнительной стадии разделения.

2. Способ по п. 1, отличающийся тем, что во все реакционные секции подают подпотоки смеси реагентов, с одной стороны, и потоки водяного пара и/или рециркуляционные потоки, с другой стороны.

3. Способ по п. 1 или 2, отличающийся тем, что по меньшей мере две фракции углеводородного продукта рециркулируют в реактор синтеза путем конверсии OTO в качестве рециркуляционных потоков и вводят в него.

4. Способ по п. 3, отличающийся тем, что фракцию углеводородного продукта, содержащую главным образом C2–C8-углеводороды, вводят в первую реакционную секцию в качестве рециркуляционного потока.

5. Способ по п. 3 или 4, отличающийся тем, что исключительно фракцию

углеводородного продукта, содержащую главным образом C2–C4-углеводороды, вводят в по меньшей мере одну последующую секцию в качестве рециркуляционного потока.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что перепад давления в питающем устройстве для подпотока смеси реагентов составляет менее 5 бар (абс.), предпочтительно менее 3 бар (абс.).

7. Способ по любому из предыдущих пунктов, отличающийся тем, что массовый расход рециркуляционного потока и/или массовый расход водяного пара по отдельности контролируют или регулируют для по меньшей мере двух реакционных секций.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что

парциальное давление оксигенатов внутри ступени катализатора составляет от 0,1 до 0,5 бар (абс.).

9. Способ по п. 1, отличающийся тем, что содержащая оксигенаты смесь

реагентов имеет содержание DME от 50 вес.% до 70 вес.%, предпочтительно от 55 вес.% до 60 вес.%.

10. Способ по п. 1, отличающийся тем, что абсолютное давление содержащей оксигенаты реакционной смеси перед введением в реактор синтеза путем конверсии OTO составляет менее 7 бар (абс.), предпочтительно менее 6 бар (абс.), и температуру содержащей оксигенаты реакционной смеси устанавливают так, что она на по меньшей

мере 5°C, предпочтительно на по меньшей мере 10°C выше точки росы при этом давлении.

11. Способ по п. 1, отличающийся тем, что абсолютное давление содержащей оксигенаты реакционной смеси перед введением в реактор синтеза путем конверсии OTO составляет менее 7 бар (абс.), предпочтительно менее 6 бар (абс.), и температура содержащей оксигенаты реакционной смеси составляет по меньшей мере 140°C,

предпочтительно по меньшей мере 150°C.

12. Установка для производства содержащего олефины углеводородного

продукта, содержащего этилен и пропилен, путем конверсии содержащей оксигенаты смеси реагентов, которая делится на множество подпотоков смеси реагентов, в многоступенчатом реакторе синтеза путем конверсии оксигенатов в олефины (OTO), содержащая следующие составляющие:

(a) многоступенчатый реактор синтеза путем конверсии OTO с множеством

последовательно соединенных реакционных секций, находящихся в соединении по текучей среде друг с другом, содержащий первую реакционную секцию и по меньшей мере одну последующую реакционную секцию, каждая из которых содержит зоны катализатора, содержащие твердые катализаторы, которые являются активными и

селективными в отношении синтеза путем конверсии OTO, причем выше по потоку относительно каждой зоны катализатора расположено питающее устройство для подпотока смеси реагентов, и причем последняя реакционная секция в направлении течения находится в соединении по текучей среде с трубопроводом для выгрузки продукта реактора синтеза путем конверсии OTO,

(b) средства для введения подпотока смеси реагентов в каждую реакционную секцию посредством соответствующего питающего устройства, средства для введения по меньшей мере одного потока водяного пара в по меньшей мере одну реакционную секцию, средства для введения по меньшей мере одного рециркуляционного потока в по меньшей мере одну реакционную секцию,

(c) средства для регулирования условий конверсии оксигенатов, средства для выгрузки продукта реактора синтеза путем конверсии OTO,

(d) многоступенчатое устройство обработки, работающее с применением

способов термического разделения и подходящее для отделения продукта реактора синтеза путем конверсии OTO на множество содержащих углеводороды фракций углеводородного продукта, средства для введения продукта реактора синтеза путем конверсии OTO в устройство обработки,

(e) средства для выгрузки содержащего олефины, в частности содержащего этилен и/или пропилен, углеводородного продукта из устройства обработки,

(f) средства для рециркуляции по меньшей мере части одной или нескольких фракций углеводородного продукта, полученных в устройстве обработки, в реактор синтеза путем конверсии OTO в качестве рециркуляционного потока или рециркуляционных потоков и средства для введения рециркуляционного потока (рециркуляционных потоков) в по меньшей мере одну реакционную секцию,

отличающаяся тем, что все средства, указанные в подпункте (b), выполнены так, что все подпотоки смеси реагентов, потоки водяного пара и рециркуляционные потоки могут вводиться в реактор синтеза путем конверсии OTO в газообразной/парообразной форме и тем, что она дополнительно содержит реактор этерификации, расположенный

выше по потоку относительно реактора синтеза путем конверсии OTO, который выполнен так, что путем каталитической дегидратации метанола в газовой фазе может быть получена газообразная содержащая оксигенаты смесь реагентов, которая может быть направлена в реактор синтеза путем конверсии OTO без дополнительной стадии разделения.

13. Установка по п. 12, отличающаяся тем, что все реакционные секции

снабжены средствами для введения подпотоков смеси реагентов, с одной стороны, и средствами для введения потоков водяного пара и/или рециркуляционных потоков, с другой стороны.

14. Установка по п. 12 или 13, отличающаяся тем, что устройство обработки содержит множество ступеней разделения, на которых получаются разные фракции углеводорода, и дополнительно содержит по меньшей мере два рециркуляционных трубопровода, с помощью которых осуществляется рециркуляция с разных ступеней разделения в реактор синтеза путем конверсии OTO, и которые соединены с разными

средствами для введения рециркуляционных потоков в реакционные секции.

15. Установка по п. 14, отличающаяся тем, что первая ступень разделения соединена с первой реакционной секцией посредством первого рециркуляционного трубопровода, и вторая ступень разделения соединена с по меньшей мере одной последующей реакционной секцией посредством второго рециркуляционного трубопровода.

| АРМАТУРНАЯ ПРОВОЛОКА СО СПИРАЛЬНЫМ ПРОФИЛЕМ | 2018 |

|

RU2760809C1 |

| Способ получения олефинов С @ - С @ | 1987 |

|

SU1657478A1 |

| ТРЕХСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ МЕТАНА И/ИЛИ ЭТАНА | 1998 |

|

RU2165955C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ ПОТОКА КИСЛОРОДСОДЕРЖАЩЕГО ИСХОДНОГО СЫРЬЯ | 1998 |

|

RU2203875C2 |

Авторы

Даты

2023-11-07—Публикация

2020-03-02—Подача