Изобретение относится к интегрированному трехстадийному способу получения легких олефинов из углеводородного потока, содержащего метан и/или этан.

Легкие олефины традиционно получают, используя процессы крекинга с водяным паром или каталитического крекинга. Стоимость производства легких олефинов из нефтяных источников постоянно возрастает по причине ограниченности и высокой стоимости нефтяных ресурсов. Легкие олефины являются исходным сырьем для производства многочисленных химических продуктов. Поскольку возникла и быстро развивается экономика стран третьего мира, спрос на легкие олефины резко возрастает.

Поиск альтернативных материалов для производства легких олефинов привел к использованию оксигенатов (кислород-содержащих соединений), таких как спирты, и, более конкретно, к использованию метанола, этанола и высших спиртов или их производных. Эти спирты могут быть получены путем ферментации или из синтез-газа. Синтез- газ можно получать из природного газа, жидких нефтепродуктов и углеродистых материалов, включая уголь, рециркулированные пластики и городские отходы, или любой органический материал. Таким образом, спирты и их производные могут обеспечить пути для производства олефинов и других родственных углеводородов на не нефтяной основе.

Типично, метанол синтезируют в газовой или жидкой фазе над гетерогенным катализатором. Сырье для промышленного синтеза метанола содержит смесь из водорода, монооксида углерода и диоксида углерода. В промышленном масштабе применяются следующие реакции синтеза: CO + 2H2 ←→ CH3OH или CO2 + 3H2 ←→ CH3OH + H2O

Обычно, в состав катализатора входят оксид меди (60 - 70%), оксид цинка (20 - 30%) и оксид алюминия (5 - 15%). Обзор современной технологии производства метанола с рассмотрением катализаторов, реакторов, типичных выходов и рабочих условий приведен в главе 3 книги "Производство и применение метанола", под ред. В. X. Ченга и X.X. Кунга, (Wu-Hsun Cheng and Harold H. Kung) изд. Марсель Деккер, Инк., Нью-Йорк, 1994, с. 51 - 73. Эта книга включена в описание как ссылка.

Вообще метанол, насколько известно, получают в схеме синтеза, которая включает производство синтез-газа. Хотя синтез-газ можно получать путем частичного окисления и газификации угля, основным промышленным способом является риформинг природного газа с водяным паром. Реактор парового риформинга вообще представляет собой большую технологическую печь, в которой заполненные катализатором трубы снаружи нагревают прямым пламенем, для того чтобы обеспечить тепло, необходимое для протекания следующей реакции:

CnH2n+2 + nH2O ←→ nCO + (2n+1)H2

где n - это число атомов углерода в молекуле углеводорода. В, способе, известном как комбинированный риформинг, для производства синтез-газа используют последовательно как первичный, так и вторичный реактор риформинга. Во вторичный реактор риформинга вводят почти чистый кислород (99,5+%), чтобы сжечь избыток водорода для получения почти стехиометрического синтез-газа, который имеет значение стехиометрического соотношения R, близкое к единице, где:

R = моль H2(2x моль СО + 3 моль CO2)

Разделы 3.3.3 и 3.3.4 цитированной выше книги, с. 84-93, раскрывающие получение синтез-газа из природного газа, включены в описание в качестве ссылки.

Расчет схемы синтеза метанола и связанного с ним блока дистилляции для очистки получаемого метанола вообще базируется на рассмотрении надежности, работоспособности и капитальных затрат. Сырой метанол (метанол-сырец), полученный в блоке синтеза, содержит воду и примеси, которые обычно необходимо удалять до промышленного использования метанола как продукта. Сырой метанол, вообще, обрабатывают в многоколонной системе, которая включает отгонную колонну для удаления легких фракций, таких как эфиры, кетоны и альдегиды, а также растворенные газы, такие как водород, метан, оксид углерода и азот. Конечное выделение метанола в зоне очистки затруднено и требуется большое число стадий дистилляции в одной или нескольких колоннах. Для выделения и очистки метанола требуется значительное количество энергии. Особенно затруднено разделение смеси этанол/метанол, для того чтобы достигнуть чистоты этанола меньше чем 10 ч/млн. (ppm). Спирты с более высокой температурой кипения экстрагируют в точке вблизи донной части зоны очистки, тогда как воду удаляют со дна колонны. Варианты фракционирования кратко рассмотрены на с. 111- 113 цитированной выше книги "Производство и применение метанола", разделы 3.4.6. (включены в описание в качестве ссылки).

Известно, что молекулярные сита, такие как микропористые кристаллические цеолитные и нецеолитные катализаторы, особенно алюмокремнийфосфаты (SAPO) промотируют превращение кислородсодержащих соединений в углеводородные смеси. Этот процесс для различных типов таких катализаторов описан в многочисленных патентах: смотрите, например, патенты США A-3928483, A-4025575, A-4496786, A-4547616, A-4677243, A-4843183, A-4499314, A-4447669, A-5095163, A-5126308, A-4973792 и A-4861938, A-4252479.

Вообще, способ превращения кислородсодержащих соединений можно проводить в присутствии одного или более разбавителей, которые могут присутствовать в таком сырье в количестве между 1 и 99 мол.%, в расчете на общее число молей всего сырья и компонентов разбавителя, подаваемых в зону реакции (или катализатора). Разбавители включают, но не ограничиваются ими, гелий, аргон, азот, монооксид углерода, диоксид углерода, водород, воду, парафины, углеводороды (такие как метан и ему подобные), ароматические соединения или их смеси. В патентах США A-4861938 и A-4677242 особенно подчеркивается применение разбавителя в сочетании с сырьем в реакционной зоне, чтобы поддерживать достаточную селективность катализатора в отношении получения продуктов - легких олефинов, в особенности этилена.

WO-A-93/13013 относится к усовершенствованному способу получения алюмокремнийфосфатного катализатора, который является более стабильным к дезактивации коксованием. В этом патенте описано, что спустя некоторое время все такие катализаторы, используемые для превращения метанола в олефины, (МТО) теряют активную способность превращать метанол в углеводороды, главным образом из-за того, что закоксовывается микропористая кристаллическая структура. То есть, поры заполняются низколетучими углеродистыми соединениями, которые блокируют пористую структуру. Эти углеродистые соединения можно удалить таким традиционным способом, как сжигание на воздухе.

Патент США А-4076761 относится к способу получения сжиженного нефтяного газа (LPG) и бензина из синтез-газа, который получают из ископаемых топлив. Синтез-газ пропускают в первую реакционную зону, в которой синтез-газ каталитически превращается в смесь метанола и диметилового эфира, которая в свою очередь превращается в отдельной реакционной зоне, содержащей кристаллический алюмосиликатный цеолитный катализатор, в продукт, который разделяют на фракции высокооктанового бензина, легких углеводородных газов и газа, обогащенного водородом, который возвращают на стадию превращения ископаемого топлива в синтез-газ.

В патентах США A-5130101 и 5041690 описан способ превращения метанола или другого спирта в компоненты высокооктанового бензина, где способ содержит пропускание неочищенного водного спиртового сырья, содержащего от 2 до 20% воды, в зону экстракции. В этой зоне сырье экстрагируют жидким экстрагирующим агентом, содержащим изоолефины С4+, чтобы получить поток экстракта, содержащий достаточное количество метанола, по существу не содержащего воды. Затем этот поток реагирует с образованием простых трет-алкиловых эфиров, таких как метил-трет-бутиловый эфир (МТВЕ). Обедненный метанолом водный рафинат превращают в олефиновые углеводороды в зоне каталитического реактора. Пропен из этой зоны реагирует с водой, образуя диизопропиловый эфир. Изобутилен и изоамилены можно извлекать из зоны каталитического реактора и рециркулировать как жидкий экстрагент.

Изыскиваются способы снижения энергозатрат и капитальных затрат на производство легких олефинов из метанола за счет получения преимущества от побочных продуктов, получаемых при конверсии оксидов углерода в метанол и родственные оксигенаты (кислородсодержащие соединения).

Было установлено, что путем сочетания установки получения метанола со способом конверсии оксигенатов (кислородсодержащих соединений) можно добиться значительного снижения энергозатрат и капитальных затрат, а также повысить выход олефинов. Настоящее изобретение относится к способу, в котором сырой метанол, полученный в метанольной установке, направляют в способ превращения метанола в олефины (МТО), без удаления воды или примесей. Сивушные масла в сыром метаноле, которые обычно содержат высшие спирты и вообще сжигаются как топливо на метанольной установке, пропускают в процесс превращения кислородсодержащих соединений для дополнительного получения легких олефинов в настоящем изобретении. Было найдено, что в таком способе можно повысить выход этилена, пропилена и бутиленов при значительном снижении эксплуатационных расходов и капитальных затрат, за счет того, что не требуется сложный и дорогостоящий блок дистилляции для получения метанола высокой чистоты. Более того, проблема с блоками превращения оксида углерода, такими как метанольные заводы, состоит в том, что реакции для получения кислородсодержащих соединений являются сильно экзотермическими, и производство часто осуществляют на очень больших заводах, имеющих производительность в мировом масштабе, достигающую от примерно 7000 до примерно 10000 метрических тонн в сутки в одном блоке производства. В результате катализатор превращения оксида углерода, который промотирует реакции восстановления, размещают в тонкостенных трубках, что приводит к дорогостоящей операции замены катализатора, причем простой завода для замены катализатора удорожает производство. За счет обработки сырого метанола непосредственно в установке превращения кислородсодержащих соединений настоящего изобретения, когда катализатор превращения оксида углерода теряет свою селективность по метанолу в пользу других кислородсодержащих соединений, таких как диметиловый эфир, сивушные масла и более тяжелые спирты по мере старения катализатора, можно продлить полезный срок службы катализатора оксида углерода, сверх обычного предела, для получения олефинов из зоны превращения кислородсодержащих соединений, в которой эти другие кислородсодержащие соединения превращаются в легкие олефины. Синергизм, полученный при сочетании указанных выше операций, обеспечивает значительные сбережения на оборудование по очистке воды, на катализатор и на эксплуатационные расходы.

В одном варианте воплощения, изобретение представляет собой способ получения легких олефинов из газообразного питающего потока углеводорода, включающего метан и/или этан. Этот способ включает пропускание потока вместе с потоком воды в зону образования синтез-газа, чтобы получить поток синтез-газа в результате реакции риформинга с водяным паром. Поток синтез-газа подают непосредственно в зону образования кислородсодержащих соединений, чтобы получить поток сырого метанола, содержащий метанол, диметиловый эфир и более тяжелые кислородсодержащие соединения. По меньшей мере часть потока сырого метанола пропускают в присутствии разбавителя в зону образования олефинов, содержащую нецеолитный мелкопористый катализатор, чтобы получить поток легких олефинов. Вытекающий поток из зоны образования легких олефинов состоит по существу из легких олефинов, имеющих от 2 до 4 атомов углерода в молекуле, и водного побочного продукта. Поток водного побочного продукта выделяют и по меньшей мере часть его рециркулируют, чтобы обеспечить по меньшей мере часть воды, используемой на стадии риформинга с водяным паром, и разбавитель, используемый в зоне образования олефинов.

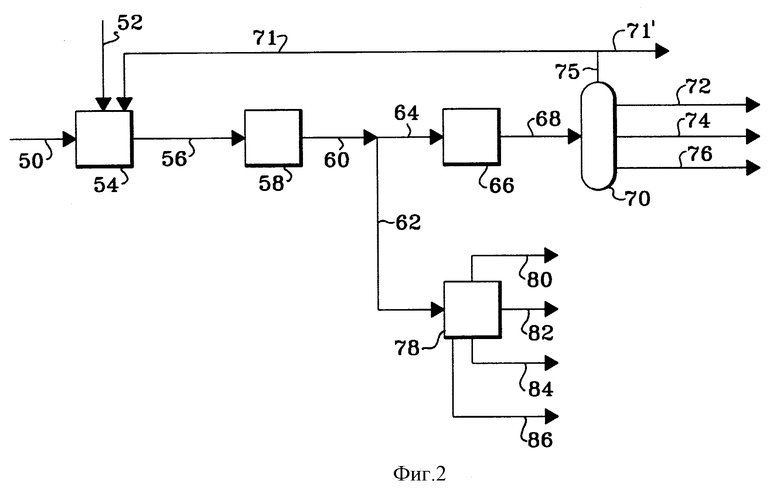

На фиг. 1 представлена технологическая схема, иллюстрирующая процесс уровня техники.

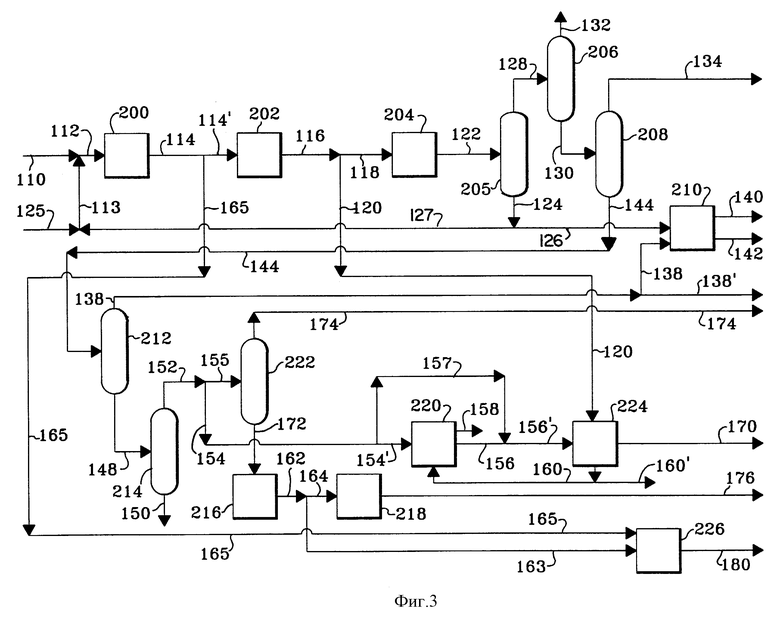

На фиг. 2 представлена технологическая схема, иллюстрирующая пропускание сырого метанола в зону превращения кислородсодержащих соединений настоящего изобретения.

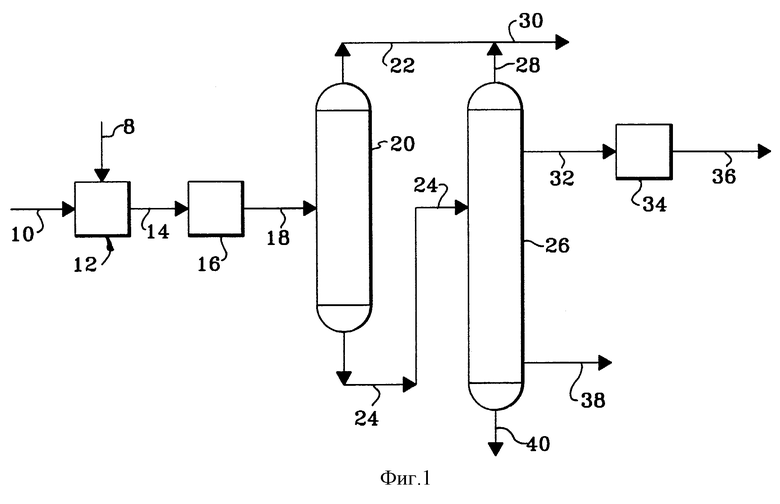

На фиг. 3 представлена технологическая схема способа настоящего изобретения, иллюстрирующая интеграцию нефтехимического комплекса с рециркуляцией воды.

Поток газообразного углеводородного сырья относится к потоку, содержащему метан и/или этан, такому как поток, полученный из природного газа, угля, сланцевого дегтя, остатков или их сочетания. Затем поток газообразного углеводородного сырья является потоком легких парафинов, содержащим метан и/или этан. Поток газообразных углеводородов подают на установку синтез-газа, где он взаимодействует с водой и где примеси, такие как соединения серы, соединения азота, вещества в виде частиц и конденсирующиеся соединения, удаляются традиционным образом, с образованием потока синтез-газа с пониженным содержанием примесей и имеющим желательное молярное соотношение водорода к оксиду углерода (монооксид углерода плюс диоксид углерода). Используемый здесь термин оксид углерода относится к монооксиду углерода и/или диоксиду углерода. Синтез-газ относится к смеси водорода и оксидов углерода, полученной на установке синтез-газа через реактор парового риформинга из углеводородного газа, полученного из природного газа или при частичном окислении остатков переработки нефти или угля. Вообще, при получении кислородсодержащих соединений, главным образом метанола, имеет место сочетание трех технологических стадий и секции инженерного обеспечения. Эти три технологические стадии представляют собой: стадию получения синтез-газа, синтез метанола и дистилляция метанола. На стадии получения синтез-газа углеводородное сырье очищают, чтобы удалить серу и другие потенциальные каталитические яды, до превращения сырья в синтез-газ. Обычно превращение в синтез-газ протекает при высоких температурах над никельсодержащим катализатором с образованием синтез-газа, содержащего смесь водорода, монооксида углерода и диоксида углерода. Обычно при получении синтез-газа давление составляет от 20 до 75 бар (от 2 до 7,5 МПа), причем температура синтез-газа, выходящего из реактора риформинга, изменяется в пределах от 700 до 1100oC. Синтез-газ содержит водород и оксид углерода в молярном соотношении, изменяющемся от 2 до 3, и более типично это молярное соотношение водорода к оксиду углерода изменяется от 2,0 до 2,3. В последующем синтез-газ сжимают до давления синтеза метанола. На стадии синтеза метанола сжатый синтез-газ превращают в метанол, воду и небольшие количества побочных продуктов.

Процесс получения синтез-газа, также известный как риформинг, может протекать в одну стадию, на которой все потребляющие энергию реакции риформинга осуществляются в единственном трубчатом реакторе риформинга с водяным паром. В одноступенчатом реакторе риформинга получается дополнительное количество водорода и значительный излишек тепла. В предпочтительном варианте получение синтез-газа может быть осуществлено в двухступенчатом способе парового риформинга, в котором первичный риформинг в трубчатом реакторе парового риформинга объединяют со вторичной кислородной стадией риформинга, в которой образуется синтез-газ с дефицитом водорода. При таком сочетании возможно регулировать состав синтез-газа, получая состав, наиболее подходящий для синтеза метанола. В качестве альтернативы предложен автотермический паровой риформинг, в котором в отдельном реакторе риформинга с подачей кислорода образуется синтез-газ, имеющий дефицит водорода с последующим низовым удалением диоксида углерода, чтобы восстановить желаемое соотношение водород/оксиды углерода. В этом случае упрощается технологическая схема и снижаются капитальные затраты. Конструкция горелки является важным элементом любой стадии с подачей кислорода для горения. В этой горелке смешиваются углеводород и кислород, и за счет горения в пламени обеспечивается тепло, необходимое для конверсии углеводородов.

Реакция превращения синтез-газа в кислородсодержащие соединения, такие как метанол, является экзотермической реакцией, которой благоприятствуют низкая температура и высокое давление над гетерогенным катализатором. Реакции образования метанола сопровождаются уменьшением объема. Как описано в патенте США A-3326956, синтез метанола при низком давлении основан на катализаторе оксид меди-оксид цинка-оксид алюминия, который обычно протекает при номинальном давлении 5 - 10 МПа и при температуре в интервале от 150 до примерно 450oC над разнообразными катализаторами, включающими оксид меди/оксид цинка/оксид алюминия, оксид меди/оксид цинка/оксид хрома, оксид цинка/оксид хрома и содержащими один или несколько металлов, выбранных из железа, кобальта, никеля, рутения, осмия, платины и палладия. Для получения метанола и диметилового эфира предпочтительны катализаторы на основе оксида цинка. Катализаторы на основе меди для синтеза метанола при низком давлении являются коммерчески доступными от таких поставщиков, как фирмы BASF, ICI Ltd. (Соединенное королевство) и Haldor-Topsoe. Обычно выходы метанола для катализаторов на основе меди составляют более 99,5% превращенных CO + CO2, причем метанол содержится в потоке сырого продукта. Вода является побочным продуктом превращения синтез-газа в кислородсодержащие соединения. В статье Helge Holm-Larsen, озаглавленной "Выбор технологии для больших метанольных заводов" и представленной на Мировой конференции по метанолу, в Женеве (Швейцария), 1994, 30 ноября - 1 декабря, рассмотрены достижения в области производства метанола и показано, каким образом дополнительное снижение затрат на производство метанола приводит к сооружению очень больших заводов, имеющих производительность, достигающую 10000 метрических тонн в сутки. Получаемые таким образом метанол и другие кислородсодержащие соединения в дальнейшем будут именоваться как кислородсодержащее сырье.

В соответствии со стадией превращения кислородсодержащих соединений настоящего объединяющего изобретения, кислородсодержащее сырье каталитически превращается в углеводороды, содержащие алифатические группы, такие как метан, этан, этилен, пропан, пропилен, бутилен, но не ограничиваются перечисленными, и ограниченное количество других высших алифатических соединений, путем контактирования кислородсодержащего сырья с предварительно выбранным катализатором. Кислородсодержащее сырье содержит углеводороды, содержащие алифатические группы, такие как спирты, галогениды, меркаптаны, сульфиды, амины, эфиры, и карбонильные соединения или их смеси, но не ограничиваются перечисленными. Алифатическая группа предпочтительно содержит от примерно 1 до примерно 10 атомов углерода и более предпочтительно от 1 до примерно 4 атомов углерода. Представительные кислородсодержащие соединения включают, но не ограничиваются ими, метанол, этанол, изопропанол, н-пропанол, сивушные спирты, диметиловый эфир, диэтиловый эфир, метилмеркаптан, метилсульфид, метиламин, этилмеркаптан, этилхлорид, формальдегид, диметилкетон, уксусную кислоту, н-алкиламины, н-алкилгалогениды, н-алкилсульфиды, имеющие алкильные группы, содержащие 1-10 атомов углерода, или их смеси. В предпочтительном варианте сырой метанол используется в качестве кислородсодержащего сырья. Используемые и описанные здесь термины "сырой метанол" или "неочищенное кислородсодержащее сырье" означают вытекающие потоки из зоны превращения оксида углерода и относятся к потоку, содержащему метанол, этанол, воду, легкие фракции и сивушные масла. Легкие фракции включают эфиры, кетоны, альдегиды и растворенные газы, такие как водород, метан, оксид углерода и азот. Сивушные масла включают высшие углеводороды, такие как парафины, и высшие спирты. Неочищенное кислородсодержащее сырье, как использовано и описано в настоящем изобретении, означает только органический материал, используемый как сырье. Суммарная загрузка сырья в реакционную зону превращения кислородсодержащих соединений может содержать дополнительные вещества, такие как разбавители.

Разбавитель требуется для поддержания селективности катализатора превращения кислородсодержащих соединений для образования легких олефинов, особенно этилена и пропилена. Использование пара в качестве разбавителя обеспечивает определенные преимущества по затратам на оборудование и термической эффективности. Фазовый переход между паром и жидкой водой может использоваться для улучшения теплопередачи между сырьем и потоком, выходящим из реактора, и для разделения разбавителя и продуктов требуется простая конденсация воды, чтобы отделить воду от углеводородов. Были раскрыты соотношения 1 моль сырья к 4 молям воды.

Стадию превращения кислородсодержащих соединений настоящего объединяющего изобретения предпочтительно проводят в паровой фазе, так чтобы неочищенное кислородсодержащее сырье контактировало в паровой фазе в реакционной зоне с катализатором-нецеолитным молекулярным ситом в условиях способа, эффективных для получения углеводородов, то есть при эффективных температуре, давлении, среднечасовой скорости подачи сырья (WHSV) и, необязательно, при эффективном количестве разбавителя, которое скоррелировано с получением олефинов, имеющих от 2 до 4 атомов углерода в молекуле. Предпочтительно, полученные в зоне превращения кислородсодержащих соединений олефины по существу состоят из этилена, пропилена и бутилена, и предпочтительно, по меньшей мере 90% олефинов в олефиновом продукте состоят из этилена, пропилена и бутилена. Способ превращения кислородсодержащих соединений осуществляется в течение времени, которое достаточно для образования желаемых продуктов - легких олефинов. В общем, используемое время пребывания для получения желаемого олефинового продукта может изменяться от секунд до нескольких часов. Можно легко признать, что время пребывания будет определяться в значительной степени температурой реакции, выбранным молекулярным ситом, величиной WHSV, типом фазы (жидкой или паровой) и выбранными характеристиками для расчета способа. Скорость потока неочищенного кислородсодержащего сырья влияет на образование олефинов. При увеличении скорости потока сырья возрастает WHSV (выражена как вес сырья в 1 час, поделенный на вес слоя катализатора) и повышается образование олефинов относительно парафинов. Однако, повышенное образование олефинов относительно образования парафинов компенсируется уменьшенным превращением кислородсодержащих соединений в углеводороды.

Стадию превращения кислородсодержащих соединений эффективно осуществляют в широком интервале давлений, включая автогенное давление. Получение продукта - легких олефинов можно осуществлять при давлениях между 0,001 атм (0,1 кПа) и 1000 атм (101,3 МПа), хотя оптимальное количество продукта не обязательно будет получаться во всем интервале давлений. Предпочтительное давление составляет между примерно 0,01 атм (0,1 кПа) и 100 атм (10,13 МПа). Более предпочтительно, давление может изменяться от 1 до 10 атм (101,3 кПа до 1,013 МПа). Указанные здесь давления для способа превращения кислородсодержащих соединений не включают давление инертного разбавителя, независимо от его присутствия, и относятся к парциальному давлению сырья, когда оно относится к кислородсодержащим соединениям и/или их смесям. Значения давления вне указанного интервала не исключаются из объема изобретения, хотя они не входят в определенные предпочтительные варианты осуществления изобретения. При значениях давления на нижнем и верхнем пределах интервала давлений и вне его, значения селективности, степени превращения и/или скорости образования легких олефинов могут быть не оптимальными, хотя легкие олефины, такие как этилен, еще могут образовываться.

Температура, которую можно использовать на стадии превращения кислородсодержащих соединений, может изменяться в широком интервале, зависящем, по меньшей мере частично, от выбранного катализатора - молекулярного сита. В общем, способ может быть осуществлен при эффективной температуре между 200oC (392oF) и 700oC (1292oF). Значения температуры вне указанного интервала не исключаются из объема изобретения, хотя они не входят в определенные предпочтительные варианты осуществления изобретения. При нижнем пределе интервала температур, и таким образом обычно при пониженной скорости реакции, образование целевых продуктов - легких олефинов может стать весьма медленным. При верхнем пределе интервала температур, и вне его, процесс превращения кислородсодержащих соединений может не давать оптимального количества продуктов - легких олефинов. Несмотря на эти факторы, реакция все же будет протекать и сырье, по меньшей мере частично, может превращаться в целевые продукты - легкие олефины при температурах вне указанного интервала.

Выбор конкретного катализатора для использования на стадии превращения кислородсодержащих соединений зависит от требуемого превращения конкретных кислородсодержащих соединений, но в предпочтительном варианте настоящего изобретения, когда поток неочищенных кислородсодержащих соединений превращается в легкие олефины, предпочтительно, чтобы катализаторы имели относительно малые поры. Предпочтительные катализаторы с малыми порами определяются как катализаторы, имеющие поры, по меньшей мере часть, предпочтительно основная часть которых имеет средний эффективный диаметр пор, характеризующиеся адсорбционной емкостью (измерена стандартным гравиметрическим адсорбционным методом Mc Bain-Bakr, с использованием заданных молекул адсорбата) по кислороду, который имеет средний кинетический диаметр около 0,346 нм, и незначительной адсорбцией изобутана, который имеет средний кинетический диаметр около 0,5 нм. Более предпочтительно, средний эффективный диаметр характеризуется адсорбцией ксенона (средний кинетический диаметр около 0,4 нм) и незначительной адсорбцией изобутана, и более предпочтительно адсорбцией н-гексана (средний кинетический диаметр около 0,43 нм) и незначительной адсорбцией изобутана. Незначительной адсорбцией данного адсорбата является адсорбция, составляющая менее 3% по весу катализатора, а адсорбция адсорбата составляет более 3% по весу адсорбата в расчете на вес катализатора. Некоторые катализаторы, используемые в настоящем изобретении, имеют средний эффективный диаметр пор менее 5  Средний эффективный диаметр пор предпочтительных катализаторов определяют по методике, описанной D.W. Breck в книге "Цеолитные молекулярные сита", изд. John Willey & Sons, Нью-Йорк (1974), содержание которой входит в ccылoчный материал описания. Термин эффективный диаметр используется для того, чтобы показать, что изредка поры несимметрично формованы (например, эллиптическая форма), и таким образом размеры пор скорее характеризуются молекулами, которые могут адсорбироваться, чем фактическими размерами. Предпочтительно, катализаторы с малыми порами являются нецеолитными и имеют существенно однородную пористую структуру, например, поры с существенно однородными размерами и формой.

Средний эффективный диаметр пор предпочтительных катализаторов определяют по методике, описанной D.W. Breck в книге "Цеолитные молекулярные сита", изд. John Willey & Sons, Нью-Йорк (1974), содержание которой входит в ccылoчный материал описания. Термин эффективный диаметр используется для того, чтобы показать, что изредка поры несимметрично формованы (например, эллиптическая форма), и таким образом размеры пор скорее характеризуются молекулами, которые могут адсорбироваться, чем фактическими размерами. Предпочтительно, катализаторы с малыми порами являются нецеолитными и имеют существенно однородную пористую структуру, например, поры с существенно однородными размерами и формой.

Нецеолитные молекулярные сита включают молекулярные сита, которые имеют подходящий эффективный размер пор и охватываются эмпирическим химическим составом на безводной основе, выраженным эмпирической химической формулой

(ELxAlyPz)O2

в которой EL представляет собой металл, выбранный из группы, состоящей из кремния, магния, цинка, железа, кобальта, никеля, марганца, хрома и их смесей, x является мольной долей EL и равен по меньшей мере 0,005, y является мольной долей алюминия и равен по меньшей мере 0,01, z является мольной долей фосфора и равен по меньшей мере 0,01, причем x + у + z = 1. Когда EL представляет собой смесь металлов, x является общим количеством присутствующих металлов в смеси. Предпочтительными металлами (EL) являются кремний, магний и кобальт, причем кремний является особенно предпочтительным.

В области техники хорошо известно приготовление различных ELAPO'ов, их описание можно найти в патентах США А- 5191141 (ELAPO), A-4554143 (FeAPO), A-4440871 (SAPO), A-4853197 (MAPO, MnAPO, ZnAPO, CoAPO), A-4793984 (CAPO), A-4752651 и A-4310440, которые все являются ссылочным материалом. Вообще молекулярные сита ELAPO синтезируют путем гидротермальной кристаллизации из реакционной смеси, содержащей реакционноспособные источники EL, алюминия, фосфора и шаблонный агент (templating agent). Реакционноспособные источники EL являются солями металлов, такими как хлориды и нитраты. Когда EL является кремнием, предпочтительным источником является пылевидный, коллоидный или осажденный диоксид кремния. Предпочтительными реакционноспособными источниками алюминия и фосфора являются оксид алюминия - псевдобемит и фосфорная кислота. Предпочтительными шаблонными агентами являются амины и соединения четвертичного аммония. Особенно предпочтительным шаблонным агентом является гидроксид тетраэтиламмония (ТЕАОН). Реакционную смесь помещают в герметичную емкость под давлением, необязательно облицованную инертным пластическим материалом, таким как политетрафторэтилен, и предпочтительно нагретую при автогенном давлении при температуре между 50 и 250oC и предпочтительно между 100 и 200oC, в течение времени, которое достаточно для образования кристаллов молекулярного сита ELAPO. Обычно время реакции изменяется от 2 до 720 ч и предпочтительно от 4 до 440 ч. Целевой продукт выделяют любым удобным способом, таким как центрифугирование или фильтрация. Известно, что размер частиц молекулярного сита ELAPO можно снизить путем перемешивания реакционной смеси с высокой скоростью (смотрите примеры) и за счет использования гидроксида тетраэтиламмония (TEAOH) в качестве шаблонного агента. Предпочтительно, чтобы молекулярные сита ELAPO состояли из частиц, по меньшей мере 50% которых имеют размер меньше 1,0 мкм, и не более 10% частиц ELAPO имеют размер частиц больше 2,0 мкм. Молекулярные сита ELAPO, которые синтезируют, используя описанный выше способ, могут обычно содержать некоторое количество органического шаблонного агента в своих порах. Для того чтобы ELAPO был активным катализатором, этот шаблонный агент необходимо удалить из пор путем нагревания порошка ELAPO в атмосфере, содержащей кислород, при температуре от 200 до 700oC, пока не будет удален шаблонный агент, обычно несколько часов. В предпочтительном варианте изобретения содержание металла EL изменяется от 0,005 до 0,05 молекулярной доли. Если EL представляет более одного металла, тогда суммарная концентрация всех металлов составляет между 0,005 и 0,05 мол. доли. В особенно предпочтительном варианте изобретения EL является кремнием (обычно такие сита называют SAPO). В настоящем изобретении могут быть использованы любые из тех SAPO, которые описаны в патентах США A-4440871, A-5126308 и A-5191141. Из специфических кристаллографических структур, описанных в патенте США А-4440871, предпочтительной является структура типа 34, SAPO-34. Эта структура SAPO-34 отличается тем, что адсорбирует ксенон, но не адсорбирует изобутан, указывая, что она имеет отверстие поры 4,2  Другой SAPO, приведенный в Примерах 25 и 26 патента 4440871, SAPO-17, также является предпочтительным; структура SAPO-17 отличается тем, что она адсорбирует кислород, гексан и воду, но не адсорбирует изобутан, указывая, что она имеет отверстие поры больше 4,3

Другой SAPO, приведенный в Примерах 25 и 26 патента 4440871, SAPO-17, также является предпочтительным; структура SAPO-17 отличается тем, что она адсорбирует кислород, гексан и воду, но не адсорбирует изобутан, указывая, что она имеет отверстие поры больше 4,3  и меньше 5

и меньше 5

Катализатор молекулярное сито для зоны превращения кислородсодержащих соединений предпочтительно вводят в более крупные твердые частицы, в которых катализатор присутствует в эффективном количестве для промотирования желаемого превращения углеводородов. В одном аспекте, твердые частицы содержат каталитически эффективное количество катализатора и по меньшей мере один материал матрицы, предпочтительно выбранный из группы, состоящей из связующих материалов, наполнителей и их смесей, для того чтобы обеспечить желаемые свойства (или свойство) твердых частиц, например, желаемое разбавление катализатора, механическую прочность и т.п. Часто такие материалы матрицы до некоторой степени являются по природе пористыми веществами и могут или не могут быть эффективными для промотирования желаемого превращения углеводородов. Материалы матрицы могут промотировать превращение потока сырья и часто снижают селективность по целевому продукту или продуктам, по сравнению с катализатором. Материалы наполнителя и связующего включают, например, синтетические или природные вещества, такие как оксиды металлов, глины, диоксиды кремния, оксиды алюминия, диоксид кремния-оксид алюминия, диоксид кремния-оксид магния, диоксид кремния-диоксид циркония, диоксид кремния-оксид тория, диоксид кремния-оксид бериллия, диоксид кремния-диоксид титана, диоксид кремния-оксид алюминия-оксид тория, диоксид кремния-оксид алюминия-диоксид циркония, алюмофосфаты, их смеси и т.п. Если материалы матрицы, например, материалы связующего и/или наполнителя включены в состав катализатора, то нецеолитные и/или цеолитные молекулярные сита, предпочтительно, составляют от 1 до 99%, более предпочтительно от 5 до 90% и еще более предпочтительно от 10 до 80% по весу от общего веса состава. Приготовление более крупных твердых частиц, включающих катализатор и материалы матрицы, является традиционным, и хорошо известным из уровня техники, и поэтому нет необходимости подробно рассматривать эту операцию.

В ходе реакции превращения кислородсодержащих соединений на катализаторе осаждается углеродистый материал, то есть кокс. Эффектом этого осажденного углеродистого материала является снижение количества активных центров на катализаторе, что в результате влияет на степень превращения. В ходе процесса конверсии из реакционной зоны выводят часть закоксованного катализатора и подвергают его регенерации, чтобы удалить по меньшей мере часть углеродистого материала. Предпочтительно, углеродистый материал удаляют из катализатора путем окислительной регенерации, при которой выведенный из реактора катализатор контактирует с кислородсодержащим газом при достаточной температуре и концентрации кислорода, которые обеспечивают удаление желаемого количества углеродистого материала из катализатора.

В зависимости от конкретного катализатора и степени превращения может быть желательно значительное удаление углеродистого материала, например, до уровня меньше 1 вес.% или только частично регенерировать катализатор, например, до содержания углерода от 2 до 30 вес.%. Предпочтительно, регенерированный катализатор будет содержать до 20% углерода и более предпочтительно до 10% углерода. Кроме того, в ходе регенерации может протекать окисление серы и в некоторых случаях азотистых соединений, наряду с удалением из катализатора металлических материалов. Более того, условия регенерации могут изменяться в зависимости от используемого катализатора и типа загрязняющего материала, присутствующего на катализаторе до его регенерации.

В дополнение к стадиям превращения кислородсодержащих соединений и выжигания углерода, или стадиям регенерации, могут использоваться дополнительные стадии обработки регенерированного катализатора, такие как, например, последующее сульфидирование регенерированного катализатора, для того чтобы немного смягчить его активность. При таком "смягчении" присущая катализатору высокая начальная активность, если он не сульфидирован, по существу, если не полностью, снижается, тем самым предотвращая высокие скорости уменьшения выхода продуктов.

Когда в зоне образования синтез-газа используется первичный реактор риформинга с водяным паром, чтобы превратить углеводородное сырье в смесь оксида углерода и водорода, для этой реакции требуется значительное количество очищенной воды. В способе настоящего изобретения значительная часть и предпочтительно по существу вся вода, необходимая для зоны получения синтез-газа, может подаваться как вода, полученная в зоне превращения кислородсодержащих соединений или зоне МТО. Потребность в воде для зоны производства синтез-газа немного меньше, чем количество воды, образовавшейся в зоне МТО, в расчете на конверсию метанола в легкие олефины. Таким образом, прямой перенос этой побочной воды, образовавшейся в зоне превращения метанола в олефины (МТО), в зону получения синтез-газа, без дополнительной обработки с целью удаления углеводородов или кислородсодержащих соединений, приводит к значительному снижению затрат как капитальных, так и эксплуатационных. Когда в указанной выше зоне получения синтез-газа используется как первичный, так и вторичный риформинг, где применяется кислород, снижается общая потребность в воде для зоны риформинга. Для такой схемы вся пропиточная вода для стадии первичного риформинга может быть поставлена за счет воды, полученной в зоне превращения метанола в олефины (МТО). Кроме того, избыток воды из зоны превращения метанола в олефины может быть подан в зону этерификации для получения диизопропилового эфира (DIPE) путем этерификации пропилена частью избыточной воды из зоны превращения метанола в олефины. Так как для процесса получения диизопропилового эфира не требуется пропиленовое сырье высокой чистоты, в зоне фракционирования МТО можно исключить деэтанизатор.

Далее способ настоящего изобретения будет описан со ссылкой на фигуры, на которых проиллюстрированы различные аспекты способа. Эти технологические схемы способа были упрощены путем исключения многих необходимых элементов технологического оборудования, включая некоторые теплообменники, системы технологического контроля, насосы, системы фракционирования и т.д.

Обратимся к фиг. 1, на которой приведена технологическая схема уровня техники. Поток 10 газообразного углеводородного сырья, содержащий метан и/или этан, и поток воды 8 подают в зону получения синтез-газа 12, чтобы получить поток синтез-газа 14. Обычно в зоне получения синтез-газа 12 или в установке синтез-газа, температура реакции изменяется от 800 до 950oC, давление изменяется от 10 до 30 бар (1 до 3 МПа) и молярное соотношение вода/углерод изменяется от 2,0 до 3,5. В зоне получения синтез-газа 12 традиционным образом удаляются примеси, такие как сернистые соединения, азотистые соединения, вещества в виде частиц и конденсирующиеся вещества, для того чтобы получить поток синтез-газа 14 с пониженным содержанием примесей и имеющий молярное соотношение водород/оксид углерода (монооксид углерода плюс диоксид углерода), изменяющееся от 2 до 3 и более типично молярное соотношение водород/оксид углерода изменяется от 2,0 до 2,3. Необязательно (не показано) это соотношение может изменяться в соответствии с реакцией конверсии оксида углерода:

CO + H2O  CO2 + H2

CO2 + H2

традиционным образом над медно/цинковым или хромоксидным катализатором. Поток синтез-газа выводят из установки синтез-газа по линии 14. Поток синтез-газа 14 проходит в зону превращения оксида углерода 16. В этой зоне превращения оксида углерода 16 синтез-газ будет подвергаться конверсии с образованием продуктов восстановления оксидов углерода, таких как спирты, в условиях, включающих температуру реактора в интервале от 150 до 450oC (300 - 850oF), при давлении, изменяющемся от 1 до 1000 атм (0,1 до 101,3 МПа) над рядом катализаторов. Для получения метанола и диметилового эфира предпочтительными являются катализаторы на основе оксида цинка. Поток неочищенных кислородсодержащих соединений, содержащий метанол, диметиловый эфир, сивушные масла и воду, выводят из зоны превращения оксида углерода 16 по линии 18. Сивушные масла содержат более тяжелые спирты. Поток неочищенных кислородсодержащих соединений подают в отгонную колонну 20, которая работает при давлении 60 кПа (0,6 атм), чтобы удалить первый поток 22 легких фракций, содержащий растворенные газы, такие как водород, метан, оксиды углерода и азот, и легкие фракции, такие как эфиры, кетоны и альдегиды. Кубовый остаток 24 отгонной колонны удаляют из отгонной колонны 20 и подают в колонну очистки 26. В колонне очистки 26 второй поток легких фракций 28 выводится из верха колонны очистки 26 и объединяется с первым потоком легких фракций 22 с образованием объединенного продувочного потока 30. Этот объединенный продувочный поток 30 типично используют как топливо. В колонне очистки 26, работающей при атмосферном давлении (101,3 кПа), дополнительно отделяется метанол от воды и сивушных масел, чтобы получить поток метанола высокой чистоты 32, поток сивушных масел 38 и второй поток воды 40. По меньшей мере часть потока метанола высокой чистоты 32 подают по линии 32 в зону превращения кислородсодержащих соединений 34, чтобы получить вытекающий поток 36, включающий легкие олефины, содержащие от 2 до 4 атомов углерода в молекуле, и воду. В зоне превращения кислородсодержащих соединений поддерживают температуру реакции в интервале от 350 до 525oC и давление от приблизительно 1 до приблизительно 5 атм (0,1 до 0,5 МПа). В реакционной зоне превращения кислородсодержащих соединений содержится катализатор молекулярное сито и предпочтительно содержится металлический алюмофосфатный катализатор, такой как катализатор SAPO, для превращения по меньшей мере части потока кислородсодержащих продуктов в олефины С2-С4. Поток кислородсодержащих продуктов по линии 32 вводят в реакционную зону превращения кислородсодержащих соединений 34, содержащую псевдоожиженный слой катализатора молекулярного сита в присутствии разбавителя, такого как пар или другой инертный материал. Вытекающий поток 36 разделяют традиционными способами на олефиновые продукты, содержащие этилен, пропилен и бутилен (не показано).

Рассмотрим фиг. 2, которая иллюстрирует способ настоящего изобретения. Поток 50 газообразного углеводородного сырья подают в зону получения синтез-газа 54 с рециркулирующим потоком воды 71, чтобы получить поток синтез-газа 56. В зоне получения синтез-газа 54 поддерживают описанные выше условия для зоны получения синтез-газа 12 на фиг. 1. Поток синтез-газа 56 проходит в зону превращения оксида углерода 58, как описано выше для зоны превращения оксида углерода 16 на фиг. 1, чтобы получить поток неочищенных кислородсодержащих соединений или поток сырого метанола 60. По меньшей мере часть потока сырого метанола 60 подают по линии 64 в зону превращения кислородсодержащих соединений 66. В зоне превращения кислородсодержащих соединений 66 поддерживают описанные выше условия для зоны превращения кислородсодержащих соединений 34 на фиг. 1, и вытекающий поток 68, включающий легкие олефины, содержащие от 2 до 4 атомов углерода в молекуле, и воду, выводят из зоны превращения кислородсодержащих соединений 66 и подают в зону разделения 70, в которой легкие олефины традиционным образом разделяются на поток побочной воды 75, этиленовый продукт 72, пропиленовый продукт 74 и бутиленовый продукт 76. По меньшей мере часть потока побочной воды возвращают в зону получения синтез-газа 54, чтобы обеспечить часть потока рециркулирующей воды 71, а часть выводится как вытягивающий поток по линии 71', чтобы предотвратить накопление примесей в процессе. Этот вытягивающий поток 71' при сильно сниженной скорости потока подают на традиционную установку очистки воды (не показана).

Таким образом, за счет подачи по меньшей мере части потока сырого метанола 60 в зону олефиновых продуктов 66 и рециркуляции по меньшей мере части потока побочной воды, может быть достигнуто значительное снижение капитальных и эксплуатационных затрат, по существу уменьшая или исключая фракционирование сырого метанола для удаления легких фракций, сивушных масел и воды. Оставшаяся часть потока сырого метанола 60 может быть подана по линиям 60 и 62 в традиционную зону фракционирования сырого метанола 78, включающую отгонную колонну и колонну очистки, как описано выше на фиг. 1, чтобы получить продувочный поток 80 для топлива, поток метанола высокой чистоты 82, поток сивушных масел 84 и поток воды 86. Все легкие фракции, такие как эфиры, кетоны и альдегиды, присутствующие в зоне превращения кислородсодержащих соединений, будут взаимодействовать с образованием дополнительных количеств олефинов, таких как этилен. Присутствие легких газов, таких как метан и диоксид углерода, обеспечивает дополнительное количество разбавителя, необходимого в зоне превращения кислородсодержащих соединений для улучшения селективности катализатора превращения кислородсодержащих соединений для получения продуктов легких олефинов.

Сивушные масла, содержащие более тяжелые спирты, в сыром метаноле взаимодействуют в зоне получения олефинов 66 с получением дополнительных количеств этилена, пропилена и бутилена, что дополнительно повышает выход целевых продуктов. Вода в потоке сырого метанола служит в качестве разбавителя в реакции образования олефинов, поэтому исключается потребность в отдельной обработке и добавлении свежей воды в зону образования олефинов.

При работе в зоне превращения оксида углерода 58, по мере протекания реакции, выход и селективность в отношении метанола будут снижаться за счет старения катализатора с одновременным увеличением производства эфиров и сивушных масел.

Рассмотрим фиг. 3, на которой поток 110 газообразного углеводородного сырья, содержащий метан и этан, соединяется с потоком воды 113, и смесь подают по линии 112 в зону получения синтез-газа 200, чтобы получить поток синтез-газа 114. Традиционно в зоне получения синтез-газа 200 или в установке синтез-газа, температура реакции изменяется от 800 до 950oC, давление изменяется от 10 - 30 бар (1 до 3 МПа) и молярное соотношение вода/углерод изменяется от 2,0 до 3,5. В зоне получения синтез-газа 200 традиционным образом удаляются примеси, такие как сернистые соединения, азотистые соединения, вещества в виде частиц и конденсирующиеся вещества, для того чтобы получить поток синтез-газа 114 с пониженным содержанием примесей и имеющий молярное соотношение водород/оксид углерода (монооксид углерода плюс диоксид углерода), изменяющееся от 2 до 3 и более типично от 2,0 до 2,3. Необязательно это соотношение (не показано) может изменяться в соответствии с реакцией конверсии оксида углерода:

CO + H2O  CO2 + H2

CO2 + H2

традиционным образом над медно/цинковым или хромоксидным катализатором. Поток синтез-газа выводят из установки синтез-газа по линиям 114 и 114'. Поток синтез-газа 114' проходит в зону превращения оксида углерода 202. Для получения метанола и диметилового эфира в зоне 200 предпочтительно содержатся катализаторы на основе оксида цинка. Поток кислородсодержащих продуктов, содержащий метанол и/или диметиловый эфир, выводят из зоны превращения оксида углерода 202 по линии 116. По меньшей мере часть потока кислородсодержащих продуктов 116 подают по линиям 116 и 118 в зону образования олефинов 204, чтобы получить вытекающий поток 122, включающий легкие олефины, содержащие от 2 до 4 атомов углерода в молекуле, и воду. В зоне превращения кислородсодержащих соединений поддерживают температуру реакции в интервале от 350 до 525oC и давление 1 - 5 атм (0,1 - 0,5 МПа). В реакционной зоне превращения кислородсодержащих соединений содержится металлический алюмофосфатный катализатор, такой как катализатор SAPO, для превращения по меньшей мере части потока кислородсодержащих продуктов в олефины C2-C4. Поток кислородсодержащих продуктов по линии 118 вводят в реакционную зону, содержащую псевдоожиженный слой катализатора молекулярного сита в присутствии разбавителя, такого как пар или другой инертный материал. Вытекающий поток 122 пропускают в зону разделения воды 205, чтобы отделить углеводородную фазу от водной фазы и в результате получить поток легких углеводородов 128, содержащий олефины, и второй поток воды 124.

По меньшей мере часть второго потока воды по линии 124 подают в линию 127, где он смешивается с потоком свежей воды в линии 125 с образованием потока воды в линии 113. Таким образом, по меньшей мере часть второго потока воды 124 и поток свежей воды 125 обеспечивают водную смесь, которую подают в зону получения синтез-газа 200, чтобы получить водный поток 113. Поток легких углеводородов 128 пропускают в зону деметанизатора 206, для того чтобы получить поток метана 132, который можно использовать для топлива, и поток С2+ 130. Поток C2+ 130 пропускают в зону фракционирования этилена 208, чтобы получить, поток этиленового продукта в линии 134 и чистый кубовый поток или поток C3+ в линии 144. Поток C3+ 144 пропускают в зону фракционирования смеси C3/C4 212, в которой углеводороды разделяются на поток сырого пропилена, содержащий пропилен, пропан и этан в линии 138, и поток C4+, содержащий бутены в линии 148. Часть потока сырого пропилена может быть выведена в виде сырого пропиленового продукта по линии 138'. Предпочтительно, поток сырого пропилена содержит по меньшей мере около 90 об.% пропилена, более предпочтительно, поток сырого пропилена содержит более 95 об.% пропилена и наиболее предпочтительно, поток сырого пропилена содержит от 92 до 96 об.% пропилена. Часть потока сырого пропилена 138 подают в первую зону этерификации 210, чтобы получить диизопропиловый эфир (DIPE). В этой первой зоне этерификации 210 часть второго потока воды 126 взаимодействует с потоком сырого пропилена 138 над катализатором из смолы, чтобы получить первый эфирный продукт 142, содержащий диизопропиловый эфир и первый поток легкой фракции 140, содержащий этан и пропан. Первый эфирный продукт, выведенный по линии 142, будет использоваться для смешивания бензина, а первый поток легкой фракции, содержащий по существу насыщенные углеводороды, выводят по линии 140. Этот первый поток легкой фракции 140 может использоваться для обеспечения топлива для этого комплекса или как продукт (сжиженный нефтяной газ) на продажу. Когда желательно выделить из потока сырого пропилена 138 часть пропилена высокой чистоты, часть потока сырого пропилена 138' пропускают в зону фракционирования пропилена (не показана), чтобы получить поток пропилена высокой чистоты и чистый головной поток, включающий пропилен и пропан. Этот чистый (суммарный) головной поток возвращается в первую зону этерификации 210 для превращения оставшегося пропилена в первый эфирный продукт - DIPE.

Поток C4+ 148 выводят из зоны фракционирования смеси C3/C4 212 и подают в зону фракционирования бутиленов 214. В этой зоне фракционирования бутиленов 214 бутилены отделяют от фракции C5 и потока высших углеводородов 150. Поток первичного бутилена 152 и поток C5 и высших углеводородов 150 выводят из зоны фракционирования бутиленов 214. В зависимости от селективности катализатора в зоне образования олефинов 204, поток первичного бутилена 152 будет содержать по меньшей мере часть изобутилена, а также другие изомерные бутены, включая бутен-1, 2-цис-бутен и 2-транс-бутен. Поток первичного бутилена 152 проходит в зону разделения бутенов 222 по линиям 152 и 155, чтобы получить поток бутена-1 174 и поток вторичных бутенов 172. Поток бутена-1 174 выводят как поток продукта бутена-1 174, и хотя не показано на фигуре, он может использоваться как сополимер с этиленом для получения линейного полиэтилена низкой плотности. Предпочтительно, поток продукта бутена-1 содержит более 97 мол.% бутена-1 и более предпочтительно содержит 99,5 мол.% бутена-1. Когда поток бутена-1 174 содержит более 40 мол.% изобутена, этот поток бутена-1 может полимеризоваться с образованием потока полиизобутилена (не показано).

В одном варианте изобретения поток вторичного бутена 172, содержащий н-бутены, проходит в зону димеризации 216, чтобы получить димеризованный поток 162, и часть димеризованного потока 162 подвергают гидрированию, пропуская этот димеризованный поток по линиям 162 и 164 в зону гидрирования 218, чтобы получить алкилат C8 176, имеющий высокое октановое число для использования при смешивании моторного бензина. Когда желательно получать димер C8, чтобы получить нониловые спирты 180, часть димера C8 можно выводить из зоны димеризации 216 и подавать по линиям 162 и 163 в зону гидратации 226, в которой димер взаимодействует в традиционных условиях гидроформилирования в присутствии синтез-газа 165, отбираемого как часть потока синтез-газа 114, чтобы получить поток нониловых спиртов 180. Реакция гидроформилирования протекает над катализатором гидроформилирования, включающего карбонилы переходных металлов Группы VIII, такие как Co2(CO)8 и RhH(CO)(PPh3)3 при температурах в интервале от 50 до 250oC, молярных соотношениях водород: монооксид углерода в интервале от 1:1 до 100:1 и общем давлении в интервале от 1 до 300 атм (0,1 до 30,39 МПа). Рабочие условия и составы катализаторов реакции гидроформилирования описаны в патентах США A-5087 763 и A-4219 684 и в статье Yasushu Matsui et ai., под названием "Гидроформилирование олефинов с использованием комплексов родия", опубликованной в журнале Bulletin of the Japan Petroleum Institute, т. 19, N 1, май 1977, с. 62-67. Нониловые спирты используют в качестве пластификаторов при производстве полиэтиленовых и полипропиленовых полимеров.

В другой альтернативной схеме процесса поток первичного бутена 152 подают в зону изомеризации 220 по линиям 154 и 154', чтобы получить поток продукта изомеризации 156, содержащего изобутен и третий поток легких фракций 158. Поток продукта изомеризации 156 по линиям 156 и 156' подают во вторую зону этерификации 224, в которой часть потока кислородсодержащих продуктов 116 из зоны превращения оксида углерода 202 подают по линиям 116 и 120 во вторую зону этерификации 224, в которой он взаимодействует с потоком продукта изомеризации 156', чтобы получить второй эфирный поток 170, имеющий высокое октановое число, и поток непрореагировавших углеводородов C4 160. По меньшей мере часть непрореагировавшего C4 потока в линии 160 можно возвратить в зону изомеризации 220 по линии 160 для дополнительной конверсии. Часть непрореагировавшего C4 160 потока выводят по линии 160', как продувочный поток, который можно использовать для топлива или добавлять в бензин.

Хотя это не показано на чертежах, часть бутена-1, полученного в зоне фракционирования 222 в линии 174, можно подвергать полимеризации с частью потока этиленового продукта в линии 134 в зоне полиэтилена для получения продукта - линейного полиэтилена низкой плотности.

Пример 1 (сравнительный)

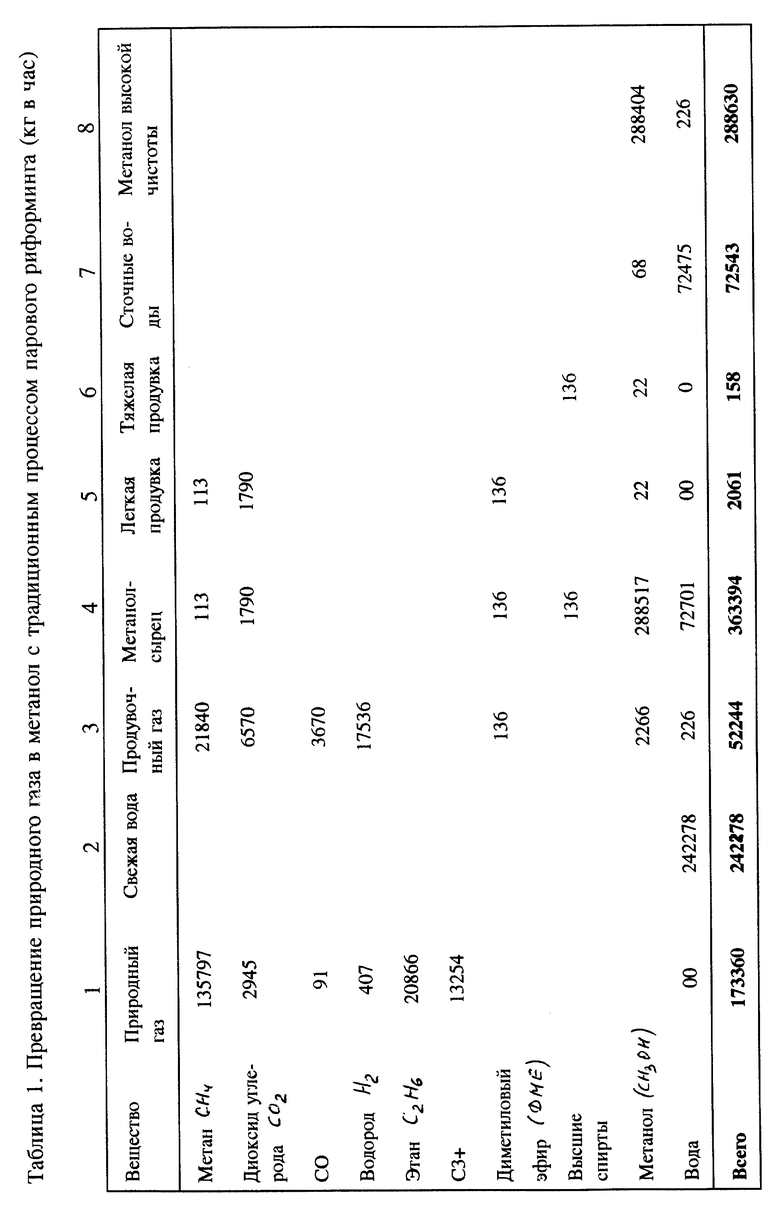

В соответствии с традиционной схемой превращения оксида углерода и разделения, показанной на фиг. 1 для получения легких олефинов из природного газа, примерно 173 т/ч потока природного газа и примерно 242 т/ч потока воды превращают в метанол традиционным образом с единственной стадией первичного риформинга, чтобы получить синтез-газ с последующим его превращением в метанол и выделением из сырого метанола высокочистого метанола.

В таблице 1 обобщен суммарный материальный баланс (в кг/ч) этих двух установок превращения. Как видно из табл. 1, часть непревращенного природного газа, содержащая водород, выводят как продувочный поток (3), чтобы получить топливный газ для реактора риформинга. Получают примерно 289 т/ч чистого метанола (8). В традиционном процессе получения чистого метанола, сырой метанол (4) фракционируют сначала, чтобы удалить легкий продувочный поток (5), содержащий диоксид углерода и диметиловый эфир, фракционируют вторично, чтобы удалить тяжелые спирты, такие как изопропанол в виде тяжелой продувки (6), и фракционируют в третий раз, чтобы удалить поток сточных вод (7). Продукт (8) - метанол высокой чистоты подают в зону образования олефинов или зону превращения метанола в олефины (МТО). В зоне превращения кислородсодержащих соединении метанол высокой чистоты превращается в легкие олефины и воду.

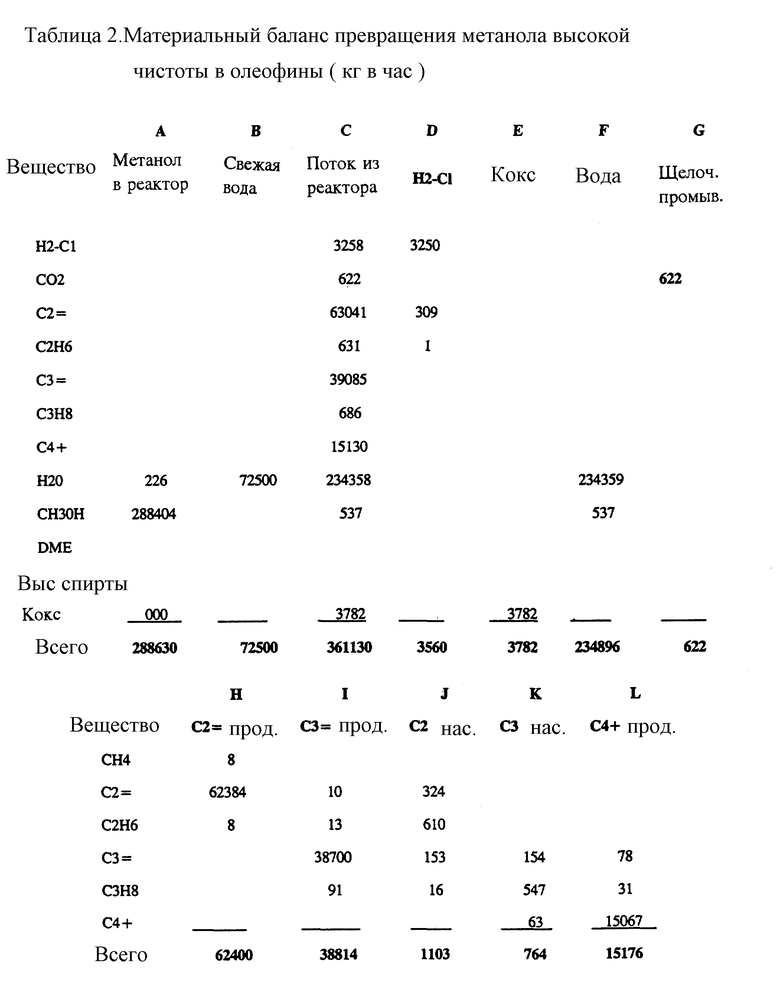

В табл. 2 приведен материальный баланс превращения метанола высокой чистоты в легкие олефины. Выходящий из реактора поток обрабатывают щелочным раствором, чтобы удалить увлеченный катализатор (не показан), и промытый щелочью выходящий поток охлаждают и быстро испаряют, чтобы удалить воду. Из 288 т/ч чистого метанола, поданного в реактор, получают 235 т/ч избыточной воды, наряду с 62,4 т/ч этилена, 38,8 т/ч пропилена и примерно 15,2 т/ч бутиленов.

Пример 2

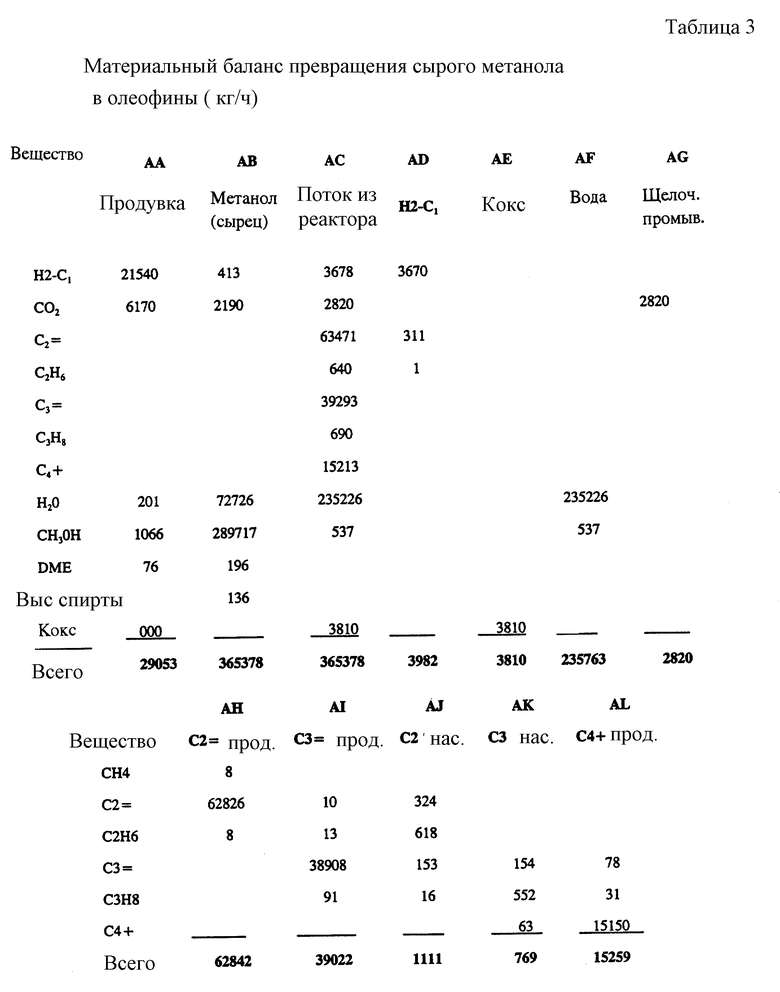

В соответствии со способом настоящего изобретения, показанным на фиг. 2, поток природного газа 50 и поток воды 52 подают на установку синтез-газа 54 в таких же количествах, как в Примере 1. Синтез-газ 56, полученный в установке синтез-газа, подают на метанольную установку 58, чтобы превратить синтез-газ в сырой метанол 60. Количество полученного сырого метанола 60 указано в табл. 3. Меньший, по сравнению с Примером 1, продувочный поток (AA) удаляют как сырье для реактора риформинга. Дополнительные количества H2-C1 и CО2, присутствующие в сырье для превращения кислородсодержащих соединений, не оказывают вредного воздействия на эту реакцию и фактически выполняют роль разбавителей. Оставшийся в сыром метаноле диметиловый эфир (DME) превращается в легкие олефины. Сырой метанол (AB), содержащий легкие фракции, воду и сивушные масла, подают в зону превращения кислородсодержащих соединений 66, чтобы получить выходящий из реактора поток, состав которого приведен в табл. 3. Сравнивая показанный в табл. 2 выходящий из реактора (С), полученный из метанола высокой чистоты в Примере 1, с выходящим потоком (АС) из реактора, показанным в табл. 3 и полученным из сырого метанола, можно видеть, что выход этилена увеличился примерно на 0,7 вес.%. Суммарное производство легких олефинов продемонстрировано в колонках AH-AL табл. 3. Кроме того, в зоне превращения кислородсодержащих соединений не требуется свежая вода, что значительно снижает эксплуатационные затраты метанольной установки за счет исключения узла разделения воды и исключения узла обработки свежей воды в зоне превращения кислородсодержащих соединений.

Пример 3

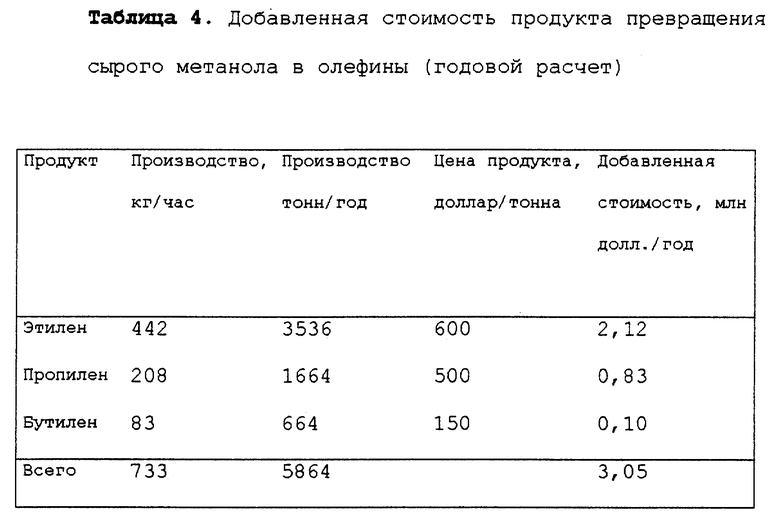

В табл. 4 приведены величины дополнительного производства легких олефинов из сырого метанола, как описано в Примере 2, в сопоставлении с количеством легких олефинов, полученных в Примере 1. Хотя общее количество этилена, полученного из сырого метанола, составляет около 0,7 вес.%, величина дополнительного производства этилена при текущих рыночных ценах составляет примерно 2 миллиона долларов в год. Дополнительное количество пропилена, олефинов и бутиленов, которое получено из сырого метанола, составляет в общем около 3 миллионов долларов в год, в дополнение к экономии за счет исключения стадии очистки метанола.

Пример 4

В соответствии с фиг. 3, поток 138' представляет собой поток неочищенного пропилена, который соответствует смеси пропиленового (C3 =) продукта, этанового (C2) и пропанового (C3) продуктов, показанных в соответствующих колонках I, J и К табл. 2. Это представляет собой выход и состав неочищенного пропиленового продукта. Неочищенный пропиленовый продукт содержит 95 об. % пропилена и может применяться без дополнительной обработки как химически чистый пропилен.

Пример 5

Как показано в Примере 1, поток продукта C4+ (колонка L, табл. 2) имеет следующий состав, кг/ч:

C3H6 - 78

C3H8 - 31

i C4H8 - 380

1-n C4H8 - 3120

2-n C4H8 - 8440

C4-насыщ - 120

C5 плюс - 3007

Всего - 15176

В соответствии с фиг. 3, такой состав имеет поток 155, который поступает в зону разделения бутенов 222, чтобы получить поток 174 бутена-1, который имеет чистоту около 90 вес.%.

Пример 6.

В дополнение к Примеру 1, из пропиленового потока (табл. 2, колонка 1) при пропускании в первую зону этерификации 210, как показано на фиг. 3, можно получить 46,8 т/ч диизопропилового эфира (DIPE).

Использование: нефтехимия. Легкие олефины получают из газообразного потока углеводородов путем сочетания риформинга с водяным паром, получения кислородсодержащих соединений и их превращения в олефины, причем поток сырого метанола, полученный при производстве кислородсодержащих соединений и содержащий метанол, легкие фракции и более тяжелые спирты, пропускают непосредственно в зону превращения кислородсодержащих соединений. По крайней мере часть водного побочного продукта рециркулируют для обеспечения воды для риформинга. Часть водного побочного продукта возможно объединять с пропиленовым потоком с образованием высокооктанового компонента бензина. Пропиленовую и бутиленовую фракции дополнительно превращают в высокооктановый эфир и другие ценные продукты. Технический результат - исключение дорогостоящих стадий выделения и очистки метанола, что приводит к общему снижению затрат на производство легких олефинов. 11 з.п.ф-лы, 3 ил., 4 табл.

(ELxALyPz)O2

где EL - металл, выбранный из группы, состоящей из кремния, магния, цинка, железа, кобальта, никеля, марганца, хрома и их смесей;

x является мольной долей EL и равен по меньшей мере 0,005; y является мольной долей алюминия и равен по меньшей мере 0,01; z является мольной долей фосфора и равен по меньшей мере 0,01 и x + y + z = 1.

| US 5130101 A, 14.07.1992 | |||

| US 5041690 A, 20.08.1991 | |||

| Способ каталитической метанизации синтез-газа | 1987 |

|

SU1597094A3 |

Авторы

Даты

2001-04-27—Публикация

1998-02-02—Подача