Изобретение относится к области авиадвигателестроения и газотурбостроения, в частности к испытательным стендам для определения характеристик компрессора в составе двигателя.

В компрессорах авиационных газотурбинных двигателей возможны различные срывные режимы работы, в том числе и помпаж, который может приводить к обрыву лопаток и выходу из строя всего двигателя (перегрев и разрушение лопаток турбины и компрессора). Помпаж начинается как срыв потока с лопаток компрессора и продолжает развиваться как низкочастотные колебания в системе компрессор - камера сгорания - турбина. К наиболее тяжелым последствиям для двигателя приводят именно низкочастотные колебания (Холщевников, К.В. Теория и расчет авиационных лопаточных машин: Учебник для студентов вузов по специальности «Авиационные двигатели». 2-е изд., перераб. и доп. / К.В. Холщевников, О.Н. Емин, В.Т. Митрохин - М.: Машиностроение, 1986. - 432 с.). Для успешной эксплуатации газотурбинных двигателей и энергетических установок на их базе необходимо подробное исследование границы устойчивой работы компрессора, параметров в проточной части двигателя вблизи границы и причины, приводящие к появлению помпажа.

Известен способ и устройство защиты компрессора от помпажа, в котором измеряются и фиксируются значения давления газа за компрессором, перед компрессором, перепада давлений на конфузоре, частоты вращения его ротора, определяется перепад давлений на компрессоре. Затем сравниваются текущие значения этих параметров с зафиксированными значениями и, если текущее значение перепада давлений на компрессоре выше зафиксированного, то эти текущие значения фиксируют в памяти в качестве новых значений, обновляя, таким образом, память. Если же текущее значение перепада давлений на компрессоре не выше зафиксированного, значение перепада давлений на конфузоре ниже зафиксированного, а значение частоты вращения ротора не ниже зафиксированного, то формируется первый сигнал защиты. В случае снижения частоты вращения ротора непрерывно определяется разность между текущими значениями и зафиксированными частоты вращения и перепада давлений на конфузоре, определяется отношение разности перепада давлений на конфузоре к разности частот вращения. После снижения частоты на пороговую величину это отношение фиксируется и в дальнейшем сравнивают с ним текущее значение этого отношения с учетом коэффициента кривизны газодинамических характеристик на границе помпажа. При превышении текущим значением этой функции отношения разностей зафиксированного ранее в памяти, формируется второй сигнал защиты, имея при этом общий сигнал помпажа при появлении первого или второго сигналов (патент RU №2150611, F04D 27/02, опубл. 2000.10.06).

Недостатком такого способа и устройства является необходимость накопления большого количества экспериментальных данных, при этом нет гарантии, что граница помпажа будет определена правильно.

Известен также способ антипомпажного регулирования компрессорной станции, который предусматривает определение значения параметра, характеризующего удаленность рабочей точки компрессора от границы помпажа. При помощи математической модели газодинамической сети компрессорной станции рассчитывают прогнозируемые результаты возможных помпажных ситуаций, которые запоминают в виде таблицы, которая устанавливает номера компрессоров, попадающих в помпаж в результате перехода одного или нескольких объектов газодинамической сети компрессорной станции в состояние, ведущее к помпажу. В процессе работы компрессорной станции постоянно контролируют информацию о работе станции - режимы работы компрессоров и состояние объектов компрессорной станции - положение кранов, давление в точках подключения компрессорной станции к магистральному газопроводу, сигналы управления компрессорами и кранами, по которой идентифицируют текущую конфигурацию газодинамической сети компрессорной станции и переход одного или нескольких объектов станции в состояние, ведущее к помпажу (патент RU №2001108897, F04D 27/02, опубл. 2003.06.20).

Недостатком такого способа определения границы помпажа является низкая точность прогнозов, вследствие применения математического моделирования и невозможности предсказать все возможные варианты наборов параметров, приводящие к появлению помпажа.

Известен также способ проверки термодинамического состояния компрессора газотурбинного двигателя, заключающийся в выводе компрессора на режимы с заданными параметрами расхода воздуха и степени повышения полного давления, приведенными ко входу в компрессор, последовательным изменением площади выходного сопла и частоты вращения, измерения параметров двигателя на этих режимах и сравнения их с контрольными. С целью сокращения объема испытаний, после выхода компрессора на заданный режим по расходу воздуха автоматически поддерживают расход воздуха постоянным при помощи системы регулирования площади выходного сопла (а.с. SU №711831, G01M 15/00, опубл. 2005.11.10).

Недостатком подобного способа является то, что при достижении границы устойчивой работы, в двигателе может наступить помпаж, приводящий к разрушению двигателя (перегрев лопаток турбины) и затрудняющий дальнейшие исследования.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является устройство для определения характеристик и границы устойчивой работы компрессора в системе газотурбинного двигателя, в котором для смещения точки совместной работы компрессора и турбины по характеристике компрессора к границе устойчивой работы (помпажа) на выход камеры сгорания исследуемого двигателя вводят генерируемую устройством парогазовую смесь. Источником для создания парогазовой смеси является камера сгорания, выполненная по типу камеры сгорания жидкостного ракетного двигателя (патент RU 2297612, G01M 15/00, опубл. 2007.04.20.).

Недостатком такой конструкции является сложность стенда, необходимость наличия дополнительной камеры сгорания, источников воздуха и топлива с высоким давлением (камера сгорания жидкостного ракетного двигателя).

Задача изобретения - повышение эффективности определения характеристик и границы устойчивой работы компрессора в составе газотурбинного двигателя при минимальных материальных затратах.

Поставленная задача решается при помощи способа для определения характеристик и границы устойчивой работы компрессора в составе газотурбинного двигателя, по которому для смещения точки совместной работы компрессора и турбины по характеристике компрессора к границе устойчивой работы, вводят рабочее тело в камеру сгорания исследуемого двигателя, согласно изобретению, рабочее тело подают на вход камеры сгорания.

Поставленная задача решается также при помощи устройства для определения характеристик и границы устойчивой работы компрессора в составе газотурбинного двигателя, содержащее источник рабочего тела, согласно изобретению источник рабочего тела соединен с входным сечением камеры сгорания газотурбинного двигателя трубопроводом, в котором расположена дроссельная заслонка.

Кроме того, согласно изобретению, источником рабочего тела является баллон со сжатым воздухом.

Кроме того, согласно изобретению, источником рабочего тела является дополнительный двигатель, выведенный на определенный режим.

Кроме того, согласно изобретению, для исследования характеристик и границы устойчивой работы компрессора низкого или среднего давления в составе двух- или трехвального газотурбинного двигателя, трубопровод соединен с источником рабочего тела и с выходным сечением исследуемого компрессора в составе газотурбинного двигателя.

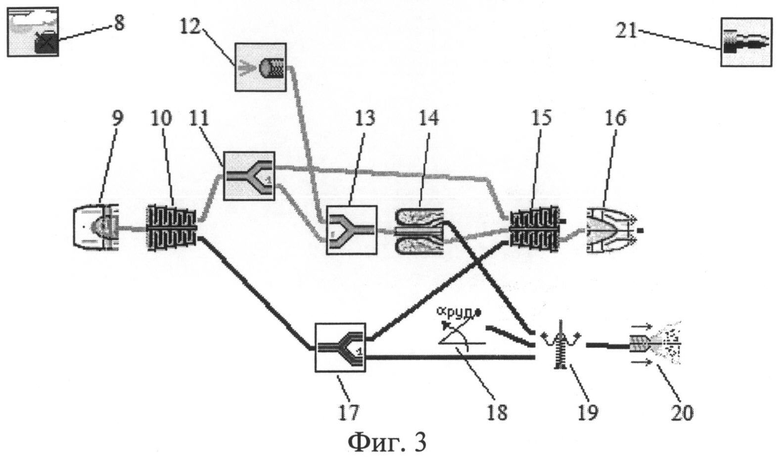

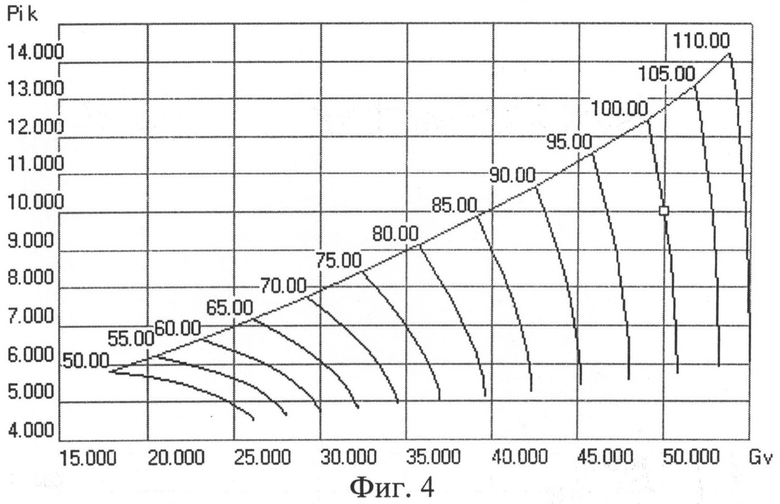

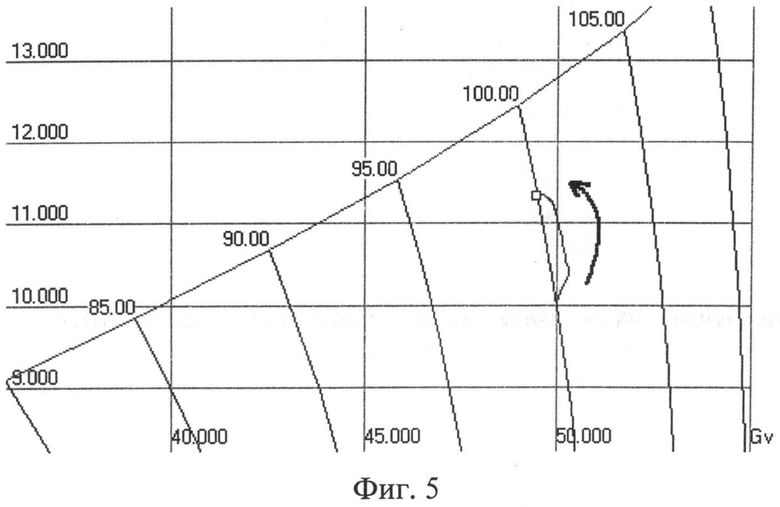

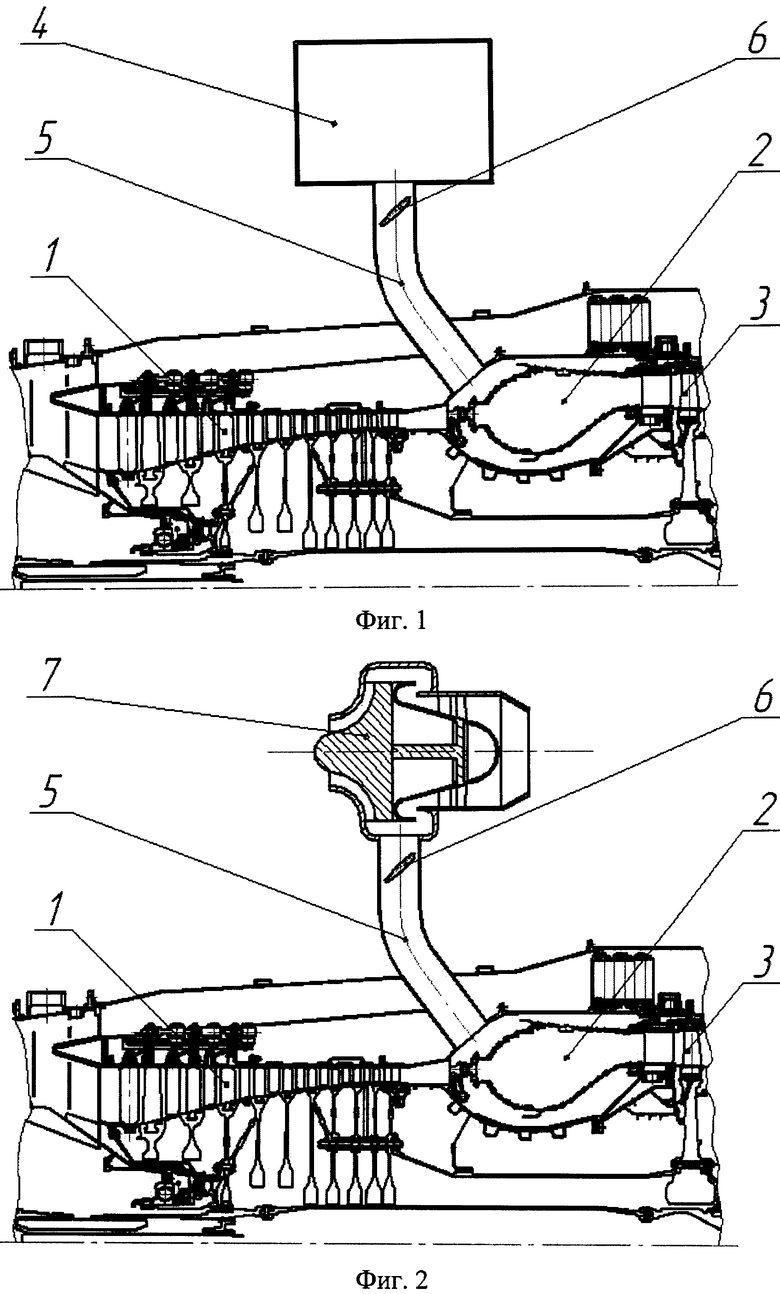

Существо изобретения поясняется чертежами. На чертеже фиг.1 изображена часть исследуемого двигателя со схемой устройства для определения характеристик компрессора в составе газотурбинного двигателя, в котором источником для рабочего тела является баллон со сжатым воздухом. На фиг.2 изображена часть исследуемого двигателя со схемой устройства для определения характеристик компрессора в составе газотурбинного двигателя, в котором источником для рабочего тела является отбор воздуха из-за компрессора дополнительного двигателя. На фиг.3 изображена топологическая модель одновального ГТД в системе DVIG_OTLADKA, с источником рабочего тела. На фиг.4 изображена исследуемая характеристика компрессора системе DVIG_OTLADKA с рабочей точкой. На фиг.5 изображена исследуемая характеристика компрессора в составе газотурбинного двигателя в системе DVIG_OTLADKA с линией переходного процесса, происходящего в двигателе при определении характеристик компрессора.

Часть исследуемого двигателя (фиг.1) включает в себя компрессор 1, камеру сгорания 2, турбину 3. Источник рабочего тела - баллон со сжатым воздухом 4 подает рабочее тело на вход в камеру сгорания 2 по трубопроводу 5. В трубопроводе 5 установлена дроссельная заслонка 6, при помощи которой изменяются параметры вводимого в камеру сгорания воздуха. Система не требует применения дополнительной камеры сгорания, дополнительного источника топлива с высоким давлением. Источник рабочего тела поставляет в камеру сгорания 2 исследуемого двигателя необходимый расход воздуха (которого не хватает камере сгорания при наступлении помпажа), тем самым сохраняется работоспособность двигателя, при работе компрессора на срывных режимах. Источником рабочего тела может также быть дополнительный двигатель 7 (фиг.2).

Пример конкретной реализации способа.

Пример конкретной реализации способа представлен при помощи имитационного моделирования процессов происходящих в ГТД в системе DVIG_OTLADKA. Топологическая модель ГТД, приведенная на фиг.3, состоит из: структурного элемента (СЭ) «Начальные условия» 8; СЭ «Входное устройство» 9 связанного со СЭ «Компрессор» 10 газовым потоком (по которому передаются параметры рабочего тела), который в свою очередь связан газовым потоком с СЭ «Отбор газа» 11; также, СЭ «Компрессор» связан механическим потоком (по которому передаются частота вращения, ускорение, мощность компрессора) со СЭ «Отбор мощности» 17; СЭ «Отбор газа» 11 связан газовыми потоками со СЭ «Смеситель» 13 и со СЭ «Турбина» 15; СЭ «Вход газа» 12, моделирующий подачу рабочего тела на вход камеры сгорания, связан газовым потоком со СЭ «Смеситель» 13; СЭ «Смеситель» 13 связан газовым потоком со СЭ «Камера сгорания» 14, который в свою очередь связан газовым потоком со СЭ «Турбина» 15 и информационным потоком (по которому передается значение расхода топлива) с СЭ «Насос-регулятор» 19; СЭ «Турбина» 15 связан газовым потоком со СЭ «Реактивное сопло» 16; СЭ «Отбор мощности» 17 связан механическим потоком со СЭ «Турбина» 15 и СЭ «Насос-регулятор» 19; СЭ «РУД» 18 связан информационным потоком (по которому передается значение угла установки РУД) со СЭ «Насос-регулятор» 19, который, в свою очередь, связан информационным потоком (по которому передается значение расхода топлива) со СЭ «Подача топлива» 20; СЭ «Общие результаты» 21. При работе одновального ГТД (фиг.3) на максимальном режиме запас устойчивости компрессора составил порядка 27% (фиг.4), при этом дроссельная заслонка полностью закрыта (воздух от источника рабочего тела не подается). Снимаются параметры в рабочей точке на характеристике компрессора: расход воздуха составил 50 кг/с, степень повышения давления 10, коэффициент полезного действия компрессора 0,87, частота вращения ротора 100% (определяется настройками топливной автоматики). Для определения характеристик и границы устойчивой работы компрессора, по заявляемому способу, необходимо подать рабочее тело на вход камеры сгорания. Рабочее тело - воздух - подается на вход СЭ «Камера сгорания» 7 из СЭ «Вход газа» 5 (фиг.3). При помощи регулирования дроссельной заслонкой увеличиваем расход воздуха из СЭ «Вход газа» до 40 кг/с. Переходный процесс в двигателе от подвода дополнительного воздуха в камеру сгорания приведен на фиг.5. При этом топливная автоматика ГТД поддерживает постоянной частоту вращения ротора. Рабочая точка на характеристике компрессора меняет свое положение, сдвигается к границе устойчивой работы (при этом частота вращения ротора не меняется, двигатель работает на том же режиме). Как только переходный процесс закончился (прекратилось изменение во времени параметров по тракту двигателя), снимаются параметры в новой рабочей точке на характеристике компрессора: расход воздуха составил 49,5 кг/с, степень повышения давления 11,3, коэффициент полезного действия 0,89. Запас устойчивости компрессора составил 11%. Для определения параметров в других точках необходимо изменить расход воздуха из СЭ «Вход газа» и снять новые параметры за компрессором. Для исследования характеристики компрессора на другой частоте вращения, необходимо изменить режим работы двигателя настройками топливной автоматики, СЭ «РУД» 11 (фиг.3). Для определения границы устойчивой работы необходимо увеличивать подачу воздуха от источника рабочего тела до тех пор, пока в компрессоре не начнется помпаж, затем фиксировать параметры в точке на границе помпажа. При этом расход воздуха через двигатель обеспечивается источником рабочего тела, компрессор работает на границе устойчивой работы, а камера сгорания, турбина и реактивное сопло работают в обычном режиме.

Устройства для определения характеристик и границ устойчивой работы компрессора в составе газотурбинного двигателя по остальным вариантам работают аналогичным образом.

Заявляемое изобретение и способ позволяют повысить эффективность определения характеристик и границы устойчивой работы компрессора в составе газотурбинного двигателя при минимальных материальных затратах (без дополнительной камеры сгорания, источника топлива с высоким давлением), позволяют производить исследование режимов работы компрессора на границе устойчивой работы без негативных воздействий на элементы исследуемого двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК И ГРАНИЦЫ УСТОЙЧИВОЙ РАБОТЫ СТУПЕНИ ОСЕВОГО КОМПРЕССОРА В СОСТАВЕ ГТД | 2013 |

|

RU2549276C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК И ГРАНИЦЫ УСТОЙЧИВОЙ РАБОТЫ КОМПРЕССОРА В СИСТЕМЕ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ГТД) | 2005 |

|

RU2297612C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2555933C2 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2555935C2 |

| СПОСОБ ДОВОДКИ ОПЫТНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2544634C1 |

| СПОСОБ ДОВОДКИ ОПЫТНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2544686C1 |

| СПОСОБ ЗАЩИТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ТРЕХКАСКАДНЫМ ГАЗОГЕНЕРАТОРОМ ОТ ПОМПАЖА С ПОСЛЕДУЮЩИМ РАЗРУШЕНИЕМ ГАЗОВОЗДУШНОГО ТРАКТА | 2020 |

|

RU2747113C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2556090C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ. СПОСОБ ИСПЫТАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ). СПОСОБ ПРОИЗВОДСТВА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ. СПОСОБ ДОВОДКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ. СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ. СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2481565C1 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2544636C1 |

Изобретение относится к испытательным стендам для определения характеристик и границы устойчивой работы компрессора в составе двигателя. Способ для определения характеристик и границы устойчивой работы компрессора в составе газотурбинного двигателя, по которому для смещения точки совместной работы компрессора и турбины по характеристике компрессора к границе устойчивой работы вводят рабочее тело в камеру сгорания исследуемого двигателя. Рабочее тело подают на вход камеры сгорания. Устройство для определения характеристик и границы устойчивой работы компрессора в составе газотурбинного двигателя содержит источник рабочего тела. Источник рабочего тела соединен с входным сечением камеры сгорания газотурбинного двигателя трубопроводом, в котором расположена дроссельная заслонка. Достигается повышение эффективности определения характеристик и границы устойчивой работы компрессора в системе газотурбинного двигателя при минимальных материальных затратах и без негативных воздействий на элементы исследуемого двигателя. 2 н. и 3 з.п. ф-лы, 5 ил.

1. Способ для определения характеристик и границы устойчивой работы компрессора в составе газотурбинного двигателя, по которому для смещения точки совместной работы компрессора и турбины по характеристике компрессора к границе устойчивой работы вводят рабочее тело в камеру сгорания исследуемого двигателя, отличающийся тем, что рабочее тело подают на вход камеры сгорания.

2. Устройство для определения характеристик и границы устойчивой работы компрессора в составе газотурбинного двигателя, содержащее источник рабочего тела, отличающееся тем, что источник рабочего тела соединен с входным сечением камеры сгорания газотурбинного двигателя трубопроводом, в котором расположена дроссельная заслонка.

3. Устройство для определения характеристик и границы устойчивой работы компрессора в составе газотурбинного двигателя, содержащее источник рабочего тела по п.2, отличающееся тем, что источником рабочего тела является баллон со сжатым воздухом.

4. Устройство для определения характеристик и границы устойчивой работы компрессора в составе газотурбинного двигателя, содержащее источник рабочего тела по п.2, отличающееся тем, что источником рабочего тела является дополнительный двигатель, выведенный на определенный режим.

5. Устройство для определения характеристик и границы устойчивой работы компрессора в составе газотурбинного двигателя по п.2, отличающееся тем, что для исследования характеристик и границы устойчивой работы компрессора низкого или среднего давления в составе двух- или трехвального газотурбинного двигателя, трубопровод соединен с источником рабочего тела и с выходным сечением исследуемого компрессора в составе газотурбинного двигателя.

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК И ГРАНИЦЫ УСТОЙЧИВОЙ РАБОТЫ КОМПРЕССОРА В СИСТЕМЕ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ГТД) | 2005 |

|

RU2297612C2 |

| Стенд для испытания камер сгоранияТуРбОРЕАКТиВНыХ дВигАТЕлЕй | 1979 |

|

SU847129A1 |

| JP 2008082960 A, 10.04.2008 | |||

| Стенд для испытания лопаточного компрессора | 1981 |

|

SU1016723A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОКОМПРЕССОРА | 0 |

|

SU188091A1 |

| Стенд для испытания турбокомпрессора | 1981 |

|

SU976130A1 |

| US 3727400 A, 17.04.1973. | |||

Авторы

Даты

2013-07-20—Публикация

2011-10-24—Подача