Изобретение относится к области авиадвигателестроения и газотурбостроения.

При создании компрессоров авиационных ГТД и стационарных газотурбинных установок нередки случаи, когда характеристики и граница устойчивой работы компрессора не могут быть определены в автономных испытаниях по причине отсутствия компрессорного стенда, имеющего необходимые параметры.

В этих случаях характеристики компрессора пытаются определить при испытаниях газогенератора или двигателя в целом.

Для решения этой задачи необходимо обеспечить смещение точки совместной работы компрессора и турбины вдоль характеристики компрессора.

Известны способы смещения точки совместной работы компрессора и турбины вдоль характеристики компрессора посредством увеличения противодавления за турбиной, которое достигается изменением площади реактивного сопла или увеличения давления за реактивным соплом (см. Боровик В.О., Ланда Б.Ш. Методы экспериментальной оценки запасов устойчивой работы компрессора. - Сб. "Некоторые вопросы расчета и экспериментального исследования высотно-скоростных характеристик ГТД", вып.6, 1979 (Труды ЦИАМ №839), стр.78, 79, 82-85).

Существенным недостатком данных способов является то, что они вызывают повышение температуры перед турбиной и при стандартных атмосферных условиях на входе в двигатель могут быть применены только на пониженных частотах вращения двигателя. Расширение диапазона вверх по частотам вращения возможно при значительном уменьшении температуры на входе в двигатель, что может быть сделано только на специализированных высотных стендах.

Известна газопаровая установка контактного типа (см. Арсеньев Л.В., В.Г.Тырышкин. Комбинированные установки с газовыми турбинами. - Л.: Машиностроение, Ленингр. отделение, 1982 г., стр.108, 109, 133).

Генерация пароводяного рабочего тела осуществляется с помощью парогенератора, включающего источник тепловой энергии, теплообменник, отбирающий тепло от струи газов за турбиной газотурбинной установки и передающий ее воде, регулятор расхода воды, регулирующий дроссель.

Такие парогенераторы обладают серьезными недостатками:

- обладают большой тепловой инерционностью, что затрудняет их применение при определении характеристик компрессоров, так как требуется большое время при изменении режима и, соответственно, увеличиваются материальные затраты на проведение эксперимента;

- обладают ограничениями по производительности пароводяного рабочего тела, так как при вводе пароводяного рабочего тела в камеру сгорания исследуемого двигателя температура за турбиной уменьшается и соответственно уменьшается тепловой перепад, который может быть использован в теплообменнике;

- имеют большие габариты и поэтому не всегда могут располагаться вблизи стендов, на которых происходят испытания двигателей;

- требуют больших материальных затрат на их создание.

Наиболее близким техническим решением, выбранным за прототип, является устройство для определения характеристик и границы устойчивой работы компрессора в системе турбореактивного двигателя (ТРДД), содержащее камеру сгорания, в которую вводят рабочее тело, трубопроводы, соединенные с камерой сгорания, измерительную систему.

Для определения характеристик и границы устойчивой работы компрессора вводом рабочего тела в камеру сгорания, смещали рабочие точки компрессора. Границу устойчивости работы компрессора высокого давления определяли по возникновению колебаний частоты вращения роторов высокого и низкого давлений и пульсаций давлений (А.Н.Богданов, А.П.Долженков, Б.Ш.Ланда, И.П.Лунев. Исследование запасов устойчивой работы компрессора высокого давления в системе ТРДД. Труды №596, ЦИАМ, выпуск третий, 1974 г., стр.168-170, 172-173).

Известные технические решения устройств для определения характеристик и границы устойчивой работы компрессора в системе газотурбинного двигателя не позволяют расширить диапазона частот вращения до соответствующих значений современных требований, что снижает эффективность определения характеристик и границы устойчивой работы.

В основу изобретения была положена задача создать устройство для определения характеристик и границы устойчивой работы компрессора в системе газотурбинного двигателя, которая позволила бы повысить эффективность определения характеристик и границы устойчивой работы компрессора в системе газотурбинного двигателя при минимальных материальных затратах.

Технический результат - повышение эффективности определения характеристик и границы устойчивой работы компрессора в системе газотурбинного двигателя за счет создания рабочего тела в виде парогазовой смеси.

Устройство для определения характеристик и границы устойчивой работы компрессора в системе газотурбинного двигателя, содержащее камеру сгорания, в которую вводят рабочее тело для смещения рабочих точек компрессора с целью определения характеристик и границы устойчивой работы, трубопроводы, соединенные с камерой сгорания, систему измерения, отличается тем, что содержит источник для получения рабочего тела в виде парогазовой смеси, которым является камера сгорания, выполненная по типу камеры сгорания жидкостного ракетного двигателя, регулируемые каналы подвода топлива и окислителя и последовательно установленные за камерой сгорания секцию ввода воды с регулируемым каналом подвода воды, испарительную камеру и секцию распределения потока парогазовой смеси по каналам с регулирующими дросселями, при этом один из каналов соединен с трубопроводами для ввода парогазовой смеси.

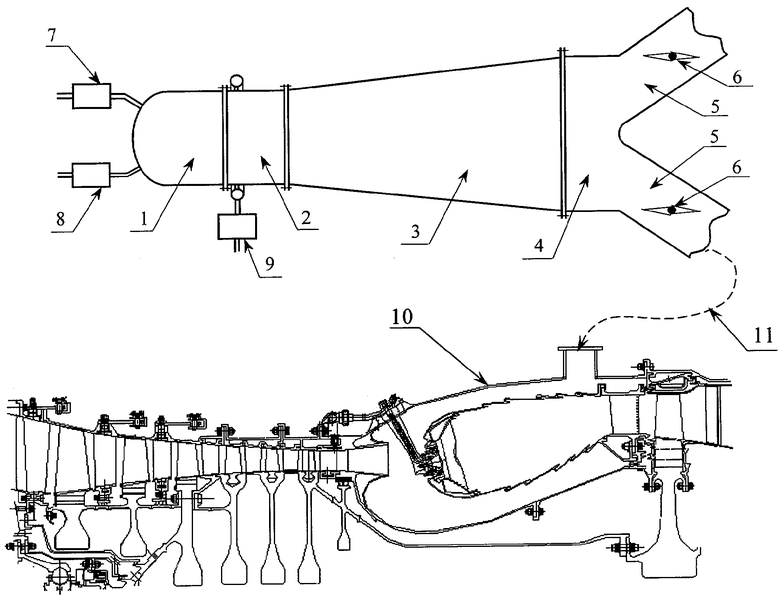

На чертеже изображено предлагаемое устройство для определения характеристик и границы устойчивой работы компрессора в системе газотурбинного двигателя и схема его использования при определении характеристик компрессора в системе газотурбинного двигателя.

Предлагаемое устройство включает в себя камеру 1 сгорания топлива, выполненную по типу камеры сгорания жидкостного ракетного двигателя, секцию 2 ввода воды, вводимой в газовый поток за камерой 1 сгорания топлива.

Камера 1 сгорания топлива является генератором тепловой энергии. Вода, введенная в газовый поток за камерой 1 сгорания топлива, отбирает тепло от потока высокотемпературного газа и переходит в пар. Таким образом, на выходе испарительной камеры 3 формируется парогазовая смесь.

Работа заявляемого устройства для определения характеристик и границы устойчивой работы компрессора в системе газотурбинного двигателя осуществляется следующим образом.

Один из каналов 5, за распределенной секцией 4 потока парогазовой смеси, посредством трубопроводов 11 соединяют с камерой сгорания двигателя 10, на котором требуется определить характеристики компрессора. Другой канал 5 соединяют с выхлопной шахтой стенда (на чертеже не показаны). Дроссель 6 в канале 5, соединяющем заявляемое устройство с двигателем 10, устанавливают в закрытое положение. Второй дроссель 6 - открыт. Осуществляют подачу топлива и окислителя в камеру 1 сгорания топлива и производят ее запуск (зажигание). После запуска (зажигания) подают воду в секцию 2. Изменяя величины расходов в регулируемых: канале 7 подвода топлива в камеру 1 сгорания топлива, канале 8 подвода окислителя в камеру 1 сгорания топлива, канале 9 подвода воды в секцию 2 ввода воды, вводимой в газовый поток за камерой 1 сгорания топлива, и положение дросселя 6 в канале 5, соединенном с выхлопной шахтой стенда, устанавливают необходимые для ввода в камеру сгорания двигателя 10 параметры парогазовой смеси:

- рабочее давление в трубопроводе 11 больше давления в камере сгорания двигателя 10,

- температура в трубопроводе 11 больше температуры кипения воды при рабочем давлении в трубопроводе 11,

- расход воды не менее 1% от массового расхода воздуха через двигатель на каждый процент смещения к границе устойчивой работы точки совместной работы компрессора и турбины.

После этого открывают на необходимую величину площадь дросселя 6 в канале 5, соединенном с двигателем 10, и производят измерение параметров компрессора: расход воздуха через компрессор, давление и температуру перед и за компрессором и т.п., система измерения на чертеже не показана. При необходимости прикрывают площадь дросселя 6 в канале 5, соединенном с выхлопной шахтой стенда, изменяют величины расходов в канале 7 подвода топлива, канале 8 подвода окислителя, канале 9 подвода воды, вводимой в газовый поток за камерой 1 сгорания. Затем вновь открывают на необходимую величину площадь дросселя 6 в канале 5, соединенном с двигателем 10, и вновь производят измерение параметров компрессора. Операцию повторяют до достижения границы газодинамической устойчивости (помпажа) или других установленных ограничений.

Заявляемое устройство для определения характеристик и границы устойчивой работы компрессора в системе газотурбинного двигателя позволяет расширить диапазон частот вращения до соответствующих значений современных требований и достоверно, эффективно, оперативно и с малыми затратами определять характеристики и границы устойчивой работы компрессора. Устройство является компактным и не имеет ограничений по величине расхода испаряемой воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК И ГРАНИЦЫ УСТОЙЧИВОЙ РАБОТЫ СТУПЕНИ ОСЕВОГО КОМПРЕССОРА В СОСТАВЕ ГТД | 2013 |

|

RU2549276C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК И ГРАНИЦЫ УСТОЙЧИВОЙ РАБОТЫ КОМПРЕССОРА В СОСТАВЕ ГТД | 2011 |

|

RU2488086C2 |

| Парогазовая энергетическая установка | 2019 |

|

RU2811729C2 |

| Газотурбинная когенерационная установка | 2017 |

|

RU2666271C1 |

| Газопаровая энергетическая установка | 2021 |

|

RU2837755C2 |

| ПАРОГАЗОВАЯ УСТАНОВКА С ПИРОЛИЗОМ УГЛЯ | 2009 |

|

RU2387847C1 |

| Силовая установка и парогазогенератор для этой силовой установки (два варианта) | 2016 |

|

RU2631849C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1992 |

|

RU2044145C1 |

| Газопаровая энергетическая установка | 2019 |

|

RU2811448C2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА | 2013 |

|

RU2542166C1 |

Изобретение относится к области авиадвигателестроения и газотурбостроения. Технической задачей заявляемого изобретения является повышение эффективности определения характеристик и границы устойчивой работы компрессора в системе газотурбинного двигателя при минимальных материальных затратах. Технический результат достигается тем, что для смещения точки совместной работы компрессора и турбины по характеристике компрессора к границе устойчивой работы (помпажа) в камеру сгорания исследуемого двигателя вводят парогазовую смесь, генерируемую заявляемым устройством. Заявляемое устройство для определения характеристик и границы устойчивой работы компрессора в системе газотурбинного двигателя отличается от известного устройства тем, что содержит источник для получения рабочего тела в виде парогазовой смеси, которым является камера сгорания, выполненная по типу камеры сгорания жидкостного ракетного двигателя, регулируемые каналы подвода топлива и окислителя, и последовательно установленные за камерой сгорания, секцию ввода воды с регулируемым каналом подвода воды, испарительную камеру и секцию распределения потока парогазовой смеси по каналам с регулирующими дросселями, при этом один из каналов соединен с трубопроводами для ввода парогазовой смеси. Заявляемое устройство является компактным по сравнению с прототипом, обладает лучшими динамическими свойствами и не имеет ограничений по величине расхода испаряемой воды. 1 ил.

Устройство для определения характеристик и границы устойчивой работы компрессора в системе газотурбинного двигателя, содержащее камеру сгорания, в которую вводят рабочее тело для смещения рабочих точек компрессора с целью определения характеристик и границы устойчивой работы, трубопроводы, соединенные с камерой сгорания, систему измерения, отличающееся тем, что содержит источник для получения рабочего тела в виде парогазовой смеси, которым является камера сгорания, выполненная по типу камеры сгорания жидкостного ракетного двигателя, регулируемые каналы подвода топлива и окислителя и последовательно установленные за камерой сгорания секцию ввода воды с регулируемым каналом подвода воды, испарительную камеру и секцию распределения потока парогазовой смеси по каналам с регулирующими дросселями, при этом один из каналов соединен с трубопроводами для ввода парогазовой смеси.

| БОРОВИК В.О | |||

| Некоторые вопросы расчета экспериментального исследования высотно-скоростных характеристик ГТД | |||

| - М., ЦИАМ, 1974 | |||

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ РАБОТЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2002 |

|

RU2229030C2 |

| Стенд для испытания турбокомпрессорных агрегатов | 1986 |

|

SU1343280A1 |

| DE 3828932 A1, 01.03.1990 | |||

| УСТРОЙСТВО ДЛЯ СУШКИ СЫРЬЯ ИЗ ДИСПЕРСНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2017 |

|

RU2674290C1 |

| RU 207699 C1, 20.12.1996 | |||

| Способ защиты компрессора от помпажа | 1989 |

|

SU1677375A1 |

Авторы

Даты

2007-04-20—Публикация

2005-05-24—Подача