Изобретение относится к технологии получения изделий с внутренними полостями с помощью энергии взрыва и может быть использовано при изготовлении, например, деталей термического и химического оборудования, теплорегуляторов и т.п., эксплуатируемых в окислительных газовых средах.

Известен способ изготовления теплообменных композиционных элементов с внутренними полостями, в том числе с использованием слоев из меди и алюминия, с помощью взрывных технологий при котором на плакируемую заготовку, например из меди, наносят с помощью трафарета противосварочную пасту или краску на участки, где сварка не предусмотрена, сваркой взрывом приваривают плакирующий слой из другого металла, например из алюминия, проводят термическую обработку для снятия взрывного упрочнения металлов и повышения их деформационной способности, затем в специальном приспособлении формируют под действием гидравлического давления проходные каналы заданного, сечения. Теплозащитные интерметаллидные слои на межканальных промежутках формируют высокотемпературной диффузионной термической обработкой полученных заготовок (Трыков Ю.П., Писарев С.П. Изготовление теплообменных композиционных элементов с помощью взрывных технологий /Сварочное производство. 1998, №6. С.34-37).

Недостатком данного способа является отсутствие на наружных поверхностях получаемых изделий жаростойких интерметаллидных слоев, повышенная склонность металлических слоев к коррозионному разрушению, поскольку внутренние полости таких изделий контактируют с разнородными металлами, возможность разрушения изделий по хрупким интерметаллидным прослойкам при резких перепадах давления в жидкостях - теплоносителях, пропускаемых через внутренние каналы, что весьма ограничивает возможные области использования таких изделий в теплообменной аппаратуре, предназначенной для эксплуатации в окислительных газовых средах.

Наиболее близким по техническому уровню и достигаемому результату является способ получения композиционных алюминиево-никелевых изделий с внутренними полостями сваркой взрывом, включающим разметку металлического слоя с помощью трафарета, нанесение противосварочного вещества на участки, где сварка не предусмотрена, составление пакета из металлических слоев, размещение над ним защитной металлической прослойки с зарядом взрывчатого вещества, осуществление сварки взрывом, термическую обработку для повышения деформационной способности сваренных металлических слоев, формирование гидравлическим давлением внутренних полостей, отжиг для формирования диффузионных теплозащитных интерметаллидных прослоек, при этом составляют пакет из четырех металлических слоев с размещением между алюминиевыми пластинами одинаковых никелевых пластин, в котором соотношение толщин слоев алюминия и никеля составляет 1:(0,4-0,67) при толщине каждого слоя никеля 0,8-1 мм, предварительно на верхнюю поверхность нижней никелевой пластины наносят слои из противосварочного вещества - сверхвысокомолекулярного полиэтилена, в виде полос с расстоянием между ними не менее 12 мм, сварку взрывом пакета осуществляют при скорости детонации заряда взрывчатого вещества 2200-2770 м/с, отношение удельной массы заряда взрывчатого вещества (ВВ) к сумме удельных масс защитной металлической прослойки, алюминиевой и никелевых пластин, а также сварочные зазоры между слоями пакета выбирают из условия получения скорости соударения верхней алюминиевой пластины с никелевой в пределах 370-430 м/с, никелевых пластин - 450-470 м/с, нижней никелевой с нижней алюминиевой - 400-440 м/с, термообработку сваренной заготовки проводят при температуре 400-430°С в течение 0,3-0,5 часов, отжиг для образования сплошных диффузионных теплозащитных интерметаллидных прослоек проводят при температуре 480-520°С в течение 1,5-3 часов с охлаждением на воздухе, с получением цельносварного композиционного изделия с внутренними полостями со сплошными диффузионными теплозащитными интерметаллидными прослойками между слоями алюминия и никеля. Полученные по этому способу изделия обладают высоким термическим сопротивлением стенок при направлении теплопередачи поперек слоев, повышенной стойкостью к разрушению при резких перепадах давления в их внутренних полостях, а также высокой коррозионной стойкостью, благодаря тому, что внутренние полости в таких изделиях контактируют с однородными металлами (Патент РФ №2399471, МПК В23К 20/08, В32В 15/01, опубл. 20.09.2010, бюл. №26 - прототип).

Недостатком данного способа является то, что сплошные теплозащитные слои из интерметаллидов системы никель-алюминий, обладающие помимо высокого термического сопротивления еще и весьма высокой жаростойкостью, располагаются между слоями из алюминия и никеля и отсутствуют на наружных поверхностях получаемых изделий, контактирующих с окружающей средой. Наружные слои в таких изделиях выполняют из легкоплавкого металла-алюминия с температурой плавления 660°С, поэтому предельно допустимая рабочая температура таких изделий не превышает 400-600°С, малая прочность изделия при изгибающих нагрузках из-за наличия в его конструкции малопрочных алюминиевых слоев и малой толщины перемычек между полостями, что весьма ограничивает возможные области использования таких изделий в теплообменной аппаратуре, предназначенной для длительной эксплуатации в окислительных газовых средах, где требуется повышенная жаростойкость и прочность при изгибающих нагрузках.

В связи с этим важнейшей задачей является создание нового способа получения композиционных изделий с внутренними полостями со сплошными интерметаллидными слоями на его наружных поверхностях, обеспечивающих их повышенную жаростойкость в окислительных газовых средах, с повышенной прочностью при изгибающих нагрузках, с однородным металлом, контактирующим с внутренними полостями изделия, с повышенной стойкостью к разрушению при резких перепадах давления во внутренних полостях.

Техническим результатом заявленного способа является создание новой технологии, обеспечивающей с помощью поэтапной сварки взрывом двух трехслойных и многослойного пакетов из металлических слоев, термических и силовых воздействий на сваренные заготовки на оптимальных режимах, получение изделия с внутренними полостями со сплошными интерметаллидными слоями на его наружных поверхностях, обеспечивающих у него более высокую, чем у изделий, полученных по прототипу, жаростойкость в окислительных газовых средах, повышенную прочность изделия при изгибающих нагрузках, с однородным металлом, контактирующим с внутренними полостями изделия, с повышенной стойкостью к разрушению при резких перепадах давления во внутренних полостях.

Указанный технический результат достигается тем, что в предлагаемом способе получения изделий с внутренними полостями, включающем разметку металлического слоя с помощью трафарета, нанесение противосварочного вещества - сверхвысокомолекулярного полиэтилена на участки, в которых сварка не предусмотрена, составление пакета из металлических слоев под сварку взрывом, размещение над ним защитной металлической прослойки с зарядом взрывчатого вещества, осуществление сварки взрывом, термическую обработку для повышения деформационной способности сваренных металлических слоев, формирование гидравлическим давлением внутренних полостей, отжиг для формирования диффузионных интерметаллидных прослоек между слоями из алюминия и никеля, составляют трехслойный пакет под сварку взрывом с размещением в нем между пластинами из алюминия и стали никелевой пластины с соотношением толщин слоев никеля и алюминия 1:(1-1,5), при толщине слоя никеля, равной 1-1,2 мм, сварку взрывом пакета осуществляют при скорости детонации заряда взрывчатого вещества 1900-2950 м/с, высоту заряда взрывчатого вещества, материал и толщину защитной металлической прослойки, а также сварочные зазоры между слоями пакета выбирают из условия получения скорости соударения верхней алюминиевой пластины с никелевой в пределах 390-515 м/с, никелевой с нижней стальной - 380-450 м/с, составляют трехслойный пакет с размещением между пластинами из алюминия и меди никелевой пластины с соотношением толщин слоев никеля и алюминия 1:(1-1,5), никеля и меди 1:(1,25-2,5), при той же толщине слоя никеля, сварку взрывом пакета осуществляют при скорости детонации заряда взрывчатого вещества 1690-2770 м/с, высоту заряда взрывчатого вещества, материал и толщину защитной металлической прослойки, а также сварочные зазоры между слоями пакета выбирают из условия получения скорости соударения верхней алюминиевой пластины с никелевой в пределах 370-480 м/с, никелевой с нижней медной - 335-480 м/с, составляют пакет под сварку взрывом из полученных трехслойных заготовок с размещением в нем между медным и стальным слоем медной пластины с предварительно нанесенным на ее поверхность противосварочным веществом, при этом толщина медной пластины равна толщине медного слоя метаемой трехслойной заготовки, сварку взрывом пакета осуществляют при скорости детонации заряда взрывчатого вещества 1970-3240 м/с, высоту заряда взрывчатого вещества, а также сварочные зазоры между соединяемыми металлами выбирают из условия получения скорости соударения медных слоев в пределах 300-570 м/с, медного слоя со стальной пластиной - 280-410 м/с, формирование гидравлическим давлением внутренних полостей производят между медными слоями сваренной семислойной заготовки, ее отжиг для образования сплошных интерметаллидных диффузионных прослоек между слоями из алюминия и никеля проводят при температуре 600-630°С в течение 1,5-7 ч, затем нагревают ее до температуры, превышающей температуру плавления алюминия на 30-50°С, удаляют с ее поверхностей расплавленный алюминий, выдерживают при этой температуре 0,3-1 ч для превращения остатков алюминия в интерметаллиды, после чего производят охлаждение на воздухе с получением при этом изделия с внутренними полостями со сплошными жаростойкими покрытиями на его наружных поверхностях.

Новый способ получения изделий с внутренними полостями имеет существенные отличия по сравнению с прототипом, как по построению схем сварки взрывом пакетов из металлических слоев, так и по совокупности технологических приемов и режимов при осуществлении способа.

Так предложено составлять трехслойный пакет под сварку взрывом с размещением в нем между пластинами из алюминия и стали никелевой пластины с соотношением толщин слоев никеля и алюминия 1:(1-1,5), при толщине слоя никеля, равной 1-1,2 мм, что создает благоприятные условия для получения качественных сварных соединений на межслойных границах алюминий-никель и никель-сталь, возможность формирования на наружной поверхности изделия жаростойкого покрытия, обеспечивает экономный расход металлов в расчете на одно изделие. Толщина никелевой пластины менее 1 мм является недостаточной для обеспечения стабильных сварочных зазоров между металлическими слоями трехслойного пакета из-за гибкости никелевого слоя, а это может приводить к снижению качества сварных соединений его со слоями из алюминия и стали. Ее толщина более 1,2 мм является избыточной, поскольку это хоть и не ухудшает качество получаемого изделия, но приводит к чрезмерному расходу дорогостоящего никеля в расчете на одно изделие. Предложенное соотношение толщин слоев никеля и алюминия 1:(1-1,5) является оптимальным, поскольку при этом создаются благоприятные условия для образования качественных сварных соединений при сварке взрывом при минимальном расходе металлов в расчете на одно изделие. При величине этого соотношения ниже нижнего предлагаемого предела толщина алюминиевой пластины оказывается недостаточной, при сварке взрывом у нее возможны неконтролируемые деформации, что ухудшает качество полученных изделий. Величина этого соотношения толщин слоев выше верхнего предлагаемого предела является избыточной, поскольку это приводит к излишнему расходу металла в расчете на одно изделие. Стальная пластина в пакете необходима для повышения прочности получаемого изделия при изгибающих нагрузках и снижения вероятности растрескивания интерметаллидных слоев при эксплуатации изделий. Ее предельная толщина не регламентирована. Предложено сваривать пакет взрывом при скорости детонации заряда взрывчатого вещества 1900-2950 м/с, высоту заряда взрывчатого вещества, материал и толщину защитной металлической прослойки, а также сварочные зазоры между слоями пакета выбирают из условия получения скорости соударения верхней алюминиевой пластины с никелевой в пределах 390-515 м/с, никелевой с нижней стальной - 380-450 м/с, что обеспечивает надежную сварку металлических слоев, исключает нарушение их сплошности. При скорости детонации ВВ и скоростях соударения металлических слоев ниже нижних предлагаемых возможно появление непроваров в зонах соединения металлов, что снижает качество получаемых изделий. При скорости детонации ВВ и скоростях соударения металлических слоев выше верхних предлагаемых пределов возможны неконтролируемые деформации металлических слоев с нарушениями их сплошности, а это может привести к невозможности дальнейшего использования таких заготовок для получения изделия.

Предложено составлять трехслойный пакет с размещением между пластинами из алюминия и меди никелевой пластины с соотношением толщин слоев никеля и алюминия 1:(1-1,5), никеля и меди 1:(1,25-2,5), при той же толщине слоя никеля, как пакете из алюминия, никеля и стали. Толщину никелевой пластины, равную 1-1,2 мм, а также соотношение толщин слоев никеля и алюминия 1:(1-1,5), выбирали на тех же основаниях, что и в предыдущем пакете. Предложенное соотношение толщин слоев никеля и меди 1:(1,25-2,5) способствует образованию качественного сварного соединения этих металлов при сварке взрывом при минимальном расходе меди на изделие. При величине этого соотношения ниже нижнего предлагаемого предела толщина медной пластины оказывается недостаточной, при сварке взрывом у нее возможны неконтролируемые деформации, что ухудшает качество получаемых изделий. Величина этого соотношения толщин слоев выше верхнего предлагаемого предела является избыточной, поскольку это приводит к излишнему расходу меди, затрудняет процесс формирования внутренних полостей при получении изделия.

Предложено сварку взрывом трехслойного пакета осуществлять при скорости детонации заряда взрывчатого вещества 1690-2770 м/с, высоту заряда взрывчатого вещества, материал и толщину защитной металлической прослойки, а также сварочные зазоры между слоями пакетов выбирать из условия получения скорости соударения верхней алюминиевой пластины с никелевой в пределах 370-480 м/с, никелевой пластины с нижней медной - 335-480 м/с, что обеспечивает надежную сварку металлических слоев, исключает нарушение их сплошности. При скорости детонации ВВ и скоростях соударения металлических слоев ниже нижних предлагаемых возможно появление непроваров в зонах соединения металлов, что снижает качество получаемых изделий. При скорости детонации ВВ и скоростях соударения металлических слоев выше верхних предлагаемых пределов возможны неконтролируемые деформации металлических слоев с нарушениями их сплошности, а это может привести к невозможности дальнейшего использования сваренной заготовки для получения изделия.

Предложено составлять пакет под сварку взрывом из полученных трехслойных заготовок с размещением в нем между медным и стальным слоем медной пластины с предварительно нанесенным на ее поверхность противосварочным веществом, при этом толщина медной пластины равна толщине медного слоя метаемой трехслойной заготовки. Медная пластина с нанесенным на ее поверхность противосварочным веществом, после ее сварки с медным слоем трехслойной заготовки и формирования гидравлическим давлением внутренних полостей, обеспечивает однородность металла, окружающего внутренние полости и тем самым обеспечивает повышенную коррозионную стойкость изделия. Толщина медной пластины пакета должна быть равна толщине медного слоя метаемой трехслойной заготовки, что обеспечивает равнопрочность и герметичность сварных соединений при приварке к полученным изделиям трубопроводов в процессе монтажа энергетических установок. Толщина медной пластины больше, чем толщина медного слоя метаемой трехслойной заготовки является избыточной, поскольку это приводит к неоправданно большому расходу дорогостоящей меди в расчете на одно изделие. Кроме того, медная пластина обладает хорошей свариваемостью со сталью и при последующих термических обработках в зоне соединения стали с медью не возникает нежелательных хрупких фаз.

Предложено сваривать пакет взрывом при скорости детонации заряда взрывчатого вещества 1970-3240 м/с, высоту заряда взрывчатого вещества, а также сварочные зазоры между соединяемыми металлами выбирать из условия получения скорости соударения медных слоев в пределах 300-570 м/с, а медного слоя со стальной пластиной - 280-410 м/с, что обеспечивает надежную сварку металлических слоев на участках, где сварка предусмотрена, отсутствие сварных соединений в местах расположения противосварочного вещества, а это создает благоприятные условия для формирования гидравлическим давлением внутренних полостей между медными слоями требуемой формы и размеров после операции термической обработки для повышения деформационной способности сваренных металлических слоев. При скорости детонации ВВ и скорости соударения металлических слоев в свариваемом пакете ниже нижних предлагаемых пределов возможно появление непроваров в зоне соединения слоев. При скорости детонации ВВ и скорости соударения металлических слоев выше верхних предлагаемых пределов возможны неконтролируемые деформации металлических слоев, при этом может происходить интенсивное волнообразование в зонах их соединения, что может привести к снижению прочности сварных соединений и невозможности дальнейшего практического использования сваренных заготовок.

Предложено формирование гидравлическим давлением внутренних полостей производить между медными слоями сваренной семислойной заготовки, что обеспечивает повышенную стойкость получаемого изделия к разрушению при резких перепадах давления в их внутренних полостях, а также их высокую коррозионную стойкость, благодаря тому, что внутренние полости в получаемых изделиях контактируют с однородными металлами.

Предложено производить отжиг сваренной семислойной заготовки для образования сплошных интерметаллидных диффузионных прослоек между слоями из алюминия и никеля при температуре 600-630°С в течение 1,5-7 ч, что обеспечивает высокую скорость диффузионных процессов между алюминием и никелем и, благодаря этому, способствует получению за короткое время отжига на их межслойных границах интерметаллидных диффузионных прослоек необходимой толщины и состава, материал которой обладает высокой жаростойкостью. При температуре и времени термообработки ниже нижних предлагаемых пределов толщина получаемых интерметаллидных диффузионных прослоек оказывается недостаточной, что снижает способность получаемых покрытий сопротивляться длительному окислительному воздействию газов при высоких температурах. Температура и время отжига выше верхнего предлагаемого предела являются избыточными, поскольку толщина интерметаллидных прослоек становится чрезмерной, при этом повышается вероятность хрупкого разрушения получаемого материала при его дальнейшей эксплуатации в условиях циклических нагрузок.

Предложено после завершения выдержки при отжиге нагревать заготовку до температуры, превышающей температуру плавления алюминия на 30-50°С, удалять с ее поверхности расплавленный алюминий, выдерживать при этой температуре 0,3-1 ч для превращения остатков алюминия в интерметаллиды, что способствует окончательному формированию состава и свойств жаростойких покрытий на наружных поверхностях получаемого изделия. Нагрев заготовки до температуры, превышающей температуру плавления алюминия на 30-50°С после завершения первой стадии отжига, значительно облегчает удаление с поверхности интерметаллидного слоя избыточного алюминия, снижающего жаростойкость изделий. Температура нагрева выше верхнего предлагаемого предела является избыточной, поскольку при этом неоправданно возрастают энергетические затраты на получение изделия. Выдержка менее 0,3 ч является недостаточной для превращения остатков алюминия в интерметаллиды, а это приводит к снижению твердости и жаростойкости покрытий на получаемых изделиях. Выдержка более 1 ч является избыточной, поскольку это не способствует улучшению качества изделий, но неоправданно увеличивает энергетические затраты. Последующее охлаждение предложено производить на воздухе, поскольку это наиболее дешевая технологическая операция, обеспечивающая высокое качество полученных изделий без коробления и трещинообразования в интерметаллидных слоях.

В результате получают цельносварное изделие с внутренними полостями со сплошными жаростойкими интерметаллидными слоями на его наружных поверхностях.

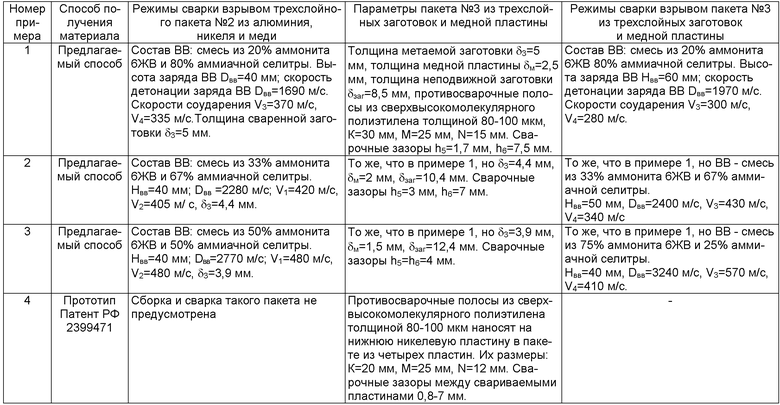

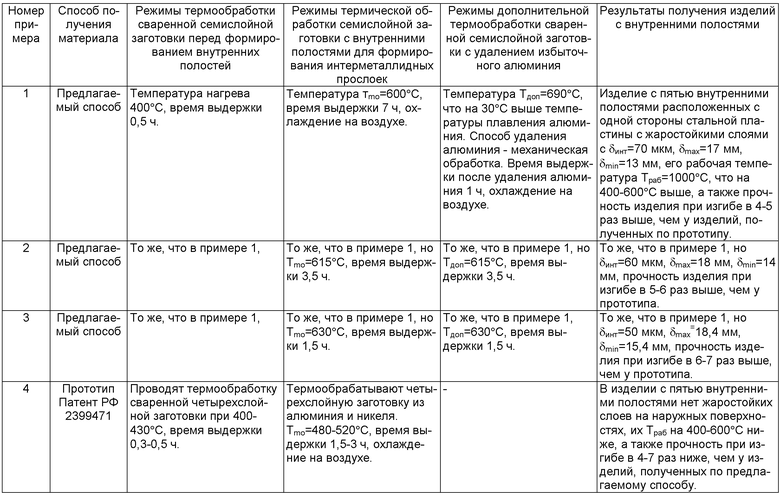

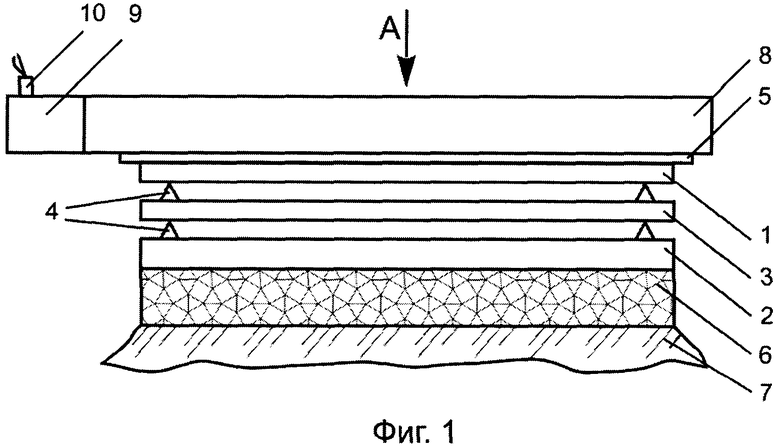

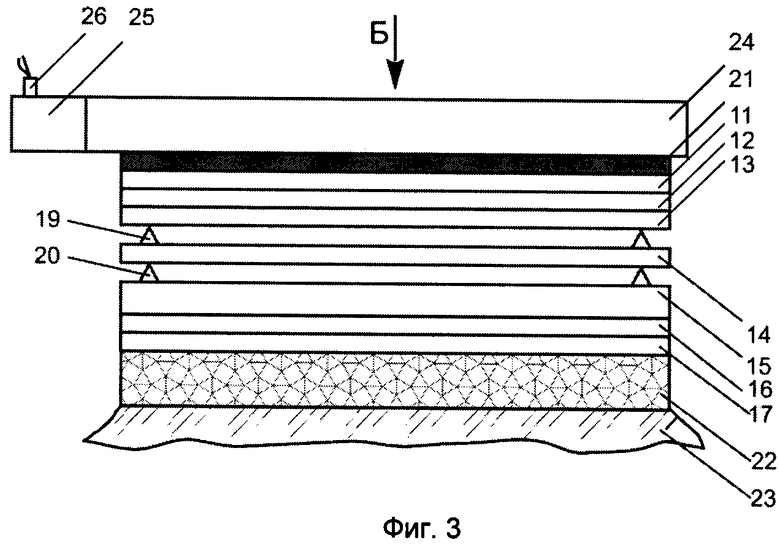

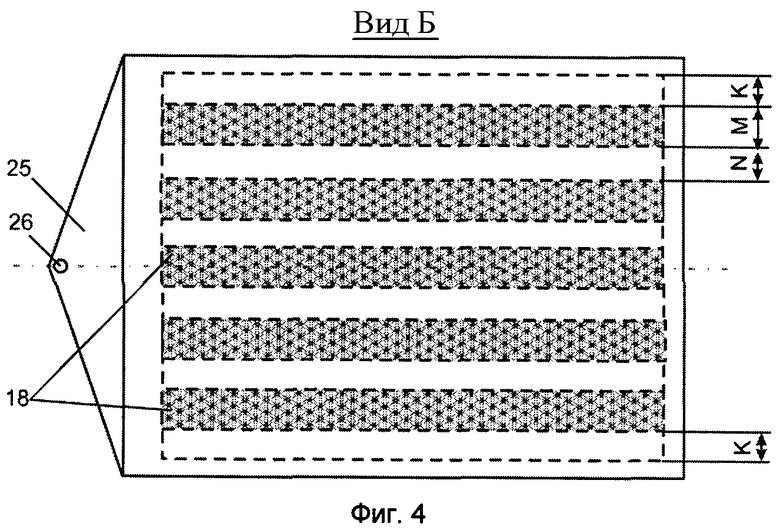

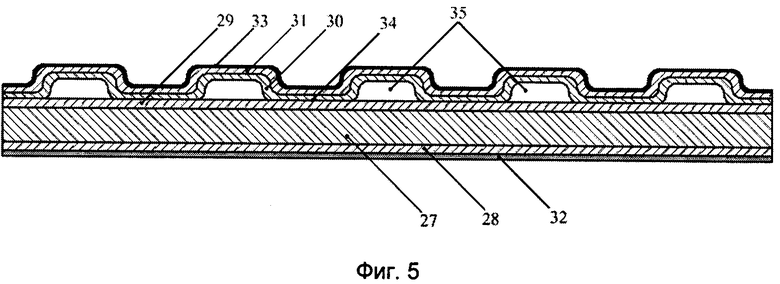

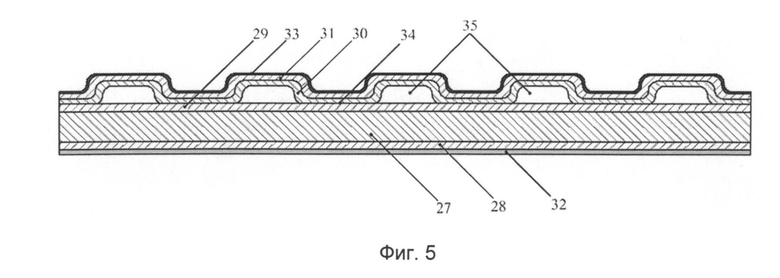

На фиг.1 изображена схема сварки взрывом трехслойного пакета из алюминия, никеля и стали (вид сбоку), на фиг.2 - вид по стрелке А на фиг.1, на фиг.3 - схема сварки взрывом семислойного пакета (вид сбоку), на фиг.4 - вид по стрелке Б на фиг.3, на фиг.5 - поперечное сечение сваренного изделия с внутренними полостями.

Предлагаемый способ получения изделий с внутренними полостями осуществляется в следующей последовательности. Берут пластины из алюминия, никеля, стали и меди и очищают у них соединяемые поверхности от окислов и загрязнений. Составляют трехслойный пакет с размещением в нем между пластинами из алюминия 1 и стали 2 никелевой пластины 3. Толщина слоя никеля при этом равна 1-1,2 мм, соотношение толщин слоев никеля и алюминия в пакете равно 1:(1-1,5). Пластины в пакете размещают параллельно друг другу со сварочными зазорами, обеспечиваемыми с помощью упоров 4. На поверхность верхней алюминиевой пластины 1 пакета укладывают защитную металлическую прослойку 5, защищающую наружную поверхность верхней алюминиевой пластины от повреждений при детонации ВВ. Устанавливают полученный пакет на плоское основание 6, размещенное на грунте 7, устанавливают на поверхность защитной металлической прослойки контейнер с зарядом ВВ 8 со скоростью детонации 1900-2950 м/с, с генератором плоской детонационной волны 9. Высоту заряда взрывчатого вещества, а также сварочные зазоры между слоями пакета, определяемые с помощью компьютерных технологий, выбирают из условия получения скорости соударения верхней алюминиевой пластины 1 с никелевой 3 в пределах 390-515 м/с, а никелевой пластины с нижней стальной 2 в пределах 380-450 м/с. Инициирование процесса детонации в зарядах взрывчатого вещества осуществляют с помощью электродетонатора 10. После этого составляют трехслойный пакет с размещением между пластинами из алюминия и меди никелевой пластины с соотношением толщин слоев никеля и алюминия 1:(1-1,5), никеля и меди 1:(1,25-2,5), при той же толщине слоя никеля, как в пакете из алюминия, никеля и стали, сварку взрывом пакета осуществляют при скорости детонации заряда взрывчатого вещества 1690-2770 м/с, высоту заряда взрывчатого вещества, материал и толщину защитной металлической прослойки, а также сварочные зазоры между слоями пакета выбирают из условия получения скорости соударения верхней алюминиевой пластины с никелевой в пределах 370-480 м/с, никелевой с нижней медной - 335-480 м/с. Схема сварки взрывом, а также последовательность технологических операций при сварке этого пакета такая же, как пакета из алюминия, никеля и стали, но вместо пластины из стали внизу пакета располагают пластину из меди. После этого, например, на фрезерном станке, обрезают у обеих сваренных трехслойных заготовок боковые кромки с краевыми эффектами, очищают соединяемые металлические поверхности от окислов и загрязнений и составляют пакет под сварку взрывом из полученных трехслойных заготовок с размещением в нем между медным и стальным слоем медной пластины, как показано на фиг.3, где поз. 11-13 - алюминиевый, никелевый и медный слои метаемой верхней трехслойной заготовки, соответственно, 14 - медная пластина, 15 - стальной слой в виде пластины, 16, 17 - никелевый и алюминиевый слои нижней трехслойной заготовки, соответственно, при этом толщина медной пластины равна толщине медного слоя метаемой трехслойной заготовки. Предварительно на поверхность медной пластины 14 наносят по трафарету слои противосварочного вещества в виде полос 18, шириной, равной М, с расстоянием между противосварочными полосами N, с расстояниями от краев заготовки, равными К. Заготовки и медную пластину в пакете располагают параллельно друг над другом на расстоянии сварочных зазоров с помощью упоров 19, 20. На поверхность алюминиевого слоя 11 верхней трехслойной заготовки укладывают защитную прослойку из высокоэластичного материала - резины 21, защищающую поверхность металла от повреждений при детонации ВВ. Устанавливают полученный пакет на плоское основание 22, размещенное на грунте 23, устанавливают на поверхность защитной прослойки контейнер с зарядом ВВ 24 со скоростью детонации 1970-3240 м/с, с генератором плоской детонационной волны 25. Высоту заряда взрывчатого вещества, а также сварочные зазоры между соединяемыми металлами выбирают с помощью компьютерных технологий из условия получения скорости соударения медных слоев пакета 13, 14 в пределах 300-570 м/с, медного слоя в виде пластины 14 со стальной пластиной 15 в пределах 280-410 м/с. Инициирование процесса детонации в зарядах взрывчатого вещества 25, 26 осуществляют с помощью электродетонатора 26.

Термическую обработку для повышения деформационной способности металлических слоев сваренной семислойной заготовки проводят, как по прототипу, при температуре 400°С в течение 0,5 часа, после чего, например, на фрезерном станке, обрезают у нее боковые кромки с краевыми эффектами. После этого производят формирование между медными слоями внутренних полостей необходимого профиля в специальной оснастке с помощью гидравлического давления, а затем производят отжиг полученной заготовки с внутренними полостями при температуре 600-630°С в течение 1,5-7 часов для формирования сплошных интерметаллидных диффузионных прослоек между слоями из алюминия и никеля, затем нагревают ее до температуры, превышающей температуру плавления алюминия на 30-50°С, удаляют с ее поверхностей расплавленный алюминий, выдерживают при этой температуре 0,3-1 ч для превращения остатков алюминия в интерметаллиды, после чего производят охлаждение на воздухе с получением при этом композиционного изделия с внутренними полостями со сплошными жаростойкими покрытиями на его наружных поверхностях. На поперечном сечении сваренного изделия с внутренними полостями, представленном на фиг.5, поз.27, 28 и 29 - стальной, никелевый и медный слои в виде пластин, соответственно, 30, 31 - сдеформированные медный и никелевый слои, соответственно, 32, 33 - жаростойкие интерметаллидные покрытия, 34 - зоны сварки медных слоев, 35 - внутренние полости изделия.

В результате получают цельносварное композиционное изделие с внутренними полостями со сплошными жаростойкими интерметаллидными слоями на его наружных поверхностях и, благодаря этому, со значительно более высокой, чем у изделий, полученных по прототипу, жаростойкостью в окислительных газовых средах и прочностью при изгибающих нагрузках, с обеспечением при этом однородности металлов, контактирующих с внутренними полостями изделия, с повышенной стойкостью к разрушению при резких перепадах давления в его внутренних полостях.

Сущность способа поясняется примерами. Все примеры, в том числе и пример по прототипу, сведены в таблице с указанием основных технологических режимов получения изделий с внутренними полостями, состава и толщин свариваемых материалов, а также свойств полученного продукта.

Пример 1.

Очищают от окислов и загрязнений пластины из алюминия АД1, никеля НП1 и стали 12Х1МФ, из которых составляют трехслойный пакет под сварку взрывом с размещением в нем между пластинами из алюминия и стали никелевой пластины. Слои в пакете располагают параллельно друг другу на расстоянии сварочных зазоров, причем метаемую алюминиевую пластину располагают сверху. Длина каждой пластины пакета 340 мм, ширина 265 мм. Толщина никелевой пластины δNi=1 мм, алюминиевой δAl=1,5 мм, стальной δст=6 мм, соотношение толщин слоев никеля и алюминия 1:1,5. На поверхность алюминиевой пластины укладывают защитную металлическую прослойку из стали Ст3, защищающую наружную поверхность верхней алюминиевой пластины от повреждений при детонации ВВ. Ее длина - 350 мм, ширина - 275 мм, толщина - 1 мм. Устанавливают полученный пакет на плоское основание из древесно-стружечной плиты длиной 340 мм, шириной 265 мм, толщиной 18 мм, размещенные на грунте. При сборке пакета предварительно, с помощью компьютерной технологии, определяют величину необходимых сварочных зазоров h1 и h2, где h1 - сварочный зазор между алюминиевой и никелевой пластинами, h2 - между никелевой и стальной. Для сварки взрывом этого пакета выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации DBB=1900 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 25% порошкообразного аммонита 6ЖВ и 75% аммиачной селитры (смесь 1:3). Взрывчатое вещество помещают в контейнер с обеспечением высоты заряда ВВ Нвв=40 мм, длиной 360 мм, шириной 290 мм и устанавливают его на поверхность защитной металлической прослойки вместе с вспомогательным зарядом ВВ - генератором плоской детонационной волны. Для получения скоростей соударения металлических слоев в пределах предлагаемого диапазона, при выбранных параметрах заряда ВВ, величина сварочных зазоров равна: h1=1 мм, h2=5 мм, что обеспечивает скорость соударения алюминиевой и никелевой пластин при сварке взрывом V1=390 м/с, никелевой и стальной V2=380 м/с. Сварку взрывом осуществляют с инициированием процесса детонации в зарядах ВВ с помощью электродетонатора. После сварки, например, на фрезерном станке, обрезают у сваренной трехслойной заготовки боковые кромки с краевыми эффектами. После обрезки длина заготовки 320 мм, ширина - 245 мм, толщина δзаг=8,5 мм.

Составляют трехслойный пакет под сварку взрывом с размещением в нем между пластинами из алюминия и меди никелевой пластины. Слои в пакете располагают параллельно друг другу на расстоянии сварочных зазоров, причем метаемую алюминиевую пластину располагают сверху. Длина и ширина каждой пластины пакета, а также толщина никелевой и алюминиевой пластин, такие же, как в предыдущем пакете: δNi=1 мм, δAl=1,5 мм, соотношение толщин слоев никеля и алюминия 1:1,5. Толщина медной пластины δCu =2,5 мм, соотношение толщин слоев никеля и меди 1:2,5. На поверхность алюминиевой пластины укладывают защитную металлическую прослойку из стали Ст3. Ее размеры как в предыдущем пакете. Устанавливают полученный пакет на плоское основание из древесно-стружечной плиты длиной 340 мм, шириной 265 мм, толщиной 18 мм, размещенное на грунте. При сборке пакета предварительно, с помощью компьютерной технологии, определяют величину необходимых сварочных зазоров h3 и h4, где h3 - сварочный зазор между алюминиевой и никелевой пластинами, h4 - между никелевой и медной. Для сварки взрывом данного пакета выбираем взрывчатое вещество со скоростью детонации DBB=1690 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 20% порошкообразного аммонита 6ЖВ и 80% аммиачной селитры (смесь 1:4). Нвв=40 мм, длина заряда ВВ - 360 мм, ширина - 290 мм. Для получения скоростей соударения металлических слоев в пределах предлагаемого диапазона, при выбранных параметрах заряда ВВ, величина сварочных зазоров равна: h3=1,2 мм, h4=4,5 мм, что обеспечивает скорость соударения алюминиевой и никелевой пластин при сварке взрывом V3=370 м/с, никелевой и медной V4=335 м/с. Сварку взрывом осуществляют с инициированием процесса детонации также, как при сварке предыдущего пакета. После сварки и обрезки боковых кромок с краевыми эффектами длина трехслойной заготовки - 320 мм, ширина - 245 мм, толщина δ3=5 мм.

Очищают соединяемые поверхности металлических слоев от окислов и загрязнений и составляют пакет под сварку взрывом из полученных трехслойных заготовок с размещением в нем между медным и стальным слоем медной пластины из меди M1 с предварительно нанесенным на ее поверхность противосварочным веществом, при этом толщина медной пластины равна толщине медного слоя δм метаемой трехслойной заготовки δм=δСu=2,5 мм. Предварительно на поверхность медной пластины наносят по трафарету слои противосварочного вещества в виде полос, шириной, равной М=25 мм, с расстоянием между противосварочными полосами N-15 мм, с расстояниями от краев заготовки K=30 мм, толщина полос - 80-100 мкм. Как и в прототипе в качестве противосварочного вещества используют сверхвысокомолекулярный полиэтилен, который наносят по патенту РФ №2171149. Свариваемые заготовки в пакете располагают параллельно друг другу на расстоянии сварочных зазоров h5 и h6, определяемых с помощью компьютерной технологии, где h5 - зазор между медным слоем верхней метаемой трехслойной заготовки и поверхностью медной пластины с нанесенными слоями противосварочного вещества, h6 - зазор между медной пластиной и стальной пластиной нижней трехслойной заготовки. На поверхность алюминиевого слоя трехслойной заготовки укладывают защитную прослойку из резины толщиной 3 мм. Устанавливают полученный пакет на плоское основание из древесно-стружечной плиты длиной 320 мм, шириной 245 мм, толщиной 18 мм, размещенное на грунте. Для сварки взрывом пакета выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации DBB=1970 м/с.Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 20% порошкообразного аммонита 6ЖВ и 80% аммиачной селитры (смесь 1:4). НBB=60 мм, длина заряда ВВ - 360 мм, ширина - 290 мм, величина сварочных зазоров: h5=1,7 мм, h6=7,5 мм, что обеспечивает скорость соударения медных слоев при сварке взрывом V5=300 м/с и скорость соударения медного слоя со стальной пластиной нижней трехслойной заготовки V6=280 м/с. Термическую обработку для повышения деформационной способности металлических слоев сваренной семислойной заготовки проводят в электропечи при температуре 400°С в течение 0,5 часов. После обрезки боковых кромок с краевыми эффектами длина заготовки - 300 мм, ширина - 225 мм. Затем производят формирование между медными слоями внутренних полостей, имеющих форму как на фиг.5, в специальной оснастке методом их раздувания под действием гидравлического давления. Ширина каждой внутренней полости равна 25 мм, высота - 4 мм. Отжиг полученной заготовки с внутренними полостями для формирования диффузионных интерметаллидных прослоек между слоями из алюминия и никеля производят в электропечи при температуре 600°С в течение 7 часов, затем нагревают ее до температуры, 690°С, что превышает температуру плавления алюминия на 30°С, удаляют с ее поверхностей расплавленный алюминий, например, металлической щеткой с электроприводом, выдерживают при этой температуре 1 ч для превращения остатков алюминия в интерметаллиды, после чего производят охлаждение на воздухе с получением при этом изделия с внутренними полостями со сплошными жаростойкими интерметаллидными покрытиями на его наружных поверхностях. Материал противосварочного вещества - сверхвысокомолекулярный полиэтилен в процессе отжига деструктирует и легко удаляется из внутренних полостей.

В результате получают цельносварное изделие с пятью внутренними полостями шириной 25 мм, высотой 4 мм, с герметичными перемычками между полостями шириной около 15 мм, со сплошными интерметаллидными жаростойкими слоями на наружных поверхностях изделия толщиной 70 мкм, внутренние полости изделия окружены однородным металлом из меди, максимальная толщина изделия в местах расположения внутренних полостей δmax=17 мм, минимальная толщина в местах расположения перемычек между полостями δmin=13 мм, длина изделия 300 мм, ширина 225 мм. Изделие обладает повышенной стойкостью к разрушению при резких перепадах давления в его внутренних полостях, его рабочая температура в окислительных газовых средах достигает 1000°С, что на 400-600°С выше, чем у изделий, полученных по прототипу, его прочность при изгибающих нагрузках в 4-5 раз выше, чем у изделия по прототипу, а это позволяет использовать полученные по предлагаемому способу изделия для изготовления, например, теплообменников и теплорегуляторов энергетических и химических установок.

Пример 2

То же, что в примере 1, но внесены следующие изменения. Толщина никелевых пластин в обоих трехслойных пакетах δNi=1,1 мм, алюминиевых - δA1=1,3 мм, соотношение толщин слоев никеля и алюминия в обеих пакетах равно 1:1,18. Толщина стальной пластины в пакете из алюминия, никеля и стали δст=8 мм. Толщина медной пластины в пакете из алюминия, никеля и меди δCu=2 мм, соотношение толщин слоев никеля и меди в этом пакете 1:1,82.

Для сварки взрывом первого пакета из алюминия, никеля и стали выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации DBB=2280 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 33% порошкообразного аммонита 6ЖВ и 67% аммиачной селитры (смесь 1:2). Высота заряда ВВ Нвв=40 мм, величина сварочных зазоров равна: h1=0,8 мм, h2=4 мм, что обеспечивает скорость соударения алюминиевой и никелевой пластин при сварке взрывом V1=440 м/с, никелевой и стальной V2=430 м/с. Толщина полученной заготовки δзаг=10,4 мм.

Для сварки взрывом второго пакета из алюминия, никеля и меди выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации DBB=2280 м/с. Состав ВВ: смесь из 33% порошкообразного аммонита 6ЖВ и 67% аммиачной селитры (смесь 1:2). Высота заряда ВВ Нвв=40 мм, величина сварочных зазоров равна: h3=0,7 мм, h4=3 мм, что обеспечивает скорость соударения алюминиевой и никелевой пластин при сварке взрывом V3=420 м/с, никелевой и медной V4=405 м/с. Толщина полученной заготовки δ3=4,4 мм.

При составлении третьего пакета под сварку взрывом из полученных трехслойных заготовок с размещением в нем между медным и стальным слоем медной пластины с предварительно нанесенным на ее поверхность противосварочным веществом, толщина медной пластины δм равна толщине медного слоя метаемой трехслойной заготовки δCu=2 мм. Для сварки взрывом данного пакета выбираем ВВ со скоростью детонации DBB=2400 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 33% порошкообразного аммонита 6ЖВ и 67% аммиачной селитры (смесь 1:2), Нвв=50 мм. Для получения скоростей соударения свариваемых слоев в пределах предлагаемого диапазона, при выбранных параметрах заряда ВВ, величина сварочных зазоров: h5=3 мм, h6=7 мм, что обеспечивает скорость соударения медных слоев при сварке взрывом V5=430 м/с, а скорость соударения медного слоя со стальной пластиной нижней трехслойной заготовки V6=340 м/с.

Отжиг полученной заготовки с внутренними полостями для формирования диффузионных интерметаллидных прослоек между слоями из алюминия и никеля производят в электропечи при температуре 615°С в течение 3,5 часов, затем нагревают ее до температуры, 700°С, что превышает температуру плавления алюминия на 40°С, а после удаления с ее поверхностей расплавленного алюминия, выдерживают при этой температуре 0,6 ч.

Результаты получения изделия с внутренними полостями те же, что в примере 1, но толщина жаростойких интерметаллидных слоев на наружной поверхности изделия равна 60 мкм, толщина изделия δmax=18 мм, δmin=14 мм. Прочность изделия при изгибающих нагрузках в 5-6 раз выше, чем у изделия, полученного по прототипу.

Пример 3

То же, что в примере 1, но внесены следующие изменения. Толщина никелевых пластин в обоих трехслойных пакетах δNi=1,2 мм, алюминиевых - δА1=1,2 мм, соотношение толщин слоев никеля и алюминия в пакетах равно 1:1. Толщина стальной пластины в пакете из алюминия, никеля и стали δст=10 мм. Толщина медной пластины в пакете из алюминия, никеля и меди δСu=1,5 мм, соотношение толщин слоев никеля и меди в этом пакете 1:1,25.

Для сварки взрывом первого пакета из алюминия, никеля и стали выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации DBB=2950 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 75% порошкообразного аммонита 6ЖВ и 25% аммиачной селитры (смесь 3:1). Высота заряда ВВ Нвв=30 мм, величина сварочных зазоров равна: h1=0,8 мм, h2=5 мм, что обеспечивает скорость соударения алюминиевой и никелевой пластин при сварке взрывом V1=515 м/с, никелевой и стальной V2=450 м/с. Толщина полученной заготовки δзаг=12,4 мм.

Для сварки взрывом второго пакета из алюминия, никеля и меди выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации DBB=2770 м/с. Состав ВВ: смесь из 50% порошкообразного аммонита 6ЖВ и 50% аммиачной селитры (смесь 1:1). Высота заряда ВВ Нвв=40 мм, величина сварочных зазоров равна: h3=0,6 мм, h4=3,2 мм, что обеспечивает скорость соударения алюминиевой и никелевой пластин при сварке взрывом V3=480 м/с, никелевой и медной V4=480 м/с. Толщина полученной заготовки δ3=3,9 мм.

При составлении третьего пакета под сварку взрывом из полученных трехслойных заготовок с размещением в нем между медным и стальным слоем медной пластины с предварительно нанесенным на ее поверхность противосварочным веществом, толщина медной пластины δм равна толщине медного слоя метаемой трехслойной заготовки δCu=1,5 мм. Для сварки взрывом данного пакета выбираем ВВ со скоростью детонации DBB=3240 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 75% порошкообразного аммонита 6ЖВ и 25% аммиачной селитры (смесь 3:1), НBB=40 мм. Для получения скоростей соударения свариваемых слоев в пределах предлагаемого диапазона, при выбранных параметрах заряда ВВ, величина сварочных зазоров: h5=h6=4 мм, что обеспечивает скорость соударения медных слоев при сварке взрывом V5=570 м/с, а скорость соударения

медного слоя со стальной пластиной нижней трехслойной заготовки V6=410 м/с.

Отжиг полученной заготовки с внутренними полостями для формирования диффузионных интерметаллидных прослоек между слоями из алюминия и никеля производят в электропечи при температуре 630°С в течение 1,5 часов, затем нагревают ее до температуры, 710°С, что превышает температуру плавления алюминия на 50°С, а после удаления с ее поверхностей расплавленного алюминия выдерживают при этой температуре 0,3 ч.

Результаты получения изделия с внутренними полостями те же, что в примере 1, но толщина жаростойких интерметаллидных слоев на наружной поверхности изделия равна 50 мкм, толщина изделия δmах=18,4 мм, δmin=15,4 мм. Прочность изделия при изгибающих нагрузках в 6-7 раз выше, чем у изделий, полученных по прототипу.

В композиционных алюминиево-никелевых изделиях с внутренними полостями полученных по прототипу (см таблицу, пример 4), две сплошные диффузионные теплозащитные интерметаллидные прослойки состава алюминий-никель толщиной 15-20 мкм расположены между наружными слоями из алюминия толщиной 1,5-2 мм и никеля толщиной 0,8-1 мм. Никелевые слои образуют вокруг полостей шириной каждой из них, равной 25 мм, и высотой - 4 мм, замкнутые контуры. Ширина перемычек между внутренними полостями около 10-12 мм. Предельная рабочая температура таких изделий в окислительных газовых средах не превышает 400-600°С, что на 400-600°С ниже, чем у изделий, полученных по предлагаемому способу из-за отсутствия жаростойких покрытий на их наружных поверхностях. Прочность таких изделий при изгибающих нагрузках в 4-7 раз ниже, чем у изделий, полученных по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2012 |

|

RU2488469C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2012 |

|

RU2486042C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2012 |

|

RU2486043C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2526357C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2526355C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2526646C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ АЛЮМИНИЕВО-НИКЕЛЕВЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2009 |

|

RU2399471C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2574177C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2574179C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2563407C1 |

Изобретение может быть использовано при получения изделий с внутренними полостями с помощью энергии взрыва, например деталей термического и химического оборудования, теплорегуляторов и т.п. Составляют два трехслойных пакета с размещением в одном из них между пластинами из алюминия и стали никелевой пластины, а в другом размещают между пластинами из алюминия и меди никелевую пластину. После их сварки взрывом составляют пакет из полученных трехслойных заготовок с размещением в нем между медным и стальным слоем медной пластины с предварительно нанесенным на ее поверхность противосварочным веществом. После сварки взрывом этого пакета и формирования внутренних полостей между медными слоями производят отжиг полученной семислойной заготовки для образования сплошных интерметаллидных диффузионных прослоек между слоями из алюминия и никеля. Нагревают заготовку до температуры, превышающей температуру плавления алюминия, для удаления с ее поверхностей расплавленного алюминия с выдержкой при этой температуре. Получают изделие с внутренними полостями, расположенными с одной стороны стальной пластины, со сплошными жаростойкими интерметаллидными слоями на наружных поверхностях толщиной 50-70 мкм, обеспечивающими его высокую жаростойкость в окислительных газовых средах и прочность. 5 ил., 1 табл., 3 пр.

Способ получения изделий с внутренними полостями, включающий разметку металлического слоя с помощью трафарета, нанесение противосварочного вещества из сверхвысокомолекулярного полиэтилена на участки, в которых сварка не предусмотрена, составление пакета из металлических слоев под сварку взрывом, размещение над ним защитной металлической прослойки с зарядом взрывчатого вещества, осуществление сварки взрывом, термическую обработку для повышения деформационной способности сваренных металлических слоев, формирование гидравлическим давлением внутренних полостей, отжиг для формирования диффузионных интерметаллидных прослоек между слоями из алюминия и никеля, отличающийся тем, что составляют трехслойный пакет под сварку взрывом с размещением в нем между пластинами из алюминия и стали никелевой пластины с соотношением толщин слоев никеля и алюминия 1:(1-1,5), при толщине слоя никеля равном 1-1,2 мм, сварку взрывом пакета осуществляют при скорости детонации заряда взрывчатого вещества 1900-2950 м/с, высоту заряда взрывчатого вещества, материал и толщину защитной металлической прослойки, а также сварочные зазоры между слоями пакета выбирают из условия получения скорости соударения верхней алюминиевой пластины с никелевой в пределах 390-515 м/с, никелевой с нижней стальной - 380-450 м/с, составляют трехслойный пакет с размещением между пластинами из алюминия и меди никелевой пластины с соотношением толщин слоев никеля и алюминия 1:(1-1,5), никеля и меди 1:(1,25-2,5), при той же толщине слоя никеля, сварку взрывом пакета осуществляют при скорости детонации заряда взрывчатого вещества 1690-2770 м/с, высоту заряда взрывчатого вещества, материал и толщину защитной металлической прослойки, а также сварочные зазоры между слоями пакета выбирают из условия получения скорости соударения верхней алюминиевой пластины с никелевой в пределах 370-480 м/с, никелевой с нижней медной - 335-480 м/с, составляют пакет под сварку взрывом из полученных трехслойных заготовок с размещением в нем между медным и стальным слоем медной пластины с предварительно нанесенным на ее поверхность противосварочным веществом, при этом толщина медной пластины равна толщине медного слоя метаемой трехслойной заготовки, сварку взрывом пакета осуществляют при скорости детонации заряда взрывчатого вещества 1970-3240 м/с, высоту заряда взрывчатого вещества, а также сварочные зазоры между соединяемыми металлами выбирают из условия получения скорости соударения медных слоев в пределах 300-570 м/с, медного слоя со стальной пластиной - 280-410 м/с, формирование гидравлическим давлением внутренних полостей производят между медными слоями сваренной семислойной заготовки, ее отжиг для образования сплошных интерметаллидных диффузионных прослоек между слоями из алюминия и никеля проводят при температуре 600-630°С в течение 1,5-7 ч, затем нагревают ее до температуры, превышающей температуру плавления алюминия на 30-50°С, удаляют с ее поверхностей расплавленный алюминий, выдерживают при этой температуре 0,3-1 ч для превращения остатков алюминия в интерметаллиды с образованием сплошного жаростойкого покрытия на наружных поверхностях полученного изделия с внутренними полостями, после чего производят его охлаждение на воздухе.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ АЛЮМИНИЕВО-НИКЕЛЕВЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2009 |

|

RU2399471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2007 |

|

RU2343055C1 |

| Устройство для заталкивания вагонеток | 1950 |

|

SU90734A1 |

| DE 4114669 А, 12.01.1992. | |||

Авторы

Даты

2013-07-27—Публикация

2012-05-04—Подача