Изобретение относится к технологии получения изделий с внутренними полостями с помощью энергии взрыва и может быть использовано при изготовлении, например, деталей термического и химического оборудования, теплорегуляторов и т.п.

Известен способ получения композиционных алюминиево-никелевых изделий с внутренними полостями сваркой взрывом, включающий разметку металлического слоя с помощью трафарета, нанесение противосварочного вещества на участки, где сварка не предусмотрена, составление пакета из металлических слоев, размещение над ним защитной металлической прослойки с зарядом взрывчатого вещества (ВВ), осуществление сварки взрывом, термическую обработку для повышения деформационной способности сваренных металлических слоев, формирование гидравлическим давлением внутренних полостей, отжиг для формирования диффузионных теплозащитных интерметаллидных прослоек, при этом составляют пакет из четырех металлических слоев с размещением между алюминиевыми пластинами одинаковых никелевых пластин, в котором соотношение толщин слоев алюминия и никеля составляет 1:(0,4-0,67) при толщине каждого слоя никеля 0,8-1 мм, предварительно на верхнюю поверхность нижней никелевой пластины наносят слои из противосварочного вещества - сверхвысокомолекулярного полиэтилена, в виде полос с расстоянием между ними не менее 12 мм, сварку взрывом пакета осуществляют при скорости детонации заряда взрывчатого вещества 2200-2770 м/с, отношение удельной массы заряда взрывчатого вещества к сумме удельных масс защитной металлической прослойки, алюминиевой и никелевых пластин, а также сварочные зазоры между слоями пакета выбирают из условия получения скорости соударения верхней алюминиевой пластины с никелевой в пределах 370-430 м/с, никелевых пластин - 450-470 м/с, нижней никелевой с нижней алюминиевой - 400-440 м/с, термообработку сваренной заготовки проводят при температуре 400-430°C в течение 0,3-0,5 часов, отжиг для образования сплошных диффузионных теплозащитных интерметаллидных прослоек проводят при температуре 480-520°C в течение 1,5-3 часов с охлаждением на воздухе, с получением цельносварного композиционного изделия с внутренними полостями со сплошными диффузионными теплозащитными интерметаллидными прослойками между слоями алюминия и никеля. Полученные по этому способу изделия обладают высоким термическим сопротивлением стенок при направлении теплопередачи поперек слоев, повышенной стойкостью к разрушению при резких перепадах давления в их внутренних полостях, а также высокой коррозионной стойкостью благодаря тому, что внутренние полости в таких изделиях контактируют с однородными металлами. (Патент РФ №2399471, МПК В23К 20/08, В32В 15/01, опубл. 20.09.2010, бюл. №26).

Недостатком данного способа является то, что сплошные теплозащитные слои из интерметаллидов системы никель-алюминий, обладающие помимо высокого термического сопротивления еще и весьма высокой жаростойкостью, располагаются между слоями из алюминия и никеля и отсутствуют по меньшей мере на одной из наружных поверхностей получаемых изделий, контактирующей с окружающей средой. Наружные слои в этих изделиях из легкоплавкого металла - алюминия с температурой плавления 660°C, поэтому их предельно допустимая рабочая температура не превышает 400-600°C, малая прочность изделия при изгибающих нагрузках из-за наличия в его конструкции малопрочных алюминиевых слоев и малой толщины перемычек между полостями, что весьма ограничивает возможные области использования таких изделий в теплообменной аппаратуре, предназначенной для длительной эксплуатации в окислительных газовых средах, где требуется повышенная жаростойкость и прочность при изгибающих нагрузках.

Наиболее близким по техническому уровню и достигаемому результату является способ получения цилиндрических композиционных изделий с внутренними полостями, при котором берут полостеобразующие элементы в виде труб с удаляемым наполнителем и располагают их пучком в трубчатой оболочке симметрично относительно ее продольной оси, при этом на наружной поверхности трубчатой оболочки располагают кольцевой заряд ВВ и производят инициирование процесса детонации ВВ с помощью электродетонатора, центральный полостеобразующий элемент, удаляемый после сварки взрывом, выполняют из хрупкого материала, дробящегося в процессе взрывного воздействия, с отношением толщины его стенки к толщине стенок смежных с ним полостеобразующих элементов, составляющим (4-10):1, трубчатую оболочку выполняют из коррозионно-стойкого металла с пониженной теплопроводностью, между трубчатой оболочкой и пучком из труб располагают трубчатую промежуточную прослойку из металла с пониженной теплопроводностью, сварку взрывом осуществляют при скорости детонации ВВ 3270-3820 м/с, при этом отношение удельной массы ВВ к сумме удельных масс стенок трубчатой оболочки и трубчатой промежуточной прослойки, а также сварочные зазоры между трубчатой оболочкой и трубчатой промежуточной прослойкой, между трубчатой промежуточной прослойкой и пучком из труб выбирают из условия получения скорости соударения трубчатой оболочки с трубчатой промежуточной прослойкой в пределах 610-700 м/с, а скорости соударения трубчатой оболочки с полостеобразующими элементами - 480-680 м/с, после сварки полученную заготовку подвергают отжигу при температуре 850-900°C в течение 2-3,5 ч с формированием при этом между трубчатой оболочкой и трубчатой промежуточной прослойкой сплошной теплозащитной интерметаллидной прослойки с пониженной теплопроводностью, с последующим охлаждением полученного изделия на воздухе. При осуществлении способа в качестве хрупкого материала используют стекло, в качестве коррозионно-стойкого металла с пониженной теплопроводностью для изготовления трубчатой оболочки используют титан, а трубчатую промежуточную прослойку выполняют из аустенитной стали. (Патент РФ №2425739, МПК В23К 20/08, В23К 101/04, опубл. 10.08.2011, бюл. №22 - прототип).

Недостатком данного способа является то, что сплошной теплозащитный слой из интерметаллидов системы титан-сталь, обладающий помимо высокого термического сопротивления еще и повышенной жаростойкостью, располагается между слоями из титана и стали и отсутствует наружной поверхности титанового слоя, контактирующего с окружающей средой, у которого предельно допустимая температура при длительном контакте с окислительной газовой средой не превышает 500-600°C. Кроме того, у теплообменников данной конструкции весьма высокое термическое сопротивление слоев при теплообмене с окружающей средой. Все это весьма ограничивает возможные области использования таких изделий в теплообменной аппаратуре, предназначенной для длительной эксплуатации в окислительных газовых средах, где требуется повышенная жаростойкость и малое термическое сопротивление слоев при теплообмене с окружающей средой.

В связи с этим важнейшей задачей является создание нового способа получения композиционных изделий с внутренними полостями сваркой взрывом со сплошным интерметаллидным слоем на его наружной поверхности, обеспечивающим их повышенную жаростойкость в окислительных газовых средах, и с пониженным термическим сопротивлением слоев в процессе теплообмена с окружающей средой при направлении теплопередачи поперек слоев.

Техническим результатом заявленного способа является создание новой технологии, обеспечивающей с помощью одновременной сварки взрывом трехслойного пакета из плоских разнородных металлических слоев с пакетом из медных труб, термического воздействия на сваренную заготовку на оптимальных режимах, получение композиционного изделия с внутренними полостями со сплошным интерметаллидным слоем из интерметаллидов системы алюминий - никель на его наружной поверхности, обеспечивающего у него более высокую, чем у изделий, полученных по прототипу, жаростойкость в окислительных газовых средах, с пониженным термическим сопротивлением слоев в процессе теплообмена с окружающей средой при направлении теплопередачи поперек слоев.

Указанный технический результат достигается тем, что в предлагаемом способе получения композиционных изделий с внутренними полостями сваркой взрывом, при котором берут медные полостеобразующие элементы в виде труб с удаляемым наполнителем, приваривают к ним сваркой взрывом наружные металлические слои и формируют сплошную интерметаллидную прослойку между разнородными металлами путем отжига сваренной заготовки с последующим охлаждением на воздухе, составляют плоский пакет из медных труб с толщиной стенок 1,5-2 мм, размещают его на плоском стальном основании с предварительно нанесенным на его поверхность противосварочным покрытием, составляют трехслойный пакет с размещением между пластиной из алюминия и меди никелевой пластины с соотношением толщин слоев никеля и алюминия 1:(1-1,5), никеля и меди 1:(1,25-2,5), при толщине слоя никеля, равном 1-1,2 мм, и устанавливают его со сварочным зазором над пакетом из медных труб, располагают на поверхности алюминиевой пластины защитную металлическую прослойку с зарядом взрывчатого вещества и осуществляют сварку взрывом полученной сборки при скорости детонации заряда взрывчатого вещества 1970-2400 м/с, при этом высоту заряда взрывчатого вещества, материал и толщину защитной металлической прослойки, а также сварочные зазоры между слоями пакета выбирают из условия получения скорости соударения верхней алюминиевой пластины с никелевой в пределах 350-440 м/с, никелевой пластины с нижней медной - 320-440 м/с, медной пластины с пакетом из медных труб 300-385 м/с, отжиг сваренной заготовки для образования сплошной интерметаллидной прослойки между алюминием и никелем проводят при температуре 600-630°C в течение 1,5-7 ч с самопроизвольным разделением алюминия и никеля по интерметаллидной прослойке в процессе охлаждения на воздухе, с образованием при этом на поверхности никелевой пластины сплошного жаростойкого покрытия в виде слоя из интерметаллидов системы алюминий - никель. В таких условиях высокоскоростного деформирования свариваемых металлов и последующего теплового воздействия на металлы происходит надежная сварка слоев в пакете по всем поверхностям контакта. Отжиг на предложенных режимах обеспечивает за короткое время возникновение и рост сплошной интерметаллидной прослойки необходимой толщины между алюминиевым и никелевым слоем, а при последующем охлаждении на воздухе происходит самопроизвольное разделением алюминия и никеля по интерметаллидной прослойке с образованием при этом на поверхности никелевой пластины сплошного жаростойкого покрытия в виде слоя из интерметаллидов системы алюминий - никель.

Новый способ получения композиционных изделий с внутренними полостями сваркой взрывом имеет существенные отличия по сравнению с прототипом как по построению схемы сварки взрывом составного пакета из металлических слоев, так и по совокупности технологических приемов и режимов при осуществлении способа. Так предложено составлять плоский пакет из полостеобразующих элементов в виде медных труб с толщиной стенок 1,5-2 мм и размещать его на плоском стальном основании с предварительно нанесенным на его поверхность противосварочным покрытием. Плоский пакет из медных труб позволяет получить теплообменник плоской формы. Толщина стенок труб 1,5-2 мм обеспечивает высокую герметичность и прочность стенок полостеобразующих элементов на разрыв в процессе эксплуатации изделия. Толщина стенок менее 1,5 мм может приводить к нарушению герметичности полостеобразующих элементов в процессе получения и эксплуатации изделия, толщина стенок более 2 мм приводит к нежелательному повышению их термического сопротивления при теплообмене с окружающей средой. Размещение плоского пакета из полостеобразующих элементов на плоском стальном основании позволяет получить теплообменник плоской формы, при этом стальное основание способствует формированию благоприятной структуры импульсов давления в свариваемом пакете и более качественной сварке составляющих теплообменника. Противосварочное покрытие на поверхности плоского стального основания предотвращает возможность локальной сварки с ним полостеобразующих элементов, повышает качество их поверхности.

Предложено составлять трехслойный пакет с размещением между пластиной из алюминия и меди никелевой пластины с соотношением толщин слоев никеля и алюминия 1:(1-1,5), никеля и меди 1:(1,25-2,5), при толщине слоя никеля равном 1-1,2 мм и устанавливать его со сварочным зазором над пакетом из медных труб, что создает благоприятные условия для получения качественных сварных соединений на межслойных границах, возможность формирования на одной из наружных поверхностей изделия сплошного жаростойкого слоя из интерметаллидов системы алюминий - никель, обеспечивает экономный расход металлов в расчете на одно изделие.

Толщина никелевой пластины менее 1 мм является недостаточной для обеспечения стабильных сварочных зазоров между металлическими слоями трехслойного пакета из-за гибкости никелевого слоя, а это может приводить к снижению качества сварных соединений его со слоями из алюминия и меди. Его толщина более 1,2 мм является избыточной, поскольку это хоть и не ухудшает качество получаемого изделия, но приводит к чрезмерному расходу дорогостоящего никеля в расчете на одно изделие.

Предложенные соотношения толщин слоев никеля и алюминия 1:(1-1,5), никеля и меди 1:(1,25-2,5) являются оптимальными, поскольку при этом создаются благоприятные условия для образования качественных сварных соединений при сварке взрывом при минимальном расходе металлов в расчете на одно изделие. При величине этих соотношений ниже нижних предлагаемых пределов толщина алюминиевых и медных пластин оказывается недостаточной, поскольку при сварке взрывом у этих пластин возможны неконтролируемые деформации, что ухудшает качество полученных изделий. Величина этих соотношений толщин слоев выше верхних предлагаемых пределов является избыточной, поскольку это приводит к излишнему расходу металлов в расчете на одно изделие.

Предложено располагать на поверхности алюминиевой пластины защитную металлическую прослойку с зарядом взрывчатого вещества и осуществлять сварку взрывом полученной сборки при скорости детонации заряда взрывчатого вещества 1970-2400 м/с, при этом высоту заряда взрывчатого вещества, материал и толщину защитной металлической прослойки, а также сварочные зазоры между слоями пакета выбирать из условия получения скорости соударения верхней алюминиевой пластины с никелевой в пределах 350-440 м/с, никелевой пластины с нижней медной - 320-440 м/с, медной пластины с пакетом из медных труб 300-385 м/с, что обеспечивает надежную сварку всех смежных металлических слоев между собой, исключает нарушение их сплошности. При скорости детонации ВВ и скоростях соударения металлических слоев ниже нижних предлагаемых возможно появление непроваров в зонах соединения металлов, что снижает качество получаемых изделий. При скорости детонации ВВ и скоростях соударения металлических слоев выше верхних предлагаемых пределов возможны неконтролируемые деформации металлических слоев с нарушениями их сплошности, а это может привести к невозможности дальнейшего использования сваренной заготовки для получения изделия. Помимо защиты поверхности алюминиевой пластины от разрушения продуктами детонации ВВ, защитная металлическая прослойка способствует благоприятному распределению скоростей полета пластин при сварке взрывом.

Предложено отжиг сваренной заготовки для образования сплошной интерметаллидной прослойки между алюминием и никелем проводить при температуре 600-630°C в течение 1,5-7 ч с самопроизвольным разделением алюминия и никеля по интерметаллидной прослойке в процессе охлаждения на воздухе, с образованием при этом на поверхности никелевой пластины сплошного жаростойкого покрытия.

Предлагаемая термическая обработка обеспечивает высокую скорость диффузионных процессов между алюминием и никелем и благодаря этому способствует получению за короткое время отжига на межслойной границе интерметаллидной диффузионной прослойки необходимой толщины и состава, материал которой обладает высокой жаростойкостью. При температуре и времени термообработки ниже нижних предлагаемых пределов толщина получаемой интерметаллидной диффузионной прослойки оказывается недостаточной, что снижает способность получаемого покрытия сопротивляться длительному окислительному воздействию газов при высоких температурах. Температура и время отжига выше верхнего предлагаемого предела являются избыточными, поскольку толщина интерметаллидной прослойки становится чрезмерной и при этом возникают неоправданно высокие затраты на получение жаростойкого покрытия.

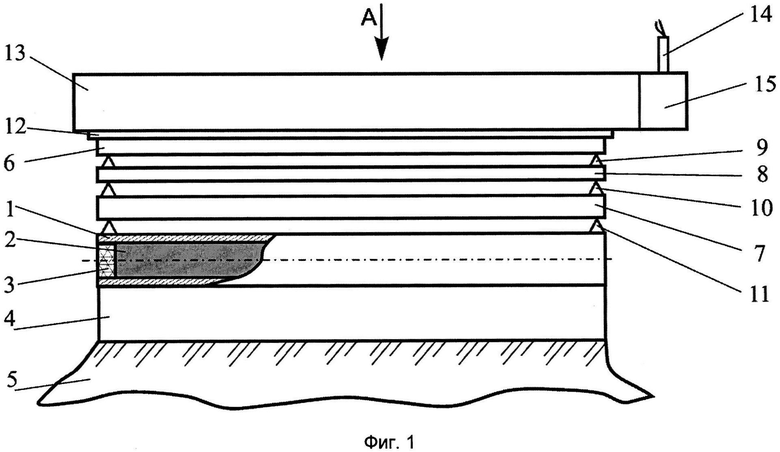

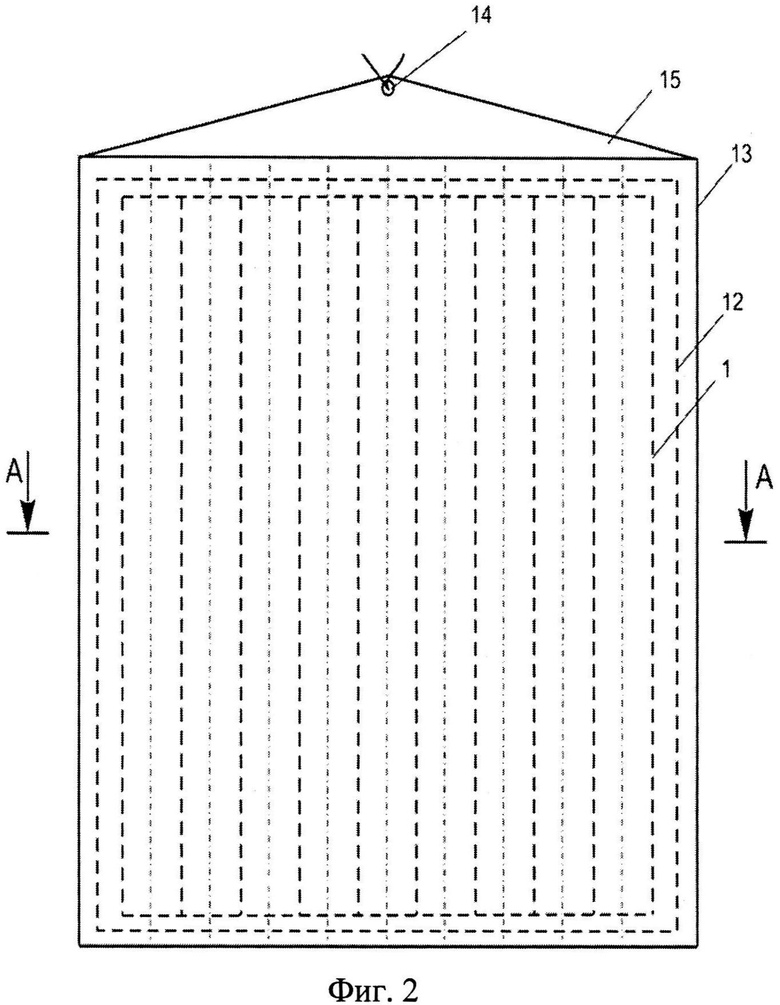

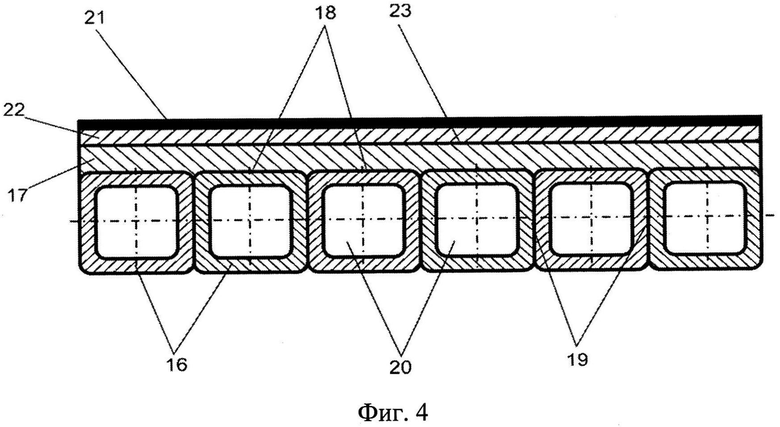

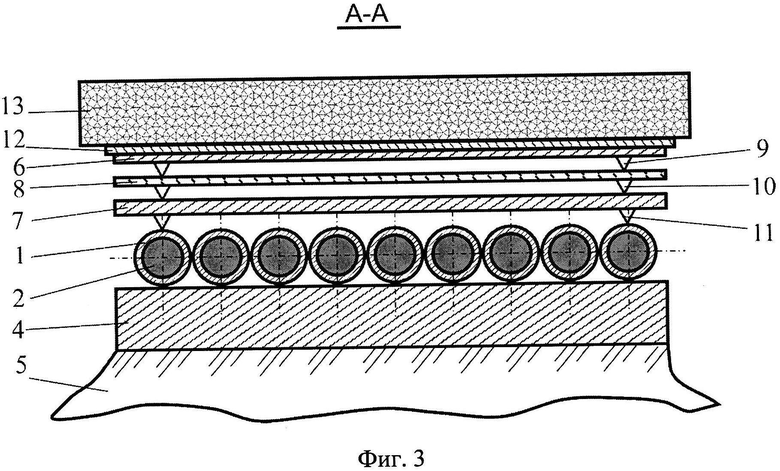

На фиг.1 изображена схема сварки взрывом пакета из пластин и труб (вид сбоку) с продольным осевым разрезом одного из полостеобразующих элементов, на фиг.2 - вид по стрелке А на фиг.1, на фиг.3 - поперечное сечение А-А схемы сварки взрывом на фиг.2, на фиг.4 - часть поперечного сечения сваренного композиционного изделия с внутренними полостями.

Предлагаемый способ получения изделий с внутренними полостями сваркой взрывом осуществляется в следующей последовательности. Берут медные полостеобразующие элементы в виде труб 1, с толщиной стенок 1,5-2 мм, очищают их наружные поверхности от окислов и загрязнений, после чего заполняют их внутренние полости водным наполнителем 2 и герметизируют по концам заглушками 3, например, из резины. Из полученных сборок составляют плоский пакет, скрепляют концы труб клеем и размещают его на плоском стальном основании 4 с предварительно нанесенным на его поверхность противосварочным покрытием (не показано), например, в виде слоя грунтовой краски по металлу. Полученную при этом конструкцию размещают на песчаном грунте 5. Составляют с необходимыми сварочными зазорами трехслойный пакет с размещением между пластиной из алюминия 6 и меди 7 никелевой пластины 8 с соотношением толщин слоев никеля и алюминия 1:(1-1,5), никеля и меди 1:(1,25-2,5), при толщине слоя никеля, равном 1-1,2 мм, и устанавливают его со сварочным зазором над пакетом из медных труб. Сварочные зазоры между свариваемыми пластинами, а также зазор между медной пластиной и пакетом из труб устанавливают с помощью упоров 9-11. Располагают на поверхности алюминиевой пластины защитную металлическую прослойку 12, например, из стали, устанавливают на нее заряд ВВ и осуществляют сварку взрывом полученной сборки путем инициирования взрыва в основном заряде ВВ 13 с помощью электродетонатора 14 и генератора плоской детонационной волны (вспомогательный заряд ВВ) 15. Направление детонации в зарядах ВВ осуществляется вдоль полостеобразующих элементов. Скорость детонации заряда ВВ должна быть 1970-2400 м/с, ее регулируют путем изменения состава и толщины заряда. Высоту заряда ВВ, материал и толщину защитной металлической прослойки, а также сварочные зазоры между слоями пакета выбирают с помощью компьютерных технологий из условия получения скорости соударения верхней алюминиевой пластины с никелевой в пределах V1=350-440 м/с, никелевой пластины с нижней медной V2=320-440 м/с, медной пластины с пакетом из медных труб V3=300-385 м/с, После сварки, например, на фрезерном станке обрезают у полученной заготовки боковые кромки с краевыми эффектами. Удаление наполнителя из полостей после сварки взрывом происходит самопроизвольно под воздействием волн разгрузки.

Отжиг сваренной заготовки для образования сплошной интерметаллидной прослойки между алюминием и никелем проводят при температуре 600-630°C в течение 1,5-7 ч с самопроизвольным разделением алюминия и никеля по интерметаллидной прослойке в процессе охлаждения на воздухе, с образованием при этом на поверхности никелевой пластины сплошного жаростойкого покрытия в виде слоя из интерметаллидов системы алюминий - никель.

В полученном изделии позиция 16 (см. фиг.4) - сдеформированные трубчатые полостеобразующие элементы из меди, 17 - медный слой, 18 - зоны сварки взрывом медного слоя с полостеобразующими элементами, 19 - зоны сварки взрывом полостеобразующих элементов между собой, 20 - внутренние полости изделия, 21 - жаростойкий интерметаллидный слой, 22 - никелевый слой, 23 - зона сварки взрывом медного слоя с никелевым.

В результате получают цельносварное композиционное изделие с внутренними полостями со сплошным интерметаллидным слоем из интерметаллидов системы алюминий - никель на его наружной поверхности, обеспечивающим у него более высокую, чем у изделий, полученных по прототипу, жаростойкость в окислительных газовых средах, и со значительно меньшим термическим сопротивлением слоев в процессе теплообмена веществ-теплоносителей, располагаемых во внутренних полостях при эксплуатации изделия, с окружающей средой при направлении теплопередачи со стороны интерметаллидного слоя.

Сущность способа поясняется примерами. Все примеры, в том числе и пример по прототипу, сведены в таблице с указанием основных технологических режимов получения композиционных изделий с внутренними полостями, состава и толщин свариваемых материалов, а также свойств полученного продукта.

Пример исполнения 1 (см. также таблицу).

Исходными материалами для изготовления полостеобразующих элементов композиционных изделий с внутренними полостями были 16 труб из меди M1 с наружным диаметром Dн=12 мм, внутренним - Dв=9 мм длиной 270 мм. Толщина стенки каждой трубы Тст=1,5 мм. Каждую трубу после очистки от окислов и загрязнений заполняют водным наполнителем и герметизируют по концам заглушками, например из резины. Из труб с удаляемым наполнителем в полостях составляют плоский пакет шириной 192 мм, склеивают его по концам труб и размещают на стальном основании например, из стали Ст3 с предварительно нанесенным на его поверхность противосварочным покрытием, например, в виде слоя грунтовой краски по металлу толщиной 80-100 мкм. Его длина 270 мм, ширина 200 мм, толщина 15 мм. Стальное основание размещают на песчаном грунте. Над пакетом из труб располагают очищенные от окислов и загрязнений медную, никелевую и алюминиевую пластины. Длина каждой пластины 270 мм, ширина - 210 мм, толщина медной пластины из меди М1 - δCu=2.5 мм, толщина пластины из никеля НП1 - δNi=1 мм, соотношение толщин слоев никеля и меди δNi:δCu=1:2,5. Толщина пластины из алюминия АД1 - δAl=1,5 мм, соотношение толщин слоев никеля и алюминия δNi:δAl=1:1,5. Металлические пластины располагают параллельно друг другу на расстоянии сварочных зазоров, причем метаемую алюминиевую пластину располагают сверху. На поверхность алюминиевой пластины свариваемого пакета укладывают защитную металлическую прослойку из стали Ст3, защищающую наружную поверхность верхней алюминиевой пластины от повреждений при детонации ВВ. Ее длина - 280 мм, ширина - 200 мм, толщина - 2 мм. При сборке данного пакета предварительно, с помощью компьютерной технологии, определяют величину необходимых сварочных зазоров h1-h3, где h1 сварочный зазор между алюминиевой и никелевой пластинами, h2 - между никелевой и медной, h3 - между медной пластиной и пакетом из медных труб. Для сварки взрывом полученного составного пакета выбираем взрывчатое вещество из рекомендуемого диапазона со скоростью детонации DBB=1970 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 20% порошкообразного аммонита 6ЖВ и 80% аммиачной селитры. Взрывчатое вещество помещают в контейнер с обеспечением высоты заряда BB HBB=60 мм, длиной 280 мм, шириной 200 мм и устанавливают его на поверхность защитной металлической прослойки вместе с вспомогательным зарядом BB - генератором плоской детонационной волны из аммонита 6ЖВ. Для получения скоростей соударения металлических слоев в пределах предлагаемого диапазона, при выбранных параметрах заряда BB, величина сварочных зазоров равна: h1=1,1 мм, h2=1,3 мм, h3=8 мм, что обеспечивает скорость соударения алюминиевой и никелевой пластин при сварке взрывом V1=350 м/с, никелевой и медной V2=320 м/с, медной пластины с пакетом из труб V3=300 м/с. Сварку взрывом осуществляют с инициированием процесса детонации в основном заряде BB с помощью электродетонатора и вспомогательного заряда BB - генератора плоской детонационной волны. После сварки, например, на фрезерном станке обрезают у сваренной многослойной заготовки боковые кромки с краевыми эффектами. После обрезки длина заготовок 250 мм, ширина - 170 мм.

В результате совмещения операций высокоскоростного формообразования труб энергией взрыва со сваркой взрывом получают цельносварную заготовку, которую затем нагревают, выдерживают в электропечи при температуре to=600°C в течение τ=7 ч, при этом между слоями алюминия и никеля происходит образование сплошной интерметаллидной прослойки, а затем осуществляют охлаждение на воздухе, которое, из-за возникающих термических напряжений на межслойной границе никелевого и алюминиевого слоев, приводит к самопроизвольному их разделению по интерметаллидному слою, с образованием при этом на поверхности никелевой пластины сплошного жаростойкого покрытия в виде слоя из интерметаллидов системы алюминий - никель толщиной 65 мкм. После отделения тонкий алюминиевый слой идет на вторичную переработку.

В результате получают цельносварное композиционное изделие (теплообменник) с внутренними полостями длиной 250 мм, шириной 170 мм, толщиной около 13 мм, с жаростойким слоем из интерметаллидов системы алюминий - никель толщиной 65 мкм на поверхности никелевого слоя с толщиной 1 мм, с промежуточным медным слоем толщиной 2,5 мм, с 14 полостеобразующими элементами. Его рабочая температура в окислительных газовых средах со стороны интерметаллидного слоя достигает 1000°C, что примерно в 1,6-2 раза выше допустимой температуры нагрева поверхности в указанных средах изделий, полученных по прототипу.

В композиционном изделии, полученном по предлагаемому способу, теплообмен теплоносителей, располагаемых во внутренних полостях изделия в процессе его эксплуатации, с окружающей внешней окислительной средой осуществляется через медные стенки полостеобразующих элементов с толщиной 1,5 мм, медный слой толщиной 2,5 мм, никелевый слой толщиной 1 мм и жаростойкий слой из интерметаллидов системы алюминий - никель толщиной 65 мкм на поверхности никелевого слоя. При коэффициенте теплопроводности меди M1 λCu=370 Вт/(м·К), никеля λNi=92 Вт/(м·К), интерметаллидного слоя λинт=7,5 Вт/(м·К), суммарное термическое сопротивление этих слоев равно Rпредл=3·10-5 К/(Вт/м2).

У изделия, полученного по прототипу, жаростойкий интерметаллидный слой на поверхности отсутствует, теплообмен теплоносителей, находящихся во внутренних полостях, с внешней окружающей средой происходит через медные стенки полостеобразующих элементов с толщиной 1,2-2 мм, через стенку трубчатой промежуточной прослойки из стали 12Х18Н10Т толщиной 2,3-2,9 мм, через интерметаллидную прослойку толщиной 70-80 мкм и стенку трубчатой оболочки из титана ВТ1-00 толщиной 2,3 мм. При коэффициенте теплопроводности стали 12Х18Н10Т λСт=17 Вт/(м·К), титана ВТ1-00 λTi=19,3 Вт/(м·К), интерметаллидного слоя λинт=4,5 Вт/(м·К), суммарное термическое сопротивление этих слоев Rпрот=27,3-31,25·10-5 К/(Вт/м2), при этом Rпрот/Rпредл=9-10, то есть у предлагаемого композиционного изделия с внутренними полостями термическое сопротивление слоев при теплообмене теплоносителей, располагаемых во внутренних полостях, с окружающей окислительной газовой средой в 9-10 раз ниже, чем у изделия, полученного по прототипу, при этом его рабочая температура в окислительных газовых средах примерно в 1,6-2 раза выше, чем у изделия по прототипу, а весьма это расширяет возможные области применения теплообменника предлагаемой конструкции в энергетических, химических и других установках.

Пример исполнения №2 (см. также таблицу).

То же, что в примере 1, но внутренний диаметр труб DВ=8 мм, толщина стенки каждой трубы Тст=2 мм. Толщина медной пластины - δCu=2 мм, пластины из никеля - δNi=1,1 мм, соотношение толщин никеля и меди δNi:δCu=1:1,82, толщина удаляемой при термической обработке пластины из алюминия - δAl=1,3 мм, δNi:δAl=1:1,18.

Для сварки взрывом составного пакета используют ВВ со скоростью детонации DBB=2190 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 25% порошкообразного аммонита 6ЖВ и 75% аммиачной селитры, высота заряда ВВ 7755=60 мм. Величина сварочных зазоров: h1=1,1 мм, h2=2,1 мм, h3=5 мм, что обеспечивает скорость соударения алюминиевой и никелевой пластин при сварке взрывом V1=390 м/с, никелевой и медной V2=380 м/с, медной пластины с пакетом из труб V3=340 м/с. После обрезки у сваренной заготовки боковых кромок с краевыми эффектами цельносварную заготовку нагревают и выдерживают в электропечи при температуре to=615°C в течение τ=3,5 ч.

В полученном изделии толщина сплошного жаростойкого покрытия в виде слоя из интерметаллидов системы алюминий - никель на поверхности никелевой пластины - 55 мкм, толщина никелевого слоя - 1,1 мм, медного - 2 мм, толщина изделия около 12,5 мм, термическое сопротивление Rпредл и соотношение Rпрот/Rпредл примерно такие же, как в предыдущем примере.

Пример исполнения 3 (см. также таблицу).

То же, что в примере 1, но внутренний диаметр труб De=7 мм, толщина стенки каждой трубы Тст=2,5 мм. Толщина медной пластины - δCu=1,5 мм, пластины из никеля - δNi=1,2 мм, соотношение толщин никеля и меди δNi:δCu=1:1,25, толщина удаляемой при термической обработке пластины из алюминия - δAl=1,2 мм, δNi:δAl=1:1. Для сварки взрывом составного пакета используют ВВ со скоростью детонации DBB=2400 м/с. Такую скорость обеспечивает взрывчатое вещество, представляющее собой смесь из 33% порошкообразного аммонита 6ЖВ и 67% аммиачной селитры, высота заряда ВВ HBB=50 мм. Величина сварочных зазоров: h1=1,3 мм, h2=5 мм, h3=8 мм, что обеспечивает скорость соударения алюминиевой и никелевой пластин при сварке взрывом V1=440 м/с, никелевой и медной V2=440 м/с, медной пластины с пакетом из труб V3=385 м/с.

После обрезки у сваренной заготовки боковых кромок с краевыми эффектами цельносварную заготовку нагревают и выдерживают в электропечи при температуре to=630°C в течение τ=0,75 ч.

В полученном изделии толщина сплошного жаростойкого покрытия в виде слоя из интерметаллидов системы алюминий - никель на поверхности никелевой пластины - 45 мкм, толщина никелевого слоя - 1,2 мм, медного -1,5 мм, толщина стенок полостеобр- 2,5 мм, толщина изделия около 12 мм, термическое сопротивление азующих элементов Rпредл и соотношение Rпрот/Rпредл примерно такие же, как в примере 1.

В изделии, полученном по прототипу (см. таблицу, пример 4), в теплообмене теплоносителей, располагаемых во внутренних полостях с внешней окружающей средой участвуют медные стенки полостеобразующих элементов с толщиной 1,2-2 мм, трубчатая промежуточной прослойка из стали 12Х18Н10Т с толщиной стенки 2,3-2,9 мм, интерметаллидная прослойка толщиной 70-80 мкм и стенка трубчатой оболочки из титана ВТ1-00 толщиной 2,3 мм. Их суммарное термическое сопротивление находится в пределах Rпрот=27,3-31,25·10-5 К/(Вт/м2), что в 9-10 раз больше, чем у изделий, полученных по предлагаемому способу, при этом его рабочая температура в окислительных газовых средах примерно в 1,6-2 раза ниже, чем у изделий по предлагаемому способу, а это весьма ограничивает возможные области применения такого способа при изготовлении деталей энергетических, химических и других установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2526355C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2526646C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2012 |

|

RU2488469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2012 |

|

RU2486043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2012 |

|

RU2488468C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2012 |

|

RU2486042C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2632502C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2632501C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2613511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2486999C1 |

Изобретение может быть использовано при изготовлении с помощью энергии взрыва изделий с внутренними полостями, например деталей термического и химического оборудования, теплорегуляторов и т.п. Плоский пакет из медных труб с толщиной стенок 1,5-2 мм размещают на плоском стальном основании с предварительно нанесенным на его поверхность противосварочным покрытием. Составляют трехслойный пакет с размещением никелевой пластины между пластинами из алюминия и меди с регламентированным соотношением толщин слоев никеля, алюминия и меди. Устанавливают его со сварочным зазором над пакетом из медных труб и осуществляют сварку взрывом полученной сборки при заданных скорости детонации заряда взрывчатого вещества, скорости соударения верхней алюминиевой пластины с никелевой, никелевой пластины с нижней медной и медной пластины с пакетом из медных труб. Проводят отжиг сваренной заготовки для образования сплошной интерметаллидной прослойки между алюминием и никелем с самопроизвольным разделением алюминия и никеля по интерметаллидной прослойке в процессе охлаждения на воздухе. На поверхности никелевой пластины образуется сплошное жаростойкое покрытие в виде слоя из интерметаллидов системы алюминий - никель. Полученное изделие имеет высокую рабочую температуру в окислительных газовых средах и пониженное термическое сопротивление теплопередающих слоев при теплообмене с окружающей средой. 4 ил., 1 табл., 4 пр.

Способ получения композиционных изделий с внутренними полостями сваркой взрывом, включающий использование полостеобразующих элементов в виде медных труб с удаляемым наполнителем, приваривание к ним сваркой взрывом наружных металлических слоев и отжиг сваренной заготовки для образования сплошной интерметаллидной прослойки между разнородными металлами с последующим охлаждением на воздухе, отличающийся тем, что из медных труб с толщиной стенок 1,5-2 мм составляют плоский пакет, размещают его на плоском стальном основании с предварительно нанесенным на его поверхность противосварочным покрытием, составляют трехслойный пакет наружных металлических слоев с размещением никелевой пластины между пластинами из алюминия и меди с соотношением толщин слоев никеля и алюминия 1:(1-1,5), никеля и меди 1:(1,25-2,5), при толщине слоя никеля, равной 1-1,2 мм, и устанавливают его со сварочным зазором над упомянутым пакетом из медных труб, располагают на поверхности алюминиевой пластины защитную металлическую прослойку с зарядом взрывчатого вещества, а сварку взрывом полученной сборки осуществляют при скорости детонации заряда взрывчатого вещества 1970-2400 м/с, при этом высоту заряда взрывчатого вещества, материал и толщину защитной металлической прослойки, а также сварочные зазоры между слоями пакета выбирают из условия получения скорости соударения верхней алюминиевой пластины с никелевой в пределах 350-440 м/с, никелевой пластины с нижней медной - 320-440 м/с, медной пластины с пакетом из медных труб 300-385 м/с, отжиг сваренной заготовки для образования сплошной интерметаллидной прослойки между алюминием и никелем проводят при температуре 600-630°C в течение 1,5-7 ч с самопроизвольным разделением алюминия и никеля по интерметаллидной прослойке в процессе охлаждения на воздухе и с образованием при этом на поверхности никелевой пластины сплошного жаростойкого покрытия в виде слоя из интерметаллидов системы алюминий - никель.

| СПОСОБ ПОЛУЧЕНИЯ ЦИЛИНДРИЧЕСКИХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2010 |

|

RU2425739C1 |

| Способ введения в магнит и его сплавы циркония и бериллия | 1958 |

|

SU119680A1 |

| Способ получения изделий с внутренними полостями сваркой взрывом | 1984 |

|

SU1210330A1 |

| АН СССР и; • ' Гу-iiiljIdHtUь-'л-г:иОТЬ;?АИнститут электросварки имени Е. О. Патона АН УССР | 0 |

|

SU217928A1 |

| DE 4114669 A1, 12.11.1992 | |||

Авторы

Даты

2014-08-20—Публикация

2013-05-13—Подача