Изобретение относится к производству строительных материалов и может быть использовано как сырьевая смесь при производстве пенобетона неавтоклавного твердения.

Известна сырьевая смесь для получения пенобетона (RU № 2569115, кл. C04B 38/10, 29.07.2014), содержащая компоненты в мас.%:

Недостатком известного состава сырьевой смеси является использование пониженного расхода цемента и повышенного расхода микрокремнезема дает низкую раннюю прочность и медленный рост прочности пенобетона, что увеличивает время оборота форм.

Известна формовочная смесь для пенобетона (RU № 2287505, кл. C04B 38/10), содержащая следующие компоненты, мас.%:

Недостатком известного состава является низкая ранняя прочность в связи с отсутствием в составе смеси компонентов, ускоряющих твердение.

Наиболее близким является состав ячеистой фибробетонной смеси (RU № 2568207, кл. C04B 38/08, C04B 38/10, 27.10.2014), содержащий компоненты в мас.%:

Недостатком известного состава ячеистой фибробетонной смеси является не высокая ранняя и марочная прочность бетона. Тонкодисперсный порошок стеклянных микросфер характеризуется повышенной водопотребностью, что непосредственно влияет на увеличение водоцементного отношения смеси и, соответственно, приводит к снижению прочностных характеристик.

Задачей предлагаемого изобретения является создание теплоизоляционно-конструкционного пенобетона неавтоклавного твердения с высокой ранней и марочной прочностью.

Техническим результатом изобретения является высокие прочностные характеристики бетона в ранние сроки твердения и высокая марочная прочность при сжатии.

Поставленная задача и указанный технический результат решается тем, что состав для получения пенобетона, включающий портландцемент, кварцевый песок, пенообразователь, волокно, суперпластификатор, наполнитель и воду, согласно изобретению, используют полипропиленовое волокно, в качестве наполнителя используют неактивированный минеральный порошок – продукт помола известняка или доломита, и дополнительно содержит микрокремнезем, сульфат алюминия, нитрат кальция, графеновые нанотрубки при следующем соотношении компонентов, мас.%:

В качестве вяжущего вещества используется портландцемент. При содержании в составе пенобетона портландцемента менее 37,76 % прочность пенобетона ниже прототипа (пример 1), а при содержании портландцемента более 41,67 % (пример 2) в пенобетоне появляются усадочные деформации, приводящие к трещинам.

В качестве заполнителя используется природный кварцевый песок с модулем крупности 1,7. При содержании в составе пенобетона кварцевого песка более 15,63 % прочность пенобетона ниже прототипа (пример 1).

Для получения ячеистой структуры бетона используется пенообразователь. При содержании пенообразователя менее 0,16 % пенобетон не достигает заданной пористости, что приводит к повышенной средней плотности (пример 3). При содержании пенообразователя более 0,18 % образуется избыточное количество пены, что приводит к снижению ранней прочности пенобетона (пример 4).

Введение полипропиленового волокна длиной 3-18 мм диаметром 20-50 мкм в количестве 0,39-0,42 % оптимизирует макроструктуру, уменьшает усадочные деформации и увеличивает трещиностойкость пенобетона. При содержании волокна менее 0,39 % не обеспечивается достаточного улучшения физико-механических свойств пенобетона, появляются усадочные трещины (пример 5). При содержании волокна более 0,42 % затрудняется равномерное его распределение в смеси, структура пенобетона характеризуется наличием крупных пор и пустот, снижается прочность пенобетона (пример 6).

В качестве тонкодисперсного наполнителя пенобетонной смеси используется микрокремнезем. Введение микрокремнезема в количестве 1,95-3,25 % приводит к росту марочной прочности пенобетона за счет повышения сцепления цементного теста заполнителем, повышения плотности упаковки зерен минеральной части пенобетона, и химического взаимодействия между кремнеземом и продуктами гидратации цемента. При содержании микрокремнезема менее 1,95 % фактически не приводит к росту прочности (пример 7). При содержании микрокремнезема более 3,25 % приводит к увеличению себестоимости пенобетона.

В качестве наполнителя пенобетонной смеси используется неактивированный минеральный порошок – продукт помола известняка или доломита. При содержании минерального порошка менее 11,70 % в пенобетоне возникают усадочные деформации в виде трещин при твердении (пример 8).

Суперпластификатор в количестве 0,09-0,33 % оказывает сильный водоредуцирующий эффект, снижает водоцементное отношение пенобетонной смеси, за счет этого повышает марочную прочность пенобетона. Содержание суперпластификатора менее 0,09 % не дает достаточного водоредуцирующего эффекта, а при содержании более 0,33 % замедляется дальнейшее водоредуцирование и повышение прочности (пример 9, 10).

Совместное введения в сырьевую смесь сульфата алюминия в количестве 0,28-0,41 % и нитрата кальция в количестве 0,46-0,60 % способствует ускорению твердения пенобетона, что позволяет получать изделия без тепловой обработки и набрать достаточную отпускную прочность на 3-е сутки твердения. При содержании сульфата алюминия менее 0,28 % и нитрата кальция менее 0,46 % не обеспечивается эффективного ускорения твердения пенобетона. При содержании сульфата алюминия более 0,41 % и нитрата кальция более 0,60 % эффект ускорения твердения замедляется (пример 11, 12).

Графеновые нанотрубки в количестве 0,01-0,02 % приводят к росту марочной прочности пенобетона (пример 13). Данные нанотрубки располагаются в пространстве между минеральными частицами сырьевой смеси и на поверхности пузырьков и являются центром кристаллизации новообразований цементного камня, образуется упрочненная армированная микроструктура этого камня, что значительно повышает прочность пенобетона. Стенки пузырьков становятся более прочными, не дают усадку. При содержании нанотрубок более 0,02% приводит к увеличению себестоимости пенобетона.

Каждая графеновая нанотрубка представляет собой углеродную нанотрубку, т.е. аллотропную модификацию углерода в виде полой цилиндрической структуры диаметром от десятых до нескольких десятков нанометров и длиной от одного микрометра до нескольких сантиметров, состоящие из одной или нескольких свёрнутых в трубку графеновых плоскостей [Электронный ресурс. Режим доступа к ресурсу: https://thesaurus.rusnano.com/wiki/article1837 – свободный].

Состав для получения неавтоклавного пенобетона иллюстрируется примером.

Пример 1.

Для приготовления сырьевой смеси для изготовления пенобетона подготавливают, дозируют и смешивают в смесителе принудительного действия сырьевые компоненты: портландцемент ЦЕМ I 42.5 Н, кварцевый песок с модулем крупности 1,7, минеральный порошок МП-1, микрокремнезем мк-85, полипропиленовое волокно ВСМ, суперпластификатор «Синтефлоу» Мега 50, сульфат алюминия, нитрат кальция, графеновые нанотрубки TUBALL COAT_E H2O. Параллельно готовиться пена в пеногенераторе путем смешивания пенообразователя и воды. Далее полученную пену и воду затворения добавляют в раствор, и перемешивают в смесителе до получения однородной пенобетонной смеси.

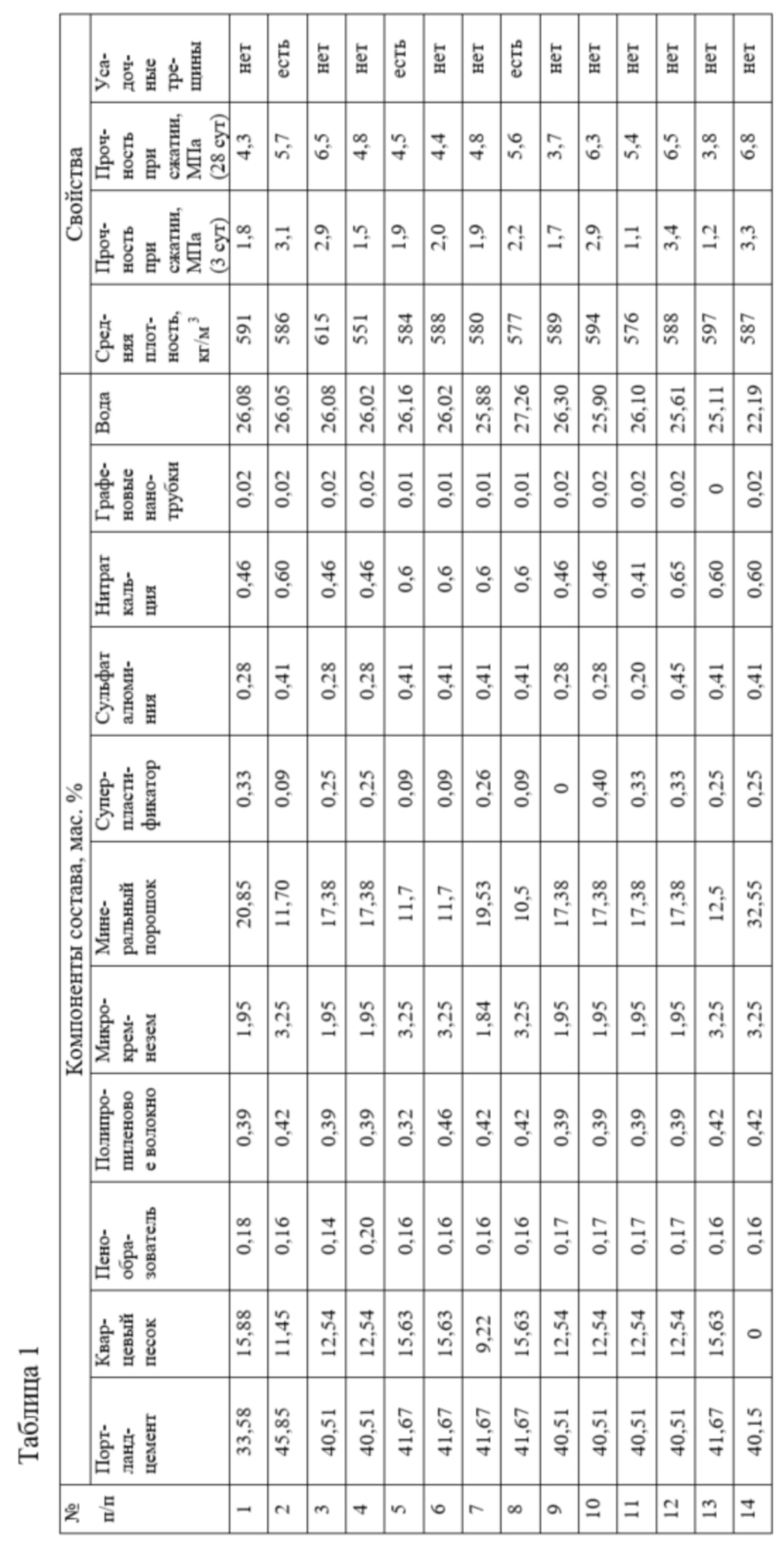

В таблице приведены конкретные составы и результаты испытаний пенобетона.

Остальные примеры приготовления сырьевой смеси для изготовления пенобетона осуществлялись аналогично примеру 1, данные которых представлены в Таблице 1. Состав и свойства пенобетона, взятого за прототип, представлены в Таблице 2.

Данные Таблиц 1, 2 показывают, что предлагаемый состав сырьевой смеси позволяет получать пенобетон с марочной прочностью в возрасте 28 суток на 48 % выше, чем у прототипа и с высокой ранней прочностью – 72 % от марочной на 3 сутки без тепловой обработки. Исключение дорогого компонента – полые стеклянные микросферы снижает себестоимость сырьевой смеси при сохранении требуемой средней плотности.

В настоящее время изобретение находится на стадии внедрения в производство.

1/2

Сырьевая смесь для изготовления пенобетона

2/2

Сырьевая смесь для изготовления пенобетона

Таблица 2

п/п

при сжатии, МПа

Кварцевый песок с модулем крупности 1,7 - 28

Пенообразователь «ПБ-Люкс – 1,0

Стеклянное волокно диаметром 15-35 мкм и длиной 12-15 мм - 2

Суперпластификатор «Полипласт – СП-3» - 0,4

Полые стеклянные микросферы марки МС-ВП-А9*

диаметром 20-160 мкм - 8

Вода – 17,6

| название | год | авторы | номер документа |

|---|---|---|---|

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОГО ЯЧЕИСТОГО БЕТОНА | 2013 |

|

RU2552730C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО ГАЗОФИБРОБЕТОНА | 2008 |

|

RU2394007C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОГО ЯЧЕИСТОГО БЕТОНА | 2012 |

|

RU2507181C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| СОСТАВ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПОРОБЕТОНА | 2010 |

|

RU2416588C1 |

| Формовочная смесь для приготовления пенобетонов | 2022 |

|

RU2802407C2 |

| Сырьевая смесь для получения неавтоклавного пенобетона | 2018 |

|

RU2712883C1 |

| Сырьевая смесь для приготовления пенобетона | 2017 |

|

RU2700741C2 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

Изобретение относится к производству строительных материалов и может быть использовано при производстве пенобетона неавтоклавного твердения. Сырьевая смесь для изготовления пенобетона включает, мас.%: портландцемент 37,76-41,67, кварцевый песок 0-15,63, пенообразователь 0,16-0,18, полипропиленовое волокно 0,39-0,42, суперпластификатор 0,09-0,33, неактивированный минеральный порошок - продукт помола известняка или доломита 11,70-32,55, микрокремнезем 1,95-3,25, сульфат алюминия 0,28-0,41, нитрат кальция 0,46-0,60, графеновые нанотрубки 0,01-0,02, воду - остальное. Технический результат - повышение прочностных характеристик пенобетона в ранние сроки твердения и повышение марочной прочности при сжатии. 2 табл., 1 пр.

Сырьевая смесь для изготовления пенобетона, включающая портландцемент, кварцевый песок, пенообразователь, волокно, суперпластификатор, наполнитель и воду, отличающаяся тем, что используют полипропиленовое волокно, в качестве наполнителя используют неактивированный минеральный порошок – продукт помола известняка или доломита, и смесь дополнительно содержит микрокремнезем, сульфат алюминия, нитрат кальция, графеновые нанотрубки при следующем соотношении компонентов, мас.%:

| ЯЧЕИСТАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2568207C1 |

| СОСТАВ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПОРОБЕТОНА | 2010 |

|

RU2416588C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2422408C1 |

| Состав и способ изготовления сырьевой смеси ячеистых материалов | 2022 |

|

RU2785156C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОГО ЯЧЕИСТОГО БЕТОНА | 2013 |

|

RU2552730C2 |

| EP 3640223 A1, 22.04.2020. | |||

Авторы

Даты

2023-11-28—Публикация

2023-06-08—Подача