Изобретение относится к области ракетной техники и может быть использовано при разработке ракетных двигателей, работающих на газообразных компонентах топливной смеси.

В настоящее время наиболее распространенными типами ракетных двигателей являются жидкостные ракетные двигатели (ЖРД) и ракетные двигатели на твердом топливе (РДТТ) [1]. Организация процессов горения в ракетном двигателе на газообразном топливе может найти применение при создании специальных двигательных установок. В частности, при создании ракетных двигателей малой тяги для увода отработанных ступеней ракет-носителей с занимаемых орбит, перспективным является использование в качестве газообразного топлива газифицированных жидких компонентов гарантийного запаса топлива ЖРД [2].

Известен способ организации рабочего процесса в камере сгорания ракетного двигателя [3], в котором используют самовоспламеняющиеся компоненты топлива. При этом их подача в камеру сгорания осуществляется через тангенциальные вводы в соответствующие соосные камеры закручивания двухкомпонентной центробежной форсунки. Закрутка компонентов способствует более полному перемешиванию компонентов топливной смеси и обеспечивает тепловую защиту камеры сгорания. В патенте [4] предложено использование форкамеры (предкамеры) для закрутки и смешения топливной смеси за счет подачи газообразных компонентов с помощью шнека. Для повышения энергетических характеристик ракетных двигателей в [5] предложено использовать газообразный гелий в качестве инертной добавки, снижающей молекулярную массу продуктов сгорания.

Наиболее близким по технической сущности к заявляемому способу является организация процесса сжигания топлива в камере сгорания с использованием вихревого движения для организации процессов смесеобразования и сгорания компонентов топлива [6]. При этом основная часть компонентов подается со стороны соплового блока через форсунки, расположенные равномерно по касательной к окружности под углом 60° к поверхности свода камеры сгорания.

Техническим результатом настоящего изобретения является организация процесса сжигания газообразного топлива, обеспечивающая достижение максимального значения энерго-тяговых характеристик двигательной установки и защиту корпуса камеры сгорания от теплового воздействия со стороны зоны горения при минимизации габаритов конструкции.

Технический результат достигается тем, что в камере сгорания космической двигательной установки на газообразном топливе топливные компоненты закручивают посредством их тангенциального ввода в камеру сгорания со стороны сопловой крышки двигателя. Газообразные горючее и окислитель предварительно перемешивают в форкамере с газообразным гелием и порошком алюминия со средним размером частиц не более 10 мкм, причем массовые доли компонентов топливной смеси (горючее, окислитель, порошок алюминия и гелий) находятся в соотношении, соответственно

zf/zox/zAl/zHe=0.10/0.45/0.09/0.36

для топлива керосин+кислород,

zf/zox/zAl/zHe=0.11/0.55/0.11/0.23

для топлива водород+кислород,

где zf - массовая доля горючего;

zox - массовая доля окислителя;

zAl - массовая доля порошка алюминия;

zHe - массовая доля гелия.

Ввод гелия в форкамеру осуществляют из системы вытеснения топливных баков ЖРД, а газообразные горючее и окислитель получают газификацией гарантийного запаса жидких компонентов в топливных баках ЖРД, причем наряду с перечисленными традиционными компонентами (керосин, водород) используют и другие углеводородные соединения, например, метан, бутан, пропан.

Достижение положительного эффекта изобретения обеспечивается следующими факторами.

1. Применение предварительного перемешивания компонентов топлива в форкамере (предкамере) с инертным газообразным гелием и порошком алюминия обеспечивает более однородную топливную смесь.

2. Подача закрученного потока со стороны сопла позволяет, сократить габариты камеры сгорания и организует эффективную тепловую защиту стенок камеры сгорания.

3. Использование при горении смеси порошка алюминия увеличивает температуру в камере сгорания T, что обеспечивает устойчивое горение топлива при содержании инертного разбавителя (гелия) zHе>масс.%.

4. Использование в процессе горения порошка алюминия дисперсностью не менее 10 мкм позволяет добиться высокой полноты сгорания алюминия.

5. Добавление в топливную смесь инертного газообразного гелия уменьшает молекулярную массу рабочего тела и увеличивает значение удельного импульса тяги, [1]:

где Iуд - удельный импульс тяги;

T - температура в камере сгорания;

М - молекулярная масса рабочего тела.

6. Применение для работы двигателя газифицированных компонентов жидкого топлива из гарантийных запасов ЖРД и газообразного гелия из системы вытеснения топливных баков позволяет добиться более полной их утилизации, что повышает энерго-массовые характеристики двигателя.

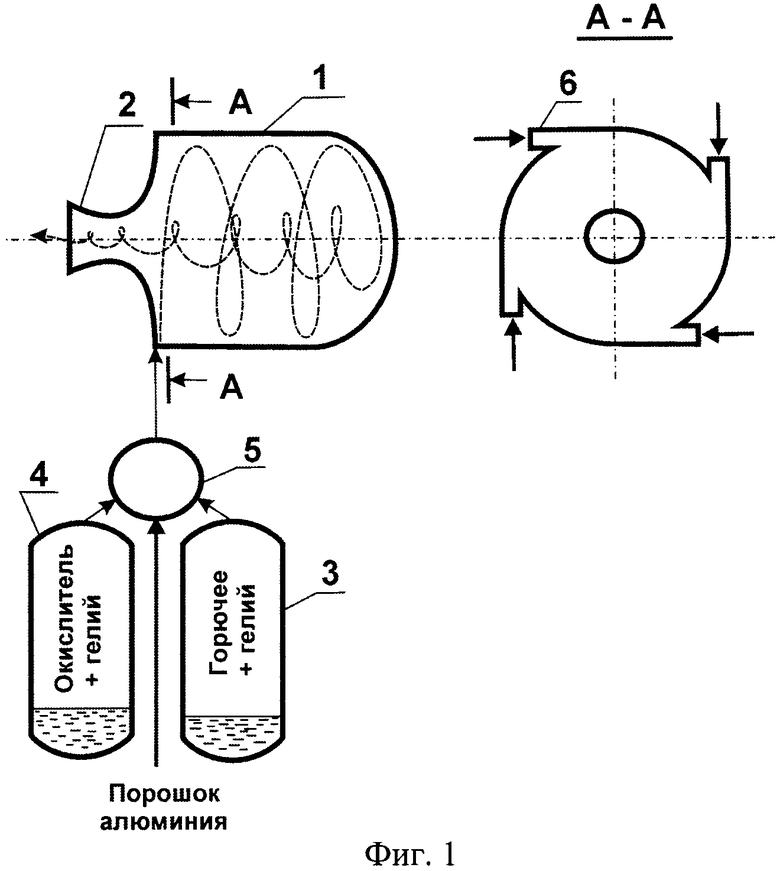

Сущность изобретения поясняется схемой (Фиг.1), где представлен способ организации рабочего процесса в космической двигательной установке на газообразном топливе. Цифрами обозначено: 1. - корпус камеры сгорания; 2. - сопло; 3. - бак горючего; 4. - бак окислителя; 5. - форкамера; 6. - периферийный тангенциальный завихритель. Реализация способа осуществляется следующим образом. Предварительно газифицированные компоненты топлива (горючее и окислитель) совместно с газообразным гелием из системы вытеснения подаются в форкамеру смешения. Одновременно в эту же форкамеру поступает порошок алюминия дисперсностью не менее 10 мкм. Из форкамеры смесь через периферийный тангенциальный завихритель поступает в камеру сгорания со стороны сопловой крышки по направлению к головной части камеры. Двигаясь по спирали вдоль стенки камеры сгорания в сторону головной части подготовленная к сжиганию смесь нагревается. Воспламенение уже нагретой смеси, происходит при развороте потока в области головной крышки камеры сгорания. Горящая часть потока занимает центральную часть полости камеры в области оси двигательной установки. Одновременно, нагреваясь, периферийная часть потока смеси защищает стенки камеры сгорания от теплового воздействия со стороны горящей части потока из осевой области двигателя.

Пример реализации 1

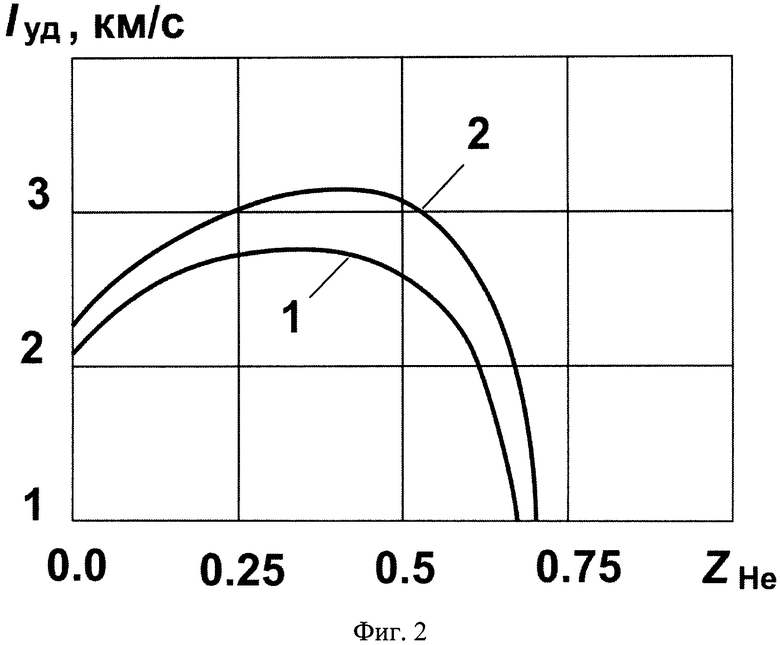

Для двигательной установки с керосином в качестве горючего и кислородом в качестве окислителя топливная смесь включает керосин, кислород, порошок алюминия и гелий. Оптимальное соотношение массовых долей каждого из компонент (соответственно, zf, zox, zAl и zHе) было определено при анализе результатов параметрических расчетов величины удельного импульса для степени расширения сопла рк/ра=1/0.05 (рк - давление в камере сгорания, ра - наружное давление). Выбор степени расширения обусловлен условиями работы двигателя в космосе на высоте разделения ступеней ракеты - носителя с ЖРД. В расчетах, проведенных по программе «Астра-2» [7], предполагалось, что в данной смеси горючие компоненты (керосин и алюминий) с окислителем (кислород) находятся в стехиометрическом соотношении. Причем, содержание порошка алюминия составляет 20 масс.% от массы газообразных компонентов топлива (керосина и кислорода, требующегося для его сгорания). Для определения оптимального содержания гелия в указанной смеси варьировали его массовую долю zHе. Результаты расчета Iуд от zHе приведены на Фиг.2. Анализ результатов, представленных на фиг.2, показывает, что для состава без алюминия (кривая 1) максимальное значение Iуд=2.77 км/с достигается при zHе=0.37. Для состава с алюминием (кривая 2) максимальное значение Iуд=3.19 км/с достигается при zHe=0.45. Таким образом, введение в данную смесь порошка алюминия увеличивает удельный импульс на 15%. Из этих же графиков видно, что сначала добавление доли гелия в топливной смеси приводит к росту удельного импульса, а затем повышение доли гелия приводит к снижению удельного импульса. Таким образом, оптимальное для данного примера соотношение массовых долей компонент является zf/zox/zAl/zHe=0.10/0.45/0.09/0.36.

Выбор значения zAl в количестве 20 масс.% обусловлен анализом литературных данных [8] по оптимальному содержанию порошка алюминия для твердых ракетных топлив. Проведенный анализ показывает, что дальнейшее увеличение содержания алюминия приводит к росту двухфазных потерь и, в конечном счете, к снижению Iуд.

Наличие оптимального значения zHе в топливной смеси связано с наличием двух альтернативных механизмов влияния добавки гелия на удельный импульс двигателя. С одной стороны, низкая молекулярная масса гелия МHе ведет к уменьшению молекулярной массы смеси М и увеличению Iуд, согласно соотношению (1), а, с другой стороны, гелий является инертным веществом, не участвует в процессе горения, снижает общую температуру в камере как балластное вещество.

В данном примере реализации 1 максимальное повышение Iуд при совместном влиянии добавок порошка алюминия и гелия в топливную смесь относительно Iуд при zHe=0 и zAl=0 составило 52%.

Пример реализации 2.

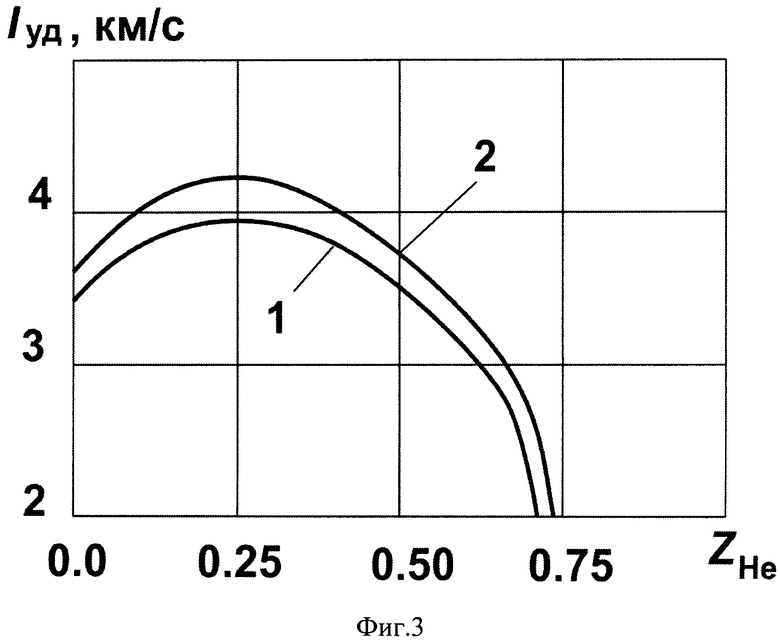

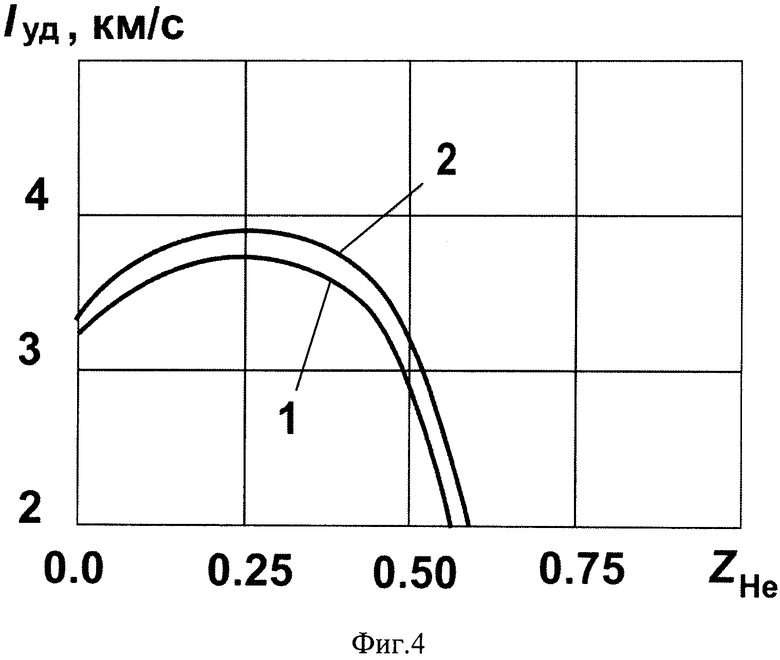

Для двигательной установки (Фиг.1) в топливную смесь, включающую окислитель - кислород, горючее - водород и порошок алюминия, добавляется инертный разбавитель - гелий Как и в примере реализации 1 соотношение горючего и окислителя выбирается стехиометрическим, доля алюминия составляет 20 масс.% от массы газообразных компонентов топлива (водорода и кислорода, необходимого для его сжигания), а оптимальное соотношение массовых долей каждого из компонент (соответственно, zf, zox, zAl и zHе) было определено при анализе результатов параметрических расчетов величины удельного импульса для степени расширения сопла pк/pa=1/0.05, проведенных по программе «Астра-2». Результаты расчета Iуд от zHе приведены на Фиг.3. Анализ результатов, представленных на Фиг.4, показывает, что для состава без алюминия (кривая 1) максимальное значение Iуд=3.95 км/с достигается при zHe=0.25. Для состава с алюминием (кривая 2) максимальное значение Iуд=4.27 км/с достигается при zHе=0.23. Таким образом, введение в данную смесь порошка алюминия увеличивает удельный импульс на 8%. Из этих же графиков видно, что сначала добавление доли гелия в топливной смеси приводит к росту удельного импульса, а затем повышение доли гелия приводит к снижению удельного импульса. Таким образом, оптимальное для данного примера соотношение массовых долей компонентов является zf/zox/zAl/zHe=0.11/0.55/0.11/0.23.

В данном примере реализации 2 максимальное повышение Iуд при совместном влиянии добавок порошка алюминия и гелия в топливную смесь относительно Iуд при zHе=0 и zAl=0 составило 22%.

Пример реализации 3.

В качестве горючего в топливной смеси могут использоваться и другие углеводороды. В частности для двигательной установки (Фиг.1) в топливную смесь, включающую окислитель - кислород, горючее - метан и порошок алюминия, добавляется инертный разбавитель - гелий. Как и в примере реализации 1 соотношение горючего и окислителя выбирается стехиометрическим, доля алюминия составляет 20 масс.% от массы газообразных компонентов топлива (метана и кислорода, необходимого для его сжигания), а оптимальное соотношение массовых долей каждого из компонент (соответственно, zf, zox, zAl и zHе) было определено при анализе результатов параметрических расчетов величины удельного импульса для степени расширения сопла рк/ра=1 /0.05, проведенных по программе «Астра-2». Результаты расчета Iуд от zHе приведены на фиг.3. Анализ результатов, представленных на Фиг.4, показывает, что для состава без алюминия (кривая 1) максимальное значение Iуд=3.71 км/с достигается при zHe=0.25. Для состава с алюминием (кривая 2) максимальное значение Iуд=3.93 км/с достигается при zHе=0.25. Таким образом, введение в данную смесь порошка алюминия увеличивает удельный импульс на 5%. Из этих же графиков видно, что сначала добавление доли гелия в топливной смеси приводит к росту удельного импульса, а затем повышение доли гелия приводит к снижению удельного импульса. Таким образом, оптимальное для данного примера соотношение массовых долей компонент является zf/zox/zAl/zHе=0.11/0.53/0.11/0.25.

В данном примере реализации 3 максимальное повышение Iуд при совместном влиянии добавок порошка алюминия и гелия в топливную смесь относительно Iуд при zHе=0 и zAl=0 составило 26%.

Приведенные результаты анализа примеров реализации доказывают, что поставленная задача по повышению энерго-массового совершенства (в частности, удельного импульса ракетной системы) с использованием газифицированных компонентов топлива, газообразного гелия из системы вытеснения и порошка алюминия решена.

ЛИТЕРАТУРА

1. Алемасов В.Е. и др. Теория ракетных двигателей: Учебник для студентов машиностроительных специальных вузов/В.Е.Алемасов, А.Ф.Дрегалин, А.П.Тишин; под ред. В.П.Глушко. - М.: Машиностроение, 1980. - 533 с.

2. Белоконов И.В., Круглов Г.Е., Трушляков В.И., Юдинцев В.В. Оценка возможности управляемого схода с орбиты верхней ступени РН "Союз" за счет использования остатков топлива в баках. Всероссийская научно-техническая конференция "Актуальные проблемы ракетно-космической техники и ее роль в устойчивом социально-экономическом развитии общества", посвященная 50-летию образования ЦСКБ и 90-летию со дня рождения Д.И.Козлова. (4/2) Самара. 2009 (с.68-72).

3. Казанкин Ф.А., Кутуев Р.Х., Ларин Е.Г., Мезенин П.Б. Способ организации рабочего процесса в камере жидкостного ракетного двигателя малой тяги: RU 2192556 С2. Российская Федерация//Б.И. 10.11.2002.

4. Весноватов А.Г., Барсуков О.А. Жидкостной ракетный двигатель малой тяги и способ запуска жидкостного двигателя малой тяги: RU 2183761 С2. Российская Федерация//Б.И. 20.05.2002.

5. Чванов В.А., Архангельский В.И., Клепиков И.А., Стернин Л.Е., Хазов В.Н., Коновалов С.Г., Каторин Б.И. Жидкостной ракетный двигатель на топливе, содержащим гелиевую добавку: RU 2273754 С2. Российская Федерация//Б.И. 20.03.2005.

6. Тимошенко И.К. Вихревой ракетный двигатель: RU 2300007 С1. Российская Федерация//Б.И. 27.05.2007.

7. Применение ЭВМ для термодинамических расчетов металлургических процессов /Г.Б.Синярев, Н.А.Ватолин, Б.Г.Трусов, Г.К.Моисеев. М.: Наука, 1982. - 263 с.

8. А.В.Алиев и др. Внутренняя баллистика РДТТ / А.В.Алиев, Г.Н.Амарантов, В.Ф.Ахмадеев, под ред. А.М.Липанова, Ю.М.Милехина Серия: Справочная б-ка разработчика-исследов. - М: Машиностроение, 2007, - 501 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ КИСЛОРОДНО-КЕРОСИНОВЫХ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ И ТОПЛИВНАЯ КОМПОЗИЦИЯ ДЛЯ НИХ | 2006 |

|

RU2386845C2 |

| ВИХРЕВОЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ НА ГАЗООБРАЗНОМ ТОПЛИВЕ | 2015 |

|

RU2591391C1 |

| СПОСОБ РАБОТЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ ЗАКРЫТОГО ЦИКЛА С ДОЖИГАНИЕМ ОКИСЛИТЕЛЬНОГО И ВОССТАНОВИТЕЛЬНОГО ГЕНЕРАТОРНЫХ ГАЗОВ БЕЗ ПОЛНОЙ ГАЗИФИКАЦИИ И ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2022 |

|

RU2801019C1 |

| СПОСОБ РАБОТЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ТУРБОНАСОСНОЙ ПОДАЧЕЙ КИСЛОРОДНО-МЕТАНОВОГО ТОПЛИВА | 2001 |

|

RU2209993C2 |

| СПОСОБ ПОВЫШЕНИЯ УДЕЛЬНОГО ИМПУЛЬСА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И РАКЕТНАЯ ДВИГАТЕЛЬНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2146334C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭНЕРГЕТИКИ ЖИДКИХ КОМПОНЕНТОВ ТОПЛИВА РАКЕТ-НОСИТЕЛЕЙ С ЖИДКОСТНЫМИ РАКЕТНЫМИ ДВИГАТЕЛЯМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2442010C2 |

| РАКЕТНОЕ ТОПЛИВО ДЛЯ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ | 2010 |

|

RU2442904C2 |

| Способ стабилизации процесса горения в камере сгорания ЖРД и устройство для его осуществления | 2018 |

|

RU2684765C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ НА КРИОГЕННОМ ТОПЛИВЕ | 2021 |

|

RU2773694C1 |

| Жидкостный ракетный двигатель с беспоршневым пневмонасосным агрегатом | 2016 |

|

RU2638705C1 |

Изобретение относится к области ракетной техники, а именно к организации процесса подготовки и сжигания газообразного топлива в камере сгорания. Предварительно газифицированные компоненты топлива, газообразный гелий из системы вытеснения и порошок алюминия подаются в форкамеру для смешения. Далее смесь через периферийный тангенциальный завихритель вводится в камеру сгорания со стороны сопловой крышки. Двигаясь по спирали вдоль стенки камеры сгорания в сторону головной части, смесь защищает стенки камеры сгорания от теплового воздействия горящей части потока из осевой области двигателя. Наличие гелия уменьшает молекулярную массу продуктов сгорания, что ведет к увеличению удельного импульса двигателя. Для повышения температуры горения в смесь вводится порошок алюминия. Изобретение обеспечивает увеличение энерготяговых характеристик и защиту корпуса камеры от теплового воздействия продуктов сгорания. 1 з.п. ф-лы, 4 ил.

1. Способ организации рабочего процесса в космической двигательной установке на газообразном топливе, включающий закрутку топливных компонентов посредством их тангенциального ввода в камеру сгорания со стороны сопловой крышки двигателя, отличающийся тем, что газообразные горючее и окислитель предварительно перемешивают в форкамере с газообразным гелием и порошком алюминия со средним размером частиц не более 10 мкм, причем массовые доли компонентов топливной смеси - горючего, окислителя, порошка алюминия, гелия находятся в соотношении

zf/zox/zAl/zHe=0,10/0,45/0,09/0,36

для топлива керосин + кислород,

zf/zox/zAl/zHe=0,11/0,55/0,11/0.23

для топлива водород + кислород,

где zf - массовая доля горючего;

zox - массовая доля окислителя;

zAl - массовая доля порошка алюминия;

zHe - массовая доля гелия,

ввод гелия в форкамеру осуществляют из системы вытеснения топливных баков ЖРД, а газообразные горючее и окислитель получают газификацией гарантийного запаса жидких компонентов в топливных баках ЖРД.

2. Способ по п.1, отличающийся тем, что в качестве горючего используют другие углеводородные горючие, например метан, бутан, пропан.

| ВИХРЕВОЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2300007C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ НА ТОПЛИВЕ, СОДЕРЖАЩЕМ ГЕЛИЕВУЮ ДОБАВКУ | 2004 |

|

RU2273754C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ И СПОСОБ ЗАПУСКА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2000 |

|

RU2183761C2 |

| US 4326377 A1, 27.04.1982 | |||

| Способ укладки кустов хмеля | 1985 |

|

SU1264870A1 |

| СПОСОБЫ И СИСТЕМЫ ЭФФЕКТИВНОГО АВТОМАТИЧЕСКОГО РАСПОЗНАВАНИЯ СИМВОЛОВ | 2014 |

|

RU2640322C2 |

Авторы

Даты

2013-07-27—Публикация

2011-07-20—Подача