Изобретение относится к энергетике (источники тока, добавки к топливу, сверхпроводники), материаловедению (композиты, оптические, акустические, магнитные, фотоэлектрические и изоляционные материалы), биологии и медицине, а также сенсорике. Может быть использовано для получения углеродных наноматериалов (нанотрубки, фуллерены) с применением плазменной технологии.

Технический результат предлагаемого изобретения - комплексный подход к получению углеродных наноматериалов, активированного угля и синтез-газа сочетающийся в едином процессе плазменной обработки угля.

На сегодняшний день не существует промышленных способов получения углеродных наноматериалов, а используются лишь укрупненные лабораторные установки. Данное изобретение даст возможность, используя комплексный процесс плазменной обработки твердого топлива, получать углеродные наноматериалы на промышленном уровне, в качестве побочного продукта.

Наиболее эффективный способ получения сажи, содержащей углеродные наноматериалы, основан на термическом разложении графита (угля), (см. Лозовик Ю.В., Попов A.M. Образование и рост углеродных наноструктур - фуллеренов, наночастиц, нанотрубок и конусов // УФН, т.167 (7), с.151, 1997) [1], его испарении и быстром охлаждении (конденсации) газообразной фазы. Поэтому для решения данной задачи используются следующие методы: электродуговой и лазерный нагрев в токе инертных газов с последующим испарением и конденсацией на стенках аппаратов сажи, содержащей углеродные наноматериалы; резистивный нагрев Джоулевым теплом; использование ТВЧ для испарения; испарение углеродсодержащих веществ с помощью ускорителей элементарных частиц или же гелиоустановок; использование плазмы для получения углеродных наноматериалов, с последующей их химической обработкой для выделения индивидуальных веществ (нанотрубок и фуллеренов) (см. Наноматериалы: учебное пособие / Д.И.Рыжонков, В.В.Левина, Э.Л.Дзидзигури. - М.: БИНОМ. Лаборатория знаний, 2008, с.18-87) [2].

Каждый из перечисленных методов имеет свои плюсы и минусы при использовании. Однако существенный минус большинства представленных методов заключается в невозможности синтеза углеродных наноматериалов в значительных количествах, в течение ограниченного времени, с небольшой затратой энергии в процессе синтеза. Также следует отметить, что большинство из существующих технологий не обходится без инертных газов, что еще более удорожает и без того недешевый процесс (см. Раков Э.Г. Нанотрубки и фуллерены // М.2006, г., с 69-80) [3].

Для устранения перечисленных минусов и противоречий в существующих технологиях синтеза углеродных наноматериалов целесообразно применить плазмохимический метод, как один из перспективных методов синтеза.

Задача, решаемая предполагаемым изобретением, заключается в создании комплексной малогабаритной установки для получения углеродных наноматериалов, активированного угля и синтез-газа.

Технический результат предлагаемого изобретения - получение в виде компактного образования наноуглерода (с размером частиц не превосходящим 100 нм), а также сокращение времени получения активированного угля и синтез-газа, упрощение технологии, снижение энергозатрат.

Для достижения обеспечиваемого изобретением технического результата в группе изобретений, а именно в способе получения углеродных наноматериалов с помощью энергии низкотемпературной плазмы, предусматривающем нагрев угля в камере совмещенного плазменного реактора в потоке высококонцентрированной низкотемпературной плазмы с формированием вращающейся электрической дуги в поперечном сечении реактора, согласно изобретению для нагрева в поперечном сечении камеры реактора получают полный профиль температур от 2800 до 4500°С с помощью вращающейся электрической дуги, проводят совмещенный процесс газификации и активирования угля в камере совмещенного плазменного реактора, где образуется мелкодисперсная сажа содержащая углеродные наноматериалы.

Технический результат изобретения достигается так же тем, что установка для получения углеродных наноматериалов, содержащая совмещенный плазменный реактор с выполненными из графита цилиндрическим анодом и стержневым катодом, в средней части плазменного реактора снаружи установлена электромагнитная катушка для формирования вращающейся электрической дуги в поперечном сечении камеры реактора, узел подачи угля, камеру разделения, согласно из обретению за плазменным реактором последовательно установлены камера муфеля, камера разделения, скруббер предварительной очистки, к которому подключен компрессор для вытяжки образовавшегося при плазменной обработке угля синтез-газа, с возможностью отделения крупных частиц угля от углеродных наноматериалов - сажи, так как сажа, обладая малой массой, засасывается с газом в скруббер при небольшом отрицательном давлении.

Применение модульного принципа позволяет упростить конструкцию, облегчить ремонт и эксплуатацию оборудования, уменьшить энерго- и металлозатраты.

Именно заявляемая совокупность конструктивных признаков позволяет согласно способу получения углеродных наноматериалов из угля природных месторождений, применяемого на тепловых электрических станциях и котельных, использовать любые по химическому составу угли для переработки их в совмещенном плазменном реакторе, в котором достаточно получить равномерный профиль температур 2800-4500°С в поперечном сечении камеры реактора для возгонки-десублимации микрокомпонент угля, а также процесса газификации, и температуры 400-800°С в камере активации, совмещенной с камерой пиролиза.

Равномерный профиль температур от 2800 до 4500°С в поперечном сечении камеры реактора обеспечивает высокую степень термической переработки вводимых в камеру любых по химическому составу углей за период времени 0,5-1 сек.

Оптимальные значения температуры 2800-4500°С экспериментально проверены и рассчитаны с использованием универсальной модифицированной программы расчета многокомпонентных гетерогенных систем «АСТРА-4» (см. Б.Трусов, Астра. 4/рс, МГТУ им. Н.Э.Баумана, март 1997 г.).

В ходе работы предварительно приготавливают уголь до фракции 1-3 мм, которую подают непрерывным потоком в зазор между электродами, где дуга постоянного тока вращается с помощью внешней электромагнитной катушки, где и происходит основная обработка угля. Крупнозернистая фракция, проходя через плазменный участок реактора, в дальнейшем подвергается пиролизу в шлакосборнике, и по окончанию технологии получения проходит ситовый и химический анализ, (см. сборник трудов научной конференции ВСГТУ, МОиПОРФ, МТиЭРФ, ОЦПЭТ РАО «ЕЭС России», г.Улан-Удэ, 1997, с.160-164: Е.И.Карпенко, С.Л.Буянтуев, Д.Б.Цыдыпов «Плазменная технология получения полукокса-сорбента») [4].

При температуре 2800-4500°С за период времени 0,5-1 с происходит возгонка-десублимация микрокомпонент угля, а также процессы газификации и максимального открытия микропор, сочетаемые с оптимальными энергозатратами.

Отличительными конструктивными признаками установки для получения углеродных наноматериалов из угля природных месторождений являются:

- получение равномерного профиля температуры 2800-4500°С в поперечном сечении камеры совмещенного плазменного реактора с помощью формирования вращающейся электрической дуги позволяет сократить время обработки угля с часов до минут, и придать конечному продукту особые свойства, которые сложно получить в существующих технологиях получения углеродных наноматериалов;

- в одном процессе плазменной газификации угля можно получить: синтез-газ, активированный уголь и углеродные наноматериалы;

- последовательная установка за плазменным реактором камеры муфеля, камеры разделения, камеры активации, совмещенной с камерой пиролиза, обеспечивает более гибкое управление процессом получения активированного угля;

- процесс поддерживается благодаря не только стабильному горению вращающейся плазменной дуги, но и тому обстоятельству, что мелкие частицы угля вовлекаются в это вращение, что в конечном счете приводит к возгонке-десублимации микрокомпонент угля и изменению его аллотропной структуры из-за достаточного времени пребывания в плазме;

- в процессе плазменной обработки углеродные наноматериалы могут образовываться не только из материала электродов (по известным методам), но и что очень важно, из угля, проходящего обработку плазмой. Этот факт дает особые преимущества для получения углеродных наноматериалов;

- в плазменной установке углеродные наноматериалы, которые образуются под действием электродуговой плазмы из материала электродов и угля, подаваемого для газификации, оседают на водоохлаждаемой верхней крышке камеры, имеющей более низкую температуру, а также уносятся в скруббер предварительной очистки, в связи с тем, что к установке подключено вытяжное устройство для удаления образовавшегося при плазменной обработке угля синтез-газа. При создании небольшого отрицательного давления появляется возможность отделить крупные частицы угля от углеродных наноматериалов - сажи, так как сажа, обладая малой массой, засасывается с газом в скруббер.

На основании вышеизложенного можно сделать вывод о том, что заявляемые изобретения связаны между собой настолько, что образуют единый изобретательский замысел.

Использование предлагаемого изобретения позволит снизить затраты производства, значительно улучшить экологические показатели. Кроме того, плазменная система надежна, проста в эксплуатации, обладает малой инерционностью.

Таким образом, можно отметить большие потенциальные возможности данного плазменного метода получения углеродных наноматериалов. Его отличительной особенностью будет интегрированный, комплексный подход, позволяющий получать несколько веществ с помощью одной установки.

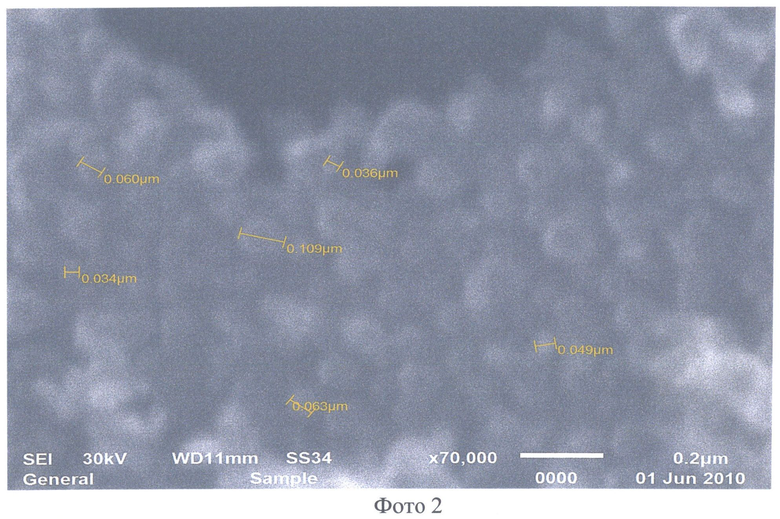

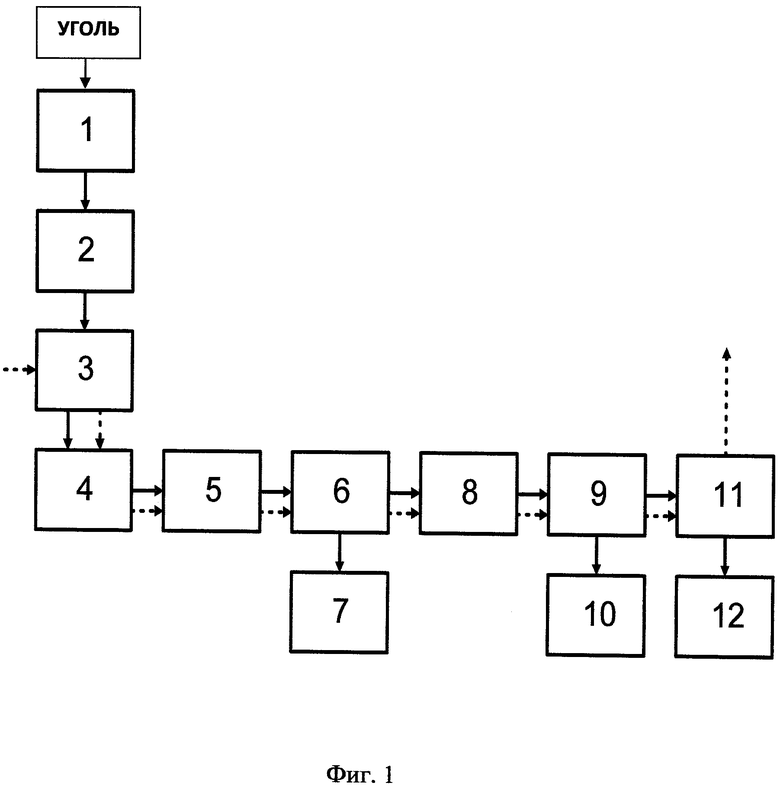

Предлагаемый способ получения углеродных наноматериалов с помощью энергии низкотемпературной плазмы и установка для его осуществления поясняются изображениями, где на фиг.1 изображена структурная схема установки комплексной плазменной обработки углей для получения углеродных наноматериалов. Кроме того, изображение поясняется фотографиями: на фото 2 - изображена микрофотография «луковичных структур» наночастиц угля, обработанного низкотемпературной плазмой, с постановкой размера частиц (X 70000), на фото 3 изображена микрофотография «нитевидных структур» наночастиц угля обработанного низкотемпературной плазмой, с постановкой размера частиц (X 70000).

Следующим этапом выделения углеродных наноматериалов из компактного сажистого образования является обработка его неполярным растворителем (толуол, бензол и др.) с целью экстракции и разделения веществ (см. RU №2107536 С1, МПК B01D 11/02, С01В 31/00, опубл. 27.03.1998) [5]. Растворимые углеродные наноматериалы (фуллерены, нанотрубки) экстрагируются в растворитель, а нерастворимая часть сажи оседает на дно сосуда. С целью повышения экстракции можно применять механическое перемешивание, встряхивание или нагрев в аппарате Сакслета, можно также применить ультразвуковую экстракцию для ускорения процесса и увеличения концентрации.

Дальнейший этап заключается в выделении углеродных наноматериалов из растворителя. Для этого производится нагрев сосуда с раствором и выпаривание растворителя. После выпаривания на дне сосуда остается слой углеродных наноматериалов. Для разделения различных по составу и строению модификаций, их снова растворяют в одном из неполярных растворителей (например, в толуоле), затем раствор этой смеси помещают в хроматографическую колонку и подвергают элюированию со скоростью 1 см3/мин, т.е. 1 л растворителя прокачивают более 15 ч.

Получающийся продукт (углеродные наноматериалы), имеет как компактную, так и волокнистую ультрадисперсную структуру, что указывает на наличие в нем таких основных форм наночастиц как «луковичные углеродные структуры» (многослойные, гиперфуллерены) и «нитевидные углеродные структуры» (нанотрубки, нановолокна). Микрофотографии углеродных наноматериалов прошедших обработку низкотемпературной плазмой представлены (см. фото 2 и фото 3).

Способ и установка комплексной плазменной обработки углей для получения углеродных наноматериалов, активированного угля и синтез-газа может быть представлена в виде структурной схемы фиг.1. Таким образом, твердое сырье поступает в бункер сырья 1, а из него в дозатор 2. Дозируемое сырье подается на стадию пневмотранспорта (эжектор) 3, и подается в плазменный реактор 4. Далее поток газа и твердых частиц поступает в муфельную зону 5, после чего поток газа и твердых частиц поступает в камеру разделения 6. Крупные частицы попадают в углесборник 7, а более мелкие вместе с газом поступают на дальнейшую очистку через камеру вывода газа 8 в скруббер 9, где твердые частицы улавливаются в бункере 10. Далее газ поступает на очистку в циклон 11, где оставшиеся частицы оседают в бункере 12, а газ можно в дальнейшем использовать для химического синтеза или сжигать в топочных устройствах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2636740C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА | 2011 |

|

RU2466110C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И СТРУКТУР ИЗ УГЛЕВОДОРОДНОГО ГАЗА, ВКЛЮЧАЯ ПОПУТНЫЙ НЕФТЯНОЙ ГАЗ | 2009 |

|

RU2425795C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2314996C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2489350C2 |

| Способ получения водорода из углеводородного газа и реактор для его осуществления | 2023 |

|

RU2800344C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕЙ И ЭЛЕКТРОДУГОВОЙ ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1994 |

|

RU2087525C1 |

| СОСТАВ СМЕСИ ДЛЯ АСФАЛЬТОБЕТОНА | 2014 |

|

RU2561435C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ПЛАЗМЕННО-ТЕРМИЧЕСКОЙ ПОДГОТОВКИ КУСКОВОГО ТОПЛИВА К СЖИГАНИЮ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366861C1 |

Изобретение относится к материаловедению и энергетике и может быть использовано для получения углеродных наноматериалов из угля с применением плазменных технологий. Технический результат - сокращение времени получения углеродных наноматериалов, упрощение технологии, снижение энергозатрат. Твердое сырье - угольная пыль поступает в бункер (1), а из него в дозатор (2). Дозируемое сырье подается пневмотранспортом (3) в плазменный реактор (4), в поперечном сечении которого получают полный профиль температур 2800-4500°С. Далее поток газа и твердых частиц поступает в муфельную зону (5), после чего поступает в камеру разделения (6). Крупные частицы активированного угля выпадают в углесборник (7), а мелкодисперсные твердые частицы углеродных наноматериалов вместе с газом поступают на дальнейшую очистку через камеру вывода газа (8) в скруббер (9), где улавливаются и выпадают в бункер (10). Далее газ поступает на очистку в циклон (11), где оставшиеся ультрадисперсные частицы углеродных наноматериалов оседают в бункере (12), а газ можно в дальнейшем использовать для химического синтеза или сжигать в топочных устройствах. 2 н.п. ф-лы, 3 ил.

1. Способ получения углеродных наноматериалов с помощью энергии низкотемпературной плазмы, предусматривающий нагрев угля в камере совмещенного плазменного реактора в потоке высококонцентрированной низкотемпературной плазмы с формированием вращающейся электрической дуги в поперечном сечении реактора, отличающийся тем, что для нагрева в поперечном сечении камеры реактора получают полный профиль температур от 2800 до 4500°С с помощью вращающейся электрической дуги, проводят совмещенный процесс газификации и активирования угля в камере совмещенного плазменного реактора, где образуется мелкодисперсная сажа, содержащая углеродные наноматериалы.

2. Установка для получения углеродных наноматериалов, содержащая совмещенный плазменный реактор с выполненными из графита цилиндрическим анодом и стержневым катодом, в средней части плазменного реактора снаружи установлена электромагнитная катушка для формирования вращающейся электрической дуги в поперечном сечении камеры реактора, узел подачи угля, камеру разделения, отличающаяся тем, что за плазменным реактором последовательно установлены камера муфеля, камера разделения, скруббер предварительной очистки, к которому подключен компрессор для вытяжки образовавшегося при плазменной обработке угля синтез-газа, с возможностью отделения крупных частиц угля от углеродных наноматериалов - сажи, так как сажа, обладая малой массой, засасывается с газом в скруббер при небольшом отрицательном давлении.

| РЫЖОНКОВ Д.И | |||

| Наноматериалы | |||

| - М.: Бином, Лаборатория знаний, 2008, с.18-87 | |||

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ПЫЛЕВИДНОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288408C1 |

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ПЛАЗМЕННО-ТЕРМИЧЕСКОЙ ПОДГОТОВКИ КУСКОВОГО ТОПЛИВА К СЖИГАНИЮ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366861C1 |

| ПРИБОР ДЛЯ ОТМЕРИВАНИЯ СЫПУЧИХ И ПОРОШКООБРАЗНЫХ ВЕЩЕСТВ | 1928 |

|

SU9601A1 |

| US 6871604 B2, 29.03.2005 | |||

| KR 20090019533 A, 25.02.2009. | |||

Авторы

Даты

2013-07-27—Публикация

2011-02-22—Подача