Изобретение относится к области электрохимии, в частности, гальванотехнике, элекрохимическое осаждение композиционного материала на основе сплава олово-цинк, и может быть использовано в машиностроении, автомобилестроении, морском транспорте и в других отраслях промышленности с целью увеличения коррозионной стойкости различных материалов на основе сплава олово-цинк.

Увеличение коррозионной стойкости материалов на основе сплава олово-цинк можно достигнуть путем введения добавок неметаллов.

Известные сплавы олово-цинк полученные из цитратных электролитов и обладающие:

1. Высокой стабильностью химического состава. (Патент 5118394 (США), МКИ5 С25D 3/32. Electroplating bath+ contaning citric acid or citrate for fin or tin alloy plating /T.Makino, A.Maeda. (США). - Заявл. 05.12.90; Опубл. 12.06.92. Бюл.№31);

2. Равномерной структурой поверхности. (Патент 4168223 (США), С25D 3/32, С25D 3/60. Electroplating bate for depositing tin or tin alloy with brightness /S.Jgarashi, F.Goshikaru, T.Jgarashi. (США). - Заявл. 15.11.78; Опубл. 18.02.79. Бюл. №15).

Существенным недостатком этих сплавов является то, что коррозионная стойкость является недостаточной.

Наиболее близким к предполагаемому изобретению по технической сущности является сплав олово-цинк следующего состава, масс.%:

(Денисенко Е.А., Селиванов В.П., Токарева А.В., Кутырев И.М., Балакай В.И., Левицкая С.В. Электролит низкоконцентрированный для нанесения полублестящего покрытия сплавом олово-цинк. Патент 2313621, RU, МПК C25D/60, Бюл.. №36, опубл. 27.12.91).

Однако данный сплав имеет недостаточную коррозионную стойкость.

Задачей предлагаемого изобретения является повышение коррозионной стойкости материала на основе сплава олово-цинк, легированного фторопластом.

Поставленная задача достигается получением композиционного материала сплава олово-цинк-фторопласт (фторопласт вводится в электролит в виде фторопластовой эмульсии (ФЭ) Ф-4Д-Э (ТУ 6-05-041-508-79)) при следующем соотношении компонентов, масс.%:

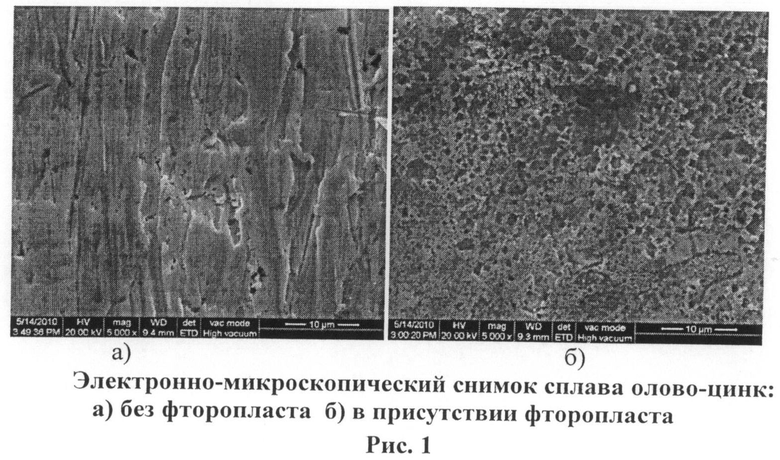

Наличие фторопласта в композиционном материале олово-цинк-фторопласт приводит к увеличению его коррозионной стойкости, за счет внедрения фторопласта в покрытие и изменения его структуры, что подтверждается исследованиями методами структурно-электронной микроскопии (СЕМ) (рис.1) и рентгено-электронной микроскопии (РЭМ).

Установлено, что включение дисперсных частиц 0,2-0,3 мкм фторопласта в покрытие приводит к структурным изменениям металлической матрицы сплава олово-цинк (рис 1б). Массовая доля фтора по результатам РЭМ в заявляемом композиционном материале на основе сплава олово-цинк составляет 0,11 масс.%.

Увеличение содержания фторопласта выше верхнего заявляемого предела приводит к увеличению внутренних напряжений, ухудшению качества и снижению коррозионной стойкости композиционного материала.

Уменьшение содержания фторопласта в сплаве ниже нижнего заявляемого предела приводит к снижению коррозионной стойкости композиционного материала.

Для апробирования предложенного состава композиционного материала сплава олово-цинк-фторопласт были получены композиции, химический состав которых приведен в табл.1, где 2, 3, 4, содержание фторопласта на нижнем, среднем и верхнем уровнях, соответственно, а 1 и 5 содержание фторопласта в композиции за граничными значениями.

Композиционный материал сплава олово-цинк-фторопласт получали электрохимическим способом из электролита следующего состава, моль/л:

Режимы электролиза: pH 6,0-6,5, температура 18-20°С, катодная плотность тока 1,0-4,5 А/дм2, без перемешивания.

Пример 1. Композиционный материал химического состава, масс.%: фторопласт 0,07, олово 68, цинк остальное, осаждали из электролита состава, моль/л: сульфат олова 0,07, сульфат цинка 0,055, лимонная кислота 0,30, цитрат натрия 0,60, препарат ОС-20 0,65 г/л, дифениламин 0,15 г/л, ФЭ 0,2 г/л при pH 5,0, температуре 15°C и катодной плотности тока 0,5 А/дм2. Электролит готовили следующим образом: растворяли сульфат цинка в небольшом количестве воды, а затем вводили в раствор цитрата натрия. Сульфат олова растворяли непосредственно в растворе лимонной кислоты. Затем полученные растворы сливали при тщательном перемешивании, вводили добавки дифениламина, препарата ОС-20, растворенные предварительно в воде и ФЭ. После этого объем электролита доводили до заданного и корректировали его pH.

Пример 2. Композиционный материал химического состава, масс.%: фторопласт 0,09, олово 70, цинк остальное, осаждали из электролита состава, моль/л: сульфат олова 0,08, сульфат цинка 0,065, лимонная кислота 0,31, цитрат натрия 0,65, препарат ОС-20 0,70 г/л, дифениламин 0,20 г/л, ФЭ 0,25 г/л при pH 6,0, температуре 18°C и катодной плотности тока 1,0 А/дм2. Электролит готовили по методике описанной выше.

Пример 3. Композиционный материал химического состава, масс.%: фторопласт 0,11, олово 77, цинк остальное, осаждали из электролита состава, моль/л: сульфат олова 0,085, сульфат цинка 0,075, лимонная кислота 0,32, цитрат натрия 0,67, препарат ОС-20 0,75 г/л, дифениламин 0,26 г/л, ФЭ 0,26 г/л при рН 6,2, температуре 19°C и катодной плотности тока 2,8 А/дм2. Электролит готовили по методике описанной выше.

Пример 4. Композиционный материал химического состава, масс.%: фторопласт 0,13, олово 83, цинк остальное, осаждали из электролита состава, моль/л: сульфат олова 0,09, сульфат цинка 0,085, лимонная кислота 0,33, цитрат натрия 0,68, препарат ОС-20 0,80 г/л, дифениламин 0,32 г/л, ФЭ 0,3 г/л при pH 6,5, температуре 20°C и катодной плотности тока 4,5 А/дм2. Электролит готовили по методике описанной выше.

Пример 5. Композиционный материал химического состава, масс.%: фторопласт 0,15, олово 85, цинк остальное, осаждали из электролита состава, моль/л: сульфат олова 0,1, сульфат цинка 0,95, лимонная кислота 0,4, цитрат натрия 0,75, препарат ОС-20 0,9 г/л, дифениламин 0,37 г/л, ФЭ 0,4 г/л при pH 7,0, температуре 25°C и катодной плотности тока 5,0 А/дм2. Электролит готовили по методике описанной выше.

Прототип - сплав олово-цинк химического состава, масс.%: олово 77, цинк остальное осаждали из электролита состава, моль/л: сульфат олова 0,09, сульфат цинка 0,08, лимонная кислота 0,33, цитрат натрия 0,67, препарат ОС-20 0,84 г/л, дифениламин 0,3 г/л, при pH 6,2, температуре 19°C и катодной плотности тока 2,7 А/дм2. (Денисенко Е.А., Селиванов В.Н., Токарева А.В, Кутырев И.М, Балакай В.И., Левицкая С.В. Электролит низкоконцентрированный для нанесения полублестящего покрытия сплавом олово-цинк. Патент 2313621, RU, МПК C25D/60, Бюл. №36, опубл. 27.12.91).

Физико-механические свойства предложенного композиционного материала сплава олово-цинк-фторопласт и прототипа сплава олово-цинк приведены в табл.2.

Как видно из табл.2 коррозионная стойкость композиционного материала сплава олово-цинк-фторопласт, осажденного из заявляемого электролита №3, превышает коррозионную стойкость сплава олово-цинк (прототип) в 1, 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ СПЛАВА ОЛОВО-ЦИНК | 2012 |

|

RU2493296C1 |

| ЭЛЕКТРОЛИТ НИЗКОКОНЦЕНТРИРОВАННЫЙ ДЛЯ НАНЕСЕНИЯ ПОЛУБЛЕСТЯЩЕГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-ЦИНК | 2006 |

|

RU2313621C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ ЦИНК-ФТОРОПЛАСТ | 2011 |

|

RU2464363C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-ЦИНКОВЫХ ПОКРЫТИЙ | 2024 |

|

RU2840543C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ СПЛАВОМ ОЛОВО-КОБАЛЬТ | 2008 |

|

RU2377344C1 |

| СОСТАВ ЭЛЕКТРОЛИТА АНТИФРИКЦИОННОГО ЭЛЕКТРОЛИТИЧЕСКОГО СПЛАВА "ЦИНК-ЖЕЛЕЗО" ДЛЯ ОСАЖДЕНИЯ В УСЛОВИЯХ ГИДРОМЕХАНИЧЕСКОГО АКТИВИРОВАНИЯ | 2011 |

|

RU2489527C2 |

| СОСТАВ ЭЛЕКТРОЛИТА АНТИФРИКЦИОННОГО ЭЛЕКТРОЛИТИЧЕСКОГО СПЛАВА "ЦИНК-ЖЕЛЕЗО" ДЛЯ ОСАЖДЕНИЯ В УСЛОВИЯХ ГИДРОМЕХАНИЧЕСКОГО АКТИВИРОВАНИЯ | 2015 |

|

RU2633866C2 |

| Способ получения цинк-наноалмазного электрохимического покрытия | 2016 |

|

RU2689355C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

Изобретение относится к области гальванотехники и может быть использовано в машиностроении, автомобилестроении, морском транспорте и в других отраслях промышленности для увеличения коррозионной стойкости покрытий на основе сплава олово-цинк. Композиционный материал, полученный гальваническим методом, содержит олово, цинк, фторопласт при следующем соотношении компонентов, мас.%: фторопласт 0,09-0,13; олово 70-83; цинк - остальное. 2 табл., 1 ил., 5 пр.

Гальванический композиционный материал на основе сплава олово-цинк, отличающийся тем, что дополнительно содержит фторопласт, при следующем соотношении компонентов, мас.%:

| ЭЛЕКТРОЛИТ НИЗКОКОНЦЕНТРИРОВАННЫЙ ДЛЯ НАНЕСЕНИЯ ПОЛУБЛЕСТЯЩЕГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-ЦИНК | 2006 |

|

RU2313621C1 |

| ГАЛЬВАНИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2352693C1 |

| ГАЛЬВАНИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2002 |

|

RU2213813C1 |

| US 20020148721 A1, 17.10.2002. | |||

Авторы

Даты

2013-08-10—Публикация

2012-05-11—Подача