Область техники

Настоящее изобретение относится к гальванотехнике и более точно - к способам получения композиционных электрохимических покрытий (КЭП) на основе цинка.

Покрытия на основе цинка очень широко используются для защиты от коррозии, в первую очередь, стальных деталей: деталей машин, крепежных деталей, листов, проволоки, водопроводных труб, резервуаров, бензобаков, бензо- и маслопроводов. Цинкование используют в ряде случаев и для покрытия деталей из алюминия, магния, титана, меди и их сплавов.

Цинкование - самый распространенный метод обработки различных деталей по сравнению с нанесением любых других металлов гальваническим способом.

Композиционные покрытия представляют собой металлическую матрицу, в данном случае, из цинка, содержащую дисперсную фазу, в частности, твердые и сверхтвердые частицы. Такие покрытия, как правило, обладают повышенными физико-механическими характеристиками и износостойкостью. В ряде случаев уменьшается пористость и возрастает антикоррозионная активность. Наиболее широкое распространение получили покрытия, в которых эти характеристики определяет, в основном, дисперсная фаза, а металл только связывает дисперсные частицы между собой и поверхностью изделия.

Предшествующий уровень техники.

По данным российских источников [Е.М.Соколовская, Физико-химия композиционных материалов, изд. МГУ, 1967., с. 230] физико-химические, механические и антикоррозийные свойства различных композиционных покрытий достигают максимальных значений при содержании дисперсной фазы 5-10%(об.) и при уменьшении размеров этой фазы до 0,5 мкм.

Как правило, композиционные покрытия с диспергированными в них частицами получают методом осаждения из электролитов, содержащих соль осаждаемого металла и дисперсную фазу. Состав электролита и свойства дисперсной фазы, в том числе размер, природа, устойчивость частиц к седиментации и коагуляции, определяют качество получаемого покрытия.

Необходимым требованием, предъявляемым к дисперсным частицам, является также их химическая стойкость в применяемых электролитах. Наиболее приемлемым для агрессивных электролитов цинкования являются алмазные частицы.

Поскольку к цинковым гальваническим покрытиям обращено большое внимание фирм, использующих такое покрытие, и, следовательно, разработчиков, к настоящему времени разработано очень большое количество электролитов цинкования. Так, существуют кислые, щелочные цианистые, щелочные нецианистые (цинкатные), пирофосфатные, аммиакатные, аминокомплексные электролиты, электролиты для осаждения сплавов цинка с другими металлами [справочник "Гальванические покрытия в машиностроении", Москва, изд."Машиностроение", 1985 г., т.1., стр. 162-175].

Особый интерес последние годы возник к композиционным цинковым покрытиям. Для получения более коррозионностойких и при этом лекгообрабатываемых композиционных цинковых покрытий в электролит цинкования вносят: нерастворимые в электролите неорганические оксиды [заявка 5-35238 Япония С25D 15/02, публ. 93.05.26; заявка 0502530 ЕПВ С25D 15/02, публ. 92.09.09], металлические мелкодисперсные частицы [заявка 3-22479 Япония С25D 15/02, публ. 91.03.26], водонерастворимые материалы различного вида [заявка 4-246190 Япония С25D 5/26, публ. 92.09.02; заявка 2221921 Великобритания С25D 15/00, публ. 90.02.21].

Наибольшее число разработок основано на внесении в электролит цинкования инертного наполнителя на основе кремния - это кремнийсодержащие соединения [заявка 4-2677 Япония, С25D 15/02, публ. 92.01.20], силиконовое масло [заявка 5-36519 Япония С25D 15/02, публ. 93.05.31] и двуокись кремния [заявка 5-14036 Япония С25D 15/02, публ. 93.02.24; пат.5186812 США С25D 7/06, публ. 93.02.16].

В пат. РФ N 2156838, C25D 15/00, публ. 27.09.2000 г. описан способ нанесения цинк-алмазного покрытия из цианистого электролита при следующем соотношении компонентов, г/л: ZnO2 -30-40; NaCN-70-90, NaOH-70-90, NaSO2 -2-4; ДНАст (стандартные детонационные наноалмазы) - 1-22, t - 18°С, i - 3 А/дм2. Полученное покрытие превосходило известное (без ДНАст при тех же условиях) в 1,3 раза.

Ближайшим аналогом (прототипом) является способ, описанный в патенте РФ N2169798 МКИ 7 C25D 3/22, публ. БИ 18 (II), 279, 2001.

По данному изобретению цинк-наноалмазное покрытие получают из цинкового электролита, содержащего частицы стандартного детонационного наноалмаза с размером частиц 1-120 нм в количестве 0,5-30 г/л. При этом используют цинкатный, кислый и аммиакатный электролит цинкования. Лучшие результаты по коррозионной стойкости были получены из цинкатного электролита - в ~ 2,3 раза выше, чем у покрытия без использования ДНА.

Раскрытие изобретения.

В основу данного изобретения положена задача создания способа получения композиционного покрытия на основе цинка, который позволяет получать покрытия с повышенными антикоррозионными свойствами при малом расходе нерастворимых в электролите наноалмазных частиц по простой технологии.

Эта задача решается тем, что предлагается способ получения композиционных покрытий на основе цинка путем электрохимического осаждения из цинкатного электролита цинкования, содержащего суспензию допированных бором кристаллитов детонационных наноалмазов.

В предпочтительном варианте используют допированные бором кристаллиты детонационных наноалмазов в количестве 0,5-10 г/л при перемешивании.

Допированные бором кристаллиты детонационных наноалмазов представляют собой детонационные наноалмазы с внутрикристаллическим замещением части атомов углерода на гетероатомы, в данном случае - на бор.

Лучший вариант осуществления изобретения.

В качестве электролита используют щелочные нецианистые (цинкатные) электролиты.

Примененные по данному способу допированные бором детонационные наноалмазы (ДНА-бор) представляют собой частицы по форме близкие к сферическим или овальным, не имеющие острых кромок (необразивные). Такие алмазы образуют седиментационно и коагуляционно устойчивые системы в электролитах, как при рабочей концентрации, так и при повышенной (в концентратах электролитов).

ДНА-бор (4-6 нм) имеют классическую кубическую (алмазную) кристаллическую решетку с большими поверхностными дефектами, что обуславливает значительную поверхностную энергию таких кристаллов. Избыточная энергия поверхности частиц ДНА компенсируется путем образования многочисленных поверхностных групп, образуя на поверхности оболочку ("бахрому") из химически связанных с кристаллом гидроксильных, карбонильных, карбоксильных, нитрильных, хиноидных и прочих групп, представляющих собой различные устойчивые сочетания углерода с другими элементами в используемых взрывчатых веществах - кислородом, азотом, водородом [Долматов В.Ю., Успехи химии, 2007, т. 76, N4, с. 375] и бором. Существовать без такой оболочки в обычных условиях кристаллиты ДНА не могут - это неотъемлемая часть детонационных наноалмазов, в значительной мере определяющая их свойства.

Во время электроосаждения взвешенные в электролите алмазные частицы взаимодействуют с поверхностью растущего осадка благодаря гидродинамическим, молекулярным и электростатическим силам. Этот сложный процесс приводит к формированию композиционного электрохимического покрытия.

Установлено, что при электролитическом осаждении цинка ДНА-бор, благодаря их высокой физико-химической активности, являются центрами кристаллизации, от которых начинается кристаллизация металла. Вследствие большого количества наночастиц, участвующих в процессе, кристаллизация носит массовый многозародышевый характер.

Образующееся покрытие имеет малые размеры структурных фрагментов, матовое по цвету. Совокупность практически безынерционного массопереноса частиц ДНА и массовой кристаллизации цинка обеспечивает равномерное осаждение покрытия на эквипотенциальных поверхностях.

Используют классический цинкатный электролит состава (г/л): NaOH-100-130, ZnO2 -10-14; добавка А1ДМ (производство фирмы "Chimeta") -8-12 мл/л, ДНА-бор-0,5-10.

Добавка А1ДМ в совокупности с ДНА-бор обеспечивает беспористость и яркий блеск покрытия (по виду напоминает полированный хром).

Добавку ДНА-бор получают путем введения в заряд смеси тротила и гексогена (50/50) 1-10% мае. аммониевой соли борной кислоты, последующего подрыва и химической очистки ДНА-бор азотной кислотой при давлении ~ 100 атм и температуре 230-250°С. Количество атомов бора в кристаллите ДНА составляет от 0,2 до 1,0 атомных процентов.

В основе данных благоприятного нарастания потребительских свойств Zn-ДНА-бор покрытия лежит целый ряд позитивных изменений структуры цинк-алмазного осадка. Высокая антикоррозионность покрытия помимо беспористости полученных Zn-ДНА-бор-пленок (при толщине Zn-ДНА-бор-покрытия более 3 мкм пор не обнаружено) обусловлена снижением химической активности цинка за счет связывания ее химически активной поверхностью ДНА и поверхностного бора. Вследствие этого возрастает активационный порог начала окислительных реакции цинка и падает скорость коррозионных процессов.

Содержание ДНА-бор в электролите цинкования составляет 0,5-10 г/л. Повышение содержания ДНА выше 10 г/л нецелесообразно из-за уменьшения коррозионной стойкости покрытия и экономичности процесса; при уменьшении ДНА в электролите ниже 0,5 г/л значительно снижается качество покрытия.

Температуру электролита и его состав поддерживают в принятых для гальванического процесса пределах, добавка ДНА-бор не меняет эти параметры.

Комплекс свойств покрытий, получаемых по предлагаемому способу, и простота процесса делают способ конкурентоспособным с любым из известных методов нанесения композиционных цинковых покрытий.

Испытания при воздействии нейтрального соляного тумана проводили при температуре среды в камере 35°С. Для распыления и получения соляного тумана использовали 5% раствор NaCl. Коррозионную стойкость покрытий оценивали по первым признакам коррозии основы. Скорость коррозии покрытий определяли измерением убыли масс образцов с покрытиями за время коррозионных испытаний. Продолжительность испытаний, согласно ГОСТ 9.308-85, 240 ч.

Определение плотностей токов коррозии покрытий проводили методом экстраполяции прямолинейных участков катодных и анодных поляризационных кривых, полученных в 5% растворе NaCl. Исследуемые покрытия осаждали на Ст. 3 при плотностях тока 1-5 А/дм2 толщиной 9 мкм.

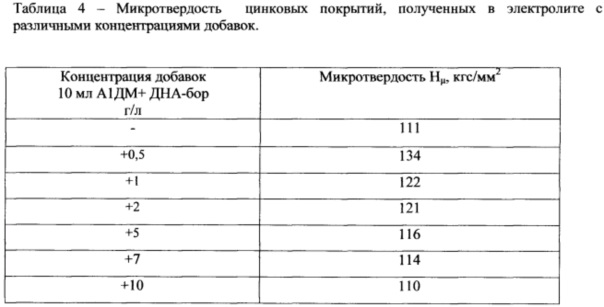

Микротвердость покрытий измеряли на приборе ПМТ-3 конструкции М.М.Хрущева и Е.С.Берковича, основанном на методе статического вдавливания алмазной пирамидки под нагрузкой. Исследуемые покрытия осаждали на Ст. 3 при плотностях тока 1-5 А/дм2 толщиной 10 мкм. Статистическая нагрузка при измерениях составляла 20 г. Диагональ полученного ромбического отпечатка измерялась с помощью окулярмикрометра. Значение определялось как среднее арифметическое 5 измерений. Микротвердость рассчитывалась по известной формуле.

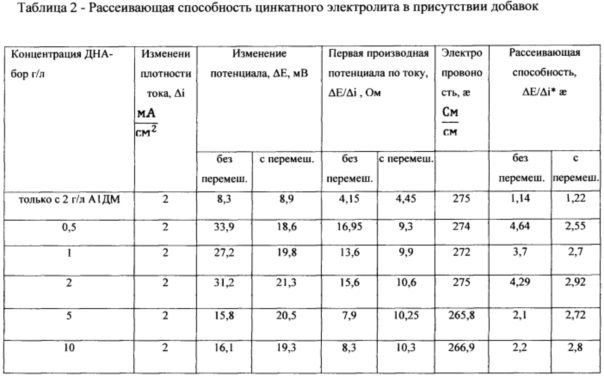

Рассеивающую способность определяли, согласно ГОСТ 9.309-86, в щелевой ячейке Моллера, которая имеет 10 секций с шириной 9,5 мм и длиной 125 мм. Покрытия осаждали на медную фольгу при плотности тока 0,7 А/дм2. Рассеивающую способность рассчитывали по известной формуле.

Из полученных данных следует, что добавка ДНА-бор значительно, по сравнению с одной добавкой А1ДМ, затрудняет процесс ионизации цинка, что говорит о более плотном слое, который создает добавка ДНА-бор, по сравнению с добавкой А1ДМ, причем при перемешивании действие добавки ДНА-бор усиливается в 2 раза по сравнению с осаждением цинка из электролита без перемешивании.

Исследование анодной поляризации подтверждает конкурирующую адсорбцию исследуемых добавок А1ДМ и ДНА-бор и показывает, что наноалмазная добавка, адсорбируясь при определенных потенциалах, имеет преимущество перед добавкой А1ДМ.

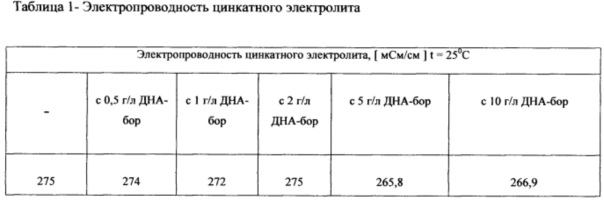

По результатам поляризационных исследований была определена рассеивающая способность цинкатного электролита в присутствии ДНА-бор добавок методом электрохимического подобия. Полученные данные представлены в таблицах 1 и 2.

Электропроводность цинкатного электролита в присутствии добавки ДНА-бор незначительно уменьшается, за исключением концентрации 2 г/л, при которой и электропроводность и поляризуемость максимальны, вероятно при этой концентрации происходит перераспределение двух добавок А1ДМ и ДНА-бор в результате конкурентной адсорбции. Следует отметить, что рассеивающая способность электролита в присутствии добавки ДНА-бор возрастает в электролите без перемешивания ~ в 4 раза по сравнению с электролитом только с добавкой А1ДМ. Рассеивающая способность цинкатного электролита в присутствии добавки ДНА-бор увеличивается в 2-2,5 раза при перемешивании (2 г/л), что является очень важным фактором использования наноалмазных добавок.

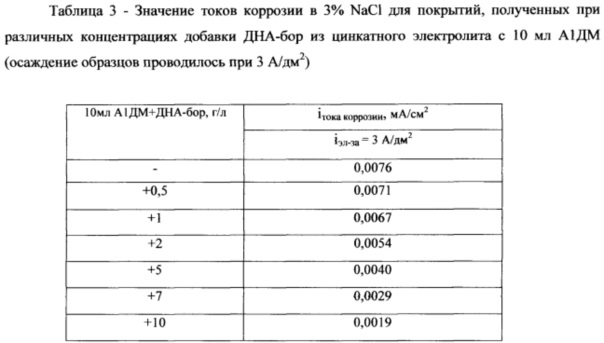

Введение в этот электролит ДНА-бор добавок усиливает получение мелкокристаллической структуры с созданием композиционной матрицы, что должно улучшать коррозионную стойкость покрытий. Токи коррозии вычисляются из поляризационных кривых (катодных и анодных), снятых в растворе 3% NaCl на цинковых покрытиях, полученных в цинкатном электролите с исследуемыми добавками, такими как: А1ДМ и наноалмазы ДНА- бор. Все исследуемые покрытия получены при одной плотности тока - 3 А/дм2 из цинкатного электролита.

На катодной кривой наблюдается, в области потенциалов 1600-1700 мВ, подъем тока, возможно связанный с изменением структуры пленки, полученной в присутствии добавки А1ДМ. Обработка этих кривых в полулогарифмической зависимости позволяет определить ток коррозии (плотность тока которого равна 0,0076 мА/см2).

Анализ данных водородных кривых показал, что в области потенциалов 1600-1700 мВ на кривых, снятых на покрытиях, полученных в присутствии добавок как А1ДМ, так и наноалмазной, наблюдается максимум, величина которого при добавлении к А1ДМ наноалмазной добавки снижается, что может свидетельствовать о включении в покрытие, полученном с добавкой А1ДМ, еще и наноалмазной добавки (ДНА-бор). Об этом же свидетельствуют кривые ионизации цинка в растворе 3% NaCl, на них наблюдается облегчение ионизации на покрытии, полученном с наноалмазами, даже по сравнению с покрытием, полученном только с одной добавкой А1 ДМ.

Все это может указывать на то, что наноалмазная добавка, включаясь в покрытие при электроосаждении цинка, улучшает его структуру и повышает его коррозионную стойкость. Данные, представленные в таблице 3, подтверждают предыдущие выводы. Токи коррозии в 3% растворе NaCl на цинковых покрытиях, полученных в присутствии наноалмазной добавки, снижаются практически в 4 раза, что еще раз подтверждает положительное влияние наноалмазной добавки. То, что эти добавки влияют на структуру покрытий, а следовательно, и на физико-химические свойства показывают данные микротвердости, представленные в таблице 4. При введении даже небольших концентраций добавки (0,5 г/л) микротвердость покрытия возрастает на 20%, остальные значения немного превышают уровень покрытий, полученных без ДНА-бор.

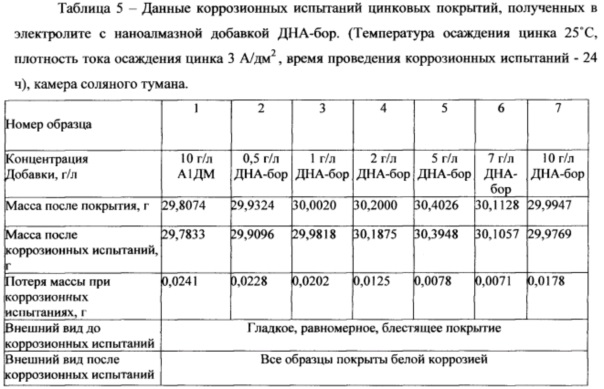

Данные коррозионных испытаний цинковых покрытий, полученных с различными концентрациями ДНА-бор в камере соляного тумана, представлены в таблице 5. Из анализа данных табл.5 следует, что лучшие результаты были получены для образцов, осажденных из электролита с добавкой ДНА-бор при концентрации ее 5 и 7 г/л, (коррозия снизилась в 3,1-3,4 раза), что хорошо согласуется с данными токов коррозии.

Способ получения композиционных покрытий на основе цинка прост в технологическом исполнении и осуществляется следующим образом.

В подготовленный известными методами электролит цинкования вводят 3-10%-ную водную суспензию ДНА-бор. Содержание ДНА-бор в электролите составляет 0,5 -10 г/л. Обрабатываемое изделие, которое служит катодом, погружают в ванну с электролитом. Аноды изготавливают из цинка. Ванну изготавливают из материала, стойкого к действию электролита. Перед началом работы электролит перемешивают механически или продувкой газом. Перемешивание ведут постоянно при ведении процесса. Устойчивость суспензии ДНА-бор в электролите обеспечивается их свойствами, а также за счет тепловой конвекции электролита.

Толщину наносимых покрытий устанавливают в зависимости от назначения изделия. В период работы ванны с ДНА-бор осуществляют анализ и необходимую корректировку ее состава. Подготовку изделий к нанесению покрытий, а именно, механическую обработку, обезжиривание, травление, удаление окисных пленок, также выполняют известными методами.

Для лучшего понимания настоящего изобретения приводятся конкретные примеры.

Пример 1.

В дистиллированной воде растворяют 100 г NaOH. При непрерывном перемешивании добавляют 10 г ZnO до его растворения. Затем вводят 10 мл органической добавки А1ДМ и 19 мл 9,6%-ной водной суспензии ДНА-бор. Количество ДНА-бор в электролите составляет 2 г/л. Полученный раствор доводят до объема 1 л и заливают в ванну. Завешивают в ванну аноды из анодного цинка. Обрабатываемое изделие служит катодом.

Изделие предварительно тщательно очищают, обезжиривают в известных химических и (или) электрохимических ваннах, промывают и присоединяют к электрической шине катода.

Используют стандартные источники постоянного тока с регулируемым напряжением и током.

Изделие помещают в электролит, задают плотность тока 2 А/дм2. Скорость осаждения покрытия составляет 0,54 мкм/мин.

Другие примеры использования ДНА-бор указаны в таблицах 1-5.

В таблице 3 и 5 коррозионная стойкость покрытий цинка (из цинкатного электролита) без ДНА и с ДНА-бор (2 г/л), исследованная по ГОСТ 9.308-85 в нейтральном соляном тумане.

Данные показывают, что по сравнению с цинковым покрытием без ДНА введение последнего в цинковую матрицу увеличивает коррозионную стойкость до 4 раз (табл.3). По прототипу наибольшее увеличение коррозионной стойкости составляет 2,3 раза.

Промышленная применимость

Предлагаемый способ получения композиционных покрытий на основе цинка может применяться в различных областях техники, в частности, автомобилестроении, судостроении, приборостроении, бытовой технике, элементов коммунальных услуг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электрохимического композиционного никель-алмазного покрытия | 2017 |

|

RU2676544C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2000 |

|

RU2169798C1 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2013 |

|

RU2558327C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРО-НАНОУГЛЕРОД-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2599473C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРЯНОГО ПОКРЫТИЯ | 2015 |

|

RU2599471C1 |

| Электролит для электроосаждения блестящих цинковых покрытий | 2024 |

|

RU2820435C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2007 |

|

RU2350695C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2177055C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2093613C1 |

Изобретение относится к области гальванотехники. Способ включает получение цинк-наноалмазного электрохимического покрытия из цинкатного электролита, содержащего детонационные наноалмазы, при этом в качестве детонационных наноалмазов используют допированные бором детонационные наноалмазы с размером частиц 4-6 нм, покрытие осаждают из цинкатного электролита, содержащего, г/л: окись цинка 10-14, едкий натр 100-130, добавку Chemeta Al-DM 8-12 мл/л и детонационные наноалмазы, допированные бором, 0,5-10,0, при плотности тока 1-5 А/дм2 и перемешивании. Технический результат: повышение антикоррозионных свойств покрытий при малом расходе нерастворимых в электролите наноалмазных частиц по простой технологии. 1 з.п. ф-лы, 5 табл.

1. Способ получения цинк-наноалмазного электрохимического покрытия из цинкатного электролита, содержащего детонационные наноалмазы, отличающийся тем, что в качестве детонационных наноалмазов используют допированные бором детонационные наноалмазы с размером частиц 4-6 нм, а покрытие осаждают из цинкатного электролита, содержащего, г/л: окись цинка 10-14, едкий натр 100-130, добавку Chemeta Al-DM 8-12 мл/л и детонационные наноалмазы, допированные бором, 0,5-10,0, при плотности тока 1-5 А/дм2 и перемешивании.

2. Способ по п. 1, отличающийся тем, что детонационные наноалмазы, допированные бором, получают путем введения в заряд смеси тротила и гексогена аммониевой соли борной кислоты, последующей детонации и химической очистки.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2000 |

|

RU2169798C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2013 |

|

RU2558327C2 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2019-05-27—Публикация

2016-03-24—Подача