Изобретение относится к области электрохимии, в частности, электрохимического нанесения покрытия композиционного материала на основе сплава олово-цинк. Использование предлагаемого электролита позволяет наносить стабильные по составу покрытия композиционного материала на основе сплава олово-цинк (30-20%), которые обладают высокой коррозионной стойкостью по сравнению с цинковыми покрытиями и аналогами покрытий сплавом олово-цинк. Данный электролит можно использовать для электроосаждения покрытий:

- подкапотных деталей автомобилей (работающих при температуре двигателя и находящихся в условиях воздействия агрессивной среды) взамен тяжелых цинковых или содержащих кадмий;

- защиты стальных изделий морского транспорта (эксплуатируемых в условиях морского и тропического климата);

- взамен оловянных и даже серебряных покрытий в ряде элементов техники, что обеспечивает экономию дорогих и редких металлов.

Известные цитратные электролиты для нанесения сплавов олово-цинк следующего состава, моль/л:

1. Сульфат олова 0,03-2,5, сульфат цинка 0,01-2,0, лимонная кислота или цитрат щелочного металла 0,25-2,0, сульфат аммония или сульфат натрия 0,25-2,0. pH 3,5-9, температура электролита 15-250°C, катодная плотность тока 0,2-6,0 А/дм2. Получаемые осадки сплава отличаются высокой стабильностью химического состава. (Патент 5118394 (США), 1992). Недостатки данного электролита заключаются в том, что электролит работает или в сильно кислой или в сильно щелочной средах;

2. Сульфат олова 0,17-0,20, сульфат цинка 0,12-0,15, лимонная кислота 0,57-0,6, сульфат аммония 0,53-0,55, аммиак (30% водный раствор) 1,4-1,6, (HO-CH2-CH2-O-)·nHS. Катодная плотность тока 0,1-1 А/дм2, температура 10-40°C, pH 4-8. (Патент 4168223 (США), 1979). К недостаткам данного электролита относятся: высокие концентрации компонентов, низкая плотность тока, работа электролита при высоких температурах.

Однако покрытия, осаждаемые из данных электролитов, имеют недостаточную коррозионную стойкость.

Наиболее близким является электролит для получения полублестящих осадков сплавом олово-цинк (30-17%) состава, моль/дм2: сульфат олова 0,087-0,094, сульфат цинка 0,07-0,09, лимонная кислота 0,32-0,34, цитрат натрия 0,66-0,69, препарат ОС-20 0,76-0,92 г/л, дифениламин 0,25-0,35 г/л. Режим электролиза: pH 6,0-6,5, температура 18-20°C, катодная плотность тока 0,5-4 А/дм2, без перемешивания. (Патент 2313621 (RU), 2006).

Покрытия, осаждаемые из данного электролита, имеют недостаточную коррозионную стойкость.

Задачей предлагаемого изобретения является увеличение коррозионной стойкости покрытия за счет введения в электролит фторопластовой эмульсии (ФЭ) Ф-4Д-Э (ТУ 6-05-041-508-79).

Поставленная задача достигается тем, что электролит, содержащий сульфат олова, сульфат цинка, цитрат натрия, лимонную кислоту, дифениламин, препарат ОС-20, дополнительно содержит ФЭ, которая позволяет электроосаждать покрытия композиционного материала на основе сплава олово-цинк с более высокой коррозионной стойкостью, при следующем соотношении компонентов, моль/л:

Режимы электролиза: pH 6,0-6,5, температура 18-20°C, катодная плотность тока 1,0-4,5 А/дм2, без перемешивания.

Предлагаемый электролит более предпочтительный, так как он содержит ФЭ позволяющую электроосаждать покрытия композиционного материала на основе сплава олово-цинк с более высокой коррозионной стойкостью по сравнению с покрытиями из существующих электролитов.

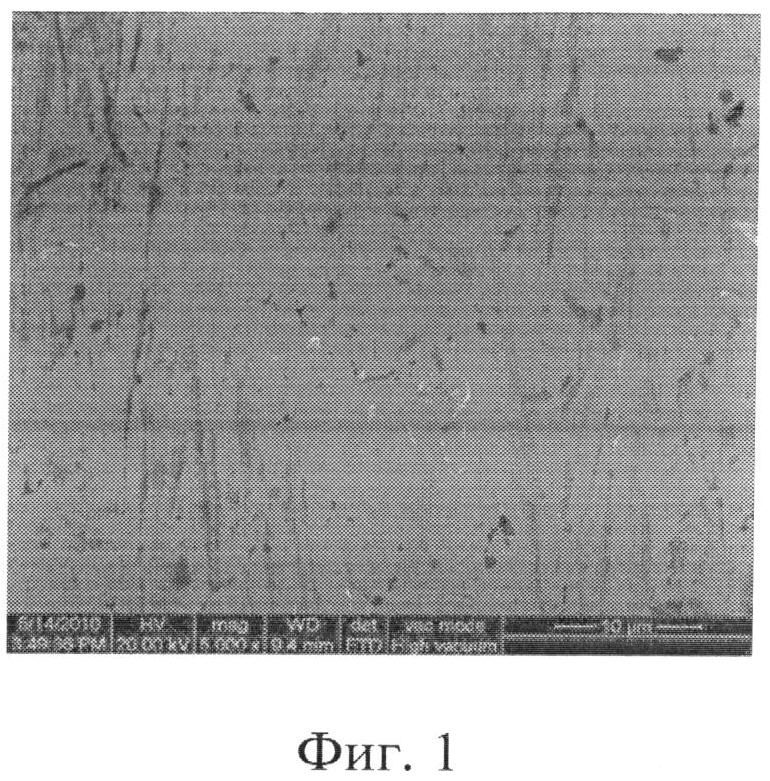

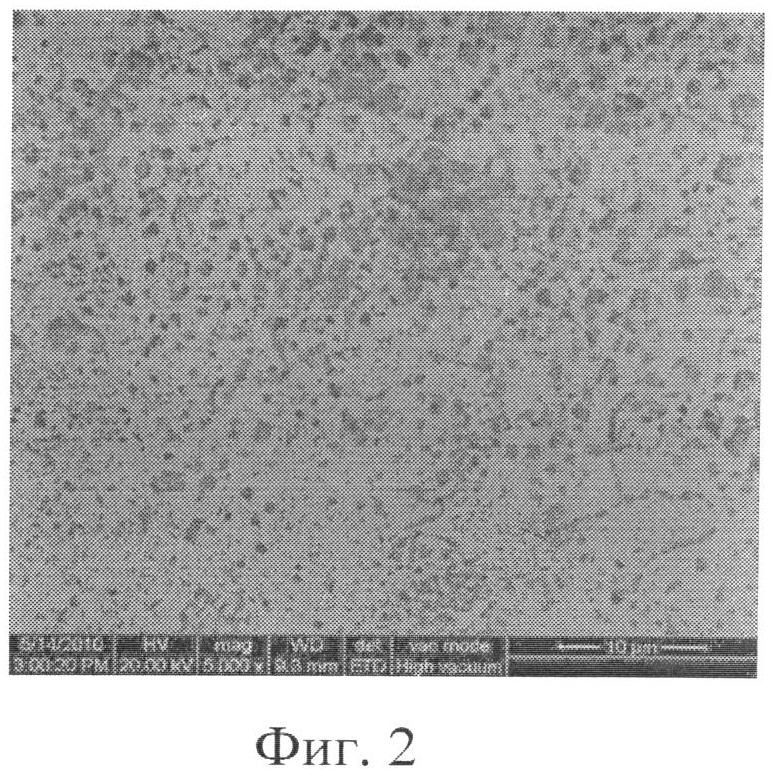

Наличие ФЭ в электролите позволяет наносить покрытия композиционного материала на основе сплава олово-цинк стабильного состава, обладающие более высокими защитными свойствами по сравнению с покрытиями, полученными из сравниваемого электролита. Это происходит за счет включения дисперсных частиц 0,2-0,3 мкм фторопласта в покрытие, что приводит к структурным изменениям металлической матрицы сплава олово-цинк.

На фиг.1 представлены результаты исследования сплава олово-цинк без фторопласта методом структурно-электронной микроскопии.

На фиг.2 представлены результаты исследования сплава олово-цинк в присутствии фторопласта методом структурно-электронной микроскопии.

Пример. 1 Электролит готовят, растворяя сульфат цинка в небольшом количестве воды, а затем вводят в раствор цитрата натрия. Сульфат олова растворяют непосредственно в растворе лимонной кислоты. Затем полученные растворы сливают при тщательном перемешивании, вводят добавки дифениламина, препарата ОС-20, растворенные предварительно в воде и ФЭ. После этого объем электролита доводят до заданного и корректируют его pH.

Приготовление остальных электролитов, включающих среднее, верхнее и заграничные концентрации компонентов, которые приведены в табл.1 производили по методике описанной выше. А значения коррозионной стойкости покрытий, осажденных из каждого электролита, приведены в табл.2, соответственно.

Граничные концентрации компонентов электролита выбраны по следующим соображениям:

1. Увеличение содержания олова в электролите выше верхнего заявляемого предела нецелесообразно, что связано с уменьшением стабильности электролита, ухудшением качества покрытий, увеличением расхода олова за счет уноса электролита вместе с деталями;

2. Уменьшение содержания олова в электролите ниже нижнего заявляемого предела приводит к уменьшению катодных плотностей тока электроосаждения и ухудшению качества осаждаемого покрытия;

3. Увеличение содержания цинка в электролите выше верхнего заявляемого предела нецелесообразно, что связано с увеличением содержания цинка в покрытии, ухудшением качества покрытий, увеличением расхода цинка за счет уноса электролита вместе с деталями;

4. Увеличение содержания цитрата натрия и лимонной кислоты в электролите выше верхнего заявляемого предела нецелесообразно. Это связано с увеличением стоимости электролита;

5. Уменьшение содержания лимонной кислоты и цитрата натрия ниже нижнего предела указанной концентрации приводит к снижению выхода по току, интервалов работы электролита, ухудшению качества покрытий;

6. Увеличение содержания дифениламина в электролите выше верхнего заявляемого предела нецелесообразно. Это связано с увеличением содержания цинка в сплаве;

7. Уменьшение содержания дифениламина ниже нижнего предела указанной концентрации приводит к образованию дендритов и ухудшению качества покрытий;

8. Увеличение содержания препарата ОС-20 в электролите выше верхнего заявляемого предела нецелесообразно. Это связано с образованием белесого налета на поверхности покрытия;

9. Уменьшение содержания препарата ОС-20 ниже нижнего предела указанной концентрации приводит к уменьшению содержания олова в сплаве, к образованию дендритов и ухудшению качества покрытий;

10. Увеличение содержания ФЭ выше верхнего предела указанной концентрации приводит к уменьшению коррозионной стойкости покрытая и ухудшению его качества;

11. Уменьшение содержания ФЭ ниже нижнего предела указанной концентрации приводит к уменьшению коррозионной стойкости покрытия и ухудшению его качества.

Сравнительные эксплуатационные характеристики электролитов и физико-механические свойства покрытий композиционного материала на основе сплава олово-цинк приведены в табл.2.

Как видно из табл.2 коррозионная стойкость покрытия композиционного материала на основе сплава олово-цинк, осажденного из заявляемого электролита №3, превышает коррозионную стойкость сплава олово-цинк, осаждаемого из прототипа в 1,2 раза при сохранении основных физико-механических свойств покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЛЬВАНИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СПЛАВА ОЛОВО-ЦИНК | 2012 |

|

RU2489528C1 |

| ЭЛЕКТРОЛИТ НИЗКОКОНЦЕНТРИРОВАННЫЙ ДЛЯ НАНЕСЕНИЯ ПОЛУБЛЕСТЯЩЕГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-ЦИНК | 2006 |

|

RU2313621C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-ЦИНКОВЫХ ПОКРЫТИЙ | 2024 |

|

RU2840543C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ ЦИНК-ФТОРОПЛАСТ | 2011 |

|

RU2464363C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЦИНК-КОБАЛЬТОВЫХ ПОКРЫТИЙ | 2014 |

|

RU2569618C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-КОБАЛЬТОВЫХ ПОКРЫТИЙ | 2018 |

|

RU2694095C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ НИКЕЛЬ-КОБАЛЬТ-ФТОРОПЛАСТ | 2008 |

|

RU2352694C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

Изобретение относится к области электрохимии и может быть использовано в условиях воздействия агрессивных сред, в том числе в условиях морского и тропического климата. Электролит содержит, моль/л: сульфат олова 0,08-0,09, сульфат цинка 0,065-0,085, лимонную кислоту 0,31-0,33, цитрат щелочного металла 0,65-0,68, препарат OC-20 0,70-0,80 г/л, дифениламин 0,20-0,32 г/л, фторопластовую эмульсию Ф-4Д-Э 0,25-0,30 г/л. Технический результат: повышение коррозионной стойкости, снижение экологической опасности при сохранении основных физико-механических параметров покрытий. 2 табл., 2 ил., 1 пр.

Электролит для нанесения покрытия из композиционного материала на основе сплава олово-цинк, содержащий сульфат олова, сульфат цинка, цитрат щелочного металла, лимонную кислоту, препарат ОС-20 и дифениламин, отличающийся тем, что он содержит фторопластовую эмульсию Ф-4Д-Э при следующем соотношении компонентов, моль/л:

| ЭЛЕКТРОЛИТ НИЗКОКОНЦЕНТРИРОВАННЫЙ ДЛЯ НАНЕСЕНИЯ ПОЛУБЛЕСТЯЩЕГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-ЦИНК | 2006 |

|

RU2313621C1 |

| ГАЛЬВАНИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2352693C1 |

| ГАЛЬВАНИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2002 |

|

RU2213813C1 |

| US 20050031894 A1, 10.02.2005. | |||

Авторы

Даты

2013-09-20—Публикация

2012-05-11—Подача