Топливо

§

(Л

:о

X)

;о

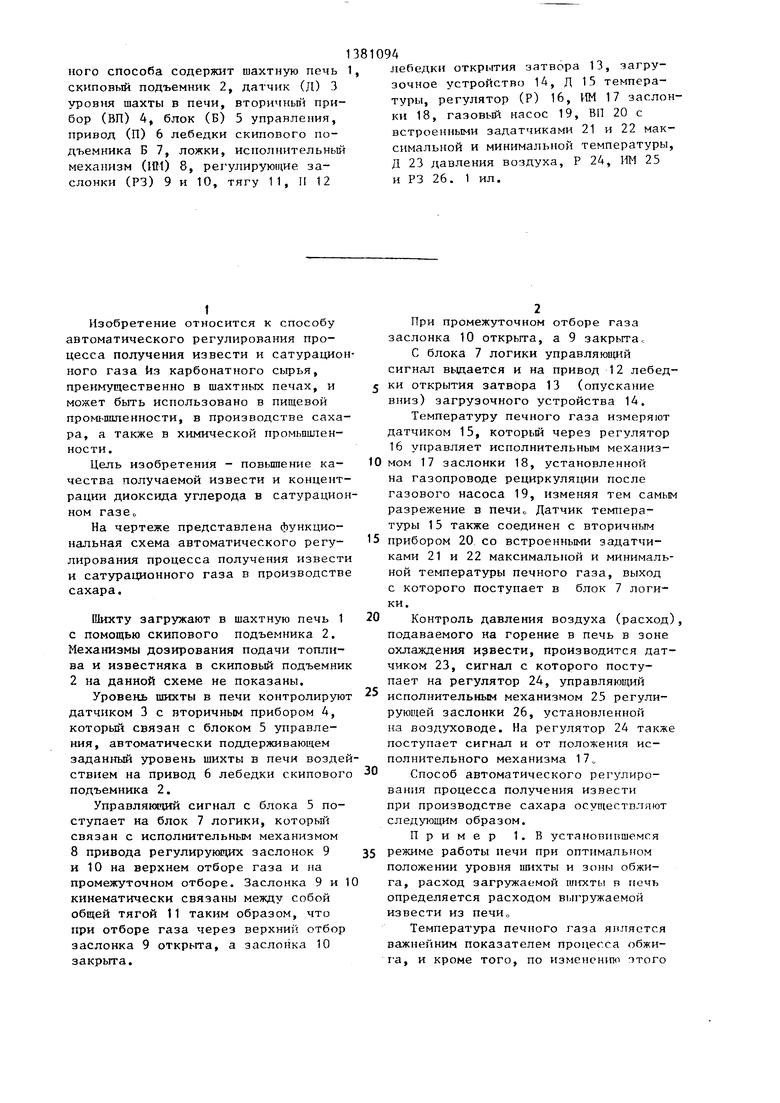

ного способа содержит шахтную печь 1 скиповый подъемник 2, датчик (Д) 3 уровня шахты в печи, вторичньй прибор (ВП) 4, блок (Б) 5 управления, привод (П) 6 лебедки скипового подъемника Б 7, ложки, исполнительный механизм (Ю) 8, регулирующие заслонки (РЗ) 9 и 10, тягу 11, II 12

381094

лебедки открытия затвора 13, загрузочное устройство 14, Д 15 температуры, регулятор (Р) 16, ИМ 17 заслонки 18, газовый насос 19, ВП 20 с встроенными задатчиками 21 и 22 максимальной и минимальной температуры, Д 23 давления воздуха, Р 24, ИМ 25 и РЗ 26. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса получения извести в призводстве кальцинированной соды | 1979 |

|

SU861308A1 |

| Способ автоматического регулирования процесса получения извести в производстве кальционированной соды | 1981 |

|

SU977425A1 |

| Шахтная печь для обжига сыпучего материала | 2015 |

|

RU2613260C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2014 |

|

RU2553157C1 |

| Способ автоматического регулирования процесса получения извести | 1984 |

|

SU1244460A1 |

| Шахтная печь для обжига сыпучего материала | 1981 |

|

SU1011974A1 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2017 |

|

RU2700883C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2001 |

|

RU2211418C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СЫПУЧЕГО МАТЕРИАЛА | 2011 |

|

RU2489658C1 |

Изобретение относится к способу автоматического регулирования процесса получения извести и сатурационно- го газа из карбонатного сьфья, преимущественно в шахтных печах, и может быть использовано в пищевой про- М1)1шленности в производстве сахара, а также в химической промышленности. Целью изобретения является повышение качества получаемой извести и концентрации диоксида углерода в сатура- 1Д1онном газе. Схема реализации дан

1

Изобретение относится к способу

автоматического регулирования процесса получения извести и сатурацион ного газа из карбонатного сьфья, преимущественно в шахтных печах, и может быть использовано в пищевой промьшшенности, в производстве сахара, а также в химической промьшшен- ности.

Цель изобретения - повьппение ка- чества получаемой извести и концентрации диоксида углерода в сатурацион ном газе о

На чертеже представлена функциональная схема автоматического регу- лирования процесса получения извести и сатурационного газа в производстве сахара.

Шихту загружают в шахтную печь 1 с помощью скипового подъемника 2. Механизмы дозирования подачи топлива и известняка в скиповый подъемник 2 на данной схеме не показаны.

Уровень шихты в печи контролируют датчиком 3 с вторичным прибором 4, KOTopbDi связан с блоком 5 управления, автоматически поддерживающем заданный уровень шихты в печи воздействием на привод 6 лебедки скипового подъемника 2.

Управляющий сигнал с блока 5 поступает на блок 7 логики, которьй связан с исполнительным механизмом 8 привода регулирующих заслонок 9 и 10 на верхнем отборе газа и на промежуточном отборе. Заслонка 9 и 1 кинематически связаны между собой общей тягой 11 таким образом, что при отборе газа через верхний отбор заслонка 9 открыта, а заслонка 10 закрыта.

При промежуточном отборе газа заслонка 10 открыта, а 9 закрыта,,

С блока 7 логики управляюищй сигнал выдается и на привод 12 лебедки открытия затвора 13 (опускание вниз) загрузочного устройства 14.

Температуру печного газа измеряют датчиком 15, который через регулятор 16 управляет исполнительным механизмом 17 заслонки 18, установленной на газопроводе рециркуляции после газового насоса 19, изменяя тем самы разрежение в печи„ Датчик температуры 15 также соединен с вторичным прибором 20 со встроенными задатчиками 21 и 22 максимальной и минимальной температуры печного газа, выход с которого поступает в блок 7 логики.

Контроль давления воздуха (расход подаваемого на горение в печь в зоне охлаждения извести, производится датчиком 23, сигнал с которого поступает на регулятор 24, управляющий исполнительным механизмом 25 регулирующей заслонки 26, установленной на воздуховоде. На регулятор 24 такж поступает сигнал и от положения исполнительного механизма 17

Способ автоматического регулирования процесса получения извести при производстве сахара осуп(ествляют следующим образом.

Пример 1.В установившемся режиме работы печи при оптимальном положении уровня шихты и зоны обжига, расход загружаемой шихты в печь определяется расходом выгружаемой извести из печИо

Температура печного газа является важнейним показателем процесса обжи- 1 а, и кроме того, по изменснпл этого

показателя можно судить о равномерности загрузки шихты и выгрузки извсти.

Температура печного газа измеряеся датчиком 15, сигнал с которого поступает на вторичньш прибор 20 со встроенными задатчиками 21 и 22 максимальной и минимальной температуры а также на регулятор 16. ВторичньпЧ прибор регистрирует и показывает температуру печного газа.

При нормальной TeNmepaType печного газа упранляю1ций сигнал с вторичного прибора 20 в блок 7 логики не поступает.

Регулятор 16 по величине сигнала с датчика 15 вырабатывает управляющий сиг}1ал по заданному закону регулирования и воздействует на исполни гельний механизм 17 регулирующей заслонки 18, установлешюй на трубопроводе рециркуляции сатурационного газа, возвращаемого от нагнетательной коммуникации после газового насоса 19 в кoм гyникaцию на входе в газов1.1й насос, обеспечивая тем са- 1ым необходимое разрежение в печи.

Подача воздуха на горение в печь обеспечивается с помощью контура стабилизации. Величина давлег ия воздуха контро1П1руется датчиком 23, сигнал с которого поступает на регулятор 24.

На регулятор 24 также поступает и корректирую1дий сигнал по положению исполнительного механизма 17 заслонки 18.

Таким образом регулятор 24 вырабатывает управляюил сигнал исполнительному механизма 25 для перемещения заслонки 26 на воздуховоде в соответствие с изменивщимся разрежением в печи.

В установившемся режиме обжига извести обеспечивается строгое соответствие количества отбираемых газов количеству выгружаемой извести. В этом случае скорость продвижения фронта горения становится равной скорости опускания шихты, а следовательно, местоположение зоны горения и совпадаю1цей с ней зоны обжига стабилизируется относительно высоты шахты печи.

Стабилизация местонахождения зоны обжига, в свою очередь, обеспечивает сохранение оптимальных тепловых показателей работы печи : температуры

0

5

0

5

0

5

0

5

0

5

печного газа, выгружаемой извести и степени обжига последней.

При сниже1П1и уровня шихты в процессе выгрузки извести из печи Hirsce заданного датчиком 3 вырабатывается и передается посредством вторичного прибора 4 сигнал в блок 5, управляю- mni i совместно с блоком 7 логики механизмами загрузки шихты в печь.

Управляющий сигнал с блока 7 логики поступает на исполнительн1-п 1 механизм 8 приводов заслонок 9 и 10, в результате чего заслонка 9 закры- ваетс я, а заслонка 10 открывается, в результате чего отбор газа из печи, начинает осуществляться через проме- жуточньш отбор. Как только произоишо указанное переключение заслонок с блока 7 логики вторым управляющим сигналом включается привод 12 лебедки открытия затвора 13 (опускание вниз) загрузочного устройства 14. Шихта, находящаяся в загрузочном ycTpoi icTBe, высьптается равномерно в печь.

По истечении определенного времени (7-10 с) автоматически закрывается затвор 13 (привод 12 лебедки поднимается вверх), в результате чего блок 7 логики выдает управляющий сигнал на исполнительньвЧ механизм 8 для переключения заслонок: заслонка 9 открывается, а заслонка 10 закрывается, в результате чего вновь отбор газа из печи начинает производиться через верхний отбор.

Переключение заслонок для отбора пза с верхнего на промежуточньвг производится перед каждым циклом загрузки шихты в печь, 1ем обеспечивается снижение подсоса воздуха, а спедовательно, и кислорода в дымовые газы через загрузочное устройство в результате чего повышается концентрация диоксщ;а углерода (СО j) п печном газе.

Чем меньше содержание СО в сату- раиионном газе, тем больше количество газа требуется для процесса сату- раци1т и тем большими будут потери тепла.

Их величина колеблется от 1 до 2% пара к массе перерабатываемой свеклы. Разница в 1% весьма суг дест- венно сказывается на расходе тепла.

Кроме того, чем больше требуется сатурационного газа, тем больи1е расход воды на его охлаждение, тем больгае количество сбросных БОД и расход эдектроэнергин на газовые компрессоры.

Все это свидетедьствует о важности поддержания концентрации СО в сатурационном газе на максимально возможном уровне„

Кроме того, состав сатурационного газа существенно вдилет на скорость карбонизации и качество очистки соков. Кислород, присутствуюгщй в газе вызывает окисление ряда несахаров, в результате чего повьпиается цвет

шениому коррозийному износу оборудования с

Пример 2. При нарушении технологического режима обжига, например в случае превышения температуры печного газа выше допустимой, сигнал с датчика 15 поступает на входы регулятора 16 и вторичного прибора 20 со встроенными задатчиками 21 и 22 максимальной и минимальной тем- пературы отходящ1гх газов.

Регулятор 16 преобразовывает входной сигнал в соответствии с заложен- 1СЫМ в его основу законом регулирования и посредством исполнительного механизма 17 открывает заслонку 18 на трубопроводе рециркуляции печного газа, в результате чего увеличивается количество рециркулируемого печного газа и соответственно уменьшается на то же количество отбираемого из печи печного газа.

Сигнал обратной связи по положени регулирующей заслонки 18 от исполнительного механизма 17 поступает на регулятор 2А, который вырабатывает управляющий сигнал и через исполнительный механизм 25 изменит положение заслонки 26 на воздуховоде, в результате чего уменьшается подача воздуха в печь на горение.

Уменьшение количества воздуха, поступающего па горение в печь, водит к снижению интенсивности процесса горения, а следовательно, и температуры отходящих газов.

Вторичный прибор 20 регулирует величину измеренной теьшературы, сравнивает с величиной на задатчггк 21 и при обнаружении превьпиения измеренной температуры против заданной, вьщает управляющий сигнал в блок 7 логики, который посредством,исполнительного механизма 8 производит

переключение засло)юк - заслонка 10 закрывается, а 9 открывается, после чего отбор газа из печи производится только через верхний отбор. При этом, переключение заслонок с верхнего отбора на промежуточньй не производится и при загрузке шихты в печь. Блок 7 логики вьшолняет это

условие до тех пор, пока температура отходящего печного газа не войдет в заданные пределы.

При восстановлении зоны горенцл относительно высоты шахты печи в

заданных пределах, что подтверждается определенной температурой отходящего печного газа, действие регулятора 16 в дальнейшем сводится к стабилизации установившейся зоны горения, при этом блок 7 логики управляет промежуточным отбором газа при очередном цикле загрузки шихты в печь.

П р и м е р 3. Снижение температуры отходящего печного газа ниже допустимого предела свидетельствует о том, что зона обжига извести сместилась вниз, у7-1еньшшась и высота зоны охлаждения, в результате чего повышается температура выгружаемой извести, снижается степень обжига, приводящая к повышению недопсяла в извести.

Система автоматики среагирует на это и сигнал о снижении температуры печного газа с датчика 15 поступает на вторичный прибор 20 и регулятор 16. Последний управляющим сигналом посредством исполнительного механизма 17 закроет заслонку 18 на трубопроводе рециркуляции, увеличив тем

5

0

5

самым разрежение в печи, а следовательно, и увеличивая поступление воздуха на горение, необходимого для подъема зоны горения вверх. Регулятор 24 подачи воздуха на горение также увеличивает его подачу, получив сигнал обратной связи положения регулирующей заслонки 18 от исполни- тельног о механизма 17.

Вторичный прибор 20 сравнивает измеренную температуру с величиной на задатчике 22 и при обнаружении отклонения вьш;ает управляющий сигнал на исполнительный механизм 8, в результате чего открывается заслонка 10 д;тя отбора газа через промежуточный отбор и закрывается заслонка 9 верхнего отбора.

Тем самым обеспечивается увеличение разрежения по оси шахты печи, что приводит к большему поступлению воздуха на горение, а следовательно, и к ускорению подъема зоны горения до оптимального уровня.

При достижении температуры отходящих газов установленных значений, что подтверждает нахождение зоны обж га в оптимальной зоне, действие регуляторов 16 и 24 в дальнейшем сводится к стабилизации установившейся зоны обжига, а блок 7 логики переключит отбор газа с промежуточного на верхний.

Таким образом, стабилизация местоположения зоны горения и повышение концентрации диоксида углерода (СО) в печном газе позволяют улучшить тех нологические показатели процесса обжига-расход тепла и степень обжига, а повышение концентрации диоксида углерода и снижение содержания кислорода в печном газе существенно положительно влияют на процесс очистки сока и качество получаемых соков.

Применение данного способа автоматического регулирования процесса получения извести по сравнению с известным позволяют снизить расход известняка и топлива, а также повысить концентрацию диоксида углерода и снизить содержание кислорода в печном газе, что положительно влияет на процесс очистки и качество получаемых соков, и в конечном итоге способствует снижению содержания сахара в мелассе, т.е. повышению-выхода сахара.

Внедрение способа автоматического регулирования процесса получения извести и сатурационного газа в производстве сахара повысит производительность завода на 1,88%, что дает возможность увеличить суточную про,

д 5

0 5

0

5

0

5

изводителыюсть завода на 27,5 т свеклы.

Формула изобретения

Способ автоматического регулиро- нанмя процесса получения извести, включающий регулирование уровня шихты в печи изменением ее подачи в загрузочное устройство печи, верхнего и промежуточного отборов сатурационного газа из печи, подачу воздуха в печь, измерение текущего значения темпё ратуры сатурационного газа на выходе печи и сравнение его с верхним и нижним предельными значен11ями, отличающийся тем, что, с целью повьпиения качества получаемой извести и концентрации диоксида углерода в сатурационном газе, осуществляют регулирование температуры сатурационного газа на выходе печи изменением разрежения в печи путем регулирования величины рециркулиции сатурационного г аза, сравнивают текущее значение уровня шихты в печи с заданным значением, и при текущем значении уровня шихты в печи, меньшем заданного значения, закрывают верхнттй и открывают промежуточный отборы сатурационного газа из печи и осуществляют подачу шихты из загрузочного устройства в печь, при достижении текущего значения температуры сатурационного газа верхнего предельного значения закрывают промежуточный и открывают верхний отборы сатурационного газа из печи, а при достижении текущего значения температуры сатурационного газа нижнего предельного значения рткрывают промежуточный и закрьшают верх1шй отборы сатурационного газа из печи, а подачу воздуха в печь корректируют в зависимости от величины рециркуляции сатурационного газа.

| Способ автоматического управления процессом получения извести в производстве кальцинированной соды | 1983 |

|

SU1152942A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ автоматического регулирования процесса получения извести в производстве кальционированной соды | 1981 |

|

SU977425A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-03-15—Публикация

1986-09-23—Подача