Изобретение касается применения вкладки (внутреннего слоя) из подробно описанной полиамидной формовочной массы для труб, трубопроводов или сточных каналов, причем трубы или каналы предназначены для транспортировки теплоносителей, свежей воды, сточных вод, масел, газа или подобных сред.

Срок службы трубопроводов или каналов для транспортировки тепла, свежей или сточной воды, масла, газа или других сред ограничен. Поэтому трубопроводы, проложенные давно, часто имеют повреждения, так что в окружающие грунтовые воды может поступать сточная вода, либо скопившиеся грунтовые воды могут проникать в сточные трубопроводы. Причина этого, с одной стороны, состоит в прогрессирующих коррозионных повреждениях, а с другой стороны - в увеличении механической нагрузки, обусловленной сотрясением от проезжающего транспорта, нагрузки давлением или смещением грунта при подземном строительстве или при шахтных работах. Рассматриваемые трубопроводы или каналы располагаются под поверхностью земли на глубине 1 м или более, так что замена труб или каналов по всей длине возможна только с большими затратами. Поэтому имеется потребность в способах санации, позволяющих без излишних затрат ремонтировать неисправные трубопроводы подводящей или сточной сети.

Кроме того, трубопроводы, о которых может идти речь, нередко снабжаются вкладкой еще и на заводе-изготовителе. Она предназначена в т.ч. для предотвращения коррозионных повреждений. Так, например, трубопроводы для транспортировки сырой нефти уже на заводе-изготовителе снабжаются вкладкой, а затем, например, на морском дне, размещают в земле или же над землей.

Вкладки из полиэтилена из уровня техники имеют ряд недостатков. Так, например, неблагоприятны их характеристики набухания и диффузии, в особенности в тех случаях, когда транспортируют органические жидкости, например, сырую нефть, нефтехимические продукты или сточные воды, которые содержат органические жидкости, например, растворители. Показатели диффузии неблагоприятны также и при использовании в качестве газопроводов. Кроме того, в полиэтилене вероятно возникновение трещин при напряжении, например, при контакте с поверхностно-активными веществами (ПАВ), а также он чувствителен к надрезам (насечкам). Ввиду низкой температуры размягчения полиэтилена и его низкой устойчивости в различных средах вкладки из этого материала можно применять только в тех случаях, когда рабочая температура не превышает 65°С.

Уже некоторое время в опытном порядке на шельфовых трубопроводах для ремонта стальных труб, по которым транспортируют сырую нефть или сырой газ, применяют вкладки из полиамида 11 (PA11) ((J.Mason, Oil & Gas Journal, Oct. 18, 1999, S.7682). При этом наружный диаметр вкладки для трубы делают несколько больше, чем сама труба, подлежащая облицовке. Для введения вкладки в этом случае ее сечение уменьшают растяжением, сжатием или складыванием. После введения вкладки она, возвращаясь к исходному размеру, прилегает к внутренним стенкам трубы. Этот процесс можно поддерживать, повышая давление или температуру. Труба, облицованная таким образом, кольцевого пространства (просвета) не имеет. В качестве такого способа, известного специалисту, следует указать Swagelining™ и Rolldown. Таким способом вкладку можно вводить уже на предприятии-изготовителе. Такие способы введения в трубы вкладок из полиэтилена являются сегодня стандартом.

Из немецкой заявки на патент DE 102006038 108.4 известна вкладка для трубопровода, состоящая из полиамидной формовочной массы.

Ввиду поведения доступных ныне формовочных масс из РА11 при возвращении к исходной форме введение соответствующих вкладок, в частности, с помощью способа Roll-Down (скручивания), можно использовать лишь в ограниченной мере. Причина этого состоит в том, что вкладка из РА11, сжатая по диаметру, ввиду очень быстрого возвращения формовочных масс из РА11 к исходному размеру, при введении ее в трубу слишком быстро прилегает к внутренней стенке трубы и, таким образом, осложняет полное втягивание вкладки или препятствует ему. Обойти это можно только путем введения таких вкладок только в очень короткие отрезки труб. Это, однако, следует считать неэкономичным, поскольку применение коротких труб ведет к повышению количества соединений. Обусловленные этим расходы и потенциальные дополнительные дефекты неприемлемы.

Еще одна возможность обойти эти сложности состоит в том, чтобы выбирать размер вкладки таким образом, чтобы давление прижима ее к внутренней стенке основной трубы после возвращения вкладки к исходному размеру было минимальным (Y.Giacomelli & В.Howard, 4th MERL Oilfield Engineering with Polymers Conference 2003, Qualification of Plastic Lined Pipelines For Hydrocarbon Transport). В крайнем случае предусматривается даже кольцевидная щель минимального размера. Это, однако, делает фиксацию вкладки в трубе не идеальной, а позднее возможна и отбраковка труб.

Задача настоящего изобретения состояла в том, чтобы избежать этих недостатков и предложить полиамидную формовочную массу для изготовления вкладки для трубопроводов, которая, с одной стороны, обладает благоприятными характеристиками обычно применяемых материалов на основе полиамида, и которую, с другой стороны, также можно ввести в трубу путем уменьшения сечения вкладки путем растяжения, сжатия или складывания без возникновения описанных выше трудностей.

Неожиданно было обнаружено, что полиамидные формовочные массы на основе полиамида, не являющегося РА11, столь сильно отличаются по параметрам возвращения к исходному размеру от формовочных масс на основе РА11, что их можно использовать в качестве описанных выше вкладок.

Соответственно, объектом изобретения является способ введения вкладки в трубу или трубопровод, причем наружный диаметр вкладки несколько больше, чем внутренний диаметр трубы или трубопровода, и причем перед введением сечение вкладки под воздействием внешней силы уменьшают, причем вкладка состоит из полиамидной формовочной массы, которая содержит по меньшей мере 50 вес.%, по меньшей мере 60 вес.%, по меньшей мере 70 вес.% либо же по меньшей мере 80 вес.% полиамида, не являющегося РА11.

При этом под "трубой" в узком смысле подразумевают пригодный к транспортировку отрезок, а множество таких труб соединяют в трубопровод.

Ввиду превышения размера вкладки над размером трубы или трубопровода обратная деформация вкладки после ее введения гарантирует долгосрочное тесное прилегание.

Разница между диаметрами согласно заявке представляет собой по меньшей мере бесконечно малую величину. Обычно наружный диаметр вкладки превышает внутренний диаметр трубы или трубопровода максимум на 10%, а предпочтительно - максимум на 6%.

Пригодные способы введения вкладки, имеющей превышение размеров, в трубу или трубопровод описаны в следующих патентных заявках: европейских заявках ЕР-А-0 562 706, ЕР-А-0 619 451, международных заявках WO 95/27168, WO 98/02293, WO 01/16520, европейских заявках ЕР-А-0 377 486, ЕР-А-0 450 975, ЕР-А-0 514 142 и международной заявке WO 96/37725.

При растяжении, сжатии или складывании сечение вкладки, как правило, уменьшается по меньшей мере на 3%, предпочтительно по меньшей мере на 4%, особо предпочтительно - по меньшей мере на 5%, в особенности предпочтительно по меньшей мере на 6%, а крайне предпочтительно - по меньшей мере на 7%.

Подходящий способ введения - это, например, Swagelining™ (обжим). После того как трубы вкладки сваркой в стык объединяют в секцию, которая несколько длиннее, чем подлежащий санации участок трубы-носителя, секцию протягивают через шаблон, на некоторое время уменьшающий диаметр трубы. Это позволяет втянуть вкладку в меньшее внутреннее пространство трубы-носителя. После полного втягивания вкладки в трубу-носитель усилие натяжения снимают. Вследствие этого вкладка стремится вернуться к своему исходному диаметру, это продолжается, пока она не прижмется к внутренней стенке трубы-носителя. Поскольку вкладка прилегает плотно, пропускная способность санированного трубопровода оказывается очень близка к исходной.

Еще один подходящий способ введения - это Rolldown® (способ скручивания). В этом случае трубы вкладки также на месте применения соединяют сваркой встык. Чтобы обеспечить возможность втягивания, сечение вкладки уменьшают в скручивающей машине с помощью попарно расположенных роликов. Скорость деформации обычно составляет один - три метра в минуту. После втягивания концы трубы можно закрыть, а во вкладку под давлением подать воду. Это способствует возврату к исходному диаметру, и вкладка плотно прилегает к внутренней стенке трубы. По сравнению со способом обжима в данном случае при втягивании вкладки требуются меньшие усилия, что означает меньшую нагрузку на материал и большую скорость втягивания.

Складывание, например, описано в европейской заявке на патент ЕР-А-377 486.

Пригодные полиамиды - это все, кроме РА11, а также сополиамидов, содержащих по меньшей мере 40 вес.% единиц, созданных на основе ω-аминоундекановой кислоты. В рамках изобретения особенно удобно применять полиамиды, образованные на основе одного или нескольких из следующих мономеров:

a) лактама или соответствующей ω-аминокарбоновой кислоты с 6, 7, 8, 9, 10 или 12 атомами углерода, а также

b) в основном эквимолярной смеси из диамина с 4-22 атомами углерода и дикарбоновой кислоты с 6-22 атомами углерода.

Подходящие диамины представляют собой, например, тетраметилендиамин, пентаметилендиамин, гексаметилендиамин, октаметилендиамин, но-наметилендиамин, 2-метил-1.5-диаминопентан, 2.2.4- либо же 2.4.4-триметилгексаметилендиамин, декаметилендиамин, додекаметилендиамин, 4.4'-диаминодициклогексилметан, 3.3'-диметил-4.4'-диаминоди-циклогексилметан, 4.4'-диаминодициклогексилпропан, 1.4-диаминоцик-логексан, 1.4-бис(аминометил)циклогексан, 2.6-бис(аминометил)норборнан, 3-аминометил-3.5.5-триметилциклогексиламин, 1.13-диамино-тридекан, 1.14-диаминотетрадекан, 1.16-диамингексадекан и 1.18-диами-нооктадекан. Можно также применять смеси различных диаминов.

Пригодными дикарбоновыми кислотами являются, например, адипиновая кислоты, 2.2.4- либо 2.4.4-триметиладипиновая кислота, азелаиновая кислота, пробковая кислота, 1.9-нонандикислота, 1.10-декандикислота, 1.11-ундекандикислота, 1.12-додекандикислота, 1.13-тридекандикислота, 1.14-тетрадекандикислота, 1.16-гексадекандикислота, 1.18-октадекандикислота, циклогексан-1.4-дикарбоновая кислота, 4.4'-дикарбоксидициклогексил-метан, 1.4-бис(карбоксиметил)циклогексан, терефталевая кислота, изофталевая кислота и нафталин-2-6-дикарбоновая кислота. Можно также применять смеси различных дикарбоновых кислот.

Кроме того, полиамид может содержать компоненты, обеспечивающие разветвление, которые, например, являются производными трикарбоновых кислот, триаминов или полиэтиленимина.

Полиамид может также представлять собой полиэфирэфирамид или простой полиэфирамид. Полиэфирэфирамиды известны, например, из немецких заявок на патент DE-A-25 23 991 и DE-A-27 12 987, в качестве сомономера они содержат простой полиэфирдиол. Простые полиэфирамиды известны, например, из немецкой заявки на патент DE-A-30 06 961, в качестве сомономера они содержат простой полиэфирдиамин.

Простой полиэфирдиол или простой полиэфирдиамин может иметь простую полиэфирную единицу на основе 1.2-этандиола, 1.2-пропандиола, 1.3-пропандиола, 1.4-бутандиола или 1.3-бутандиола. Полиэфирный мономер также может иметь смешанное строение, например, со статистическим или блоковым распределением единиц, в основе которых лежат диолы. Средневесовое значение молярной массы простых полиэфирдиолов либо же простых полиэфирдиаминов находится в пределах 200-5000 г/моль, а предпочтительно - 400-3000 г/моль; их доля в полиэфирэфирамиде или простом полиэфирамиде предпочтительно составляет 4-60 вес.%, а особо предпочтительно - 10-50 вес.%. Пригодные простые полиэфирдиамины получают преобразованием соответствующих простых полиэфирдиолов посредством восстановительного аминирования или соединением с акрилонитрилом и последующим гидрированием; они представлены на рынке, например, в виде JEFFAMIN® D-типов производства Huntsman Corp.или в виде простых полиэфираминов D-ряда от фирмы BASF SE.

Пригодные полиамиды в рамках изобретения - это, например, РА6, РА66, РА610, РА612, РА613, РА88, РА810, РА812, РА1010, РА1012, РА1014, РА12, РА1212, а также основанные на них полиэфирэфирамиды и простые полиэфирамиды.

Равным же образом можно применять смеси различных полиамидов при условии их достаточной совместимости. Допустимые сочетания полиамидов известны специалисту. В качестве примеров можно упомянуть комбинации РА12/РА1012, РА12/РА1212, РА612/РА12, РА613/РА12, РА1014/РА12 и РА610/РА12. В сомнительных случаях сочетаемость можно определить в процессе обычных экспериментов.

В предпочтительной форме исполнения изобретения применяют смесь 30-99 вес.%, предпочтительно 40-98 вес.%, а особо предпочтительно - 50-96 вес.% полиамида в узком смысле слова, а также 1-70 вес.%, предпочтительно 2-60 вес.%, а особо предпочтительно - 4-50 вес.% полиэфирэфирамида и/или простого полиэфирамида. При этом использование простых полиэфирамидов предпочтительно ввиду большей устойчивости к гидролизу.

Благодаря присутствию полиэфирэфирамида или простого полиэфирамида происходит размягчение полиамидной формовочной массы, благодаря чему улучшается ее пригодность к деформации, а характеристики возвращения к прежней форме не страдают. В сравнении с использованием низкомолекулярных размягчителей преимущество здесь состоит в том, что полимерный размягчитель не экстрагируется; это устраняет опасность сжатия вкладки во время эксплуатации, из-за которого вкладка может утратить контакт (трение) со стенками трубы-носителя.

Полиамидная формовочная масса может содержать обычные добавки. К примерам, иллюстрирующим добавки, относятся красители, средства, замедляющие горение, и пламезащитные средства, стабилизаторы, заполнители, средства улучшения скольжения, средства, облегчающие извлечение из формы, модификаторы ударной вязкости, размягчители, ускорители кристаллизации, антистатики, смазочные агенты, вспомогательные средства обработки, а также прочие полимеры, которые обычно компаундируют с полиамидами.

Примеры таких добавок следующие:

красители: диоксид титана, свинцовые белила, цинковые белила, литопон, сурьмяные белила, сажа, железоокисный черный, марганцевый черный, кобальтовый черный, сурьмяной черный, хромат свинца, сурик, цинковый желтый, цинковый зеленый, кадмиевый красный, кобальтовый синий, берлинская лазурь, ультрамарин, марганцевый фиолетовый, кадмиевый желтый, швейнфуртская зелень, молибденовый оранжевый и красный, хромовый оранжевый и красный, железоокисный красный, хромоокисный зеленый, стронциевый желтый, молибденовый синий, мел, охра, умбра, глауконит, жженая сиена, графит или растворимые органические красители;

замедлители горения, и огнезащитные средства: триоксид сурьмы, гексабромциклододекан, тетрахлорбисфенол или тетрабромбисфенол и галогенированные фосфаты, бораты, хлорпарафины, а также красный фосфор, кроме того, станнаты, меламинцианурат и продукты его конденсации, например, мелам, мелем, мелон, соединения меламина, например, меламинпирофосфат и меламинполифосфат, полифосфат аммония, гидроксид алюминия, гидроксид кальция, а также фосфорорганические соединения, не содержащие галогенов, как, например, резорцин-дифенилфосфат или эфиры фосфоновой кислоты;

стабилизаторы: соли металлов, в особенности, соли меди и соли молибдена, а также комплексы меди, фосфиты, стерически затрудненные фенолы, вторичные амины, поглотители ультрафиолетового излучения и стабилизаторы HALS (амино затрудненный световой стабилизатор);

наполнители: стеклянные волокна, стеклянные шарики, размолотые стеклянные волокна, диатомовая земля, тальк, каолин, глины, CaF2, оксиды алюминия, а также углеродные волокна;

средства, улучшающие скольжение, и смазочные средства: MoS2, парафины, жирные спирты, амиды жирных кислот, а также стеараты двухвалентных и трехвалентных металлов;

средства, облегчающие извлечение из формы и вспомогательные средства обработки: воски (монтанаты), воски на основе монтановой кислоты, воски на основе эфиров монтановой кислоты, полисилоксаны, поливиниловый спирт, SiО2, силикаты кальция, а также перфторполиэфиры;

модификаторы ударной вязкости: полибутадиен, ЭПМ, ЭПДМ, ПЭ высокой плотности, акрилатный каучук;

антистатики: сажа, углеродные волокна, графитовые фибриллы, много атомные спирты, эфиры жирных кислот, амины, амиды кислот, четвертичные соли аммония;

другие полимеры: АБС, полипропилен.

Эти добавки можно применять в обычных количествах, известных специалисту.

В одном из возможных вариантов исполнения полиамидная формовочная масса содержит 1-25 вес.% пластификаторов, особо предпочтительно 2-18 вес.%, а весьма предпочтительно - 3-15 вес.%.

Пластификаторы и их применение в полиамидах известны. Общий обзор пластификаторов (размягчителей), пригодных для полиамидов, можно найти в публикации Gächter/Müller, Kunststoffadditive, С.Hanser Verlag, 2. Ausgabe, S.296.

Обычно соединениями, пригодными к использованию в качестве пластификаторов, являются, например, эфиры пара-гидроксибензойной кислоты с 2-20 атомами углерода в спиртовом компоненте или амиды арилсульфоновых кислот с 2-12 атомами в аминовом компоненте, предпочтительно, амиды бензосульфоновой кислоты.

В качестве пластификаторов можно использовать в т.ч. этиловый эфир пара-гидроксибензойной кислоты, октиловый эфир пара-гидроксибензойной кислоты, i-гексадециловый эфир пара-гидроксибензойной кислоты, н-октиламид толуолсульфоновой кислоты, н-бутиламид бензосульфоновой кислоты или 2-этилгексиламид бензосульфоновой кислоты.

Вкладку предпочтительно изготавливают посредством способа, при котором полиамид формовочной массы конденсируют путем добавления соединения, имеющего по меньшей мере два карбонатных мономера, в весовом соотношении от 0,005 до 10 вес.% относительно полиамида, причем

а) готовят исходную полиамидную формовочную массу,

b) выполняют предварительное смешивание исходной полиамидной формовочной массы и соединения по меньшей мере с двумя карбонатными мономерами,

с) предварительную смесь при необходимости хранят и/или транспортируют, а затем

d) предварительную смесь перерабатывают в формованное изделие, причем конденсация происходит лишь на этом этапе.

Неожиданно было обнаружено, что при добавлении, осуществляемом таким образом, происходит значительное повышение жесткости расплава, но при этом одновременно сохраняется меньшая нагрузка на мотор. Таким образом, несмотря на высокую вязкость расплава, можно добиться значительной производительности при переработке, что позволяет улучшить показатели экономичности производственного процесса.

Предпочтительно, чтобы молекулярная масса Mn применяемых здесь исходных полиамидов превышала 5000, в частности, чтобы она превышала 8000. При этом используют полиамиды, концевыми группы которых по меньшей мере частично являются аминогруппы. В качестве примера можно указать, что по меньшей мере 30%, по меньшей мере 40%, по меньшей мере 50%, по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 80% или по меньшей мере 90% концевых групп представляют собой аминогруппы. Синтез полиамидов с более высоким содержанием концевых аминогрупп с применением в качестве регуляторов диаминов или полиаминов известен из уровня техники. В представленном случае при синтезе полиамида предпочтительно применять в качестве регулятора алифатический, циклоалифатический или аралифатический диамин, имеющий от 4 до 44 атомов углерода. Пригодными аминами являются, например, гексаметилендиамин, декаметилендиамин, 2.2.4-триметилгексаметилендиамин либо же 2.4.4-триметилгексаметилендиамин, додекаметилендиамин, 1.4-диаминоциклогексан, 1.4- или 1.3-диметиламиноциклогексан, 4.4'-диаминодициклогексилметан, 4.4'-диамино-3.3'-диметилдициклогексилметан, 4.4'-диаминодициклогексилпропан, изофорондиамин, метаксилилендиамин или параксилилендиамин.

Еще в одной предпочтительной форме исполнения при синтезе полиамида применяют полиамин в качестве регулятора и одновременно разветвителя. Примерами являются диэтилентриамин, 1.5-диамино-3-((β-аминоэтил)пентан, трис(2-аминоэтил)амин, N,N-бис(2-аминоэтил)-N',N'бис[2-[бис(2-аминоэтил)амино]-этил]-1,2-этандиамин, дендримеры, а также полиэтиленимины, в особенности, разветвленные полиэтиленимины, которые получают полимеризацией азиридинов (Houben-Weyl, Metho-den der Organischen Chemie, Band E20, Seiten 1482-1487, Georg Thieme Verlag Stuttgart, 1987), и распределение аминогрупп у которых, как правило, следующее:

от 25 до 46% первичных аминогрупп,

от 30 до 45% вторичных аминогрупп и

от 16 до 40% третичных аминогрупп.

При реализации способа согласно изобретению применяют по меньшей мере одно соединение, имеющее по меньшей мере две карбонатные единицы (два карбонатных мономера), в весовом соотношении от 0,005 до 10 вес.%, рассчитанном относительно использованного полиамида. Целесообразно, чтобы это соотношение находилось в пределах от 0,01 до 5,0 вес.%, особо предпочтительно, в пределах от 0,05 до 3 вес.%. Термин "карбонат" в данном контексте означает сложный эфир угольной кислоты, в частности, с фонолами или спиртами.

Соединение, имеющее по меньшей мере два карбонатных мономера, может быть низкомолекулярным, олигомерным или полимерным. Оно может полностью состоять из карбонатных мономеров, либо оно может включать в себя и другие мономеры. Целесообразно, чтобы это были олигоамидные или полиамидные, сложноэфирные, эфирные, эфирные сложноэфирные амидные или эфирамидные единицы. Такие соединения можно синтезировать с помощью известных способов олигомеризации или полимеризации либо с помощью реакций полимер-аналоговых превращений.

В предпочтительной форме исполнения соединение по меньшей мере с двумя карбонатными мономерами представляет собой поликарбонат, предпочтительно, на основе бисфенола А, либо блок-сополимер, в состав которого входит такой поликарбонатный блок.

Введение соединения по меньшей мере с двумя карбонатными мономерами, используемого как добавка, в форме маточной смеси, позволяет более точно дозировать добавку, поскольку возрастают применяемые количества. К тому же оказалось, что применение маточной смеси позволяет добиться улучшения качества экструдата. В качестве материала матрицы в маточную смесь предпочтительно входит полиамид, которые также подвергается конденсации при реализации способа согласно изобретению, либо совместимый с ним полиамид; в условиях реакции, однако, частичное соединение с подлежащим конденсации полиамидом возможно и для несовместимых полиамидов, что вызывает совместимость. Полиамид, применяемый в качестве материала матрицы в маточной смеси, предпочтительно имеет молекулярную массу Мn, превышающую 5000, а в особенности превышающую 8000. При этом можно применять те полиамиды, концевые группы которых преимущественно имеют вид групп карбоновых кислот. В качестве примера можно указать, что по меньшей мере 80%, по меньшей мере 90% или по меньшей мере 95% концевых групп представляют собой кислотные группы.

Предпочтительно, чтобы концентрация соединения, имеющего по меньшей мере два карбонатных мономера в маточной смеси составляла от 0,15 до 50 вес.%, особо предпочтительно, от 0,2 до 25 вес.%, а в частности, предпочтительно, от 0,3 до 15 вес.%. Изготовление такой маточной смеси осуществляют обычным образом, известным специалисту.

Подходящие соединения по меньшей мере с двумя карбонатными мономерами, а также пригодные маточные смеси подробно описаны в международной заявке WO 00/66650, которая здесь приведена в качестве ссылки.

Добавка для управления молекулярной массой полиамидов, основанная на этом принципе, распространяется фирмой Brüggemann KG под наименованием Brüggolen M1251. Первичные области ее применения - это регулировка вязкости рециклата из ПА6 или ПА66, повторно утилизируемого в экструзионных формовочных массах. Добавка Brüggolen M1251 представляет собой маточную смесь поликарбоната низкой вязкости, например Lexan 141, в ПА6 с кислотными концевыми группами. Причиной для набора молекулярной массы является реакция концевых аминогрупп, находящихся в подлежащем конденсации материале, с поликарбонатом.

Эффективность этого метода показана в международной заявке WO 00/66650 на примере конденсации РА6 и РА66, причем соответствующие поликонденсаты частично используют в чистом виде, а частично содержат добавки.

Изобретение применимо в отношении полиамидов, которые по условиям синтеза содержат по меньшей мере 5 частей на млн фосфора в форме кислого соединения. В этом случае перед компаундированием или во время его к полиамидной формовочной массе добавляют от 0,001 до 10 вес.%, относительно полиамида, соли слабой кислоты. Подходящие соли описаны в немецкой заявке на патент DE-A 103 37 707, которая приведена здесь в качестве ссылки.

Изобретение, однако, хорошо применимо в отношении полиамидов, которые по условиям синтеза содержат менее 5 частей на млн фосфора в форме кислого соединения или вообще не содержат фосфора. В этом случае соответствующую соль слабой кислоты добавлять можно, но не обязательно.

Соединение, имеющее по меньшей мере два карбонатных мономера, согласно изобретению добавляют - само по себе или в виде маточной смеси после компаундирования, но самое позднее во время обработки. Предпочтительно при обработке смешивать подлежащий конденсации полиамид или подлежащую конденсации полиамидную формовочную массу в виде гранулята с гранулятом соединения, имеющего по меньшей мере два карбонатных мономера, или с соответствующей маточной смесью. Возможно, однако, и формирование смеси гранулята компаундированной формовочной полиамидной смеси с соединением, имеющим по меньшей мере два карбонатных мономера, последующая ее транспортировка или складирование, а затем обработка. Соответствующим образом, разумеется, можно работать и с порошковыми смесями. Решающее значение имеет лишь тот факт, что плавление смеси осуществляют лишь во время переработки. При переработке рекомендуется тщательно перемешивать расплав. Маточную смесь, однако, можно с тем же успехом с помощью дополнительного экструдера добавлять в виде потока расплава в расплав подлежащей переработке полиамидной формовочной массы, а затем тщательно перемешивать.

В общем виде способ изготовления вкладки описан в европейских заявках на патент ЕР 1690889 А1 и ЕР 1690890 А1.

Стенки вкладки могут быть либо однослойными и в этом случае полностью состоять из полиамидной формовочной массы, либо иметь многослойное строение, и при этом полиамидная формовочная масса может образовывать внешний слой, внутренний и/или промежуточный слой. Другой слой или другие слои состоят из формовочных масс на основе других полимеров, например, полиэтилена, полипропилена или фторполимеров. Из уровня техники известно, что такие многослойные структуры можно изготавливать методом совместной экструзии.

В предпочтительной форме исполнения вкладка имеет антиэлектростатическое оснащение, чтобы имелась возможность отвести возникающий при транспортировке среды статический заряд. В простейшем случае это электропроводящая полоса из металла или из электропроводящей формовочной массы, расположенная вдоль оси или по спирали. Более целесообразно предусмотреть несколько таких полос, расположенных параллельно друг другу, предпочтительно, с регулярными промежутками, например, две, три, четыре, пять, шесть, семь, восемь, девять, десять, одиннадцать или двенадцать. В качестве альтернативы один из слоев вкладки, предпочтительно, самый внутренний, может состоять из электропроводящей формовочной массы. Электропроводность обеспечивают путем добавления металлических волокон, углеродных волокон, металлизированных углеродных волокон, графитных волокон, а предпочтительно, электропроводящей сажи или графитных фибрилл. В этом случае также предпочтительно использовать полиамидную формовочную массу, содержащую по меньшей мере 50% полиамида, не являющегося РА11.

Трубопровод, о котором идет речь, может представлять собой транспортный трубопровод, распределительный трубопровод или трубопровод подключения дома к коммуникациям и может быть выполнен либо как трубопровод высокого давления, либо как безнапорный трубопровод. Он служит, например, для централизованного теплоснабжения, для транспортировки природной воды, сточной воды, газа, масел, как, например, сырой нефти, легких или тяжелых нефтепродуктов, топливных материалов, как, например, керосина или дизельного топлива, нефтехимических продуктов, рассолов, щелочей, абразивных сред или пыли и может представлять собой подающий или отводящий (сточный) трубопровод. Прокладывать его целесообразно в толще земли, в туннелях или штольнях или в воде, при необходимости, однако, и по поверхности земли.

В рамках изобретения в целях продления сроков эксплуатации трубу можно снабдить вкладкой уже при изготовлении или при прокладке. В большинстве случаев, однако, вкладку вводят в трубопровод впоследствии, в целях ее санации; этот процесс называют еще рефутеровкой.

Как правило, трубопроводы, о которых идет речь, имеют внутренний диаметр до 2000 мм, предпочтительно, до 1000 мм, а особо предпочтительно, до 500 мм.

Объектом изобретения также является трубопровод, включающий в себя такую вкладку.

С помощью изобретения можно обеспечить ремонт (санацию) или герметизацию трубопровода на очень длительный срок.

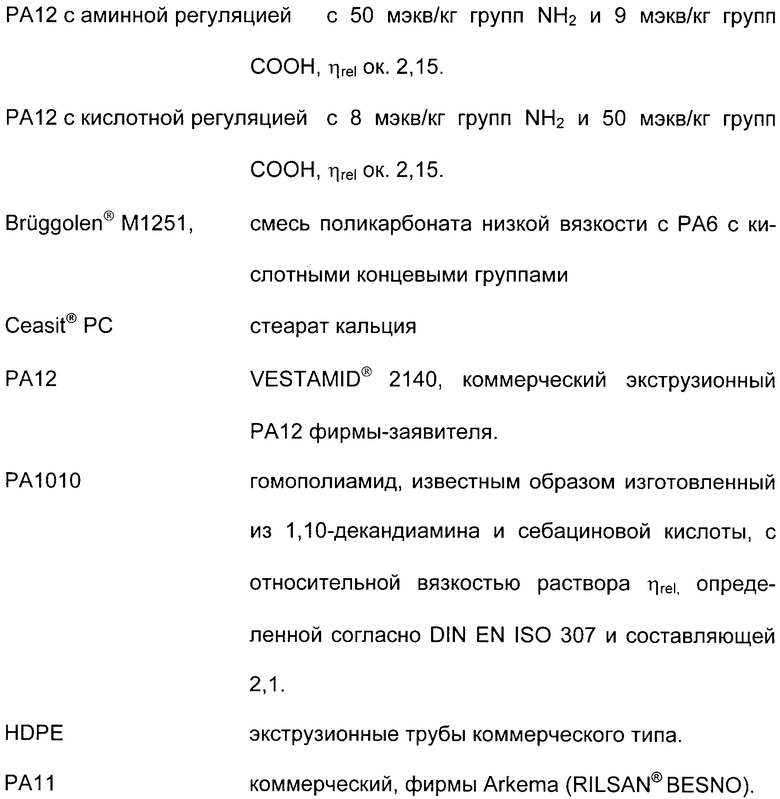

Ниже следует пояснение способа согласно изобретению на примерах. В опытах применяли следующие материалы:

Сначала в расплаве изготовили, экструдировали и гранулировали следующие смеси:

Высокомолекулярный тип РА12, обозначаемый как "PA12/Brüggolen", изготовили в одношнековом экструдере Reifenhäuser 50 с трехзонным шнеком (L=25 D), провели его экструзию и грануляцию:

Из полиамидов изготовили компаунды согласно таблице 1:

Характеристики возврата к исходным размерам и форме определяли в эксперименте со сжатием соответствующих формовочных масс и последующей регистрацией восстановления формы и размера. Образцы готовили фрезеровкой из изготовленных литьем под давлением пластин размером 110×150×6 мм. Затем на полученных таким путем образцах размером 10×10×6 мм проводили эксперимент со сжатием и измерением восстановления формы и размера в течение 24 часов.

Сначала образцы сжимали на 20, 25 и 30% исходной толщины. По достижении итогового сжатия силу уменьшали до нуля и непрерывно записывали траекторию восстановления в течение 250 секунд. Кроме того, повторное измерение образцов проводили через 1 час и через 24 часа.

Из сравнения результатов видно, что испытуемые полиамидные формовочные массы на основе РА12 и РА1010 возвращаются к исходному размеру существенно медленнее, чем сравнимая формовочная масса из РА11. Оказалось даже, что показатели возврата к исходной форме очень похожи на таковые полиэтилена. Аналогичные результаты получили с РА1212, РА613, РА1014, РА610, РА1012 и РА612.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИМЕНЕНИЕ ФОРМОВАННОГО ИЗДЕЛИЯ ИЗ ПОЛИАМИДНОЙ ФОРМОВОЧНОЙ МАССЫ В КАЧЕСТВЕ ВКЛАДКИ ДЛЯ ТРУБОПРОВОДА | 2007 |

|

RU2443725C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОГРЕВАЕМОЙ ТРУБЫ ДЛЯ ТРУБОПРОВОДА, ОБОГРЕВАЕМАЯ ТРУБА ДЛЯ ТРУБОПРОВОДА И ЕЕ ПРИМЕНЕНИЕ | 2013 |

|

RU2641412C2 |

| ТРУБОПРОВОД ПОДАЧИ СЖАТОГО ВОЗДУХА ТОРМОЗНОГО ПРИВОДА | 2007 |

|

RU2447997C2 |

| ПОЛИАМИДНАЯ ФОРМОВОЧНАЯ МАССА | 2014 |

|

RU2663174C2 |

| ПОЛИАМИДНАЯ ФОРМОВОЧНАЯ МАССА | 2014 |

|

RU2663046C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ МАССЫ ИЛИ ФОРМОВАННОГО ИЗДЕЛИЯ С ПОВЫШЕННОЙ ЖЕСТКОСТЬЮ РАСПЛАВА | 2009 |

|

RU2535221C2 |

| МЕТАЛЛИЧЕСКАЯ ТРУБА, ЕЕ ПРИМЕНЕНИЕ, ПОЛИАМИДНЫЕ СМЕСИ И ФОРМОВАННАЯ ДЕТАЛЬ ИЗ НИХ | 2015 |

|

RU2685208C2 |

| ПРИМЕНЕНИЕ КОМПОЗИЦИИ ДЛЯ КОНТАКТА СО СВЕРХКРИТИЧЕСКИМИ СРЕДАМИ | 2009 |

|

RU2543205C2 |

| ГИБКАЯ ТРУБА МНОГОСЛОЙНОЙ КОНСТРУКЦИИ, ЕЕ ПРИМЕНЕНИЕ И СПОСОБ ОБОГРЕВА ГИБКОЙ ТРУБЫ | 2012 |

|

RU2597724C2 |

| СОЕДИНЕНИЕ ФАСОННЫХ ИЗДЕЛИЙ ИЗ РАЗЛИЧНЫХ ПОЛИАМИДНЫХ ФОРМОВОЧНЫХ МАСС | 2008 |

|

RU2493009C2 |

Изобретение относится к применению вкладки из полиамидной формовочной массы для труб, трубопроводов или сточных каналов, предназначенных для транспортировки теплоносителей, воды, масел, газа или подобных сред. Способ введения вкладки в трубу или трубопровод, когда наружный диаметр вкладки больше, чем внутренний диаметр трубы или трубопровода, и включает уменьшение сечения вкладки, выполненной из полиамидной формовочной массы, под воздействием внешней силы и введение вкладки в трубу. Трубопровод содержит вкладку, введенную указанным способом. Изобретение позволяет ввести вкладку в трубу путем растяжения, сжатия или складывания в трубы при сохранении механических характеристик вкладки, обеспечивает плотную фиксацию вкладки в трубе, длительный срок эксплуатации трубопровода. 2 н. и 5 з.п. ф-лы, 4 табл.

1. Способ введения вкладки в трубу или трубопровод, причем наружный диаметр вкладки больше, чем внутренний диаметр трубы или трубопровода, и причем перед введением сечение вкладки под воздействием внешней силы уменьшают, отличающийся тем, что вкладка состоит из полиамидной формовочной массы, содержащей по меньшей мере 50 вес.% полиамида, выбранного из группы, которую образуют РА610, РА612, РА613, РА1010, РА1012, РА1014, РА12, РА1212, а также основанные на них полиэфирэфирамиды и простые полиэфирамиды.

2. Способ по п.1, отличающийся тем, что сечение вкладки уменьшают по меньшей мере на 3%.

3. Способ по п.1, отличающийся тем, что полиамид полиамидной формовочной массы на 1-70 вес.% состоит из полиэфирэфирамида и/или простого полиэфирамида.

4. Способ по п.1, отличающийся тем, что полиамидная формовочная масса содержит от 1 до 25 вес.% пластификатора.

5. Способ по одному из пп.1-4, отличающийся тем, что вкладку изготавливают посредством способа, при котором полиамид формовочной массы конденсируют путем добавления соединения, имеющего по меньшей мере два карбонатных звена, в весовом соотношении от 0,005 до 10 вес.% относительно полиамида, причем

а) предоставляют исходную полиамидную формовочную массу,

b) осуществляют смешивание исходной полиамидной формовочной массы и соединения по меньшей мере с двумя карбонатными звеньями,

c) предварительную смесь при необходимости хранят и/или транспортируют, а затем

d) предварительную смесь перерабатывают в формованное изделие, причем конденсация происходит лишь на этом этапе.

6. Трубопровод, содержащий вкладку, введенную способом по пп.1-5.

7. Трубопровод по п.6, отличающийся тем, что он служит для централизованного теплоснабжения, для транспортировки свежей воды, сточной воды, газа, масел, топливных материалов, нефтехимических продуктов, рассолов, щелочей, абразивных сред или пыли.

| Герметизированное магнитоуправляемое реле | 1969 |

|

SU266951A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИАМИДА ДЛЯ ГИБКИХ ТРУБ, СОДЕРЖАЩИХ НЕФТЬ ИЛИ ГАЗ | 2003 |

|

RU2266309C2 |

| US 3856905 A1, 24.12.1974 | |||

| RU 2009109158 A, 02.08.2007 | |||

| Тормозное устройство для единиц подвижного состава железных дорог с применением рельсовых и колесных колодок | 1925 |

|

SU2532A1 |

| DE 102006038108 A1, 21.02.2008. | |||

Авторы

Даты

2013-08-20—Публикация

2008-09-30—Подача