Настоящее изобретение касается области производства труб, в особенности способа изготовления обогреваемой трубы для трубопровода, обогреваемой трубы для трубопровода и ее применения.

Предметом настоящего изобретения является способ изготовления обогреваемой трубы для хранения или транспортировки подлежащей нагреву жидкой или газообразной среды, при реализации которого в слой из электропроводящей формовочной массы заделаны по меньшей мере два электропровода в качестве электродов.

При транспортировке жидких или газообразных сред по трубе часто возникает необходимость поддерживать температуру среды выше некоторого определенного минимального значения. Такие трубы обычно изготовлены из пластмассовых материалов; необходимо, чтобы была возможность нагревать их таким способом, который подходит, во-первых, для среды, а во-вторых, для материала трубы. Примеры их - это трубопроводы для дизельного топлива, в которых необходимо предотвращать хлопьеобразование парафиновых компонентов при зимних температурах, трубопроводы для систем топливных элементов, а также трубопроводы СКВ.

Дизельные автомобили оснащены катализатором, который с помощью водного раствора мочевины посредством селективного каталитического восстановления (СКВ, selective catalytic reduction", SCR) обеспечивает удаление азота из выхлопных газов, чтобы снизить выбросы оксида азота. Используемый водный раствор мочевины, который в промышленности единообразно называют AdBlue®, при температуре -11°С и ниже, однако, замерзает. Поэтому при этих температурах транспортировка раствора мочевины от бака к катализатору больше не обеспечивается; поэтому и удаление азота из выхлопного газа более невозможно. Чтобы и при низких температурах воспрепятствовать замерзанию AdBlue®, необходима возможность обогрева трубопроводов и возможность за период около 10 минут гарантировать оттаивание AdBlue®. Существуют различные возможности нагревать такие трубопроводы. В настоящее время на трубу для текучего материала навивают обычные спирали резистивного нагрева (международная заявка WO 2009/052849). Здесь, однако, часто возможны неисправности; кроме того, сопротивление проволочной обмотки необходимо приводить в соответствие с длиной трубы, а также с условиями монтажа и окружения.

Изящная возможность нагревать такой трубопровод описана в международных заявках WO 2006/097765, WO 2006/090182, в заявке на патент Германии DE 3900821 С1, а также в европейской заявке ЕР 0 306 638 А1. Речь в каждом случае идет о многослойной трубе, в которой имеются два проводника, которые проходят вдоль трубы и заделаны в проводящий слой полимера со смещением друг относительно друга на 180°. Благодаря электрическому току от одного проводника к другому в проводящем слое осуществляется нагрев. Такое расположение обладает значительными техническими и экономическими преимуществами в сравнении с обычным резистивным нагревом. При этом, однако, требуются: прямая заделка проводников в пластмассовый материал и, следовательно, электрический контакт между матриксом и проводником. Точное введение прядей или провода в этот слой, однако, очень затруднительно, и тем сложнее, чем меньше диаметр. Кроме того, у таких проводников ухудшена гибкость. Также имеется та опасность, что при термоформовке, при прокладке проводника, например, в автомобиле с малыми радиусами гибки (высокой нагрузкой на изгиб) в результате многократного замораживания и оттаивания (температурные деформации) и при длительном применении изменится контакт проводящей формовочной массы с проводами. Соответственно, изменится и переход электронов с кабеля или многожильные гибкие провода на проводящую формовочную массу, что, естественно, окажет отрицательное влияние на пригодность проводника к нагреву. Улучшить гибкость проводника можно при спиральной навивке электродов. В европейской заявке ЕР 0 312 204 А2 раскрыт обогреваемый трубопровод, в котором два электрода спирально завиты вокруг трубы и заделаны в электропроводящий слой. Заделку осуществляют сначала путем покрытия электродов проводящей формовочной массой; затем их навивают на внутреннюю трубу, а далее с помощью поперечной распылительной головки покрывают электропроводящей формовочной массой. Таким образом, минимизируют контактное сопротивление между электродами и проводящим слоем. Способ заделки, однако, трудоемок. Для нанесения покрытия на электроды необходима проводящая формовочная масса с высокой текучестью, в то время как для оболочки формовочную массу надо наносить в виде относительно толстого слоя. В европейской заявке ЕР 0312204 А2 предусматривается, что поверхность проводящего слоя оболочки имеет форму гладкого цилидра; приведенные в тексте иллюстрации также показывают, что проводящие кабели не выступают наружу.

Возникла задача избежать недостатков известного технического уровня, а в частности представить трубу для трубопровода, у которой, с одной стороны, имеется высококачественное и долгосрочное соединение между электродами и электропроводящим полимерным матриксом, в результате чего контактное сопротивление мало, а с другой стороны, легко обнаружить местонахождение электродов, чтобы в нужном месте путем соединения можно было создать контакт с ними и подать на них ток.

Эту задачу решили посредством способа изготовления обогреваемой трубы трубопровода, который включает в себя следующие этапы:

a) экструдируют двухслойную трубу с электроизоляционным внутренним слоем и первым электропроводящим слоем;

b) вокруг первого электропроводящего слоя спирально навивают по меньшей мере два проводника тока в качестве электродов;

c) в качестве опции - первый электропроводящий слой с навитыми проводниками тока нагревают, чтобы его поверхность размягчилась, и проводники можно было бы вдавить и заделать;

d) путем экструзии наносят второй слой из электропроводящей формовочной массы, причем толщина этого слоя составляет от 0,1 до 1,5 мм, предпочтительно от 0,2 до 1 мм, а особо предпочтительно - от 0,2 до 0,8;

e) наносят наружную оболочку из электроизолирующего пластмассового материала.

Благодаря заделке проводников тока между двумя электропроводящими слоями уменьшают электрическое контактное сопротивление. На наружный диаметр, а также на толщину стенки в принципе не налагаются никакие ограничения; эти параметры определяются исключительно целью применения. В общем, однако, предпочтительны наружные диаметры в пределах от 2,5 до 50 мм, предпочтительно от 3 до 30 мм, а особо предпочтительно от 4 до 25 мм, в то время как значения толщины стенки предпочтительно находятся в пределах от 0,8 до 4 мм, особо предпочтительно в пределах от 1 до 3 мм, а в особенности предпочтительно в пределах от 1 до 2,5 мм. При этом волны трубки, обусловленные выступающими наружу проводниками тока, не учитываются. Примеры исполнения, в каждом случае выраженные в виде «наружный диаметр X толщина стенки», следующие: для трубопроводов СКВ: 3 мм × 1 мм, 4 ммч × 1 мм, 5 мм × 1 мм, 8 мм × 1 мм или 12 мм × 1,5 мм;

для трубопроводов дизеля: 6 мм × 1 мм, 8 мм × 1 мм, 10 мм × 1,5 мм или 25 мм × 2,5 мм;

Трубопроводы для подачи газа от топливных элементов в автомобилях: 4 мм × 1 мм, 5 мм × 1 мм, 8 мм × 1 мм, 10 мм × 1 мм или 12 мм × 1,5 мм. В этих примерах исполнения, однако, возможны и любые промежуточные значения, таким образом, раскрыты все диапазоны.

В формах исполнения, в которых наружная оболочка в целях термоизоляции вспенена, толщина стенок и наружный диаметр могут в отдельных случаях быть еще больше. В таких случаях толщина стенки вполне может составлять приблизительно до 15 мм.

Внутренний изолирующий слой в случае простейшего исполнения представляет собой именно один слой. Он, однако, может быть многослойным и состоять в этом случае из нескольких подслоев, например, из самого внутреннего подслоя и подслоя, обеспечивающего сцепление. Возможны, однако, и варианты исполнения с еще большим количеством подслоев, например, с самым внутренним подслоем, подслоем, обеспечивающим сцепление, подслоем, играющим роль барьера для подлежащей транспортировке среды или ее компонентов, и прослойки, обеспечивающей сцепление с первым электропроводящим слоем.

Целесообразно, чтобы толщина внутреннего изолирующего слоя составляла от 0,1 до 1,5 мм, особо предпочтительно от 0,1 до 1 мм, а в особенности предпочтительно - от 0,15 до 0,5 мм. Это включает в себя и ту форму исполнения, при которой изолирующий внутренний слой состоит из нескольких подслоев.

Двухслойную трубу с электроизоляционным внутренним слоем и первым электропроводящим слоем, экструдируемую на этапе а), целесообразно изготавливать совместной экструзией за один единственный этап способа. Возможно также, однако, сначала экструдировать трубу, которая состоит только из внутреннего электроизоляционного слоя, а затем нанести на нее электропроводящий слой, например, с помощью поперечной распылительной головки.

Применяемые в качестве электродов проводники тока - это, например, провода, многожильные гибкие провода, ленты. Они могут состоять из любого металла, обладающего достаточной электропроводностью и достаточной прочностью, например из меди, серебра или алюминия. Они могут иметь покрытие, придающее сопротивляемость среде, предпочтительно цинковое или никелевое. В процессе эксплуатации электроды присоединяют к различным полюсам; разность потенциалов между электродами вызывает электрический ток по двум электропроводящим слоям, в процессе чего выделяется тепло. Целесообразно, чтобы толщина проводников тока находилась в пределах от 0,1 до 2 мм, особо предпочтительно в пределах от 0,2 до 1 мм, а в особенности предпочтительно - в пределах от 0,3 до 0,8 мм. В случае проводников тока, сечение которых отличается от круглого, например, в случае плоских прядей или лент, под этим подразумевают минимальную толщину. Проводники тока навивают с предварительным натяжением; целесообразно, чтобы оно составляло по меньшей мере 5 Н, особо предпочтительно по меньшей мере 10 Н, а в особенности предпочтительно по меньшей мере 15 Н. Предварительное натяжение не только обеспечивает прочную посадку проводников, но и обеспечивает на следующем этапе (представляющем собой опцию) вдавливание проводников в первый электропроводящий слой при нагреве последнего.

Проводники навивают таким образом, чтобы оба проводника с различной полярностью находились на расстоянии в пределах от 2 до 20 мм, а особо предпочтительно - в пределах от 6 до 16 мм, друг от друга. При этом, если расстояние между проводниками по перпендикуляру меньше, чем половина образующей проводящих слоев, ток в пределах электропроводящих слоев идет по прямой, имея осевую и радиальную составляющую, в направлении, перпендикулярном проводникам тока.

Для фиксации проводников тока на трубе можно использовать соответствующим образом пригодные средства адгезии или клеящие вещества. Равным же образом возможна механическая фиксация нитями или лентами. Нагрев на этапе с), представляющем собой опцию, можно проводить любым приемлемым методом; его можно осуществлять, например, ИК-излучением, нагревом высокой частотой или микроволновым методом, индуктивным образом или горячим газом. В предпочтительной форме исполнения нагрев осуществляют в пламени; это дополнительно улучшает сцепление между первым и вторым электропроводящими слоями. Тепло можно подавать и при нанесении экструзией второго электропроводящего слоя, в виде теплоты, содержащейся в расплаве; это, однако, предполагает, что нанесенный расплав имеет достаточно высокую температуру, чтобы вызвать размягчение поверхности первого электропроводящего слоя. В этой форме исполнения этапы с) и d) способа объединяются.

При вдавливании и заделке проводников тока металл провода или многожильного гибкого провода окружается и смачивается расплавом. После затвердевания матрикс формовочной массы сцеплен с металлом. Это дополнительно уменьшает контактное электрическое сопротивление. При нанесении второго электропроводящего слоя расплав предпочтительно наносить с помощью поперечной распылительной головки или с помощью экструзии с навивкой.

На этапе е) способа наружную оболочку из электроизолирующего пластмассового материала можно наносить также с помощью поперечной распылительной головки или методом многослойной экструзии. Упростить способ можно посредством нанесения второго слоя из электропроводящей формовочной массы, а также внешней оболочки совместно - в виде двухслойного композита. В этой форме исполнения этапы d) и е) способа объединяются. Поскольку, однако, часто между вторым электропроводящим слоем и наружной оболочкой сцепление с геометрическим либо же материальным замыканием часто не требуется, в качестве альтернативы на трубу можно в качестве наружной оболочки надвинуть гладкую или гофрированную трубу.

Материал внутреннего слоя и обоих электропроводящих слоев - это термопластическая формовочная масса. Формовочная масса может иметь в основе полиамиды, полиолефины, фторополимеры или полиуретан. Термин «иметь в основе» здесь и в другом месте означает, что формовочная масса состоит из указанного полимера по меньшей мере на 40 вес.%, предпочтительно по меньшей мере на 50 вес.%, а особо предпочтительно - по меньшей мере на 60 вес.%.

Полиамид можно синтезировать из комбинации диамина и дикарбоновой кислоты, из ω-аминокарбоновой кислоты или соответствующего лактама. В принципе, можно применять любой полиамид, например, РА6 или РА66. В предпочтительной форме исполнения мономерные единицы полиамида содержат как среднее арифметическое по меньшей мере 8, по меньшей мере 9 либо же по меньшей мере 10 атомов углерода. В случае полиамидов, имеющих происхождение от смесей лактамов, здесь рассматривают среднее арифметическое. В случае комбинации диамина и дикарбоновой кислоты среднее арифметическое числа атомов углерода диамина и дикарбоновой кислоты должно в этой предпочтительной форме исполнения составлять по меньшей мере 8, по меньшей мере 9 либо же по меньшей мере 10. Примеры надлежащих полиамидов следующие: РА610 (можно синтезировать из гексаметилендиамина [6 атомов углерода] и себациновой кислоты [10 атомов углерода], среднее число атомов углерода в мономерных единицах, таким образом, составляет в данном случае 8), РА88 (можно синтезировать из октаметилендиамина и 1,8-октандикислоты), РА8 (можно синтезировать из каприллактама), РА612, РА810, РА108, РА9, РА613, РА614, РА812, РА128, РА1010, РАЮ, РА814, РА148, РА1012, РА11, РА1014, РА1212 и РА12. Синтез полиамидов на нынешнем техническом уровне известен. Разумеется, можно также использовать и основанные на них сополиамиды, причем при необходимости можно параллельно применять такие мономеры как капролактам.

В качестве полиамида можно выгодным образом применять частично ароматический полиамид, доля дикарбоновых кислот в котором составляет от 5-100 мол.% ароматической дикарбоновой кислоты с 8-22 атомами углерода, и который имеет температуру плавления кристаллита Тт на уровне по меньшей мере 260°С, предпочтительно по меньшей мере 270°С, а особо предпочтительно 280°С. Такие полиамиды обычно обозначают РРА (ППА). Их можно изготавливать из комбинации диамина и дикарбоновой кислоты, при необходимости с добавлением w-аминокарбоновой кислоты или соответствующего лактама. Подходящие типы - это, например, РА66/6Т, РА6/6Т, PA6T/MPMDT (MPMD означает 2-метилпентаметилендиамин), РА9Т, РА10Т, РА11Т, РА12Т, РА14Т, а также сополиконденсаты этих последних типов с алифатическим диамином и алифатической дикарбоновой кислотой или же с ои-аминокарбоновой кислотой или же лактамом.

Полиамид может также представлять собой полиэфирэфирамид или простой полиэфирамид. Простые полиэфирамиды, в принципе, известны из германской заявки DE-OS 3006961. В качестве сомономера они содержат простой полиэфирдиамин. Надлежащие простые полиэфирдиамины получают преобразованием соответствующих простых полиэфирдиолов посредством восстановительного аминирования или же соединением с акрилнитрилом и последующим гидрированием (например, европейские заявки ЕР-А-0434244; ЕР-А-0296852). Среднечисленная молярная масса их, как правило, составляет от 230 до 4000, а доля простого полиэфирамида в них - предпочтительно от 5 до 50 вес.%.

Представленные на рынке простые полиэфирдиамины на основе пропиленгликоля можно приобрести в виде типов JEFFAMIN® D у фирмы Huntsman. В принципе, хорошо годятся также и простые полиэфирдиамины, являющиеся производными 1,4-бутандиола или 1,3-бутандиола, либо же простые полиэфирдиамины, имеющие смешанное строение, например, со статистическим или блоковым распределением единиц, в основе которых лежат диолы.

Равным же образом можно применять смеси различных полиамидов при условии их достаточной совместимости. Допустимые сочетания полиамидов известны специалисту; в качестве примеров можно упомянуть комбинации РА12/РА1012, РА12/РА1212, РА612/РА12, РА613/РА12, РА1014/РА12 и РА610/РА12, а также соответствующие комбинации с РА11. В сомнительных случаях сочетаемость можно определить в процессе рутинных экспериментов. В предпочтительной форме исполнения применяют смесь 30-99 вес.%, особо предпочтительно 40-98 вес.%, а в особенности предпочтительно - 50-96 вес.% полиамида в узком смысле слова, а также 1-70 вес.%, особо предпочтительно 2-60 вес.%, а в особенности предпочтительно - 4-50 вес.% полиэфирэфирамида и/или простого полиэфирамида. При этом простые полиэфирамиды предпочтительны.

Помимо полиамида формовочная масса может содержать прочие компоненты, как, например, модификаторы ударной вязкости, другие термопласты, пластификаторы и другие обычные добавки. Необходимо лишь, чтобы полиамид образовывал матрикс формовочной массы.

Полиолефин может в первую очередь представлять собой полиэтилен, в особенности полиэтилен высокой плотности (HDPE), или же изотактический или синдиотактический полипропилен. Полипропилен может быть гомополимером или сополимером, например, с этиленом или 1-бутеном в качестве сомономера, причем можно применять как случайные, так и блок-сополимеры. Кроме того, полипропилен также может быть модифицирован по ударной вязкости, например, в соответствии с нынешним техническим уровнем с помощью этилен-пропиленового каучука (ЭПМ) или ЭПДМ. Синдиотактический полистирол, равным же образом пригодный к применению согласно изобретению, можно известным образом синтезировать из стирола путем катализируемой металлоценом полимеризации стирола.

Фторополимер может представлять собой, например, поливинилиденфторид (ПВДФ), сополимер этилена и тетрафторэтилена (ЭТФЭ), модифицированный с помощью теркомпонента, например, пропена, гексафторпропена, винилфторида или винилиденфторида, ЭТФЭ (например, ЭФЭП), сополимер этилена и хлортрифторэтилена (Э-ХТФЭ), полихлортрифторэтилен (ПХТФЭ), сополимер хлортрифторэтилена, перфторалкилвинилового эфира и тетрафторэтилена (ХПТ), сополимер тетрафторэтилена и гексафторпропена (ФЭП) или же сополимер тетрафтроэтилена и перфторалкилвинилового эфира (ПФА). Пригодны также сополимеры на основе винилиденфторида, которые содержат до 40 вес.% других мономеров, как, например, трифторэтилена, хлортрифторэтилена, этилена, пропена и гексафторпропена. Имеющиеся, возможно, барьерные слои могут состоять, например, из сополимеров этилена и винилового спирта (EVOH), полиэтиленнафталата, полибутиленнафталата или полифениленсульфида (ПФС). Выгодно, чтобы первый и второй электропроводящие слои состояли из одной и той же формовочной массы. Таким образом, гарантируется достижение хорошей адгезии слоев. Возможно, однако, и применение различных формовочных масс, с тем условием, что они хорошо сцепляются друг с другом. Электропроводности пластмассовой формовочной массы добиваются известным образом, например, добавляя электропроводящую сажу, графитовый порошок и/или графитовые фибриллы (углеродные нанотрубки). Удельное объемное сопротивление этой пластмассовой формовочной массы находится в пределах от 10-3 до 1010 Ом, предпочтительно в пределах от 10-2 до 108 Ом, особо предпочтительно в пределах от 10-1 до 107 Ом и в особенности предпочтительно в пределах от 10° до 106 Ом, причем в области от 104 Ом и выше измеряют согласно DIN IEC 60093, а в области менееЮ4 Ом согласно EN ISO 3915.

Для улучшения электропроводности либо же для снижения порога перколяции электропроводящая пластмассовая формовочная масса может сверх того содержать соль с неметаллическим катионом, диспергатор на основе сложных эфиров или амидов или смесь этих двух компонентов. Надлежащие соли с неметаллическим катионом, диспергатором на основе сложных эфиров или амидов, а также применяемые их количества раскрыты в заявке на патент Германии под номером 102 01 0043470.1 от 05.11.2010; касающееся этого содержание публикации этой заявки представляет собой составную часть изложения настоящей заявки на патент.

Во многих вариантах применения, например в автомобильных и транспортных системах, имеющееся напряжение непостоянно. Тем не менее, при низком напряжении следует обеспечить необходимую мощность нагрева. При высоком напряжении, напротив, нельзя, чтобы была превышена максимально допустимая температура. Поэтому предпочтительно, чтобы электропроводящая формовочная масса была такова, чтобы она обладала эффектом ПТК (положительного температурного коэффициента - РТС, «positive temperature coefficient»). В этом случае при повышении температуры возрастает сопротивление формовочной массы. Этот эффект получается, в частности, при использовании в качестве электропроводящей добавки электропроводящей сажи и/или графита. Этот эффект представляет собой имманентный (собственный) предохранитель, поскольку при возрастании напряжения он противодействует избыточному повышению температуры трубопровода. Это важно, чтобы не превысить температуру воспламенения, температуру вспышки или температуру разложения подлежащей транспортировке среды или не нанести термические повреждения самому материалу трубопровода.

Способ согласно изобретению обладает еще одним решающим преимуществом. После этапа а) можно измерить проводимость первого электропроводящего слоя. В зависимости от проводимости этого слоя на этапе d) способа можно варьировать толщину второго электропроводящего слоя, чтобы добиться необходимой для нагрева проводимости трубы. Таким образом, можно компенсировать изменения в проводимости формовочной массы, которые нельзя исключить, и которые обусловлены, например, различиями в применяемых партиях сажи или флуктуациями дозировки при компаундировании. С ростом толщины проводящих слоев проводимость системы возрастает. Еще одна возможность изменить электропроводность системы состоит варьировании расстояния между проводниками тока.

В силу малой согласно изобретению толщины второго электропроводящего слоя после осуществления этапа d) проводники отчетливо проступают на поверхности трубы в виде гребня волны. При этом речь идет о желаемом, а вовсе не о случайном эффекте. Таким образом, положение проводников легко установить. Их тогда легко обнаружить и высвободить в тех местах, в которых с ними следует установить контакт, чтобы через соединение подавать в них ток. Разность между гребнем волны и впадиной волны предпочтительно составляет от 0,1 до 1,2 мм, особо предпочтительно от 0,2 до 0,8, а в особенности предпочтительно от 0,3 до 0,5.

Гребни волны имеют высоту от 0,1 до 1,2 мм.

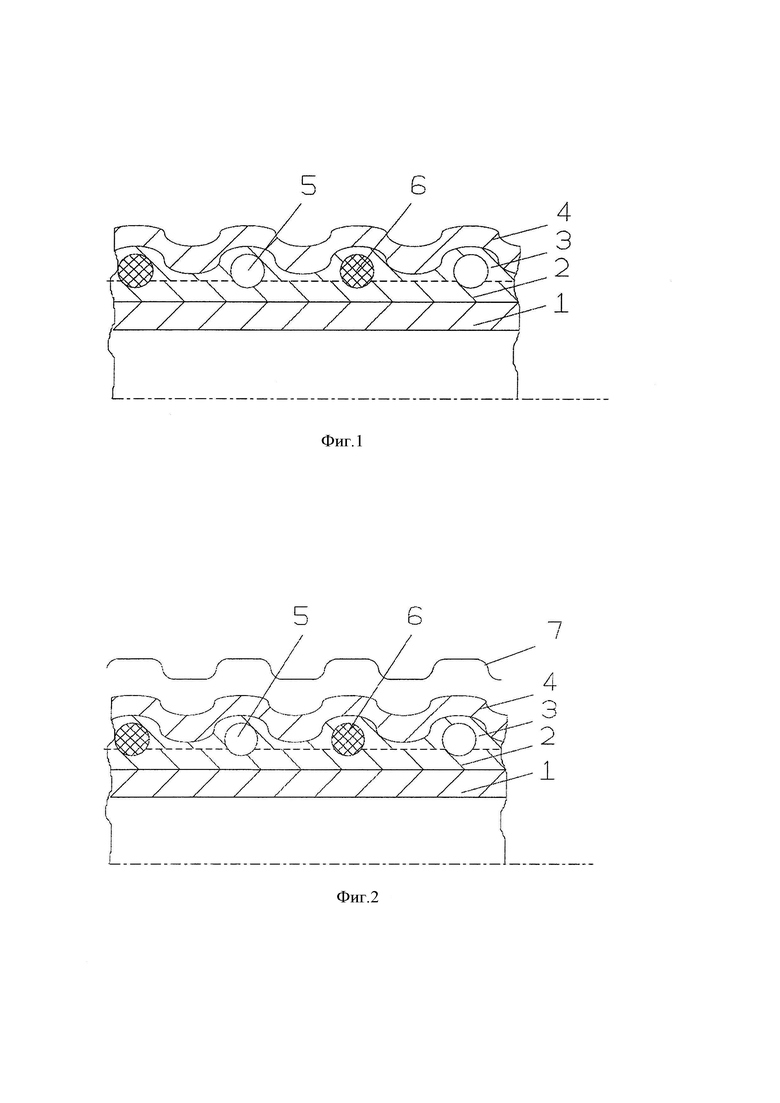

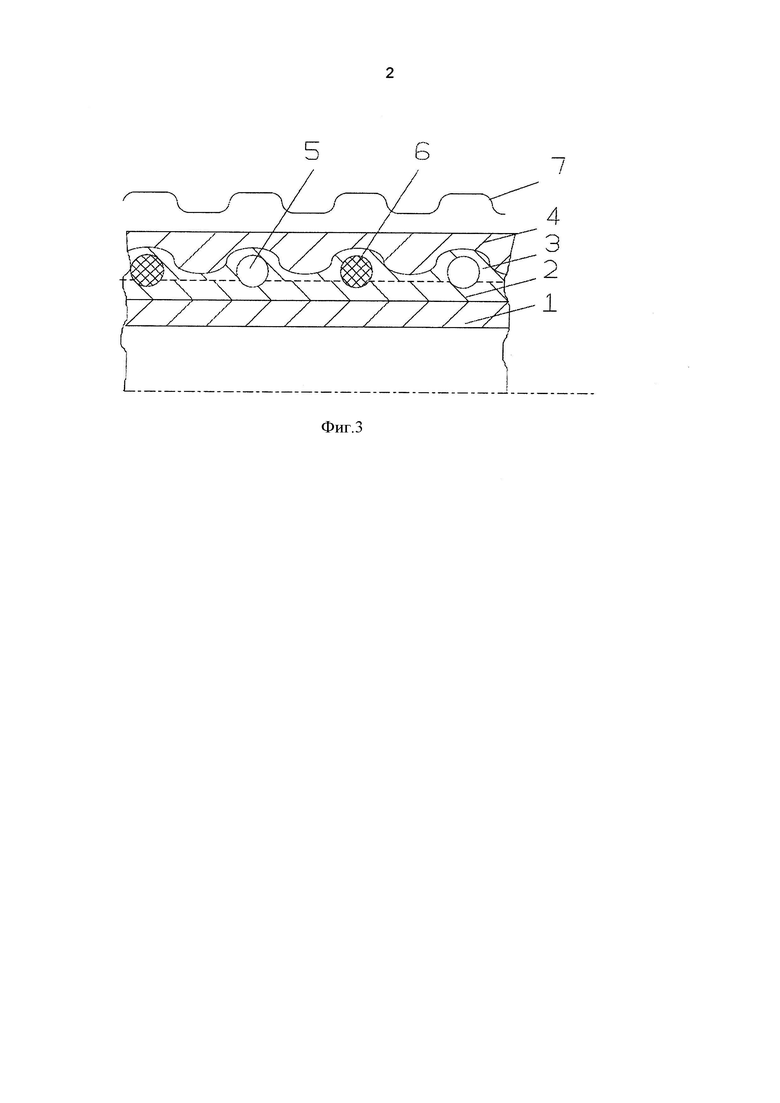

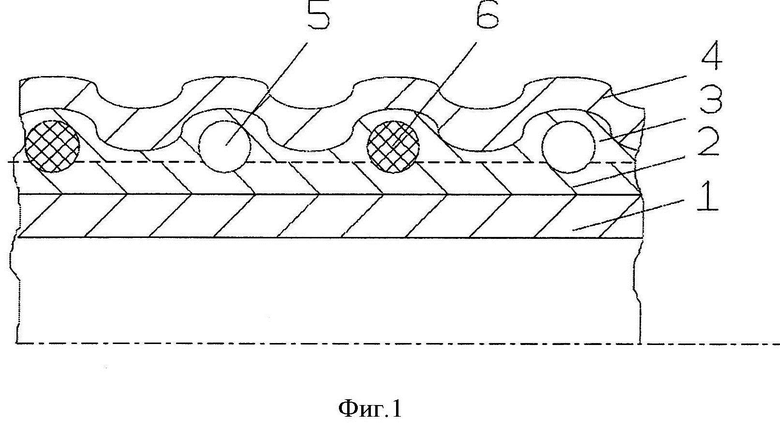

Этот волнообразный контур обладает прочими преимуществами. В одной из форм исполнения он служит для геометрического замыкания для соединительных контуров, которые еще надо нанести. Если на этапе способа е) с помощью поперечной распылительной головки наносят наружную оболочку из электроизоляционной формовочной массы, то оболочка фиксируется контуром даже в отсутствие сцепления слоев. Это позволяет легко удалять наружную оболочку в тех местах, в которых проводники тока затем надо высвободить и создать контакт с ними. Чтобы еще облегчит это, наружная оболочка может по меньшей мере в соответствующих местах нести насечку или перфорацию, так что прорыв или разрыв и снятие слоя возможны при небольшом надрезе. Соответствующая форма исполнения представлена на фиг.1 На этом изображении друг за другом непосредственно следуют электроизоляционный внутренний слой 1, первый электропроводящий слой 2, второй электропроводящий слой 3 и наружная оболочка 4. Наружную оболочку 4 можно нанести рукавным способом с помощью поперечной распылительной головки; способ работы хорошо изветсен специалисту в этой области. При необходимости адгезия между слоем 3 и оболочкой 4 может быть низка или же вовсе отсутствовать; геометрическое замыкание обеспечивает достаточную фиксацию. В два электропроводящих слоя 2 и 3 заделана пара спирально навитых проводников 5 и 6, которые во время работы подключены к противоположным полюсам. На фиг.2 за наружной оболочкой 4 следует еще одна наружная оболочка 7, которую наносят, например, поперечной распылительной головкой и формуют тянущим устройством для гофрированных труб. Волны оболочки 7 не обязательно должны быть в том же положении, а в особенности не должны быть на том же расстоянии друг от друга, что волны оболочки 4. Другой случай представлен на фиг.3 - там наружную оболочку 4 наносят печатным способом, в результате чего получают гладкую поверхность. За ней следует еще одна наружная оболочка 7, для которой справедливо то же самое, что и при исполнении согласно фиг.2. Еще в одной форме исполнения образующиеся волны могут служить «точками опоры» натянутой поверх гладкой или гофрированной трубы; в этом случае фиксация этой наружной оболочки осуществляется силовым замыканием. Возникающие при этом промежуточные пространства, в особенности в впадинах волны, содержат изолирующий воздух или же вообще - захваченный изолирующий газ, и одновременно это позволяет находящемуся в этом замкнутом пространстве газу циркулировать по спирали, так что осуществляется равномерное поддержание температуры трубопровода благодаря радиальному и осевому газообмену. Незаполненные «долины» позволяют в то же время добиться экономии материала и, соответственно, массы. Натянутую поверх трубу можно также напрессовать; тогда она дополнительно фиксируется геометрическим замыканием.

Во всех этих формах исполнения наружная оболочка может состоять либо из компактного материала, либо из вспененного материала. В случае варианта со вспененным материалом, предпочтительно, чтобы поры наружной оболочки были закрыты. Дополнительно она может быть окружена тонким покровным слоем или поверхностной пленкой; это имеет смысл, в частности, тогда, когда наружная оболочка состоит из пены с открытыми порами; это позволяет предотвратить поступление воды, масла, загрязнений и т.д. в структуру. Подходящие материалы - это, например, формовочные массы на основе полиамидов, полиолефинов, фторополимеров или полиуретана, а также термопластические эластомеры.

Трубопровод согласно заявке прост в изготовлении и прост в окончательной обработке и установке. Сверх того, он обладает тем преимуществом, что удается эффективно препятствовать снижению мощности нагрева на протяжении срока службы.

Предметом изобретения является также изготовленная по способу согласно изобретению обогреваемая труба для трубопровода, а также ее применение для изготовления трубопровода СКВ, трубопровода для дизельного топлива или трубопровода для систем топливных элементов. Для этого необходимо еще и конфекционирование трубы для трубопровода, то есть ее доделка до полностью пригодного к действию трубопровода, например, путем установки соединительных элементов, коннекторов, клипс, держателей, кабелей, штекеров или уплотнительных колец, а также путем термоформовки трубопровода, чтобы придать трубопроводу определенную конструкцией форму с изгибами в пространстве.

Изобретение касается также произвольных сочетаний предпочтительных форм исполнения, постольку, поскольку они взаимно не исключают друг друга.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКАЯ ТРУБА МНОГОСЛОЙНОЙ КОНСТРУКЦИИ, ЕЕ ПРИМЕНЕНИЕ И СПОСОБ ОБОГРЕВА ГИБКОЙ ТРУБЫ | 2012 |

|

RU2597724C2 |

| ПРИМЕНЕНИЕ ПОЛИАМИДНОЙ ФОРМОВОЧНОЙ МАССЫ ДЛЯ ОБЛИЦОВКИ ТРУБОПРОВОДОВ | 2008 |

|

RU2490127C9 |

| ГИБКАЯ ТРУБА, СПОСОБ ЕЕ ОБОГРЕВА И ЕЕ ПРИМЕНЕНИЕ ДЛЯ ТРАНСПОРТИРОВКИ СЫРОЙ НЕФТИ | 2012 |

|

RU2598618C2 |

| ПРИМЕНЕНИЕ ФОРМОВАННОГО ИЗДЕЛИЯ ИЗ ПОЛИАМИДНОЙ ФОРМОВОЧНОЙ МАССЫ В КАЧЕСТВЕ ВКЛАДКИ ДЛЯ ТРУБОПРОВОДА | 2007 |

|

RU2443725C2 |

| ТРУБОПРОВОД ДЛЯ ХЛАДАГЕНТА | 2005 |

|

RU2403486C2 |

| МЕТАЛЛИЧЕСКАЯ ТРУБА, ЕЕ ПРИМЕНЕНИЕ, ПОЛИАМИДНЫЕ СМЕСИ И ФОРМОВАННАЯ ДЕТАЛЬ ИЗ НИХ | 2015 |

|

RU2685208C2 |

| ТРУБОПРОВОД | 2007 |

|

RU2469236C2 |

| ТРУБОПРОВОД ПОДАЧИ СЖАТОГО ВОЗДУХА ТОРМОЗНОГО ПРИВОДА | 2007 |

|

RU2447997C2 |

| ПРИМЕНЕНИЕ КОМПОЗИЦИИ ДЛЯ КОНТАКТА СО СВЕРХКРИТИЧЕСКИМИ СРЕДАМИ | 2009 |

|

RU2543205C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ МАССЫ ИЛИ ФОРМОВАННОГО ИЗДЕЛИЯ С ПОВЫШЕННОЙ ЖЕСТКОСТЬЮ РАСПЛАВА | 2009 |

|

RU2535221C2 |

Группа изобретений относится к области производства труб. Изготовление обогреваемой трубы для трубопровода включает экструдирование двухслойной трубы с электроизоляционным внутренним слоем и первым электропроводящим слоем. Затем вокруг первого электропроводящего слоя спирально навивают по меньшей мере два проводника тока. Первый электропроводящий слой с навитыми проводниками тока нагревают так, что он на поверхности размягчается, и проводники вдавливают и заделывают. Далее путем экструзии наносят второй слой из электропроводящей формовочной массы, причем толщина этого слоя составляет от 0,1 до 1,5 мм. Проводники тока заделывают таким образом, что между указанными обоими электропроводящими слоями металл окружается и смачивается расплавом. Поверх слоев наносят наружную оболочку из электроизолирующего пластмассового материала. Предложенная конструкция позволяет эффективно препятствовать снижению мощности нагрева на протяжении срока службы. 3 н. и 7 з.п. ф-лы, 3 ил.

1. Способ изготовления обогреваемой трубы для трубопровода, включающий следующие этапы:

a) экструдируют двухслойную трубу с электроизоляционным внутренним слоем и первым электропроводящим слоем;

b) вокруг первого электропроводящего слоя спирально навивают по меньшей мере два проводника тока;

c) первый электропроводящий слой с навитыми проводниками тока нагревают так, что он на поверхности размягчается, и проводники вдавливают и заделывают;

d) путем экструзии наносят второй слой из электропроводящей формовочной массы, причем толщина этого слоя составляет от 0,1 до 1,5 мм;

e) наносят наружную оболочку из электроизолирующего пластмассового материала,

причем указанные проводники тока заделывают таким образом между указанными обоими электропроводящими слоями, что металл окружается и смачивается расплавом.

2. Способ по п. 1, отличающийся тем, что указанный внутренний электроизоляционный слой состоит из одного слоя или из нескольких подслоев.

3. Способ по п. 1, отличающийся тем, что указанные проводники тока представляют собой провода, многожильные гибкие провода или ленты.

4. Способ по п. 1, отличающийся тем, что указанные проводники тока имеют толщину в пределах от 0,1 до 2 мм.

5. Способ по п. 1, отличающийся тем, что после проведения этапа d) указанные проводники тока выделяются на поверхности трубы в виде гребня волн.

6. Способ по п. 5, отличающийся тем, что гребни волн имеют высоту от 0,1 до 1,2 мм.

7. Способ по п. 1, отличающийся тем, что формовочная масса указанных первого, а также второго электропроводящих слоев содержит электропроводящую сажу, графитовый порошок и/или графитовые фибриллы.

8. Способ по одному из пп. 1-7, отличающийся тем, что указанная формовочная масса первого, а также второго электропроводящих слоев имеет удельное объемное сопротивление области от 10-3 до 1010 Ом⋅м, причем в области от 104 Ом⋅м и выше измеряют согласно DIN IEC 60093, а в области менее 104 Ом⋅м - согласно EN ISO 3915.

9. Обогреваемая труба трубопровода, изготовленная способом по одному из пп. 1-8.

10. Применение обогреваемой трубы трубопровода по п. 9 для изготовления трубопровода для селективного каталитического восстановления (трубопровод для СКВ), трубопровода для дизельного топлива или трубопровода для системы топливных элементов.

| US 2010126986 A1, 27.05.2010 | |||

| US 6090459 A, 18.07.2000 | |||

| US 2003052114 A1, 20.03.2003 | |||

| ДАТЧИК МОМЕНТА НАЧАЛА УДАРА | 0 |

|

SU312204A1 |

| ГИБКИЙ ТРУБОПРОВОД ДЛЯ ТРАНСПОРТИРОВКИ ВЕЩЕСТВ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2034189C1 |

Авторы

Даты

2018-01-17—Публикация

2013-05-13—Подача